挤压铝型材表面拉毛形成原因分析

2021-02-23曹振华韩世涛魏凤林

曹振华,梁 宇,韩世涛,魏凤林,许 成

(辽宁忠旺集团有限公司,辽宁 辽阳 111003)

在铝型材的挤压生产中,不同程度的存在一些微小颗粒状凸起吸附在型材表面上,手摸有触感,影响了氧化、电泳涂漆及喷涂型材的表面美观,降低了生产效率和成品率。缺陷起始于划伤条纹,在划道的末尾积累成金属瘤,称为带金属瘤的拉毛缺陷,又称麻面、拉毛颗粒,有的拉毛尾端没有金属瘤,称为普通拉毛[1-2]。拉毛尺寸一般在0.5mm~5.0mm,在高倍下为沿挤压方向台阶状划伤,经研究发现拉毛缺陷在挤压制品表面普遍存在,但小的普通拉毛不会影响表面质量,大的拉毛缺陷尤其是带金属瘤的拉毛在氧化处理后呈暗黑色,影响型材美观[3-4]。因此,本文对其形成机制进行分析,以便采取措施,减少或杜绝此类型材表面缺陷的出现。

1 试验方法

本文着重从以下三个方面研究拉毛缺陷形成原因:

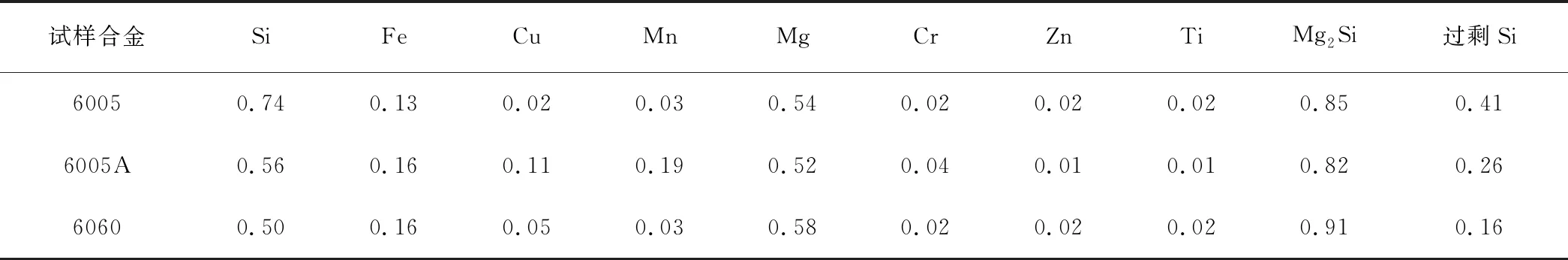

(1)研究合金成分差异对拉毛颗粒的影响。试验选用6005内控、6005A氧化、6060内控三种合金棒材挤压相同断面,通过直读光谱仪、SEM等检测手段对拉毛位置进行形貌与成分分析,并与周围正常基体对比,试验合金成分见表1。

(2)研究挤压工艺对拉毛颗粒的影响。通过改变挤压速度与铸棒棒温控制调节型材出口温度,来观察表面拉毛颗粒情况。

(3)研究铸棒表面粗糙度对拉毛形成的影响。试验选取车削刀痕深度不同的两种铸棒,对比其挤压后产品拉毛情况。

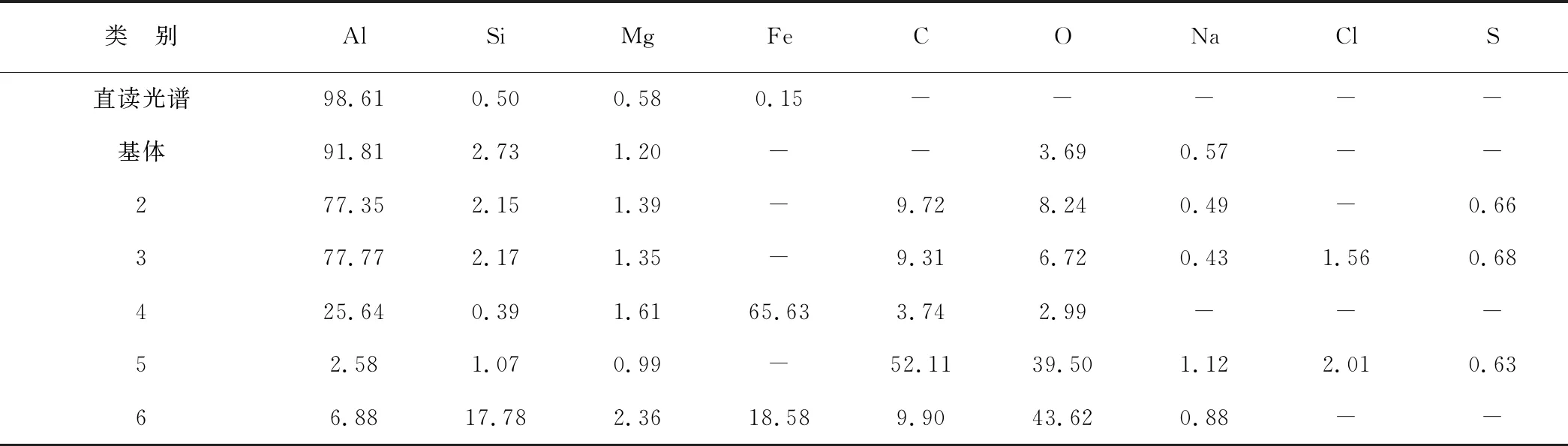

表1 合金成分(质量分数,%)

2 试验结果与分析

2.1 拉毛外观形貌

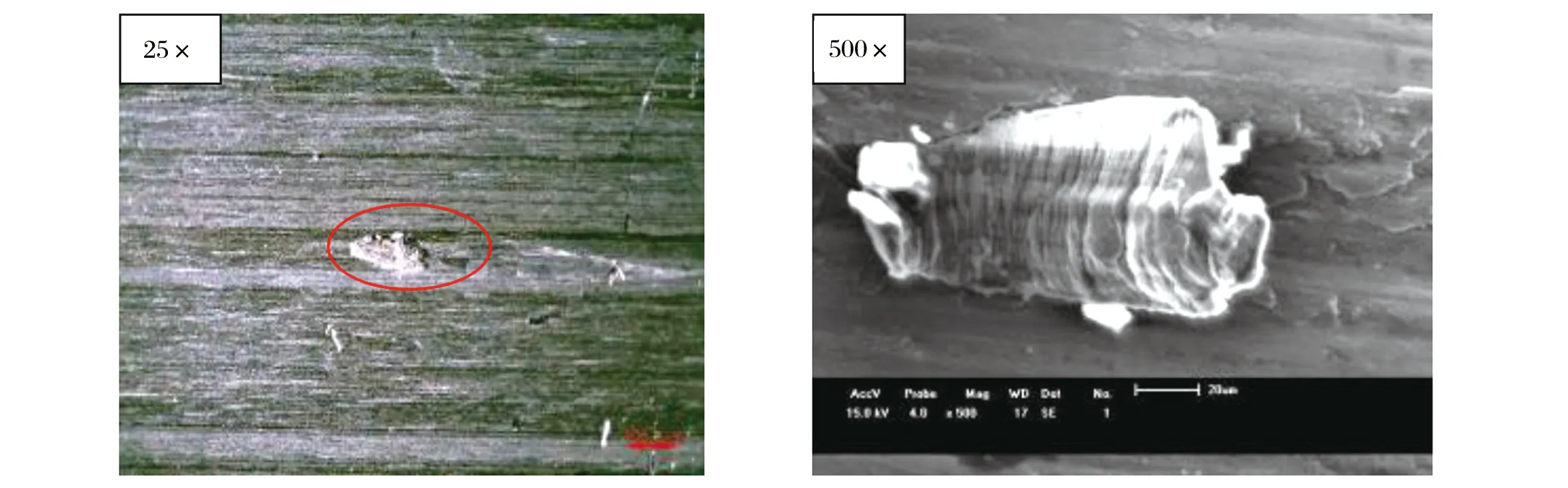

由于型材需要进行平光氧化,带金属瘤的拉毛缺陷经氧化后呈黑色,影响表面质量,而普通拉毛经氧化后不明显,故主要对带金属瘤的拉毛进行分析。目视观察,拉毛前段有台阶状划伤,并以堆叠状瘤状物收尾,出现瘤状物后表面归于正常。拉毛缺陷位置手触不光滑,有尖刺感,粘附或堆积在型材表面。通过挤压试验整体观察,6005、6005A、6060挤压型材中拉毛形貌相近,制品尾端多于头端;不同之处在于6060整体拉毛尺寸较小,划伤深度减弱,这可能与试验合金成分、铸棒状态、模具条件发生改变有关。如图1所示,25×下拉毛处前端有明显划伤痕迹,沿挤压方向拉长,收尾瘤状颗粒形状不规则;500×下,拉毛前端为沿挤压方向台阶状划伤,缺陷尺寸约120μm,尾端瘤状颗粒上呈现明显的堆叠痕迹。

图1 拉毛缺陷的表面形貌照片

2.2 挤压速度与出口温度

试验中,前4支挤压速度在12.5m/min时表面有大量颗粒,一经提速至24m/min,颗粒数量减少,但对拉毛影响不明显,说明挤压速度快时,缩短摩擦时间,可以减轻表面颗粒数量。试验期间出口温度由510℃升至530℃,相应挤压制品表面质量下降,且速度波动造成色差及拉毛较重的现象。挤压条件不变时,出口温度升高主要源自于金属与模具的摩擦,同时在匀速挤压时理论上出口温度恒定,但挤压速度越快,热量传导时间不足,热量不能散失,共同导致工作带与制品接触处温度升高。表层金属依附在模具死区内,局部变形的破碎物随挤压沉积在模具工作带粘铝层中,当温度更高时铝合金强度低,有利于粘铝层的剥离,所以导致随着挤压数量增加,模具温度维持在较高的温度,拉毛加重。判断工作带温度超过一定范围加速粘铝层剥离是拉毛加重的主要原因。

2.3 成分分析

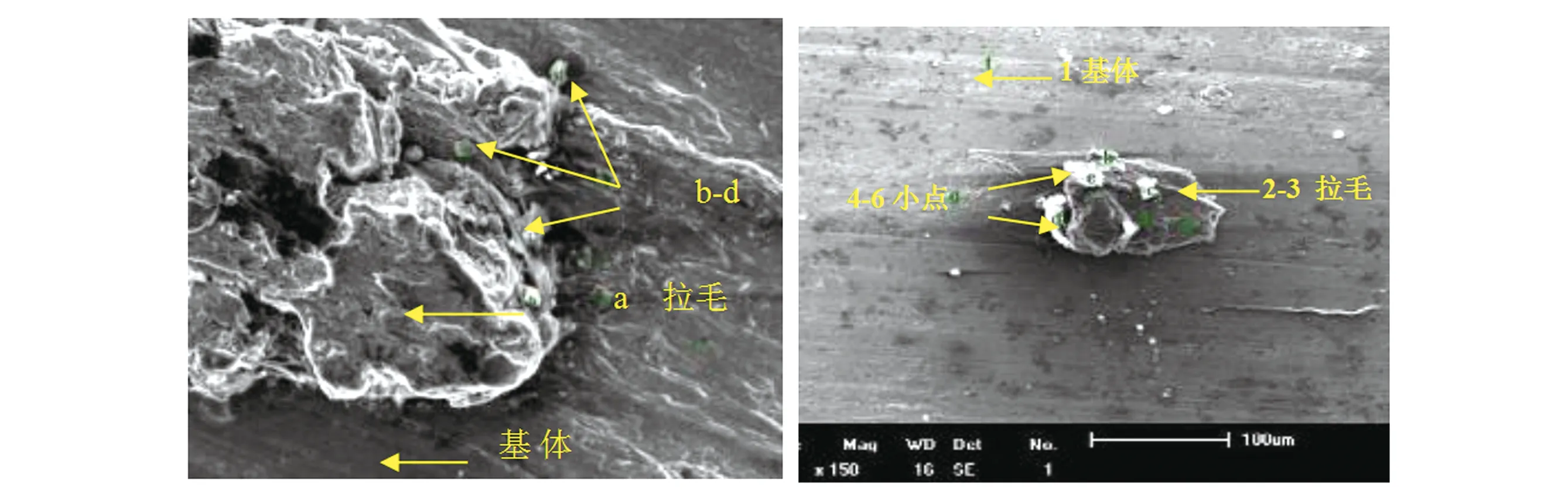

对缺陷处及附近基体区域进行EDX,采用直读光谱检测原理缺陷的基体合金成分,如图2所示。

(a) 6005合金 (b) 6060合金

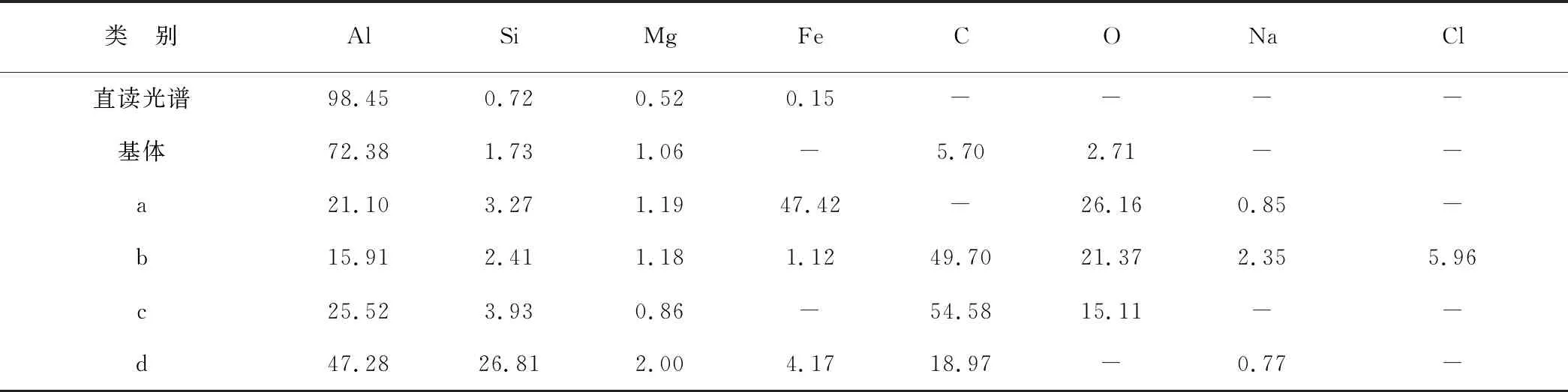

表2、表3分别为6005合金和6060合金型材的成分测试结果,由于6005A的测试结果与6005类似,因此不再赘述。EDX结果表明,拉毛堆叠表面除了O、C偏高外与基体成分基本相近,但较直读光谱检测的成分Si、Mg含量均偏高;在拉毛尾部金属瘤周围处堆积了一些细小的杂质颗粒,杂质颗粒中含C、O(或Cl),或Fe、Si、S。此外,6060缺陷处的Si含量较6005/6005A低。

表2 6005合金拉毛处成分(质量分数,%)

表3 6060合金拉毛处成分(质量分数,%)

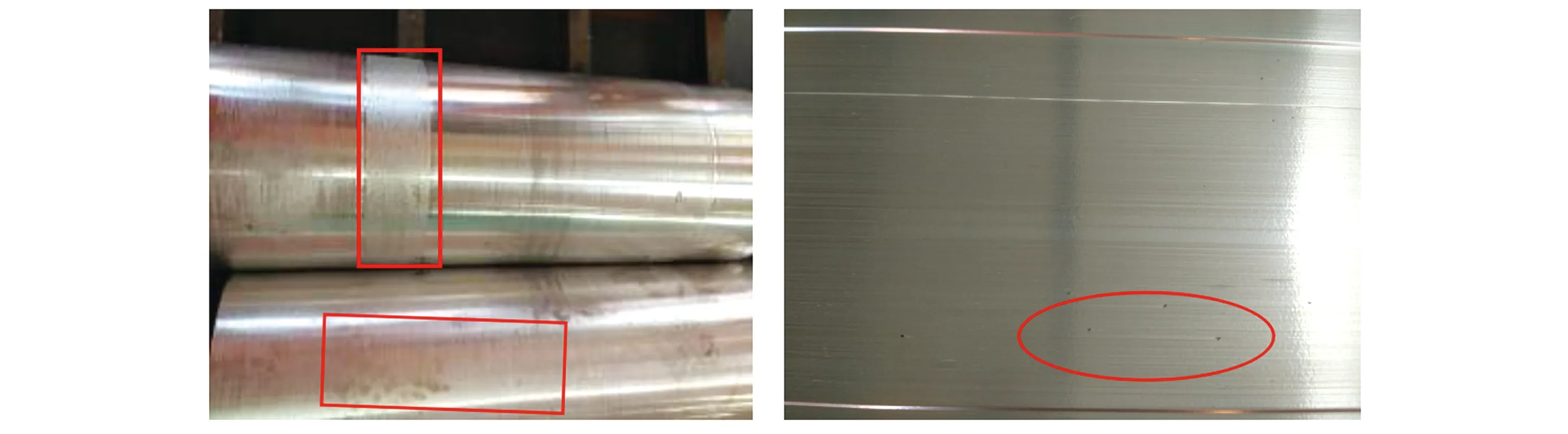

2.4 铸锭表面粗糙度的影响

试验中发现,6005/6005A铸棒车皮后表面粗糙并沾有灰尘,有两根铸棒的局部位置车削刀痕深最深,对应挤压后拉毛数量明显增加,且单个拉毛尺寸较大,如图3所示。而6060铸棒未车皮,表面粗糙度较低,拉毛数量降低;此外,由于没有多余的切削液附着在铸棒车痕里,相应颗粒中C含量降低,证明铸棒表层的车削痕(增大铸棒表面粗糙度)在一定程度上会加重拉毛、颗粒形成。

(a) 铸棒 (b)挤压型材

2.5 结果分析

经对6005内控、6005A精致氧化、6060内控挤压型材的拉毛缺陷分析可知,带金属瘤的拉毛尺寸较大(1mm~5mm),表面多呈堆叠形貌,致密性差,前段有台阶状的划伤;金属瘤的成分与Al基体接近,其周围分布Fe、Si、C、O含量高的异质颗粒。说明三种合金的拉毛形成机制相同。

挤压过程中,金属流动摩擦会促使模具工作带温度升高,在工作带入口的刃口处形成“粘铝层”,同时铝合金中过剩Si及Mn、Cr等其他元素易与Fe形成置换固溶体,均会促使在模具工作带入口“粘铝层”的形成。随着金属向前流动,与工作带之间相互摩擦,在某一位置出现不断粘结-撕开-粘结的往复现象,导致金属在此位置不断叠加,当颗粒增大到一定尺寸时,会被流动的制品拉走并在金属表面形成划伤痕迹,残留于金属表面在划伤末端形成带金属瘤的拉毛缺陷。因此,可以认为其形成主要与模具工作带粘铝有关,其周围分布的异质相可能来源于外部润滑油、灰尘颗粒或铸锭粗糙表面带来的杂质及铸锭氧化皮、内部硬质相。

相比之下,6060试验结果中拉毛数量较少、程度较轻,一方面由于模具工作带出口处进行倒角,并对工作带进行仔细抛光,减少粘铝层厚度;另一方面与Si含量有关,除了与Mg结合形成Mg2Si外,剩余的Si含量从高到低依次为6005(0.41%)、6005A(0.26%)、6060(0.16%),这与拉毛缺陷检测的成分趋势相同。

3 结论

(1)拉毛缺陷前端有明显沿挤压方向台阶状划伤痕迹,收尾瘤状颗粒形状不规则;

(2)挤压温度过高,导致挤压制品表面质量下降,且速度波动造成色差及拉毛较重的现象;

(3)拉毛缺陷表面O、C偏高,杂质颗粒中含C、O(或Cl),或Fe、Si、S;6060合金缺陷处的Si含量较6005、6005A低;

(4)铸棒表层的车削痕越多,即表面粗糙度越大,导致拉毛、颗粒缺陷加重。