铝材车身冲压模具关键技术解决方案

2022-08-20张威汤金所袁根成瑞鹄汽车模具股份有限公司

研究显示,若汽车整车重量降低10%,燃油效率可提高6%~8%,油耗可降低7%。在驾驶方面,汽车轻量化后,加速性提高,车辆控制稳定性、噪声、振动方面也均有改善。从碰撞安全性考虑,碰撞时惯性小,制动距离减小。此外,车辆每减重100kg,CO

排放量可减少约5g/km。因此,汽车轻量化对于节约能源、减少废气排放十分重要。

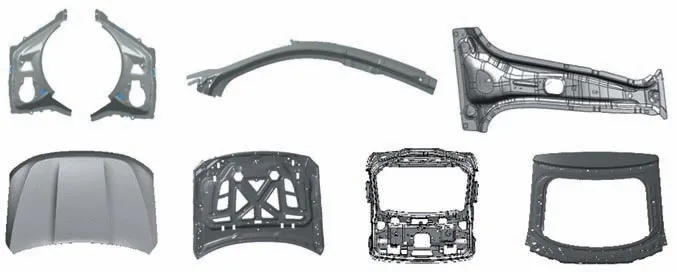

体现在车身轻量化上,运用形变铝材制造白车身(图1)最近几年迅速兴起,全铝车身在中高级轿车或SUV 中不断出现。随着汽车越来越轻量化的发展趋势,全铝车身或部分冲压件铝替代钢在国内外主机厂应用越来越多,这也给冲压模具带来新的挑战和变革,冲压模具开发企业需要在铝板模具开发方面进行研究,积累经验,迅速解决铝合金材料带来的新问题。

2)微课的概念与内涵。可以从课程理论的角度来认识微课和微课程现象,从中抽象出微课和微课程的概念。课程理论指出:界定课程的基本原则要基于当代的学校教育情境,结合学术界对课程的理论探讨描述课程的本质含义。笔者认为界定微课程的内涵应从四个维度进行:①课程是学校科目和活动;②课程是学习者的经验和活动体验;③课程是教育活动的计划与学习者的学习过程;④课程是各种学习资源和学习者的对话。

车身上铝合金应用典型件

铝板件由于本身材料特性的差异,其模具的设计开发制造与钢板存在很大差异,也会遇到开发过程所不曾遇到的问题和难点。铝板与钢板材料性能对比如下。

⑴铝板密度小,质量轻,是钢的1/3 。

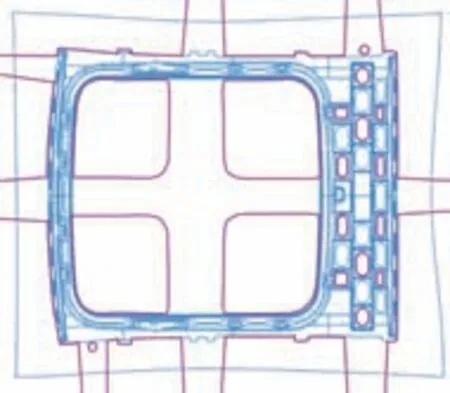

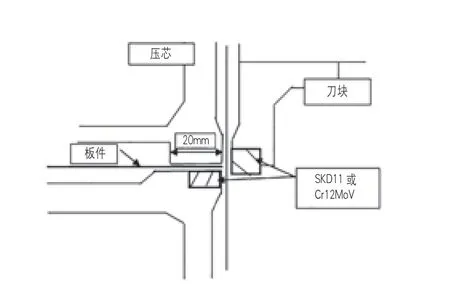

⑵采用二次切断避免废料刀,见图3。

铝屑产生的原因主要有两种:⑴铝板较软,在切边时产生铝屑,铝屑飞散在制品内而产生压痕;⑵切边时有切断面和破断面,普通钢板是切断面多,破断面少,铝板的特征是切断面少,破断面多。也就是说,刃口在吃入的瞬间,会产生破裂状态,再进一步切入的话即二次切,会产生针屑。废料刀是产生撕裂的一个诱导因素,因此铝板模具开发应尽量避免废料刀。

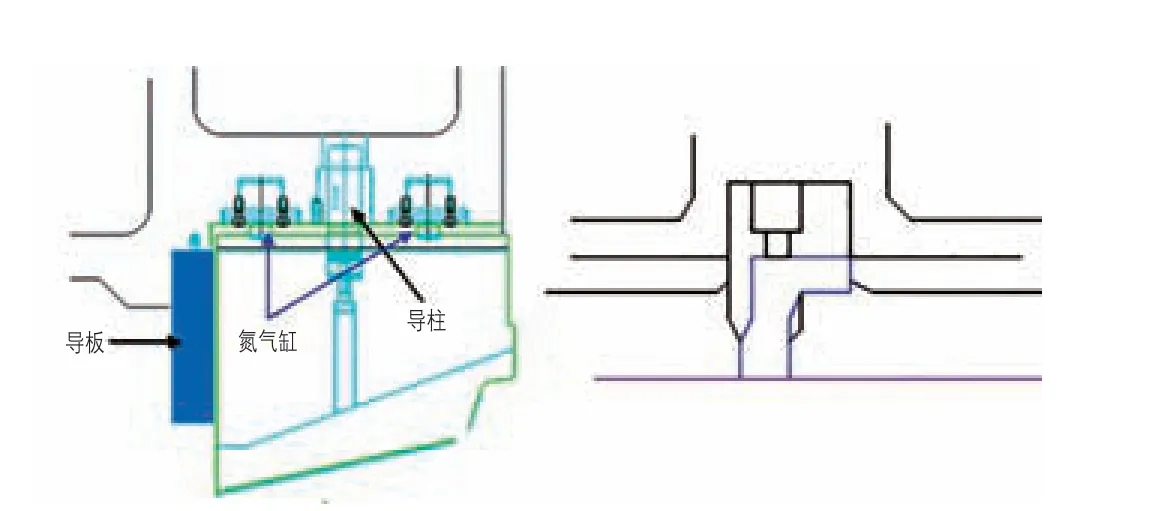

⑷修边刀块构造见图5,刃口吃入量尽量少,上模刀块吃入量T=(1.5 ~2.5)t;不采用波浪刃口,保证同时切入,以免产生碎屑。

双星行星机构相邻的内行星轮之间要留有一定的间隙t,如图6所示,要求行星轮gn1,gn2和gn3之间不相互干涉,其推导方法与单行星机构的邻接条件相似.双星行星机构内行星轮之间不干涉的条件为

由于并联机构具有结构紧凑、承载能力强、刚度大、惯性力小、精度高、响应和运动速度快等优点,多为现代多自由度力控末端执行器所用[4]。然而,传统的并联机构构型设计依赖于数学推演和物理机制,难度大且复杂,采用封闭解和数值解等运动学正解的分析方法难以同时得到全部解和实用解,且求解过程复杂、精度低和适应性差;传统设计中,尺度参数多且量纲复杂,优化目标多样,目标函数建模难度大。因此,研究适用于力控末端执行器的新型并联机构构型综合理论与优化技术对设计高精度多自由度力控末端执行器具有重要意义。

⑸铝板的切削性能较差,比较脆和软,切削容易导致撕裂,光亮带小或无,易产生铝屑和毛刺。

铝板生产过程中的问题与解决方案

问题与原因分析

铝件的冲压生产,毛刺和铝屑是很普遍的问题,同时也是最影响生产效率和质量的问题,因此解决铝屑是冲压生产中至关重要的问题,下面就铝板冲压生产掉铁屑和毛刺的技术解决方案进行详细分析与阐述。

⑶延伸性是指材料在未开裂的前提下在线性方向上的长度变化,钢为40%,铝为25%。

解决方案

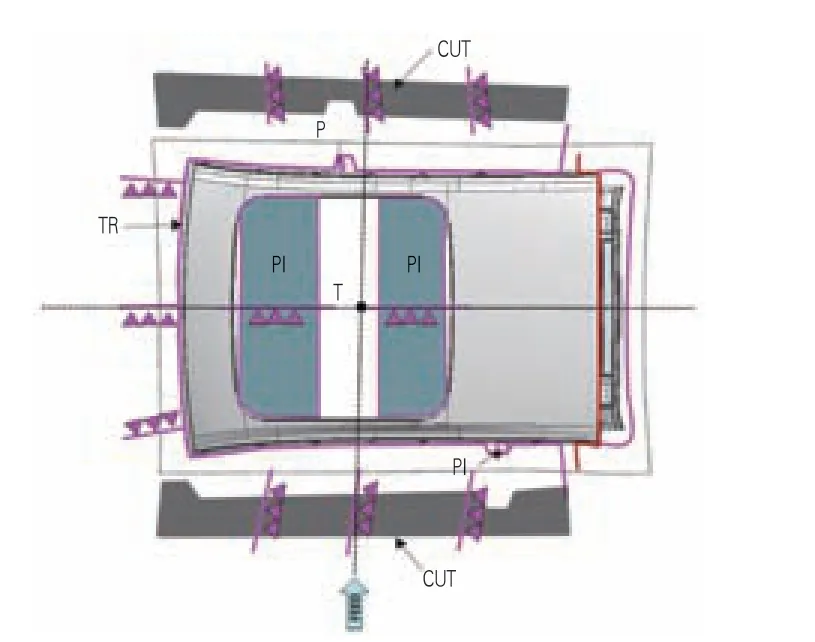

⑶采用浮动或旋转废料刀(图4),保证同时切入,浮动废料刀浮起来时保持刃口齐平,靠氮气缸力量使板件切断,最后靠氮气缸压缩避让下模废料刀。

⑵铝板的杨氏弹性模量E 为钢板的1/3,屈服强度:典型外钢为210MPa,典型优质外铝为130MPa,典型劣质外铝为165MPa。

⑷成形性能方面,铝板n 值为0.3,大于钢板,r值为0.7 左右,小于钢板。铝板适应不均匀变化的能力非常低,容易断裂,更适合延展(拉延)成形,不适合弯曲成形,更适合一次成形,不适合二次成形。

⑴合理的工艺规划,分工序修边避免废料刀,见图2。

或许是第一次意大利游学之旅深受震撼(其中包括在威尼斯对贝利尼的拜访),阿尔布雷希特·丢勒(Albrecht Dürer,1471~1528年)回到家乡纽伦堡后成立了自己的工作坊。约在1502年前后,他也创作了一幅雕版作品表现“好运”(也称《复仇女神》,图 2)。画中拥有一对华丽翅膀的裸体女子脚踩一个球体,她漂浮在云端,右手拿着一个高脚杯,左手拿着缰绳。

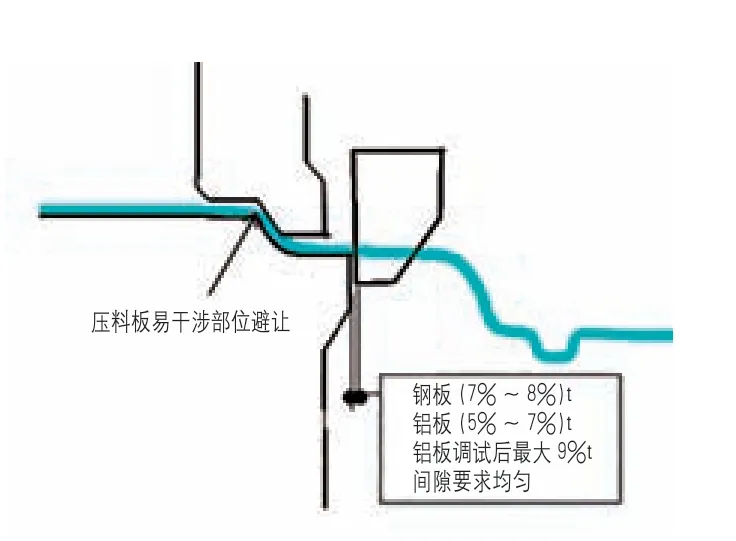

⑸合理的修边刃口间隙,保证切均匀,见图6。

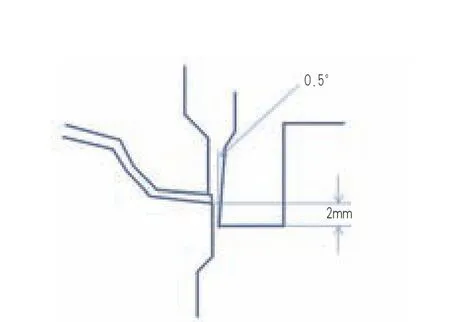

⑹上模修边刃口做斜角,可以减少摩擦,见图7。

思考:在这个过程中,幼儿为了得出缺角的圆是否会遇到遗失的角,进行主动查阅资料、主动交流分享,并得出答案。这个过程充分体现了幼儿自主学习的过程。在自主学习的过程中,他们不仅熟悉的掌握了绘本《失落的一角》的故事内容,也在主动查找的过程中,体会到成功的喜悦,激发幼儿自主学习的欲望与兴趣。

⑺修边模具下模刃口见图8,较好的刃口垂直度和表面粗糙度,上下模修边刀块的修边面需要在工作方向推光到Ra ≤0.25μm,下模刃口高度控制在5 ~8mm,机加完成,避免手工调整,保证刃口垂直度不受破坏。

结束语

除了切削会产生铝屑以外,拉延模定位板让位间隙挤料导致铝屑产生,翻边整形模具刀块研合间隙过紧及刀块表面粗糙度过高也会因拉毛产生铝屑,因此,完全解决铝屑问题是不现实的。铝屑的产生和控制是一个复杂而综合的问题,必须从规划设计、加工,模具调试制作,标准件选择,热处理,表面处理以及维修保养各个环节进行控制,才能达到较好的状态,才可能尽量减小铝屑的影响。