基于多工位模具的高强钢梁类产品回弹控制方法研究

2022-08-20袁安刚胡勇李亮亮一汽模具天津有限公司青岛分公司

汽车车身结构件特别是高强钢梁类产品,如上边梁、地板加强梁、前后纵梁等。以上边梁为例,其作为白车身结构件的重要组成部分,抗拉强度超过780MPa,而且零件形状特殊,成形困难,回弹补偿难度大,匹配区域多。高强钢板上边梁的冲压成形直接影响白车身整体质量,是整车冲压件中对冲压工艺水平要求较高的一类零件,针对此种产品,在冲压过程中如何高效、高质量的进行工艺优化及回弹补偿,是目前冲压领域急需解决的技术难题。

产品介绍

如图1 所示,红色圆圈位置均为RPS 点,蓝色面为焊接匹配区域。产品材质参数:屈服强度为542MPa,抗拉强度为845.2MPa。产品回弹特别难以控制,因此前期冲压工艺设计尤为重要,同时前期回弹补偿至关重要。

表面淬火冷却时间:一般要求只保证表面淬火层能充分完成马氏体转变,获得足够的硬度即可。但有时为避免产生淬火裂纹,必须严格控制冷却时间,使零件不冷透,而利用零件内部残存的热量进行零件的自回火。

工艺规划

多工位生产方式

工艺规划为5+1 序:OP05 落料→OP10 拉延→OP20 修边、冲孔、侧修边→OP30 修边、冲孔、侧冲孔、侧修边→OP40 修边、冲孔、侧冲孔→OP50 整形。DLP 如图2 所示,绿色线框为多工位夹钳示意位置。

工艺规划布局

产品材质为高强钢,成形方式采用拉延形式,根据过往项目数据库测算,此种方式极易出现回弹扭曲缺陷和侧壁内凹缺陷等。通过数据库及CAE 模拟增强了前期产品质量风险识别,做出针对性措施,主要通过如下方案予以控制解决。

通过细化工艺规划,使工序过程保持稳定,进而采用AutoForm 回弹补偿模块进行模具型面的迭代补偿,同时修边工序采用Drawshell 模块,有效降低后工序符型难度,修边序压板与凸模局部型面相对应的凹圆角逃空开。回弹补偿策略如图5 所示,即整形前制件回弹全部补偿到拉延工序,回弹补偿系数设为1.2,整形序为原产品数模,进行3 次迭代补偿后结果如图6 所示。

新技术不断推进,数据量飞速增长,如何从浩瀚无际的数据海洋中发现可信的、新颖的、具有潜在价值的知识,是大数据时代的一项重要课题,直到知识发现(Knowledge Discovery in Database,KDD)概念被提出。

⑶回弹控制方案研究。前期通过缜密的工艺规划消除了零件边界主应变超差和产品局部区域开裂问题,保证了冲压工艺的合理性,以及模具制造和调试、零件生产的顺利实现。同时,成形与整形序的压板力、每工序的定位器位置在结构设计时必须与CAE 分析保持一致,料片大小、轧制方向等按照落料排样状态用于CAE 分析。使用AutoForm 进行全工序模拟分析时,修边序设置开启Cutting with Tools 模式,这样更加贴近现场调试状态,每工序后需设计回弹状态评估,回弹模块设置采用自由回弹、约束回弹与真实测量相结合的方式。后处理阶段通过SIGMA 模块中板料大小及定位波动、材料性能波动、压边力波动等有效验证制件稳定性,为制件调试及质量提升提供理论数据支持,可有效缩短制件调试周期,降低成本。

⑵针对侧壁内凹缺陷,如图4 所示,通过优化拉延造型,制作反成形“余肉”等方式,不断优化各区域圆角值,降低可变圆角对制件质量的影响,有效地控制冲击线对制件内凹的影响,NC 阶段在侧壁整形镶块增厚0.15mm,最终有效解决了产品侧壁内凹缺陷。

⑴高强钢梁类产品由于造型大体为弧形,通常采用拉延成形方式,拉延坎也通常设计为弧形。通过数据库检索过往项目,发现两侧拉延坎设计均采用弧形,极易出现两侧板料流入不稳定,拉延件扭曲严重等缺陷。基于此问题,我们尝试一侧采用“波浪”拉延坎,另外一侧采用弧形拉延坎的设计方案,两侧弧长相等,实际效果证明这样可以有效避免上述缺陷。如图3 所示,可明显看出拉延工序件扭曲小,有效降低了后工序符型的工作难度。

①企业发生相关成本费用允许扣减销售额。发生成本费用时,按应付或实际支付的金额,借记“主营业务成本”“存货”“工程施工”等科目,贷记“应付账款”“应付票据”“银行存款”等科目。待取得合规增值税扣税凭证且纳税义务发生时,按照允许抵扣的税额,借记“应交税费——应交增值税(销项税额抵减)”或“应交税费——简易计税”科目(小规模纳税人应借记“应交税费——应交增值税”科目),贷记“主营业务成本”“存货”“工程施工”等科目。

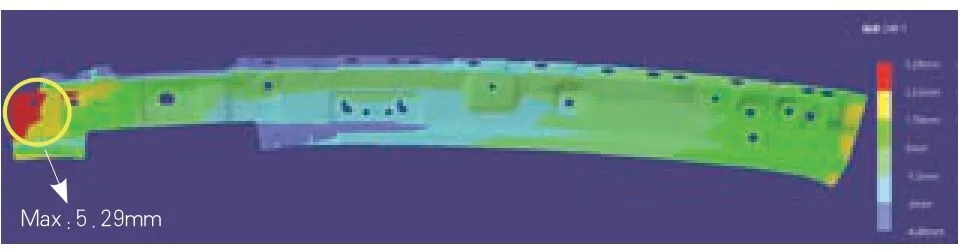

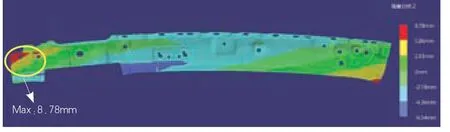

基于CAD 软件对回弹补偿曲面重构,对AutoForm拉延工序与修边工序补偿量直接进行全型面重构;同时依据产品要求对变形后局部型面作特殊公差处理。最终补偿型面拉延序产品区域最大补偿量约5.29mm,第一次修边序产品区域最大符型补偿量约8.78mm,如图7、图8 所示。

第三回弹补偿验证与质量提升,基于精益的前期模具加工,中期调试过程中严格按照CAE 仿真结果的理论压力、制件定位位置,机械手工作区合理避让,调整制件状态,满足全工装出件条件。首次出件ATOS 扫描结果如图9 所示,与前期分析趋势一致,仅端头局部超差,最大回弹量1.63mm,启动预定整改方案。

“那是,我不喜欢的工作我都干五年了,人一辈子有几个五年?我想过得幸福点,干自己喜欢干的事儿,过自己喜欢过的日子,这要求过分吗?”

针对ATOS 扫描结果,在拉延工序调整端头超差区域进行一轮整改,制件检测状态如图10 所示,产品型面最大回弹值为0.61mm,合格率为91% ,满足客户尺寸要求。

结束语

基于多工位模具开发高强钢梁类产品,前期工艺开发及回弹控制尤为重要,充分考虑各种潜在风险点并制定行之有效的措施,可以有效降低模具的开发成本,还提高了客户的满意度。本文前期的工艺规划阶段充分考虑产品特定属性,首次在高强钢梁类产品设计使用“波浪形”拉延坎设计方案及修边符型技术的应用,通过工艺手段解决侧壁内凹缺陷等主要产品质量缺陷,回弹控制也是决定质量的重要因素,产品质量不仅需要准确地模拟仿真和有效的补偿策略,现场调试人员的细致调整对质量的结果也起到关键作用。只有在整个团队秉持着追求产品极致解决方案的前提下,才能保证输出高端产品、高端模具,帮助客户成功。