浆态床蒽醌加氢反应器模拟

2022-08-13周俊超王丽军成有为

于 悦,程 义,周俊超,王丽军,成有为,李 希

1.浙江大学化学工程与生物工程学院,浙江 杭州 310027;

2.浙江恒逸研究院,浙江 杭州 310019

浆态床蒽醌加氢是目前较为先进的双氧水制备方法,近年来工业级蒽醌加氢多采用浆态床[1-2]。与传统固定床方法比较,浆态床工艺的氢效更高,温度分布均匀,催化剂寿命更长、活性更高,许多学者针对浆态床蒽醌加氢过程开展了研究。针对蒽醌加氢反应动力学规律,Santacesaria 等[3]在浆态床中对蒽醌及四氢蒽醌加氢反应进行了研究,认为反应对氢气是零级,对蒽醌为一级,传质过程对反应的影响较大。刘春雪等[4]认为蒽醌加氢反应对氢气为0.48 级,对蒽醌为零级,这是因为其采用的催化剂结构、工作液组成有所差别。针对蒽醌加氢反应器模拟,范双双[5]采用均匀鼓泡床对蒽醌加氢反应进行了实验研究。Guo 等[6]在整体型催化剂条件下,模拟了蒽醌加氢反应器内的单气泡行为,通过VOF模型计算了传质系数,探究气液传质对反应的影响。Sandelin 等[7]及Liu 等[8]分别对固定床及滴流床蒽醌加氢反应器进行了模拟研究。有关蒽醌加氢反应器模拟多采用轴向一维模型,然而浆态床反应器内各物理场分布不均匀,流动和物理量分布对反应结果有较大影响,为更准确模拟浆态床中蒽醌加氢反应过程,有必要建立反应器分布模型。

用于蒽醌加氢的浆态床为气液固三相鼓泡流反应器,针对该构型反应器的模拟已有较多文献报道。Vitanker 等[9]采用预设气含率和湍流黏度分布方法,提出鼓泡浆态床充分发展区的稳态数学模型。张煜等[10-11]通过径向力平衡关系设定气含率的径向分布,强化了湍流方程的封闭,提高了模型的收敛性和计算效率。本工作采用该类反应器建模方法开展蒽醌加氢反应器模拟研究,设定初始气含率分布,并结合多相k-ε湍流模型,及蒽醌加氢反应动力学方程、组分运输方程和传热方程,构建浆态床的二维轴对称数学模型,模拟蒽醌加氢浆态床反应器内气液固各相流场分布,评估表观气速的影响,反应物浓度分布规律,考察传质影响,计算塔内温度分布和气液返混情况。模拟结果可为工业设计和操作优化提供依据。

1 反应器构型与反应规律

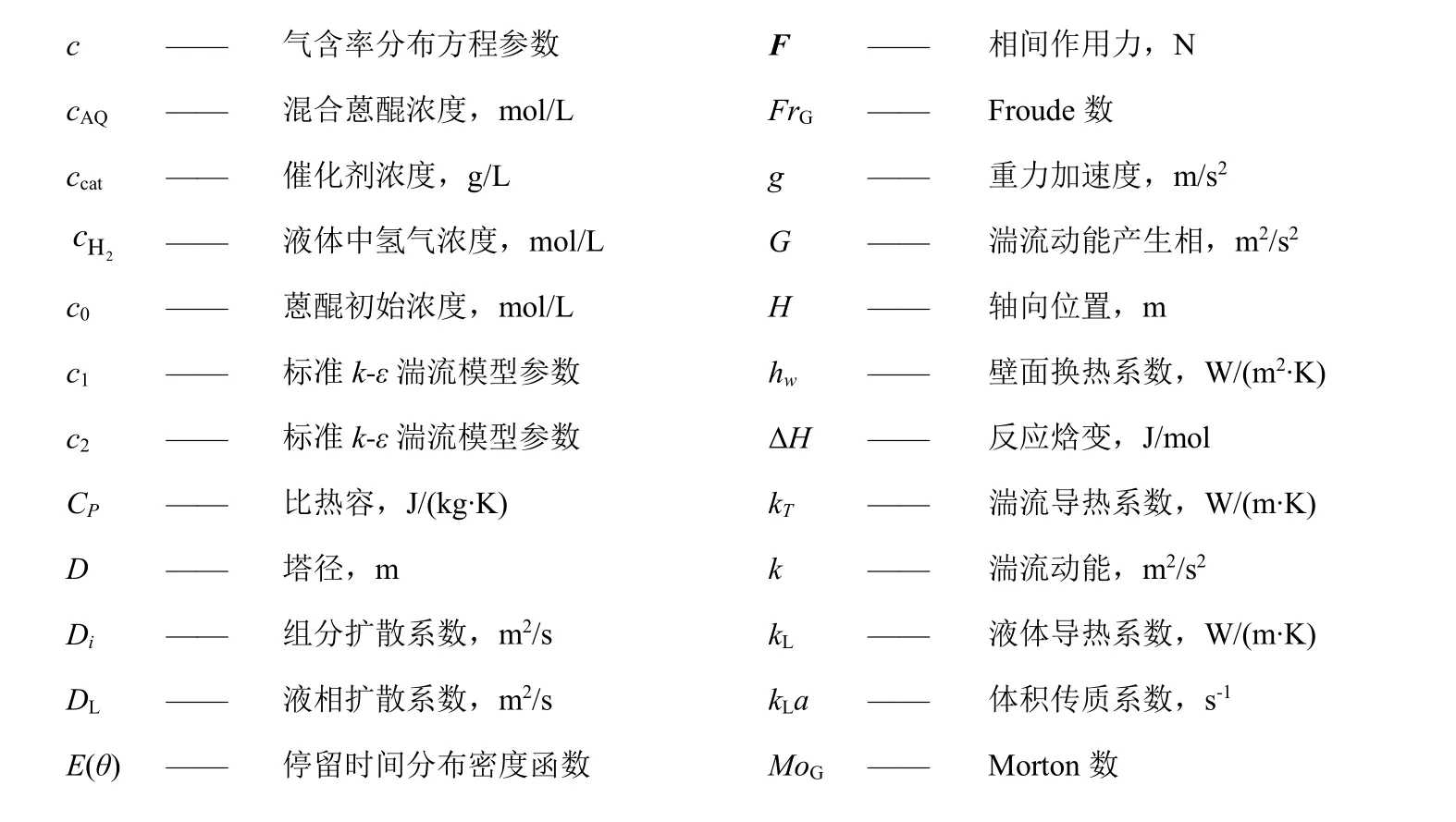

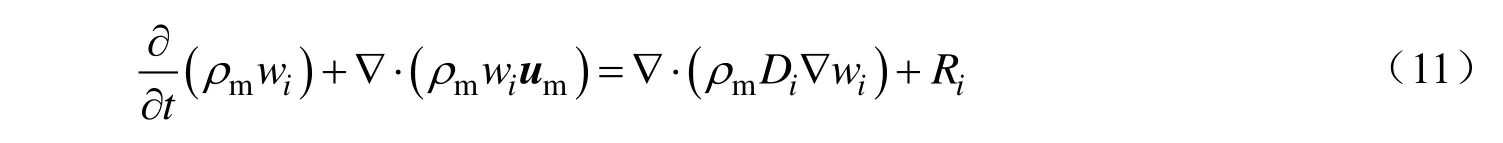

研究对象为年产能为2 000 t 的乙基蒽醌加氢反应器,其几何结构如图1 所示。该装置主体部分为Ø600 mm×6 500 mm 的圆筒。气体从底部经分布器均匀进入反应器,进气量为144 Nm3/h;液体从底部管道进入,流量为7.29 m3/h;顶部为气液混合出口。浆态床反应器通过夹套式换热器与外界进行热交换,换热器内冷却水温度为310 K。气相进料为氢气与氮气的混合物(体积比为3:2),液相为蒽醌法制备双氧水的工作液,为反应原料乙基蒽醌、四氢-2-乙基蒽醌、溶剂均三甲苯和四丁基脲混合液(质量比为9:13:59:19)。固体为负载钯的氧化铝催化剂颗粒,催化剂用量为1%(质量分数)。模拟过程中所设置的物性参数见表1。

图1 蒽醌加氢浆态床的几何模型Fig.1 Geometric model of the slurry bed for anthraquinone hydrogenation

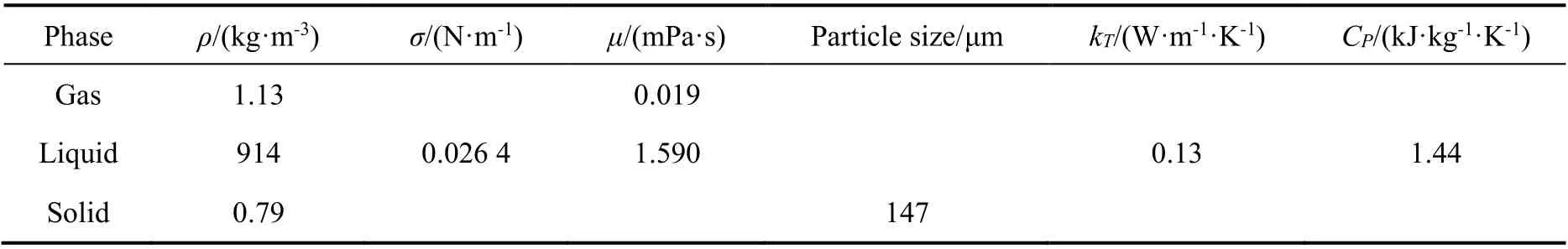

表1 模拟物系的物性(40 ℃)Table 1 Physical properties of simulated systems (40 ℃)

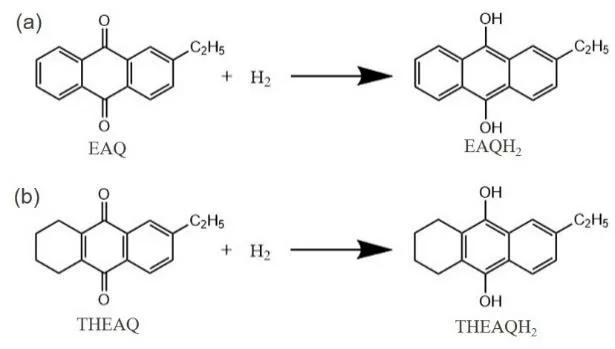

反应过程中蒽醌以2-乙基蒽醌和四氢-2-乙基蒽醌两种组分形式存在,由于2-乙基蒽醌(EAQ)与四氢-2-乙基蒽醌(THEAQ)的结构与性质极为相近,反应原理相似,统一用蒽醌(AQ)进行表示,反应方程式如图2 所示。

图2 2-乙基蒽醌(a)和四氢-2-乙基蒽醌(b)的加氢反应Fig.2 Hydrogenation of EAQ (a) and THEAQ (b)

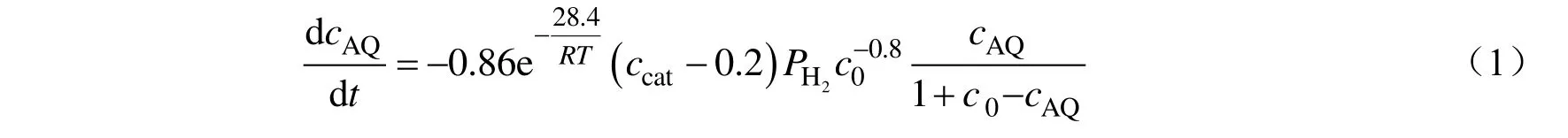

采用的蒽醌加氢反应动力学方程参照文献[12],并根据工业运行数据进行修正,反应动力学模型如式(1)所示:

2 浆态床数学模型

2.1 流动模型

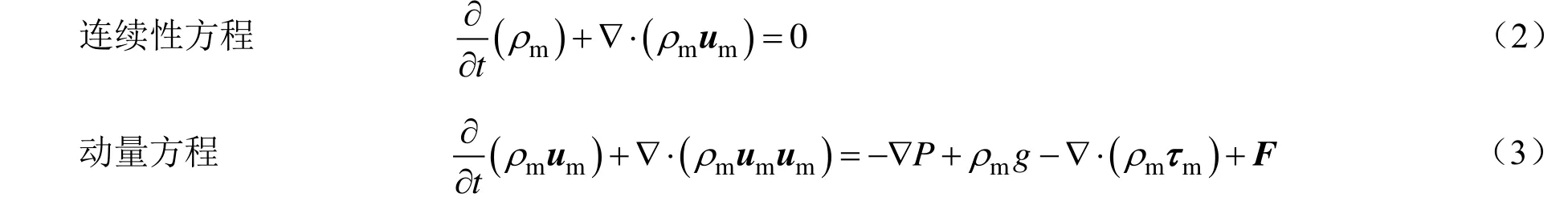

浆态床反应器内物料的控制方程主要包括连续性方程和动量方程[13-14],具体如下所示:

蒽醌加氢体系中,固体催化剂粒径很小,且固体质量分数仅为1%,因而固体颗粒对流动的影响可以忽略。式中ρm为流体混合物密度,方程如下所示:

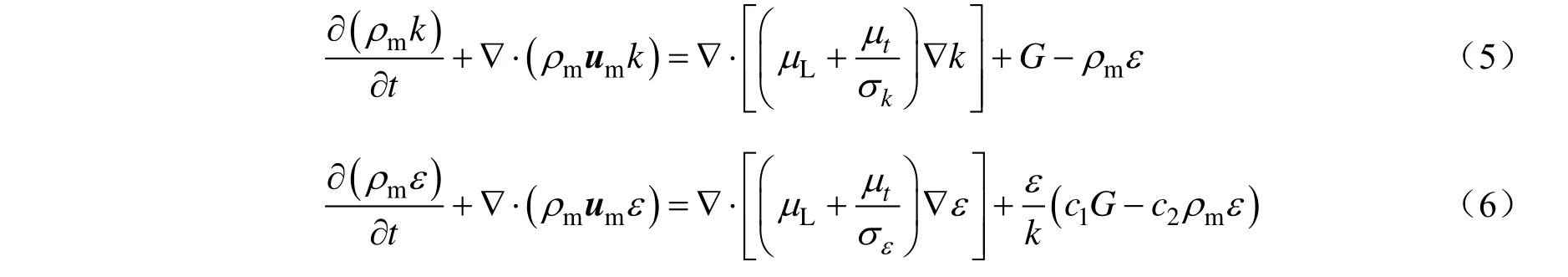

采用k-ε湍流模型计算反应器内的湍流动能和湍流能耗散率,得到关于湍流黏度的封闭方程,方程如下:

式中的相关参数c1,c2,σk,σε均取自标准k-ε湍流模型。

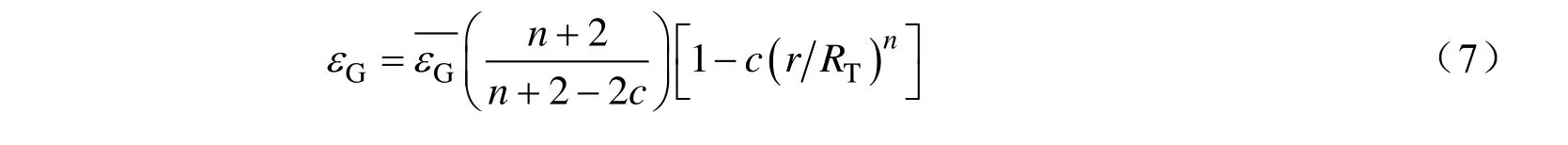

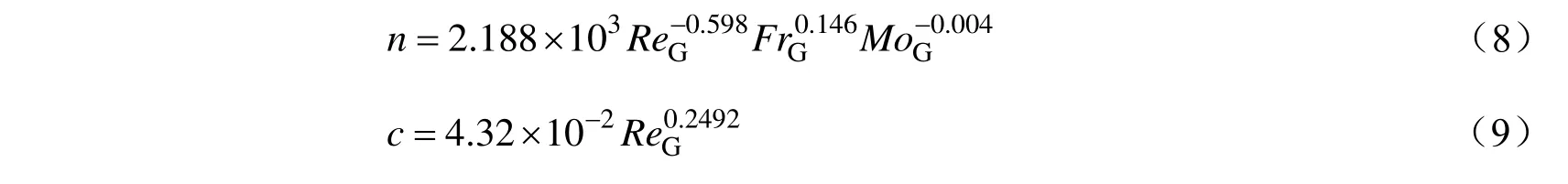

径向气含率分布采用Wu 等[15]提出的关联式,相关方程如下所示:

式中的n,c参数值由无量纲数确定,具体如式(8)~式(9)所示:

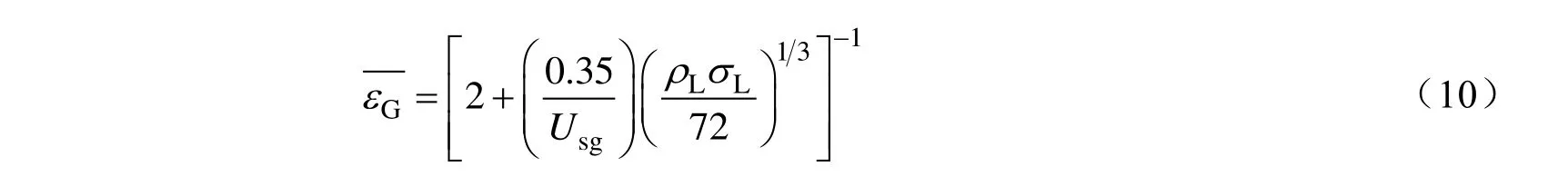

式(7)中的平均气含率(εG)计算式由Hughmark 等[16]提出,该方程与工业条件下的有机溶液体系数据较为符合,具体方程如下所示:

液固曳力系数采用Schiller-Naumann 模型[17]。

式(2)~式(10)构成了描述浆态床反应器流动规律的数学模型。

2.2 组分输运方程

浆态床反应器中,气体和液体为多组分混合物,针对气液任一相中的某一组分i,其组分输运方程如下:

式中:Ri为某组分化学反应的源项;Di为组分扩散系数,由式(12)得到:

式中:Sc为施密特无量纲数,代表运动黏度与扩散系数的比值,一般取Sc为0.9。

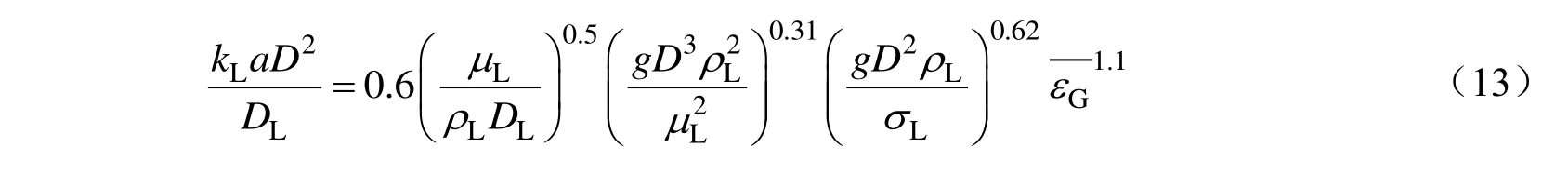

在蒽醌加氢体系中,Santacesaria 等[18]研究了不同情况下的传质现象,其中液固传质以及内扩散的影响很小,可忽略。气液传质对反应影响较大,气液体积传质系数(kLa)由式(13)计算:

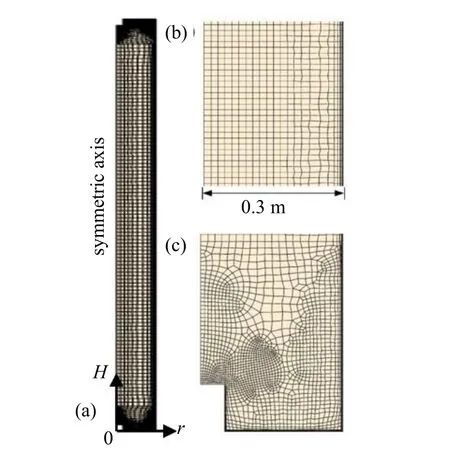

2.3 热量传递方程

浆态床反应器中,能量守恒方程如式(14)所示:

式中:Q=RiΔH,代表单位体积内的反应热源项;kT为湍流导热系数,通过湍流普朗特数进行关联,如式(15)所示,通常取Prt为0.9。壁面对流换热系数(hw)由式(16)计算:

2.4 模型计算

式(1)~式(16)构成的浆态床数学模型采用Comsol 软件进行稳态求解计算,收敛标准为相对残差小于10-4。利用几何结构的对称性,采用二维轴对称模型,以降低计算负荷。

边界条件设置为:(1)几何边界:反应器径向中心为轴对称边界条件,几何壁面采用无滑移边界条件,湍流模型使用标准壁函数。(2)流动边界:液体入口边界定义为速度边界,值为0.22 m/s,气体表观气速为0.051 m/s,出口设定为压力边界。催化剂固体颗粒初始质量分数为1%。(3)浓度边界:入口处,液相中有效蒽醌浓度为0.84 mol/L。(4)换热边界:入口温度为313 K,在反应器轴向位置2~4 m处,设定壁面温度与夹套换热器中冷却水温度保持一致,为310 K,以计算通过夹套换热情况下,反应器内温度分布情况。

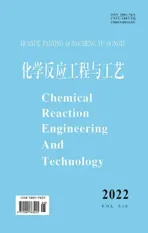

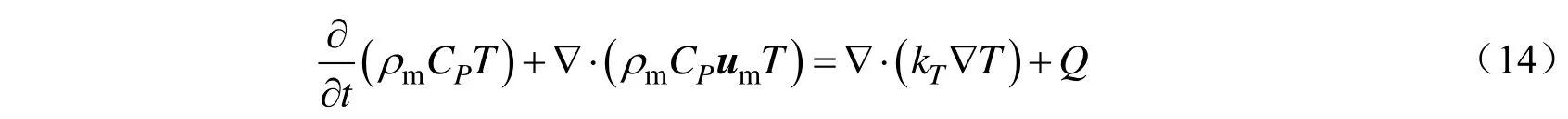

通过Comsol 软件进行网格划分,如图3 所示。反应器中间段采用0.15 mm×3 mm 网格,在进出口段对网格进行加密化处理,采用自由四边形网格,最大单元尺寸为1.35 mm,贴近壁面设置6 层网格以解析边界层,拉伸因子为1.2。

图3 反应器主体(a),充分发展段(b)和进口段(c)网格划分Fig.3 Mesh of main reactor (a), fully-developed section (b)and inlet section (c)

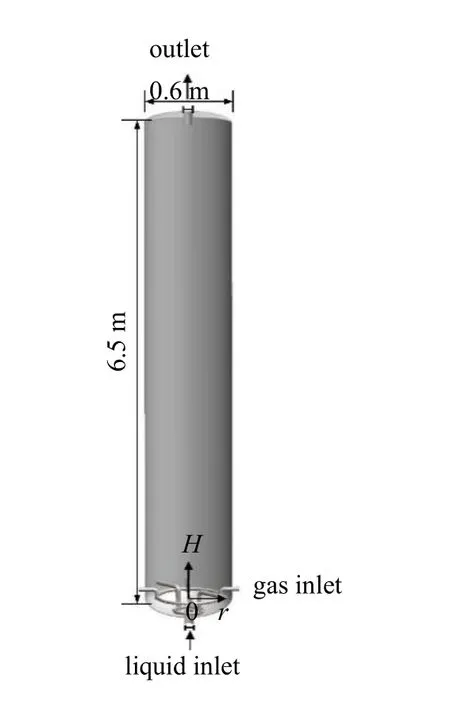

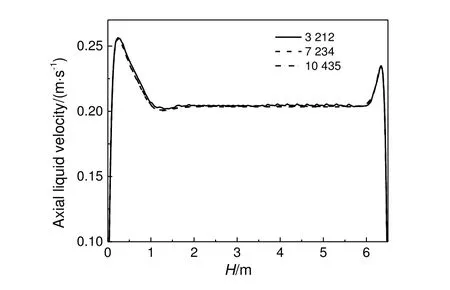

为了进行网格无关性分析,选取3 212,7 234和10 435 三种不同精度的网格总数目进行计算,以浆态床反应器中r/R=0.5 位置处的轴向液速的轴向分布作为判断依据,结果如图4 所示。由图4 可见,三种精度网格的模拟结果相差不大,但当网格精度为粗网格(3 212)时,在轴向高度为3~6 m 处,出现计算结果振荡。综合考虑精度以及计算成本,选取其中网格数为7 234 进行后续计算,此时已经排除网格精度对计算结果的影响。

图4 网格无关性分析Fig.4 Grid independence analysis

3 结果与讨论

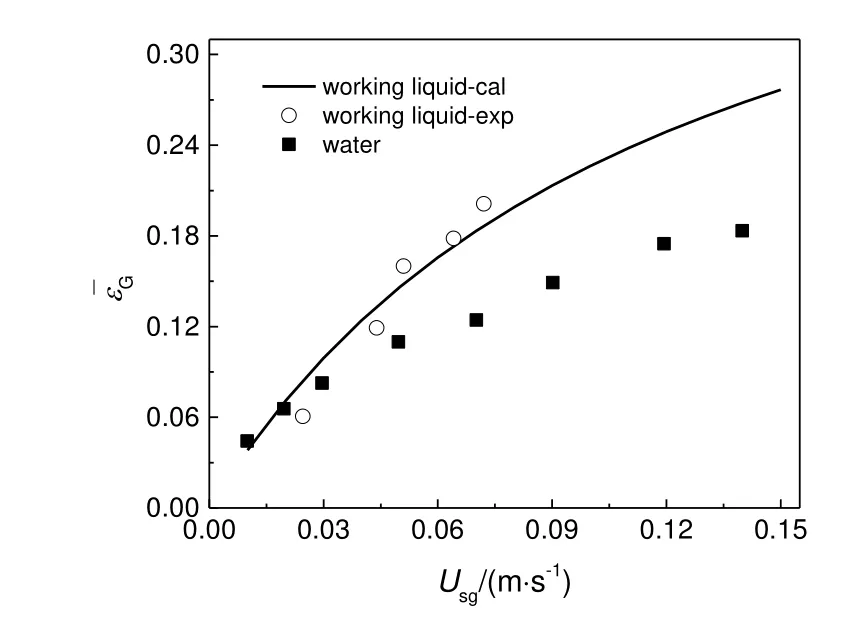

3.1 平均气含率

采用式(10)计算得到不同表观气速下的全塔平均气含率,结果如图5 所示。图5 同时给出了工业装置上测量得到的气含率数值,二者符合较好。此外,图5 还给出了Mowla 等[19]在水体系下的实验数据。结果表明,在相同表观气速下,蒽醌加氢反应体系与水-空气体系有较多不同,具有更高的平均气含率。差异的主要原因可能是工作液等有机体系的表面张力比水更小,气泡更容易破裂,促进小气泡的生成,从而使气含率增加。

图5 平均气含率随表观气速的变化Fig.5 Overall gas holdup versus superficial gas velocity

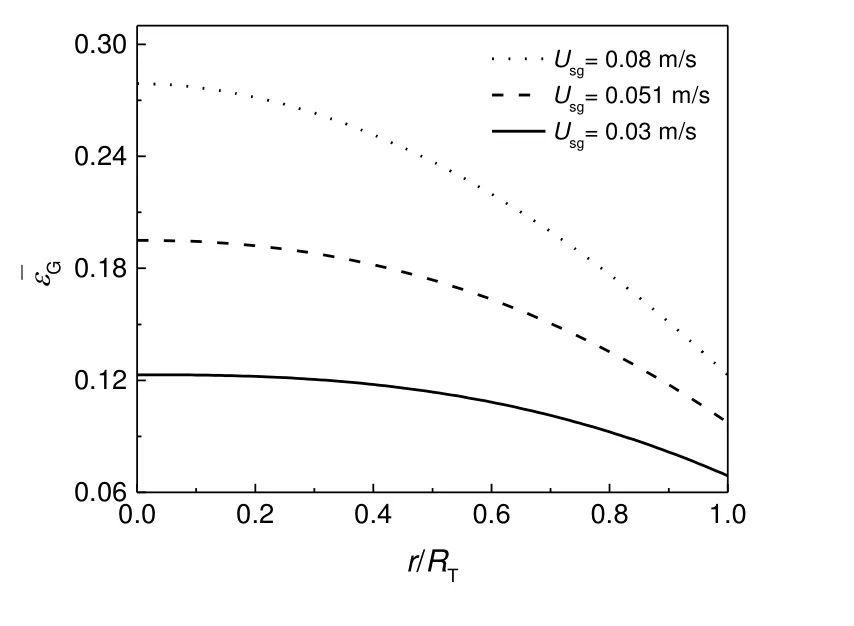

3.2 径向气含率分布

气体浮升是浆态床内流体湍流运动的主要原因,图6 给出了不同表观气速下浆态床反应器气含率的径向分布计算结果。从图6 可以看出,气含率在浆态床中的径向分布是不均匀的,在塔径向中心处的气含率最大,贴近壁面处的气含率最小,整体呈现抛物线形状,这是因为气泡在上升过程中,由于壁面效应会逐渐向反应器径向中心聚拢。随着表观气速的增加,流动从均匀鼓泡区向非均相鼓泡区过渡,气含率径向分布越发陡峭。

图6 径向气含率分布Fig.6 Radical gas holdup profile

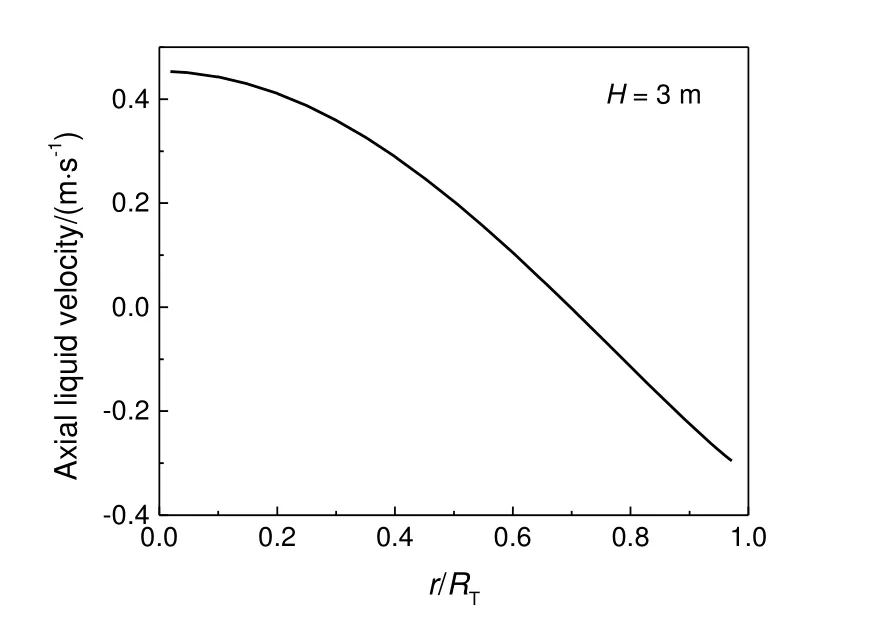

3.3 轴向液速分布

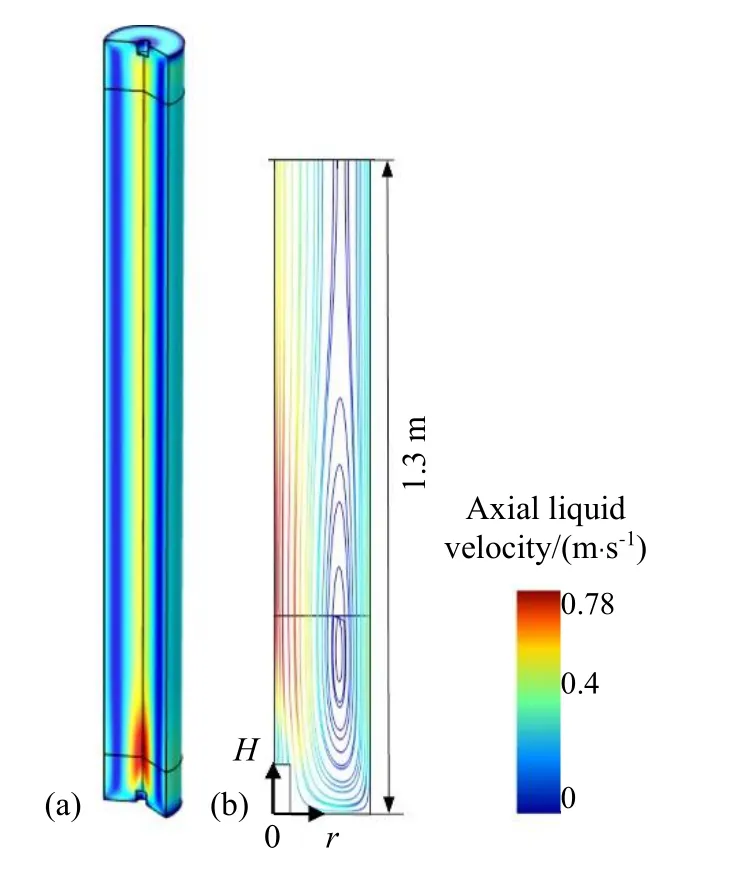

气含率径向分布不均会导致浆态床中心区域液体向上流动,在近壁区域液体向下流动,流体混合剧烈。图7 给出了浆态床内充分发展区(H=3 m)轴向液速的径向分布情况;图8 进一步给出轴向液速在塔内的分布情况。由图7 可以看出,在径向位置r/RT为0.6~0.8 处存在轴向液速为零的转折点;反应器的底部和顶部为循环区,呈现涡流运动规律,底部流体由壁面向中心流动,顶部流体由中心向壁面流动,全塔液相循环强烈,返混剧烈。在工业操作条件下,充分发展区中心液速约为0.45 m/s,壁面处液体向下的速度为0.3 m/s。

图7 轴向液速的径向分布Fig.7 Radical distribution of axial liquid velocity

图8 轴向液速分布云图(a)和底部流线分布(b)Fig.8 Distribution of axial liquid velocity(a) and bottom streamline (b)

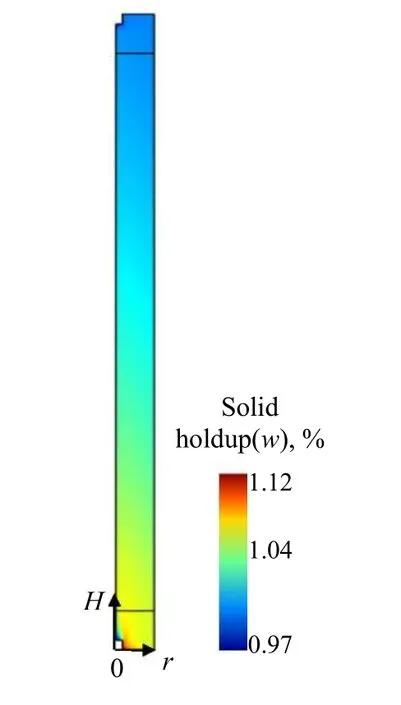

3.4 催化剂颗粒分布

浆态床中催化剂颗粒随液体悬浮于反应器中,催化剂悬浮和分布状况对反应过程有显著影响。模拟得到的催化剂颗粒在塔内分布情况如图9 所示。可以看出,在浆态床中呈现下部催化剂浓度高,而上部催化剂浓度低的分布规律,浆态床的底部催化剂质量分数约为1.1%,顶部约为0.98%,相差12%,催化剂浓度与反应速率为线性关系,因而浆态床底部反应速率更高。

图9 催化剂颗粒分布Fig.9 Distribution of catalyst particles

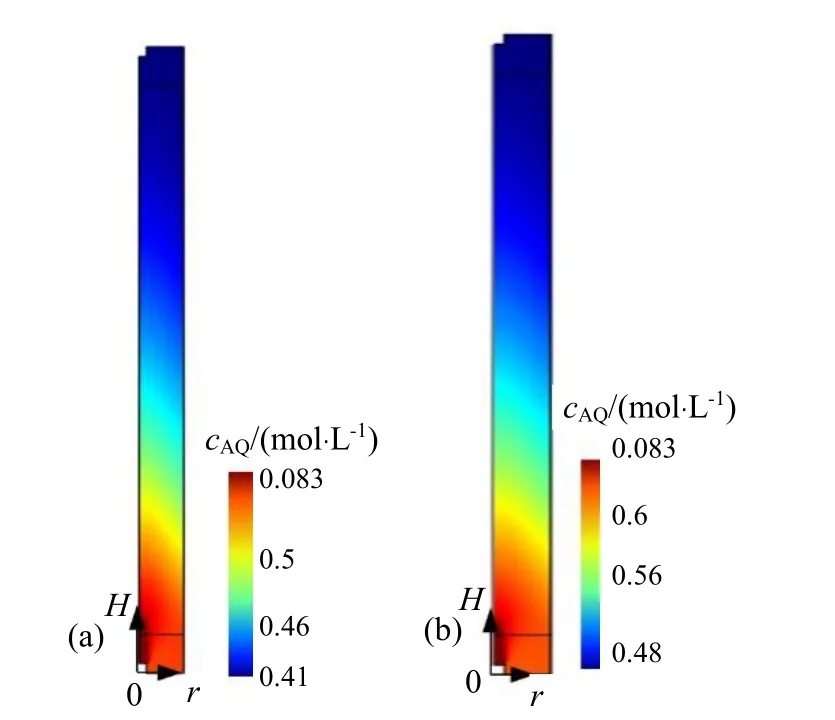

3.5 组分浓度分布

图10 给出浆态床中反应物蒽醌浓度分布情况。从轴向上来看,由于反应物料在底部进料,因而浆态床下部蒽醌浓度较高,而物料在上升过程中随反应消耗,上部的反应物浓度降低;从径向来看,径向中心处反应物浓度普遍高于近壁面处,原因主要是径向中心处的液速较高,相对的液体停留时间较短,蒽醌消耗少。

图10 蒽醌浓度分布Fig.10 Distribution of anthraquinone concentration cAQ(a): without mass transfer; (b): with mass transfer

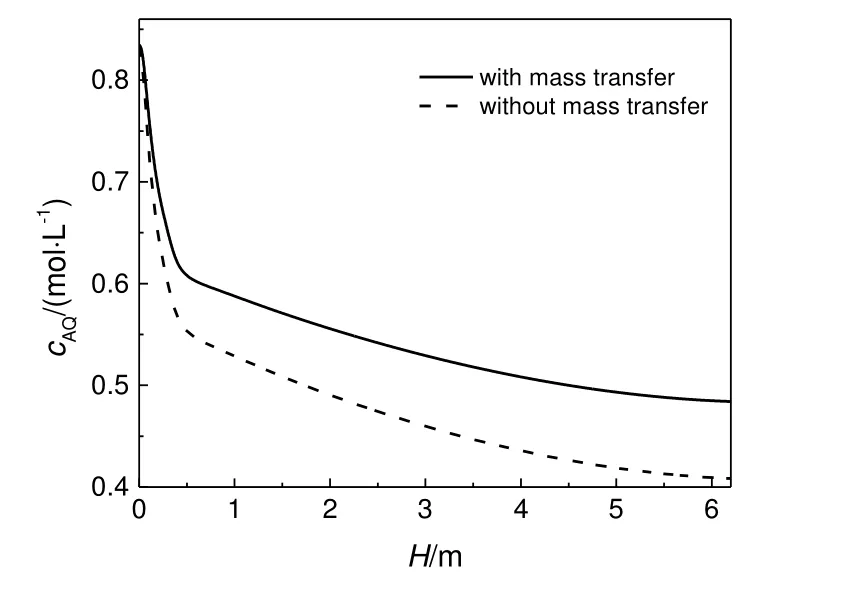

进一步模拟了有无气液传质影响时蒽醌浓度随塔高的变化,不考虑传质影响时采用式(11)计算蒽醌浓度分布规律,考虑传质影响时传质系数由式(13)计算,结果见图11。可以看出,当考虑传质影响时,出口蒽醌浓度从0.41 mol/L变为0.48 mol/L,说明传质速率对反应的影响占比为15%,气液传质对反应存在较大影响,这与Santacesaria 等[18,20]关于蒽醌加氢的研究结果一致。

图11 蒽醌浓度轴向分布Fig.11 Axial distribution of cAQ

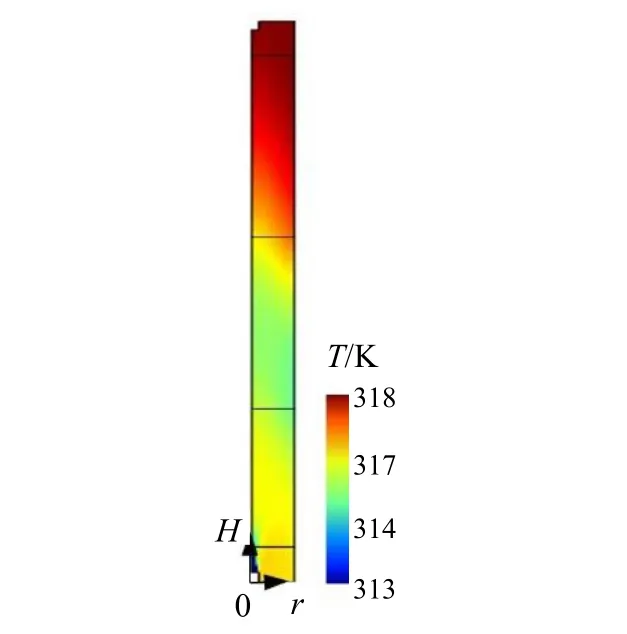

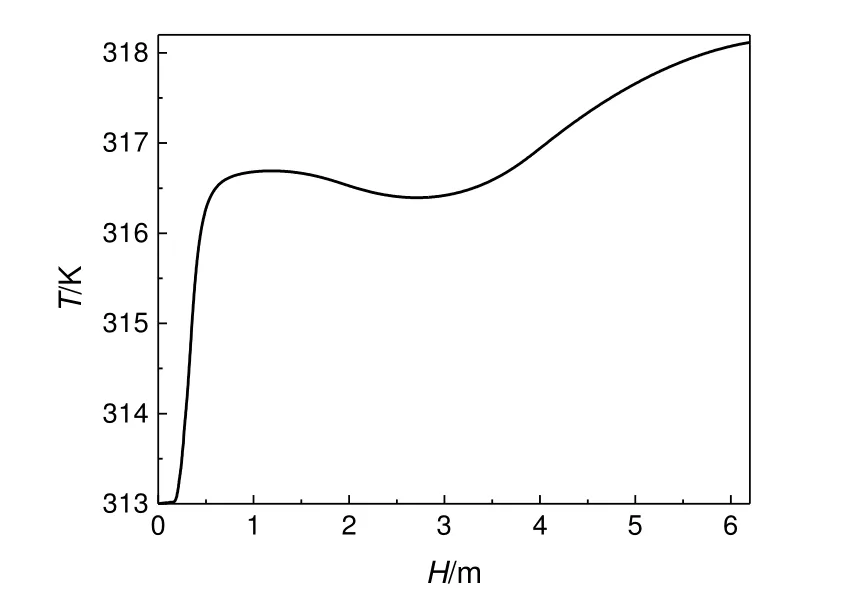

3.6 温度分布

浆态床温度采用冷却夹套调控,保持冷却水温度为310 K 条件下,计算得到浆态床内温度分布如图12 所示。图13 进一步给出中心处温度沿塔高的变化情况。模拟结果显示,浆态床的上部温度最高,下部次之,中部由于夹套冷却,温度最低。总体上,塔内温度分布比较均匀,塔内温升可控制在5 K 之内。

图12 温度分布Fig.12 Distribution of temperature

图13 温度轴向分布Fig.13 Axial distribution of temperature

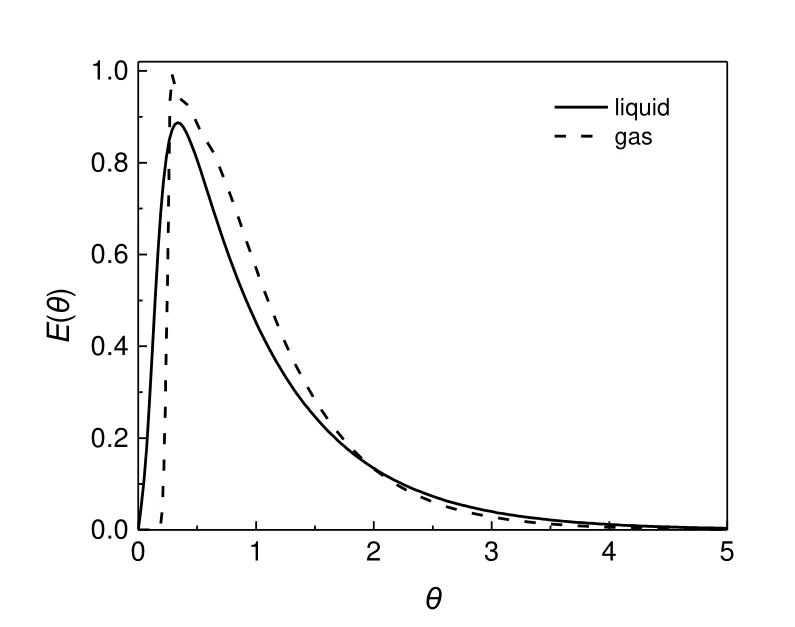

3.7 返混状况

反应器内气液的返混状况体现了反应器内的流动与混合情况,该行为使气液流动偏离理想平推流和全混流模式。采用阶跃示踪法,对塔内返混情况进行了瞬态模拟计算。待反应器内流场模拟计算稳定后,液体使用蒽醌为示踪剂,气体使用氮气为示踪剂,在浆态床入口处阶跃注入示踪剂,其注入速度与气液主体速度保持一致。计算气液出口处的示踪剂浓度,气体统计时间为65 s,液体统计时间为7 200 s,将其与时间的关系绘制成停留时间分布曲线,结果如图14 所示,其中θ为无因次时间(θ=t/tm),E(θ)为停留时间分布密度函数。根据停留时间分布曲线进行数学特征的计算分析,得到液体和气体对应的无因次方差()分别为0.72 和0.45。因此,在蒽醌加氢浆态床中,液相返混剧烈,更接近于全混流理想反应器(N= 1/=1.33),而气体的流动则介于平推流和全混流之间,近似为两级等体积釜串联(N= 1/=2.22)。

图14 停留时间分布曲线Fig.14 Residence time distribution

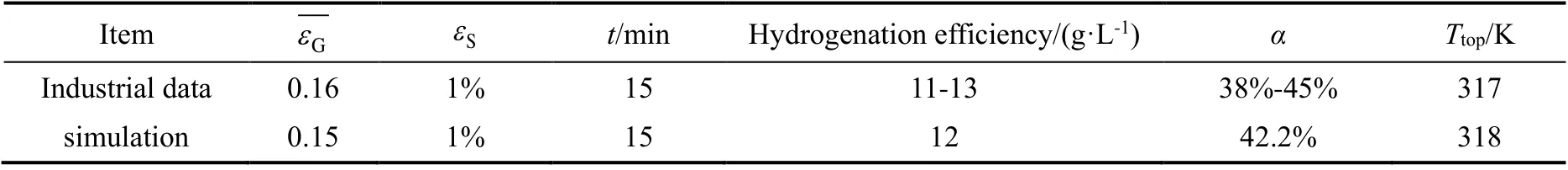

3.8 模拟结果与工业数据比较

模拟结果与工业数据列于表2。从表中可以得知,模型的计算结果与工业数据基本一致。

表2 模拟结果与工业数据比较Table 2 Comparison of simulation results with industrial data

4 结 论

a)基于k-ε湍流模型,并结合反应动力学及传递方程,构建适用于工业规模的蒽醌加氢浆态床数学模型。

b)考察蒽醌加氢反应器内各物理量分布规律。在塔径向中心处,气含率大,贴近壁面处,气含率较小,呈现抛物线形状;气含率径分布不均导致浆态床中心区域,液体向上流动,液速为0.45 m/s,在近壁区域,液体向下流动,液速为0.3 m/s,流体混合剧烈;液相更接近于全混流,而气体近似为两级等釜串联。

c)催化剂在浆态床中呈现下部浓度高,而上部浓度低的分布规律,上下相差12%,浆态床下部反应速率更高;浆态床下部蒽醌浓度较高,而上部随反应消耗,反应物浓度降低;塔内温升不超过5 K,分布比较均匀。

d)针对2 000 吨/年双氧水蒽醌加氢浆态床反应装置,计算结果与工业数据吻合较好。

符号说明