改性纳米氮化硅增强聚四氟乙烯复合涂层摩擦学行为研究

2022-08-06周红成刘雅玄郭永信赵永武

周红成,卞 达,刘雅玄,郭永信,赵永武

(江南大学机械工程学院,江苏 无锡 214122)

1 前 言

聚四氟乙烯(PTFE)具有优异的化学稳定性和自润滑性,是目前应用广泛的工程塑料之一。但PTFE因其特殊的分子结构导致耐磨性较差,故PTFE基复合涂层的性能还不能满足频繁摩擦条件下的应用需求[1, 2]。为了解决这一问题,在PTFE基体中添加增强剂来提高PTFE的耐磨性已经被普遍认可,如添加SiO2[3]、碳纳米管[4]、TiO2[5]等。氮化硅(Si3N4)是一种共价键化合物,性质稳定,常温下为白色或者灰白色,具有低热膨胀系数、高弹性模量和高硬度,在高温下具有较高的耐磨损性能[6]。张苏等[7]通过丙烯酸丁酯-甲基丙烯酸甲酯-甲基丙烯酸缩水甘油酯(BA-MMA-GMA)三元共聚物改性纳米Si3N4,制备了Si3N4/丙烯酸酯橡胶复合材料。结果表明,随着纳米Si3N4含量的提高, 复合材料的物理性能和耐油性能先上升后下降;当改性纳米Si3N4的质量分数为1.5%时, 复合材料的物理性能和耐油性能最佳,橡胶的寿命得到延长。Fan等[8]制备了致密的Si3N4陶瓷涂层,研究表明,在1200 ℃的热冲击温差下经过5次热循环后,涂层的吸水率略有提高,从接近3.2%到接近6.0%。该研究解决了陶瓷孔由于吸水导致介电和隔热能力下降的问题。Gal等[9]采用粉末注射成型法制备了Si3N4基陶瓷,研究发现,Si3N4可以提高涂层的弯曲强度、维氏硬度和断裂韧性,将其应用到汽车阀门中可有效提高汽车的综合性能。Zhang等[10]采用真空热压法制备了Si3N4自润滑陶瓷刀具材料Si3N4/TiC/h-BN,切削试验表明,该自润滑陶瓷刀具比未含Si3N4的刀具更抗磨损。以上研究表明,虽然利用Si3N4改性涂层的性能已经取得了不少成功,但是将Si3N4应用于改性PTFE却鲜有报道,PTFE塑料的应用前景光明,但耐磨性差的问题亟待解决。本文利用Si3N4在耐磨性方面的优势,制备了PTFE基复合耐磨涂层,并对PTFE/Si3N4复合涂层的摩擦学性能进行了研究。

2 实 验

2.1 主要原材料

纳米Si3N4,平均粒径100 nm,购自科特新材料科技有限公司;PTFE,分散乳液,购自浙江巨化股份有限公司;聚酰胺酰亚胺(PAI),型号PSY225,购自南通博联化工有限公司;氧化铝,平均粒径3.5 μm,购自耐博检测技术(上海)有限公司;醇酯十二,分析纯,购自可乐士科技有限公司;γ-甲基丙烯酰氧基丙基三甲氧基硅烷(KH-570),分析纯,购自江苏晨光偶联剂有限公司;消泡剂,型号NXZ,购自日本诺普科公司;氟碳表面活性剂,型号FC-4430,购自美国3M公司。

2.2 主要设备与仪器

精密电子天平,型号XS205-DU,METTLER TOLEDO有限公司;超声波清洗仪,型号BG-06C,广州邦杰电子有限公司;马弗炉,型号SX2-8-10,上海喆钛机械制造有限公司;真空干燥箱,型号DZF-6020,上海精密仪器有限公司;万能摩擦磨损试验机,型号MFT-5000,兰州中科凯华科技开发有限公司;三维形貌仪,型号MFP-D,美国RTEC公司;显微硬度测试仪,型号MH-3,北京环宇科信科技有限公司;扫描电子显微镜(SEM),型号6390A,日本电子JSM公司;傅里叶变换红外光谱仪(FT-IR),型号Nicolet iS5,美国赛默飞世尔科技(中国)有限公司。

2.3 纳米Si3N4表面改性处理

采用硅烷偶联剂KH-570对纳米Si3N4进行表面改性处理。由于KH-570更容易以溶液的形式分散在Si3N4表面,所以首先需要配制KH-570溶液(20%的KH-570,72%无水乙醇,8%去离子水,质量分数,下同)。在改性之前,将纳米Si3N4在真空干燥箱中120 ℃活化处理2.5 h,然后加入KH-570溶液超声机械搅拌20 min;再逐滴加入乙酸,调整溶液体系pH值为5,70 ℃反应6 h;将反应后的混合溶液转移至离心管中,离心12 min,转速为3500 r·min-1;用无水乙醇反复多次离心,直至沉淀上层液体为中性;最后,将混合溶液放入真空干燥箱中60 ℃干燥24 h。

2.4 复合材料试样的制备

以直径为30 mm、厚度为3 mm的铝块为基底(铝块经过了机械抛光、喷砂、阳极氧化等前处理),称取45%的PTFE分散液、15%的PAI、适量的水搅拌,超声分散处理8 min后加入15%的Al2O3(填充剂)、醇酯十二、消泡剂、FC-4430表面活性剂搅拌。加入0%,0.5%,0.7%,1%,1.5%不同质量分数的纳米Si3N4机械搅拌2 h后,采用喷涂-固化的方式制备Si3N4/PTFE复合涂层。其中固化分4个阶段进行:① 10 min均匀升温到120 ℃,② 120 ℃保温20 min,③10 min均匀升温到380 ℃,④ 380 ℃保温20 min。

2.5 涂层表征

涂层的抗磨损试验在万能摩擦磨损试验机上进行,试验选用的方式是往复直线运动。试验施加的载荷为10 N,频率为1 Hz,试验时间为10 min,对磨件是直径为9.525 mm的Si3N4陶瓷球。利用三维形貌仪观测磨痕的表面形貌,分析磨损量。使用显微硬度测试仪测量显微维氏硬度,试验载荷为50 g,施载时间为15 s,测量5个点,取平均值。最后,利用SEM对磨痕的表面形貌进行表征,分析磨损机理。

3 结果与讨论

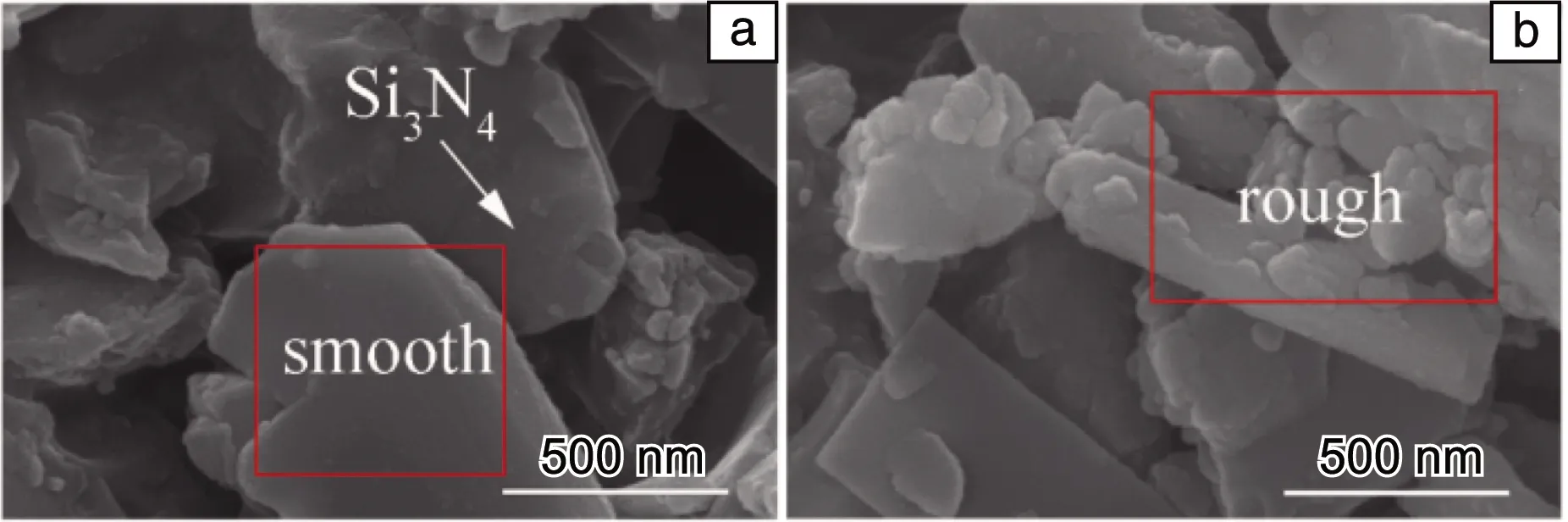

3.1 改性前后纳米Si3N4 SEM分析

图1为改性前后的纳米Si3N4的SEM照片,从图1a可以看出,未经过处理的纳米Si3N4粉体表面相对光滑,不利于粉末均匀分散在PTFE复合涂层中。而经过KH-570改性处理的Si3N4纳米颗粒(图1b)粉体表面附着了一层薄膜,比较粗糙,增大了颗粒之间的间隙,有利于粉末均匀分散在涂层中。此外,由于改性后的Si3N4纳米颗粒表面粗糙,其与涂层的接触面积也会增大,有利于与涂层啮合,增大了结合力,从而有效提高PFTE/Si3N4复合涂层的摩擦学性能[11]。

图1 改性前(a)和硅烷偶联剂KH-570改性后(b)纳米Si3N4的SEM照片

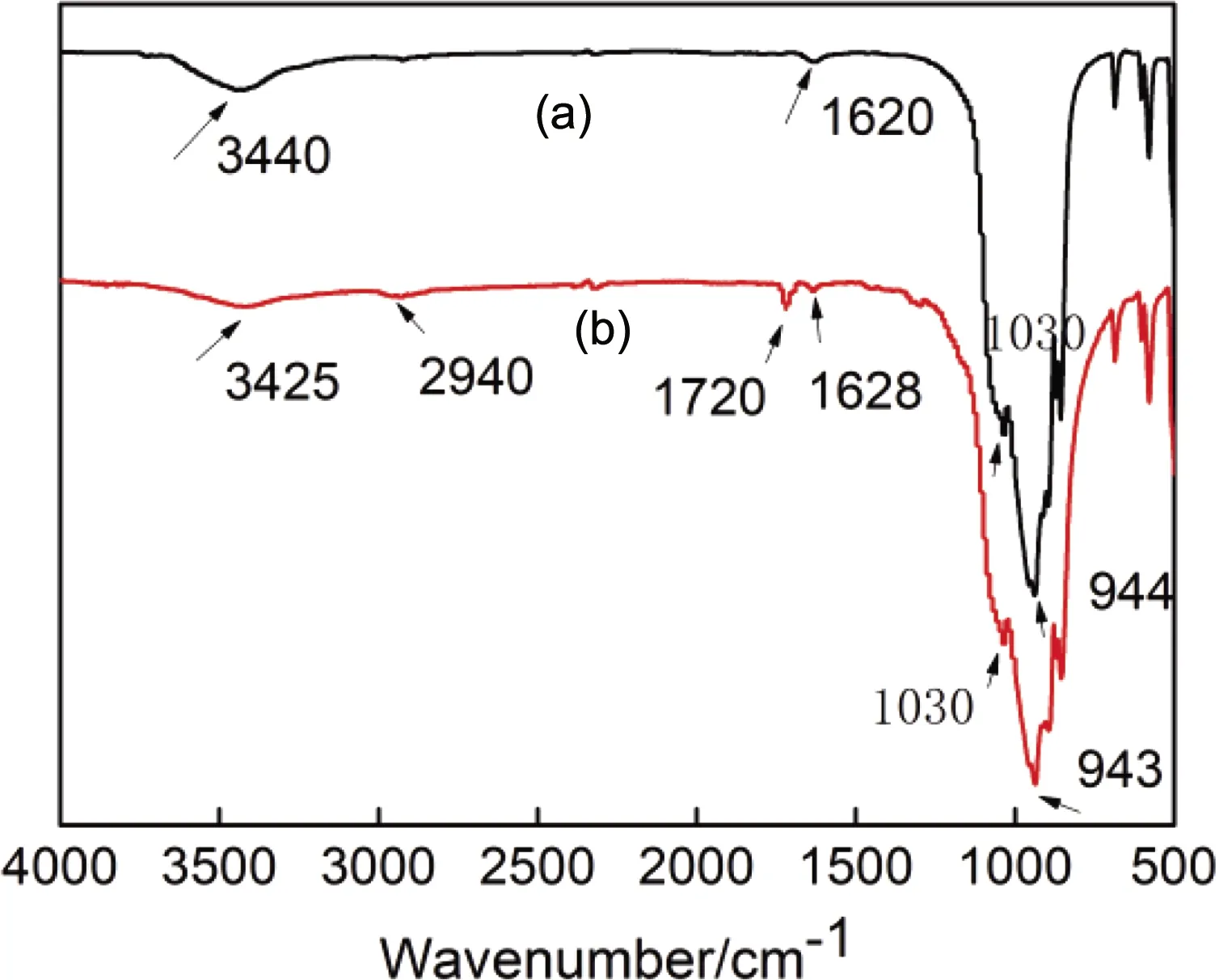

3.2 改性前后纳米Si3N4 FT-IR分析

图2 改性前(a)和KH-570改性后(b)纳米Si3N4的傅里叶变换红外光谱

图3 纳米Si3N4改性机理示意图

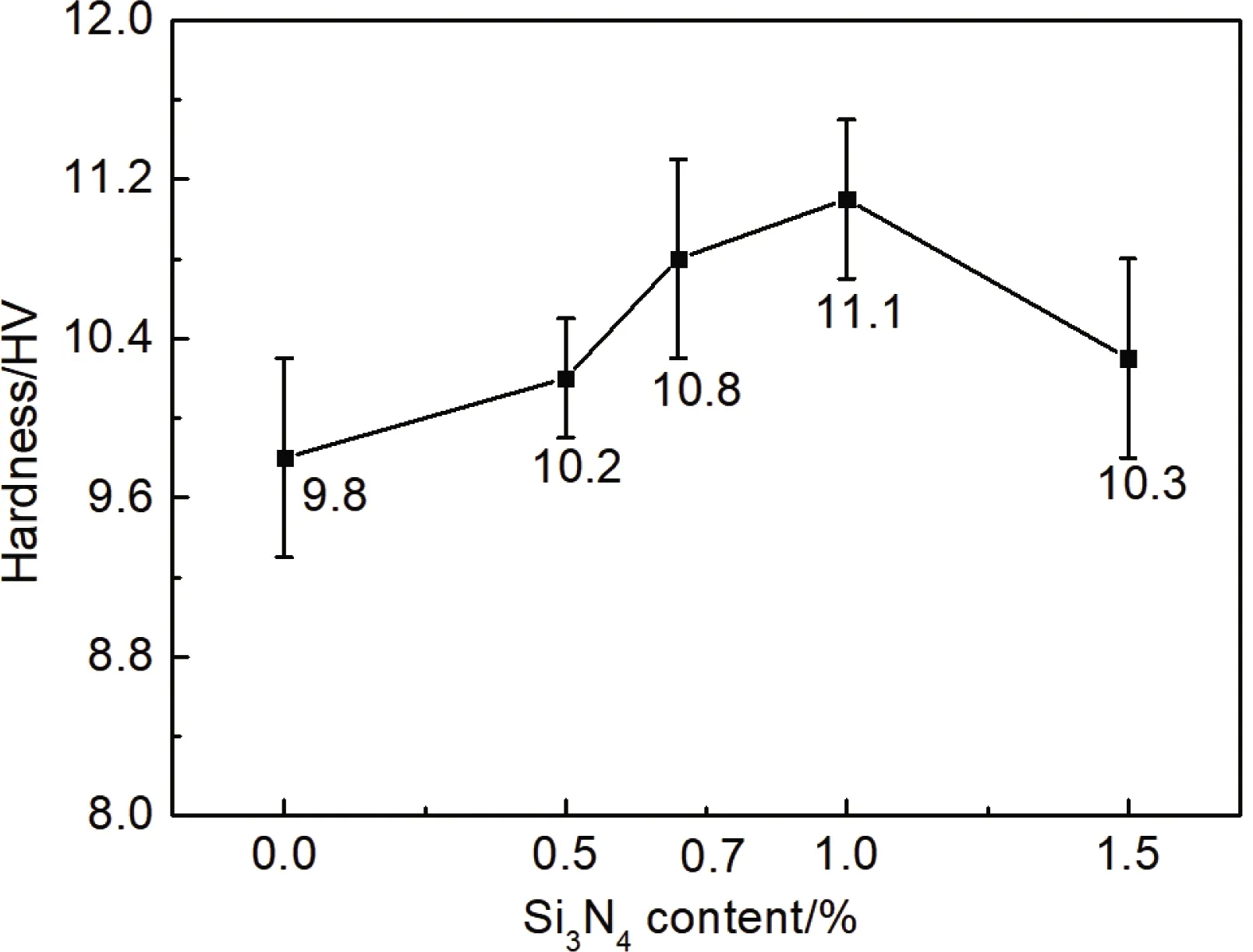

3.3 PTFE/Si3N4复合涂层显微维氏硬度分析

图4为不同Si3N4质量分数的PTFE/Si3N4复合涂层的显微维氏硬度。从图4中可以看出,随着纳米Si3N4含量的增加,复合涂层的硬度先增加后减小。未添加纳米Si3N4时,复合涂层的维氏硬度为9.8HV;当Si3N4质量分数分别为0.5%,0.7%和1.0%时,复合涂层的维氏硬度分别为10.2HV,10.8HV和11.1HV,分别提高了4.1%,10.2%和13.3%;但是当Si3N4质量分数达到1.5%时,复合涂层的硬度反而下降为10.3HV。这是因为纳米Si3N4具有高硬度的特点,可以作为刚性的支撑点,优先承载载荷,所以加入纳米Si3N4可以提高复合涂层的硬度;但当加入过量纳米Si3N4时,容易出现较严重的团聚现象,造成应力集中,使涂层承载能力下降,导致硬度下降[14]。

图4 不同Si3N4质量分数的PTFE/Si3N4复合涂层的维氏硬度测量值

3.4 PTFE/Si3N4复合涂层摩擦系数分析

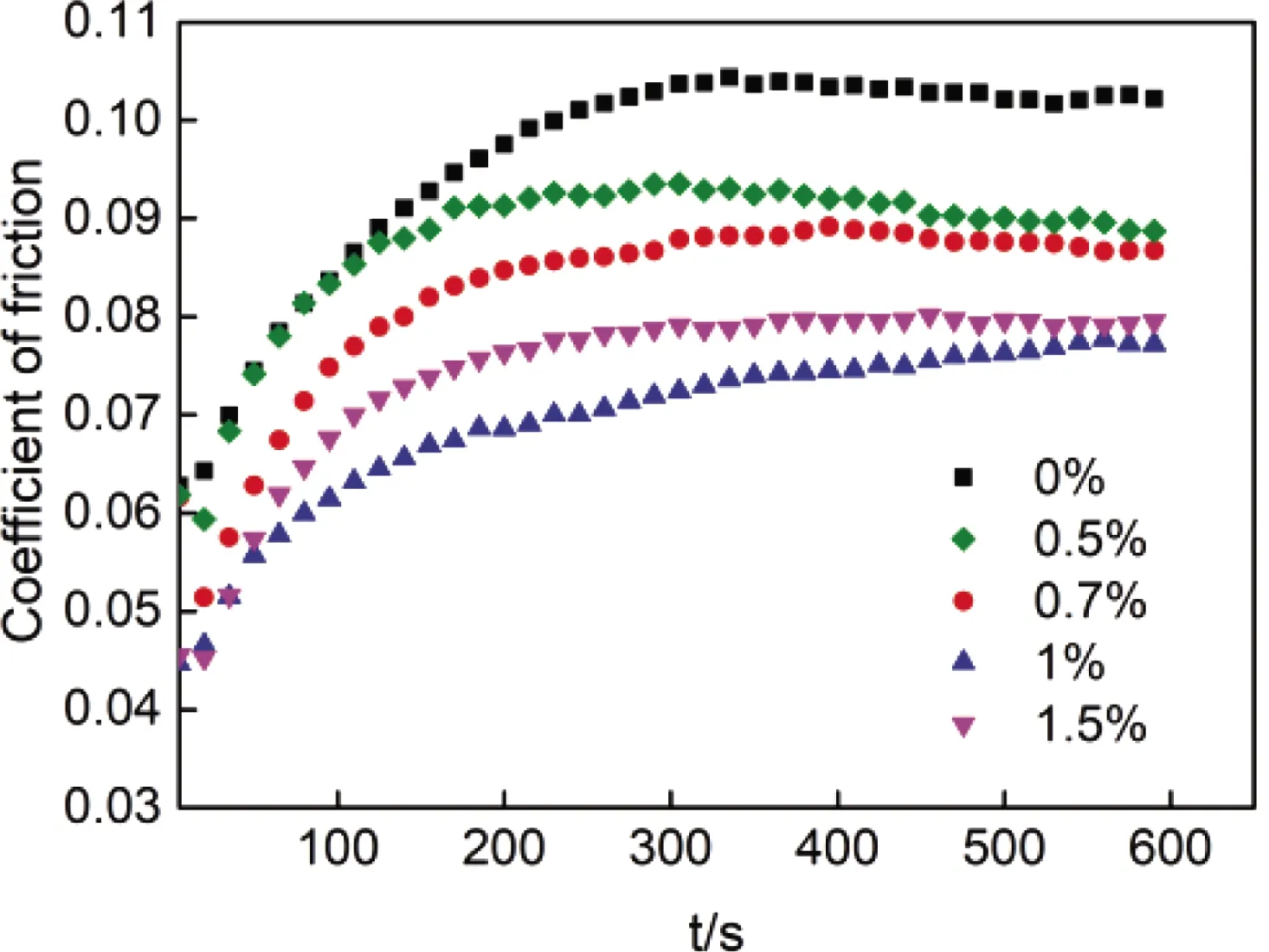

图5为不同Si3N4质量分数的PTFE/Si3N4复合涂层的摩擦系数。从图5可以看出,随着纳米Si3N4含量的增加,涂层的摩擦系数先减小后增加。当未添加纳米Si3N4时,复合涂层的摩擦系数为0.1010;当添加0.5%纳米Si3N4时,复合涂层的摩擦系数明显降低为0.0880,降低了12.9%;当纳米Si3N4含量升到1%时,复合涂层的摩擦系数降低到最低值0.0755,降幅达到了24.5%;但是纳米Si3N4含量增加到1.5%时,复合涂层的摩擦系数反而提升,为0.0788。这是因为复合涂层在摩擦过程中,纳米Si3N4具有减摩的作用,可以降低摩擦系数[15];但当纳米Si3N4的含量过多时其在涂层中难以均匀分散,摩擦过程中会脱落到复合涂层和对磨小球之间,磨粒滑动会破坏转移膜,增大摩擦阻力,使摩擦系数增加[16]。

图5 不同Si3N4质量分数的PTFE/Si3N4复合涂层的摩擦系数

3.5 PTFE/Si3N4复合涂层耐磨性分析

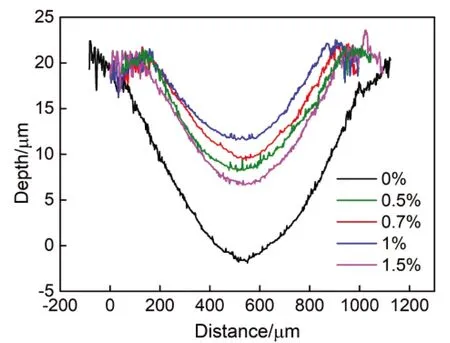

图6和表1分别为不同Si3N4质量分数的PTFE/Si3N4复合涂层的磨痕深度和摩擦学指标。从图6和表1可以看出,添加纳米Si3N4可以有效降低复合涂层的磨损量。当未添加纳米Si3N4时,复合涂层的磨痕深度约为22 μm,磨损率为1.25×10-2m3·N-1·m-1;当加入0.5%纳米Si3N4时,复合涂层的磨痕深度发生明显变化,降至14 μm;当加入1%纳米Si3N4时,复合涂层的磨痕深度降到最低值12 μm,磨损量最小,磨损率仅为3.78×10-3m3·N-1·m-1;但当加入1.5%纳米Si3N4时,复合涂层的磨损量反而提高,磨损率增加到5.96×10-3m3·N-1·m-1。纳米Si3N4因具有高硬度、高强度的性能,在填充涂层内部的空隙时会使制备的涂层更加致密,同时提高了复合涂层的硬度。在对摩过程中,纳米Si3N4可以作为刚性的支撑点,优先承载载荷,具有弥散强化的作用[17]。因此,随着纳米Si3N4的加入,复合涂层的磨损量降低;但当纳米Si3N4含量过高时,不利于纳米Si3N4在基体中均匀分散,容易形成较严重的团聚现象。脱落的团簇Si3N4落到摩擦副之间破坏了转移膜的完整性,导致磨损量反而提高[18]。

图6 不同Si3N4质量分数的PTFE/Si3N4复合涂层的磨痕深度

表1 不同Si3N4质量分数的PTFE/Si3N4复合涂层的摩擦学指标

3.6 PTFE/Si3N4复合涂层磨损机理分析

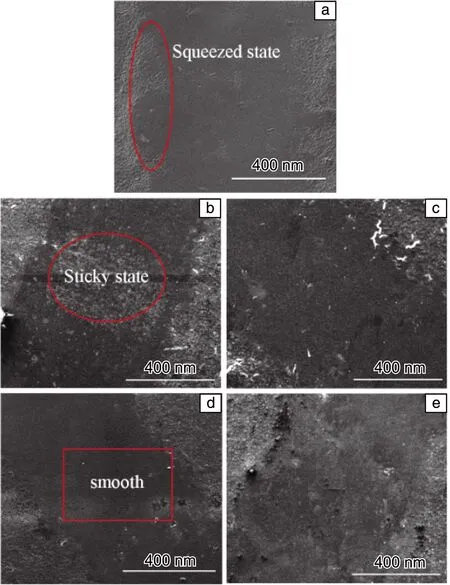

图7给出了不同Si3N4质量分数的PTFE/Si3N4复合涂层表面微观形貌的SEM照片。从图7a可以看出,未添加Si3N4时,磨痕周边凹凸不平,边缘出现明显的挤压形状,是典型的塑性变形特征。这是因为未添加纳米Si3N4时,复合涂层的硬度较低,抵抗外力变形能力低;当添加0.5% Si3N4时,复合涂层的硬度提高,磨痕变窄,磨痕边缘趋于平整,挤压现象不明显(图7b);当纳米Si3N4含量为1%时,磨痕最为平整光滑(图7d);但当含量增加到1.5%时(图7e),复合涂层的表面性能反而变差。

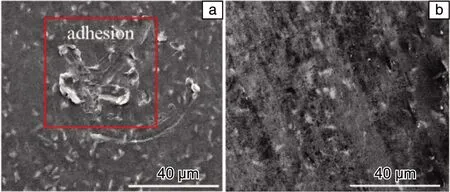

为了进一步研究复合涂层的磨损机制,对磨痕内部微观结构进行观察,发现添加0.5%纳米Si3N4时,PTFE/Si3N4复合涂层磨痕内部出现了粘黏现象,如图8a所示,结合图7b可以说明涂层的磨损形式主要为粘着磨损和磨粒磨损。当纳米Si3N4含量为1%时,磨痕表面出现犁沟现象(图8b),整体最为平整光滑(图7d已讨论),说明此时的磨损方式主要为磨粒磨损。

图7 不同Si3N4质量分数的PTFE/Si3N4复合涂层磨痕形貌SEM照片:(a)0%,(b)0.5%,(c)0.7%,(d)1%,(e)1.5%

图8 复合涂层磨痕内部细节SEM照片:(a)0.5%,(b)1%

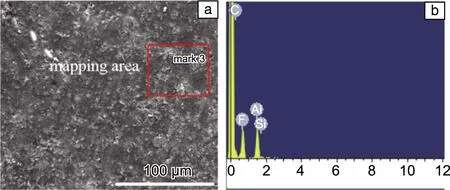

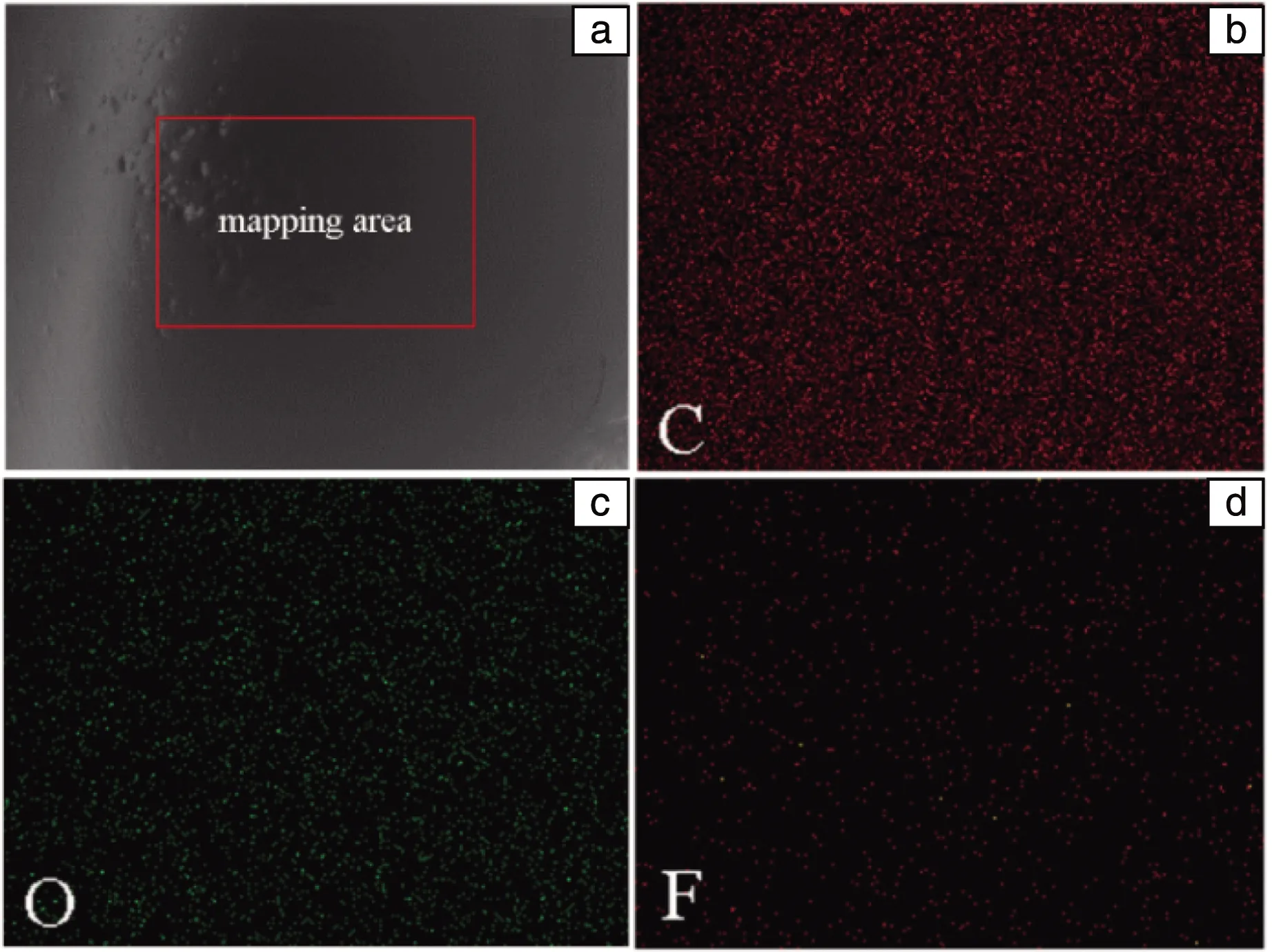

图9为复合涂层内部磨痕EDS分析结果,从中可明显看出Si元素,说明Si3N4分布在磨痕表面,充当载荷支撑点发挥作用。此外,对对磨小球磨痕表面进行EDS分析,测出了C,O,F元素(图10),其中F元素只能来自PTFE,说明1% Si3N4复合涂层在对磨件上形成了致密的转移膜,摩擦主要发生在复合涂层和转移膜之间。

图9 复合涂层内部磨痕EDS分析结果:(a)扫描区域,(b)区域EDS分析

图10 摩擦副对磨小球EDS面扫描图谱:(a)摩擦副扫描区域,(b)C元素,(c)O元素,(d)F元素

但是当纳米Si3N4含量增加到1.5%时,复合涂层的表面性能反而变差。通过EDS分析发现,Si3N4产生了团聚,如图11所示,由于Si3N4难以在复合涂层中均匀分散,形成应力集中,复合涂层的摩擦学性能下降[19]。

图11 涂层内部Si3N4团聚的EDS面扫描分析图谱:(a)Si3N4团聚扫描区域,(b)Si元素,(c)N元素

4 结 论

(1)本实验利用硅烷偶联剂KH-570对纳米Si3N4进行改性,成功将其接枝到纳米Si3N4表面。利用扫描电子显微镜(SEM)、傅里叶变换红外光谱(FT-IR)对改性前后的纳米Si3N4进行表征,结果表明,经过KH-570处理的纳米Si3N4粉体表面附着了一层薄膜,比较粗糙;KH-570改性纳米Si3N4在900~1100 cm-1处的吸收峰更宽,纳米Si3N4表面结构从羟基变为了Si—O—Si。

(2)纳米Si3N4对聚四氟乙烯(PTFE)/纳米Si3N4复合涂层(PTFE/Si3N4)的显微维氏硬度有着显著影响。随着纳米Si3N4质量分数的提高,复合涂层的维氏硬度先提高再降低,当纳米Si3N4的质量分数为1%时,复合涂层的显微维氏硬度最高,为11.1HV。

(3)填充纳米Si3N4对PTFE/Si3N4复合涂层的摩擦系数和磨损量有显著影响。复合涂层的摩擦系数和磨损量随着纳米Si3N4含量的增加先下降后略有提高。当纳米Si3N4质量分数为1%时,复合涂层的摩擦系数最低,为0.0755,磨损率最小,为3.78×10-3m3·N-1·m-1;当纳米Si3N4质量分数为1.5%时,形成了较严重的团聚,复合涂层的摩擦磨损性能下降。

(4)当未添加纳米Si3N4时,复合涂层的磨损方式主要为粘着磨损;当添加0.5%的纳米Si3N4时,磨损方式主要为粘着磨损和磨粒磨损两种形式共存;当纳米Si3N4质量分数增加至1%时,磨损方式主要为磨粒磨损。