金刚石材料石墨化相变诱导机制研究进展

2022-08-06许竞翔褚振华

卢 康,许竞翔,2,孙 强,褚振华

(1.上海海洋大学工程学院,上海 201306)(2.上海海洋可再生能源工程技术研究中心,上海 201306)

1 前 言

金刚石具有宽禁带宽度、高导热率、高击穿电压、高载流子迁移率、低介电常数等优异的性能,作为极具发展前景的第四代半导体材料,未来将成为制造发光二极管、高温集成电路等光电领域高性能器件的主要材料[1-4]。近年来金刚石的加工方法主要集中在激光烧蚀[5]和化学机械抛光[1]等,许多研究表明,在这些加工过程中,金刚石很容易出现石墨化相变行为,很大程度上影响了其加工过程中的效率[6-11]。石墨化是指金刚石原本的sp3杂化键在外界环境的影响下发生断裂,形成石墨的sp2杂化键的过程[12, 13]。石墨和金刚石的性质有很大的不同,石墨的硬度更低、导电性更高。金刚石作为第四代半导体材料中亟待开发的“终极”材料,限制其进一步生产应用的因素主要在于其硬度高、化学活性低,这给金刚石的加工过程带来了极大的困难,因此,若能将石墨化这一相变过程充分利用,将在很大程度上改进现有的加工工艺。

金刚石的石墨化现象已经通过拉曼光谱、透射电子显微镜(TEM)等证实[14-16],但其诱导因素、诱导机理及其石墨层形成的过程只通过实验方法仍然很难描述,且对石墨层是如何影响加工结果的机理也尚不明确。近年来,国内外对加工过程中金刚石出现的石墨化相变行为进行了大量的研究,主要可以概括为:针对激光加工金刚石过程中宏观激光工艺参数对石墨化的影响以及激光诱导石墨化机理的解释,针对金刚石抛光摩擦过程和纳米压痕过程中应力导致金刚石sp3键断裂机理的解释,以及抛光实验中金属催化剂在金刚石石墨化过程中催化机理的解释。下文将对上述诱导因素以及机理的研究进行系统的综述,为金刚石现有加工技术的设计和革新提供理论参考。

2 激光升温诱导金刚石石墨化

在早期研究[17-19]中,人们通过对金刚石材料的大幅度升温加热,发现了高温是诱导金刚石发生石墨化的一个重要因素。1996年,Alessandro等[13]使用第一性原理分子动力学方法也验证了金刚石在2500 K左右时会发生石墨化。基于以上背景,由于短脉冲激光的辐照作用能使金刚石材料表面在极短时间内大幅升温,因此大量研究表明,短脉冲激光在金刚石的加工过程中往往伴随着石墨化相变现象。以下将分别从激光工艺参数对石墨化的影响以及激光诱导石墨化微观机理的研究两方面展开综述。

2.1 激光工艺参数对金刚石石墨化的影响

2.1.1 激光能量密度的影响

激光能量密度(laser fluence,F)很大程度上影响了金刚石的石墨化。激光烧蚀材料时存在一个烧蚀阈值(ablation threshold,Fth),即实现材料烧蚀去除的最小激光能量密度,该烧蚀阈值决定了激光加工后金刚石表面石墨层的厚度,而此石墨层的厚度则反映了石墨化的程度。Komlenok等[20]通过实验证明了低激光能量密度(F

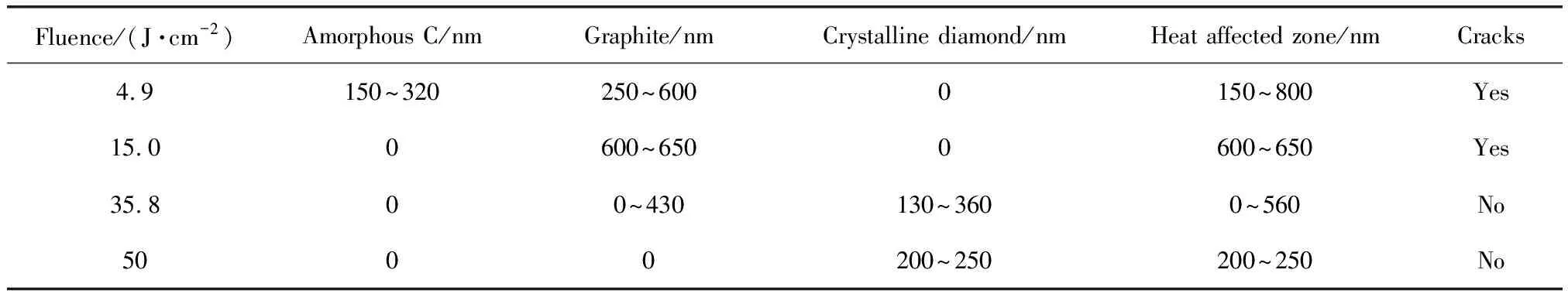

表1 在纳秒激光辐照金刚石实验中,不同激光能量密度对加工表面中非晶态碳、石墨、结晶金刚石、热影响区深度的影响[25]

可见,不论激光能量密度大小如何,石墨化过程从激光辐照开始就一直在进行,只是对加工后石墨化层厚度有影响。换言之,高激光能量密度的辐照更容易出现宏观可见的石墨化现象。Komlenok等[20]使用多种激光系统进行了大量实验,发现烧蚀阈值主要由激光热影响区的深度决定,热影响区深度越小,烧蚀阈值也越小,而激光热影响区深度的值一般由式(1)~式(3)得出:

l=max{l1,l2}

(1)

(2)

l2=(χτ)1/2-l3

(3)

式中,l、l1、l2为激光热影响区深度,α为靶材激光吸收系数,χ为材料热扩散系数,τ为激光脉冲宽度(pulse duration),l3为热扩散深度。最终得到的烧蚀阈值和激光脉冲宽度有关,即式(4):

(4)

2.1.2 脉冲宽度的影响

不同的激光脉冲宽度会对金刚石表面的石墨化过程产生不同的影响。Kononenko等[23]研究了100 fs~1.5 μs激光脉冲宽度对多晶金刚石激光诱导的石墨层厚度的影响,发现对于短脉冲辐射,当脉冲持续时间内金刚石表面的传热可以忽略时,吸收起决定作用,石墨层厚度由类石墨相的吸收系数αg决定;而对于长脉冲辐射,石墨层厚度则由脉冲宽度τ以及类石墨相的热扩散系数χg决定。具体的石墨层厚度dg可由式(5)和式(6)表示,其中式(5)适用于激光脉冲宽度τ较小(<10 fs)的情况,式(6)适用于激光脉冲宽度τ较大(>0.1 ns)的情况:

(5)

dg≈0.7(χgτ)1/2

(6)

Kononenko等[26]分别使用120 fs脉冲宽度和300 ps脉冲宽度在相似辐照条件下对CVD金刚石块体进行了辐照实验,发现使用更长的激光脉冲宽度会使材料的烧蚀阈值在更大的范围内波动,同时也使石墨结构周围的金刚石出现开裂,表明长的激光脉冲宽度更不适合于金刚石的表面精密加工。Gregory等[27]发现,在皮秒激光下,辐照区并未出现石墨碳;而当激光脉冲宽度在纳秒级以上时,诱导的石墨层厚度会随激光脉冲宽度的增大而减小,且热影响区深度会随着激光脉冲宽度的增加而增大。据此他们总结出,不同激光脉冲宽度下辐照区的烧蚀机制是不同的:对于飞秒激光,激光脉冲宽度比电子弛豫时间更短,使得电子和晶格之间不存在热耦合,激光辐照区主要的烧蚀机制为键的断裂和相爆炸[28];而在皮秒脉冲激光辐照过程中,激光脉冲宽度要比电子弛豫时间更长,电子有时间通过热能的传导与晶格达到热平衡,此时辐照区的主要烧蚀机制为相爆炸或爆炸沸腾、相分离和气化,这可能就是在皮秒脉冲下辐照区未检测到石墨碳的原因,即先产生了石墨碳,而后发生了气化;在纳秒或更长的激光脉冲宽度下,激光脉冲宽度比电子弛豫时间大得多,电子和晶格之间存在直接的热耦合,辐照区表现为加热、熔化或气化,导致了更大深度的热影响区,进而使加工的激光烧蚀阈值更大。

因此,激光脉冲宽度能直接影响激光热影响区的深度,使激光烧蚀阈值发生变化,从而间接影响金刚石的石墨化过程。

2.1.3 脉冲数量的影响

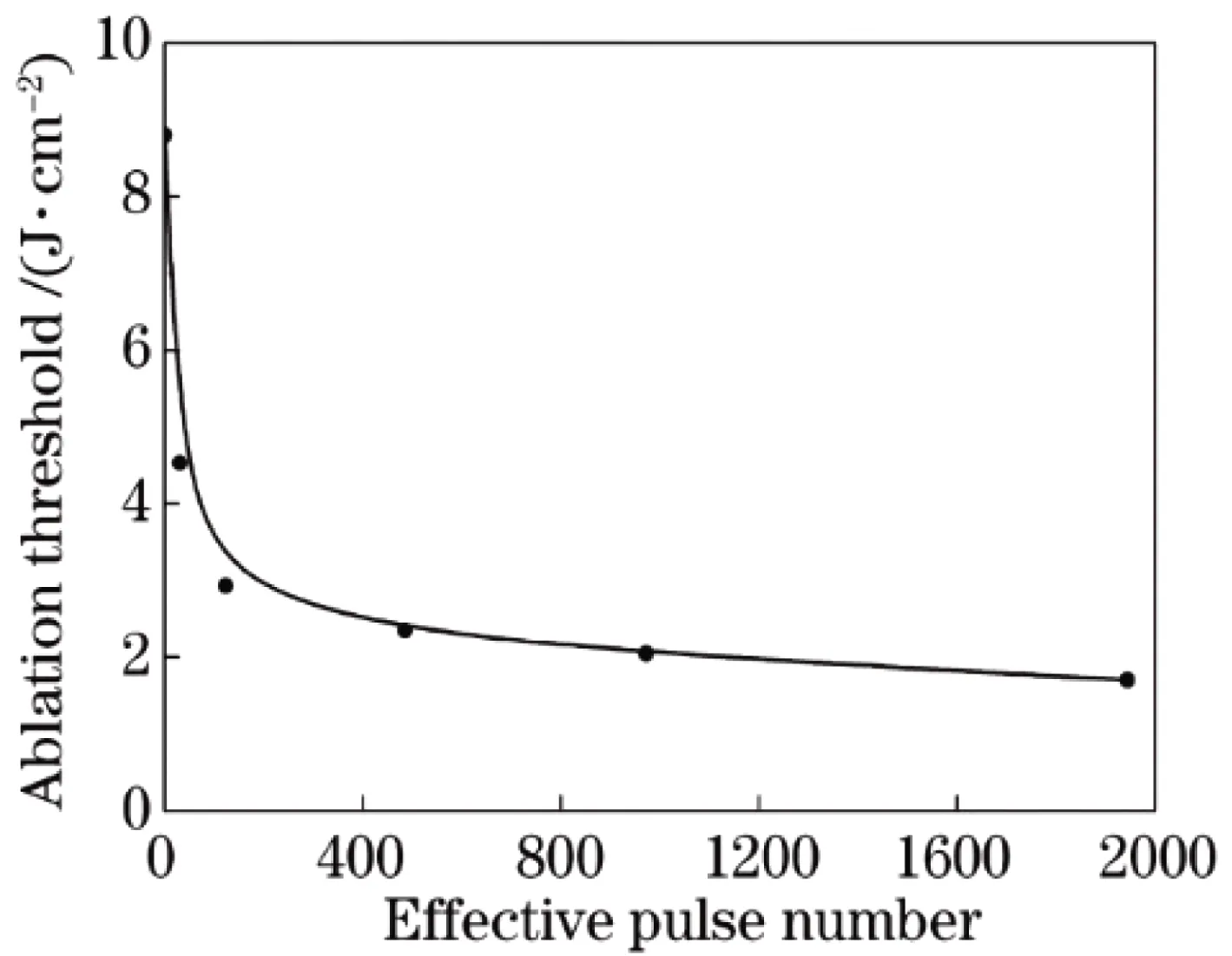

如前所述,当激光能量密度低于烧蚀阈值时,长时间多脉冲照射下也会出现累积石墨化的过程。陈根余等[29]提出,这种累积效应实际上是由于激光扫描速率未达到脉冲分离的速率,在扫描轨迹上光斑会出现重叠,同一地方受到多个脉冲的共同作用,从而导致烧蚀区脉冲累加形成的。他们通过对单晶金刚石进行飞秒激光烧蚀实验,发现随着有效脉冲数量(定义为加工区域内的平均累积脉冲数)的增加,单晶金刚石的烧蚀阈值会逐渐减小,且当有效脉冲数量低于124时,烧蚀阈值随有效脉冲数量增加而快速下降;当有效脉冲数量增加到486之后,烧蚀阈值减小的趋势变得平缓,如图1所示。

图1 烧蚀阈值随有效激光脉冲数量的变化[29]

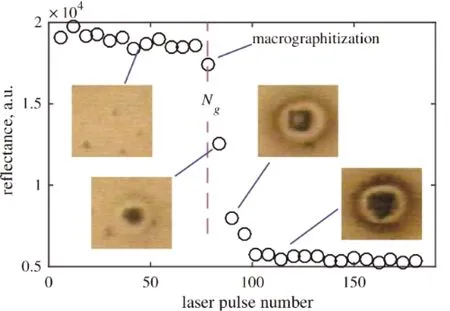

此外,Kononenko团队的研究[22, 24]也表明当激光能量密度低于烧蚀阈值时,增加脉冲数量会导致辐照区逐渐出现宏观的破坏现象——石墨化,如图2所示,纵轴光反射率的降低表明了石墨相的出现。

图2 波长λ=400 nm、激光能量密度F=3 J·cm-2的飞秒激光照射下金刚石表面反射率的演变[22]

2.1.4 激光功率和扫描速率的影响

辐照中心处的激光功率(laser power,P)影响着激光能量密度,它们之间的关系可以用式(7)表示[30]:

(7)

其中,f为激光脉冲重复频率,ω0为激光光斑的束腰半径。因此,在给定条件下,只需改变激光功率即可达到改变激光能量密度的目的。而激光扫描速率可等效于单位时间内照射到固定位置上的脉冲数量,扫描速率的减小意味着有效脉冲数量增加,累积效应增加,从而在一定程度上使激光加工微槽的槽宽和槽深增大。此外,Girolami等[31]在飞秒激光诱导单晶金刚石石墨柱的拉曼研究中发现,较低的激光扫描速率(1 μm·s-1)会导致石墨结构的无序程度增大,反之,较高的激光扫描速率(10 μm·s-1)可以使发生石墨化的材料具有更好的石墨结晶度。

综上,主要的激光工艺参数对金刚石石墨化的影响如表2所示。通过对激光工艺参数的调节,可以改变金刚石石墨化的程度,从而基于表面石墨化的程度及金刚石石墨化后的表面形貌,有针对性地进行局部可控的石墨氧化去除,留下的金刚石结构就形成了表面功能化的图案。这一思路即为“激光诱导部分石墨化—氧化去除—功能化图案形成”,但由于实际的金刚石材料激光加工过程非常复杂,各种环境参数的影响相互耦合关联,想要精确地利用激光束在金刚石表面加工出精度高、可控性好的功能化图案仍有很大难度。因此,有必要进一步从微观尺度上对石墨化的激光诱导因素进行解释。

表2 主要激光工艺参数对金刚石石墨化的影响

2.2 激光诱导石墨化的微观机理

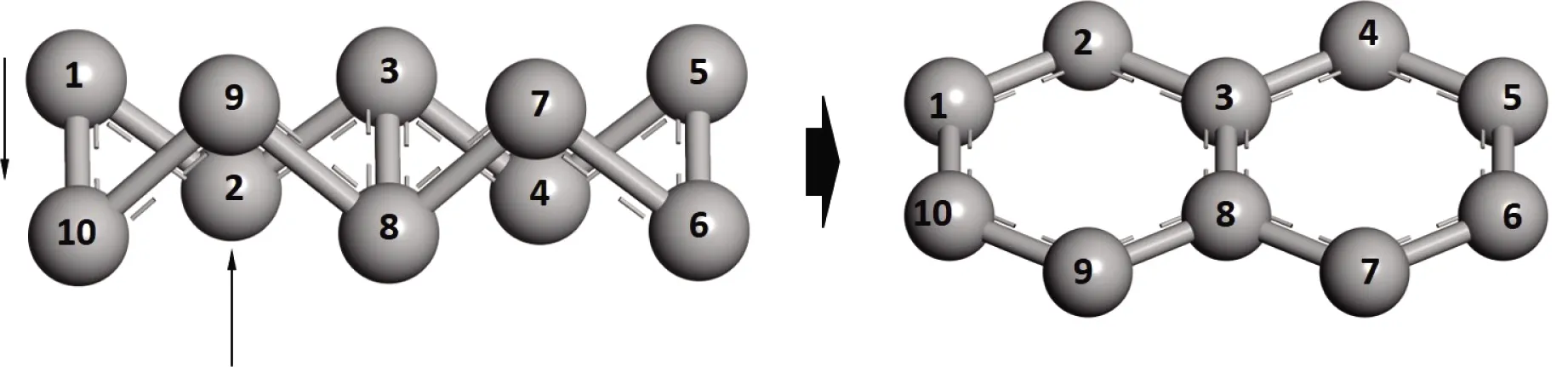

激光烧蚀金刚石材料时,其巨大的能量将激发电子发生能级跃迁,电子碰撞升温传递到晶格,使晶格重构,发生相变。Jeschke等[32]提出,在激光脉冲的作用下,材料中的电子从占位能级激发到未占位能级,电子通过相互碰撞而在极短时间内快速升温,随后热电子再从激发区扩散到剩余材料中,引起宏观上剧烈的温度升高。而在这个复杂的电子运动过程中,因势能面剧烈变化而引发晶格重构,导致了石墨相的形成。为了更加直观地解释相变过程,该团队在上述理论的基础上,建立了一个金刚石(110)方向上石墨化分子动力学的模型[33]。图3展示了在不同时间下,这种结构的改变过程:金刚石晶格在(110)方向上的弯曲六边形随时间t的变化而破裂,逐渐形成石墨的均匀平面,而在垂直于新形成平面的方向上,最初的弯曲六边形变平,并形成石墨晶格的均匀六边形。

图3 在不同时间下金刚石(110)方向上的分子动力学结构转变模型(a~e);100 fs时石墨层表面垂直方向视图模型(f)[33]

此外,Gregory等[34]从电子与晶格系统的角度对短脉冲激光诱导石墨化做出了解释。对于存在带隙的材料如金刚石,价带中的电子在激发跃迁到导带时,会在价带上留下电子空穴,而价带中的其它电子具有流动性,电子空穴的存在使这些剩余自由流动的电子也被激发到了导带底附近,当导带附近的电子吸收了足够多的光子后,电子能量超过带隙能量,从而通过碰撞又进入到导带内,即发生雪崩电离[35]。短脉冲激光的一个脉冲持续时间非常短,在此极短的时间内晶格的温度还未升高,当雪崩电离开始时,电子弛豫并同时开始以热能的形式将能量传导到晶格中,使电子和晶格系统之间达到平衡。当传导的热能使晶格温度超过约1000 ℃后,晶格发生重构,多晶金刚石相转变为石墨相。

因此,从微观尺度看,激光辐照诱导金刚石石墨化的关键在于,高能激光在辐照材料的瞬间产生的能量超过激发金刚石晶格内电子发生带间跃迁的能量阈值,使得晶格大幅升温,迫使其原本稳定的sp3结构发生相变,进而出现了宏观上的石墨化。

3 应力诱导石墨化

基于以上对激光诱导石墨化的讨论,不难发现,只要具有足够大的能量使得金刚石晶格结构变得不稳定,就有可能出现石墨化现象。而在抛光和压痕过程中,材料间相互摩擦或挤压将产生巨大的应力,这种应力在微观上将更加直接地作用在金刚石晶格内部,使其发生相变,因此,金刚石在抛光摩擦、压痕过程中往往也会出现石墨化现象。为进一步解释应力诱导石墨化的相变机理,以下将从化学机械抛光、纳米压痕实验中的石墨化机理两方面展开综述,并解释在以上实验中常用到的金属催化剂的催化机理。最后将之与激光诱导石墨化机理做对比。

3.1 抛光及摩擦实验中的石墨化现象

许多研究均证明了金刚石在抛光及摩擦过程中会出现石墨化,即金刚石的sp3相容易向sp2相转变,最终形成石墨结构(纯sp2)或非晶碳结构(sp2与sp3混合)[36-39]。Qian等[40]对金刚石粉末进行了高温高压处理,发现其在2 GPa的压力下出现了石墨化,他们提出,金刚石晶格在压缩状态下比未压缩时更容易发生相变。Chen等[41]在对多晶金刚石的抛光过程中使用拉曼光谱观察到了相变现象,且发现抛光过程中出现的石墨很容易被迅速氧化。de Barros Bouchet等[42]在水和甘油润滑条件下对纳米晶金刚石进行了超低速摩擦实验,并使用能量滤波透射电子显微镜对摩擦后的样品表面进行了分析,发现了一层超过5 nm厚的富含sp2杂化碳的非晶碳层,且在有润滑剂的条件下,由于摩擦界面会生成钝化的—OH的氢氧基团,能阻止两个摩擦界面进一步“冷焊”结合,因此降低了非晶化的速率。但他们的研究并没有确定这层非晶层就是纯的sp2石墨层。Jin等[43]通过原子力显微镜(AFM)和高分辨率透射电子显微镜(HRTEM)也观察到了纳米孪晶金刚石机械抛光后表面出现类似的高硬度非晶碳层,且通过电子能量损失光谱证明了对于孪晶金刚石而言,抛光和摩擦诱导形成的非晶碳是sp3与sp2混合的存在。相比之下,Cheng等[44]则对机械抛光后的金刚石表面的配位数、原子密度和原子结构进行了分析,发现抛光后金刚石(110)面存在的sp2碳最多,产生的缺陷密度超过1×1022vac·cm-2,和石墨的缺陷密度相似,进一步证明了金刚石表面抛光导致的石墨化。为了进一步探知相变层中的化学成分,Panda等[45]利用X射线光电子能谱(XPS)对摩擦后金刚石滑动界面的化学成分进行了分析,统计了摩擦前后滑动界面的sp3和sp2比例,发现摩擦后滑动界面的sp3和sp2比值由原来的2.2降低到了0.6~0.7,并在摩擦界面处发现了部分完整的石墨化片。

实验过程中发现的相变一般多是借助拉曼光谱进行探测和分析的,很少有实验方法可以探测到相变层的原子结构。为了更深入地对摩擦过程中石墨化相变的机理进行解释,分子动力学模拟常常被用于从原子尺度对摩擦过程中金刚石sp3结构如何转变为sp2结构进行更直观的研究。如前所述,de Barros Bouchet等[42]为了验证金刚石摩擦过程中两滑块表面的非晶化过程,使用经典分子动力学模拟了sp2结构的形成过程。此外,他们还发现对于单晶金刚石而言,其{100}晶向是非晶化最快的一个晶向。Kuwahara等[46]则使用大规模密度泛函紧束缚分子动力学(DFTB-MD)模拟了摩擦诱导金刚石(111)表面芳香重构的过程,并提出这种重构现象将有望减弱两个摩擦面在滑动过程中的摩擦作用。Wang等[9]在模拟SiC压头对金刚石(001)表面的压痕实验以及对该面[001]方向的划痕摩擦实验中,探究了压力、温度和滑动速度对石墨化进程的影响。他们发现压力和温度的增大均能促进金刚石表面sp2原子数量的增多,而滑动速度实际上是通过影响石墨化所需要的温度和压力来改变石墨化速率的,并不能使石墨化的sp2原子数量增多。Pastewka等[47]使用分子动力学模拟了金刚石的抛光过程,证明了金刚石表面碳碳键杂化方式经历了由sp3向sp2的转变过程,并产生了非晶层。他们认为,在摩擦过程中,摩擦表面原始存在的无定形碳原子黏附在金刚石晶体层的表面,其在滑动过程中的移动速度相较于晶体层表面的原子非常缓慢,同时还对晶体层中的原子施加了一个与时间相关的力,根据化学环境,这些无定形碳原子会和晶体层表面的碳原子形成足够强的键,使晶体层中的碳原子脱离原始位置,从而导致了更多非晶层的产生,如图4所示。Liu等[48]在对金刚石(100)和(110)面的抛光实验中观察到了非晶化现象,且通过计算非晶层原子的键长和键角,证明了该非晶层中包含部分完整的石墨结构。如图5所示,这些非晶层中原子均受到抛光过程中大小不同的机械力的作用,部分受力较大的原子从被压缩状态转变为热力学稳定的石墨相。

图5 机械抛光过程中金刚石最表面碳原子经受机械力后的排列模型示意图[48]

3.2 压痕实验中的石墨化现象

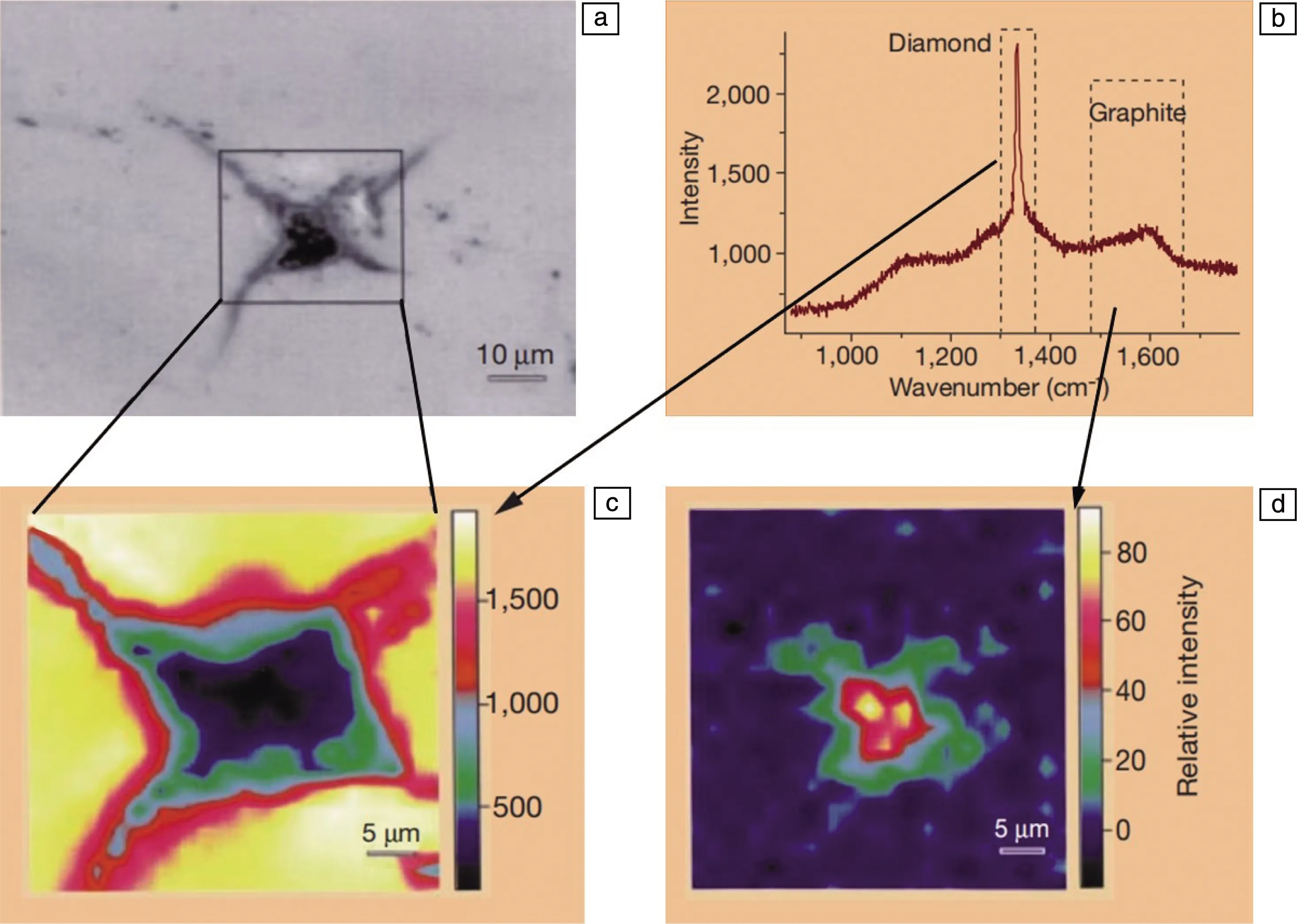

早在1983年,Yin等[49]就提出金刚石在巨大压力下是否会发生相转变的问题,但由于金刚石的正六面体结构非常稳定,实验中其在250 GPa的压力下仍然未出现转变。如此大的压力在当时高压技术条件下很难实现,因此,Gogotsi等[50]通过减少受压面积代替增大总载荷的方法,即使用尖锐的金刚石压头对金刚石样品进行压痕实验,发现不论是金刚石压头尖端还是样品压痕区,都出现了石墨化,从实验上验证了金刚石在高压下发生了不可逆相变。1999年,该团队[51]利用无损微拉曼光谱,进一步对金刚石压痕实验中的石墨化现象做出了解释。在金刚石压头压入金刚石样品后,接触区并没有发现金刚石残留,不论是压头还是样品都被无序石墨所替代,如图6所示。在接触载荷(压痕或划痕)的情况下,金刚石结构受剪切力的影响,体积发生变化,键长被压缩,键角也发生了改变,这种剪切力导致金刚石结构不稳定而转变为高压缩状态。随后,在减压过程中,压力降低到环境压力,而碳在环境压力下的稳定相为石墨相,因此在减压卸载后也就伴随着石墨相形成。

图6 金刚石压痕的光学显微照片(a),压痕区光谱图(b),金刚石拉曼波段强度(c)以及石墨拉曼波段强度(d)[51]

上述Gogotsi等的金刚石划痕实验是用金刚石压头对金刚石样品进行的,为更有效且更经济的金刚石加工技术提供了理论支撑,在此基础上,不少研究者对金刚石应力诱导石墨化做出了拓宽和补充。Pantea等[52]通过对金刚石(100)面和(111)面在不同压力(0.1和2 GPa)下石墨化的研究,发现金刚石晶体在0.1和2 GPa压力下的石墨化机制存在显著差异:在这两个压力下,金刚石开始石墨化的时间不同,并且,在0.1 GPa时,两个面的石墨化机制都是通过单个原子的分离而实现的;而在2 GPa时,(111)面的主要石墨化机制为原子团的分离和碳原子外层的剥落。Narulkar等[53]用分子动力学方法模拟了金刚石压头对纯铁样品的压痕实验,发现金刚石先是转变为正六边形二维结构的石墨,随后石墨的碳原子扩散到纯铁工件中。并且他们发现,金刚石中的sp3键直接转变成了sp2键,而不是碳原子先升华再凝结成石墨结构的两阶段转变。Ma等[54]用分子动力学方法对正四面体三维结构的金刚石、纳米孪晶和多晶金刚石分别进行了纳米压痕模拟,模拟结果表明,以上结构的金刚石在压头作用下均转变为层状的石墨结构,且这种转变由静应力和剪切应力共同作用,是类金刚石材料压痕变形的主要原因。

由此可见,不论是摩擦还是压痕过程,金刚石在受到应力时均有可能被诱导发生石墨化,其原因可以总结为:在应力作用下,金刚石结构键长缩短、键角改变而处于压缩状态,而后的减压过程使得原有的金刚石碳转变为石墨碳,导致了金刚石的石墨化相变。

3.3 金属催化诱导石墨化

前述实验[41, 45]均有提及在抛光摩擦过程中使用带有过渡金属镀膜的抛光盘可以提高抛光效率,但主要探究的是抛光过程中的摩擦和应力作用对石墨化的影响。而实际上,在金刚石的热处理或摩擦、压痕过程中,过渡金属常常被用作催化剂以加快反应的进行,并使得金刚石表面更容易被去除,这是由于金属对金刚石的石墨化也具有催化作用。早在1963年日本京都大学石川忠夫等[55]就对各种金属元素对金刚石石墨化的催化作用进行了实验研究,证明了多种金属如Ti,Fe,V对金刚石石墨化具有催化作用,且发现Fe由于能在石墨化温度下气化而对石墨化的催化效果最明显。这项研究以后,为更好地理解过渡金属作为金刚石石墨化催化剂的作用机制,许多研究[56-59]已经分别成功地利用Fe,Cu,Ni作为催化剂在金刚石表面诱导了石墨烯层的形成。Cui等[58]对比了抛光过程中使用空聚氨酯、纳米SiO2和纳米Ni作为抛光盘时的抛光效率和抛光后金刚石的表面粗糙度,发现由于抛光过程引起金刚石和金属界面间的温度急剧升高,金属Ni将引起金刚石表面的相变,因此使用带Ni的金属抛光盘对金刚石的抛光效率最高,且具有最低的表面粗糙度。Bermand等[59]则利用分子动力学模拟对Ni的催化机理做了较为详细的解释:首先,Ni原子穿透多晶纳米金刚石(UNCD)晶界,在晶界附近引起结构的无序化,最终导致UNCD的快速非晶化;随后,来自非晶区的C原子快速地溶入Ni薄膜中直到Ni薄膜饱和,在退火温度为1200~1800 K时,C原子在Ni中的溶解度为1%~2%,超过这个限度,靠近自由Ni表面的碳原子析出,最终形成石墨烯状的碳环,而一旦这种碳环形成,它们就会通过C原子在自由Ni表面的扩散而在横向尺寸上迅速地生长,最终形成覆盖整个UNCD表面的石墨烯层,整个过程可以用图7来表示。邓福铭[60]解释了Co在金刚石表面石墨化过程中的作用机制:在超高温烧结过程中,金刚石表面sp3共价结构被热解体,形成的sp3悬键又与Co原子3d电子相互作用,反过来又加速了sp3共价结构的解体,从而促进了石墨化进程。Cooil等[61]提出催化金刚石石墨化相变为石墨烯的过程只能通过Fe、Ni等金属催化剂实现,高温分解不能控制石墨烯的合成。

大连理工大学郭晓光等的研究[62-64]对金属催化金刚石石墨化机理做出了较为详细的解释。2015年,他们通过分子动力学模拟对含Fe催化剂的金刚石石墨化过程进行了模拟[62],得出铁基催化剂在石墨化过程中的作用机理,即Fe原子的价层结构中含有4个未配对的电子,由于与金刚石的原子结构符合对准原则[65],其未配对电子将和金刚石表层电子配对形成化学键,产生的吸附作用使得碳原子上下移动,当碳原子达到同一水平面时就形成了石墨结构,该过程中碳原子运动的示意图如图7所示。基于对铁基催化剂作用下石墨化机理的探索和总结,2016年,该团队不局限于铁基,补充了其它过渡金属催化金刚石石墨化的分子动力学模拟[63],总结出过渡金属起催化作用的机理:过渡金属具有空d轨道,并且在某一确定的面上与金刚石(111)面原子符合对准原则。此外,该团队还得出以下结论:Fe,Cr,Co原子对金刚石石墨化具有明显的催化作用,Pt,Ti原子具有一定的催化作用,Al,Cu原子则无催化作用;在符合对准原则的基础上,空d轨道未配对电子越多,催化作用越强。Ueda等[57]以Cu为催化剂,利用拉曼光谱在实验中成功检测到了金刚石催化后的石墨化现象。Ueda等的实验结果与郭晓光团队的仿真结果存在差异,有待进一步研究取证。2019年,郭晓光等[64]进一步解释了化学机械抛光过程中Fe2+对金刚石表面结构的弱化作用。他们指出,过渡金属Fe在室温下不能直接诱导金刚石发生石墨化,这是由于实验中加入的Fe粉为Fe单质,并没有Fe2+与金刚石表面接触,因此起不到催化作用,但往抛光液中直接添加Fe2+时,抛光效率得到了极大的提高。为了解释Fe2+离子对金刚石表面的影响,他们使用可描述化学反应的ReaxFF分子动力学方法模拟了抛光过程,并发现Fe2+在化学机械抛光过程中催化石墨化的作用主要体现在:Fe2+有许多未配对电子,容易和金刚石表层的碳原子结合成键,弱化成键C原子与其它C原子之间的C—C键,在后续的剪切和压应力的作用下,金刚石表面的C原子更容易发生结构重组,即石墨化相变,如图8所示。

图7 Ni催化剂作用下碳原子在金刚石晶界的扩散机制模型示意图[59]:(a)初始构型,(b)加热50 ps到1600 K时证明了Ni原子穿透金刚石晶界,(c)100 ps到达金刚石层底部,(d)200 ps时更多Ni原子的穿透以及表层碳原子石墨化的开始,(e)1ns时石墨层形成以及(f)石墨烯环的俯视图,其中灰色粒子代表C原子,黄色粒子代表Ni原子

图8 金刚石中碳原子运动示意图

从以上研究可以看出,过渡金属对金刚石石墨化的催化主要在于弱化金刚石表面的键合结构,且在高温下这种弱化作用会更加明显。

4 结 语

4.1 结 论

金刚石是亟待开发的“第四代”半导体材料,是未来制造以及光电领域高性能器件最有前景的材料之一。金刚石的石墨化相变降低了金刚石材料表面的硬度,从而降低了其加工难度。对该过程在各种环境下诱导因素的分析,有助于沿着石墨化这一线索开发新的加工方法。本文对激光、应力以及金属催化剂等因素对金刚石石墨化的影响进行了综述,得到以下结论:

(1)激光加工金刚石的过程中常常伴随着石墨化的出现,其诱导机理从微观上可以解释为:激光具有的巨大能量将激发电子发生能级跃迁,电子碰撞升温传递到晶格,使晶格重构,发生相变。同时,激光工艺参数会对石墨化过程产生不同的影响:① 激光能量密度对金刚石表面石墨化层厚度的影响由烧蚀阈值的大小决定,即在烧蚀阈值以下时,激光辐照区存在潜在的石墨化,仅在其内部发生相变,且激光能量密度在烧蚀阈值范围内的增大也会使石墨化程度剧烈;而当激光能量密度超过烧蚀阈值时,辐照区能观察到宏观的石墨化现象,但由于烧蚀气化的存在,表面形成的石墨层会被进一步烧蚀而留下烧蚀坑,且激光能量密度越大,烧蚀现象越明显;② 脉冲宽度增大,热影响区深度加大,会进一步使烧蚀阈值增大,从而影响石墨化速率;③ 脉冲数量也是通过影响烧蚀阈值间接影响石墨化速率的,脉冲数量的增大会导致烧蚀阈值下降,同时辐照区直径也会增大,使石墨层厚度增加;④ 激光功率和扫描速率共同影响着激光能量密度,激光扫描速率的减小会导致单位时间内照射到固定位置上的脉冲数量增大。激光能量密度、脉冲宽度、脉冲数量、激光功率和扫描速率在激光加工过程中相互关联,共同影响着金刚石石墨化的过程。

(2)在抛光和压痕实验过程中,金刚石和磨粒(压头)之间的应力也能影响金刚石的石墨化过程,表现在:在应力作用下,金刚石结构键长缩短、键角改变而处于压缩的不稳定状态;当应力减小到环境压力时,由于碳在环境压力下的稳定相为石墨相,从而导致了石墨化相变在增压—减压过程中的出现。

(3)当在加工过程中添加过渡金属催化剂时,能明显提高加工效率。过渡金属对金刚石石墨化的催化作用主要是因为金属的价层结构中存在未配对电子,当与金刚石的原子结构符合对准原则时,未配对电子就会和金刚石表层原子的电子配对形成化学键,从而使碳原子移动重构为石墨结构。

以上3种方式均是通过外界环境因素破坏其晶格原来稳定的结构而实现石墨化的,由此看来,诱导金刚石石墨化的本质即为利用环境条件将其晶格结构变为失稳态而后重构。

尽管目前已有大量研究致力于解释金刚石发生石墨化相变的原因,且有许多研究已经充分利用分子动力学等模拟的方法从微观尺度对石墨化机理进行了更深层次的阐述,但仍可窥见一些问题。第一,在金刚石的激光加工过程中,涉及到的很多环境条件是不可预测的,如在受高温高压以及激光诱导的等离子体物质的耦合作用下,金刚石发生相变的原因不可一概而论,需要充分考虑到环境因素的耦合作用;第二,针对金属的催化作用相关的研究局限在常见的几种过渡金属上,不够全面;第三,目前除了激光加工、抛光加工、压痕加工外,等离子体刻蚀作为另一大加工金刚石的有效方法,其过程中也存在非晶化的现象,但目前对等离子体诱导石墨化的研究较少。

4.2 现存问题及展望

基于文章对激光和应力诱导作用的讨论,并结合现存的问题,作者认为未来的研究可以从以下几个方面进一步开展工作:

(1)针对激光加工过程中出现的石墨化现象,充分利用“激光诱导部分石墨化—氧化去除—功能化图案形成”这一思路,结合分子动力学模拟等手段,加深对激光工艺参数影响金刚石石墨化机理的理解,从而精确地利用激光束对金刚石表面进行加工,得到精度高、可控性好的功能图案,拓宽金刚石在集成电路领域的应用;

(2)针对抛光或压痕实验中金刚石材料出现的相变行为,今后可以通过调整压力大小、调整摩擦角度多次进行实验,以得出应力与石墨层的分布和厚度的关系以及规律,从而更好地利用石墨化降低加工难度;此外,针对抛光过程中使用到的不同金属对金刚石石墨化的催化作用强弱差异问题,尽管已有研究对此展开了讨论,但讨论的金属催化剂种类有限,且多数工作是利用模拟计算的方法进行研究的,实验数据较少,因此,还可以结合上述几种加工方式,继续研究催化剂对金刚石石墨化的影响。

(3)等离子体刻蚀是另一大加工金刚石的方法,且有较多研究发现等离子体刻蚀金刚石的过程中也会出现相变,但相变所产生的结构并不清楚,只能确定为sp2或sp1结构,可能以石墨的形式存在,也可能以非晶碳的形式存在。因此,刻蚀用等离子体诱导金刚石相变的研究需要继续进行。此外,分子动力学方法在解释加工过程中微观机理时具有很大的优势,充分利用分子动力学的模拟方法,可以更好地描述等离子体刻蚀过程中的化学反应,从而结合实验结果,开发出更有效的金刚石加工方法。