相场模拟辅助钛合金多尺度微观组织设计及性能优化

2022-08-06郝梦园

郝梦园,李 沛,王 栋

(1.西安交通大学前沿科学技术研究院,陕西 西安 710049)(2.西安交通大学 金属材料强度国家重点实验室,陕西 西安 710049)(3.西安热工研究院有限公司 清洁低碳热力发电系统集成及运维国家工程研究中心,陕西 西安 710032)

1 前 言

钛合金作为一种重要的结构材料,因其高的比强度、良好的耐腐蚀性能和优异的综合性能,而被广泛应用于航天航空、生物医疗、石油化工等领域[1, 2]。作为重要的结构材料,钛合金有着较好的强度与塑性匹配性能[3]。但是,与其它结构材料类似,其强度的提高也伴随着塑性的降低,反之亦然[4]。因此,设计出同时具有高强度和良好塑性的钛合金一直是科学研究和工程应用的挑战。

通过析出相变优化钛合金微观组织是改善合金机械性能的重要途径[5, 6]。目前,钛合金的微观组织设计主要集中在控制β相(体心立方结构(bcc))和α相(密排六方结构(hcp))间的相变行为来调控两相的形态、分布、尺寸和体积分数[6, 7]。根据热力学数据,钛合金析出相变及微观组织演化主要由钛合金的成分和热处理参数(固溶温度、时效时间和温度、冷却速度等)决定[8, 9]。固溶后的时效处理是一种简单有效的产生稳定次生α相的手段,可以提高钛合金的强度[10]。可根据钼当量、钒当量等将具有不同成分的钛合金分为α钛合金、近α钛合金、α+β钛合金、亚稳定β钛合金、近β钛合金和β钛合金[1],其中近β钛合金如Ti1023(Ti-10V-2Al-3V)和Ti55531(Ti-5Al-5Mo-5V-3Cr-1Zr)因其优异的综合性能在近年来得到了广泛的发展和应用[2]。针对近β钛合金,时效通常可分为低温时效(200~450 ℃)[2]和高温时效(450~700 ℃)[11]。低温时效所产生的亚稳定ω相(相变温度500 ℃)[12]会导致合金的脆化[13, 14],故应在实际工程应用中避免。因此,现阶段的时效研究主要集中在高温区域。尽管高温时效的温度区域较窄,但是较小的温度变化就会对钛合金微观组织和性能有显著影响[15]。例如β-21S(Ti-15Mo-3Al-2.7Nb-0.3Si)合金,高温时效时选择较低的时效温度(小于600 ℃)有利于形成更细小、密度更高的α相,从而使材料具有更高的强度和更低的塑性[15];而选择较高的时效温度(大于650 ℃)则有利于形成粗大、低密度的α相,并伴随着低强度、高塑性[15]。近β钛合金中,在较窄的温度区间(100 ℃)出现次生α相突增的现象(形核密度提高1000倍)[16]可归因于伪调幅分解机制[17]。研究发现,Ti55531合金在550 ℃下时效激活伪调幅分解机制而产生的均质微观组织由细密的α相组成,具有细小析出组织的合金强度可达1.4 GPa,但塑性小于5%。而Ti55531合金在700 ℃下时效激活的形核长大机制产生少量粗大的α相,具有粗大析出组织的合金强度仅有0.9 GPa,但塑性可达18%[18]。由此可见,可通过传统形核长大机制和伪调幅分解机制分别产生不同尺寸的均匀析出组织,但是其相关合金仍然面临着强度和塑性不匹配的挑战,因此急需找到更加有效的微观设计思路及新的热处理方式来进一步优化钛合金的性能。

实际上,生物(植物茎干、动物甲壳等)的自然进化可以通过形成多尺度的分层结构来适应环境进而表现出优异的综合性能[19-22]。基于自然界给予的灵感,学者们提出了通过设计多尺度分层的晶粒结构(例如梯度结构、双峰结构、谐波结构、层状双峰结构等)来优化结构材料的综合性能并取得了巨大成功[23-26]。然而,通过剧烈塑性变形产生多尺度分层的晶粒结构的表面研磨技术或机械加工工艺是十分复杂的,对于具有高比强度的结构材料(如钛合金)来说难以实现。

相场动力学方法作为现代科学研究的重要手段,采用其计算相变过程中微观组织的演化在提高研究效率、降低开发成本方面起到了关键的作用,是设计、优化微观组织的一个新途径[27, 28]。相场模拟法的提出源自于Cahn, Hilliard, Allen等的工作。根据序参量的不同,相场模型通常被分为两类,第一种被称为Allen-Cahn模型,序参量是非保守场,系统需要引入一个额外的场变量来描述微观组织特征[18],这类模型一般被运用在固态相变和金属凝固过程中[15];另一种是所谓的Cahn-Hilliard模型,此时序参量为保守场,例如浓度场,这类模型被广泛应用在调幅分解过程中[28]。

本文通过相场模拟结合实验的方法,首先研究了不同成分和不同时效温度对均质微观组织特征和合金性能的影响规律。然后基于多尺度析出组织的设计思路,通过结合不同的形核机制提出了双步时效和中速冷却的方法以提高钛合金的力学性能。为了更有效地获得最佳的热处理工艺,首先通过热力学数据库耦合相场模拟来筛选微观组织,并预测可能的热处理工艺。实验结果表明,双步时效和中等冷速形成的异质微观组织可以在一定程度上优化合金的综合性能。

2 方 法

2.1 相场模拟

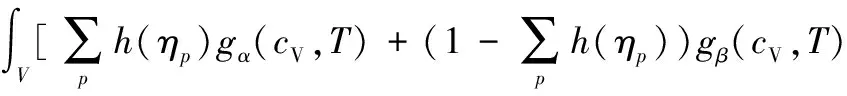

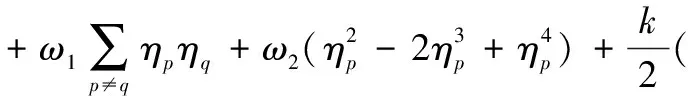

在相场模型中引入保守场(c)和非保守场(η)来描述钛合金(Ti-V二元体系)的总自由能,表达式如式(1)[18]:

(1)

其中cV代表浓度场,ηi代表第i个α变体的结构场;ω1和ω2分别代表了β相和α相之间以及不同α变体之间的能量势垒;k和ε为浓度场和结构场的梯度能量系数;Eelastic代表体系的弹性能;g(c,T)代表体系的化学能,与其相关的热力学数据来自于Pandat热力学计算, 两相的化学能表达式如式(2)和式(3):

gα=(-65.3T+2272.2)+(-53.0T+22850.9)cV

(2)

gβ=(-69.6T+6043.1)+(-32.4T-8263.7)cV

(3)

h(ηi)作为一个插值函数可以将两相的平衡吉布斯自由能曲线连接起来,表达式如式(4)[15]:

(4)

弹性能可以由相场微观弹性理论计算得到[27]:

(5)

(6)

浓度场和结构场的演化过程通过分别求解Cahn-Hilliard方程和Allen-Cahn方程获得[28]:

(7)

(8)

其中,动力学系数M是与溶质元素自扩散系数相关的迁移率,而L则为结构扩散系数。ξc和ξη是与热波动相关的 Langevin 随机噪声项。

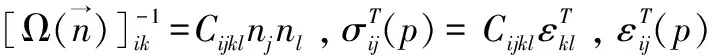

相场模型中使用的参数值在表1中列出,其中Enorm和Vm代表能量归一化系数。

表1 参数数量表

2.2 实验方法

Ti1023的化学成分为9.95%V,1.66%Fe,3.17%Al,其相变温度为(800±5)℃[29]。首先将试样在850 ℃下固溶处理 45 min,然后分别进行:① 单步时效,试样在650,600和550 ℃下分别时效3 h,随后淬火;② 双步时效,试样首先在650 ℃下时效10 min 然后降温至550 ℃时效3 h,随后淬火。Ti55531的化学成分为5.2%Al,4.79%Mo,4.83%V,2.77%Cr,1.07%Zr,0.35%Fe,将其在850 ℃下固溶处理45 min后分别以水冷、炉冷、4 h冷却、8 h冷却、16 h冷却和32 h冷却从850降至550 ℃,随后淬火。所有试样进行热处理前,留有加工余量(0.5~3 mm)。用于扫描电子显微镜(SEM)分析的试样依次在2%(体积分数)HF、8% HNO3和 90% H2O 的溶液中进行腐蚀,随后用型号为Verios 460的SEM观察其微观组织。圆柱形的拉伸试样直径为6 mm、标距为30 mm(ASTM E8),然后用 INSTRON 1195试验机在5.6×10-4s-1的恒定应变速率下进行拉伸试验。

3 结果与讨论

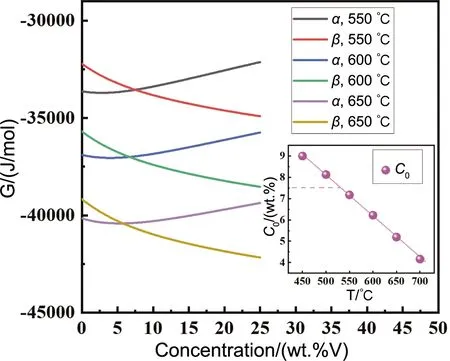

3.1 不同V元素初始浓度对微观组织的影响

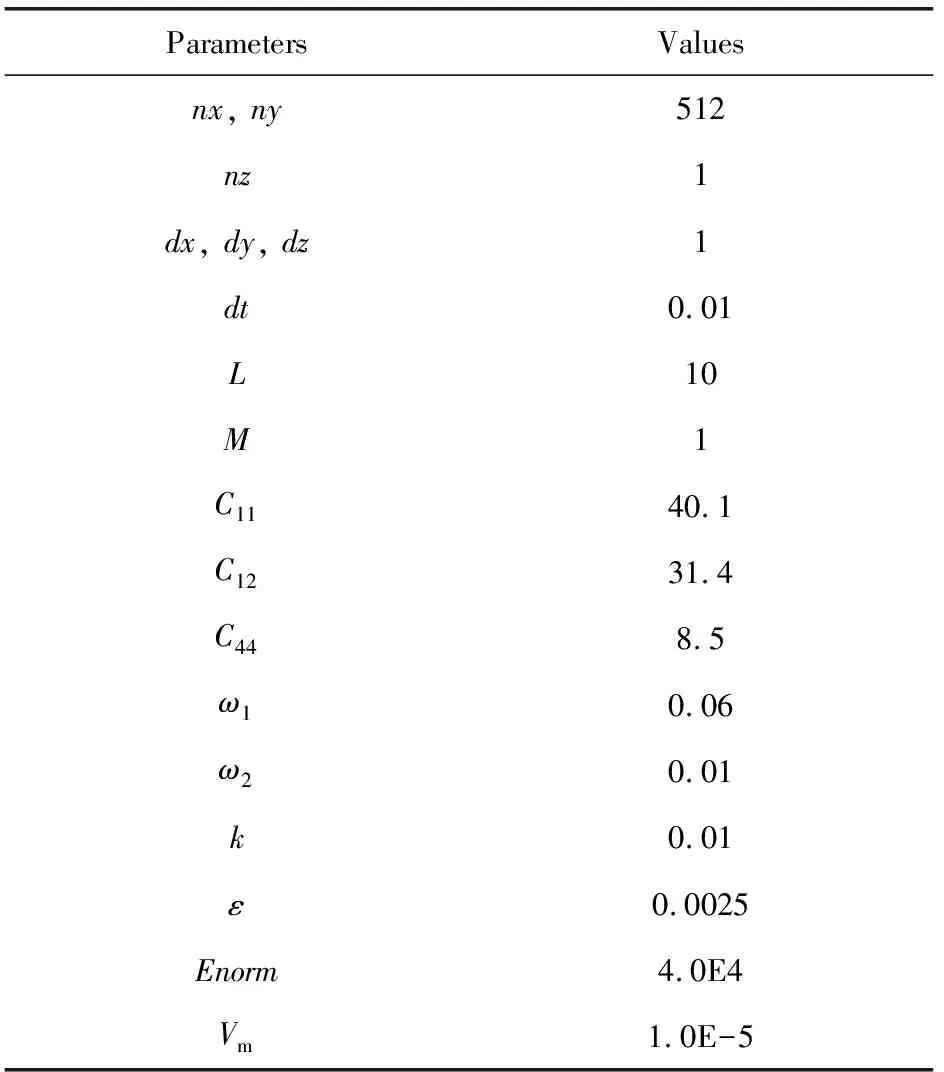

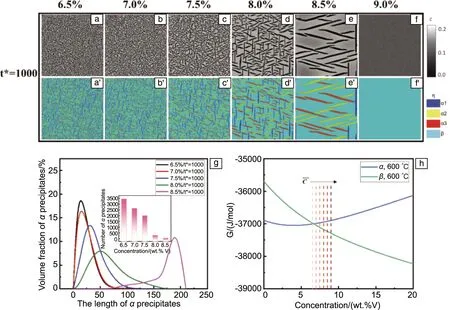

二元Ti-V系统中V元素的初始浓度对微观组织的形貌有着重要的影响。第一部分研究了具有不同V元素初始浓度的Ti-V体系在600 ℃下时效相同时间的微观组织特征。模拟结果如图1所示,图1a~1f分别显示了V元素初始浓度(质量分数)为6.5%,7.0%,7.5%,8.0%,8.5%和9.0%时,体系经过长时间时效后(t*=1000模拟时间步)浓度场的演化结果。其中深灰色区域代表贫V元素的α相,而浅灰色区代表富V元素的基体β相。图1a′~1f′则显示了长时间时效后的结构场演化结果,其中浅蓝色区域代表基体β相,深蓝色、黄色和红色分别代表了3个α变体。结合图1g的统计结果,发现α析出相的尺寸分布均呈现单峰分布,且随着体系V元素初始浓度的降低,峰值变大且逐渐向左移动,这表明α析出相的尺寸逐渐减小。此外,图1g插图所示α相数量会在V元素初始浓度为7.5%时出现突增。微观组织的浓度依赖性可归功于不同的形核机制[16]。图1h显示了Ti-V体系在600 ℃下的自由能曲线,将两相的交点定义为c0点。一般地,初始浓度在c0点的左侧具有更大的驱动力,导致结构转变更容易发生,即伪调幅分解机制[15];而当初始浓度在距离c0点较远的右侧时,体系的形核方式则以经典的形核长大机制为主[15]。若初始浓度略大于c0点(△c<2.0%,质量分数)[30],结构相会因为浓度的扰度发生迅速转变,浓度随后则缓慢地向平衡值移动,伪调幅分解机制被激活。α析出相在初始浓度为7.5%时数量的突增可归因于经典形核机制转化为伪调幅分解机制。由此可知,初始浓度和c0点的差值(△c)与形核机制息息相关,但浓度调控形核机制在实验中较难实现。是否可以固定合金成分,通过简单的热处理改变c0点的值,激活不同的形核机制进而调控微观组织?热力学计算发现,钛合金自由能曲线中c0随温度降低而线性增加,如图2所示,因此可以通过调控热处理温度、时间、冷却速度来调控相变机制及对应的析出组织。

图1 具有不同V元素初始浓度的Ti-V体系在600 ℃下时效后微观组织演化的相场动力学模拟结果:(a~f)浓度场的演化结果;(a′~f′)结构场的演化结果;(g)不同V元素初始浓度的Ti-V体系经过相同热处理后α相长度和体积分数的关系,插图为α相数量的变化;(h)600 ℃时α相和β相的自由能曲线,虚线为体系不同的初始浓度

图2 不同温度下α相和β相的自由能曲线,插图为c0点与温度的关系

3.2 不同时效温度对微观组织和性能的影响

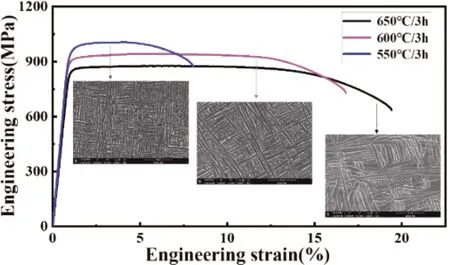

图3描述了Ti1023合金在不同温度(650,600,550 ℃)下时效3 h后的力学性能曲线[31],插图分别显示了相应的微观组织。实验结果表明,高温时效后合金具有较高的塑性和较低的强度,低温时效相反,微观组织描述了均匀分布的α相,其尺寸和数量随时效温度的降低而分别减小和增加。这表明传统单步时效产生的均质组织仍然面临着强度-塑性无法同时匹配的挑战。能否设计一种同时包含大尺寸和小尺寸的双峰异质组织,使合金将同时具有良好的强度和塑性?

为了获得多尺度析出组织,首先通过热力学耦合相场模型进行多步时效及冷速的设计。通过Ti1023的钒当量[18]计算,获得二元Ti-V合金的初始成分为7.5% V。图4a~4i所示的模拟结果展示了二元Ti-7.5V体系在不同温度(650,600,550 ℃)下时效不同模拟时间(t*=100,300和1000)后浓度场的演化结果,而图4g′~4i′为结构场在较长模拟时间(t*=1000)后的微观形貌,模拟获得微观组织的温度依赖趋势与图3[31]的实验结果吻合,随着时效温度的降低,α相的数量会升高且在600 ℃以下出现突增(图4j)。此外,根据微观组织的时间依赖性,发现高时效温度产生的粗大α相的长度会随着模拟时间的增加而增大,而低温产生的细小α相对模拟时间不敏感。不同热处理条件下α相体积分数和尺寸的相关统计结果如图4k所示。在不同温度和时间下时效获得的α析出相的体积分数和长度均遵循单峰分布。随着时效时间的增加,粗大α相体积分数的增量远远大于细小α相。因此,改变时效温度可以有效地调控α相的密度,改变时效时间对控制α相的大小起着重要作用。

图3 Ti1023在不同温度下(650,600,550 ℃)时效3 h后的性能曲线[31],插图为不同热处理工艺所获得的微观组织的SEM照片

图4 Ti-7.5V体系在不同温度下时效不同模拟时间后微观组织演化的相场动力学模拟结果:(a~i)浓度场的演化结果;(g′~i′)结构场的演化结果,(j)不同温度下α相的数量(t*=1000);(k)不同热处理条件后α相长度和体积分数的关系

微观组织的温度依赖性与c0点的值密切相关。图2包含了不同温度下α相和β相的能量曲线,插图所示的c0点随温度的降低而升高。当温度较高时,形核机制以经典的形核长大机制为主(△c>2.0%),基体将析出数量较少的α相;当温度降至600 ℃时,伪调幅分解机制被激活(△c<2.0%),析出大量α相。由此可见,与温度相关的形核机制对微观组织的形貌有着重要的影响。

3.3 双步时效对微观组织和性能的影响

单步时效结果表明,钛合金的微观组织、力学性能与时效温度和时间息息相关,结合温度对两种形核机制的影响提出了双步时效的工艺以获得多尺度析出组织。

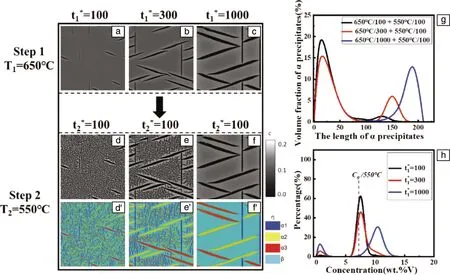

为了获得尺寸差异较大的α相,根据图4组织尺寸选定了650和550 ℃两个时效温度,研究了第一阶段高温时效时间对微观组织的影响。由于第二阶段低温时效产生的α相对时间不敏感,因此不研究第二阶段时效时间对微观组织的影响。图5的模拟结果显示双步时效可以有效地获得多尺度析出组织,并且第一阶段时效时间对多尺度析出组织的形貌影响较大。随着时效时间的增加,粗大α相的体积分数和长度逐渐变大,而细小α相的体积分数明显减小(图5g)。若时效时间足够长,β相基体的浓度升高(图5h)导致伪调幅分解机制被抑制,多尺度异质组织无法形成。因此,保证短时间的高温时效是形成多尺度析出组织的关键。

图5 Ti-7.5V体系在双步时效下微观组织演化的相场动力学模拟结果:(a~c)第一阶段高温时效不同模拟时间后浓度场的演化结果;(d~f)第二阶段低温时效后浓度场的演化结果;(d′~f′)双步时效后结构场的演化结果;(g)不同热处理条件下α相长度和体积分数的关系;(h)第一阶段高温时效不同时间后体系的浓度分布,虚线为550 ℃下c0点的值

此外,为了筛选不同的时效温度,固定高温时效时间,研究了第一阶段时效温度对微观组织的影响。图6所示的模拟结果表明,随着第一阶段时效温度的降低,粗大α相的数量变多,长度变小,体积分数增加,导致细小α相的数量和体积分数减小(图6m),因此多尺度析出组织变得越来越不明显。当第一阶段温度降低至620 ℃时,细小α相因空间和高浓度基体(图6n[31])的限制无法析出,导致最终形成均质组织。因此,双步时效中足够大的时效温差对异质组织的形成起着关键性的作用。

图6 Ti-7.5V体系在双步时效下微观组织演化的相场动力学模拟结果:(a~f)第一阶段不同温度时效相同模拟时间后浓度场的演化结果;(g~l)第二阶段不同温度低温时效相同模拟时间后浓度场的演化结果;(g′~l′)双步时效后结构场的演化结果;(m)不同热处理条件下α相长度和体积分数的关系;(n)第一阶段不同温度时效后体系的浓度分布,虚线为550 ℃下c0点的值[31]

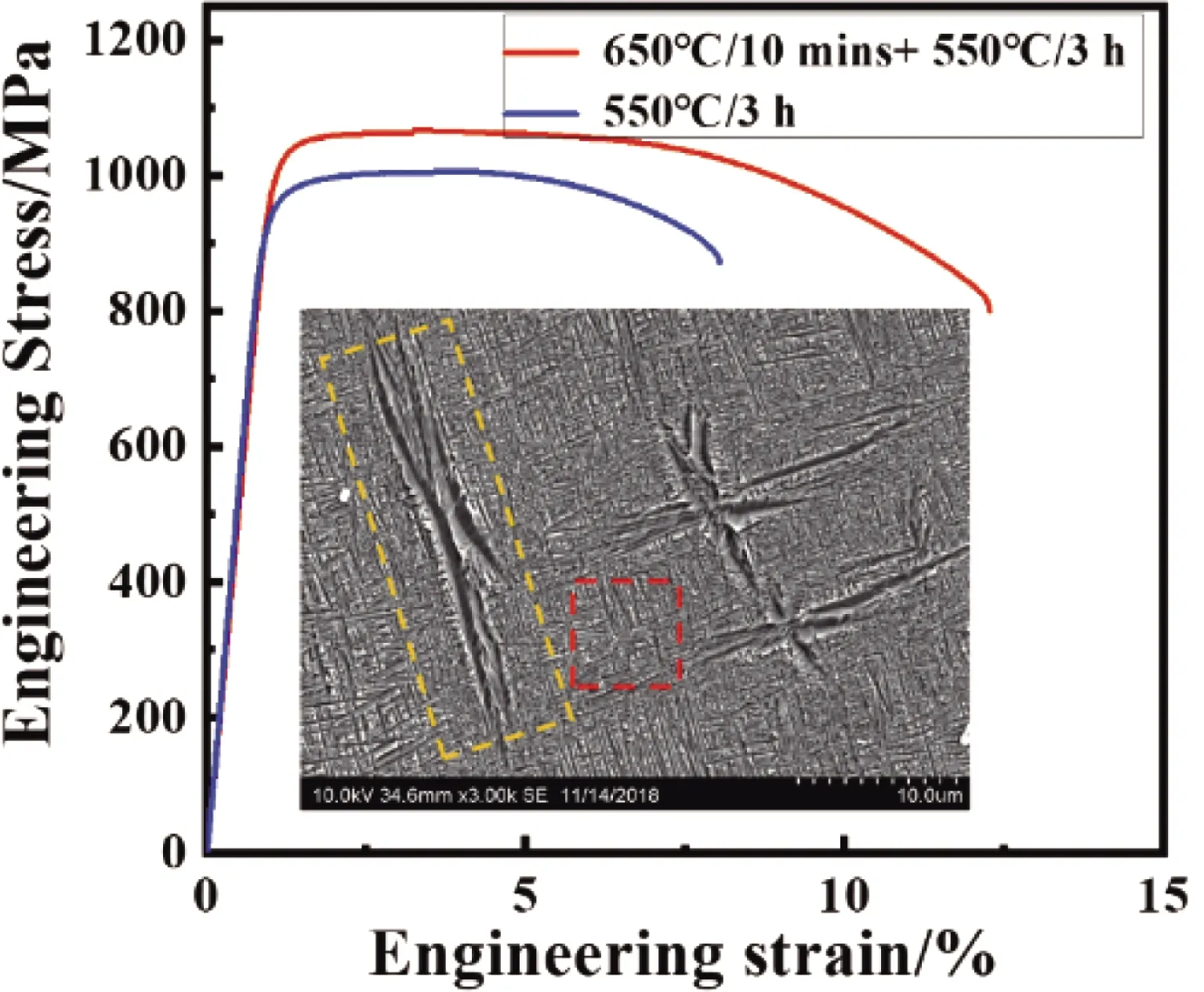

基于模拟结果对Ti1023进行了双步时效热处理设计:将经过固溶处理的合金首先在650 ℃下短时间时效10 min,然后降温至550 ℃时效3 h,最后淬火。为了保证晶内形核[30],第一阶段没有选择更高的时效温度。图7插图所示的SEM照片表明了双步时效可以同时产生具有粗大α相和细小α相的异质组织,黄色虚线和红色虚线分别标注了粗大α相和细小α相所在区域。双步时效后的力学性能与传统550 ℃单步时效后的相比具有更高的强度和更好的塑性,达到了强度和塑性的同时提高[31]。

图7 Ti1023双步时效后的性能曲线[31],插图为异质微观组织的SEM照片

3.4 冷速对微观组织和性能的影响

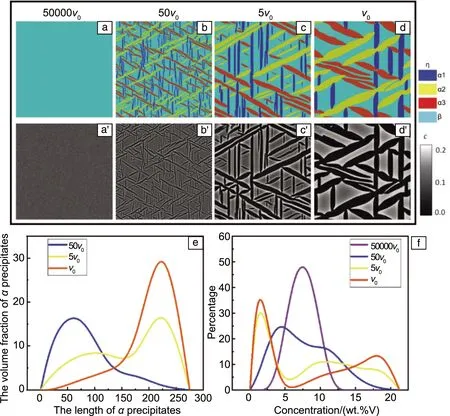

双步时效可以获得多尺度析出组织,若将热处理工艺拓展为多步时效,是否可进一步得到不均匀多尺度α相的异质组织?连续降温作为一种特殊的多步时效,实验研究发现不同的冷速可以影响钛合金的相变行为和微观组织[32, 33]。通过调控连续冷速,研究了不同冷速对微观组织的影响。图8描述了相场模拟获得的不同冷速下的微观组织状态,随着冷速的降低,微观组织经历了4种不同的状态,即纯β相组织、由细小α相组成的均质组织、多尺度α相的异质组织以及由大尺寸α相组成的均匀组织。从图8a和8a′可以看出,对于非常快的冷速,系统既没有发生结构转变也没有浓度扩散,微观组织保持纯β相不变。随着冷速的降低,结构转变伴随着浓度的扩散而发生(图8b和8b′,8c和8c′,8d和8d′),微观组织特征也逐渐从均匀分布的细小α相变为多尺度α相,再变为均匀分布的大尺寸α相。不同冷速下α相的长度和浓度分布的统计结果如图8e和8f所示。图8e显示了α相长度和体积分数之间的关系。当冷速为50v0时,α相在小尺寸区域出现峰值;当冷速降低到5v0,获得具有明显双峰分布的多尺度微观组织;随着冷速的继续降低(v0),α相的长度增加并只在大尺寸区域出现峰值。从图8f的浓度分布结果可知,随着冷速的降低,浓度分布逐渐从单峰分布变为双峰分布,其中冷速50v0所对应的低浓度峰在5%附近,而非α相的平衡浓度(≈2%)。

图8 Ti-7.5V体系经过不同冷速后所形成的微观组织演化的相场动力学模拟结果:(a~d)结构场的演化结果,(a′~d′)浓度场的演化结果,(e)α相长度和体积分数的关系,(f)体系的浓度分布

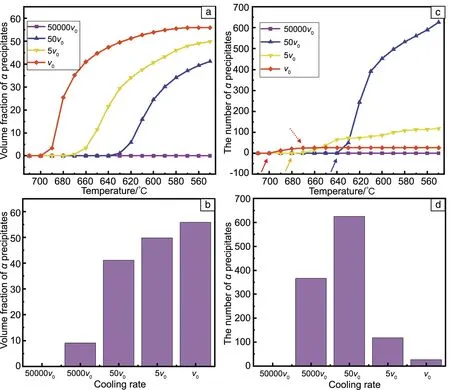

图9进一步分析了降温过程中析出α相的体积分数和数量的变化规律,结果表明α相的体积分数随着温度和冷速的降低而增加。这可以诉诸于其体系自由能的变化,即温度越低平衡体积分数越高,越慢的冷速导致热处理时间越长,α相的实际体积分数则越接近平衡体积分数。根据图9c显示的α相数量(结构场)的统计结果,发现其数量在冷却过程中呈现逐渐增加的趋势。随着冷速的降低,550 ℃时α相的最终形核数量先增加后减小(图9d),且形核开始温度(图9b中实线箭头所指)逐渐增高。当冷速十分缓慢时(v0),形核结束温度(图9b中虚线箭头所指)出现。据此推断形核开始温度的变化和形核结束温度的出现可激活或抑制不同的形核机制,从而改变合金的微观组织特征。

图9 不同冷速下α相的体积分数和数量的统计结果:(a)在不同冷速的降温过程中α相的体积分数随温度的变化;(b)不同冷速降温至550 ℃下α相最终的体积分数;(c)在不同冷速的降温过程中α相的数量随温度的变化;(d)不同冷速降温至550 ℃下α相最终的数量

结构场和浓度场随温度的演化为不同冷速对应不同形核机制的猜想提供了更直接的证据。图 10a和10a′表明,拥有较低形核开始温度的快冷(50v0)所形成的α相核心符合伪调幅分解机制特征:结构迅速达到平衡值(结构转变完全)而浓度场缓慢地向平衡演化。值得注意的是,中速冷却(5v0)产生的α相核心同时包含两种不同的形核机制。除了低温区域浓度扩散和结构转变不同步的伪调幅分解机制(图10c和10c′)外,高温区域经典的形核长大机制占主导地位,其中结构转变和浓度扩散同时达到平衡值(图10b和10b′)。如果冷速较慢(v0),低温区域的伪调幅分解机制因形核结束温度的出现被抑制,α相核心的析出以经典的形核长大机制为主,这可以由图10d和10d′中浓度场和结构场同时达到平衡值来证明。

图10 不同冷速下结构场和浓度场随温度的演化

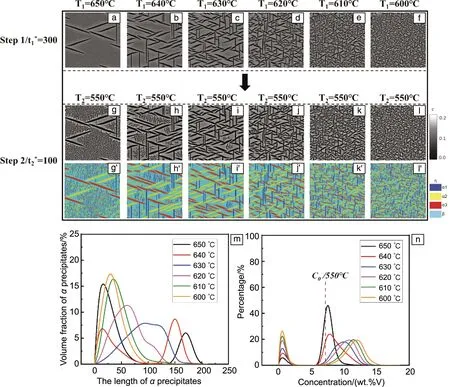

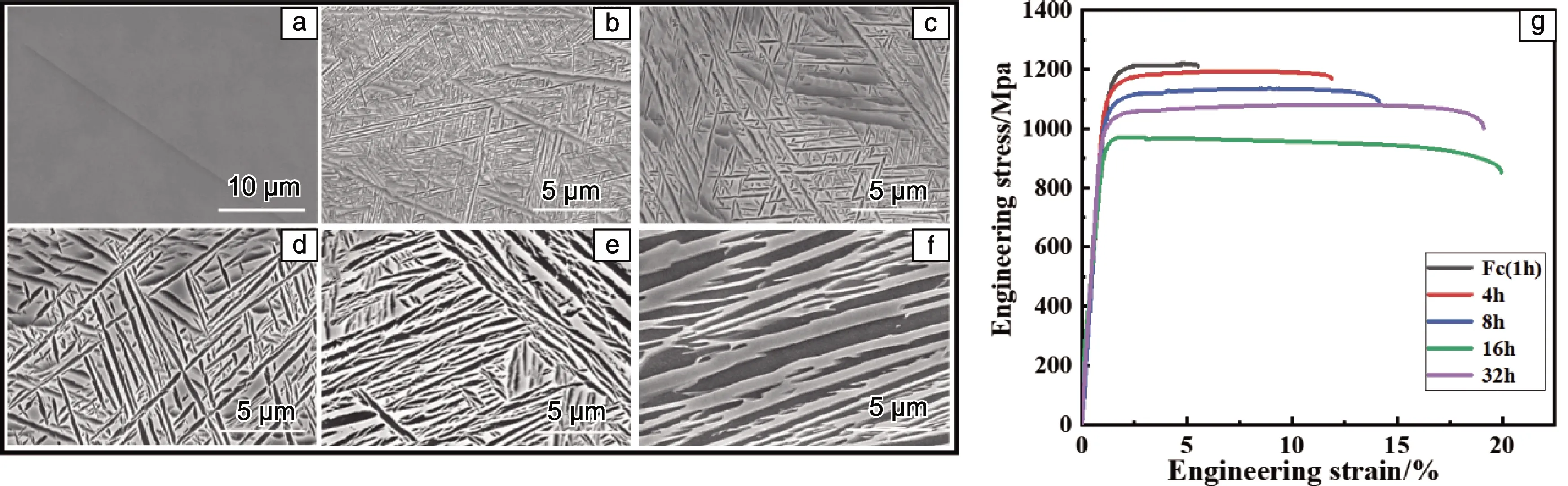

根据模拟结果,实验选择Ti55531从850 ℃以不同冷速降至550 ℃,图 11a~11f分别对应水冷、炉冷、4 h冷却、8 h冷却、16 h冷却和32 h 冷却后的SEM照片。水冷因冷速过快合金无法发生结构转变从而保持纯β相基体不变(图11a);随着冷速的降低,微观组织逐渐由α相尺寸差异较小的均质结构(图11b)转变为尺寸差异越来越大的异质组织(图11c~11e);若冷速继续降低,细小α相逐渐减少,最终形成只由粗大α相组成的均质组织(图11f)。微观组织所对应的拉伸曲线如图11g所示,由快速炉冷产生的细小α相均质组织强度高、塑性低;而由32 h慢冷形成的粗大α相均质组织则具有高塑性,但强度有所损耗。介于快冷和慢冷之间的中速冷却可使合金的强塑性得到平衡。与粗大α相均质组织的性能相比,16 h中速冷却产生的异质组织在塑性(~18%)几乎不减少的情况下,强度(~1050 MPa)得到提升。在β钛合金中,找到合适的冷速设计异质组织对优化合金的综合性能具有十分重要的意义。

图11 Ti55531在不同冷速下的微观组织的SEM照片(a~f)和性能曲线(g):(a)水冷,(b)炉冷,(c)1.25 ℃/min,(d)0.625 ℃/min,(e)0.3125 ℃/min,(f)0.15625 ℃/min

4 结 论

本文通过相场模拟结合实验的方法,验证了不同成分的β稳定元素和温度对钛合金微观组织的影响规律,成分越低,温度越低,均匀分布的α析出相尺寸越小,密度越高。揭示了低温伪调幅分解机制和高温经典形核长大机制对析出相尺寸、密度的影响规律。进一步提出了通过双步时效和连续冷却的热处理工艺同时激活经典形核长大机制和伪调幅分解机制来设计多尺度微观组织并优化合金性能的新思路。模拟结果表明,双步时效获得同时具有粗大α相和细小α相的双峰异质组织需要:① 短时间高温时效,② 高低温时效具有较大的温差(>100 ℃)。调控冷速获得多尺度的异质组织需要要保证冷速适中。进一步的实验结果表明,通过双步时效及中速冷却可以有效地获得多尺度析出组织,获得的组织可以有效地优化钛合金的力学性能,为新型钛合金的设计和开发提供新的思路。