航空发动机锥体冷却气孔缩孔行为研究

2022-08-06丁晋舒琴钟代银王平友黄思谦

丁晋,舒琴,钟代银,王平友,黄思谦

(中国航发贵州黎阳航空动力有限公司,贵阳550014)

0 引言

近年来,随着我国航空事业的飞速发展,如何进一步提高航空发动机的推重比,是现阶段制约航空事业发展的一个主要问题。提高航空发动机的推重比,其核心在于要提高航空发动机的工作效率,即提高其热效率[1]。这对于材料的耐高温、耐冲蚀和高压等性能提出了更高的要求(>1100℃),这已达到高温合金极限状况(1075 ℃)。目前,行业内普遍采用喷涂热障涂层和气膜冷却两大关键技术,来延长热端部件的高温使用寿命。

热障涂层包含一层低热导率的陶瓷涂层,该层主要起隔绝热量的作用[2-5]。陶瓷层的厚度范围主要涵盖0.05~1 mm,具体的涂层厚度取决于发动机设计时对热端部件表面涂层隔热性能的要求。如发动机前级涡轮叶片往往采用电子束物理气相沉积技术制备柱状晶涂层,该涂层厚度一般在0.05~0.10 mm;而对于燃烧室内壁往往采用大气等离子喷涂技术制备层状厚热障涂层,其涂层厚度可以达到、甚至超过1 mm。将热障涂层沉积在高温合金的表面,可以保障基体材料在高温环境中稳定工作,有效提高了基材的使用寿命。

气膜冷却技术是通过对合金基材进行钻孔,进而使部分冷气流到热端部件表面形成气膜冷却效果。在实际应用中,气膜冷却的效果往往远大热障涂层本身的隔热效果,因此成为了热端部件防护的重要方式。当前,冷却气孔的主流加工工艺是电火花加工[6,7],并已经相对成熟,其优势在于开孔位置精准,效率高,材料可选择范围大。此类组件的工序一般先采取电火花打孔加工,再进行喷涂热障涂层工序。而这样也就不可避免的造成在喷涂的过程中,热障涂层遮蔽或进入冷却气孔内部,对冷却气孔的尺寸和性能造成一定影响。对于航空发动机热端涡轮叶片的冷却气孔研究已经较为广泛[8-10],而随着发动机工作温度不断升高,发动机其他热端部件在原先热障涂层基础上,也逐渐向增加气膜孔设计方向发展,而目前针对其他热端部件的气孔膜研究鲜有报道,因此需要深入研究。

本文针对航空发动机热端的喷嘴锥体组件进行冷却气孔缩孔行为的研究。由于冷却气孔孔径对锥体冷却效果及发动机效率影响很大,本文研究了不同孔径的冷却气孔受热障涂层喷涂影响下的缩孔行为。

1 试验

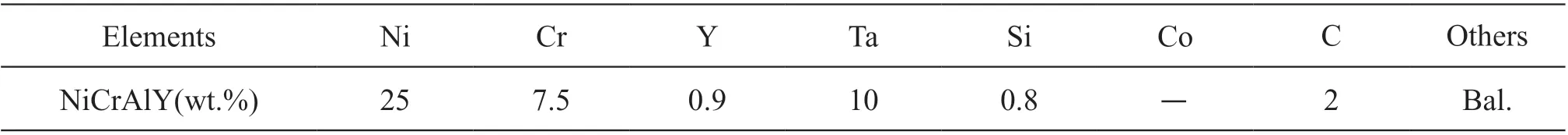

本研究所用的基体为镍基高温合金材质的锥体零件,其合金化学成分如表1 所示。采用电火花工艺对锥体基材进行打孔(冷却气孔),设计了五种冷却气孔直径尺寸,分别为0.8 mm,1.0 mm,1.2 mm,1.4 mm 和1.6 mm,孔深方向与基材表面垂直。全部开孔完毕后,用砂纸对孔的边缘进行打磨,然后用酒精进行清洗,吹干。

表1 镍基高温合金基材的成分Table 1 The composition of nickel-based superalloy substrate

采用大气等离子喷涂技术进行热障涂层底层和面层的制备。选用的热障涂层底层和面层粉末分别为NiCrAlY 粉末(矿冶科技集团有限公司,KF-308)和氧化钇部分稳定氧化锆(矿冶科技集团有限公司,KF-230),其成分如表2 和表3 所示。喷涂前,先用80 目白玉砂对基材进行吹砂处理,保证零件表面具有较高的粗糙度。采用Metco Unicoat F4 喷涂系统在锥体零件表面进行热障涂层制备,喷涂时喷枪与基材表面垂直,锥体自轴旋转,喷枪进行水平往复运动,从而完成对锥体表面整体的喷涂。控制底层喷涂厚度约0.1 mm 左右,控制面层喷涂厚度在0.2 mm 左右。

表2 原料NiCrAlY 粉末成分Table 2 Composition of NiCrAlY powder

表3 原料ZrO2-Y2O3 粉末成分Table 3 Composition of ZrO2-Y2O3 powder

在涂层喷涂后,一部分涂层会在冷却气孔边缘外延沉积(该部分被定义为喷涂余量),导致冷却孔直径变小,造成缩孔现象,进而影响零件使用时的气流总量。缩孔现象可以采用缩孔率进行定量描述。本文采用两种方法测试和计算缩孔率,一种是通规法(又称机械法),该法采用不同测量尺寸(相邻规格相差0.05 mm)的通规对每个气膜孔逐个进行测量,测量出喷涂前后的孔径,对同一名义孔径的测量孔径进行算数平均,可以获得喷涂前后的实际孔径,进而计算出缩孔率(该法缩孔率等于喷涂前后孔径之差与喷涂前孔径之比);另一种是金相法,该法是使用图像分析软件,在放大300~500 倍的图像中进行测量,测出喷涂余量的长度(该法缩孔率等于喷涂余量平均值与孔径半径之比)。在喷涂前后锥体充分冷却后进行测量,锥体合金基材的孔隙自身绝对尺寸未发生变化,因此不影响以上缩孔率的测试和计算。

2 结果及分析

2.1 涂层整体组织分析

图1 展示了锥体零件不同孔径的冷却气孔及气孔处热障涂层结构。从宏观尺度看,不同孔径尺寸处的热障涂层整体结构、涂层厚度并无明显差异,说明锥体喷涂热障涂层具有较好的结构一致性;同时,所有样品上热障涂层均呈现良好的结合,未观察到涂层剥落或掉块现象。所有试样气孔边缘过渡区的涂层与基材界面处均存在一定的组织缺陷,后文将对此进行详细分析。

图1 锥体零件冷却孔处喷涂涂层组织:(a)名义孔径0.8 mm;(b)名义孔径1.0 mm;(c) 名义孔径1.2 mm;(d) 名义孔径1.4 mm;(e) 名义孔径1.6 mmFig.1 The coating microstructure at the cooling holes of the conical assembly: (a) nominal hole size of 0.8 mm;(b) nominal hole size of 1.0 mm;(c) nominal hole size of 1.2 mm;(d) nominal hole size of 1.4 mm;(e) nominal hole size of 1.6 mm

图2 展示了典型的热障涂层显微结构,最外侧的等离子喷涂陶瓷面层呈现典型的喷涂层状结构,涂层内存在大量的孔隙和微裂纹形貌,采用图像法测定孔隙率约20%,面层厚度约0.2 mm,与设计值相符;合金底层也由等离子喷涂,呈现层状结构,合金颗粒在大气环境中出现一定氧化现象,因此形成的涂层内夹杂内氧化物和界面裂纹形貌,底层厚度约为0.1 mm,也与设计值相符。从显微组织看,陶瓷面层与合金底层界面、底层与基材界面均结合牢固。

图2 喷涂后锥体零件涂层截面的微观组织形貌Fig.2 The microstructure morphology of the coating section of the conical assembly after spraying

2.2 缩孔率分析

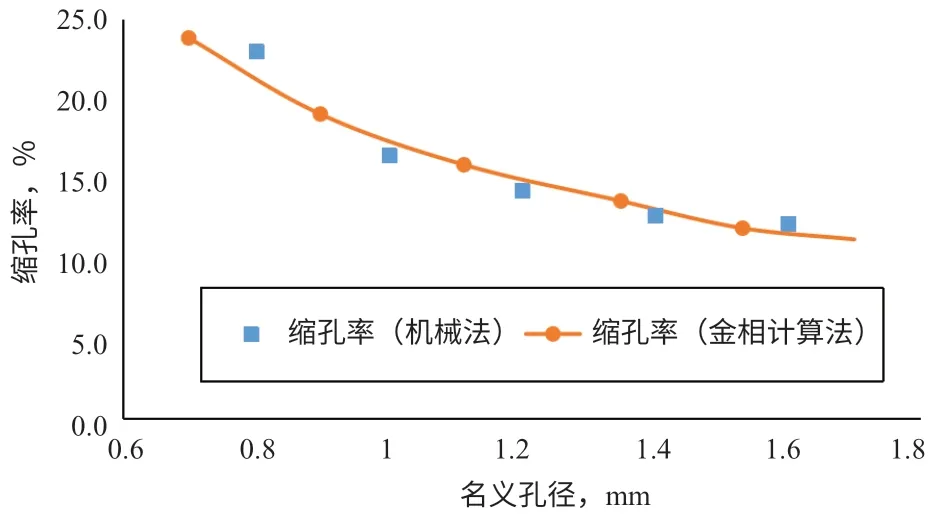

采用通规机械测量法对锥体零件上数百个孔喷涂前后的孔径进行了检测,检测结果见表4。通过对比喷涂前后孔径可以发现,喷涂涂层后冷却气孔均出现了缩孔现象。名义孔径为0.8 mm、1.0 mm、1.2 mm、1.4 mm、1.6 mm 的气孔的缩孔率分别为23.0%,16.5%,14.3%,12.7%,12.2%。这表明孔径越小,缩孔率越大,这是因为同等的涂层喷涂余量对小孔径的缩孔率影响更大。

表4 锥体零件冷却孔尺寸及缩孔率统计表(相邻规格相差0.05mm)Table 4 Statistical table of cooling hole size and shrinkage rate of conical assembly

名义孔径:1.4 mm喷涂前 喷涂后缩孔率实测孔径(mm) 数量 实测孔径(mm) 数量1.35 146 1.2 82 12.7%1.3 4 1.15 68名义孔径:1.6 mm喷涂前 喷涂后缩孔率实测孔径(mm) 数量 实测孔径(mm) 数量1.55 60 1.35 138 1.50 88 1.30 10 12.2%1.35 2 1.20 2

采用机械法(表4 数据)和金相法对冷却气孔处形成的喷涂余量测试结果如图3 所示。结果表明,两种方法测得的喷涂余量长度范围约为0.08~0.01(平均值约为0.09 mm),且喷涂余量长度与孔径大小无明显关系,即不同孔径处的喷涂余量基本一致。金相法测得的喷涂余量稍高于通规机械法测试结果,这是因为金相法测量时选取的是孔内基材面与涂层余量最远位置的距离,因此测试结果偏高。将表4 中机械法测得的缩孔率数值和采用金相法(采用固定的喷涂余量数值进行计算)测得的缩孔率进行对比可以发现(图4),两种方法获得的缩孔率规律一致,这也再次说明了喷涂余量不随孔径而发生变化。

图3 机械法与金相法对喷涂余量长度测定结果的对比Fig.3 Comparison of the results of the overspray length measured by mechanical and metallurgical methods

图4 缩孔率测定及计算结果的对比Fig.4 Comparison of the results of the hole-shrinkage rate by mechanical measurement and calculation method

2.3 过喷组织及机理分析

图5 展示了典型冷却气孔处喷涂涂层的显微组织。结果显示,热障涂层在远离气孔处的显微形貌与图2 所分析的基本一致;但是在气孔边缘过渡区,涂层组织出现明显变化,包括出现喷涂余量、面层厚度减小、涂层与基材界面缺陷增多等现象。这是因为在此结构突变处部分颗粒无法充分撞击到基材而飞离或形成软连接,喷涂颗粒沉积效率下降,因此涂层此处的孔隙率率增加、厚度减薄、缺陷增加。对比孔的左侧和右侧发现,左侧的喷涂余量长度大于右侧。为进一步证实该发现,我们对所有不同孔径的喷涂余量进行了测量和统计,结果如图6 所示。该结果表明,所有气孔的左侧的涂层喷涂余量均大于右侧。进一步结合喷涂试验过程发现,在锥体零件喷涂时,虽然喷枪与基材表面相互垂直,但是锥体本身自轴旋转(由孔左向孔右方向旋转),因此相对于基材表面,喷涂粉末颗粒的沉积方向实际上并不垂直,而是产生了斜角度沉积效应。基于以上分析,图7 总结了冷气孔涂层沉积的基本原理。由于锥体自左向右旋转,喷涂颗粒除了向下的速度,相对于锥体还形成了向左的速度,因此喷涂颗粒相对于锥体基材形成了左下方向飞行速度,这样对冷却气孔的左侧形成了一定的喷涂视野区,这就造成了孔的左侧相对更容易沉积上多余涂层。孔边缘过渡区涂层喷涂余量的形成造成了表面孔径的缩小,即缩孔现象(本研究中的缩孔率约为12%~23%)。

图5 典型冷却气孔处喷涂涂层显微组织:(a)冷却孔左侧; (b)冷却孔右侧Fig.5 Typical microstructure of the sprayed coatings at cooling hole: (a) left side of cooling hole; (b) right side of cooling hole

图6 孔左侧与右侧喷涂余量长度结果统计Fig.6 Data statistic of the overspray length at the left and right side of the holes

图7 冷气孔涂层沉积原理图Fig.7 Schematic drawing of the coating spraying process at the cooling holes

进一步对孔内壁进行观察发现(图8),内壁也沉积有涂层物质,包括金属沉积物和陶瓷沉积物,且受斜角度沉积效应影响,孔左侧位置沉积量更大。由沉积物形态来看,金属沉积物主要为球状或类球状,陶瓷沉积物以团聚状为主。其中球状或类球状金属沉积物是喷涂金属底层时部分喷涂颗粒飞行进入孔内沉积形成,由于颗粒保持着原有球形形态、无扁平化过程发生,说明该颗粒在内壁沉积时撞击速度非常小,因此推断此处的气流速度已远低于正常喷涂焰流速度。孔的左侧和右侧均出现沉积物,说明气流在孔内出现了较大的扰动(原理示意图如图7 所示),这也和高速的喷涂焰流部分进入孔内时进行减速有关。随着气孔深度的增加,沉积物含量减小,这是由于沉积物逐渐冷却后粘附能力下降造成的。对多个样品孔内沉积物显微组织进行观察发现,此类内壁沉积物中尤其是沉积物与基材内壁的连接处均存在大量的孔隙、裂纹等缺陷,再结合沉积物并未发生正常涂层成型时的扁平化现象来看,这种内壁沉积物与基材是软连接,即结合力很弱。从工程化应用角度讲,在零件正式使用前这种软连接沉积物应该尽可能被去除,否则在锥体零件正式服役过程中沉积物发生脱落后会卷入高温高速燃气中,容易对发动机其他热端部件形成额外的热冲蚀破坏。由于是软连接,该沉积物可通过内孔刷或高速气流冲刷等方式清理去除,对于软连接沉积物的清理去除工艺将是未来更进一步的研究方向。

图8 孔壁沉积物显微结构分析Fig.8 Microstructure of the deposited materials at the internal surface of holes

3 结 论

本文主要针对航空发动机热端喷嘴锥体零部件气膜冷却孔涂层喷涂时的缩孔行为进行了研究。采用通规机械法和金相法对五种孔径(0.8 mm、1.0 mm、1.2 mm、1.4 mm、1.6 mm)冷却气孔进行了喷涂热障涂层前后的尺寸测量和统计,结果表明,两种方法测得的喷涂余量平均长度约为0.09 mm,且喷涂余量长度与孔径大小无明显关系。喷涂余量的形成造成了表面孔径的缩小,缩孔率约为12%~23%。且孔径越小,缩孔率越大。通过进一步显微组织分析发现,受喷涂过程中锥体零件自轴旋转(自左向右)的影响,喷涂焰流中颗粒相对沉积方向并非与基材表面完全垂直,而是形成了斜角度沉积效应,即孔左侧方位处涂层沉积更容易,因此气孔左侧的喷涂余量更长。另外,气孔内壁沉积颗粒物与基材界面处缺陷多、连接弱,且考虑到这些颗粒物可能会对实际发动机其他热端部件造成热冲蚀破坏,建议清理去除。