偏压参数对多弧离子镀CrN 薄膜力学性能的影响

2022-08-06李碧晗詹华李振东吴佳亿汪瑞军

李碧晗,詹华,李振东,吴佳亿,汪瑞军*

(1.中国农业机械化科学研究院集团有限公司,北京 100083;2.土壤植物机器系统技术国家重点实验室,北京 100083;3.北京金轮坤天特种机械有限公司,北京 100083)

0 引言

CrN 薄膜由于其优异的抗氧化性、耐腐蚀性、低摩擦系数和高耐磨性,被广泛应用于刀具、模具、机械部件表面强化和防护、日常用金属制品和工艺品表面装饰等方面[1-2]。多弧离子镀膜技术以冷阴极真空弧光放电为理论依据,利用引弧装置,使阴极电弧靶表面发生电离[3]。多弧离子镀技术由于具有镀膜效率高、绕射性能良好、可精确控制膜层厚度、可选镀膜材料范围广、能耗低、对环境污染小等优点,成为PVD 技术中的主要镀膜方法之一[4-7],然而大颗粒缺陷的存在严重限制了多弧离子镀技术的应用范围。由于偏压对离子迁移率和离子轰击效应的影响较大,因此偏压对薄膜表面形貌和力学性能至关重要[8]。薄膜制备方法具有特殊性,薄膜通常存在较高的残余应力,残余应力的存在可能导致薄膜性能发生改变,严重时会导致薄膜开裂、剥落、甚至失效,极大地影响薄膜器件的性能和使用寿命[9]。

本文利用研发的多弧离子镀设备,在不同偏压参数下制备CrN 薄膜,研究了偏压参数对薄膜表面形貌、化学成分、相结构、硬度、膜基结合力以及残余应力的影响。

1 试验方法

1.1 设备

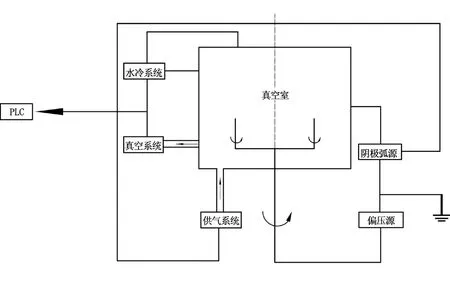

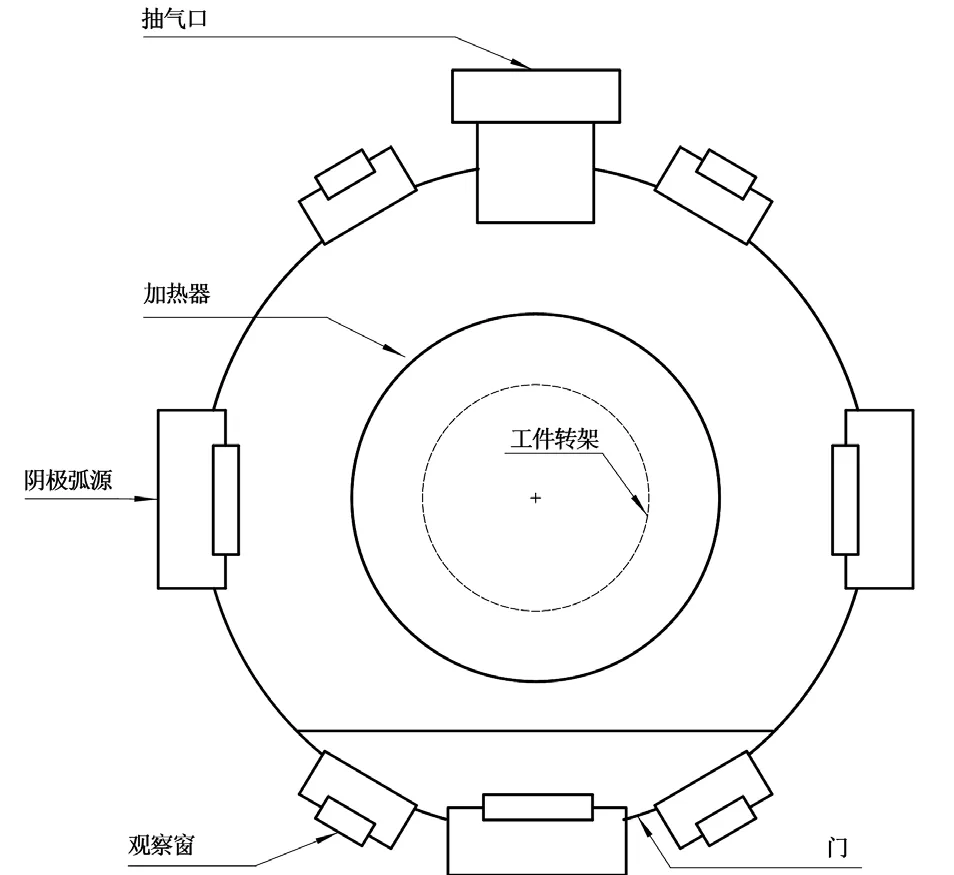

多弧离子镀是指在真空条件下,利用电弧放电现象在阴极靶材上直接蒸发出金属离子,并使其在基材表面沉积成薄膜的技术。研发的多弧离子镀膜设备由真空室、真空系统、电源系统、供气系统、水冷系统、工件转架系统以及控制系统等部分组成,如图1 所示。真空室采用前开门结构,内部尺寸为Φ600 mm×500 mm,真空室内配置了3 个阴极电弧源、4 个观察窗、加热器以及工件转架系统,如图2 所示。阴极电弧靶每个靶的尺寸为Φ100 mm×20 mm,分别位于真空室正面和左右侧面的同一高度上。观察窗直径为Φ80 mm,分别位于真空室的正面和背面。加热器位于真空室上方,工件转架系统采用公自转的运行方式,通过拨叉实现工件自转,转架公转转速0~10 rpm连续可调。

图1 电弧离子镀设备示意图Fig. 1 Schematic diagram of arc ion plating equipment

图2 多弧离子镀真空室截面示意图Fig. 2 Cross section of multi arc ion plating vacuum chamber

真空系统由分子泵、机械泵、直联泵以及复合真空计等部分组成,极限真空可达到5.0×10-4Pa。电源系统主要由阴极弧源和偏压源组成,每个阴极弧源可安装不同的金属或合金电弧靶,阴极电弧电源为直流逆变电源,最大输出电流150 A,空载电压85 V。偏压电源为直流偏压电源,偏压功率为20 kW,最大输出电压为1000 V,最大输出电流为20 A。偏压电源负极与工件连接,正极与真空室壁连接,施加偏压后工件与真空室壁之间形成加速电场,使正离子加速到达工件表面沉积成膜。

供气系统采用三路气体质量流量计控制模式,可同时或分别控制三路不同的工作气体。水冷系统采用封闭的冷却水循环模式,冷却水温度为20±5 ℃,冷却水循环泵提供稳定的输水压力,约0.25 MPa,最低水流量6 m3/h。控制系统由PLC、触控面板以及电气控制柜等组成。PLC 作为主控部分,连接各种设备,进行现场信号的收集,借助触摸面板及其配套软件协同工作,实现对电弧离子镀设备的各个系统的有效控制。根据设备主要技术参数和镀膜工艺要求,还设计了相应的报警功能和互锁功能,提升了系统操作过程中的安全性。

1.2 薄膜制备

采用上述电弧离子镀设备制备CrN 薄膜,选用规格为20 mm×20 mm×5 mm 的高速钢(HSS)和规格为50 mm×10 mm×0.7 mm 的304 不锈钢作为试验基材,304 不锈钢试样用来测试薄膜的残余应力,高速钢试样用来测试薄膜其他性能。在制备薄膜前,将试样放入清洁溶液和去离子水中进行超声清洗,再用压缩空气吹干试样表面,最后将试样放置在真空室的工件转架上。试验的阴极靶材选用规格为Ф100 mm×20 mm、纯度为99.9 wt.%的圆形Cr 电弧靶,工作气体和反应气体分别选用纯度为99.99 wt.%的Ar 和纯度为99.9 wt.%的N2。在沉积薄膜之前,先将真空抽至5×10-3Pa,通入Ar 对基材进行溅射清洗,清洗时偏压参数设置为-700 V,Ar 流量为50 sccm,清洗时间为15 min。在沉积薄膜过程中,设置弧电流为80 A,工作气压为2 Pa,N2流量为70 sccm,沉积时间为30 min,分别在偏压参数为-60 V、-80 V、-100 V、-120 V 条件下沉积CrN 薄膜。

1.3 薄膜表征

采用 S-4800 型冷场发射扫描电子显微镜观察薄膜的表面形貌,并使用附带的EX-350 型能谱仪分析薄膜的化学成分;采用 MH-5D 型显微硬度计测试薄膜硬度,载荷为 25 g,保压时间为10 s,每个试样测试10 个点,取其平均值作为薄膜硬度;采用MFT-4000 型多功能材料表面性能试验仪测试薄膜的结合力,加载速度为100 N/min,终止载荷为100 N,划痕长度为5 mm;采用 FST1000型薄膜应力测试仪,基于基片弯曲法原理,利用Stoney 方程,测量薄膜的残余应力。

2 结果与分析

2.1 薄膜的微观结构

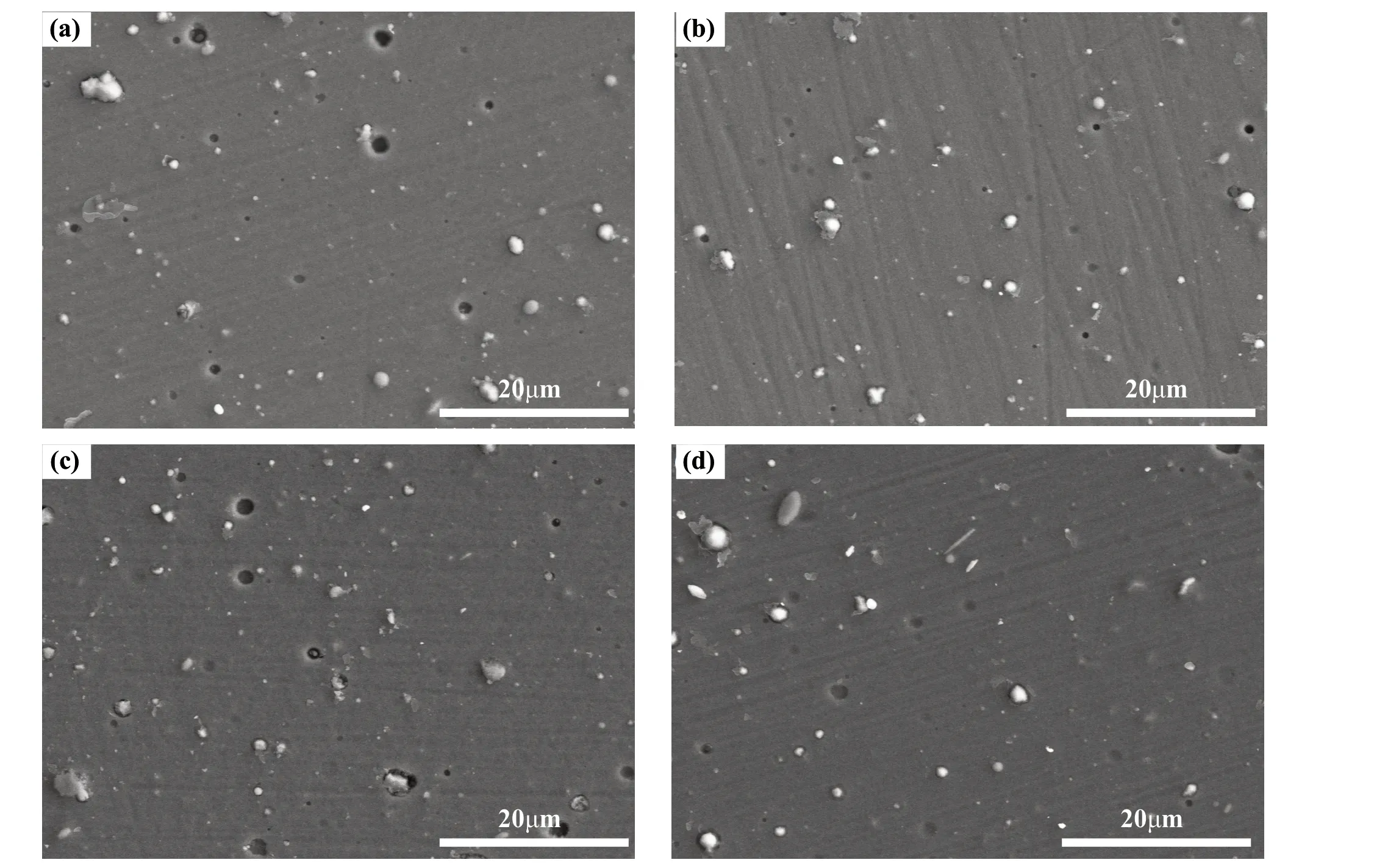

图3 为不同偏压参数下沉积CrN 薄膜表面的SEM 图。由图可见,不同沉积条件下的CrN 薄膜表面均存在大量大颗粒缺陷,如液滴、凹坑等。这是因为电弧蒸发过程中,弧斑在Cr 电弧靶表面运动不稳定,从靶表面蒸发飞溅出的熔滴凝固后沉积在薄膜表面,或从薄膜表面脱落,最终在薄膜表面形成液滴、凹坑等大颗粒缺陷[10]。

图3 不同偏压参数下CrN 薄膜的表面形貌:(a) -60 V; (b) -80 V; (c) -100 V; (d) -120 VFig.3 Surface morphology of CrN films at different bias parameters: (a) -60 V; (b) -80 V; (c) -100 V; (d) -120 V

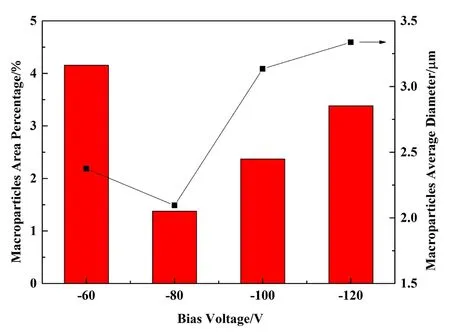

图4 为不同偏压参数下CrN 薄膜表面大颗粒的面积百分比和平均直径。结合SEM 图可知,当偏压从-60 V 增加到-80 V 时,薄膜表面大颗粒数量明显减少,尺寸明显变小;当偏压参数幅值继续增加时,薄膜表面大颗粒数量逐渐增多,尺寸也逐渐变大。随着偏压参数幅值的增加,入射离子获得的动能增加,离子的轰击效应增强,将薄膜表面结合较弱的液滴轰击掉,从而提高了薄膜的致密性。但当偏压参数幅值继续增加时,虽然离子获得更高的动能,但高能离子的轰击会产生反溅射现象,在薄膜表面留下凹坑。

图4 不同偏压参数下CrN 薄膜表面大颗粒的面积百分比和平均直径Fig. 4 Area percentage and average diameter of macroparticles on the surface of CrN films at different bias parameters

2.2 薄膜成分和相结构

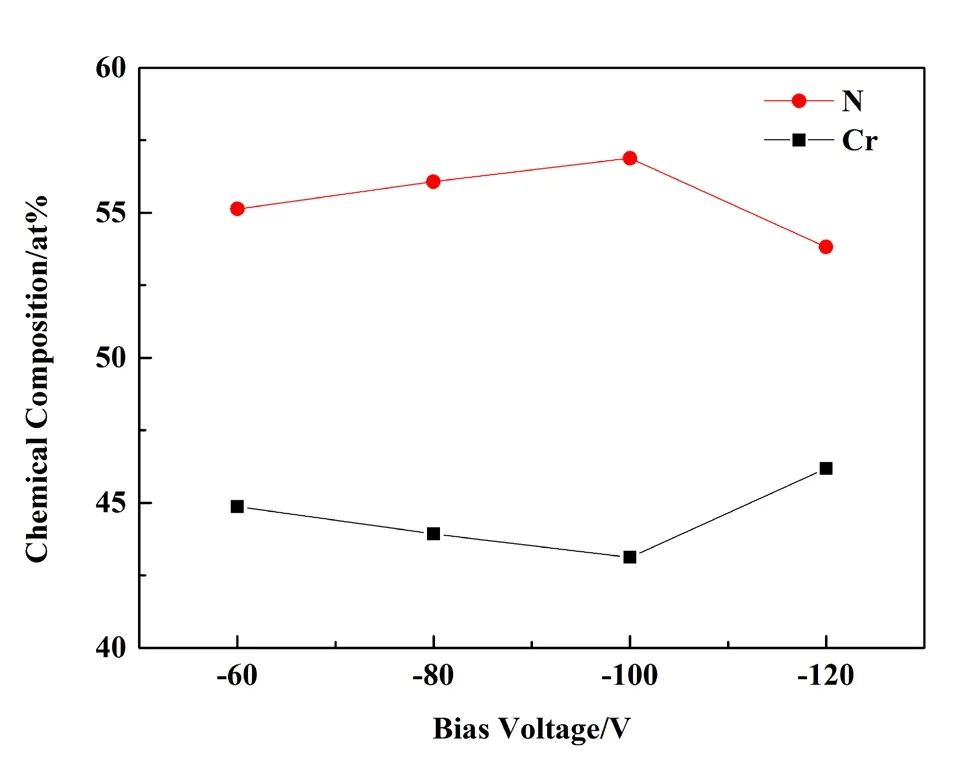

图5 为在不同偏压参数下沉积的CrN 薄膜化学成分的变化趋势。由图可见,当偏压参数从-60 V 增加到-100V 时,CrN 薄膜中N 含量略有增加,从55.13 at%增加到56.88 at%,与此同时,Cr 含量小幅度下降。当偏压参数继续增加到-120 V 时,薄膜中N 含量减少到53.82 at%,Cr 含量增加。这是偏压参数幅值的增加,使入射离子动能增加,由于N 原子质量比Cr 原子质量小,因此 N 离子的加速效应更加明显,导致薄膜中 N 含量增加。但当偏压参数幅值过高时,高能量使离子的轰击作用增强,产生反溅射效应,沉积过程中增强的离子轰击很容易破坏弱Cr-N 键[11],与Cr 原子相比,N 原子更容易被溅射,导致N 含量降低。

图5 不同偏压参数下沉积的CrN 薄膜的化学成分Fig.5 Chemical composition of CrN films at different bias parameters

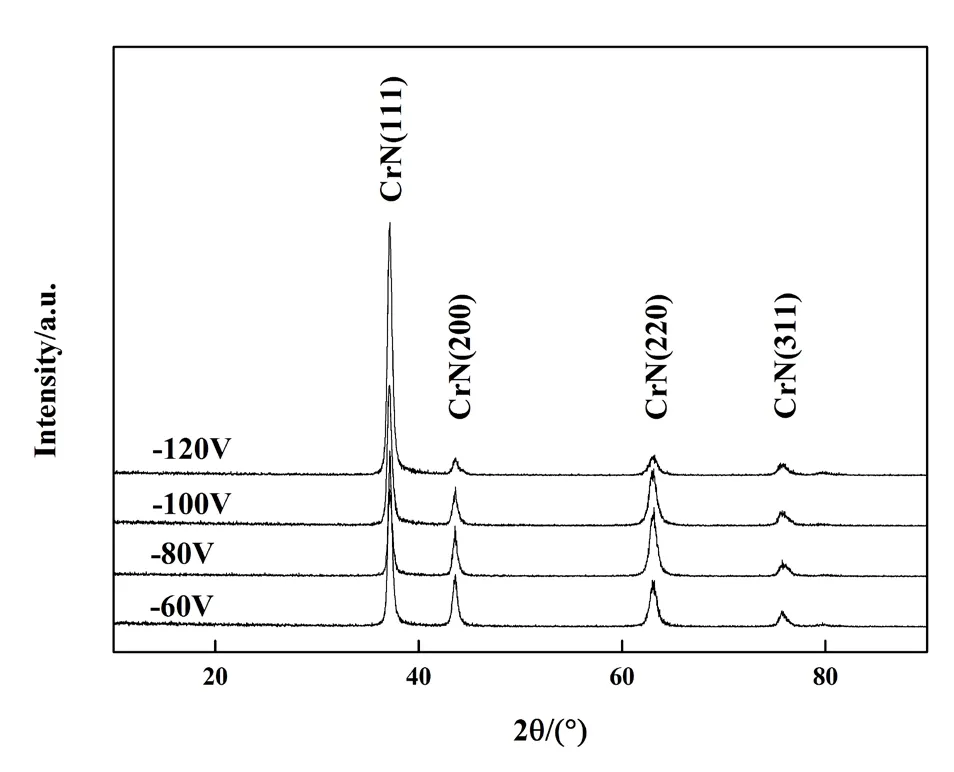

图6 为在不同偏压参数下沉积的CrN 薄膜的XRD 图谱。由图可见,在不同偏压参数下沉积的CrN 薄膜衍射峰位基本相同,取向分别CrN(111)、(200)、(220) 及(311), 且 均 呈 现CrN(111)择优取向,在XRD 图谱中没有发现单质Cr 相的衍射峰,说明四种偏压下沉积的薄膜晶体结构大致相同,均由CrN 相组成。另外由Scherrer 公式可知,随偏压参数幅值的增加,CrN薄膜晶粒尺寸呈现先减小后增加的变化趋势,当偏压参数为-80 V 时,其晶粒尺寸最小。

图6 不同偏压参数下沉积的CrN 薄膜的XRD 图谱Fig.6 XRD patterns of CrN films at different bias parameters

2.3 薄膜硬度

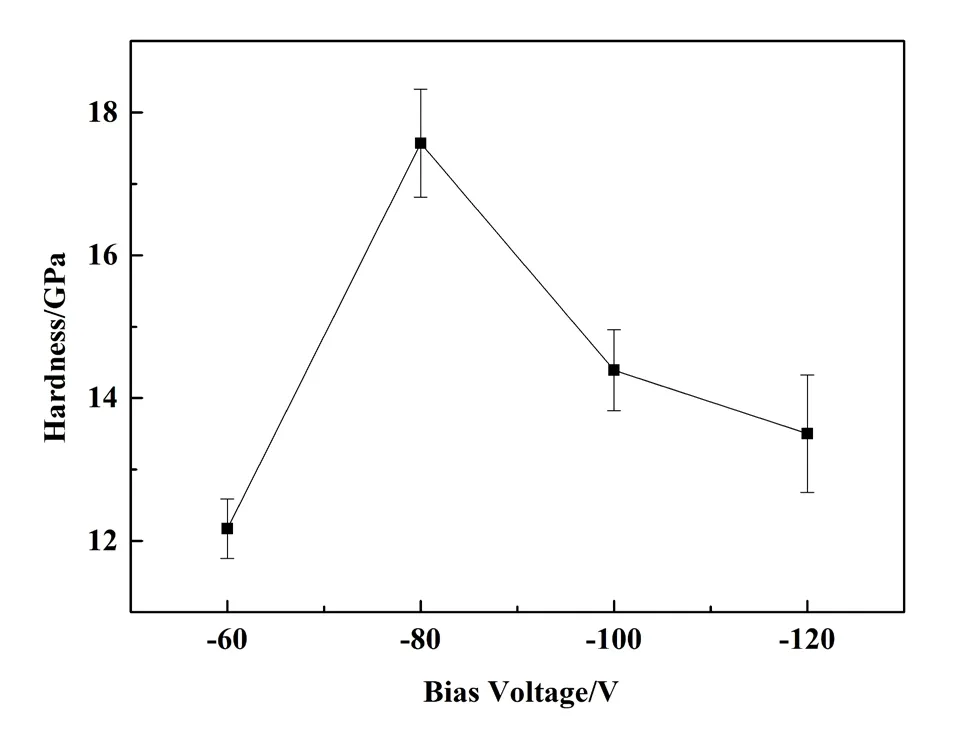

图7 为在不同偏压参数下沉积的CrN 薄膜的硬度变化趋势。由图可见,在偏压参数为-60 V 时,薄膜硬度为12.17 GPa;当偏压参数为-80 V 时,薄膜硬度达到最大为17.57 GPa,随着偏压参数幅值继续增加,硬度逐渐减小。由偏压参数对薄膜表面形貌影响结果以及XRD 分析可知,当偏压参数从-60 V 增加到-80 V 时,薄膜的致密性提高,晶粒尺寸变小,根据Hall-Petch 关系,薄膜越致密,晶粒尺寸越细小,晶界的增多阻碍了位错运动的发生,提高了薄膜硬度[12];但当偏压参数幅值过高时,获得较高能量的离子不断轰击薄膜表面,高能离子的轰击会使生长过程中薄膜表面的大颗粒数量增加,导致薄膜硬度降低。

图7 不同偏压参数下沉积的CrN 薄膜硬度Fig. 7 Hardness of CrN films deposited at different bias parameters

2.4 膜基结合力

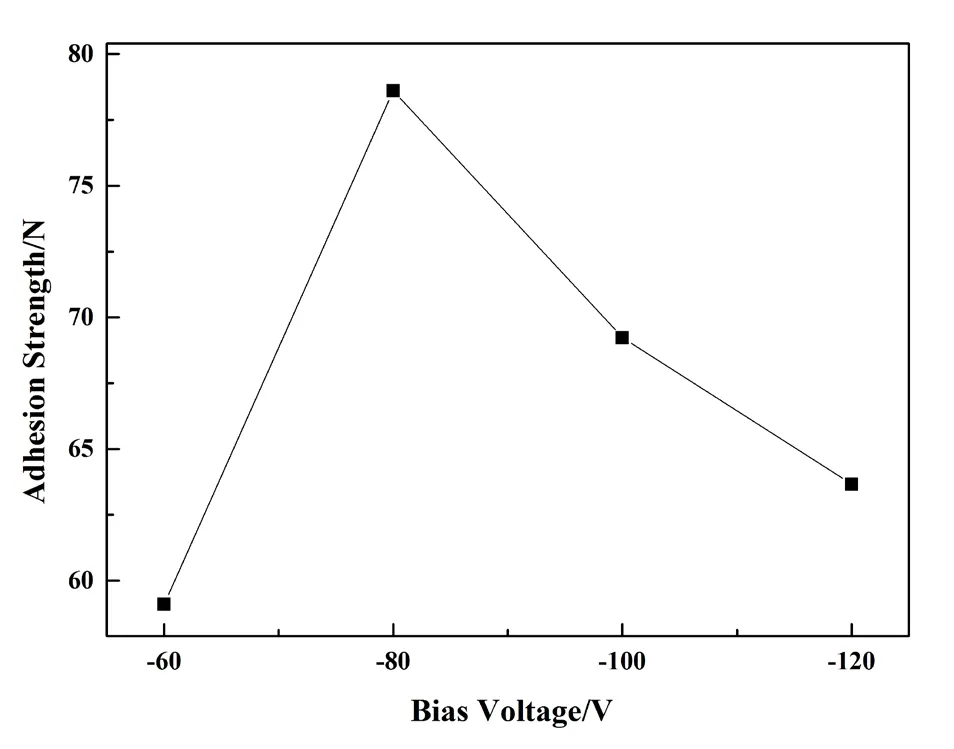

图8 为在不同偏压参数下沉积的CrN 薄膜结合力的变化趋势。由图可见,当偏压参数为-60 V时,膜基结合力为59.11 N;当偏压参数为-80 V时,膜基结合力达到最大为78.61 N,随着偏压参数幅值的进一步增加,膜基结合力逐渐减小。随着偏压参数幅值增大,获得更高动能的入射离子,一方面将与基材结合不牢的膜层粒子轰击掉,另一方面通过轰击进行二次结合,提高了膜基结合力[13]。当偏压参数过高时,高能量使离子的轰击作用增强,导致薄膜残余应力增加,同时破坏薄膜表面,导致大颗粒缺陷增加,从而降低膜基结合力。

图8 不同偏压参数下沉积的CrN 薄膜结合力Fig. 8 Adhesion strength of CrN films deposited at different bias parameters

2.5 残余应力

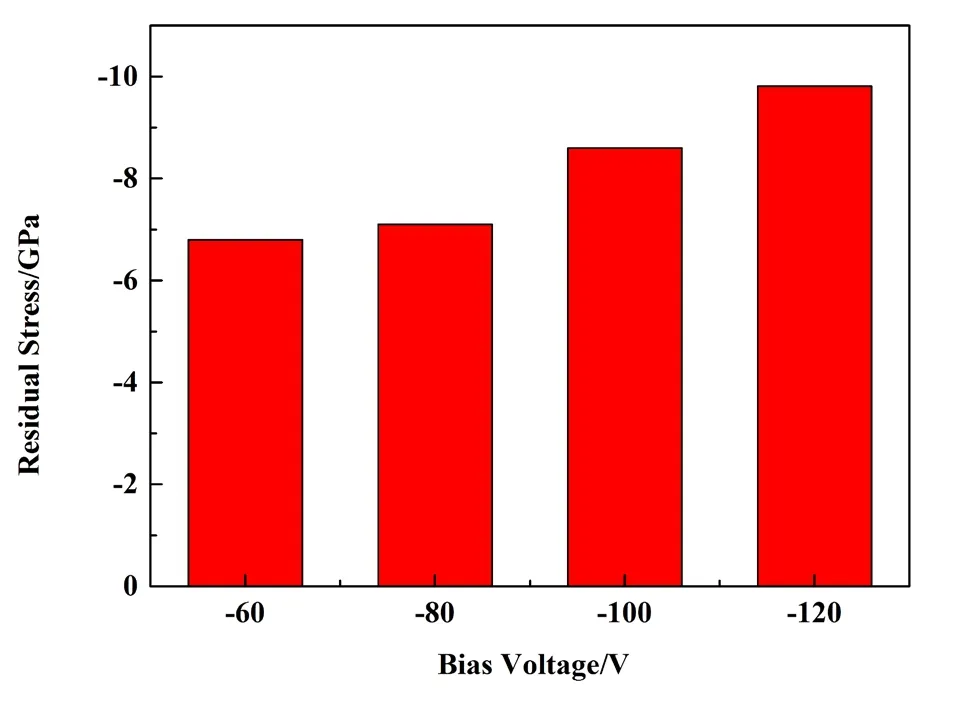

图9 为在不同偏压参数下沉积的CrN 薄膜残余应力的变化趋势。由图可见,所有薄膜的残余应力均为压应力。在偏压参数为-60 V 时,薄膜残余应力为-6.80 GPa;当偏压参数为-120 V 时,薄膜残余应力达到最大为-9.81 GPa。一方面,在薄膜沉积过程中,离子以高速轰击基材或薄膜表面,这种轰击效应不断积累诱发了压应力,当偏压参数幅值增加时,入射离子增加的能量被传递到正在生长的薄膜中,导致薄膜压应力的增加[14]。另一方面,薄膜材料和基材的热膨胀系数存在一定的差异,通常前者远小于后者,待镀膜结束,试样冷却至室温后,基材的收缩变形量比薄膜大,也将产生薄膜压应力。

图9 不同偏压参数下沉积的CrN 薄膜残余应力Fig. 9 Residual stress of CrN films deposited at different bias parameters

3 结论

(1) 利用研发的多弧离子镀设备实现了在不同偏压参数下制备CrN 薄膜。随着偏压参数幅值增加,CrN 薄膜表面大颗粒数量和尺寸呈现先减小后增大的趋势,当偏压参数为-80 V 时,薄膜表面形貌最佳。

(2) 随着偏压参数幅值增加,CrN 薄膜硬度和膜基结合力均呈现先增大后降低的趋势,当偏压参数为-80 V 时,薄膜硬度达到最大为17.57 GPa,膜基结合力达到最大为78.61 N。

(3) 随着偏压参数幅值增加,薄膜残余应力逐渐增大。当偏压参数为-60 V 时,薄膜残余应力达到最小为-6.80 GPa;当偏压参数为-120 V 时,薄膜残余应力达到最大为-9.81 GPa。