基于正交试验的等离子喷涂NiAl 和NiCrAl 涂层工艺研究

2022-08-06叶俊华陈凌云陈新悦程小红杨亚飞张川

叶俊华,陈凌云,陈新悦,程小红,杨亚飞,张川

(成都航利(集团)实业有限公司,成都 611937)

0 引言

镍铝(NiAl)和镍铬铝(NiCrAl)均是一种自粘结型复合粉末,在热喷涂过程中能够发生化学反应生成金属间化合物,释放大量的热,将基体材料表面加热到接近熔融状态,促进熔融颗粒与基体表面形成微区冶金结合,从而提高涂层的结合强度[1]。两种粉末常用作阶梯涂层的打底层材料,也可直接用作尺寸修复材料[2-4]。对于金属类尺寸修复涂层,常用的热喷涂方法是等离子喷涂。等离子喷涂具有喷涂材料范围广,涂层结合强度高、氧化物夹杂少、孔隙率低,设备控制精度高等优点,广泛应用于航空航天、燃气轮机、石油化工等领域[5-7]。然而等离子喷涂工艺过程复杂,不同粉末、不同设备、不同参数可能会对涂层性能造成较大影响。本文采用等离子喷涂制备了NiAl 和NiCrAl 涂层,运用正交试验法分析氩气流量、氢气流量、电流和喷涂距离对涂层结合强度和显微结构的影响,以期了解等离子喷涂过程中主要参数与涂层种类、性能、组织之间的关系,为后续类似涂层的工艺开发提供参考。

1 试验材料及方法

1.1 试验材料

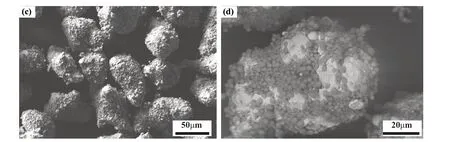

喷涂材料采用北矿新材科技有限公司生产的镍铝(NiAl,牌号KF-6)和镍铬铝(NiCrAl,牌号KF-110)粉末,实测化学成分见表1,粒度分布分别见表2 和表3。两种粉末均采用机械包覆法制备,形貌如图1 所示,NiAl 呈不规则形状,NiCrAl 呈椭球形,经能谱分析外层均为Al,NiAl 的核心为Ni,NiCrAl 的核心为NiCr。两种粉末的颗粒分布较均匀,这可以充分保证喷涂过程中供粉的连续、流畅,以期获得较好的流动性和较稳定的拖拽力。结合强度和金相试样的均为1Cr13 不锈钢,结合强度试样尺寸为Φ25.4 mm×6.0 mm,涂层厚度为0.20~0.30 mm。

图1 两种粉末形貌:(a), (b) NiAl;(c), (d) NiCrAlFig.1 Morphology of the two powders: (a), (b) NiAl;(c), (d) NiCrAl

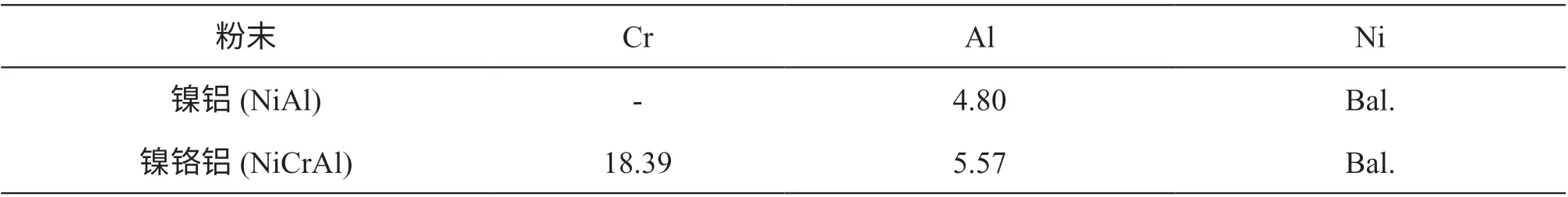

表1 两种粉末的化学成分(wt. %)Table 1 Chemical composition of the two powders (wt. %)

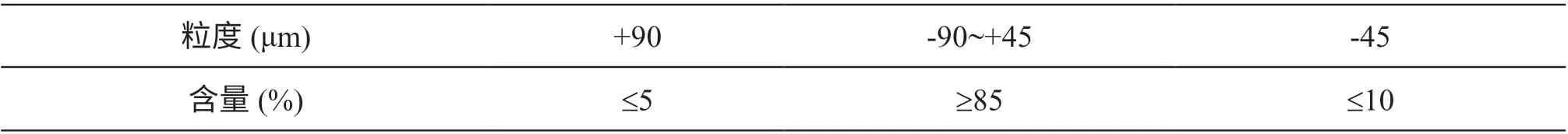

表2 镍铝粉末粒度分布Table 2 Particle size distribution of the NiAl powder

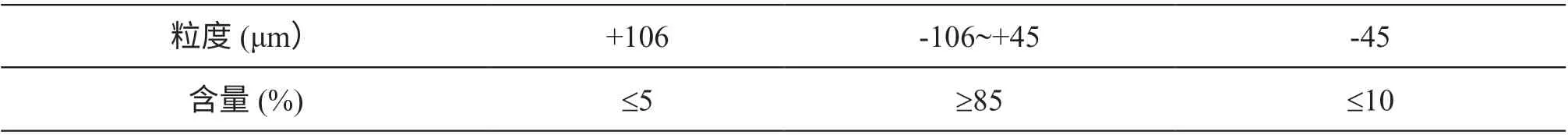

表3 镍铬铝粉末粒度分布Table 3 Particle size distribution of the NiCrAl powder

1.2 试验方法

采用Metco-9MR 等离子喷涂系统进行工艺试验,喷枪为F4,送粉器为Twin150,喷涂过程采用ABB 六轴机械手完成。喷涂前将NiAl 和NiCrAl 粉末进行烘干处理。用丙酮清洗试样,压缩空气吹干后进行喷砂处理。采用吸入式喷砂机,喷砂压力为0.2~0.4 MPa,喷砂介质为60 目白刚玉砂,喷砂距离为100~200 mm,喷砂角度为60~85°。在等离子喷涂众多工艺参数中,选取氩气流量、氢气流量、电流、喷涂距离这4 个主要因素进行正交工艺试验,由于金属涂层在喷涂过程中不可避免地会产生氧化,而氧化与孔隙在金属涂层中很难区分和定量分析,因此喷涂工艺优化试验方案以涂层结合强度为优化指标。对每个工艺参数选取2 水平,建立4 因素2 水平正交试验方案,如表4 所示,其它工艺参数设定为:送粉速率(NiAl: 75 g/min; NiCrAl: 60 g/min),送粉气流量3.5 NLPM,转盘搅拌速率60%,送粉块型号 L/L,送粉嘴直径1.8 mm,送粉距离6 mm。参照HB20035 进行涂层抗拉结合强度测试,按照HB20195 进行金相试样的制备与组织评定。

表4 正交试验因素水平表Table 4 Factors and levels for orthogonal experiment

2 试验结果与分析

2.1 正交试验结果与分析

按照正交试验设计的不同参数制备的NiAl 和NiCrAl 涂层抗拉结合强度和极差分析结果如表5所示。氩气流量、氢气流量、电流和喷涂距离对应的NiAl 涂层的极差R1 分别为3.93、14.58、1.07、0.28,NiCrAl 涂层的极差R2 分别为1.88、0.82、1.82、4.47。极差反映了不同因素在试验中的效应,极差大表明该因素对指标的影响大,为主要因素;极差小表明影响小,为次要因素。因此,影响NiAl 涂层结合强度的因素从大到小依次为:氢气流量>氩气流量>电流>喷涂距离,影响NiCrAl 涂层结合强度的因素从大到小依次为:喷涂距离>氩气流量>电流>氢气流量。

表5 正交试验与极差分析结果Table 5 Results of orthogonal experiment and range analysis

图2 为NiAl 和NiCrAl 涂层的4 个因素与抗拉结合强度的均值效应图。由图2(a)可知,在一定范围内NiAl 涂层的结合强度与氢气流量、氩气流量、电流呈正相关,与喷涂距离呈负相关。当氢气流量为30 SCFH 时,NiAl 涂层的抗拉结合强度均在30 MPa 以上,满足工艺要求。这是由于氢气流量显著提高了总的热输入,在较高的喷涂功率下,涂层熔融的更充分,涂层缺陷减少。由图2(b)可知,在一定范围内NiCrAl 涂层的结合强度与喷涂距离、氩气流量、电流以及氢气流量均呈正相关,当氢气流量和电流较高时,喷涂功率较高,喷涂颗粒在较大的氩气流量和较远的喷涂距离下充分受热和加速,可以得到比较理想的沉积温度和速度,从而产生较高的结合强度。

图2 均值效应图:(a) NiAl 涂层;(b) NiCrAl 涂层Fig.2 Main effects plot for means: (a) NiAl coating; (b) NiCrAl coating

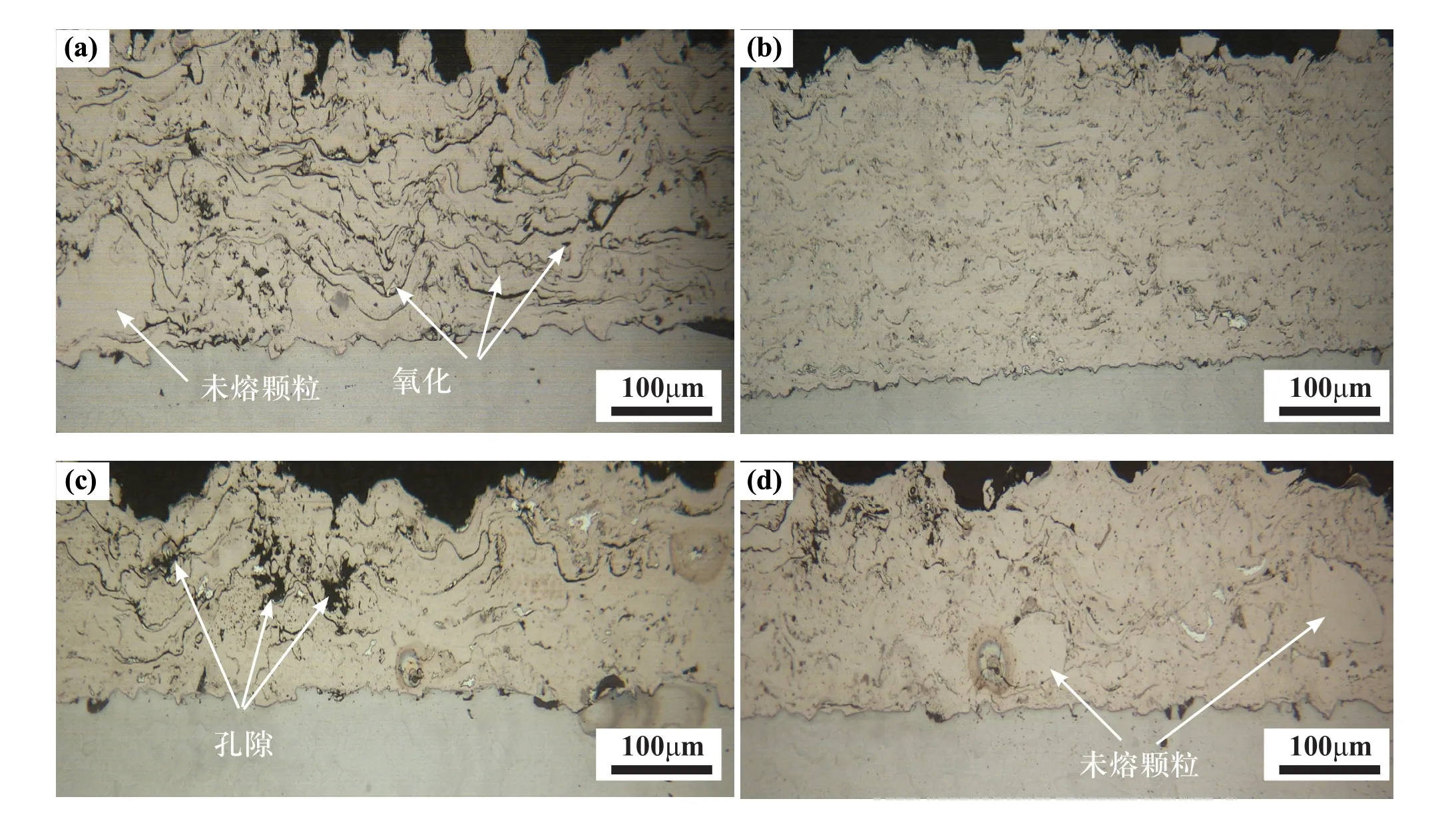

为探究4 个因素对涂层显微结构的影响,NiAl 和NiCrAl 涂层在第1~4 组喷涂参数下(编号分别记为1~4#)的金相分别见图3 和图4。由图3 可知,1#涂层存在较多的氧化、孔隙和较大的未熔颗粒,其中最大未熔颗粒尺寸约为102 μm;2#在相应的参数下无明显氧化、未熔和孔隙;3#存在较多的孔隙,4#存在较多的未熔颗粒。由图4 可见,NiCrAl 涂层在1~3#参数下主要存在未熔颗粒问题,4#则无明显缺陷,同时1#、2#还存在较为明显的孔隙,其中最大未熔颗粒约为92 μm,最大孔隙约为54 μm。

图3 NiAl 涂层典型金相:(a) 1#;(b) 2#;(c) 3#;(d) 4#Fig.3 Typical metallography of NiAl coating: (a) 1#;(b) 2#;(c) 3#;(d) 4#

图4 NiCrAl 涂层典型金相:(a) 1#;(b) 2#;(c) 3#;(d) 4#Fig.4 Typical metallography of NiCrAl coating: (a) 1#;(b) 2#;(c) 3#;(d) 4#

金属涂层在等离子喷涂过程中不可避免地会产生氧化,同时涂层在沉积平铺的过程中也或多或少地会存在一定的孔隙。颗粒的温度和速度是影响等离子喷涂工艺的两个最为关键的因素[8-10],两者共同决定了涂层的显微结构和性能。氢气流量和电流主要决定了喷涂功率[4],对于NiAl 涂层,若氢气流量过低则涂层受热不充分会产生未熔颗粒和孔隙,同时涂层颗粒在焰流中的飞行速度慢、受热时间长,会产生较多的氧化;若氩气流量过高、氢气流量过低,则喷涂颗粒在熔融不充分的情况下以较高的速度冲击基体,会产生较多的孔隙;在合适的氢气流量下,若氩气流量过高则颗粒飞行速度过快,颗粒在焰流中受热不充分易产生未熔颗粒。因此,NiAl 涂层的未熔颗粒和孔隙主要取决于氩气和氢气流量,氧化主要取决于氢气流量和电流。对于NiCrAl 涂层,其未熔颗粒主要取决于喷涂功率、喷涂距离和氩气流量。当喷涂功率较低时(低于40 kW),喷涂颗粒易受热不充分从而产生未熔颗粒;同时当喷涂功率一定时,喷涂距离较近或氩气流量太高均会导致颗粒在焰流中的受热时间变短,从而产生未熔颗粒。NiCrAl 涂层的孔隙也主要取决于氩气和氢气流量。

2.2 优化参数的验证与分析讨论

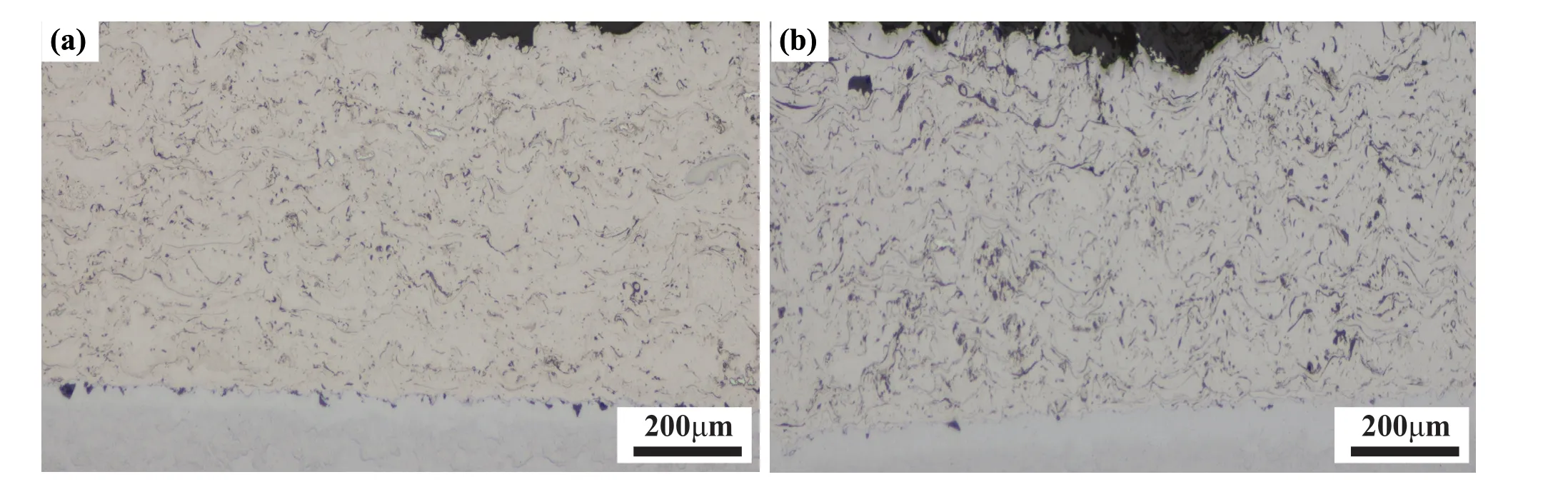

基于以上分析,兼顾了涂层的显微结构和抗拉结合强度,对NiAl 和NiCrAl 涂层的工艺参数进一步优化。针对NiAl 涂层,通过适当调节氢气流量、降低氩气流量、提高喷涂电流,得到的NiAl 涂层工艺范围优化结果见表6,涂层的金相见图5(a),可见涂层的抗拉结合强度均在30 MPa以上,涂层致密,无明显未熔颗粒和较大孔隙,满足要求。因此,NiAl 涂层的工艺参数范围为氩气流量110~120 SCFH,氢气流量20~25 SCFH,电流600~610 A,喷涂距离130~140 mm。

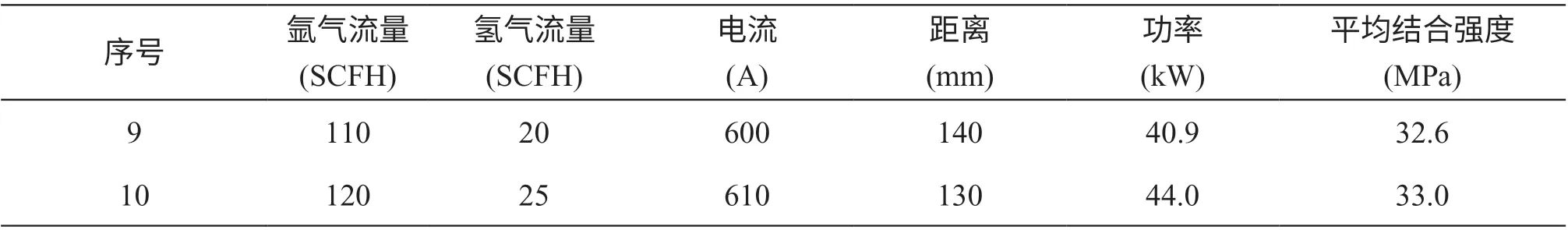

表6 NiAl 涂层工艺优化结果Table 6 Process optimization results of NiAl coating

针对NiCrAl 涂层,采用较远的喷涂距离来保证涂层的结合强度,通过保持较高的氢气流量、降低氩气流量和喷涂电流来降低涂层的孔隙,从而进一步优化涂层的结合强度和显微结构。工艺范围优化后的结果见表7,涂层的金相见图5(b),可见涂层的最大抗拉结合强度为43.6MPa,涂层中的孔隙均匀分布,无较大孔隙和明显的未熔颗粒,满足工艺要求。因此,NiCrAl 涂层的工艺参数范围为氩气流量120~130 SCFH,氢气流量25~3 SCFH,电流610~62 A,喷涂距离130~140 mm。

表7 NiCrAl 涂层工艺优化结果Table 7 Process optimization results of NiCrAl coating

图5 工艺优化后典型金相:(a) NiAl; (b) NiCrAlFig.5 Typical metallography after process optimization: (a) NiAl; (b) NiCrAl

3 结论

(1) 影响NiAl 涂层结合强度的因素主次依次为:氢气流量>氩气流量>电流>喷涂距离,影响NiCrAl 涂层结合强度的因素主次依次为:喷涂距离>氩气流量>电流>氢气流量。

(2) NiAl 涂层的未熔颗粒数量和孔隙率主要取决于氩气流量和氢气流量,氧化程度主要取决于氢气流量和电流。NiCrAl 涂层的未熔颗粒主要取决于喷涂功率、喷涂距离和氩气流量,孔隙取决于氩气流量和氢气流量。

(3) NiAl 涂层的工艺参数范围为氩气流量110~120 SCFH,氢气流量20~25 SCFH,电流600~610 A,喷涂距离130~140 mm。优化后涂层的抗拉结合强度均在30MPa 以上,最大值为33MPa,涂层致密,无明显未熔颗粒和较大孔隙。

(4) NiCrAl 涂层的工艺参数范围为氩气流量120~130 SCFH,氢气流量25~30 SCFH,电流610~620 A,喷涂距离130~140 mm。优化后涂层的最大抗拉结合强度为43.6 MPa,涂层的孔隙均匀分布,无较大孔隙和明显的未熔颗粒。