不同载荷分布型式下轴流泵叶顶间隙流特性研究

2022-08-05杨科迪吴俊杰

杨 魏 杨科迪 伏 泽 吴俊杰

(1.中国农业大学水利与土木工程学院,北京 100083;2.北京市供水管网系统安全与节能工程技术研究中心,北京 100083;3.三一重机有限公司,昆山 215300)

0 引言

轴流泵具有低扬程、大流量、高比转数、结构简单、安装灵活、形式多样等特点,主要用于农业灌溉、防洪防涝、水处理、水环境以及跨流域调水等领域[1-2]。在工程中,由于轴流泵叶轮结构的限制,叶片和转轮室之间存在叶顶间隙,在叶片压力面(Pressure surface,PS)与叶片吸力面(Suction surface,SS)之间的压差驱动下,叶顶间隙内将会产生叶顶泄漏流,其与叶轮内部主流相互作用会引起间隙分离涡、叶顶泄漏涡(Tip leakage vortex,TLV)和间隙剪切层等复杂流动结构[3],干扰主流运动,对流道近20%区域产生影响,甚至会诱导产生空化现象[4-6],严重影响水泵安全稳定运行。研究表明,叶顶泄漏流及其诱导涡流经常引起流动不稳定性和阻塞现象,从而导致严重的性能损失和失速[7-11]。叶顶泄漏流与来流的相互作用会加剧靠近转轮室的湍流脉动,造成明显的效率损失,还会通过降低轮缘间隙附近载荷分布,改变机器的运行工况点[12-13]。轴流泵叶轮内部的流动损失主要集中在叶顶间隙区域。由此可见,叶顶泄漏流与叶顶泄漏涡诱导的一系列问题是迫切需要解决的难题之一。

目前控制叶顶泄漏流的主要方法有合理减少间隙尺寸[14-15]、叶片倒圆[16]以及确定合理的运行工况[17-19]等。这些控制方法都间接改变了叶片的载荷分布,取得了一定的效果。叶顶泄漏流出现的本质原因是叶片正反面压差的存在,而叶片载荷参数直接反映了叶片正反面压差,体现了叶片的做功能力。如果能有效控制叶片载荷分布,可达到调控叶顶泄漏流及其诱导的叶顶泄漏涡的效果。为此,本文从控制叶片载荷的角度进行叶顶泄漏流的研究,基于三维反问题设计方法以叶片载荷为设计参数,进行轴流泵叶片设计使其具有给定的叶片载荷分布,以此进行不同叶片载荷分布对叶顶泄漏流的影响研究,以期为建立有效调控叶顶泄漏流的设计方法奠定基础。

1 研究方法

1.1 叶片载荷控制

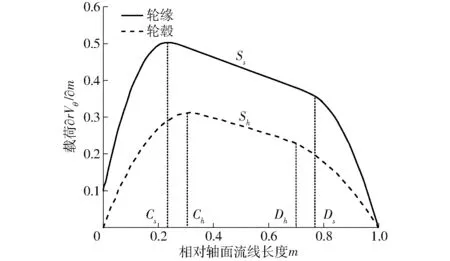

为了实现叶片载荷控制,采用以叶片载荷为设计参数的三维反问题设计方法进行轴流泵叶轮的设计。选取轮毂和轮缘两根流线,分别采用“三段线法”控制载荷分布[20],如图1所示。其中Cs和Ch为第1段抛物线和直线的交点,称为前加载点;Ds和Dh为直线和第2段抛物线的交点,称为后加载点。Ss和Sh为中间直线段的斜率,决定叶轮载荷型式:斜率小于零为前载型式、斜率等于零为中载型式、斜率大于零为后载型式。载荷定义为周向平均速度环量rVθ(r表示半径,Vθ表示平均周向速度)对相对轴面流线长度m的导数,表示为∂rVθ/∂m。只需给定轮毂和轮缘处两根流线的叶片载荷参数分布规律,其它轴面流线通过线性插值得到。

图1 “三段线法”载荷分布型式Fig.1 Load distribution pattern of “three-segment method”

1.2 数值模拟方法

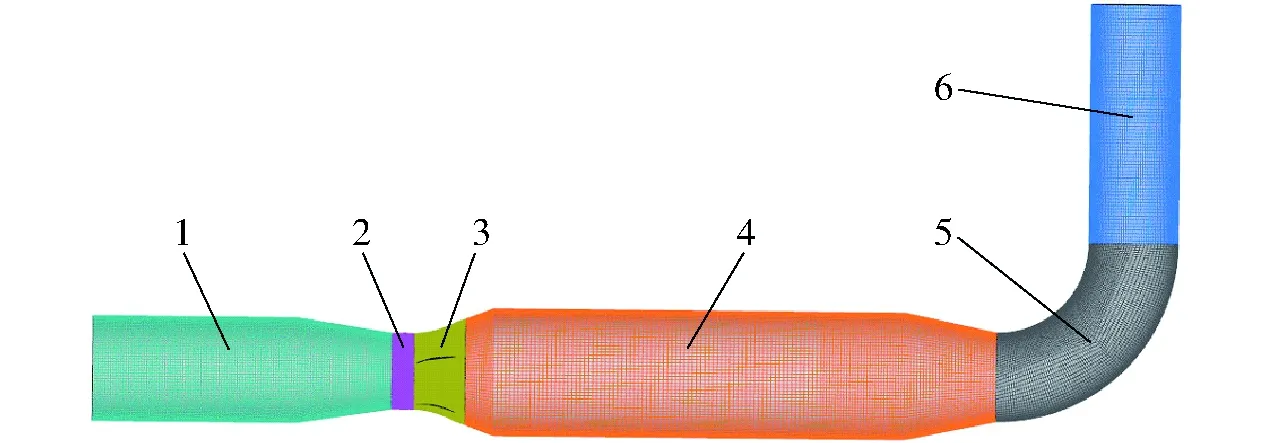

研究对象为比转数1250的潜水轴流模型泵,转速1 450 r/min,额定流量0.35 m3/s,额定扬程3.6 m。叶轮3个叶片,导叶5个叶片,轮毂直径120 mm,轮缘直径300 mm,间隙0.5 mm,如图2所示。计算域包括进口段、转轮段、导叶区、出口段、弯管和排出管,如图3所示。

图2 潜水轴流泵各部分示意图Fig.2 Schematic of each part of submersible axial-flow pump1.转轮 2.导叶 3.出口

图3 潜水轴流泵计算域Fig.3 Computational domain of submersible axial-flow pump1.进口 2.转轮 3.导叶 4.出口 5.弯管 6.排出管

定常模拟采用SSTk-ω湍流模型,非定常模拟采用DES(分离涡)湍流模型。流场进口给定速度进口条件,流场出口给定总压条件。动静交界面在定常计算中设置为Frozen Rotor类型,在非定常计算中采用Transient Rotor Stator类型,其余固体边壁为无滑移壁面条件。定常计算收敛判据——均方根(RMS)为1×10-5。流场特性分析基于非定常计算结果,其中数值瞬态项通过二阶隐式欧拉模型求解。时间步长选择1×10-4s,每413个时间步长为一个叶轮旋转周期,一个时间步内最大迭代步数为20,共计算10个周期,下文流场分析都是选取计算稳定后5个周期的时间平均值进行分析。

DES湍流模型由于直接求解近壁区流动,因此对近壁区网格尺寸要求较高。为了满足DES模型的网格要求,对叶片表面附近区域网格进行了加密,使得其y+(壁面法向第1层网格无量纲尺寸)满足要求。最终的叶片压力面和吸力面y+分布如图4所示,最大y+为6.8,最小y+为2.2,平均y+为4.6。

图4 叶片压力面和吸力面y+分布Fig.4 y+ distribution of pressure surface and suction surface

图5 设计载荷与CFD湍流计算载荷对比Fig.5 Comparisons of design load and CFD turbulence calculation load

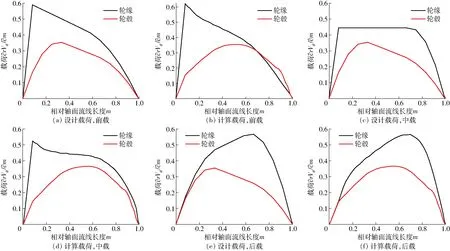

2 叶片载荷控制方法验证

选取3种典型轮缘处载荷分布型式:前载型式、中载型式和后载型式。3种载荷的核心区别是叶片的最大载荷位置不同,前载叶片最大载荷位置在20%弦长附近,后载叶片最大载荷位置在70%弦长附近,中载叶片在叶片弦长20%~70%之间且载荷大小相同。在研究叶片载荷参数与叶顶泄漏涡的关联性之前,需要验证给定载荷和计算载荷的一致性。只有设计得到的叶片载荷与给定载荷分布一致,才能实现叶片载荷的有效控制。如图5所示,给定3种载荷与湍流计算载荷基本一致,验证了叶片载荷控制方法的有效性。由于三维反问题设计方法基于的势流理论是对实际流动的简化,因此给定的设计载荷与湍流计算结果存在一定差异,但整体分布型式基本保持一致,同时3种载荷分布型式存在明显差异,因此具有对比价值。

3 设计工况下不同轮缘载荷对叶顶泄漏流的影响

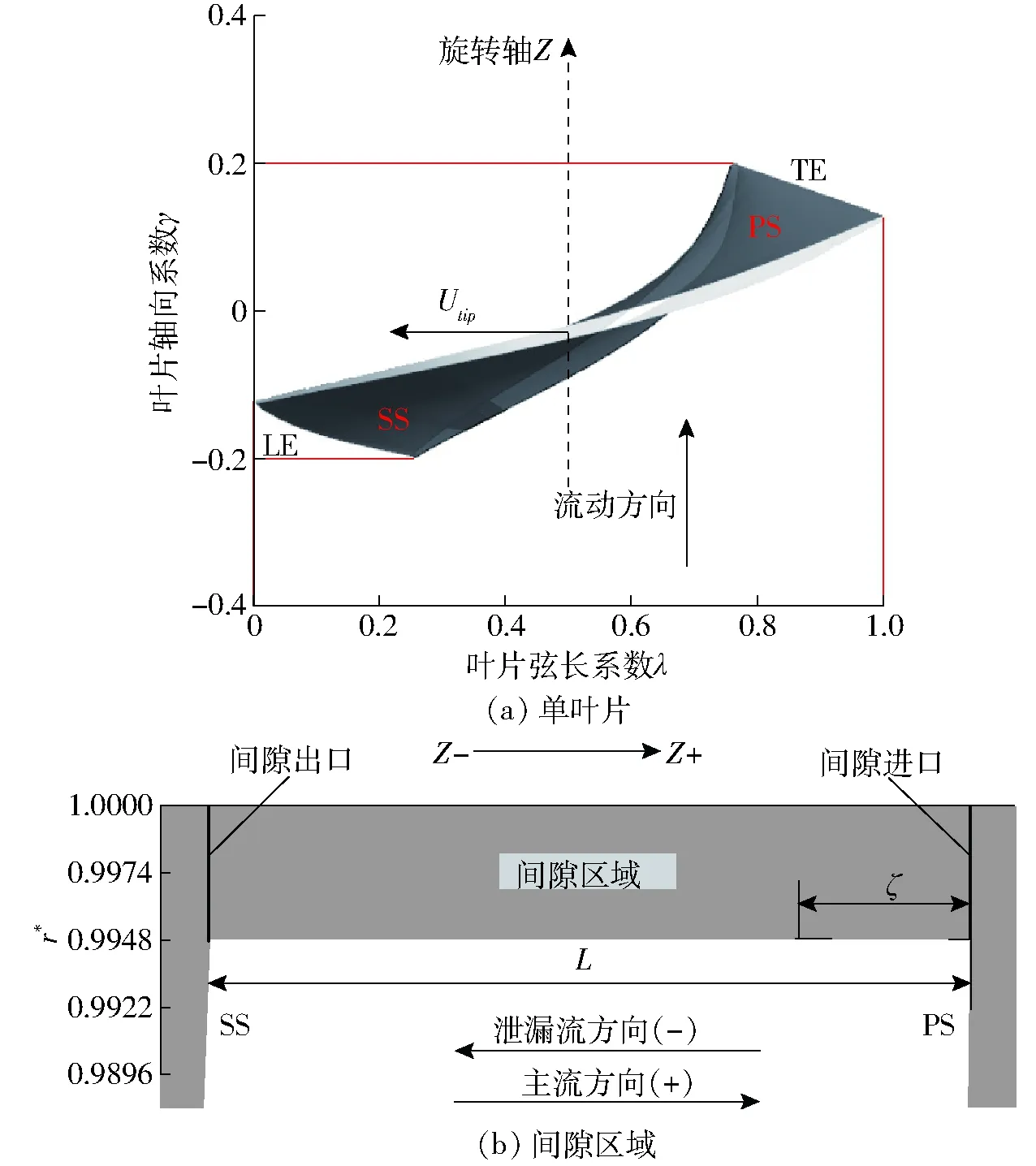

叶轮的参数定义如图6所示。叶片弦长系数λ=s/c代表相对于叶片平面的周向截面位置,表示从叶片前缘(Leading edge,LE)到尾缘(Trailing edge,TE),其中s为叶片相对弦长的位置,c为叶片弦长。表示从叶片进口到出口轴向位置的叶片轴向系数定义为

γ=2Zimp/D2

式中Zimp——叶片轴向位置坐标

D2——叶轮转轮室直径

另外,ζ为叶片轮缘处从压力面到吸力面的相对厚度,L为叶片轮缘处总厚度,表示从间隙进口到间隙出口。从轮毂到转轮室的径向系数为

r*=2r/D2

式中r——叶片径向位置坐标

设定压力侧的间隙区域为间隙进口,吸力侧为间隙出口。定义主流方向为Z轴正方向,泄漏流方向为Z轴负方向。

图6 参数定义Fig.6 Parameter definition

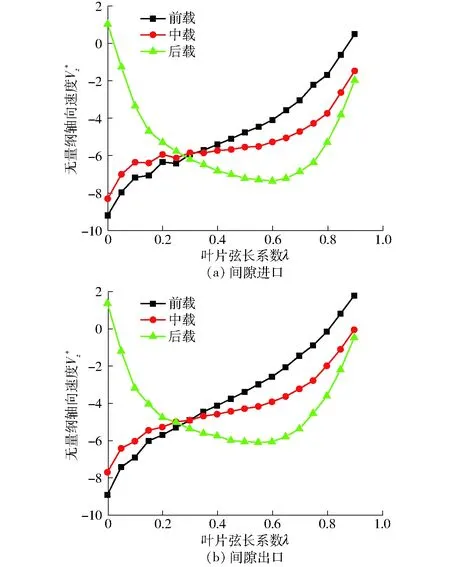

3.1 轮缘间隙进出口平均轴向速度

轮缘间隙进出口平均轴向速度反映间隙泄漏量。图7为从叶片进口到出口通过间隙的平均轴向流速(即平均泄漏流速)分布。无量纲轴向速度定义为

图7 间隙进出口平均轴向流速Fig.7 Average axial velocity of clearance inlet and outlet

式中Vz——平均泄漏速度

Utip——叶片轮缘圆周速度

间隙进口和间隙出口平均轴向流速分布规律类似。前载叶轮在叶片前缘泄漏流速最大,随后迅速减小,靠近叶片尾缘趋于零;中载叶轮泄漏流速分布与前载相似,但在叶片前缘有所减少,且在叶片中部泄漏流速趋于稳定,靠近尾缘迅速减小至零;后载叶轮在叶片弦长系数0.05附近产生较小泄漏流,随后迅速增加,在叶片弦长系数0.6附近达到最大,随后迅速减少,在叶片尾缘附近趋于零。可见,3种载荷叶轮在其最大载荷位置处泄漏量较大。前载叶轮最大泄漏量出现在叶片头部附近,后载叶轮最大泄漏量出现在叶片尾部。

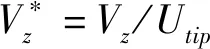

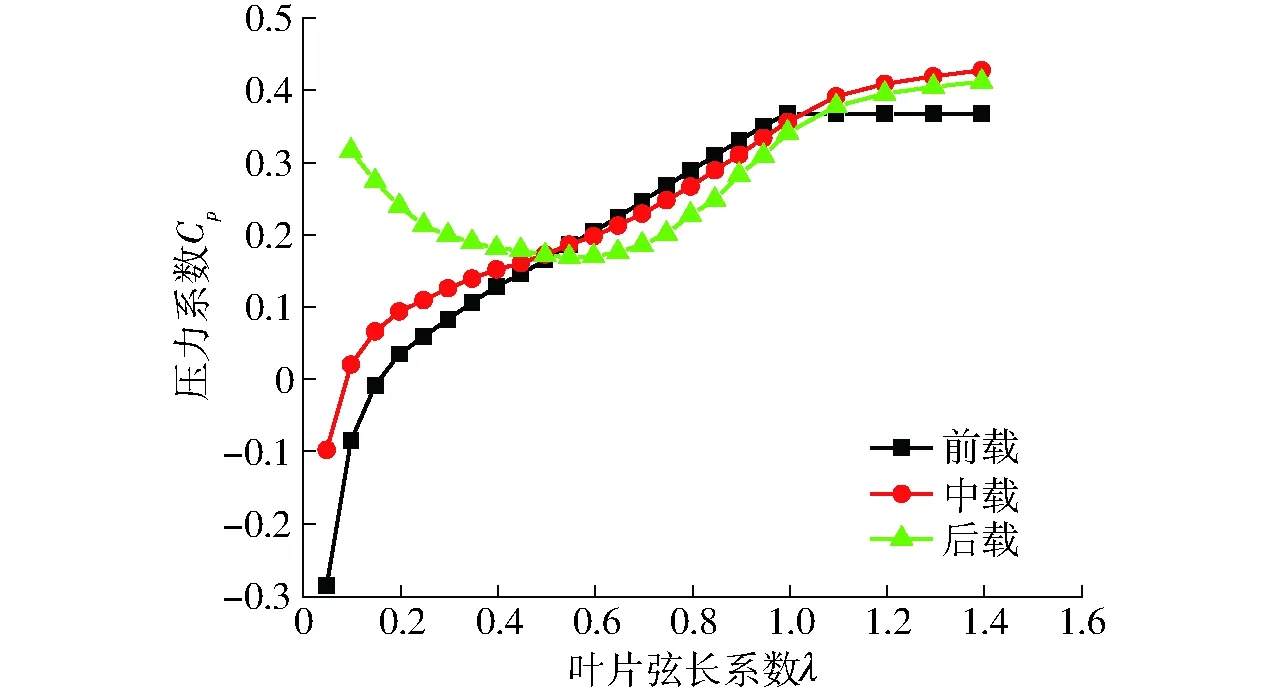

3.2 TLV涡心轨迹及其流场参数

根据文献[21],选用最大漩涡强度法则确定涡心位置。图8a、8c、8e表示用最大漩涡强度法则确定的叶顶泄漏涡涡心轨迹。从图8b、8d、8f涡心轨迹可以看出,3种载荷叶轮的泄漏涡起点位置不同。前载和中载叶轮起始位置约在叶片弦长系数0.05处,涡核轨迹离叶片吸力面较远;相比于前载和中载,后载叶轮泄漏涡起点后移,在叶片弦长系数0.1附近,涡核轨迹离叶片吸力面更近。

图8 泄漏涡三维结构和涡心轨迹Fig.8 Three dimensional structure of leakage flow and vortex center trajectory

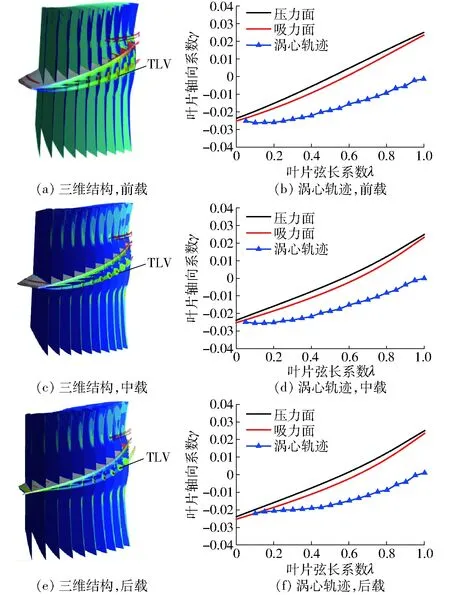

为了描绘叶顶泄漏涡的涡心特性,分析涡心处压力系数,如图9所示。压力系数公式为

式中p——静压ρ——密度

3种载荷在叶片弦长系数0.5~1.0范围内的压力系数分布类似。前载和中载叶轮由于叶片的最大压差在弦长前半部分,在叶片前缘附近出现了明显的低压,有空化风险。而后载叶轮在叶片前缘附近压力系数为正值,且在整个叶片弦长上的压力系数大于零,空化风险较小。

图9 沿泄漏涡涡心的压力系数Fig.9 Pressure coefficient along leakage flow vortex center

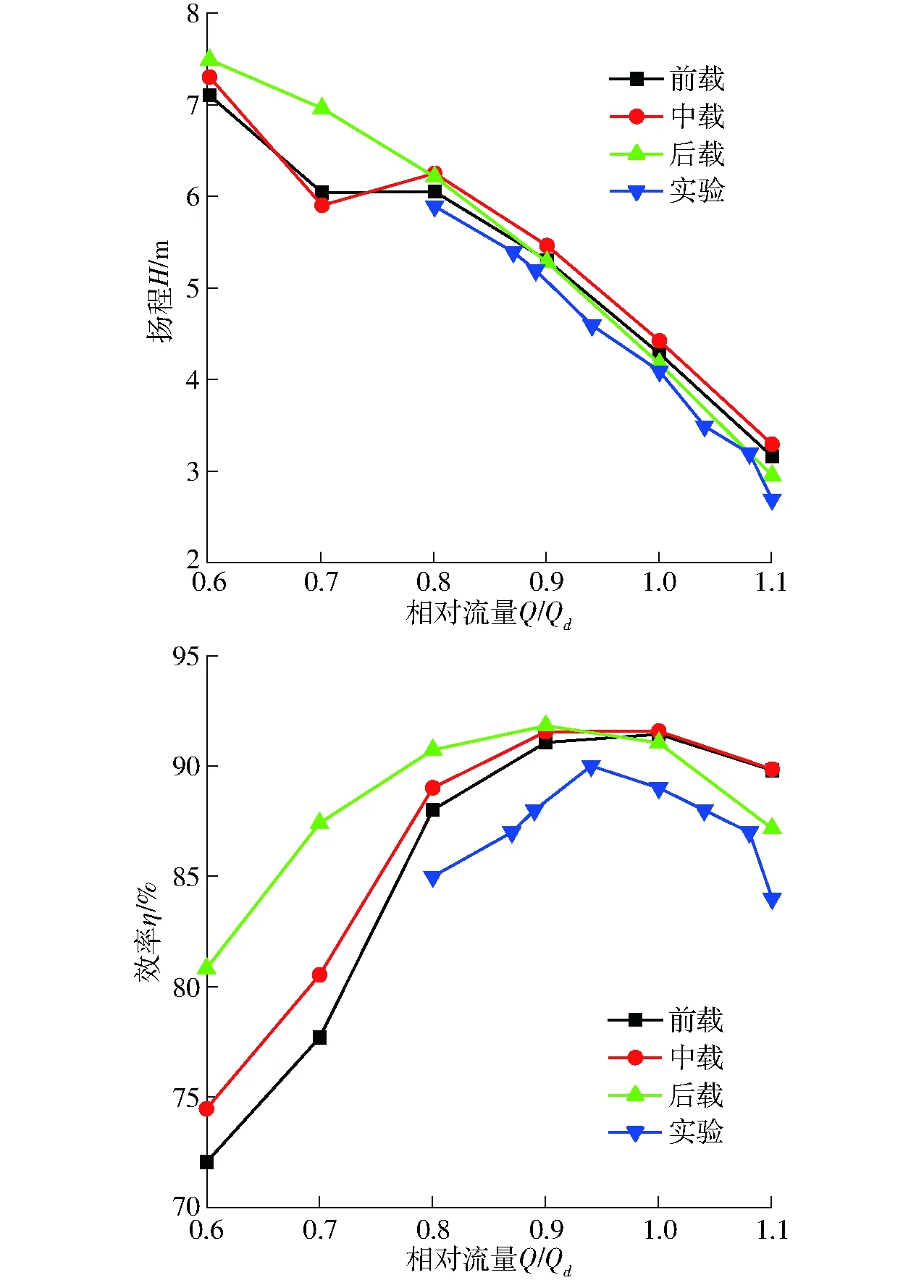

3.3 外特性

图10为数值计算得到的扬程和水力效率曲线,图中Q/Qd为相对流量,Q为实际流量,Qd为设计流量。从图10可以看出,前载、中载的扬程曲线在小流量工况存在驼峰现象,效率较低且高效区较窄。而后载扬程曲线无明显的驼峰,小流量工况效率较高且高效区较宽。这是因为前载和中载叶轮泄漏涡起点位置靠近叶片头部,最大泄漏量也出现在叶片头部附近,泄漏流易于影响整个叶轮流道。而后载泄漏涡起点后移,最大泄漏量出现在靠近叶片尾部,泄漏流对整个叶轮影响更小,流动较平稳。因此轮缘后载型式具有较好的扬程和效率表现。对后载叶片进行了实验外特性的测量,与数值模拟结果吻合,如图10所示,验证了后载叶轮的良好性能。

图10 外特性曲线Fig.10 External characteristic curves

4 非设计工况下不同轮缘载荷叶轮压力脉动分析

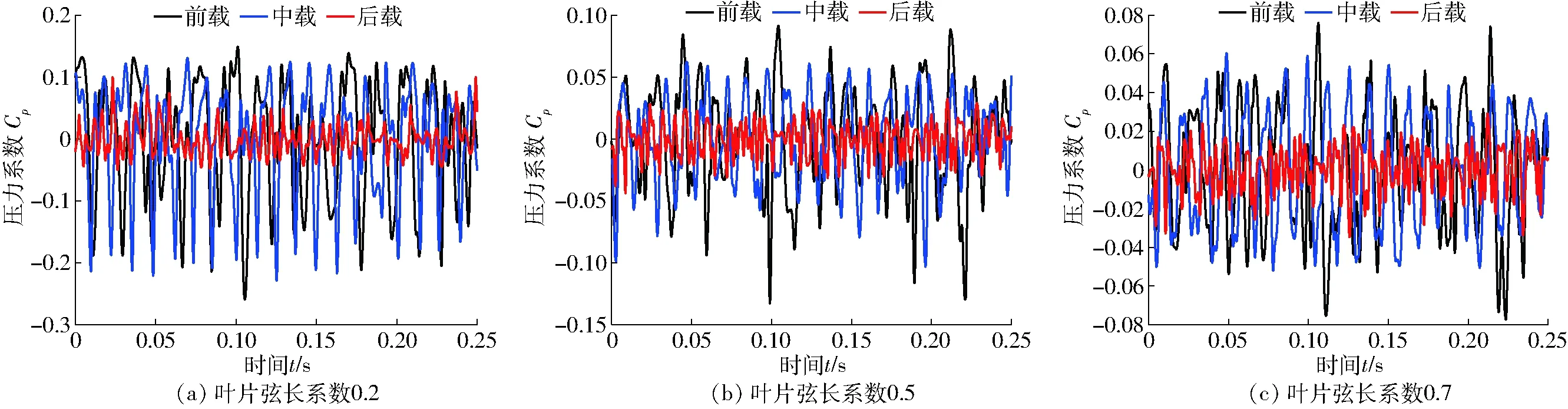

图11 70%设计工况不同叶片弦长位置泄漏涡涡心处时域图Fig.11 Time domain diagrams of leakage flow vortex center at different blade chord lengths under 70% design condition

轴流泵在小流量工况下容易产生驼峰现象,造成压力脉动大等稳定性问题。为了研究不同载荷对轴流泵压力脉动的影响,根据图10结果选取驼峰中心区70%的设计流量工况,主要分析根据定常计算所确定的间隙泄漏涡涡心处的压力脉动特性,非定常计算结果显示根据定常计算结果所选取的压力脉动监测点始终位于泄漏涡流动的影响区域,因此能够体现泄漏涡对压力脉动的影响。3种载荷叶轮各在泄漏涡涡心处设置1个压力脉动测点。3种载荷叶轮在不同叶片弦长位置泄漏涡涡心处的时域分布如图11所示。可以看出,在非设计工况下3种载荷分布对泄漏涡涡心压力脉动有明显差异,后载叶轮压力脉动曲线随时间变化小,流动更稳定。

3种载荷叶轮在不同叶片弦长位置泄漏涡涡心处的频域分布如图12所示,可以看出3种载荷叶轮间隙出口压力脉动最大主次频幅值均出现在叶片前缘附近。沿着流动发展,泄漏涡主频幅值逐渐减小。3种载荷叶轮压力脉动主频幅值沿流向分布相同,后载叶轮主频幅值最小。

图12 70%设计工况不同叶片弦长位置泄漏涡涡心处频域图Fig.12 Frequency domain diagrams of leakage flow vortex center at different blade chord lengths under 70% design condition

5 结论

(1)轮缘处叶片载荷分布型式对轴流泵叶顶泄漏流及其诱导的TLV流动有重要影响。后载叶轮间隙最大泄漏量出现在靠近叶片出口边,前载和中载叶轮最大泄漏量出现在叶片进口边附近;前载和中载在叶片前缘附近出现显著低压区,不利于叶轮空化性能,后载叶轮从叶片进口到叶片出口没有明显低压区。

(2)经实验验证,后载叶轮流量扬程曲线无明显驼峰现象,小流量工况效率较高且高效区较宽,具有更好的流量扬程和流量效率特性。

(3)3种载荷分布叶轮非设计工况下压力脉动特性有明显差异。在时域分布上,后载叶轮压力脉动曲线随时间变化更小,流动更稳定。从频域分布可知,不同载荷叶轮压力脉动最大主频幅值出现在叶片前缘附近,后载主频幅值最小,压力脉动最弱。在非设计工况下,后载叶轮有更好的压力脉动特性,流动更稳定。