主动润滑减阻曲面深松铲设计与试验

2022-08-05邹亮亮辛振波牛子孺

邹亮亮 刘 功 苑 进 辛振波 牛子孺

(1.山东农业大学机械与电子工程学院,泰安 271018;2.山东省园艺机械与装备重点实验室,泰安 271018;3.北京林业大学工学院,北京 100083)

0 引言

深松作业是解决田间土壤压实和提高水利用率的有效手段,能够切实提高农作物产量[1-4],已成为保护性耕作的重要组成部分。但深松作业时深松铲切削和挤压土壤产生的高阻力需要大功率拖拉机牵引,导致深松作业效率低。另一方面,深松作业常在春季与秋季进行,此时我国华北、西北等地区往往存在干旱少雨的情况,使得待耕作土地含水量较低,土壤紧实度高,增加了深松作业阻力,加剧了机具磨损。因此,改进传统深松铲设计,实现深松作业减阻,对深松作业的节本增效具有重要意义。

目前深松机具的减阻方式主要有振动减阻和仿生减阻两种方式。研究证明振动减阻方式,特别是在砂土和壤土等土壤类型中,作业减阻效果良好,但该方式存在深松速度慢、作业效率低等问题,且振动深松作业中深松铲与拖拉机、驾驶人员之间的共振问题难以有效解决,导致驾驶人员舒适性很差[5]。仿生减阻方式,如仿生棕熊爪趾底盘[6]和仿生鲨鱼皮盾鳞结构深松铲[7-8],具有一定减阻效果[9]。

试验研究表明:液体润滑可以有效降低摩擦副的摩擦力,已广泛应用于工业、交通等领域[10]。闫国琦等[11]将仿生减阻结构与液体润滑减阻相结合,提出一种水田船仿生表面减阻结构,应用于水田机械的作业减阻。刘国敏[12]研究了蚯蚓体表的润滑机理,依据其仿生结构,设计了仿生样件,试验证明仿生样件在有润滑和无润滑条件下均有减阻效果,且最大减阻率达到79%。姚久元[13]将蚯蚓波纹润滑体表结构应用于开沟器结构优化,降低了开沟器的土壤粘附力和开沟阻力。鉴于深松作业牵引阻力大,应用液体润滑实现深松减阻具有重要意义。

针对深松作业阻力大、作业效率低、牵引能耗高等问题,本文将润滑减阻方式应用在大耕深的深松作业中,提出一种曲面深松铲的主动润滑减阻设计方案。通过离散元法分析该曲面深松铲深松作业中深松铲与土壤颗粒间的交互作用特性,确定铲体最大摩擦接触面。在曲面深松铲的主要摩擦面上设计加工表面织构和节流孔,表面织构借鉴蚯蚓体表的仿生结构,节流孔喷出润滑介质,形成润滑液和泥土混合的减阻层,达到减小作业阻力的目的。

1 曲面深松铲作业仿真与主要摩擦面分析

1.1 曲面深松铲建模

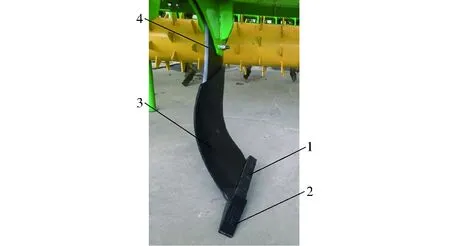

针对黄淮海地区深松机产品开展市场调研,将市场占有率较高的曲面深松铲作为研究对象。该种深松铲可以对全耕层土壤进行疏松作业,在实现对深层土壤扰动的前提下不打乱土层的结构,同时对土壤的扰动效果较好,另外其侧面的曲面形状结构非常适合应用液体润滑模式。曲面深松铲如图1所示,由铲柄、铲面、铲尖和底座组成,其深松深度可达50 cm。

图1 曲面深松铲Fig.1 Curved subsoiler1.底座 2.铲尖 3.铲面 4.铲柄

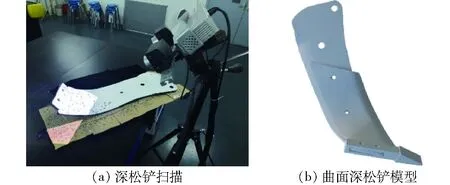

应用三维扫描法对曲面深松铲完成结构建模,使用三维扫描仪(扫描精度0.05 mm)拍摄铲面、铲柄,经Geomagic studio软件处理得到三维结构的点云文件,对点云文件去噪、统一、补洞、封装等命令,得到深松铲铲面和铲柄的精确模型,使用三维设计软件绘制曲面深松铲的铲尖和底座,与铲柄、铲面装配后,得到曲面深松铲的工程模型,模型如图2b所示。

图2 三维扫描曲面深松铲建立的工程模型Fig.2 Engineering models of 3D scaning curved subsoiler

1.2 耕作土壤仿真参数标定

为将主动润滑减阻作业模式应用到曲面深松铲上,本文使用离散元法分析曲面深松铲深松作业过程中对土壤的扰动和作业阻力,获得深松铲的最大摩擦接触面。为了确保仿真中土壤参数的准确性,标定土壤的物性参数使之与试验地区的耕作土壤一致。

通过调整仿真中恢复系数、静摩擦因数以及滚动摩擦因数,结合斜面试验,标定EDEM仿真中土壤的含水率[14]。经过多次试验,当仿真中土壤与深松铲之间的恢复系数为0.3、静摩擦因数为0.5、动摩擦因数为0.05时,与大田中含水率为15%的土壤对应。

选择EDEM中的Hertz-Mindlin with bonding接触模型作为土壤颗粒的粘结模型,颗粒之间存在法向与切向两个方向的接触力,粘结颗粒与壁面发生碰撞时,当法向和切向的应力达到一定程度时会导致颗粒之间的粘结力破裂,用以仿真深松铲深松过程中的土壤扰动和土块粉碎。

该过程首先生成土壤颗粒,并在其稳定后为土壤颗粒间添加Hertz-Mindlin with bonding接触模型,结合对土壤各参数的标定并参考文献[15-18]中的标定参数。测量土壤耕作层与犁底层的土壤紧实度,并在EDEM中标定土壤紧实度,通过调整EDEM中Hertz-Mindlin with bonding接触模型的参数[19],获得土壤坚实度较高的仿真参数。仿真参数设定值如表1所示。建立的土壤模型,法向刚度为2.43×106N/m,切向刚度为1.76×106N/m,法向临界压力为1.8×105Pa,切向临界压力为1.21×105Pa,粘结半径为1.5 mm时,经紧实度仿真试验[19]测得,与试验区域的土壤紧实度一致。

表1 EDEM主要仿真参数Tab.1 Main parameters of EDEM simulation

将曲面深松铲的模型导入EDEM中,将其放置于土壤模型的正前方并调整至与真实大田作业时相同的角度,设置曲面深松铲的前进速度为2 m/s。

1.3 曲面深松铲土壤扰动与阻力分析

1.3.1土壤扰动仿真分析

图3给出了曲面深松铲深松作业中扰动土壤的速度分布图,从图中可以看到,在深松铲的作用下,当土壤开始出现扰动时,深松铲的铲尖与铲面先接触土壤颗粒,深松铲对土壤的扰动开始于铲尖与铲面的迎土面上,在铲尖的上端、铲面的下部,其紧邻的土壤颗粒速度最大,说明铲尖与铲面向其所接触的土壤颗粒传递了较多动能,周围的土壤颗粒获得动力势能发生运动,而铲柄在工作状态中时,其前侧的大部分被铲面遮挡,铲柄前侧不直接与土壤颗粒接触,因此铲柄所受土壤颗粒的阻力远小于铲面所受土壤颗粒的阻力。

图3 深松铲扰动土壤速度仿真结果Fig.3 Simulation results of subsoiler soil disturbance velocity

由图3a可知,铲尖扰动土壤的位置处,沿铲尖的上层分布较多红色颗粒,说明这部分位置的土壤受到深松铲扰动获得较多动力势能,因此铲尖此位置所受阻力较大。由图3b可知,铲面附近红色颗粒的土壤基本紧贴铲面,铲面迎土侧所受阻力最大。

1.3.2深松阻力分析与主要摩擦面确定

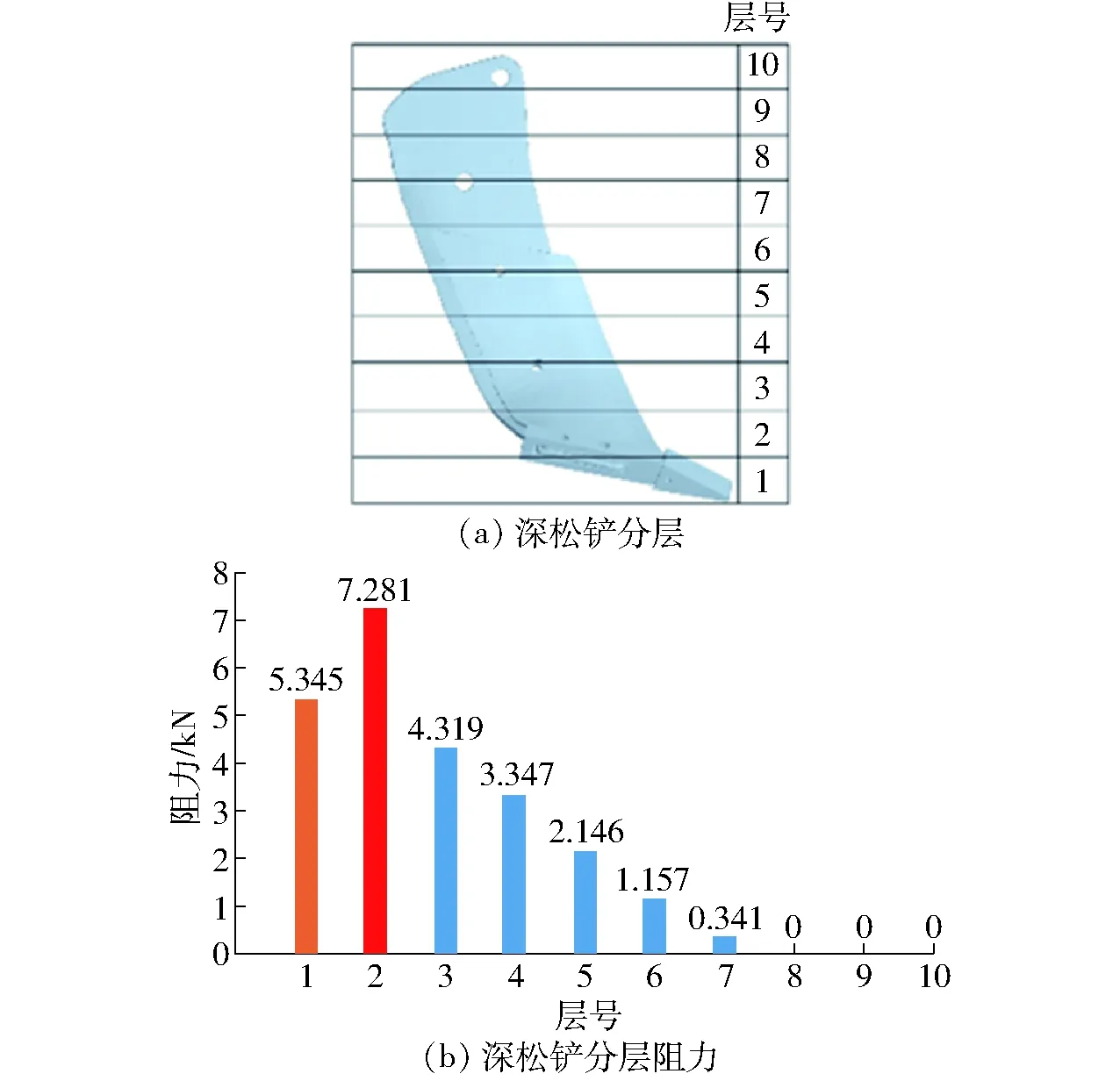

在EDEM的后处理模块中,通过对土壤进行分层可以获得深松铲不同位置的阻力情况。本文将深松铲分为10层后导出每一层的阻力,由图4可得,在铲面下端处的土壤阻力较大,第1、2、3、4层阻力的和占总阻力的85%。

图4 深松铲分层与阻力仿真结果Fig.4 Subsoiler layering and resistance simulation results

根据仿真中土壤扰动分析与阻力分析的结果,确定曲面铲的前表面和铲尖的上表面是主要摩擦面,是深松作业阻力的主要来源,所设计布置的表面织构以及用于润滑流体的孔均应放置在主要摩擦表面上,以获得更大的减阻效果。另一方面,运输管道应放置在非直接接触土壤的区域,即布置在铲面和铲柄的背土侧,以防止运输管道被土壤或石块损坏。

2 曲面深松铲主动润滑结构设计

2.1 深松铲主动润滑减阻方式

深松阻力的主要来源是土壤切割力、摩擦力以及惯性力[20],由于土壤切割力和惯性力是深松铲作用到土壤上、实现深松功能的不可或缺的作用力,而土壤与铲面间的摩擦力是可以通过润滑方式实现减阻的。

本文的主动润滑减阻方式是通过在曲面深松铲的主要摩擦面上设计润滑面,再强制将润滑介质通过输送管路和节流孔输送到切割土壤和曲面深松铲的界面之间。一方面,在土壤和铲面相对运动中,由于润滑介质的介入,在深松铲表面与土壤之间形成润滑液和泥土混合的减阻层,比低含水率土壤与铲面直接接触形成更小摩擦因数的润滑界面,从而部分降低土铲间的摩擦阻力同时减少铲面磨损。由于节流孔无法在铲面上布置太多,因此曲面深松铲的表面织构借鉴了蚯蚓体液分布构形与体表织构,即沟槽形式的铲面构型用于储存润滑介质并及时补充在土铲界面中的润滑介质,使润滑介质更易进入摩擦表面,也有利于保持润滑界面的润滑面积。另一方面,土壤与铲面相对运动中,润滑面的表面构型有利于降低土壤切割面在铲面上的负压吸附作用,同时表面织构能降低土壤切割面的连续性,减小接触面积,从而降低深松铲面的摩擦力,达到减阻效果。

2.2 润滑面织构结构设计

2.2.1润滑面选择

通过上述分析可以得出,曲面深松铲在作业过程中,铲面的前表面和铲尖的上表面是主要摩擦面,是深松铲作业阻力的重要来源之一。为了减小深松作业阻力,选择铲面的前表面和铲尖的上表面作为润滑面设计表面构型和节流孔。

2.2.2润滑面设计原理

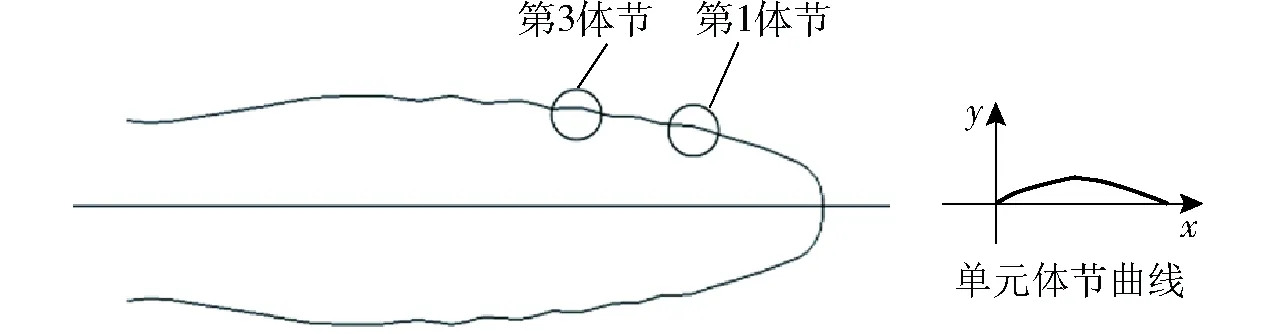

蚯蚓是一种典型的土壤内运动动物,蚯蚓体表上有多个背孔,背孔能够在蚯蚓前进过程中分泌体表粘液,体表粘液与波纹结构的体表构型可以降低蚯蚓在土壤中前行时的阻力[21-22]。蚯蚓头部属于波纹型非光滑结构,如图5所示[21]。蚯蚓体表的体节与节间沟组成环节结构,形成一级宏观波纹形非光滑结构,体表含有大量交错细纹,形成二级微观波纹形非光滑结构,蚯蚓的这种波纹形结构对保留体表粘液具有积极作用。

图5 蚯蚓体表波纹形非光滑结构Fig.5 Corrugated non-smooth structure on earthworm surface

吴雪桥[23]以白颈参环毛蚓为研究对象,对蚯蚓三维激光扫描获得其体表形貌和尺寸参数,根据体表的单元体节坐标数据,提取蚯蚓舒张态头部波纹曲线,如图6所示,拟合曲线公式为

y=0.151-0.149 8cos(1.298x)+0.083sin(1.298x)

(1)

式中x——单元体节沿x方向长度,mm

y——单元体节沿y方向高度,mm

图6 蚯蚓舒张态头部波纹曲线[23]Fig.6 Diastolic head ripple curve of earthworm

研究表明,波纹体表结构能够降低蚯蚓与土壤的接触面积,并在蚯蚓体表与土壤之间形成空隙,降低空气负压达到减阻效果。其中蚯蚓体表单元体节的宽深比为

(2)

本文提出主动液体润滑减阻思路,并借鉴蚯蚓体液分布构形与体表织构,将蚯蚓舒张态头部波纹曲线简化,将波纹结构简化为沟槽结构,沟槽的横截面与蚯蚓波纹曲线一致,宽深比与蚯蚓波纹单元体节宽深比一致,将蚯蚓体表背孔简化为节流孔,节流孔数量和位置布置保证润滑介质能够对铲体最大面积地覆盖。

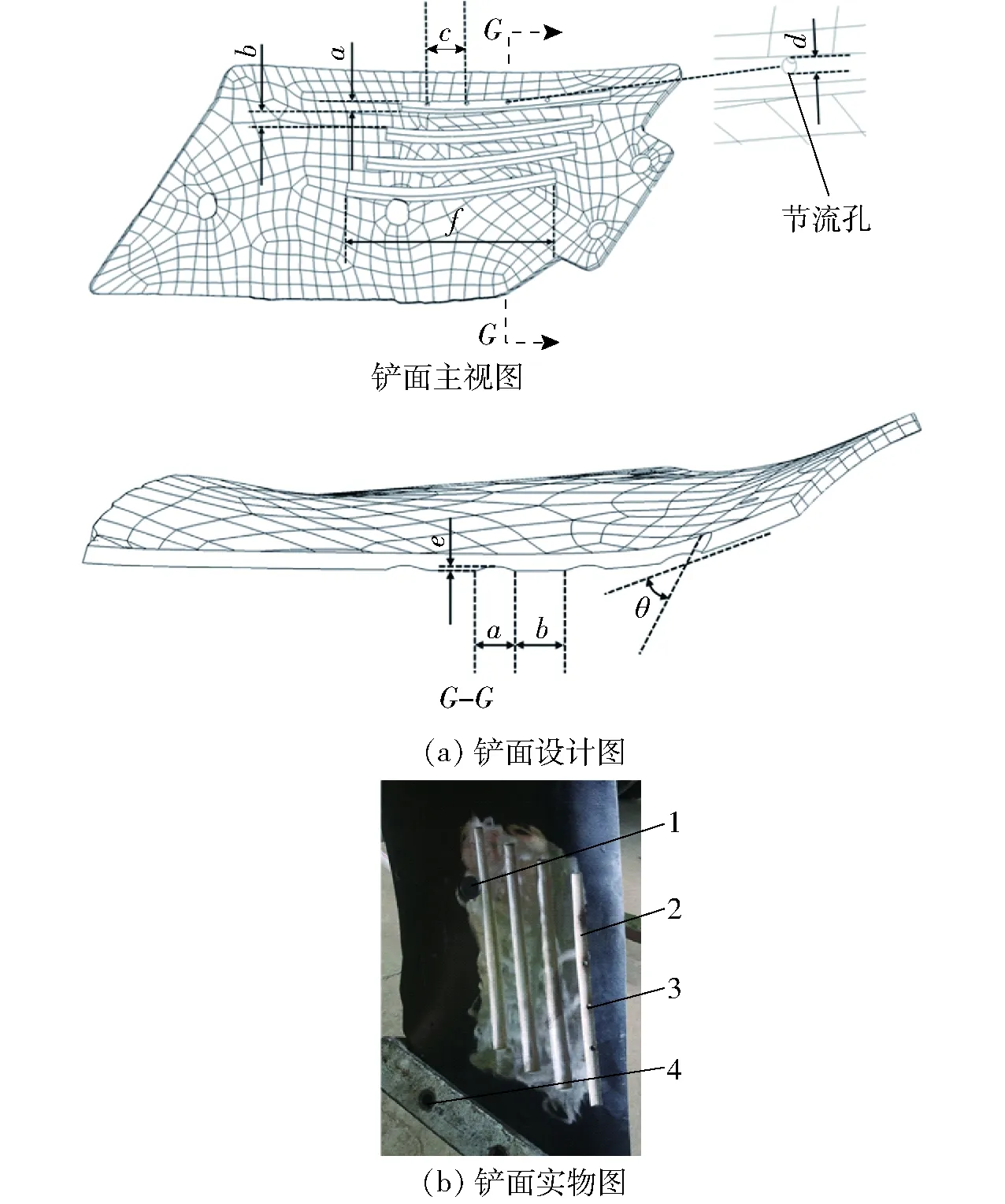

2.2.3铲面主动润滑减阻结构设计

设计的具有蚯蚓体表波纹单元体节尺寸宽深比特征的主动润滑减阻曲面深松铲铲面,如图7所示。根据节流孔的加工条件确定第1条沟槽的位置,将第1条沟槽布置在铲面迎土面前端,使节流孔在沟槽中均匀分布,保证润滑介质对铲面最大面积地覆盖。为避免节流孔在深松过程中出现堵塞状况,设计了节流孔方向沿铲面法线方向和前进反方向具有一定倾斜角度,减少发生堵塞的可能性,结合曲面深松铲的结构,选择合适角度。通过离散元仿真分析,获得主动润滑减阻曲面深松铲铲面的设计参数见表2。

图7 主动润滑减阻曲面深松铲铲面设计结果Fig.7 Design drawings of active lubrication subsoiler surface1.铲柄安装孔 2.润滑沟槽 3.润滑节流孔 4.底座连接孔

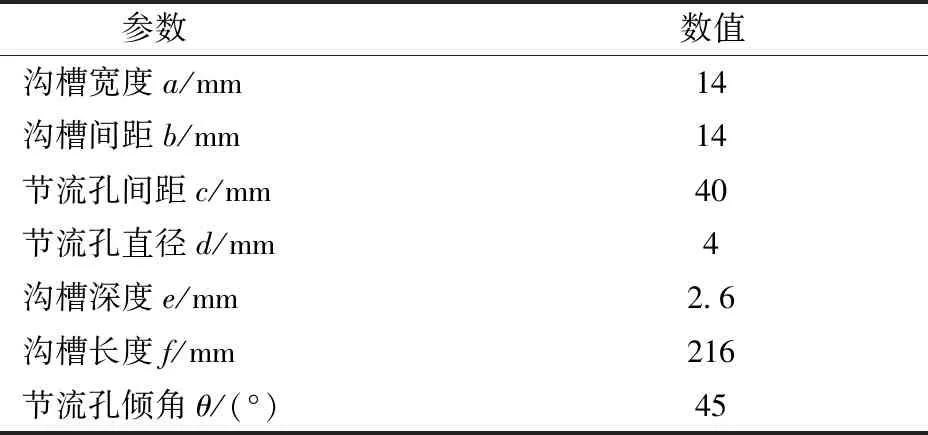

2.2.4铲尖主动润滑减阻结构设计

铲尖处于深松铲最前端,作业过程中最先接触土壤、扰动土壤,且铲尖处的土壤坚实度较大,依据深松作业仿真分析,铲尖深松作业中所受阻力较大。本文根据蚯蚓体表结构特征设计铲尖,在铲尖上设计润滑沟槽与润滑介质节流孔。

表2 铲面结构参数Tab.2 Structural parameters of subsoiler surface

结合铲尖的实际尺寸,将铲面沟槽结构等比例缩放。加工铲尖内腔,使内腔与节流孔相通,为节流孔提供润滑介质。主动润滑减阻曲面深松铲铲尖上表面与侧表面的沟槽与节流孔设计见图8,铲尖的具体参数见表3。

图8 主动润滑减阻曲面深松铲铲尖设计结果Fig.8 Design drawing of subsoiler tip

2.3 润滑液输送系统设计

2.3.1润滑介质选用

当前国内因不合理使用土壤,造成土壤污染情况日益严重,使得土壤酸化、盐渍化、盐碱化等问题日益突出。另一方面,土壤调理剂主要功能包括改良土壤结构、降低土壤盐碱危害、调节土壤酸碱度、改善土壤水分状况。因此本文提出的深松过程结合深层土壤改良作业,润滑介质可应用灌溉水或水溶性肥料、土壤消毒、杀菌等兼具土壤改良功效的土调剂水溶液,例如腐殖酸配施钙镁土壤调理剂能够减轻盐碱土中养分淋洗影响[24],具体施用量需要参考土壤调理农艺需求,因而深松与深层土壤改良复合作业将具有更好的土壤杀菌、消毒,甚至降低盐碱化的有益效果。

表3 铲尖结构参数Tab.3 Structural parameters of subsoiler tip mm

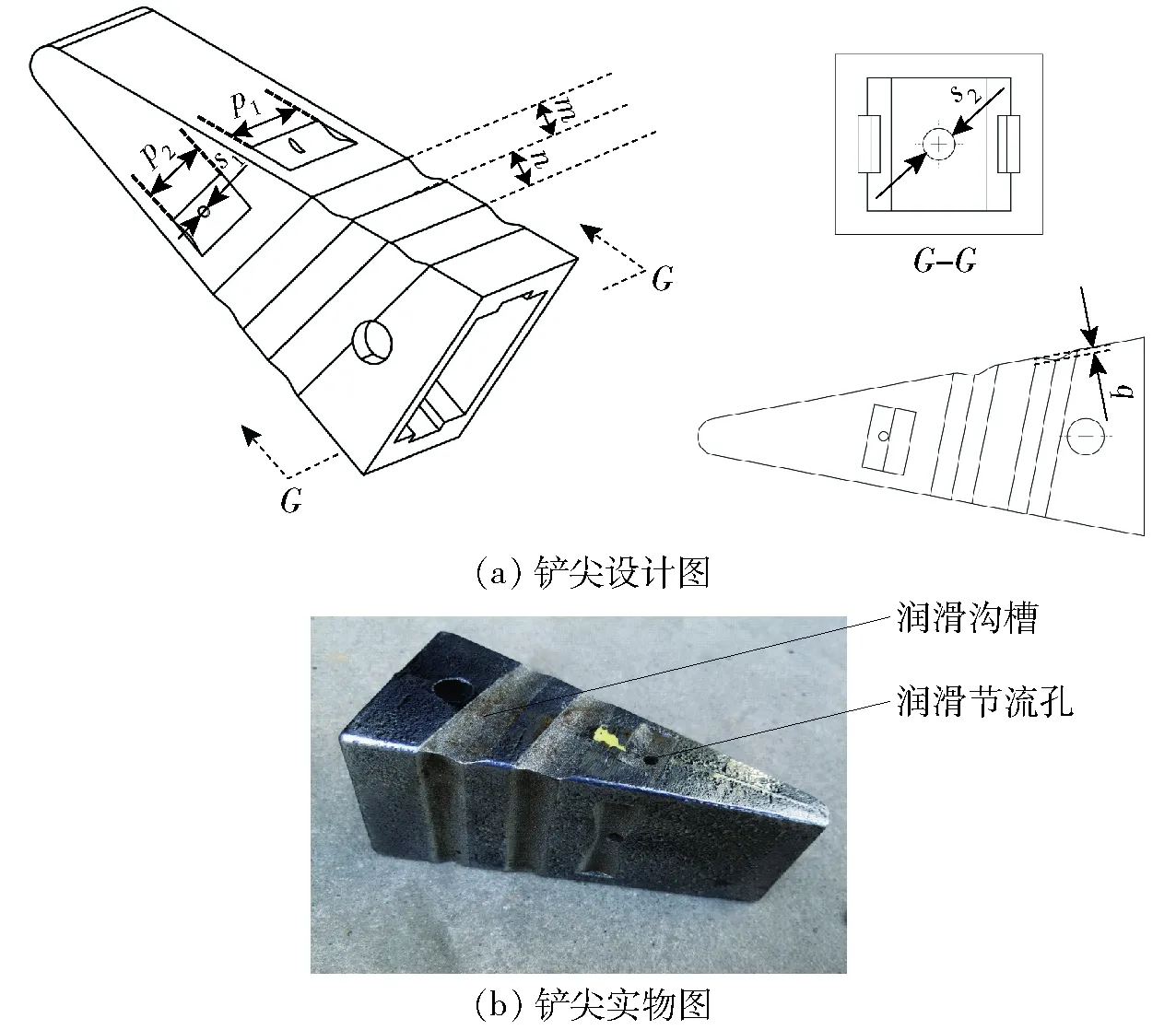

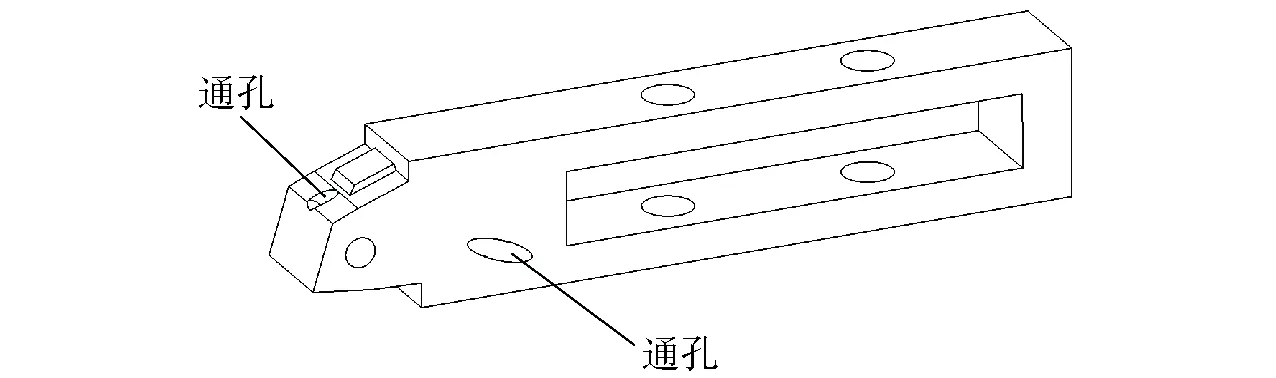

2.3.2润滑管路结构设计

为了将润滑介质通过管路输送到铲面和铲尖的织构表面,在土壤与织构表面间形成润滑界面,设计了一个具有多通结构的润滑介质运输管路。该运输管路由1个主管道和4个分支管道组成,如图9所示。部分润滑介质通过4个分支孔到达铲面上的4个节流孔中,其余润滑介质到达管路底部,润滑介质需要进入铲尖内腔,因此在底座设计一个通孔,通孔连接润滑管路的底端与铲尖内腔,底座通孔位置如图10所示,图中标注处相通,通孔直径8 mm。

图9 润滑管路设计结果Fig.9 Results of lubrication pipeline design

图10 底座通孔设计结果Fig.10 Result of lubricating hole in base

2.3.3润滑液流量计算

作业过程中水泵将润滑介质输送至节流孔,节流孔喷出的润滑介质在铲体表面形成润滑界面,为了选择适用的润滑液水泵,需计算形成润滑界面所需流量。

假定润滑介质在铲面和铲尖表面形成润滑界面需分布厚度为p的液膜,液膜在铲面垂直地面方向上有效面积的高度为h1,液膜在铲尖上的有效高度为h2,初设液膜的厚度p为1 mm,深松铲以速度v匀速作业,深松作业单位时间内,铲面与铲尖所需流量W1、W2的计算式为

W1=h1pv

(3)

W2=h2pv

(4)

润滑减阻系统所需流量为W=W1+W2,得到润滑系统所需流量约为11.67 L/min。本文选择24 V直流驱动的水泵(型号:ZQB-24),最大流量为5 m3/h,联接PWM调速器可实现深松作业过程中润滑介质的流量调节。

3 田间性能试验

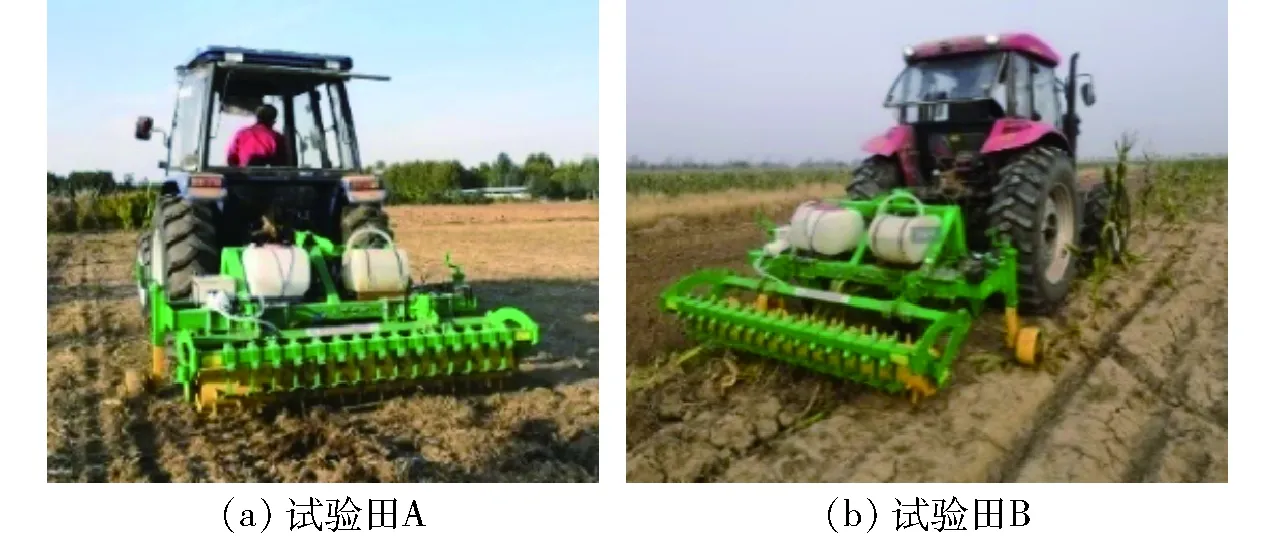

为了检验主动润滑减阻深松铲的减阻效果,对深松铲的作业阻力进行试验测量。分别在山东省济宁市兖州区试验田A(土壤质地为褐土地)和山东省滨州市无棣县试验田B(土壤质地为盐碱地)开展深松样机田间性能试验,如图11所示。

图11 田间试验Fig.11 Field trial

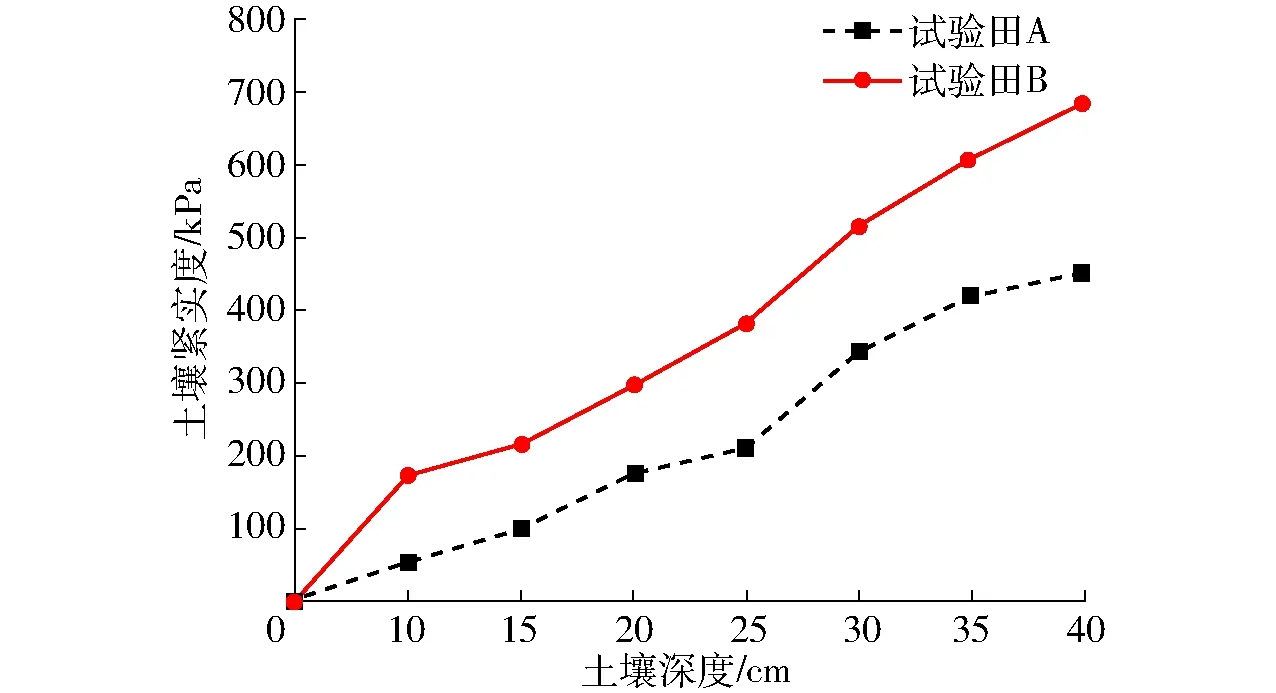

图12 不同深度土壤紧实度变化曲线Fig.12 Changing curves of soil compaction at different depths

3.1 试验方法

使用土壤紧实度仪测量两处试验田土壤0~40 cm深的紧实度,结果如图12所示。采用环刀法对两处试验田土壤进行取样,测得试验田A、B土壤含水率分别为22.7%和10.8%,含盐率分别为0.12 g/kg和0.31 g/kg。可以看出两处试验田土壤含水率均较低,土壤紧实度较高,属于干旱少雨地区典型的土壤耕作类型。

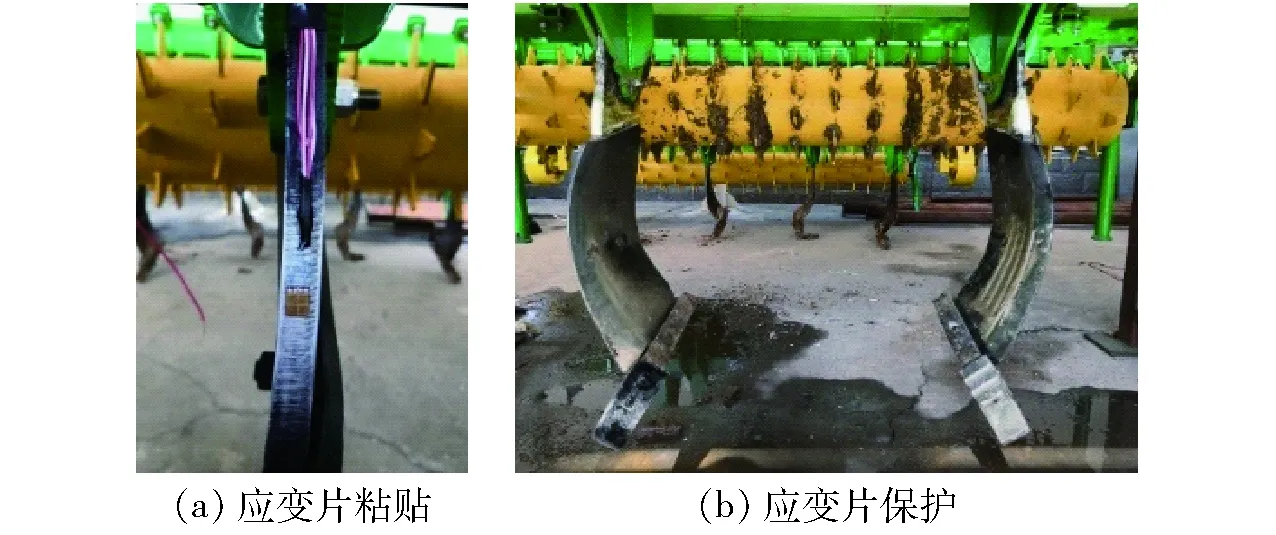

选择电阻式全桥连接应变片阻力测量方法,将应变片分别固定在普通深松铲和润滑深松铲的铲柄前面的非入土区,如图13所示,实现深松作业阻力测量。

图13 深松阻力测量应变片安装Fig.13 Strain gauge installation

试验动力采用雷沃M1254-G型拖拉机,使用三点悬挂安装方式挂接拖拉机与机架,使用限深轮控制深松铲作业深度为45~50 cm。将水箱和水泵固定于机架上,连接水泵和润滑管路,使用PWM调节水泵的供电电压,实现不同润滑介质的流量调节。

3.2 试验结果与分析

3.2.1试验结果单因素分析

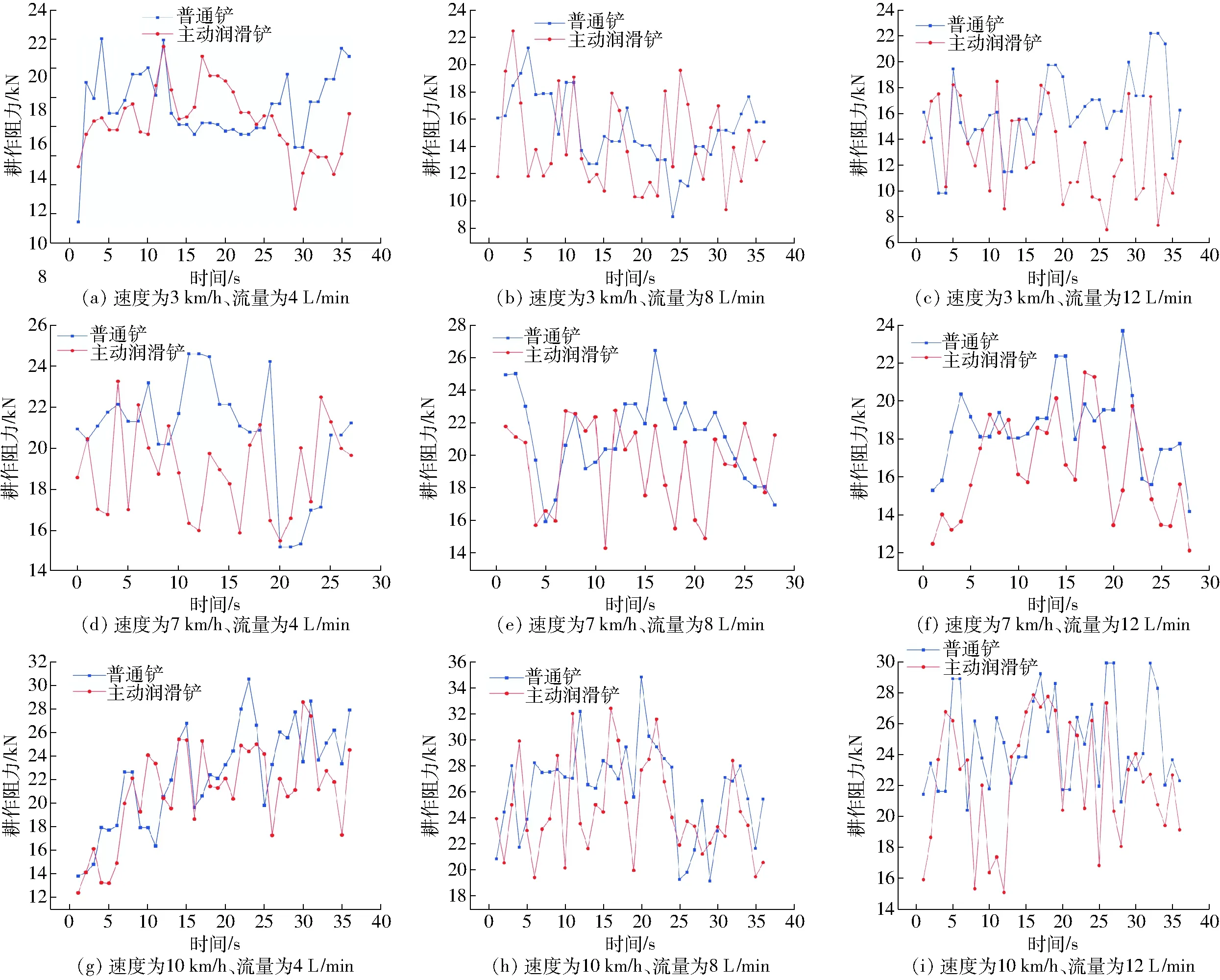

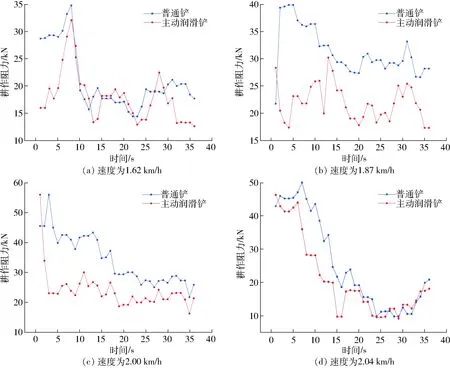

在试验田A中,选择润滑流量4、8、12 L/min,作业速度3、7、10 km/h。阻力曲线如图14所示。在更高土壤紧实度的试验田B中,控制作业速度为2 km/h左右,润滑液流量为12 L/min,阻力曲线如图15所示。

图14 试验田A阻力曲线Fig.14 Resistance curves of test field A

图15 试验田B阻力曲线Fig.15 Resistance curves of test field B

根据两处试验田试验的阻力曲线,计算得到主动润滑减阻曲面深松铲的减阻率z为

(5)

式中Ft——普通曲面深松铲作业过程中平均阻力,N

Fl——主动润滑减阻曲面深松铲作业过程中平均阻力,N

对比传统曲面深松铲,计算不同工况(速度和流量不同)下主动润滑减阻深松铲的减阻率。在试验田A中,当速度为3 km/h、流量为12 L/min时具有最佳的减阻效果,减阻率达到13.48%,如表4所示。在试验田B中,当流量为12 L/min时减阻率范围为14.17%~19.87%,在流量为12 L/min、速度为1.87 km/h状态下具有最为明显的减阻效果,减阻率达到19.87%。

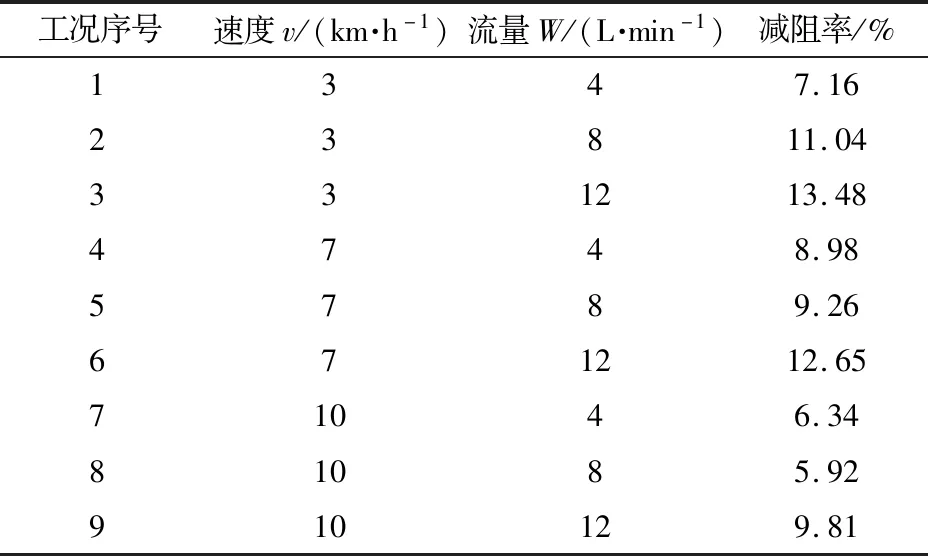

表4 不同工况下的减阻率Tab.4 Drag reduction rate under different conditions

分析两处试验田试验结果发现:在不同速度、流量、土壤含水率条件下,主动润滑减阻深松铲的减阻率有较大的差异,为了分析试验条件对减阻率的影响,对多个试验因素进行单因素分析。

对速度因素进行分析发现:主动润滑深松铲的减阻率受到作业速度的影响。在相同流量下,机具作业速度越快,减阻率越低。其原因在于:深松铲在高速作业状态下,单位时间内覆盖在深松铲铲体上的润滑液膜较少,导致减阻率较低;而低速的作业状态中,单位时间内有更多的润滑液膜覆盖在深松铲的铲体上,因而具有更好减阻率。

对流量因素的分析发现:由相同速度下不同流量的减阻率结果可知,减阻率是随着流量的增加而增加的,但是在速度为10 km/h的试验中,流量为8 L/min的减阻率比流量4 L/min的试验减阻率低。分析原因在于:该组试验中有较快的试验速度,从铲体上节流孔中喷出的润滑介质并没有来得及在铲体的润滑面上覆盖,铲体就与部分润滑介质分离了,因此该组试验减阻效果没有达到应有的程度。但从整体上来看,减阻率是随流量的增加而增加的。

对比两处试验田的耕作土壤条件可以看出,试验田B相比试验田A具有更低含水率和更高的土壤紧实度,在相同流量和相近作业速度条件下,试验田B的减阻率更高,减阻效果更好,说明这种主动润滑的减阻作业模式受到耕作土壤自身含水率的影响。分析其原因在于:试验田A在试验前进行了灌溉,土壤含水率较高,土壤自身较为湿粘,深松铲与湿粘土壤间容易形成负压吸附状态,土壤对铲体的粘附作用增强;当润滑介质从深松铲铲体喷出时,虽然润滑介质在铲体与土壤之间形成一层隔离液膜,形成的润滑减阻效果被湿粘土壤的黏附作用部分抵消。

综上分析表明:单位时间内润滑液膜在深松铲铲体的覆盖面积越大,减阻效果越好,即减阻率与润滑介质流量成正比,与作业速度成反比。并且土壤原有含水率越低,土壤紧实度越大,润滑减阻效果越显著。由此说明这种主动润滑减阻的作业模式不但适用于褐土地,而且在盐碱地上也适用,验证了主动润滑减阻作业模式的合理性和可行性。

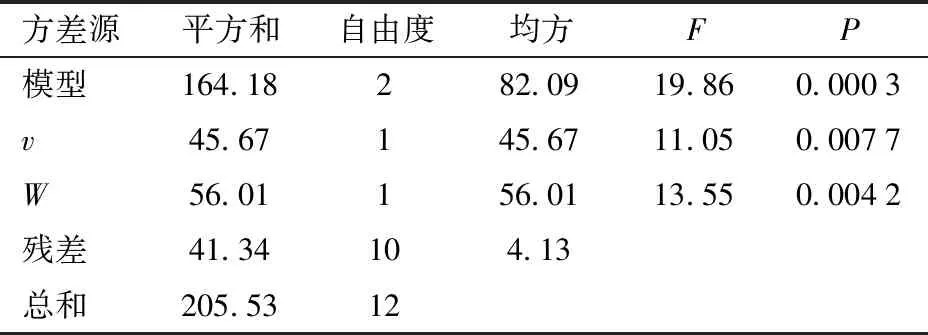

3.2.2回归模型与显著性检验

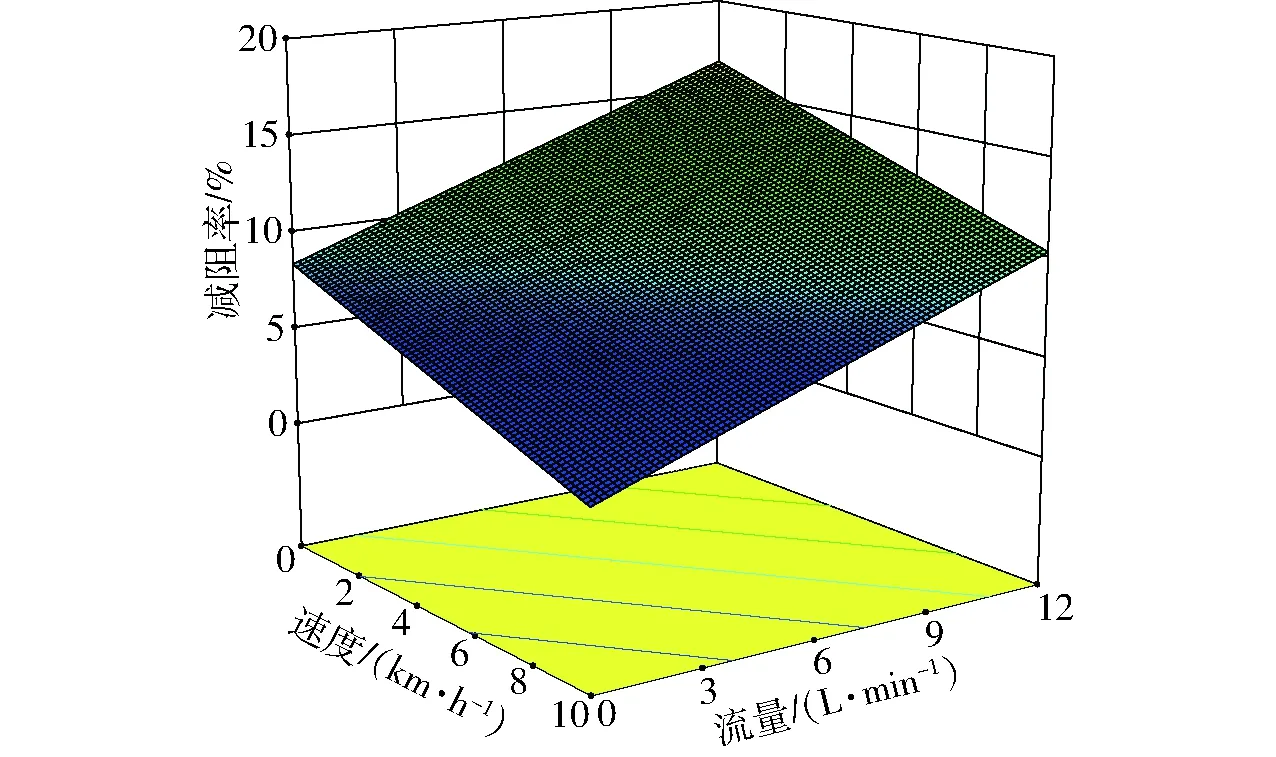

应用响应面分析法分析主动润滑减阻试验结果,获得减阻率与速度因素、流量因素的关系。使用Design-Expert软件进行回归拟合分析,建立速度、流量与减阻率的回归模型,选择速度和流量作为试验因素,采用中心组合设计,选择减阻率为响应值,速度分别为3、7、10 km/h,流量分别为4、8、12 L/min。回归模型为

z=8.42-0.62v+0.68W

(6)

由表5可知,响应面模型P值、速度因素P值与流量因素P值均小于0.01,说明该回归模型极显著,回归方程拟合度高,速度和流量两个因素对模型影响也极显著。其决定系数R2=0.80,表明模型可以解释80%以上的评价指标;信噪比(精密度)为10.95,代表在规定条件下所得独立试验结果间的符合程度,其值大于4,表明模型较优。在减阻率的响应面模型中,流量的F值比速度的F值大,流量对减阻率的贡献度高于作业速度,意味着本模型中流量因素对减阻率的影响大于速度因素对减阻率的影响。由图16可知,随着作业速度的增大,减阻率降低;随着润滑介质流量的增大,减阻率增大。

表5 方差分析Tab.5 Variance analysis

图16 作业速度与润滑介质流量对减阻率影响的响应面Fig.16 Response surface of operating speed,lubricating flow rate and drag reduction rate

4 结论

(1)为减小耕作土壤深松作业条件下的作业阻力,提高作业效率,借鉴了蚯蚓体表结构减阻与主动润滑减阻思路,设计了主动润滑减阻深松铲,并结合土调剂水溶液等作为润滑介质,实现了深松和土壤改良的复合作业。

(2)建立了基于Hertz-Mindlin with bonding接触模型的深松作业模型,并通过EDEM仿真分析得到曲面深松铲的主要摩擦面,在主要摩擦面上设计表面构型与节流孔,设计了润滑液输送系统方案。

(3)润滑减阻深松试验结果表明:在褐土地试验条件下,当行走速度3 km/h、润滑液流量12 L/min时,减阻率可达13.48%;在盐碱地试验条件下,当行走速度1.87 km/h、润滑液流量12 L/min时,减阻率可达19.87%,并且减阻率与润滑介质流量成正比,与作业速度成反比。

(4)试验结果表明针对低含水率、高紧实度耕作土壤的主动润滑减阻深松铲其减阻效果良好,但其减阻率会受到土壤物性参数影响,如土壤含水率、土壤紧实度等,例如在干旱少雨的黄淮海地区主动润滑减阻作业模式具有可行性。