真空感应气体雾化技术中紧耦合环缝喷嘴雾化过程的仿真

2022-08-04孙迎建周利杰张鹏程郝瑞林

孙迎建,周利杰,宫 翔,张鹏程,郝瑞林

(1.河北省工业机械手控制与可靠性技术创新中心,沧州 061001;2.沧州市工业机械手控制与可靠性技术创新中心,沧州 061001;3.河北水利电力学院机械工程系,沧州 061001)

0 引 言

随着金属增材制造与粉末冶金等行业的发展,对高质量金属粉末的需求日益增加[1]。目前主要的金属粉末制备方法包括以德国ALD公司为代表的电极感应熔炼气体雾化法(electrode induction melting gas atomization, EIGA),以加拿大为代表的等离子雾化 (plasma atomization,PA) 工艺与等离子旋转电极雾化 (plasma rotating electrode process,PREP) 工艺以及传统的真空感应气雾化(vacuum induction gas atomization,VIGA)工艺[2-3]。前3种工艺主要用于制备高活性金属粉末,如钛及钛合金。对于传统的不锈钢、铝合金以及铜合金等粉末材料主要采用VIGA工艺进行制备,因此该工艺在国内外得到了广泛的应用。

气雾化喷嘴是VIGA设备的核心部件,决定了制备金属粉末的直径分布、空心率、卫星粉率等关键技术指标[4]。气雾化喷嘴主要分为紧耦合式喷嘴与自由落体式喷嘴。紧耦合式喷嘴可大大缩短气体射流与导流管出口金属液流的距离,显著提高雾化效率,因此应用广泛。VIGA工艺制粉是在一个密闭的炉体内进行的,采用试验手段很难直接对其喷嘴雾化进行研究。随着计算流体力学的发展,大量研究人员开始采用流体仿真与试验验证相结合的方式对喷嘴雾化进行研究。喷嘴雾化过程分为初次雾化与二次雾化[5-6]。ZEOLI等[7-8]忽略金属液流的初次雾化过程,采用欧拉-拉格朗日方法对紧耦合环缝喷嘴的液滴二次雾化以及凝固过程进行了研究。MOTAMAN等[9-10]采用单相气流场仿真与纹影技术相结合,对紧耦合式喷嘴的雾化气体流场进行了研究。朱玲玲等[11]采用流体体积(volume of fluid,VOF)多相流模型对紧耦合式喷嘴初次雾化过程进行了仿真,研究了喷嘴雾化压力和液体表面张力对金属液流初次破碎过程的影响。紧耦合式喷嘴气雾化制粉是一个初次雾化与二次雾化连续进行的整体过程,但是目前大部分报道都只是对其中某部分过程进行仿真研究。

金属液流全流程雾化过程的仿真对气雾化制粉机理的探究与喷嘴结构的优化设计都有着重要的作用。作者采用VOF方法耦合雷诺应力模型(Reynolds stress model, RSM)与离散相(discrete phase model, DPM)模型结合泰勒类比(Taylor analogy break-up, TAB)不稳定性破碎模型,利用基于有限体积方法的商业计算流体力学软件 Fluent19.2对紧耦合环缝喷嘴的初次雾化与二次雾化进行全流程仿真,并进行了试验验证,研究喷嘴的雾化过程,以期为喷嘴结构优化设计提供理论基础。

1 试验方法

VIGA设备原理如图1所示,该设备主要由熔炼室、熔炼坩埚、中间包、喷嘴、雾化室、粉末收集罐等关键部分组成。熔炼坩埚最大熔炼质量为100 kg,最高加热温度为1 973 K,中间包最高保温温度为1 573 K。制粉原料选择316L不锈钢,雾化气体选择氩气。VIGA方法制备金属粉末过程中,熔炼室内气体压力基本稳定为25 kPa,底部雾化室内气体压力基本为-10 kPa; 316L不锈钢熔炼温度为1 700 K, 中间包保温温度为1 550 K;雾化氩气的进气压力为3.5 MPa,气体温度为300 K。制备的316L不锈钢粉末采用三点取样获得3组粉末试样,并利用激光粒度仪对粉末粒径进行测试。

2 仿真方法

2.1 初次雾化仿真模型

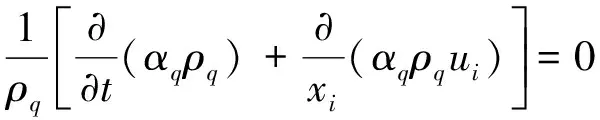

紧耦合环缝喷嘴的初次雾化仿真采用VOF多相流模型耦合RSM湍流模型进行。在VOF模型中主要通过体积分数追踪多相流之间的相界面,描述气/液界面的体积分数方程[12]为

(1)

式中:ρq为q相密度;αq为q相体积分数;t为时间;ui为xi方向速度;xi为二维轴对称模型的x坐标数值。

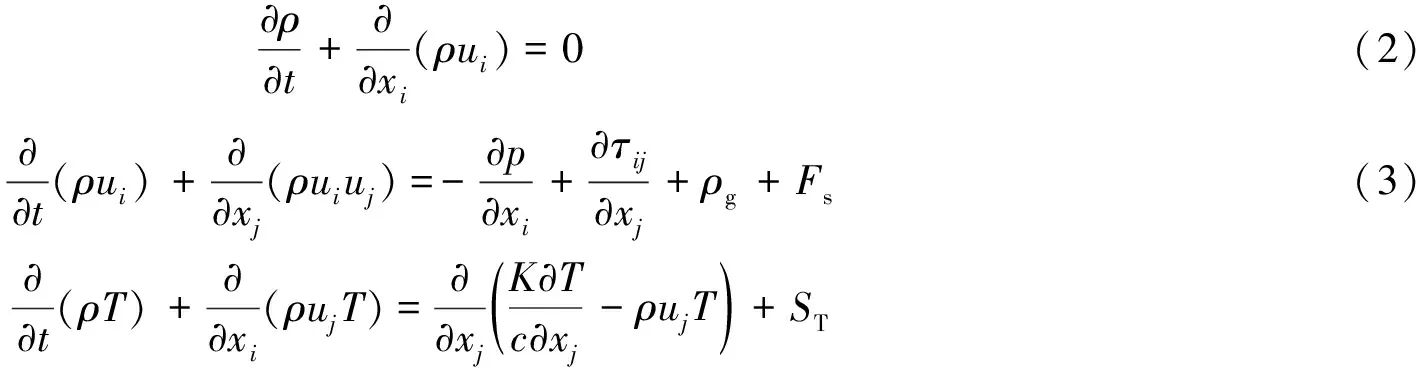

紧耦合环缝喷嘴的雾化气体马赫数一般大于0.3,因此需要考虑气体的压缩性。在气/液两相流雾化过程中,由可压缩的N-S方程控制的连续方程、动量方程与能量方程[13]分别为

(4)

式中:uj为xj方向的速度;xj为二维轴对称模型的y坐标数值;p为压力;g为重力加速度;τij为雷诺应力张量;Fs为表面张力;T为温度;ρg为气体密度;ρ为网格单元内的加权密度;K为气体传热系数;c为比热容;ST为黏性耗散项。

2.2 二次雾化仿真模型

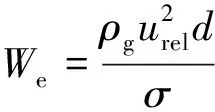

具有一定过热度的初次雾化液滴在气动力作用下变形,在黏性力与表面张力作用下收缩发生二次破碎过程。为了衡量液滴的二次雾化,提出了一个重要的无量纲参数韦伯数(We),具体计算公式为

(5)

式中:urel为气体与液滴的相对速度;d为初次雾化液滴直径;σ为液滴表面张力系数。

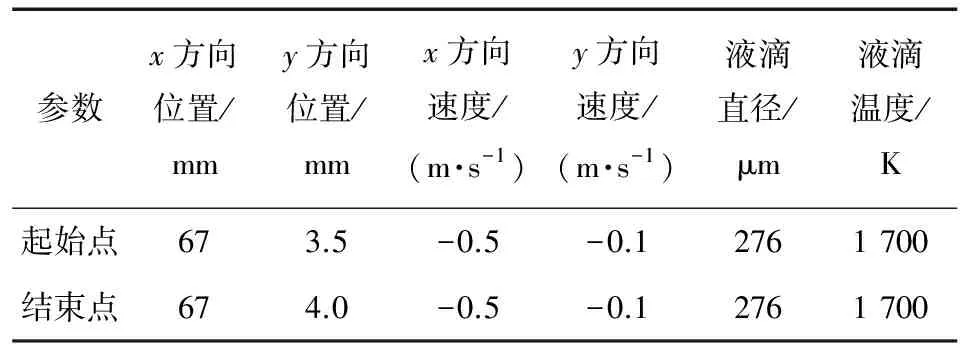

韦伯数是扰动的空气动力与表面张力之比,韦伯数越大,液滴越易破碎[14]。目前典型的液滴破碎模型主要包括布袋式破碎、复合式破碎与脱落式破碎[15],不同初始液滴韦伯数范围对应的破碎模型也不同[16]。TAB模型适合描述布袋式破碎与复合式破碎,开尔文-亥姆霍兹KH模型适合描述脱落式破碎[17]。估算初次雾化液滴的韦伯数小于80,所以液滴破碎模型为布袋式破碎、复合式破碎,因此采用TAB模型仿真喷嘴的二次雾化过程。为了简化仿真,将二次雾化仿真的初始液滴直径设置为初次雾化液滴的质量中值直径。同时,利用离散相DPM模型,考虑液滴二次雾化过程中会出现的液滴碰撞、液滴合并与液滴随机轨道等相关问题,选取二次雾化仿真液滴初始条件如表1所示。

表1 二次雾化仿真液滴初始条件

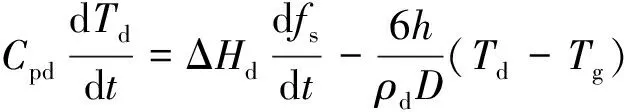

液滴在二次雾化过程中,冷却凝固转变为金属粉末的过程是一个快速凝固的过程,液滴内部的温度梯度与热辐射基本忽略[4]。冷却凝固过程可以采用牛顿冷却模型进行描述[4],对应传热方程为

(6)

Cpd=(1-fs)cl+csfs

(7)

ΔHd=ΔHf-(cl-cs)(Tl-Td)

(8)

(9)

式中:Cpd为金属液滴的恒定热容;ΔHd为液滴的潜热;cl为液态的比热容;cs为固态的比热容;ΔHf为单位体积金属的熔化焓;fs为液滴中固相的体积分数;Td为瞬时温度;D为二次雾化液滴直径;λg为雾化气体的热导率;Re为雷诺数;ρd为液滴的密度;Pr为普朗特数;Tl和Tg分别为瞬时金属液相温度和气相温度。

2.3 网格与边界条件

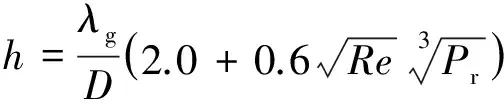

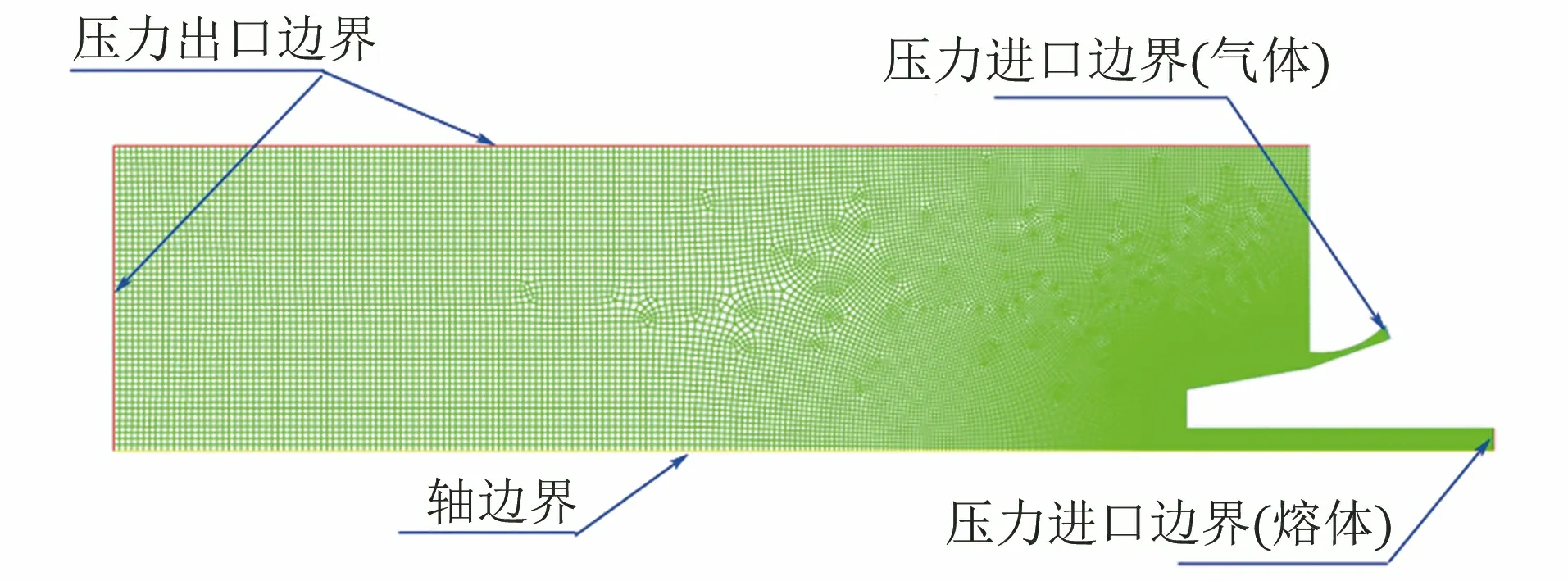

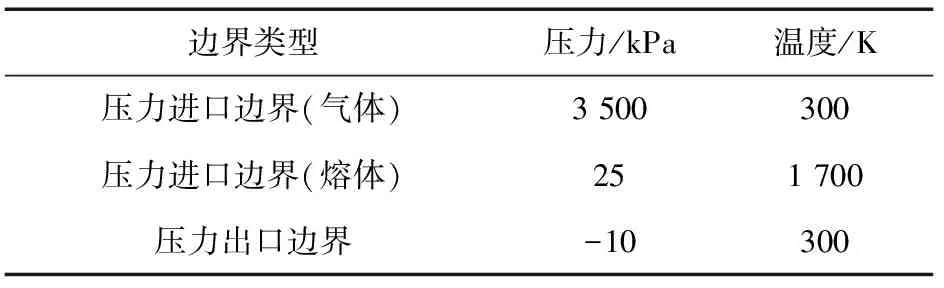

将具有三维旋转对称结构的紧耦合环缝喷嘴几何模型简化为二维轴对称结构,对应几何模型如图2所示。采用Gambit2.4.6软件进行几何模型网格划分,最小网格尺寸为0.1 mm,网格数量为31 691。利用Ansys Fluent19.2软件进行两相流雾化仿真。雾化气体以一定压力进入喷嘴,将其入口定义为压力进口边界(气体)。喷嘴顶部中间包内的金属液流在一定气体压力作用下流入喷嘴导流管内,因此将金属液流入口定义为压力进口边界(熔体)。上边界与左边界为实际雾化炉体内空间位置,设置为压力出口边界。底部边界定义为轴边界。其他位置为喷嘴内壁面,定义为壁面边界。仿真设置的各种边界具体压力与温度参数如表2所示。选择氩气作为雾化气体,316L不锈钢为制粉原料,对应流体参数如表3所示。

图2 紧耦合环缝喷嘴的二维轴对称模型与边界条件分布Fig.2 Two-dimensional axisymmetric model and boundary condition distribution of close-coupled annular nozzle

表2 边界条件参数

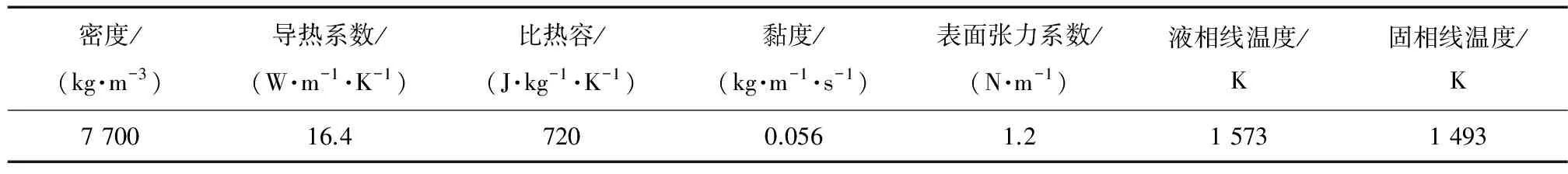

表3 316L不锈钢流体参数[12]

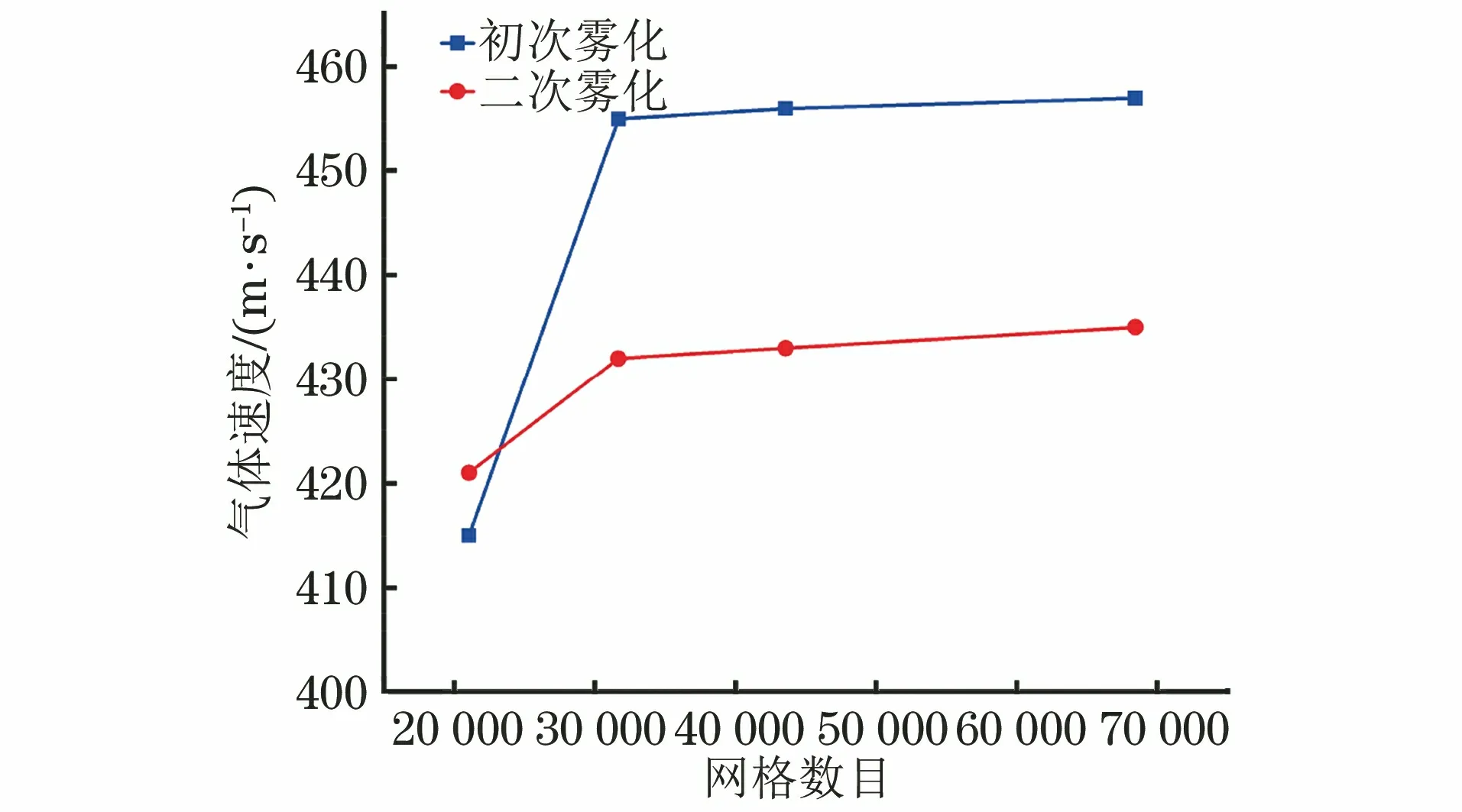

采用瞬态耦合算法进行仿真,密度、动量、能量等采用一节迎风格式进行空间离散,体积分数采用压缩格式进行离散。初次雾化仿真时间步长为2×10-7s,最大迭代次数为20;二次雾化仿真时间步长为6×10-7s,最大迭代次数为20。图3为仿真模型在不同网格数目下的初次雾化与二次雾化固定点(x=65,y=4)位置的气体速度,当网格数目增加至31 691后,仿真的初次雾化与二次雾化在固定点位置的气体速度基本保持为456,432 m·s-1,因此雾化仿真中采用的网格数目31 691是合理的。

图3 不同网格数目下的初次雾化与二次雾化气体速度Fig.3 Primary atomization and secondary atomization gas velocity under different grid number

3 结果与讨论

3.1 初次雾化过程

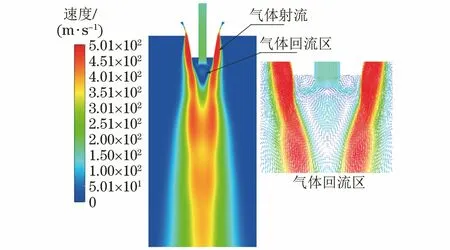

由图4可知,紧耦合环缝喷嘴出口的气体射流主要由具有较高速度的核心区与低速的自由边界组成。喷嘴出口位置的气流射流由于与环境压力差的作用,导致高速气流向下喷射过程中出现压缩波与膨胀波交替的链状结构[5]。另外,气体射流向喷嘴底部中间位置汇聚过程中,由于气流逐渐向中间偏转,造成在导流管底部形成了一个气体回流区。回流区内的气体流动轨迹主要是,中间气流向上进入气体回流区,流动一定距离后转变流动方向,逐渐沿着径向方向流动,最终接触高速气体射流,与其一同回到起点位置。经过气体回流区的部分气体射流,将与主射流发生融合,形成一致向下流动的射流结构。

图4 紧耦合环缝喷嘴气体速度云图Fig.4 Gas velocity cloud distribution of close-coupled annular nozzle

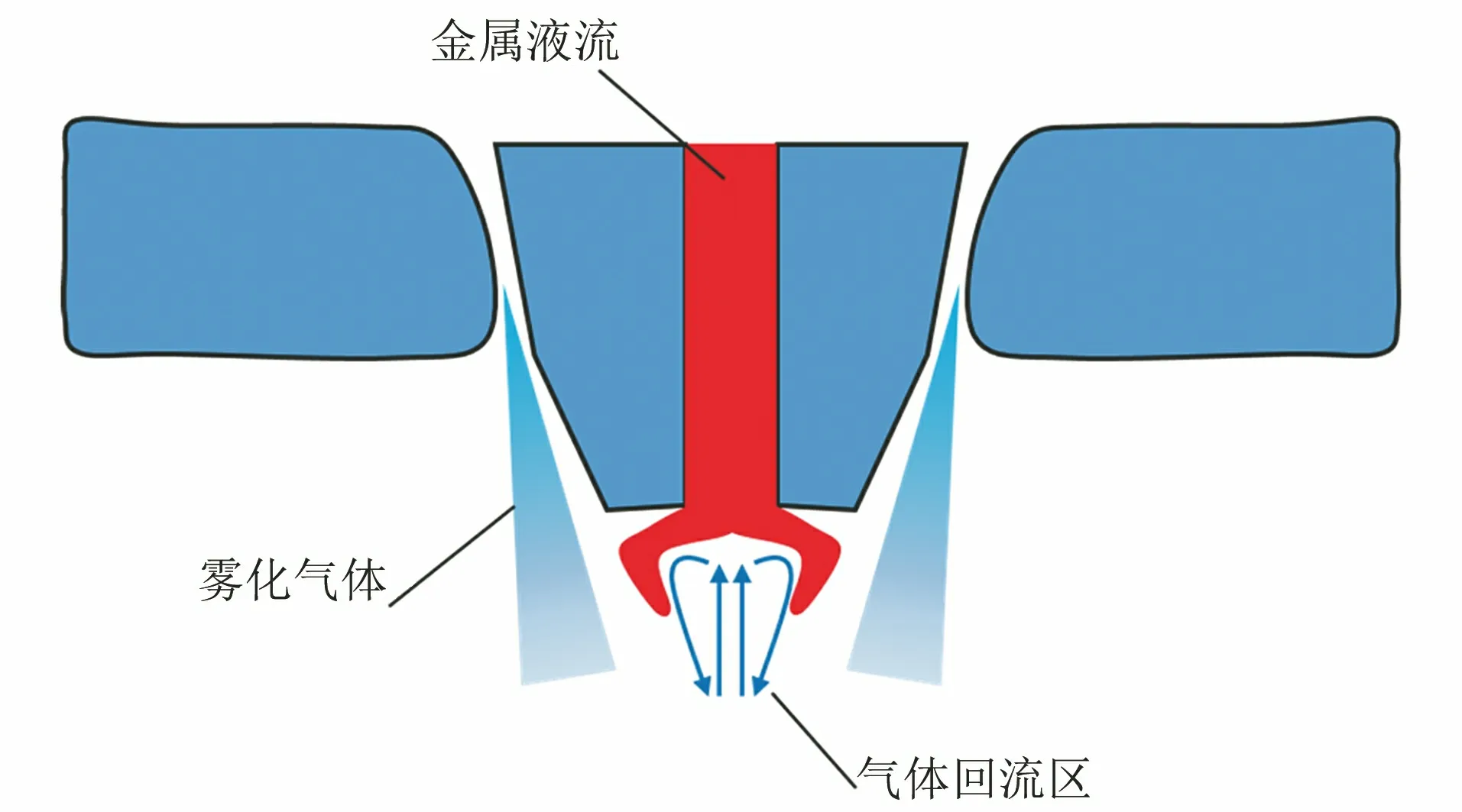

金属液流从导流管底部流出,接触到气体回流区后,其向下的继续流动将受到阻碍;此时金属液流只能沿着不受阻力的径向方向继续流动,形成环形液膜结构,实现连续液流至液膜的转变过程,如图5所示。液膜流动过程中受到气体回流区的气流拖拽挤压,前端的液膜厚度逐渐变薄。当径向流动的环形液膜靠近雾化气体射流后,在气体射流拽力作用下,再次改变流动方向,并且前端液膜将直接发生破碎或厚度进一步减薄,最终完成初次雾化过程。

图5 紧耦合环缝喷嘴初次雾化原理示意Fig.5 Schematic of primary atomization of close-coupled annular nozzle

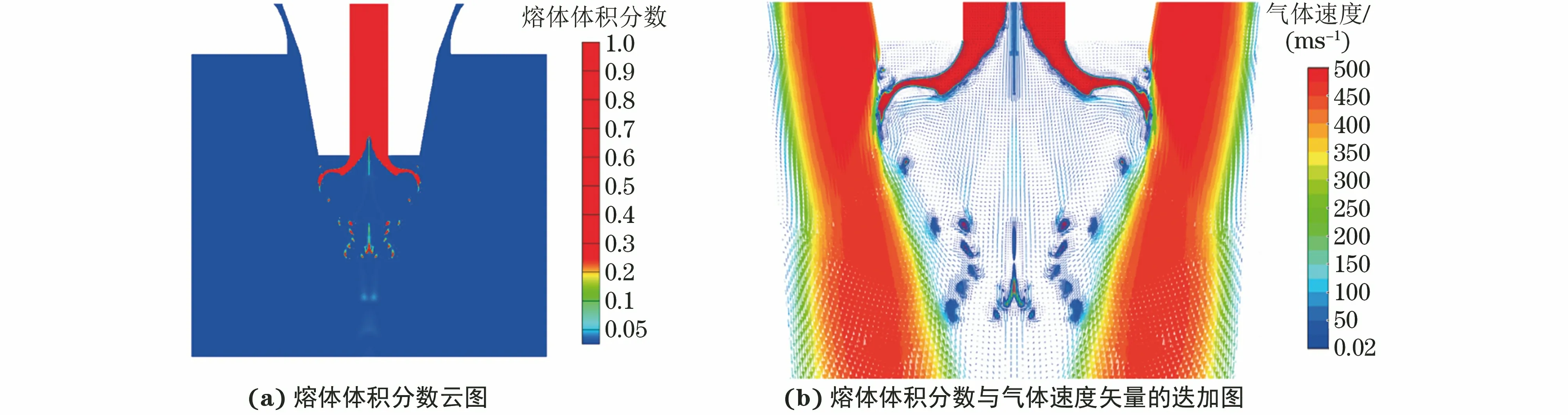

由图6可以看出:紧耦合环缝喷嘴环形液膜前端在气体射流拖拽作用下改变了流动方向,并直接发生了液膜的破碎,形成了一定数量的初次雾化液滴,液滴在气体射流的作用下,逐渐向喷嘴底部中心位置汇聚;环形液膜前端仅接触了气体射流外侧的自由边界,液膜前端在射流边界的湍流剪切力作用下发生破碎,形成初次雾化液滴,同时在破碎液滴下落过程中,将在液滴周围形成漩涡绕流结构。ÜNAL等[18]采用高速摄像技术研究了VIGA方法中氩气雾化压力为2.4 MPa时,金属铝液的初次雾化过程,发现铝液在导流管底部形成了一个环形液膜结构,与仿真结果相似,基本可以验证初次雾化仿真的可靠度。

图6 紧耦合环缝喷嘴初次雾化熔体体积分数云图以及熔体体积分数与气体速度矢量的迭加图Fig.6 Melt volume fraction cloud distribution (a) and superposition diagram of volume fraction for melt and gas velocity vector (b)

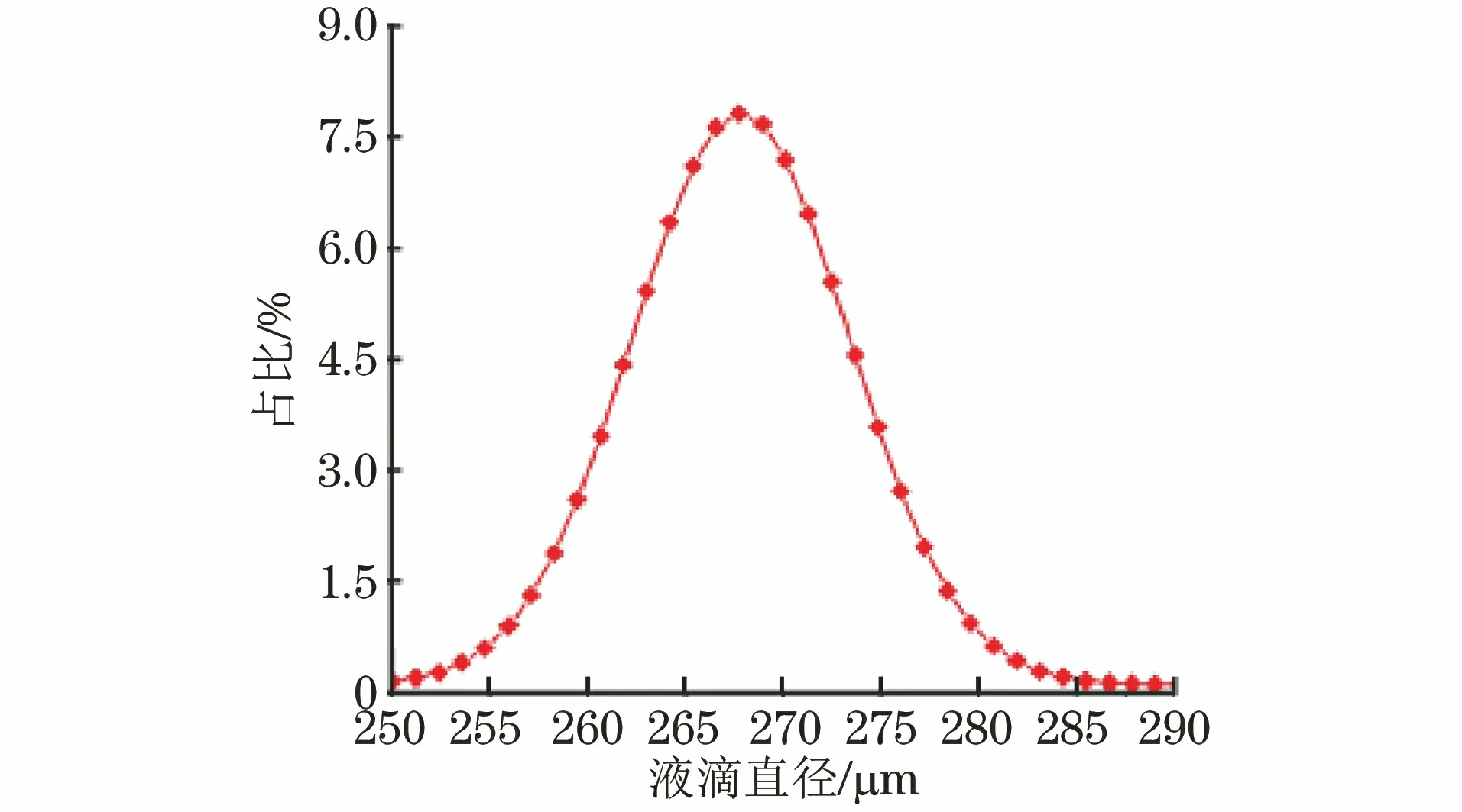

基于德洛奈三角形方法,采用MATLAB软件编写计算程序,对初次雾化形成的液滴进行等效面积直径的计算,结果如图7所示。由图7可以看出,紧耦合环缝喷嘴初次雾化后形成的液滴直径基本符合正态分布,主要分布在250~285 μm之间,中值直径为268 μm。综上可知,紧耦合环缝喷嘴初次雾化的关键是环形液膜的形成,前端液膜的破碎主要是气体射流的自由边界湍流剪切造成的,并且初次雾化形成的液滴直径满足正态分布。

图7 紧耦合环缝喷嘴初次雾化液滴直径分布Fig.7 Diameter distribution of primary atomized droplet of close-coupled annular nozzle

3.2 二次雾化过程

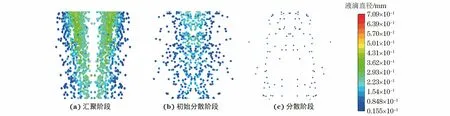

由图8可以看出,紧耦合环缝喷嘴初次雾化后向下释放的液滴发生先汇聚后分散的变化过程,包括液滴群汇聚阶段、初始分散阶段与分散阶段,这与WANG等[4]的研究结论一致。气体回流区以下发生融合的气体射流,在连续下落的二次雾化液滴的负载作用下,中间轴线位置的高速射流区域在径向方向上存在一定程度的偏转。下落的雾化液滴在初始汇聚阶段主要是液滴群的外边缘接触气体射流边界,因此液滴的二次破碎开始主要发生在下落液滴的外侧,如图9(a)所示。随着液滴的继续下落,流动轨迹逐渐从汇聚阶段转变为初始分散阶段,比较靠近中心位置且未接触气体射流的液滴也慢慢向径向方向延伸,开始与气体射流发生作用,因此液滴群外侧发生二次雾化的液滴数量逐渐增加,如图9(b)所示。随着二次雾化液滴沿径向分散,喷嘴底部中心轴线位置附近的气体射流粒子负载作用降低,射流的径向偏转也基本消失,此时分布在液滴群中心位置未发生二次雾化的分散阶段液滴,在继续下落过程中直接与射流的高速核心区域作用,全部发生雾化破碎,如图9(c)所示。

图9 紧耦合环缝喷嘴不同二次雾化阶段液滴的直径分布云图Fig.9 Diameter cloud distribution of droplets in different secondary atomization stages of close-coupled annular nozzle: (a) convergence stage; (b) initial dispersion stage and (c) dispersion stage

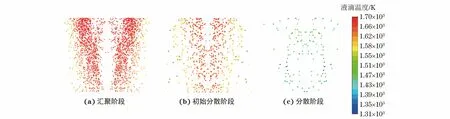

雾化气体射流的流动遵循一维流理论,即气体速度增加的同时,温度将会发生降低[4]。液滴能进行二次雾化的基本条件是未完成凝固过程,并且具备一定的过热度。由图10可以看出:在液滴二次雾化汇聚阶段,只有液滴群的外边缘接触气体射流,因此中心部位的液滴将保持较高的温度(高于1 573 K),具备进行二次雾化破碎的过热度;随着液滴流动轨迹转变为初始分散阶段,接触低温气体射流的液滴将逐渐增加,此时只有喷嘴底部中心轴线位置附近的液滴还未与低温气体射流接触,保持一定过热度(液滴温度高于1 573 K),其他位置液滴温度都已经接近或低于固相线温度;在分散阶段,心部位置液滴在继续下落过程中,与低温的雾化气体射流发生相互作用,使得剩余液滴发生二次雾化过程而造成其过热度降低(液滴温度低于1 493 K),此时所有的液滴已经凝固,二次雾化基本完成,这也验证了实际金属液流雾化只发生在喷嘴底部很小区域内这一结论[4]。

图10 紧耦合环缝喷嘴不同二次雾化阶段的液滴温度分布云图Fig.10 Droplet temperature cloud distribution in different secondary atomization stages of close-coupled annular nozzle: (a) convergence stage; (b) initial dispersion stage and (c) dispersion stage

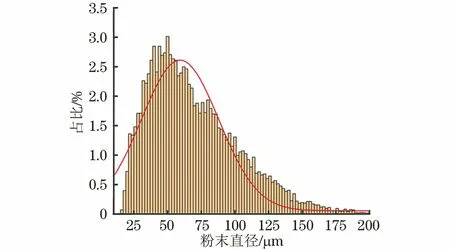

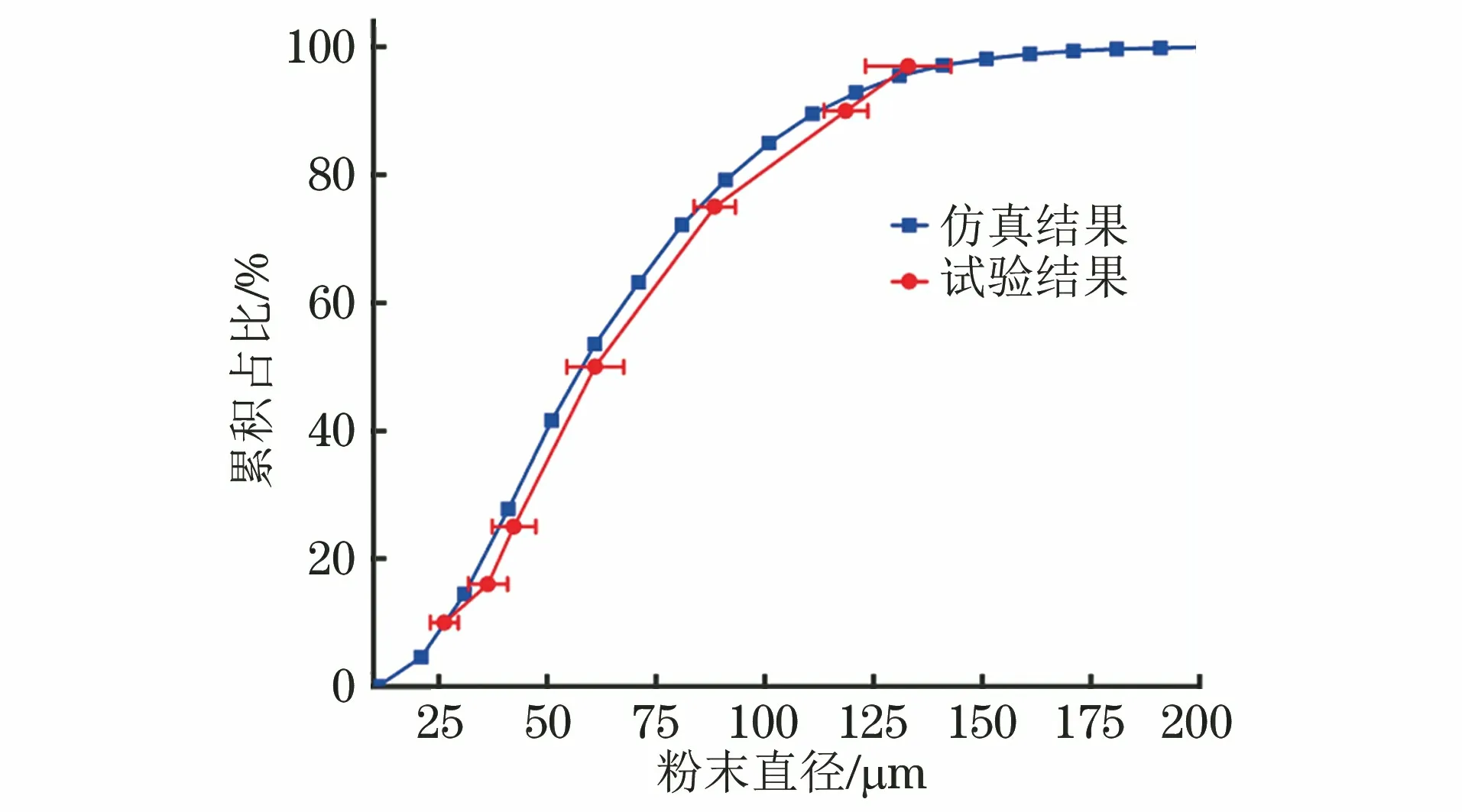

对仿真模型出口边界位置的二次雾化后的粉末颗粒直径进行统计,结果如图11所示。由图11可以看出,仿真得到二次雾化后粉末的直径主要分布在15~190 μm之间,中值直径为60 μm。为了验证仿真结果的正确性,采用与仿真相同的工艺条件与喷嘴结构,制备316L不锈钢粉末。由图12可以看出:仿真得到紧耦合环缝喷嘴二次雾化后粉末的直径与试验结果吻合较好,相对误差小于5%,验证了仿真的准确性。

图11 仿真得到紧耦合环缝喷嘴二次雾化后粉末的直径分布Fig.11 Diameter distribution of simulated secondary atomized powder of close-coupled annular nozzle

图12 紧耦合环缝喷嘴二次雾化后粉末直径的仿真结果与试验结果的对比Fig.12 Comparison of simulated and experimental secondary atomized powder diameter of close-coupled annular nozzle

4 结 论

(1) 紧耦合环缝喷嘴初次雾化过程将在导流管底部形成环形液膜结构,实现连续液流至液膜的转变过程是初次雾化的关键。液膜尖端的破碎主要是气体射流自由边界湍流剪切的结果,并且初次雾化液滴直径满足正态分布。

(2) 紧耦合环缝喷嘴二次雾化过程分为汇聚、初始分散与分散等3个阶段。随着液滴群外侧逐渐靠近气体射流,液滴开始发生二次雾化过程,但是开始未接触气体射流区域的心部液滴将保持较高的过热度等待二次雾化。仿真得到紧耦合环缝喷嘴二次雾化后粉末的直径与试验结果吻合较好,相对误差小于5%,验证了仿真的准确性。