双路离心式喷嘴液膜形态的实验研究

2020-05-28刘赵淼郑会龙林家源李泽轩

刘赵淼,郑会龙,林家源,李泽轩

(北京工业大学机械工程与应用电子技术学院,北京 100124)

燃油喷嘴是航空发动机燃烧室中的核心部件,对发动机性能具有重要影响[1]. 双路离心式喷嘴因其结构简单、雾化性能好、成本低、油量可调范围广,广泛应用于航空发动机中. 该型喷嘴依靠压力将燃油从喷嘴喷出之前在喷嘴内部形成高速旋转运动,在喷口内旋转形成的液膜与环境空气发生剪切作用进而雾化[2],因此,深入研究液膜的形成与破碎过程可完善环状射流雾化机理,并对于喷嘴实际应用于复杂的燃烧室工作环境以及燃烧室内点火位置的选择具有重要意义[3].

液膜在形成过程中由于其雾化不够充分,造成发动机燃烧的不稳定,学者[4-6]对液膜的形成过程进行了深入研究. Ramamurthi等[4]和Santolaya等[5]将旋转锥形液膜分为低喷射压力下的郁金香型和高喷射压力下完全发展的锥形展开液膜. Ramamurthi等[4]还发现液膜形态从郁金香型向锥形散开型的过渡,会在离心力超过表面张力2个数量级时发生. Zhao等[6]则对2种形态下的破碎原因进行了区分,郁金香型液膜主要由穿孔增长引起,而锥形展开型主要由表面不稳定性引起. 该实验数据能够与其建立的经验公式吻合较好,并能有效提高喷雾效果. Reddy等[7]对郁金香型液膜进行了更深入的研究,提出随着液膜逐渐展开,其喷雾特性变得稳定;液滴粒径随着轴向距离的延长而增大.

液膜的破碎受到介质流速、喷嘴内气核与液膜的剪切作用等因素影响,其破碎机理直接影响喷嘴的雾化效果. Rangel等[8]对无黏液膜进行了线性和非线性分析,认为气液密度比较低时,反对称扰动在液膜失稳破碎过程中占据主导地位. Stapper等[9]将喷射速度对液膜破碎过程进行分类,认为低速运动时,液膜内存在拉伸区域,该区域内顺流速度较大,并容易在两波长之间发生破裂;而在高速运动时,液膜内形成网状破碎区,该区域内流向波和展向波同时存在,展向波使液膜分裂为液丝,而流向波促成小液滴的形成. Liu等[10]提出远离喷嘴位置处,二次雾化和液滴碰撞也是影响雾化效果的重要因素,压差对其发生概率的影响效果值得注意. 随着喷雾下游压差的增大,液滴间发生碰撞融合的概率逐渐增加,其对液滴尺寸的均匀性产生严重的不利影响. Cui等[11]将喷雾形态按喷注压力分为湍流流型、气核流型和稳定空心流型. 对于气核模型而言,开始阶段和发展阶段的流动特性对其流量、喷雾粒径的影响较为显著,当喷注压力足够大时,会转变为空心流型,粒径变小;对于压力更大的湍流流型,随着压力的增大,喷雾锥角、流量和流量系数增大,喷雾粒径减小,并且当压力增大到临界值后,喷雾锥角和雾化粒径均开始骤降. 张京等[12]研究喷雾扇面内的液滴运动速度分布规律,推算出液膜破碎速度. 结果表明喷雾锥表面液滴最小速度小于中央区域最小速度,使其更易产生横向迁移速度,并远离雾场. 尤其对于远离出口的位置,细小雾滴速度在其梯度力作用下迅速衰减,因而更易发生飘失.

有关双路离心式喷嘴现有研究多集中于不同注入压力条件下喷雾锥角、液滴粒径与流量特性等雾化特性参数的变化规律,而针对雾场中液膜的形成与破碎机理研究较少. 基于此,本文采用高速运动分析系统研究主、副油路液膜的形成与破碎过程. 通过观测主、副油路液膜的形态变化,分析不同工况条件下主、副油路液膜的形成与破碎机理,并针对液膜的形成与破碎过程提出进一步提升喷嘴雾化质量的影响因素,探究双路离心式喷嘴的雾化机理.

1 实验设计

实验采用高速相机(veo410L,Phantom,America)配合200 mm镜头(AF Micro NIKKOR,Nikon)观察与拍摄雾场中液膜的形成与破碎过程. 高速相机最大像素为1 280×800,最高拍摄帧率可达600 000帧/s,最小曝光时间为1 μs. 镜头焦距为200 mm,最近对焦距离为0.5 m,最大放大倍率为1倍,适合拍摄一些微小的景物,并能够得到锐利的图像. 为满足拍摄亮度,实验采用LED光源对环境补光,功率为100 W,亮度可调. 本文采用背光拍摄的方法,将雾场放置于镜头与光源中间,通过背光拍摄可获得清晰的雾场形态. 高速相机、镜头和LED光源实物如图 1所示.

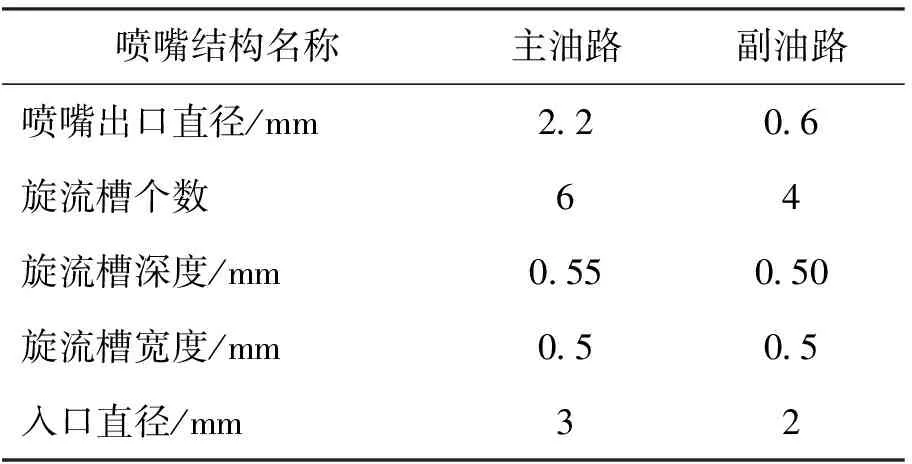

喷嘴剖视图如图 2所示,喷嘴由副油路与主油路2条油路组成,该结构设计可以克服单油路离心式喷嘴在低流量工况时雾化效果较差的缺陷,在保证雾化效果的前提下,大幅度提升了油量可调范围. 2条油路均具有旋流槽以引导介质发生旋流进而雾化. 以副油路为例,介质由副油路入口进入,经流道进入旋流槽,由旋流槽流出后介质流动速度方向由沿喷嘴轴向变为沿旋流室周向,并在旋流室内发生高速旋转运动,后经收缩段加速,在等直段内形成液膜,液膜失稳后发生破碎. 喷嘴关键尺寸见表 1.

表1 喷嘴关键几何尺寸

2 结果与讨论

2.1 双油路离心式喷嘴液膜形成过程

为满足发动机不同工况下的流量需求,双油路离心式喷嘴需要将两油路进行合理分配,而主、副油路在打开瞬间内部介质间,介质与环境空气间均存在较大的速度差,气液交界面的剪切作用较强,造成了液膜的不稳定性,使得在主、副油路打开的过程中雾化质量下降[13-14]. 本节将对主、副油路液膜形成的过程与展开机理进行深入研究,分析双路离心式喷嘴液膜的形成过程. 采用高速相机对雾场形成过程进行捕捉,并使用Matlab软件提取完整液膜的灰度值变化规律. 喷雾介质为水,喷射环境为大气,水通过喷嘴内部旋流槽到达喷口,在高速旋转的作用下产生气核形成液膜,液膜在雾场中展开成形.

2.1.1 双路离心式喷嘴副油路液膜形成过程

为研究副油路打开过程中液膜形成过程,副油路压力作用范围在0~2 MPa,考虑到副油路的液膜完全发展,设定其入口压力为1.0 MPa,高速相机采集的照片分辨率为300 DPI,选取图片像素为306×219,拍摄帧率23 000 fps,油膜展开过程如图3所示.

由图3可知,副油路液膜展开可以分为射流、成膜、展开3个阶段,不同阶段的液膜灰度值图像变化规律不同. 其中射流阶段如图3(a)所示. 开始时,在恒流条件下,流动逐渐发展,介质流速较低,未能形成气核,呈现射流模式,但由于喷嘴内部旋流槽结构的引导作用,产生的液柱在发生射流的同时还伴有自身的旋转运动,使得断裂的液滴产生横向的拉扯(15 ms)并发生横向断裂(23 ms). 由于存在射流断裂产生大液滴,液膜灰度值曲线呈现一个伴随着断裂的低值的波动状态. 随着介质流速的增加,喷嘴内部形成气核,并挤压介质形成液膜(46 ms),成膜阶段如图3(b)所示. 上游液膜已经形成,同时受到环境空气的扰动形成表面波,液膜发生抖动. 但介质流速较低,液膜在自身表面张力的作用下在下游发生收缩(52 ms),液膜在表面波作用下发生断裂(53、54 ms),由于环境空气扰动的作用,使液膜发生了较大的抖动,成膜阶段的灰度值变化曲线呈现了大的波动状态. 展开阶段如图3(c)所示. 随着流速持续增大,液膜受到的离心力最终克服表面张力,液膜不断张开,并最终稳定. 液膜表面形成稳定的表面波,表面波延液膜展开方向不断传递(84~87 ms),直到液膜失稳发生断裂,发生初级破碎,破碎的液丝发生二次破碎生成小液滴. 由于液膜已经充分发展,并存在一定的表面波,液膜灰度值表现了从低到高的整体变化,并伴随着小的波动.

2.1.2 双路离心式喷嘴主油路液膜形成过程

主油路压力的作用范围是0~4 MPa,为研究主油路打开过程中液膜形成过程,实验设定入口压力为2.0 MPa,高速相机采集照片的分辨率为300 DPI,拍摄图片像素为303×199,拍摄帧率5 300 fps,具体展开过程如图4所示.

由图4可知,主油路液膜展开过程可分为聚集、成膜与展开3个阶段,液膜灰度值也表现出类似的变化. 聚集阶段如图4(a)所示,由于主油路喷口直径较大,同时实验喷嘴所用的306不锈钢为亲水材料,介质在喷口附近发生粘壁现象,阻碍了喷嘴内部气核的生成,但由于旋流槽结构的引导作用,喷口附近的介质发生转动,转动的同时有液滴剥离出来. 由于与副油路结构不同,液膜形成过程呈现区别. 由于大液滴的断裂,聚集阶段的液膜灰度值曲线存在断裂行为. 成膜阶段如图4(b)所示,随着介质流速的增加,喷嘴内部形成气核,黏附在喷嘴壁上的液膜在自身惯性作用下脱离喷嘴壁(72 ms),黏附的水簇在光滑的液膜表面的移动最终滴落,但它的存在阻碍了液膜的形成,使得液膜在展开的同时发生扭曲(74~85 ms),引起雾化质量下降. 成膜阶段由于液膜波动和底端的大液滴脱落,液膜灰度值曲线整体表现出由低到高再到低的过程,并存在自身的波动. 展开阶段如图4(c)所示. 喷嘴附近粘壁的介质全部剥离下来,液膜上形成了稳定的表面波,随着介质流速的增加,喷雾锥角逐渐增加,最终形成稳定雾场. 主油路展开阶段的液膜灰度值表现出和副油路相似的变化规律,曲线表现了从低到高的整体变化,并伴随着小的波动.

2.1.3 副油路介质流动对主油路液膜形成过程的影响

为了使双路离心式喷嘴的雾化效果符合多种实际情况,本节实验将重点分析副油路介质流动时主油路打开时2层液膜的形成过程,以及2层液膜之间的相互作用. 设置副油路压力为1 MPa,此时可以形成稳定雾场;主油路压力为2 MPa,打开主油路,观察主油路液膜形成过程. 图片像素设置为283×215,拍摄帧率为23 000 fps,以主油路启动时为初始时刻,具体展开过程如图5所示.

由图5可知,当副油路已形成稳定雾场后,主油路的液体刚流出旋流槽时流量较小,由于副油路液膜流速较快,使其周围产生了低压区,主油路的介质在低压的作用下向副油路液膜贴近(27 ms),主油路液滴不再发生粘壁现象,而是在副油路介质剪切作用下发生雾化(46、65 ms),生成了杂乱的微小液滴,提升了雾化质量. 随着主油路介质旋转速度的增加,逐渐形成独立的液膜,由于主油路喷雾锥角远大于副油路喷雾锥角,导致主、副油路介质的剪切作用逐渐降低,液膜周围飞溅的小雾滴逐渐消失(82 ms). 随着介质流速的进一步增加,主油路液膜逐渐展开,相比于上一个时间段,液膜范围更大(107 ms). 最后液膜范围到达最大,由于主油路液膜已经完全展开,液膜范围保持不变,形成了稳定的表面波和雾场(116 ms、131 ms).

2.2 双路离心式喷嘴液膜破碎过程

液膜在注入压力与环境空气的共同作用下发生破碎[15]. 由于旋转液膜的复杂性,基于各种假设所做的理论分析只能给出定性的描述,尚未给出旋转液膜的实际破碎情况. 本节将采用高速运动分析系统对液膜破碎过程进行深入研究,为完善液膜破碎机理提供理论依据. 本节实验所用的喷雾介质为水,出口环境为大气.

2.2.1 双路离心式喷嘴副油路液膜破碎过程

为研究副油路液膜破碎过程,压力设置为1 MPa. 为保证拍摄的清晰度,以喷口圆心处为坐标原点,拍摄位置为原点以下30 cm处,分别拍摄初级破碎过程与二级破碎过程,初级破碎拍摄帧率设置为40 000 fps,图片像素为320×320,曝光时间为1 μs. 二级破碎拍摄帧率为48 000 fps,图片像素为256×304,曝光时间1 μs. 破碎过程如图6所示.

图6(a)中液膜的灰度值可反映液膜的薄厚,液膜在离开喷口后逐渐变薄,这是由于液膜离开喷嘴出口后受自身惯性影响,旋转半径逐渐增加,面积逐渐增大,液膜厚度逐渐变薄. 同时,喷嘴出口处附近的液膜受到环境空气的扰动作用,液膜上出现表面波[16](见图6). 由于液膜各处厚度的不均匀性,抖动的液膜会在较薄的区域发生断裂,出现孔洞(25 μs红圈处),孔洞边缘处的介质受到表面张力的作用,使得孔洞迅速扩大(50 μs红圈处),孔洞下方的液膜(75、100 μs中红圈处)与整体发生断裂,完成液膜的初级破碎.

断裂的液膜在自身惯性作用下仍存在绕喷雾轴心的旋转运动,发生如图6(b)所示的二级破碎. 由于液膜延轴向的收缩速度远小于沿径向的收缩速度,初级破碎所形成的液膜会逐渐形成沿径向的液带(75 μs),液带边缘上的介质受到不同方向的表面张力,其运动方向各有不同,造成液滴持续失稳,发生二级破碎,最终雾化成小液滴.

2.2.2 副油路周期振动及压力对液膜的影响

通过对副油路液膜破碎过程的观测发现,液膜本身存在不稳定性,并且其表面波的振动频率呈现周期性. 排除了实验系统中相机参数、油压、实验台振动的影响,得到以压力为1 MPa为例振动周期的液膜变化过程,如图7所示.

以采集到的一个振动周期为例,发现在0~125 μs内,液膜表面波较为平稳(如图7中雾场边缘处红线所示),液膜形态为规则圆锥体,表面波的波峰与波谷较为均匀. 从175 μs开始,液膜上的表面波振幅逐渐增大,在225 μs时下游开始呈现摆动. 在上端表面波与下端液膜的共同摆动的作用下,液膜整体在250 μs时开始发生整体摆动,使得发生初级破碎的位置更靠近喷口,减小破碎长度(如图7中红色横细线所示),提升了雾化效果. 液膜摆动的时间持续至550 μs,此时液膜表面波在此趋于平稳,液膜形态还原为规则的圆锥体,一个振动周期结束. 在一个液膜振动周期内,当液膜发生摆动时,液膜破碎过程更加剧烈,生成的雾滴更小更均匀,其雾化效果会优于未发生摆动时.

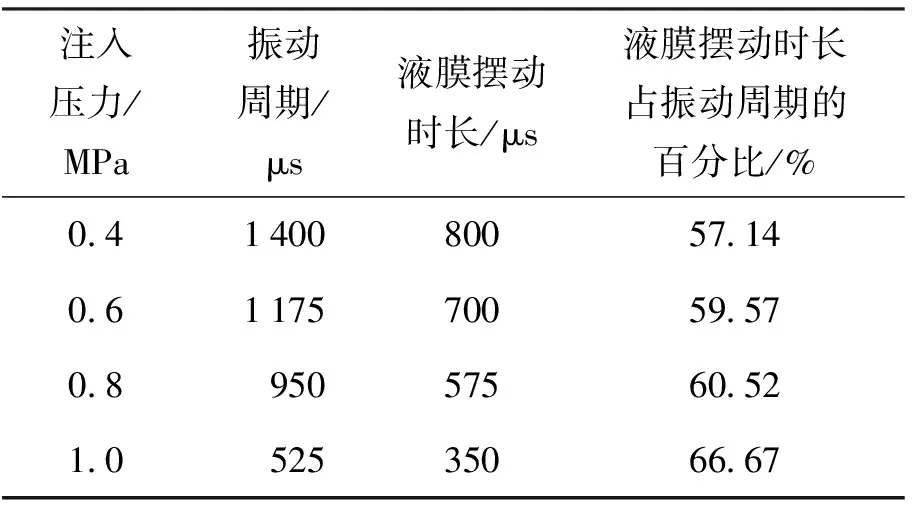

为研究不同注入压力下液膜振动周期的长度,入口压力选取0.4、0.6、0.8、1.0 MPa,拍摄帧率设置为40 000 fps,图片像素为320×320,曝光时间为1 μs. 通过测量取得液膜振动周期和摆动时间的平均值如表2所示.

由表2所知,随着注入压力的增加,液膜振动周期逐渐减小. 当压力为0.4 MPa时,液膜振动周期为1 400 μs,在整个周期中液膜发生摆动的时间为800 μs,占总周期的57.14%;当压力为0.6 MPa时,液膜振动周期为1 175 μs,在整个周期中液膜发生摆动的时间为700 μs,占总周期的59.57%;当压力为0.8 MPa时,液膜振动周期为950 μs,在整个周期中液膜发生摆动的时间为575 μs,占总周期的60.52%;当压力为1.0 MPa时,液膜振动周期为525 μs,在整个周期中液膜发生摆动的时间为350 μs,占总周期的66.67%. 呈现该规律的原因是压力的增大使得液膜表面波动频率增加. 液膜摆动时长虽然逐渐减小,但是在一个周期内振动时长占比逐渐增加,强化了雾化效果.

表2 不同压力下的摆动周期与液膜摆动时间

2.2.3 双路离心式喷嘴主油路液膜破碎过程

考虑到主油路的液膜充分发展,为研究主油路液膜破碎过程,压力设置为0.2 MPa. 为保证拍摄的清晰度,以喷口圆心处为坐标原点,拍摄位置为原点以下50 cm处,分别拍摄初级破碎过程与二级破碎过程,初级破碎拍摄帧率设置为10 000 fps,曝光时间为1 μs,图片像素为832×600. 二级破碎拍摄帧率设置为35 000 fps,曝光时间为1 μs,图片像素为512×256. 初级破碎和二级破碎过程分别如图8、9所示.

由图8可知,由于液膜表面形成表面波,液膜会发生抖动,液膜表面随机呈现孔洞,如图8(b)所示. 孔洞是否生成主要取决于液膜的薄厚是否均匀. 主油路液膜的初级破碎按是否形成孔洞分为2类. 当液膜周向厚度比较均匀时,以任意时刻为初始时刻,都可以观察到如图8(a)所示的第1类破碎,液膜在自身惯性的作用下展开后,随着液膜与空气的剪切作用,液膜速度逐渐衰减,由于液膜边缘处的介质无法克服自身表面张力时发生失稳,并最终碎裂成小液滴. 此类初级破碎的特点是破碎长度仅受喷口压力与介质表面张力的影响(见图8(a)中红线位置),破碎长度较为稳定. 当液膜轴向厚度不均匀时,会发生如图8(b)所示的第2类破碎,液膜表面波引起较薄处发生破碎,形成孔洞,孔洞边缘处的介质受到表面张力的作用逐渐扩大,最终造成大块液膜脱落,完成初级破碎. 此类初级破碎的特点是:影响破碎长度的主要因素为液膜的随机性破碎,其破碎长度不稳定.

初级破碎完成后,液膜变成与副油路相似的液带,随着液体的运动,液带会发生二级破碎,二级破碎过程如图9所示,定义液膜发生破碎的一瞬间为初始时刻(0 μs),液膜边缘处的介质在表面张力的作用下发生集聚,并在下落过程中液膜逐渐变窄并转变为液带(58 μs),与此同时,边缘处的介质受到液膜反作用力的拉扯在液带四周逐渐形成卫星液滴(87、145 μs). 液带中各部分质量是不均匀的,表面张力与环境空气阻力的共同作用使得更易在液带直径较小处发生断裂(174、203 μs),最终形成稳定的液滴.

3 结论

1) 副油路液膜形成过程分为射流、成膜、展开3个阶段,主油路液膜形成过程为聚集、成膜、展开3个阶段. 在副油路液膜完全展开的基础上再打开主油路,主油路油膜形成过程中受到副油路的剪切作用,雾化效果得到提升.

2) 实验观测到了副油路液膜周期性摆动现象,测量了不同压力下副油路液膜的振动周期. 发现注入压力由0.2 MPa增加至1.0 MPa时,液膜摆动时长虽逐渐减小,但是在一个周期内摆动周期占比逐渐增加,液膜摆动时间增长,优化了雾化效果.