钨在不同损伤程度氦离子辐照后的力学性能变化

2022-08-04陈婉琦李馨楠李恺伦CHIUYulung

陈婉琦,李馨楠,李恺伦,CHIU Yulung,刘 伟

(1.中国核电工程有限公司,北京 100840;2.中国科学院工程热物理研究所,北京100190;3.英国伯明翰大学材料与冶金学院,伯明翰 B15 2TT; 4.清华大学材料学院,北京 100084)

0 引 言

核聚变能因具有安全、清洁、高效和原料储存丰富等优点,而被认为是最有可能同时解决能源和环境问题的一种能源[1]。目前,可控核聚变的最可能实现途径是利用强磁场约束聚变等离子体的托卡马克装置。在托卡马克装置稳态运行过程中,第一壁材料及偏滤器部件都受到高束流等离子体的辐照,其中包括氘-氚(D-T)聚变反应生成的氦(He)离子[2]。钨由于具有高熔点、高热导率、低溅射率等优点而被选为偏滤器部分面对等离子体材料[3]。氦离子辐照会造成钨表面出现起泡、绒毛、孔洞和纳米结构等表面损伤[4],严重影响钨的服役性能,如热传导性能[5]、力学性能[6]等。其中,硬化和脆化是力学性能恶化的主要表现形式,表现为辐照后材料的硬度及屈服强度升高,韧性下降,造成材料的服役能力显著下降,从而易发生脆性解理断裂而失效。因此,研究辐照后钨的力学性能变化及其损伤机理,对未来评价面对等离子体材料的服役能力和寿命预测具有十分重要的意义。

材料在受到辐照后其表面产生的损伤层深度范围一般是有限的(在几十纳米至十几微米),导致无法采用传统的方法对其力学性能进行测试。近年来,纳米压痕技术因具备可以在微纳米尺度范围测试材料力学性能的特点,而应用于辐照后材料表面的力学性能测试。纳米压痕技术通过配备不同形状和尺寸的压头以实现不同测试目的,其中:三棱锥压头在测试辐照后材料力学性能方面的应用较广泛,主要用于获取辐照后材料的硬度和弹性模量;相较于尖锐的三棱锥形压头,球形压头在获取压痕弹性阶段响应方面更具有优势,可以获取更丰富且可靠的力学响应信息,如应力-应变曲线、屈服强度等[7],因此逐渐用于测试中子[8]及质子[9]辐照后材料的力学性能变化。BUSHBY等[8]采用球形压头纳米压痕技术对中子辐照后的Fe-Cr合金进行测试,发现辐照后材料的屈服强度增大。WEAVER等[9]通过球形压头纳米压痕技术获取了质子辐照后的304不锈钢的压痕应力-应变曲线,并将其与微观单轴拉伸试验结果进行对比,发现球形压头纳米压痕测得的压痕屈服强度为单轴拉伸屈服强度的2.2~2.9倍。PATHAK等[10]采用不同尺寸球形压头测试氦离子辐照(单一剂量)前后钨材料的力学响应以探究压痕的尺寸效应。但是,目前鲜见有关不同氦辐照条件下钨力学性能变化方面的相关研究报道。

作者通过氦离子多能量注入对钨表面进行辐照试验,研究不同辐照损伤程度下钨的微观形貌,并利用球形压头的纳米压痕技术对不同氦离子辐照损伤后钨的力学性能进行测试,探究力学性能发生的变化及原因。

1 试样制备与试验方法

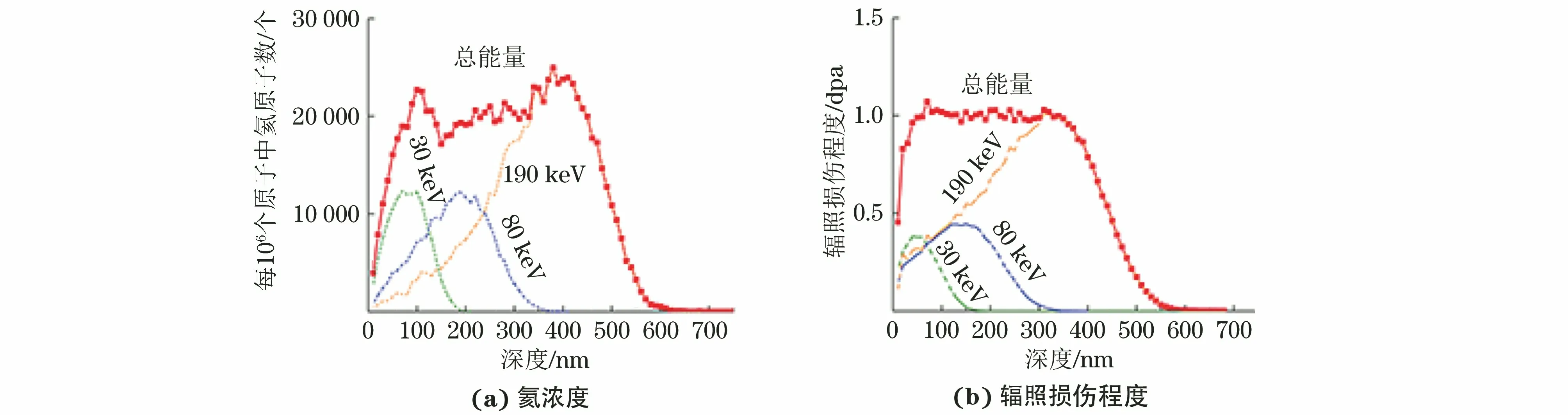

将轧制态纯钨在真空条件下进行1 873 K×2 h再结晶处理,表面晶粒尺寸大约为50 μm。经电解抛光后,采用离子注入机在室温下对钨进行氦离子辐照试验,采用30,80,190 keV 3种离子能量进行多峰注入,氦离子束流为2.04×10154.08×1016cm-2,分别获得辐照损伤程度为0.2, 0.5,1.0 dpa的试样。通过SRIM软件[11]计算氦在钨中的分布及辐照损伤程度随注入深度的分布,选择钨原子位移能为90 eV,以辐照损伤程度为1.0 dpa的试样为例,30,80,190 keV 3种离子能量分别选用1.02×1016,1.53×1016,4.08×1016cm-2束流时,在氦离子注入时各能量以及总能量下氦浓度分布及辐照损伤程度分布模拟结果如图1所示,可见采用能量和束流相匹配的氦离子对钨进行辐照,可以获得平台型损伤层,且损伤层厚度约为550 nm。同样地,通过控制离子能量和离子束流,可获得辐照损伤程度为0.2,0.5 dpa的试样,且损伤层厚度也均为550 nm。

图1 模拟得到氦离子注入时各能量以及总体能量下氦浓度分布及辐照损伤程度随深度的分布曲线(1.0 dpa辐照损伤试样)Fig.1 Distribution curves of helium concentration (a) and radiation damage degree (b) vs depth at various energies and total energy duringhelium ion implantation by simulation (sample with radiation damage of 1.0 dpa)

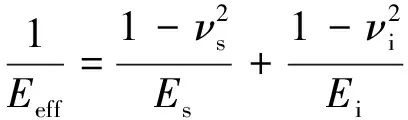

采用JEOL JEM-2010型透射电镜(TEM)在双束条件下对不同辐照损伤试样的微观形貌进行观察。采用聚焦离子束技术和双喷两种方式制备透射电镜试样,聚焦离子束技术制样的优点在于可以获取材料在离子辐照损伤后的截面形貌。为了排除在聚焦离子束技术制备试样过程中可能引入损伤缺陷的影响,将直径3 mm的钨圆片经氦离子辐照后,通过双喷技术制成厚度约为100 nm的透射电镜试样,对离子辐照损伤后的表面形貌进行观察。

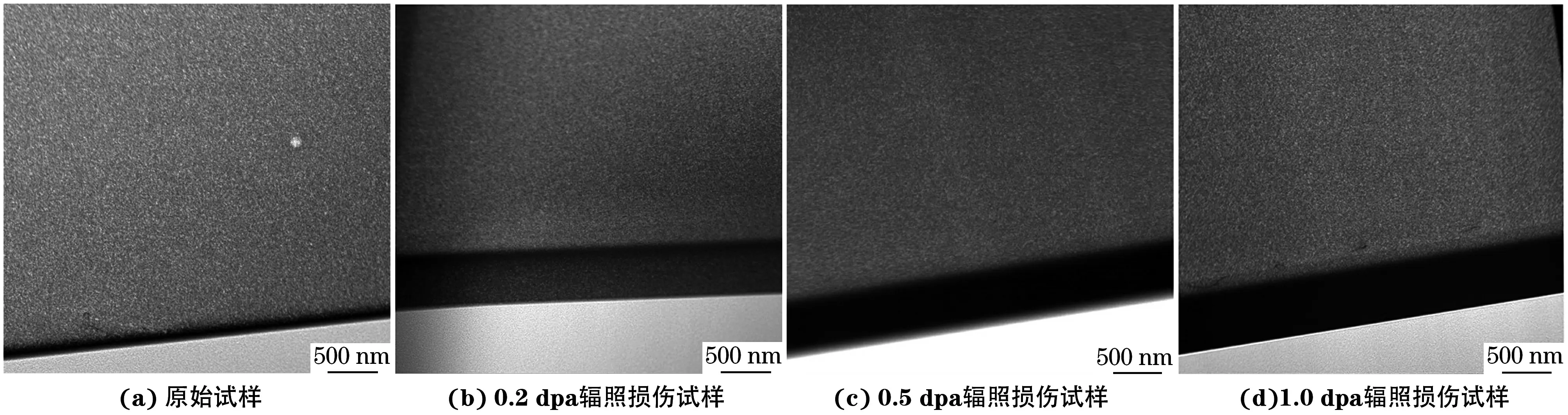

采用G200型纳米压痕仪研究氦离子辐照后钨的力学性能变化,分别选取半径为1,5,10 μm的球形压头,在连续刚度模式下进行试验,振幅和频率分别设定为2 nm和45 Hz,试验温度控制在(26±3) ℃,每个试样至少测试20个压痕点,相邻两点的间距为70 μm。基于Hertz模型对压痕数据进行分析,具体计算公式[12-13]:

(1)

式中:νs和Es分别为试样的泊松比和弹性模量;νi和Ei分别为压头的泊松比和弹性模量;Eeff为压头的有效弹性模量。

假定压头半径为R,当载荷为P时,压痕处的接触半径为a,则压痕应力σ和应变ε可定义为

(5)

式中:hc为压痕的接触深度;h为压痕的实际深度;β为压头的几何常数,对于球形压头来说,β一般取0.75;S为刚度,其数值在连续刚度模式下为卸载曲线的斜率,即S=dP/dh。

2 试验结果与讨论

2.1 微观形貌

由图2可知,与未经氦离子辐照的钨(原始试样)相比,经氦离子辐照后钨表面出现了明显的辐照损伤层,且不同辐照损伤程度下钨表面损伤层的厚度基本相同,为554~558 nm,该结果与SRIM计算模拟得到的损伤层厚度(约550 nm)基本一致,表明通过改变氦离子能量和束流,能够在钨表面形成厚度基本相同的辐照损伤层。

图2 聚焦离子束技术制备原始试样和不同程度辐照损伤试样的截面TEM形貌Fig.2 Cross-section TEM morphology of original sample (a) and sample with different irradiation damage degree (b-d) prepared by focused ion beam technique

由图3可知,辐照后的钨中产生了大量位错环,且随着辐照损伤程度的增加,位错环的密度明显增加,说明钨的表面损伤程度加剧。研究[14]表明,当氦离子辐照时的能量高于钨的离位阈值时,氦离子在注入钨表面的过程中因碰撞会产生大量单空位和钨间隙原子,并且会被捕获后以He-V复合体的缺陷形式存在。研究[15]表明,空位型缺陷数量会随着辐照剂量的增加而轻微增加。作者[16]也研究发现,当采用慢正电子多普勒展宽技术获得不同氦辐照剂量下的S参数和W参数随正电子入射深度的变化时,与未辐照试样相比,辐照后S参数明显增大,W参数明显减小,随着辐照剂量的增加,S参数呈轻微增大趋势,W参数呈轻微减小趋势,说明空位型缺陷数量随着辐照剂量的增加而轻微增加。可知,辐照损伤程度加剧引起了空位和钨间隙原子增加,而增加的钨间隙原子会形成位错环,因此随着辐照损伤程度的增加,钨中的位错环增加。

图3 双喷技术制备原始试样和不同程度辐照损伤试样的表面TEM形貌Fig.3 Surface TEM morphology of original sample (a-b) and sample with different irradiation damage degree (c-h)prepared by twin-jet technique: (a, c, e, g) bright field image and (b, d, f, h) dark field image

2.2 压痕应力-应变曲线

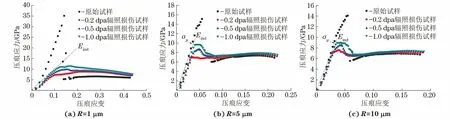

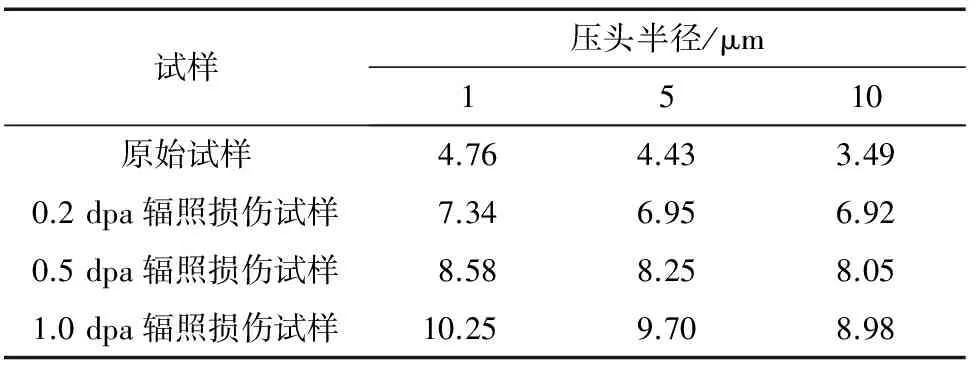

图4中Eind和σy分别为压痕弹性模量和屈服点处的压痕应力,即屈服强度,不同半径压头测得试样的屈服强度如表1所示。由图4和表1可以看出:未辐照试样出现了明显的突跳现象(pop-in),即压痕应力在最高点处突降,且突降后的压痕应力均低于辐照后试样在同一压痕应变位置处的压痕应力;辐照后的试样均未出现突跳现象。突跳现象通常在使用半径较小的球形压头或是其他尖锐的压头测试时出现,表现为压入初期的压痕应力持续升高,数量级甚至可能达到材料的理论剪切强度[16];当压痕区体积很小,尤其是当位错间距或位错尺寸小于压痕区时,压入过程中要开动位错需要很高的应力,从而表现为应力急剧升高[7,16];一旦位错开动,则应力迅速下降。研究[16]表明,在应力上升阶段的压痕接触半径基本保持不变,当应力突降时,压痕接触半径在短期内迅速增大。试验材料为再结晶钨,未经辐照的钨内部几乎无缺陷,因此压痕应力-应变曲线会产生突跳现象;而辐照后的钨压痕应力-应变曲线均未出现突跳现象,这与微观形貌观察到的大量缺陷有关,说明辐照后钨中产生的大量缺陷是引起力学性能发生变化的直接原因。随着辐照损伤程度的增加,钨的压痕弹性模量基本保持不变。

图4 不同半径球形压头条件下原始试样和不同程度辐照损伤试样的压痕应力-应变曲线Fig.4 Indentation stress-strain curves of original sample and sample with different irradiation damage degree under different radius spherical indenter

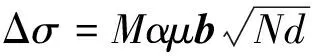

随着辐照损伤程度的增加,钨的屈服强度呈增大趋势,该现象与辐照后产生的缺陷有直接关系。随着辐照损伤程度的增加,钨中产生的位错环数量显著增加,空位型缺陷数量轻微增加。在压头压入过程中这些缺陷的存在会阻碍位错的运动[17],该硬化行为可采用ZINKLE等[18]提出的离散强化模型表示,即

(6)

式中:Δσ为屈服强度增量;M为泰勒因子(3.06)[18];μ为剪切模量;b为柏氏矢量;α为强化因子,是经验常数,根据Taylor位错模型可知其值约为1/3[19-21],与缺陷类型、密度和尺寸有关,由于试验中观察到的缺陷类型并未随辐照损伤程度的增加而发生改变,因此不考虑缺陷类型的影响;N和d分别为缺陷的密度和平均尺寸。

由式(6)可知,钨屈服强度的增大与氦离子注入后位错环及空位缺陷的增加呈正相关。当球形压头半径不同时,钨的力学性能具有压痕尺寸效应,主要体现在2个方面:(1)压头半径越小,未辐照钨的压痕应力-应变曲线出现突跳现象时的压痕应力越大;(2)压头的半径越小,钨的屈服强度越高。该现象在文献[22-28]中曾有报道,这种尺寸效应主要是由于小体积范围内发生非均匀塑性变形产生的几何必须位错导致的,并且已经通过离散位错模型证明了该结论的准确性。

表1 不同半径球形压头测得原始试样和不同程度辐照损伤试样的屈服强度

3 结 论

(1) 不同辐照损伤程度下钨表面损伤层的厚度基本相同,为554~558 nm;随着辐照损伤程度的加剧,钨中产生的位错环密度明显增加,这与辐照损伤程度加剧引起的钨间隙原子增加有关。

(2) 辐照后的钨压痕应力-应变曲线均未出现突跳现象,且随着辐照损伤程度的增加,屈服强度提高,压痕弹性模量基本保持不变,辐照后产生的位错环缺陷是引起钨力学性能发生变化的直接原因。钨的力学性能具有压痕尺寸效应,压头半径越小,屈服强度越高,未辐照钨的压痕应力-应变曲线出现突跳时的压痕应力越大。