活性破片撞击油箱毁伤行为与机理

2022-08-02谢剑文李沛豫王海福郑元枫

谢剑文,李沛豫,王海福,郑元枫

(北京理工大学 爆炸科学与技术国家重点实验室, 北京 100081)

0 引言

活性破片及其杀爆战斗部技术近年来备受关注,是当前高效毁伤领域的热点前沿研究方向之一。其中,聚合物基复合活性破片尤其受到关注,该种类活性破片是通过在高分子聚合物(如聚四氟乙烯)基体中填充一定量含能金属粉体(如活性金属、合金等)构成活性含能混合物,并经模压成型和高温烧结硬化工艺制备而成的固体式活性毁伤元,具有类金属强度、类炸药含能等显著特征。活性破片撞击目标时,不仅能类传统金属破片般利用动能对目标实施侵彻或贯穿,更能在侵入目标内部后自行激活并发生类爆炸/爆燃反应,释放大量化学能和气体产物,从而对目标造成更致命的杀伤/毁伤效应。

为此,聚合物基复合活性破片及其战斗部技术在近20年来获得了广泛关注,相应研究也逐步深入,其主要研究方向包括活性破片配方与制备、活性破片冲击响应与能量释放特性、活性破片终点毁伤效应等。特别地,在活性破片撞击油箱毁伤效应方面,国内外基于弹道枪实验开展了大量研究,重点关注活性破片作用不同结构油箱的毁伤行为。研究表明,与传统钨合金、钢破片相比,强度相对较低的活性破片在动能侵彻威力方面略有不足,但其侵彻与爆燃联合毁伤模式可显著提升对油箱的结构毁伤与引燃效应,尤其是在打击轻中型防护的油箱目标时,活性破片具有广阔的应用前景。研究还表明,单枚活性破片撞击密实防护油箱可引发燃油闪燃,通过增加油气量可提高闪燃规模和持续时间。

由此可见,国内外在活性破片引燃毁伤效应方面已取得一定进展,但上述研究侧重活性破片撞击油箱的毁伤实验验证,在规律性、机理性和相关模型方面的研究有待深入。

本文首先开展弹道枪实验,探究破片撞击速度、油箱注油量对活性破片毁伤油箱影响规律,并讨论油箱结构失效和燃油点火机理;在此基础上,基于活性材料冲击响应与能量释放特性,建立活性破片动能/化学能耦合作用下油箱结构失效分析模型,以期为活性破片作用下油箱结构破坏分析提供参考。

1 实验方法

1.1 活性破片

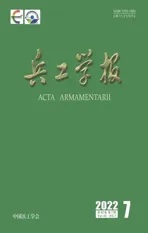

活性破片由一定配比的聚四氟乙烯/铝/钨(PTFE/Al/W)粉体混合后经冷压、烧结工艺制备而成,具体工艺及烧结温度历程如图1所示。首先,将PTFE、Al、W 3种粉体均匀混合制成PTFE/Al/W颗粒混合物,3种粉体的质量分数分别为11.3%、7.5%、81.2%,初始粒径分别为100 nm、44 μm、44 μm。采用冷压成型工艺实现颗粒混合物致密成型,成型压力200 MPa,保压时间6 min。将压制样品置于真空烧结炉中进行烧结硬化。烧结过程中,先将样品以50 ℃/h的速率加热至380 ℃,并在此温度恒温6 h;再将样品以50 ℃/h的速率冷却至310 ℃,并在此温度恒温4 h;最后,将样品以50 ℃/h的速率冷却至室温。最终制备而成的活性破片实物如图2所示,相关参数如表1所示。实验中,活性破片通过弹托固定于发射药筒上。此外,活性破片主要力学性能参数如表2所示。

图1 活性破片制备工艺Fig.1 Preparation of reactive fragments

图2 实验发射用弹及活性破片Fig.2 Project for launch and reactive fragment

表1 活性破片参数

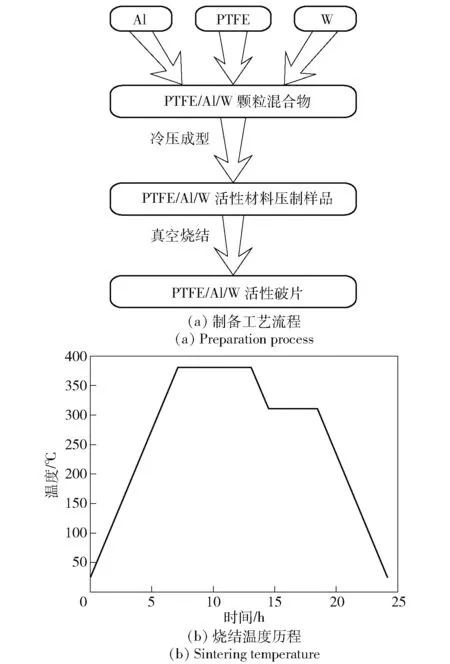

表2 活性破片力学性能

1.2 实验布置

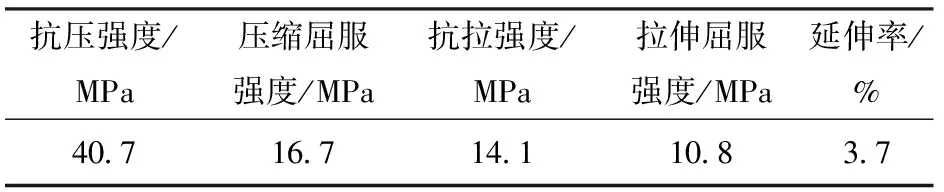

实验所用油箱靶标整体呈立方体结构,由6块厚度均为6 mm的2024-T3铝板焊接而成,油箱内部尺寸为188 mm×188 mm×100 mm,油箱实物及结构示意如图3所示。实验中所用燃油为RP-3型航空煤油,密度0.8 g/cm,闪点>38 ℃,净热值>42.8 MJ/kg,燃油通过油箱上端注油孔进行加注。实验中依据不同需求在油箱内加注相应量燃油,为油箱内燃油液面高度。

图3 油箱靶标Fig.3 Fuel tank

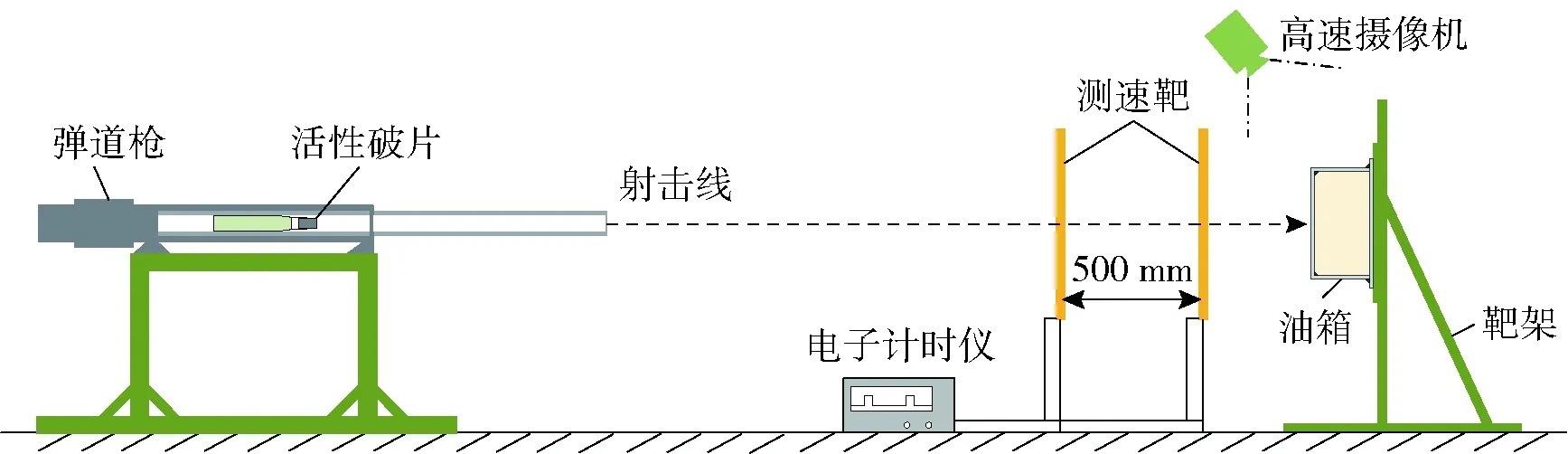

活性破片撞击油箱实验布置如图4所示。实验中,活性破片由14.5 mm口径弹道枪发射,通过调整药筒内黑火药量调控发射速度。破片发射出枪口后,将在阻力作用下与弹托自动分离,且沿射击线设有测速靶,测速靶间距500 mm。油箱固定于距枪口约8 m处靶架上。活性破片撞击、毁伤油箱作用过程由架设在一旁的高速摄像机全程记录。

图4 实验布置Fig.4 Schematic diagram of the experimental setup

2 实验结果

2.1 非满油油箱毁伤结果

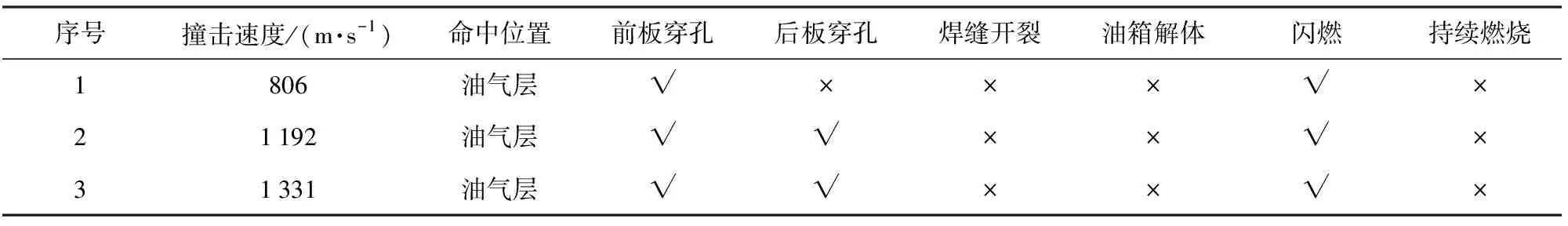

针对非满油油箱,开展不同撞击速度下活性破片毁伤实验。实验中,油箱内燃油液面高度约100 mm,活性破片分别以806 m/s、1 192 m/s、1 331 m/s速度撞击非满油油箱,且命中位置均属于油气层(即油箱内燃油液面上方油- 气混合物层),实验结果如表3所示。表3中焊缝开裂系指油箱各板间连接处焊缝在破片作用下发生开裂,同时伴有燃油从开裂焊缝处喷出;油箱解体系指整个油箱结构发生破裂解体并从靶架上脱落,同时伴有燃油向四周喷出;闪燃系指发生极短暂燃烧,但火焰迅速熄灭,未发展为持续燃烧。

从表3中可以看出,在命中油箱油气层前提下,撞击速度对活性破片作用非满油油箱毁伤效应影响较小。结构毁伤方面,除较低速度806 m/s时未能贯穿油箱后板外,活性破片在1 192 m/s、1 331 m/s两种撞击速度下均能贯穿油箱前、后板,但3种撞击速度下均未造成油箱解体,油箱焊缝也未发生开裂。引燃毁伤方面,活性破片均成功引发油气层闪燃,但火焰迅速熄灭,均未形成持续燃烧。

表3 活性破片作用非满油油箱实验结果

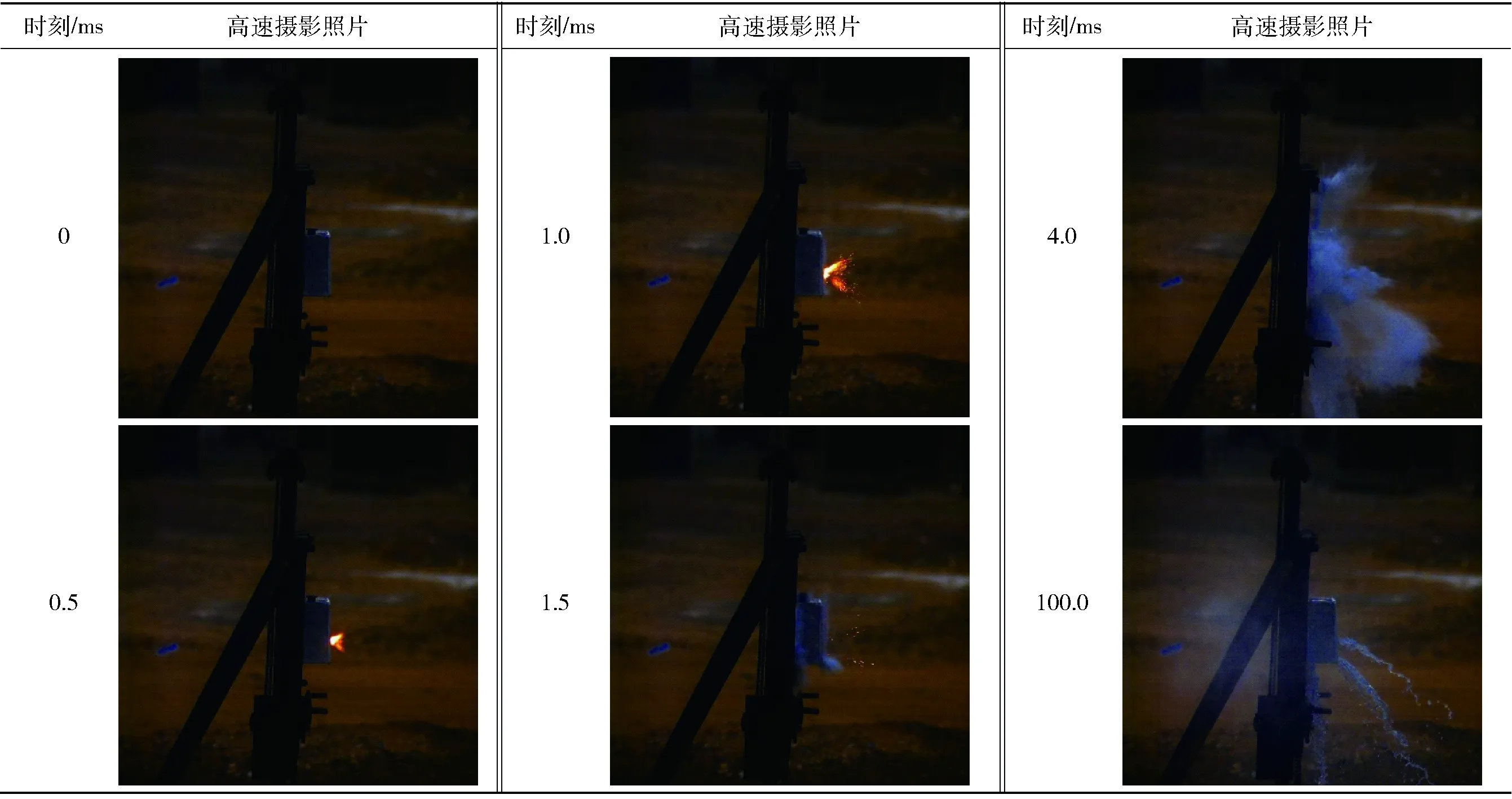

活性破片以1 331 m/s速度撞击非满油油箱典型高速摄影照片如表4所示。从表4中可以看出:0.3 ms时刻,活性破片与油箱前板发生撞击后随即产生了明亮火焰,表明部分活性材料已在撞击中被激活并发生爆燃反应,产生了局部高温场与爆燃火焰;1.3 ms时刻,活性破片已成功贯穿油箱前板与后板,大量高温活性碎片进入油箱内部并在激活后继续发生爆燃反应,所产生的高温场将油箱内油气层点燃,且火焰在爆燃超压作用下从注油孔、前板侵孔及后板侵孔3个方向同时喷出;3.0 ms时刻,随着油- 气混合物继续燃烧,火焰愈发膨胀明亮;16.5 ms时刻,受侵孔及注油孔的泄压效应影响,油气外喷速度逐渐减小,注油孔处火焰也由之前的大范围团状逐渐转变为局部长条状;165 ms时刻,前、后板侵孔处火焰均已熄灭,只有注油孔处火焰仍继续维持。值得注意的是,除油箱前、后板在破片作用下发生穿孔外,油箱焊缝处未见开裂失效,也未能观察到明显的液体燃油从油箱喷出或流出现象。随着油气层内油气混合物在燃烧中逐渐消耗完毕,注油孔处火焰也最终熄灭,至295 ms时刻,已无可见明火。

表4 活性破片以1 331 m/s撞击非满油油箱典型高速摄影照片

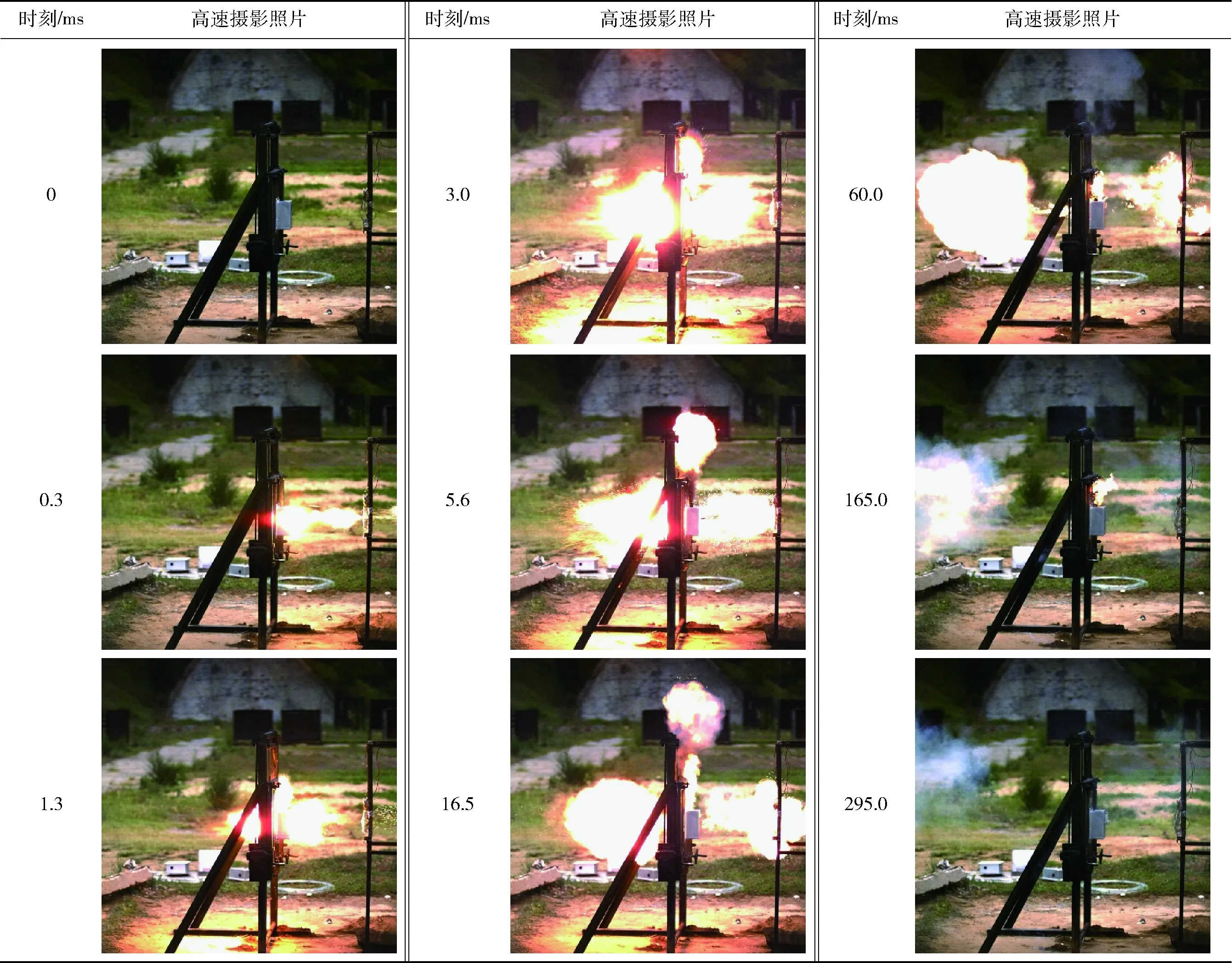

2.2 满油油箱毁伤结果

针对满油油箱,开展不同撞击速度下活性破片毁伤实验。实验中,油箱内注满航空煤油,活性破片分别以855 m/s、925 m/s、1 046 m/s、1 225 m/s速度撞击满油油箱。实验结果如表5所示。由表5可以看出:结构毁伤方面,4种撞击速度下活性破片均未能贯穿油箱后板,但当撞击速度介于925~1 225 m/s时,油箱焊缝均发生开裂,且在1 225 m/s撞击速度下油箱发生解体;引燃毁伤方面,当撞击速度增加至1 046 m/s和1 225 m/s时,活性破片引发燃油闪燃,且最终发展为持续燃烧。

表5 活性破片作用满油油箱实验结果

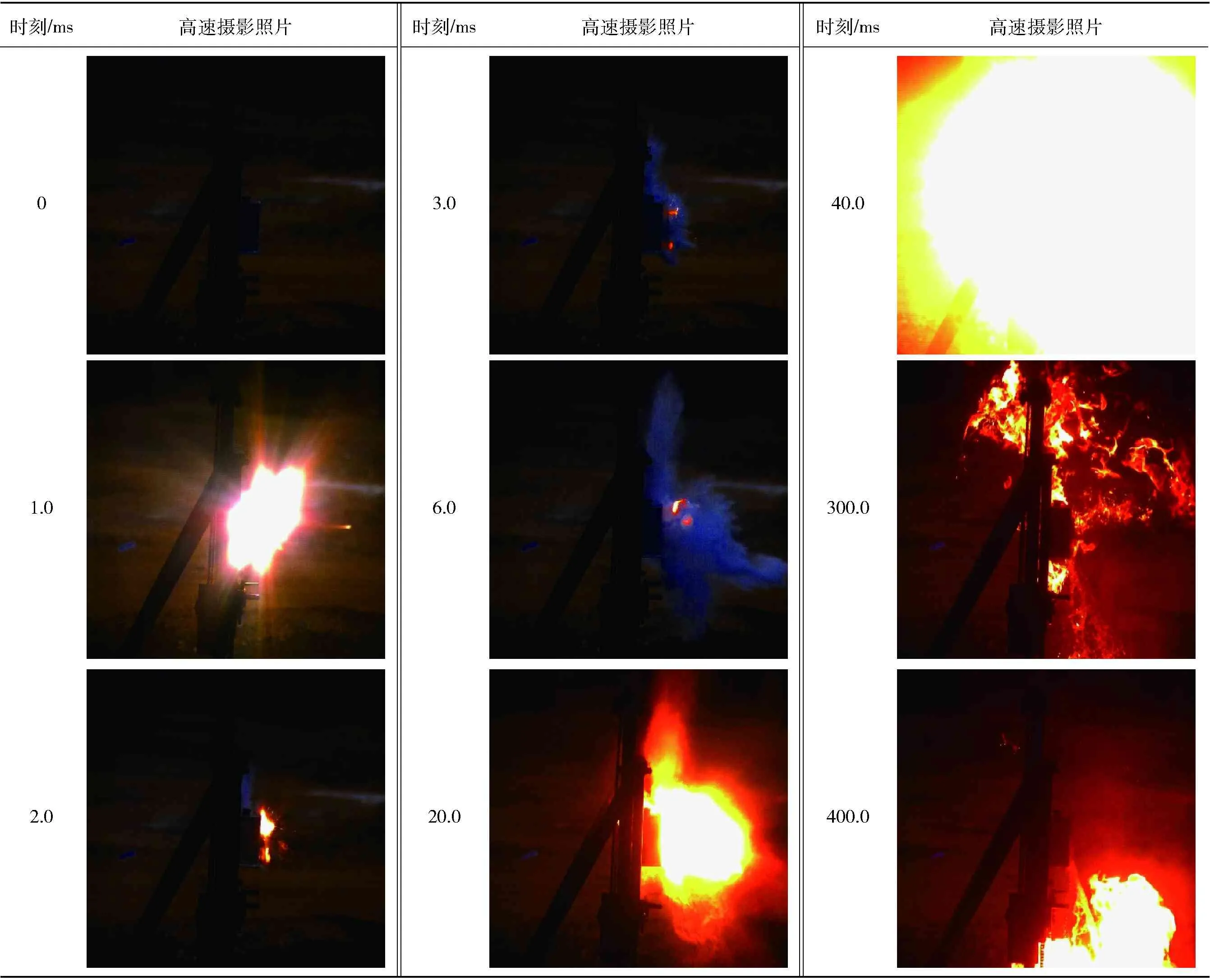

活性破片以925 m/s速度撞击满油油箱典型高速摄影照片如表6所示。从表6中可以看出:撞击后0.5~1.0 ms,受活性材料自身冲击激活非自持反应特性影响,在这一较低撞击速度下,活性破片撞击油箱前板所形成的火光并不显著,同时伴有活性碎屑向后飞溅,表明仅有部分活性破片在撞击前板时被激活并发生反应,且活性破片发生了一定程度的碎裂;随后1.5~4.0 ms,活性破片在贯穿油箱前板后进入液体燃油内部运动,所引发的水锤效应造成油箱多处焊缝开裂失效,液体燃油随即从前板穿孔、开裂焊缝和注油孔处高速向外喷出,并与周围空气混合形成一定范围的油- 气混合物,但油箱并未发生解体。值得注意的是,活性破片激活程度有限,导致其在油箱外形成的小范围高温场在燃油喷出前已经消散,难以为引燃提供有效点火源。随着时间推移,液体燃油仅在重力作用下从前板侵孔与开裂焊缝处泄漏流出,并未被引燃。

表6 活性破片以925 m/s撞击满油油箱典型高速摄影照片

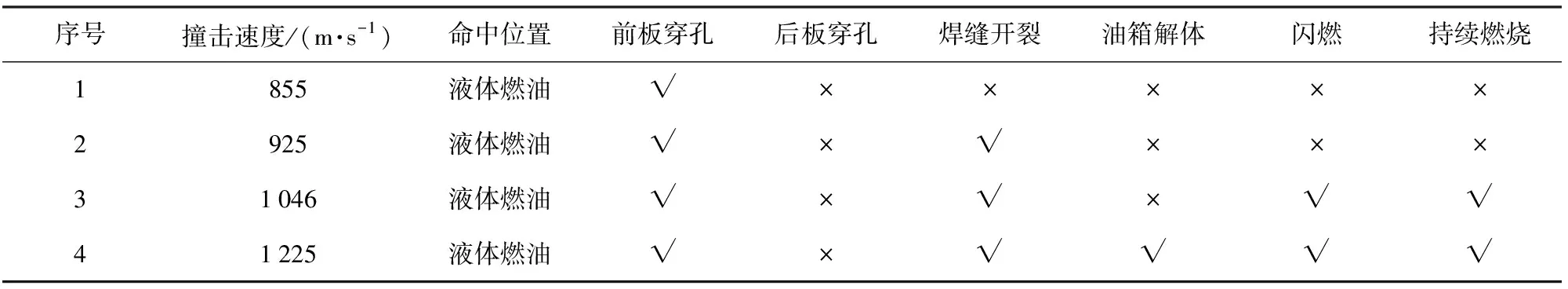

活性破片以1 046 m/s速度撞击满油油箱典型高速摄影照片如表7所示。从表7中可以看出:撞击速度提高后,活性破片在撞击油箱前板时形成的外部爆燃高温场范围更大、持续时间更长,表明有更多活性材料被激活并发生爆燃;撞击后2~6 ms,在活性破片作用下多处油箱焊缝发生开裂失效,导致大量燃油向外喷出并在油箱周围形成大范围油- 气混合物;至20 ms时刻,由于外部爆燃高温场持续时间较长,爆燃火焰能够与油- 气混合物相接触并将其引燃;至40 ms时刻,油箱四周火势逐渐蔓延,形成大范围明亮火光;随着时间推移,由于油箱并未解体,燃油喷溅速度逐渐减小,油- 气混合物不断消耗,油箱外围火光逐渐减小。但值得注意的是,随着大量燃油在重力作用下从侵孔与开裂焊缝处泄漏流出至地面,火焰顺势蔓延至地面,最终于地面处形成持续燃烧。

表7 活性破片以1 046 m/s撞击满油油箱典型高速摄影照片

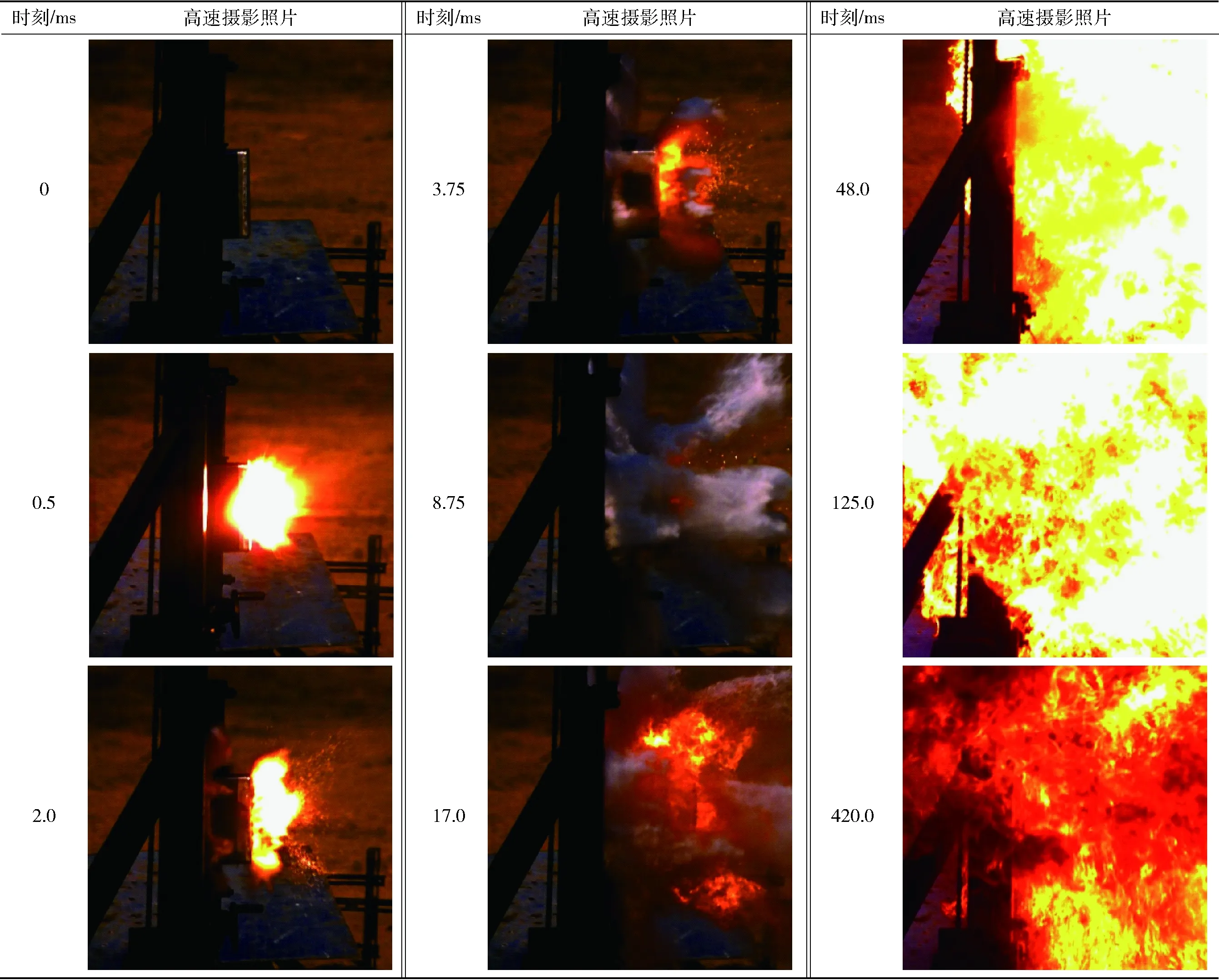

活性破片以1 225 m/s速度撞击满油油箱典型高速摄影照片如表8所示。从表8中可以看出:随着撞击速度进一步提高,活性破片撞击前板时激活程度更高,所形成的外部爆燃高温场范围与持续时间进一步增加;与此同时,油箱焊缝均已开裂失效,导致油箱发生解体并从靶架上脱落飞离,大量燃油高速喷出,形成了覆盖整个油箱的大面积油- 气混合物;至17 ms时刻,油- 气混合物在爆燃高温场作用下被引燃,且燃烧逐渐蔓延扩散;至48 ms时刻后,已发展为持续燃烧,形成大范围火光。

表8 活性破片以1 225 m/s撞击满油油箱典型高速摄影照片

以上实验结果表明,撞击速度对活性破片作用满油油箱毁伤效应影响显著。撞击速度较低时,油箱难以破裂解体,且活性破片形成的外部爆燃高温场范围小、持续时间短,导致引燃点火源匮乏;撞击速度提高后,油箱焊缝将发生开裂失效,同时活性破片形成的外部爆燃高温场范围扩大、持续时间增加,可引燃从侵孔、注油孔和开裂焊缝处喷出的部分燃油;若撞击速度进一步提高,则将引发油箱完全破裂解体,内部燃油可高速喷出并与氧气充分混合形成油- 气混合物,且活性破片所形成的爆燃高温场将成为可靠点火源,引发燃油的持续燃烧。

3 结果与讨论

3.1 非满油油箱毁伤机理

对非满油油箱而言,易燃油气层的存在导致了其毁伤机理的特殊性。此外,活性破片的独特冲击响应也进一步增加了毁伤作用过程的复杂性。为此,针对命中位置处于油气层的情况,基于实验结果与活性材料冲击响应特性,将活性破片作用非满油油箱毁伤行为概括为以下4个典型阶段:冲击激活、爆燃超压、油气闪燃和泄压熄灭(见图5)。

1)冲击激活阶段。活性破片撞击油箱前板后,由于活性材料强度相对较低,导致活性破片在冲击作用下发生高应变率塑性变形,部分破片发生碎裂形成活性碎片。其中,尺寸较小、比表面积较大的活性碎片首先被激活并在油箱外发生局部爆燃,产生明亮的爆燃火焰,形成一定范围的外部爆燃高温场,如图5(a)所示。除部分碎片向外飞溅,剩余活性破片将在贯穿油箱前板后进入油箱内部。在此阶段,随着活性破片撞击速度增加,所形成的外部爆燃高温场覆盖范围与持续时间将有所增加。

2)爆燃超压阶段。活性破片贯穿油箱前板后仍将继续发生碎裂,在油气层内形成类椭球状活性碎片云并发生爆燃反应,引起油气层温度、压力迅速上升,甚至导致油气层发生点火。但需要说明的是,油箱内部氧气含量低,难以维持油气层的持续燃烧,导致多数油- 气混合物不断从注油孔与前板侵孔处向外喷出,如图5(b)所示。

3)油气闪燃阶段。随着爆燃高温高压场不断作用,向外喷出的高温油气在接触外部空气后被点燃,形成可见明亮火焰。此外,若破片剩余速度足以贯穿油箱后板,则火焰同样可从后板侵孔处喷出,如图5(c)所示。

4)泄压熄灭阶段。随着活性材料在反应中不断消耗,加之注油孔与前后板侵孔引发的泄压效应,油箱内压力逐渐下降。与此同时,在命中油气层时,由于破片动能难以通过油气进行有效传递,油箱结构难以发生明显失效,导致内部液体燃油难以向外喷出,从而无法形成油- 气混合物以补充原有油气消耗。随着时间推移,火焰逐渐熄灭,如图5(d)所示。

图5 活性破片作用非满油油箱毁伤行为Fig.5 Damage behaviors of reactive fragments impacting a partially-filled fuel tank

由此可见,活性破片激活后,其在油气层内发生的爆燃反应导致了油气压力和温度的急剧上升,进一步地,高温高压油气从侵孔和注油孔喷出后与外界空气充分混合,发生了闪燃现象。

3.2 满油油箱毁伤机理

相比于非满油油箱,活性破片作用满油油箱时毁伤过程更为复杂。从机理上分析,一方面,活性破片在贯穿油箱前板后将进入液体燃油中,破片能量可通过燃油传递至油箱结构,即通过水锤效应增强对油箱结构的冲击,从而造成更为严重的结构毁伤。另一方面,油箱结构毁伤加剧意味着有大量液体燃油可从油箱内喷出,从而形成大范围油- 气混合物,为后续引燃提供了必要条件。

为此,将高速撞击下活性破片作用满油油箱毁伤行为概括为以下4个典型阶段:冲击激活、空腔爆燃、解体点火和持续燃烧(见图6)。

1)冲击激活阶段。活性破片撞击油箱前板后,形成的初始冲击波分别传入油箱和破片内部。活性破片在冲击作用下发生碎裂并被激活,随后在油箱外发生局部爆燃,产生较为明亮的爆燃火焰与外部高温场。除部分活性碎片向外飞溅外,剩余活性破片将进入油箱内部,如图6(a)所示。在此阶段,撞击形成的冲击波还将传入液体燃油内,虽然其峰值压力较高,但其在燃油内部传播时衰减较快,只能对破片撞击点附近的油箱结构造成一定破坏。

2)空腔爆燃阶段。在贯穿油箱前板后,剩余活性破片的运动速度在液体燃油拖曳阻力作用下发生显著衰减,其动能不断传递至周围燃油,受扰动燃油随即在油箱内流动并形成相应的流体压力场,同时在惯性作用下于破片尾部形成空腔。与此同时,一方面,破片变形与碎裂将增加破片与燃油接触面积,导致其所受拖曳阻力增大;另一方面,活性碎片在激活后于空腔内继续发生爆燃反应,引发空腔内压力急剧上升,进一步促进空腔扩展,从而增强了燃油内流体压力,如图6(b)所示。此外,在冲击波与爆燃高温场作用下,空腔附近燃油还将发生一定程度的汽化,空腔表面将形成燃油蒸汽层。

3)解体点火阶段。随着液体燃油流动不断扩展,水锤效应不断作用于油箱结构,油箱侧板在流体冲击压力作用下将发生一定程度的塑性变形,导致连接处焊缝内产生较大应力。当活性破片撞击速度足够高时,焊缝将在冲击作用下失效开裂,直至油箱发生解体。随后,燃油将从油箱结构失效处高速喷出、雾化,并与周围空气充分混合形成大范围油- 气混合物。此外,从焊缝开裂处喷出的油雾极有可能与外部爆燃高温场相接触,从而被引燃,也即点火初期,如图6(c)所示。

4)持续燃烧阶段。随着油箱进一步解体并从靶架上脱落,燃油进一步喷出并与空气混合,形成更大范围的油- 气混合物。点火初期被外部爆燃高温场首先点燃的部分油- 气混合物开始加速燃烧,且逐步扩展至四周,从而引燃整片油- 气混合物,最终发展为持续燃烧,如图6(d)所示。

图6 活性破片作用满油油箱毁伤行为Fig.6 Damage behaviors of reactive fragments impacting a full-filled fuel tank

由此可见,活性破片动能撞击和爆燃化学能释放的耦合作用,在满油油箱内引发了显著的水锤效应,造成油箱解体,导致内部液体燃油高速喷出并形成大范围油- 气混合物,与此同时,活性破片在油箱周围形成的爆燃高温场为油- 气混合物提供了点火条件,从而造成了燃油的持续性燃烧。

需要说明的是,活性破片撞击速度对其作用满油油箱毁伤行为影响显著。随着撞击速度增加,不仅活性破片传递至燃油的动能有所增加,且其所发生的爆燃反应也更为彻底和剧烈,所释放的化学能显著增加,可显著增强水锤效应,从而提升油箱结构破坏程度。此外,实验结果表明,满油油箱的引燃毁伤正与其结构破坏程度密切相关。若油箱未完全失效解体,则此时从油箱中喷出的燃油将十分有限,内部燃油无法与空气充分接触混合,导致燃油难以被引燃。当破片撞击速度足以引起油箱解体时,内部燃油高速喷出并与外部氧气充分接触,从而形成充足的可燃油- 气混合物,同时活性破片爆燃反应也为燃烧提供了点火源,从而引发持续性燃烧。

3.3 油箱结构失效分析

实验结果表明,活性破片作用下满油油箱结构毁伤主要为各板连接处焊缝发生开裂失效,以及由此导致的油箱解体。结合前述机理分析可知,活性破片在燃油中运动的同时将其动能及化学能传递至周围燃油,从而通过水锤效应实现对油箱结构毁伤。为建立活性破片动能/化学能耦合作用下油箱结构失效分析模型,首先做出以下简化假设:

1)破片在撞击前板后将剪切下一等截面积圆柱形塞块,且二者以相同速度进入燃油内部运动。

2)忽略破片撞击油箱前板时的质量损失,破片贯穿前板后于空腔内形成椭球状碎片云,且沿侵彻轨迹均匀分布于燃油空腔内。

3)燃油空腔扩展阶段,受扰动燃油只具有径向流动速度。

4)忽略油箱各板发生形变时所吸收能量。

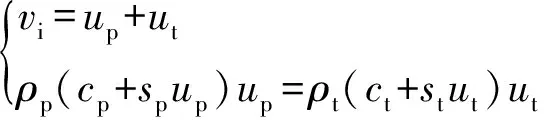

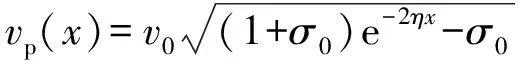

3.3.1 破片运动分析

活性破片撞击油箱前板时,产生的冲击波分别传入破片与前板,破片在强冲击作用下发生显著的塑性变形,且将在撞击压力达到其碎裂阈值后发生一定程度的碎裂。针对小长径比活性破片高速撞击油箱条件,可基于一维应变冲击波理论将撞击压力表述如下:

(1)

式中:为撞击压力;为破片初始撞击速度;、分别为破片和铝板的密度;、分别为破片和铝板内的冲击波速度。材料内冲击波速与粒子速度间的线性关系式为

=+

(2)

式中:为材料声速,活性材料为1 350 m/s,2024-T3铝为5 328 m/s;为材料常数,活性材料为226,2024-T3铝为1338。

此外,撞击界面处连续守恒条件表达如下:

(3)

式中:、分别为破片和铝板中粒子速度;、分别为破片和铝板的声速;、分别为破片和铝板的材料常数。

冲击波压力在活性破片中传播时还将不断衰减,其规律可用下列指数关系近似:

()=e-

(4)

式中:()为冲击波传播至活性破片内处时压力大小;为活性材料相关经验常数,=0038 mm。

冲击波在破片内传播同时,也将在油箱前板内传播,待其在前板背面发生反射后,将以稀疏波形式回传至破片内部并对冲击波进行追赶卸载,追赶卸载位置为

(5)

式中:为油箱前板厚度;、分别为破片和铝板的卸载波波速。卸载波波速与材料内冲击波速、粒子速度间的关系表述为

={049+[(-)]}05

(6)

活性破片发生碎裂长度可表述为

=min [·ln (),]

(7)

式中:为活性破片碎裂所需压力,=400 MPa。

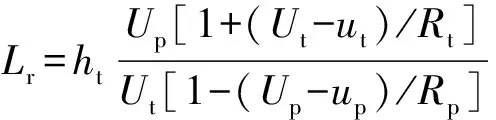

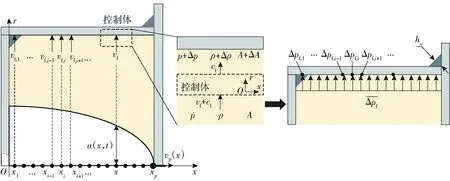

活性破片贯穿油箱前板后,未发生碎裂的剩余活性破片和剪切下的塞块(以下合称侵彻体)将沿轴正方向继续侵彻内部燃油,如图7所示。图7中,为破片在侵彻轨迹线上所处位置,()为侵彻体运动速度,(,)为时刻处空腔半径,(,)为燃油径向受扰动范围,(,)为燃油微元径向流动速度,为燃油微元径向坐标。

图7 活性破片运动分析Fig.7 Motion analysis of reactive fragments

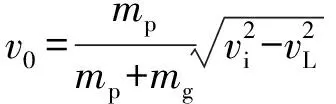

基于THOR侵彻理论,并结合能量守恒与动量守恒定律,侵彻体进入液体燃油时初始速度可表示为

(8)

式中:为侵彻体进入燃油时初始速度,即破片贯穿油箱前板后的剩余速度;为活性破片质量;为塞块质量;为活性破片弹道极限速度,

(9)

为破片初始横截面积,、和为相应经验常数,对于本文中活性破片侵彻铝板情况,其值分别取为1 8557、0414 3和-0554 9。

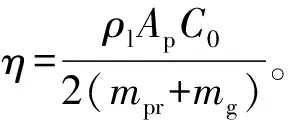

在燃油内部侵彻过程中,侵彻体速度将在燃油阻力作用下不断衰减,

(10)

式中:为剩余活性破片质量;为燃油密度;为阻力系数。对于圆柱形侵彻体,其阻力系数与空化数相关,

=(1+)

(11)

式中:为初始阻力系数,对于柱形平头侵彻体,取值为082~083;为空化数,其与侵彻体运动速度相关,

(12)

为气流压力降系数,取值为5~15,为大气密度,为初始空化数。

联立(10)式~(12)式,可得侵彻体速度随侵彻距离衰减关系式为

(13)

基于上述理论模型,得出侵彻体在燃油中运动速度随运动距离衰减关系如图8所示。从图8中可以看出,随着破片初始撞击速度增大,所形成的侵彻体在燃油中所受阻力逐渐增加,其速度衰减越快,最终传递给燃油的动能占侵彻体初始动能的比例也逐渐增加。此外,4种初始撞击速度下,侵彻体在运动至油箱后板处(=01 m)时剩余速度均不足100 m/s,此时动能不足以贯穿油箱后板,与实验结果相吻合。

图8 侵彻体运动速度随运动距离衰减关系Fig.8 Velocity attenuation vs. penetration distance of the penetrator

332 焊缝失效分析

燃油阻力作用下,侵彻体速度不断衰减的同时,其动能逐渐传递至周围燃油,受扰动燃油随即开始流动并形成一个空腔。基于点源分布理论,忽略热效应引起的燃油内能变化时,可通过沿侵彻轴线分布的一系列点源对空腔演化进行描述(见图7)。

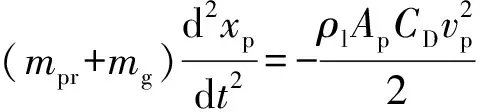

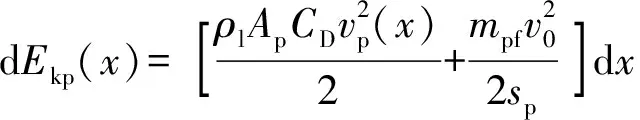

基于能量守恒定律,活性破片及塞块在处的能量损失将完全转化为对应区域内燃油的动能d与内能d,该动能与内能可表示为

(14)

d()=π(,)d

(15)

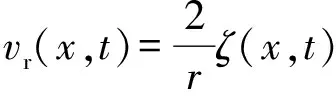

式中:为空腔内外压力差。其中,燃油微元径向流动速度与对应点源的强度(,)呈正比,

(16)

联立(14)式和(16)式,可得

d(,)=4π(,)d

(17)

式中:为无量纲几何参数,=ln((,))。有关研究表明,燃油受径向扰动范围与空腔半径有关,(,)取值为15~30。

对活性破片而言,其在处的能量损失包括动能损失和化学能损失两部分。其中,活性破片动能通过两种形式传递至燃油,一是剩余活性破片和塞块所形成的侵彻体在燃油阻力下减速,二是破片碎裂所形成的活性碎片在燃油阻力下减速。依据活性碎片均布假设,有长为的活性破片发生碎裂,且碎片动能沿侵彻轨迹线均匀损失并转化为对应区域燃油能量。因此,在处的动能损失d可描述如下:

(18)

式中:为碎裂破片质量;为最大侵彻距离。

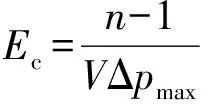

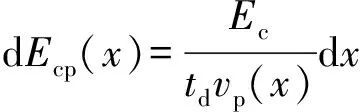

除动能损失外,活性碎片还将被激活并在一定弛豫时间后发生爆燃,所释放化学能主要通过爆燃产生的高压气体产物对外做功形式进行输出,从而进一步提升空腔壁面速度,促进空腔扩展。活性材料能量释放特性研究表明,活性破片撞靶后在准密闭空间内所产生的爆燃为一个持续释能过程,爆燃压力上升到其峰值Δ还需一上升时间,且活性破片所释放化学能与其爆燃压力峰值Δ存在如下关系:

(19)

式中:为气体绝热指数;为准密闭空间体积。依据活性材料能量释放特性,假定爆燃过程中活性材料化学能以恒定速率释放,则在处的化学能损失d可写为

(20)

基于能量守恒定律,有

d()+d()=d()+d()

(21)

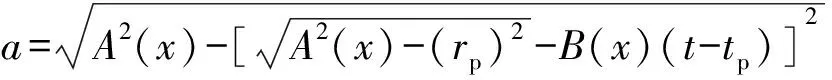

联立(14)式~(21)式,得到空腔半径(>,为侵彻体抵达处时刻)为

(22)

式中:为侵彻体半径;()和()为相关变量,

(23)

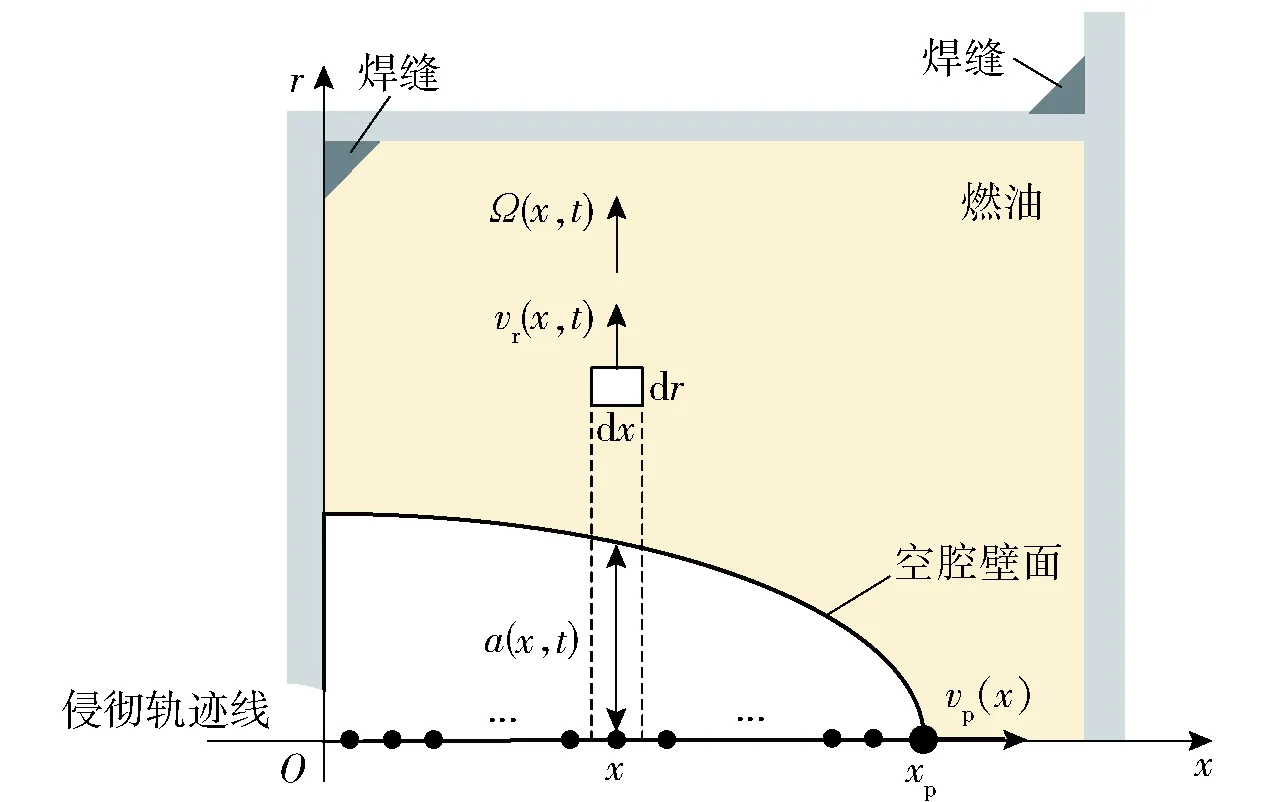

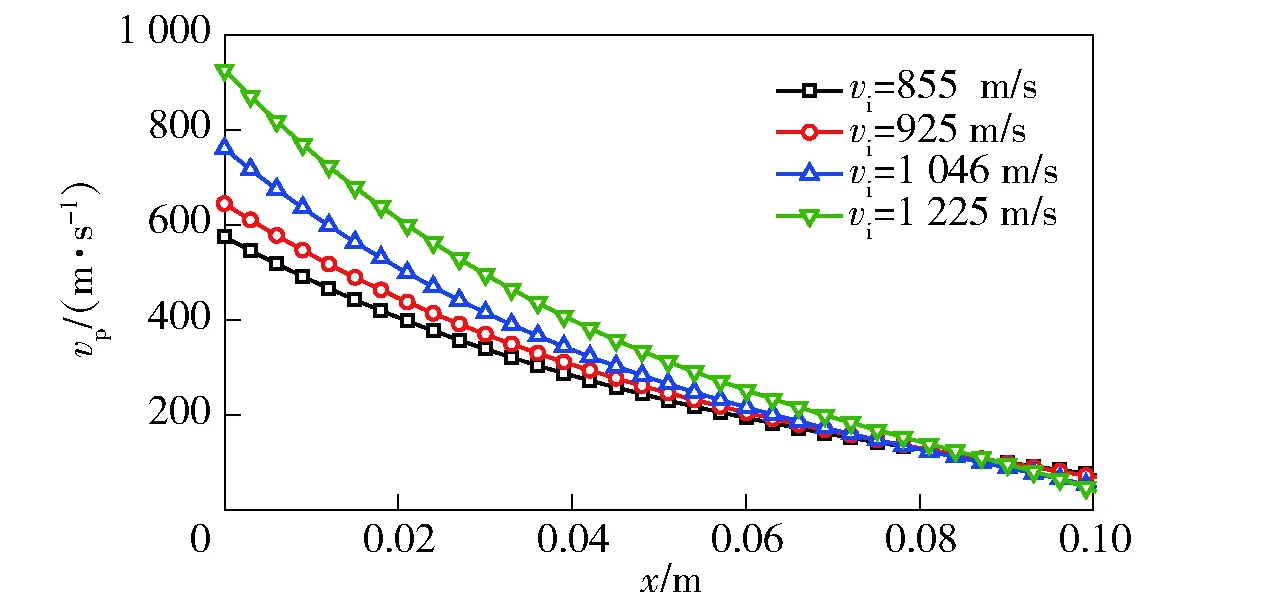

随着燃油空腔逐渐扩展,待扰动传递至油箱侧板附近的燃油层,将形成沿侧板分布的水锤压力。选取沿侵彻轨迹的垂直截面进行分析,并以侧板相邻燃油微元为控制体,如图9所示。

图9 焊缝失效分析模型Fig.9 Failure analysis model for the girth weld

假定燃油微元以径向速度流向侧板,且在与侧板发生冲击后径向速度骤降为0 m/s,燃油层随即受到压缩,其密度、压强均增大。此增压扰动将以压缩波的形式反向传播回空腔壁面,其传播速度为燃油声速。将坐标系固结于压缩波上观察,则燃油流动化为定常状态,即燃油以(+)的速度流入控制体,随后以的速度流出控制体,且密度、压力均有一增量(,),该压力增量即为水锤压力。

依据点源分布理论,沿侵彻轨迹分布有点源,…,-1,,+1,…,各点源对应区域内扰动传递至油箱侧板时,燃油冲击侧板速度分别为,…,f,-1,f,,f,+1,…,从而在侧板处形成了相应水锤压力Δ,…,Δf,-1,Δf,,Δf,+1,…。基于动量定理,作用于控制体上的压强合力等于其动量变化:

∑=(+Δ)(+Δ)-(+Δ)=

(+)[-(+)]=Δ

(24)

式中:∑为作用于控制体上的压强合力;为控制体质量;Δ、Δ和Δ分别为压缩波作用后控制体的压力变化、截面积变化和速度变化。其中,可由(16)式求得,忽略2阶小量并整理后,水锤压力可表述如下:

(25)

油箱结构由铝板焊接而成,各板连接处焊缝为其主要承力部位。当水锤压力足够高时,将引发各板间的焊缝发生失效。实验结果表明,活性破片作用下满油油箱的焊缝失效形式主要为剪切失效,故给出焊缝失效准则如下:

(26)

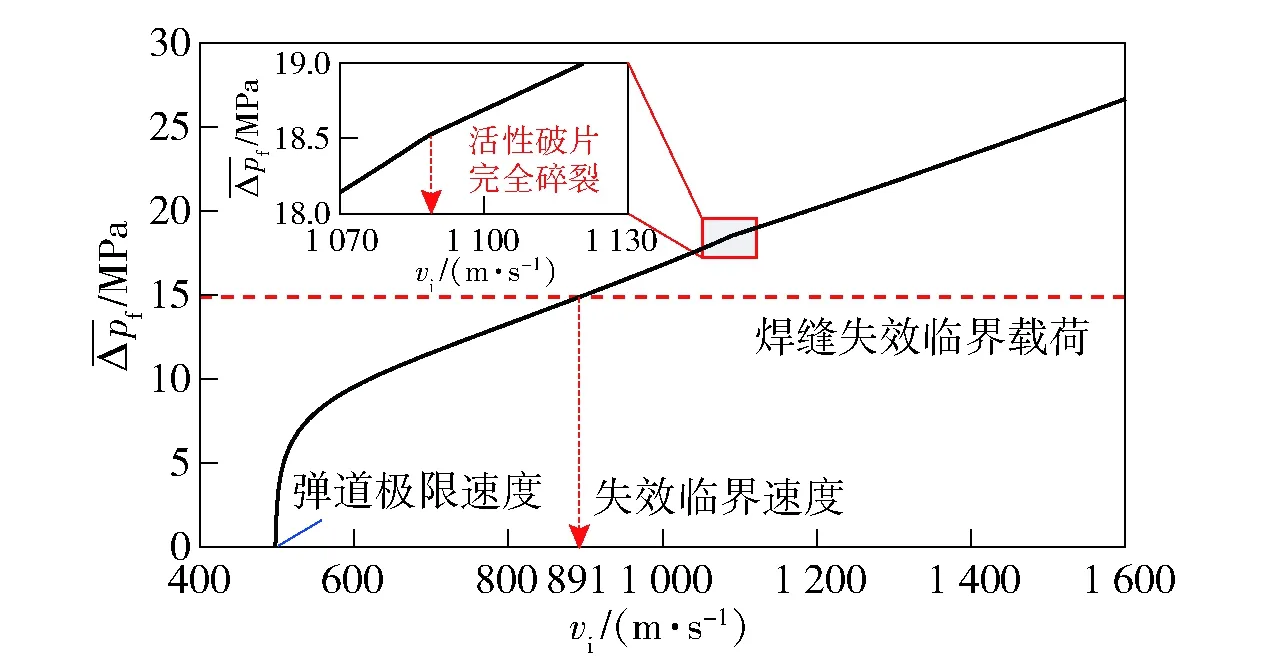

基于上述失效分析模型,得出活性破片作用下水锤压力等效平均载荷随撞击速度变化关系,如图10所示。从图10中可以看出,在撞击速度超过弹道极限速度后,活性破片得以进入液体燃油内部,从而引发水锤效应并形成一定的水锤压力。模型预测结果表明,针对本文实验条件,理论上活性破片引发满油油箱焊缝开裂失效所需临界速度约为891 m/s。从列于表5中的实验结果可以看出,实验中引发油箱焊缝开裂的活性破片临界速度应介于855~925 m/s,表明模型分析结果与实验结果吻合较好。

图10 水锤压力等效平均载荷随撞击速度变化关系Fig.10 Equivalent mean load of water hammer pressure vs. impact velocity

此外,模型结果还表明,随着活性破片撞击速度不断增加,其引发的水锤效应不断增强,水锤压力显著上升。值得注意的是,随着撞击速度增加,水锤压力上升趋势存在两个转折,一是破片速度超过其弹道极限速度初期,水锤压力随速度增加急剧上升,这主要是由于贯穿前板后油箱内水锤效应经历了从无到有的突变过程,活性破片动能与化学能在贯穿前板后得以传递至燃油。其次,另一转折出现在撞击速度约1 089 m/s时,此时水锤压力上升趋势有所放缓。这主要是由于依据理论模型活性破片在此速度下已完全碎裂,破片动能将完全传递给周围燃油,导致活性破片撞击速度进一步增加,将无法继续提高动能传递比例,从而减弱了水锤压力上升趋势。

4 结论

本文基于所制备的PTFE/Al/W活性破片开展了活性破片撞击油箱毁伤实验,揭示了油箱结构失效与燃油引燃机理,建立了油箱结构失效理论模型。得出主要结论如下:

1)活性破片命中非满油油箱油气层时,活性破片撞击速度对毁伤效应影响较小,806~1 331 m/s速度下毁伤模式主要为油箱穿孔与油气闪燃,未能形成持续燃烧。典型毁伤过程可概括为冲击激活、爆燃超压、油气闪燃和泄压熄灭4个阶段。

2)活性破片撞击速度对其作用满油油箱毁伤效应影响显著,随着撞击速度从855 m/s提高至1 225 m/s,油箱毁伤模式依次呈现为油箱穿孔、焊缝开裂、泄漏燃烧和解体燃烧。较高撞击速度下典型毁伤过程可概括为冲击激活、空腔爆燃、解体点火和持续燃烧4个阶段。

3)活性破片独特的动能/化学能耦合作用机制是其毁伤油箱的主要机理。一方面,动能侵彻作用引发燃油内水锤效应,化学能释放进一步促进了液体燃油内空腔扩展,增强了油箱结构毁伤效应;另一方面,活性材料反应所形成爆燃高温高压场为点燃油气混合物提供了可靠点火源。

4)基于活性破片能量释放特性,建立了油箱结构失效分析模型,对活性破片运动过程及其所引发的水锤效应进行了理论描述,并预估了活性破片引发满油油箱焊缝开裂失效所需临界撞击速度,与实验结果吻合较好。

[1] DE Technologies,Inc.Reactive material enhanced warheads[EB/OL].(2006-05-15)[2021-06-15].http:∥detk.com/recent-projests/reactive-material-enhanced-warheads/.

[2] WANG H F,ZHENG Y F,YU Q B,et al. Impact-induced initiation and energy release behavior of reactive materials[J]. Journal of Applied Physics,2011,110:074904.

[3] AMES R G. Energy release characteristics of impact-initiated energetic materials[C]∥Proceedings of Materials Research Society Symposium. Boston,MA,US: Materials Research Society,2006:78-83.

[4] WANG H F,GENG B Q,GUO H G,et al. The effect of sintering and cooling process on geometry distortion and mechanical properties transition of PTFE/Al reactive materials[J]. Defence Technology,2020,16(3):720-730.

[5] WANG L,LIU J X,LI S K,et al. Investigation on reaction energy,mechanical behavior and impact insensitivity of W-PTFE-Al composites with different W percentage[J]. Materials and Design,2016,92:397-404.

[6] CHARLET K,SAULNIER F,DUBOIS M,et al. Improvement of wood polymer composite mechanical properties by direct fluorination[J].Material and Design,2015,74:61-66.

[7] TANG L,WANG H F,LU G C,et al.Mesoscale study on the shock response and initiation behavior of Al-PTFE granular composites[J].Materials and Design,2021,200:109446.

[8] 王海福,刘宗伟,俞为民,等.活性破片能量输出特性实验研究[J].北京理工大学学报,2009,29(8):663-666.

WANG H F,LIU Z W,YU W M,et al. Experimental investigation of energy release characteristics of reactive fragments[J].Transactions of Beijing Institute of Technology,2009,29(8):663-666. (in Chinese)

[9] GE C,YU Q B,ZHANG H,et al.On dynamic response and fracture-induced initiation characteristics of aluminum particle filled PTFE reactive material using hat-shaped specimens[J].Materials and Design,2020,188:108472.

[10] XU F Y,ZHENG Y F,YU Q B,et al.Experimental study on penetration behavior of reactive material projectile impacting aluminum plate[J].International Journal of Impact Engineering,2016,95:125-132.

[11] YU Q B,ZHANG J H,ZHAO H W,et al.Behind-plate overpressure effect of steel-encased reactive material projectile impacting thin aluminum plate[J]. Defence Technology,2022,18(5):723-734.

[12] XU F Y,YU Q B,ZHENG Y F,et al. Damage effects of double-spaced aluminum plates by reactive material projectile impact[J].International Journal of Impact Engineering,2017,104:13-20.

[13] 王海福,郑元枫,余庆波,等.活性破片引燃航空煤油实验研究[J].兵工学报,2012,33(9):1148-1152.

WANG H F,ZHENG Y F,YU Q B,et al. Experimental Research on Igniting the Aviation Kerosene by Reactive Fragment[J]. Acta Armamentarii,2012,33(9):1148-1152. (in Chinese)

[14] LIU S B,YUAN Y,ZHENG Y F,et al. Enhanced ignition behavior of reactive material projectiles impacting fuel-filled tank[J].Defence Technology,2019,15(3):533-540.

[15] WANG H F,XIE J W,GE C,et al.Experimental investigation on enhanced damage to fuel tanks by reactive projectiles impact[J]. Defence Technology,2021,17(2):599-608.

[16] 王成龙,黄广炎,冯顺山.反应破片对密实防护油箱的引燃效应研究[J].兵工学报,2018,39(增刊1):23-28.

WANG C L,HUANG G Y,FENG S S. Research on Ignition of Aircraft Fuel Tank by Reactive Fragment[J].Acta Armamentarii,2018,39(S1):23-28. (in Chinese)

[17] LEE M,LONGORIA R G,WILSON D E. Cavity dynamics in high-speed water entry[J]. Physics of Fluids,1997,9:540.

[18] GUO Z T,ZHANG W,WANG C. Experimental and theoretical study on the high-speed horizontal water entry behaviors of cylindrical projectiles[J]. Journal of Hydrodynamics, 2012,24(2):217-225.

[19] BIRKHOFF G,ZARANTONELLO F H. Jets,wakes,and cavities[M]. New York,NY,US: Academic Press,1957.

[20] XU F Y,GENG B Q,ZHANG X P,et al. Experimental study on behind-plate overpressure effect by reactive material projectile[J]. Propellants Explosives Pyrotechnics,2017,42:192-197.

[21] 丁祖荣.流体力学[M].第2版.北京:高等教育出版社,2013:113-118.

DING Z R. Fluid mechanics[M].2nd ed.Beijing:Higher Education Press,2013:113-118. (in Chinese)