基于高压储能的特种车辆快速起竖技术与验证

2022-08-02周伯俊于传强刘志浩柯冰

周伯俊, 于传强, 刘志浩, 柯冰

(1.火箭军工程大学 导弹工程学院, 陕西 西安 710025; 2.火箭军装备部,北京 100085)

0 引言

目前,特种车辆负载起竖系统多采用三铰点固连式机构,普遍采用定量泵驱动的传统液压起竖系统。传统液压起竖系统要实现快速起竖,液压油源体积、重量会大幅增加,不利于特种车辆轻载化、低装机功率的发展需求。

为使特种车辆在15 s内快速起竖,需要采用新型驱动技术,如新型泵驱动液压起竖、电动起竖、燃气- 液压混合驱动起竖、气液传动技术起竖就为此提供了发展方向。新型泵驱液压起竖技术采用变量泵来解决定量泵驱动液压起竖系统存在的系统效率低、起竖时间长、发热严重等问题,但由于起竖过程属于变流量变压力控制过程,要实现快速起竖,就要求起竖液压泵的流量范围很大,并且起竖初期泵的流量很大,会导致泵的重量与体积大幅增加,对特种车辆的布局与减重带来较大影响,实现起来非常困难。电动起竖技术通过伺服电机驱动电动缸来实现快速、平稳、精确起竖,但由于机械传动机构的限制,电动起竖在传动功率上受到很大限制,尤其是对于需要采用多级执行机构情况下,电动起竖还存在难以解决的技术难题。燃气- 液压驱动起竖技术通过药柱爆燃产生的大推力来大幅提升负载的起竖速度,但其结构复杂、燃气作用温度高,对材料要求苛刻,燃烧腔清洗、药柱更换比较繁杂且无法实现多次重复利用。气- 液传动起竖技术将高压蓄能器作为主要动力源,可以有效降低起竖系统的装机功率,并且每次起竖完毕重新充气即可重复使用。气- 液传动起竖技术与其他两种技术相比,具有体积小、质量小与能量密度大等优点,适用于起竖时间在15 s内的需求。

采用传统气液传动技术需要综合考虑机械系统的可靠性、起竖到位的准确性等复杂因素,起竖时间一般在30 s。为实现15 s内快速起竖,采用以下方案来改进传统气液传动技术,并进行仿真与实验验证:一是根据特种车辆的空间布局选用大容积高压蓄能器,蓄能器采用活塞式结构,活塞式蓄能器与液压油零泄露控制阀相配合,可以实现蓄能器长时间保压,避免了皮囊式蓄能器在长时间保压时的分子间泄漏问题,可以在大负载下通过快速释放能量达到缩短起竖时间的效果。二是采用多孔节流装置进行液压缸级间过渡,液压缸级间过渡技术通过在级间设计合理的节流孔来连接有杆腔和无杆腔,在起竖过程中将起竖油缸换级时的点过渡变成区间过渡,可有效消除换级冲击。三是采用新型三铰点起竖机构,根据起竖时间、最大负载和三级缸安装位置对起竖机构进行优化设计,得出驱动缸安装位置的最佳位置关系,可有效降低装机功率,并减少起竖时间。

1 高压蓄能器驱动快速起竖工作原理

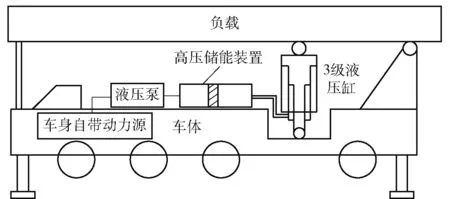

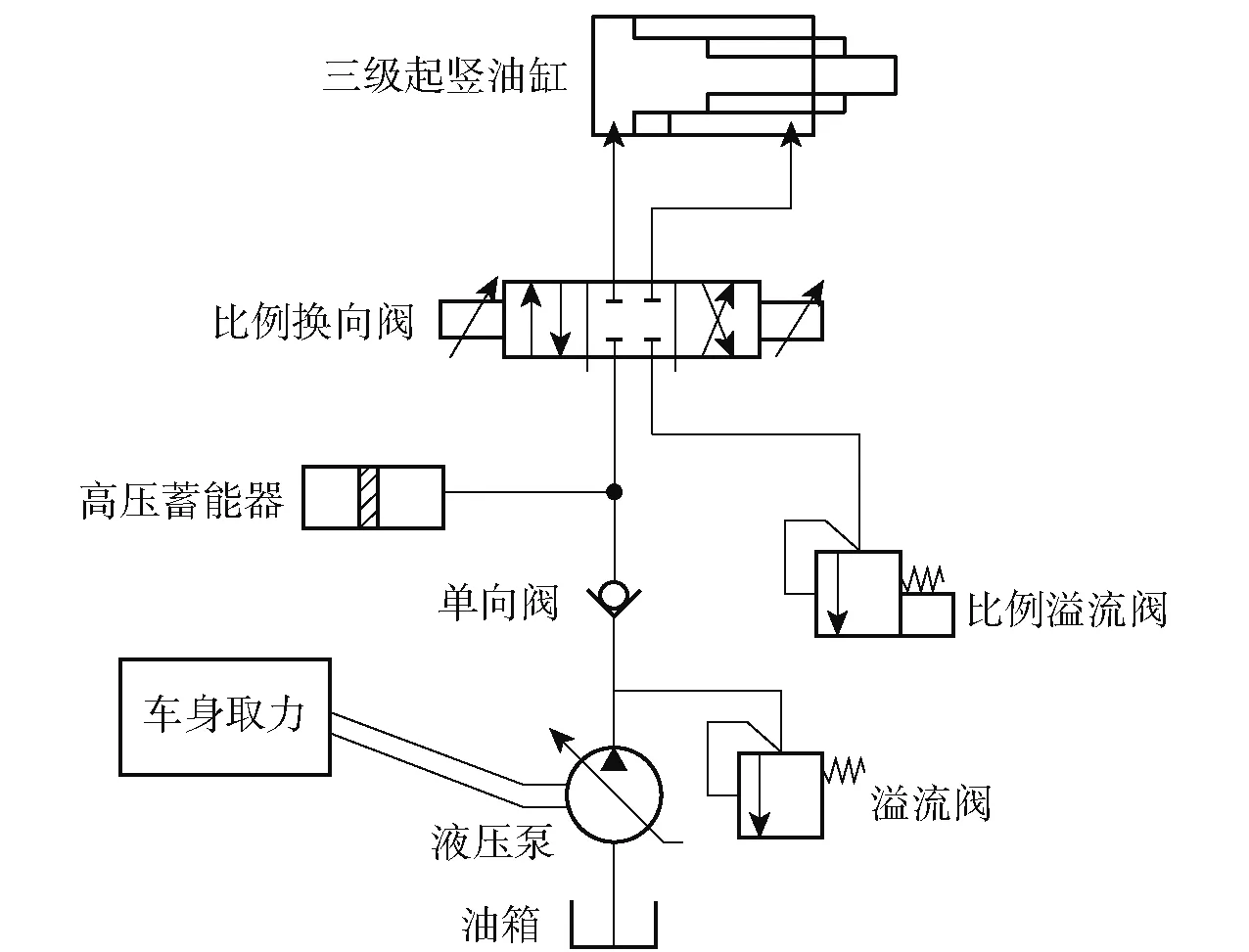

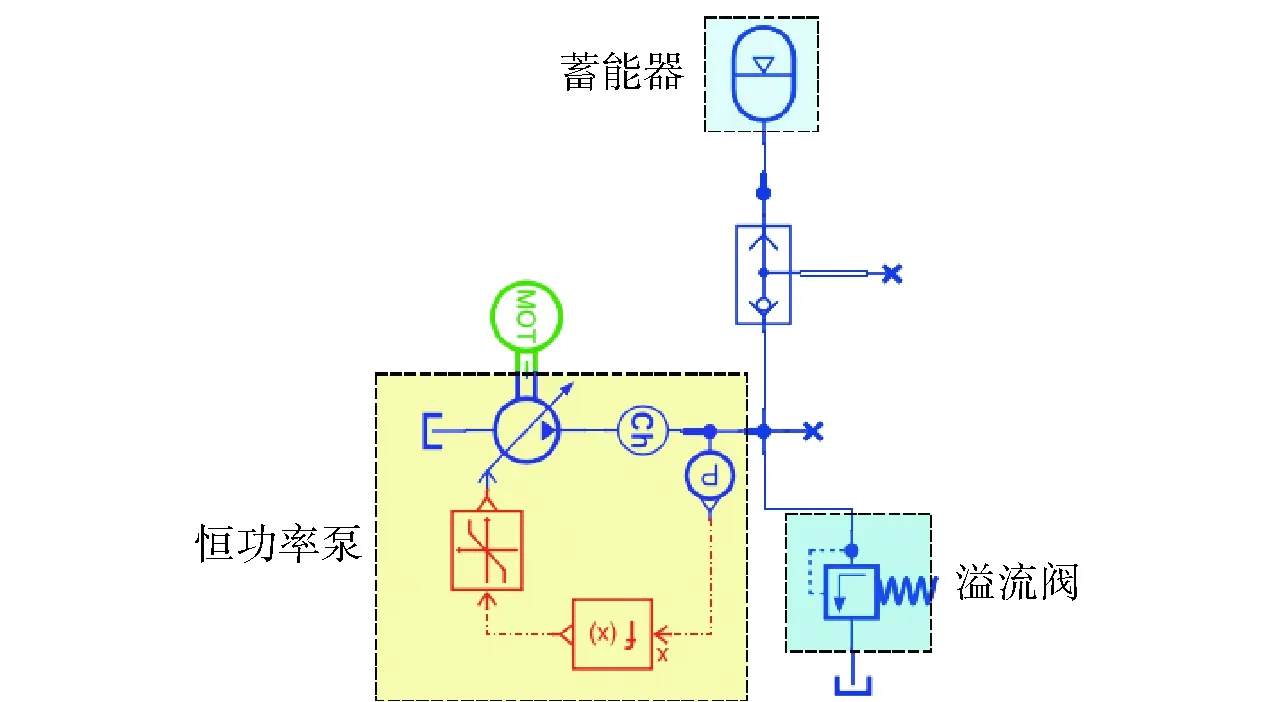

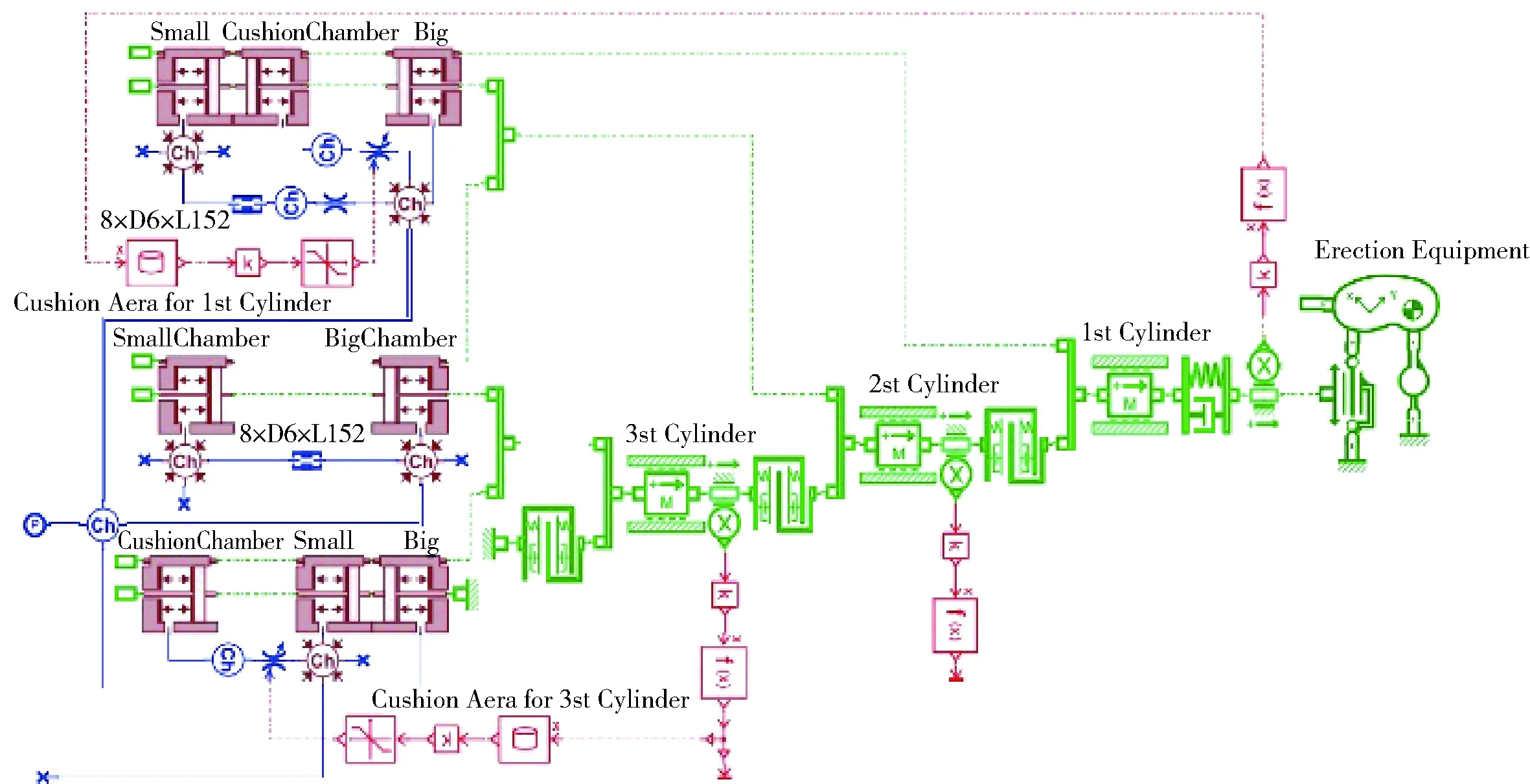

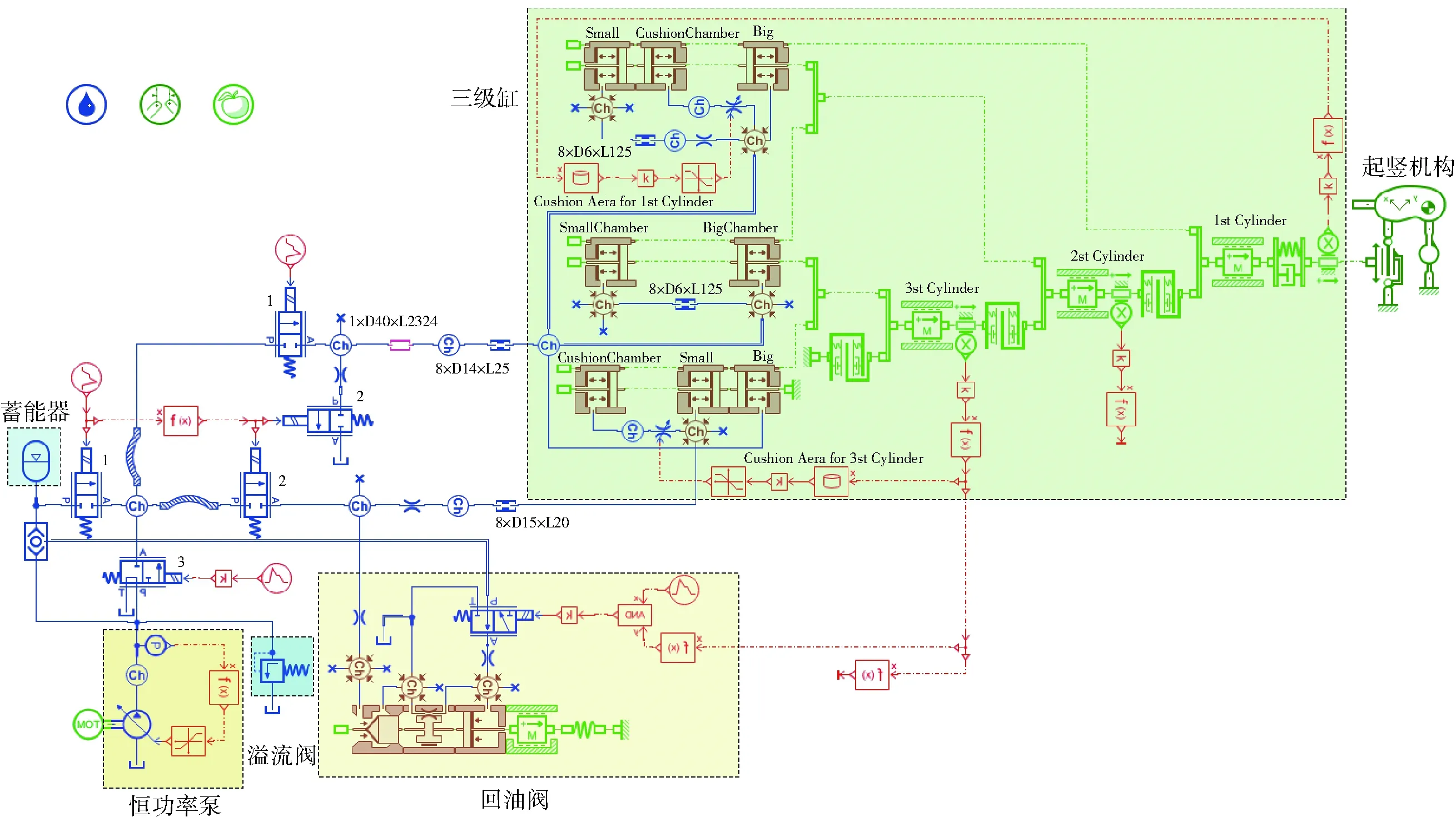

利用高压蓄能器驱动的快速起竖系统如图1所示,快速起竖系统从车辆自身的动力源取力,来驱动液压泵对高压蓄能器进行充能,利用活塞将气腔和液腔分开,快速起竖时将液体比例换向阀打开,高压液体从蓄能器中快速输送到多级液压缸,实现快速起竖,起竖油缸接近末端位置时,缸内末端缓冲阻尼器介入工作,实现减速。蓄能器作为动力源的气液混合驱动系统原理如图2所示。

图1 气液混合驱动起竖系统构成Fig.1 Structure of the erection system of gas-liquid hybrid drive

图2 快速起竖系统原理图Fig.2 Schematic diagram of rapid erection system

采用如图3所示的流程对快速起竖系统进行分析建模,为建立快速起竖系统模型,根据图2所示快速起竖系统原理图,可知需要对高压蓄能器、起竖机构进行建模;高压蓄能器需对其内部进行数学建模,起竖机构分为三部分建模分析:一是对三级起竖液压缸数学建模,二是对三铰点起竖结构进行优化设计,三是对起竖液压缸换级缓冲进行数学建模;然后在AMESim中建立起竖机构仿真模型,最后通过实验样机验证仿真模型的准确性。

图3 快速起竖系统建模流程图Fig.3 Flowchart of rapid erection system modeling

2 气液驱动起竖系统建模

2.1 高压蓄能器模型

为确定高压蓄能器输出的液压油压力,首先分析蓄能器中气腔压力变化,气体的变化过程为绝热过程,气腔的热力学方程为

=

(1)

式中:为气腔压力;为气腔体积;为气腔内气体质量;为气体常数;为气腔内气体温度。

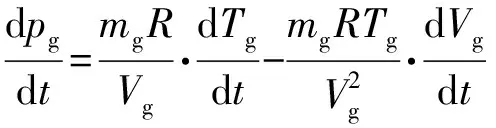

可得出气体压力变化方程为

(2)

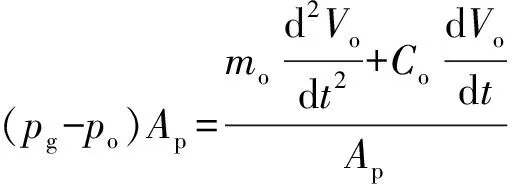

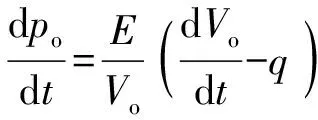

再分析蓄能器液腔受力,可得液腔受力方程为

(3)

式中:为蓄能器液腔压力;为蓄能器活塞面积;为液腔体积;为液腔流体质量和活塞质量;为油液黏性阻尼系数。

最后分析高压蓄能器出口流量,蓄能器中液压油压力方程为

(4)

式中:为油液弹性模量;为蓄能器输出油液流量。

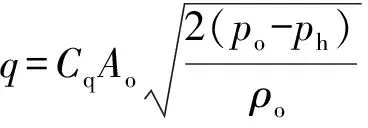

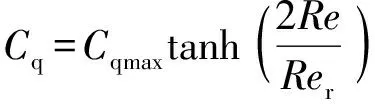

(4)式中蓄能器输出油液流量方程为

(5)

(6)

式中:为流量系数;为最大流量系数;为液体节流阀阀口面积;为液压缸内压力;为油液密度;为雷诺数;为临界雷诺数。

根据起竖机构设计的需求,恒功率泵选用变量泵以确保功率不超过90 kW,利用恒功率泵为高压蓄能器充压,液压泵与高压蓄能器的仿真模型如图4所示。

图4 液压泵与高压蓄能器仿真模型Fig.4 Simulation model of oil pump and high-pressure accumulator

2.2 三级液压缸缓冲装置模型

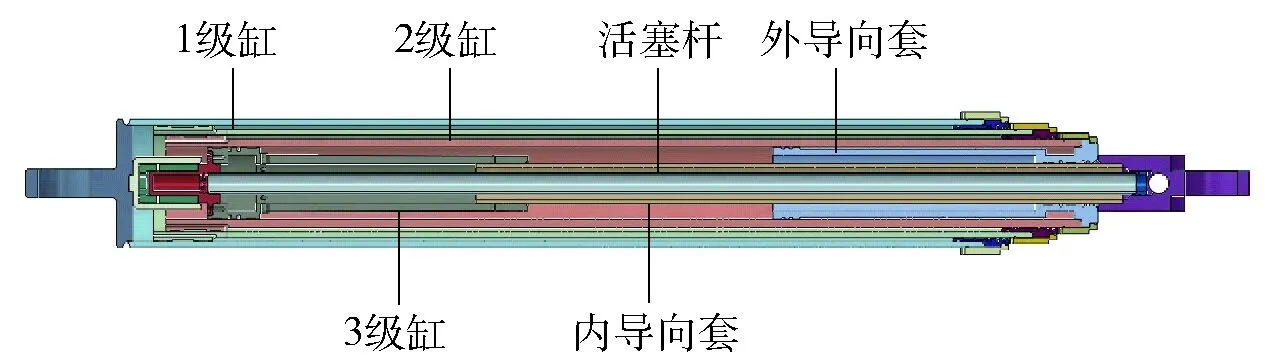

以三级液压缸为研究对象,其结构如图5所示,三级液压缸从正腔进油,压力升高至第3级缸克服外力时开始运动,当运动到行程末端时,第3级缸与第2级缸发生碰撞,带动第2级缸开始运动,同理第2级缸到位后带动第1级缸运动,由于缸筒面积依次减小,所以依次伸出的液压缸在换级时有压力突变,会产生冲击。

图5 三级液压缸结构图Fig.5 Diagram of three-stage hydraulic cylinder structure

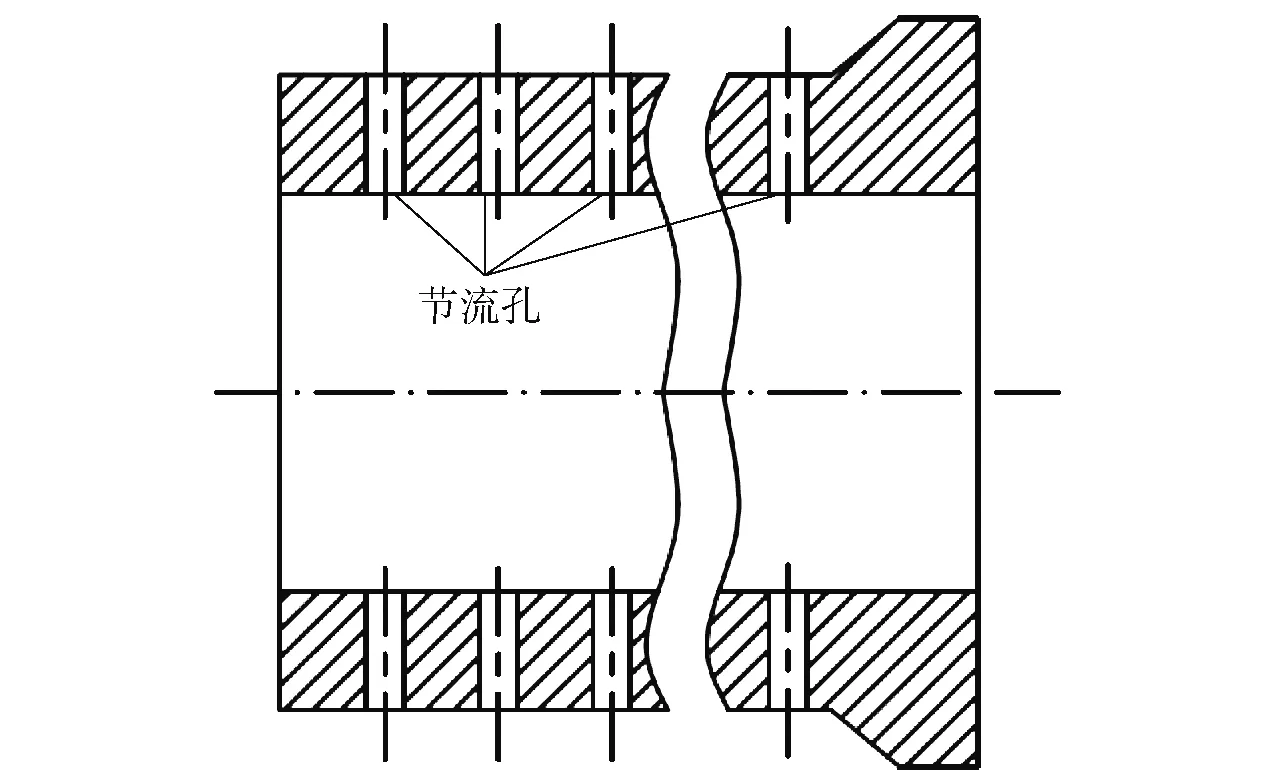

为减小液压缸起竖到位时的冲击,三级缸设计成有内外导向套控制运动方向,并通过设计一定的锥度利用多段缓冲减小起竖到位的冲击。为减小液压缸换级冲击,需在每一级缸的行程终点设计缓冲装置,其结构如图6所示,采用在1级缸和2级缸中设计合理的节流孔,连接有杆腔和无杆腔,不断改变节流的面积,使其在起竖过程中,当1级缸即将伸出到行程末端时,2级缸就开始动作,使液压缸级间过渡由点过渡转化为区间过渡,来达到消除换级冲击的目的。

图6 多孔节流缓冲装置Fig.6 Buffer device with multiple orifices

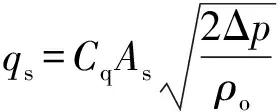

通过缓冲小孔的流量数学模型如(7)式所示:

(7)

式中:小孔的过流面积;Δ为小孔前后压差。

3 起竖系统结构优化设计

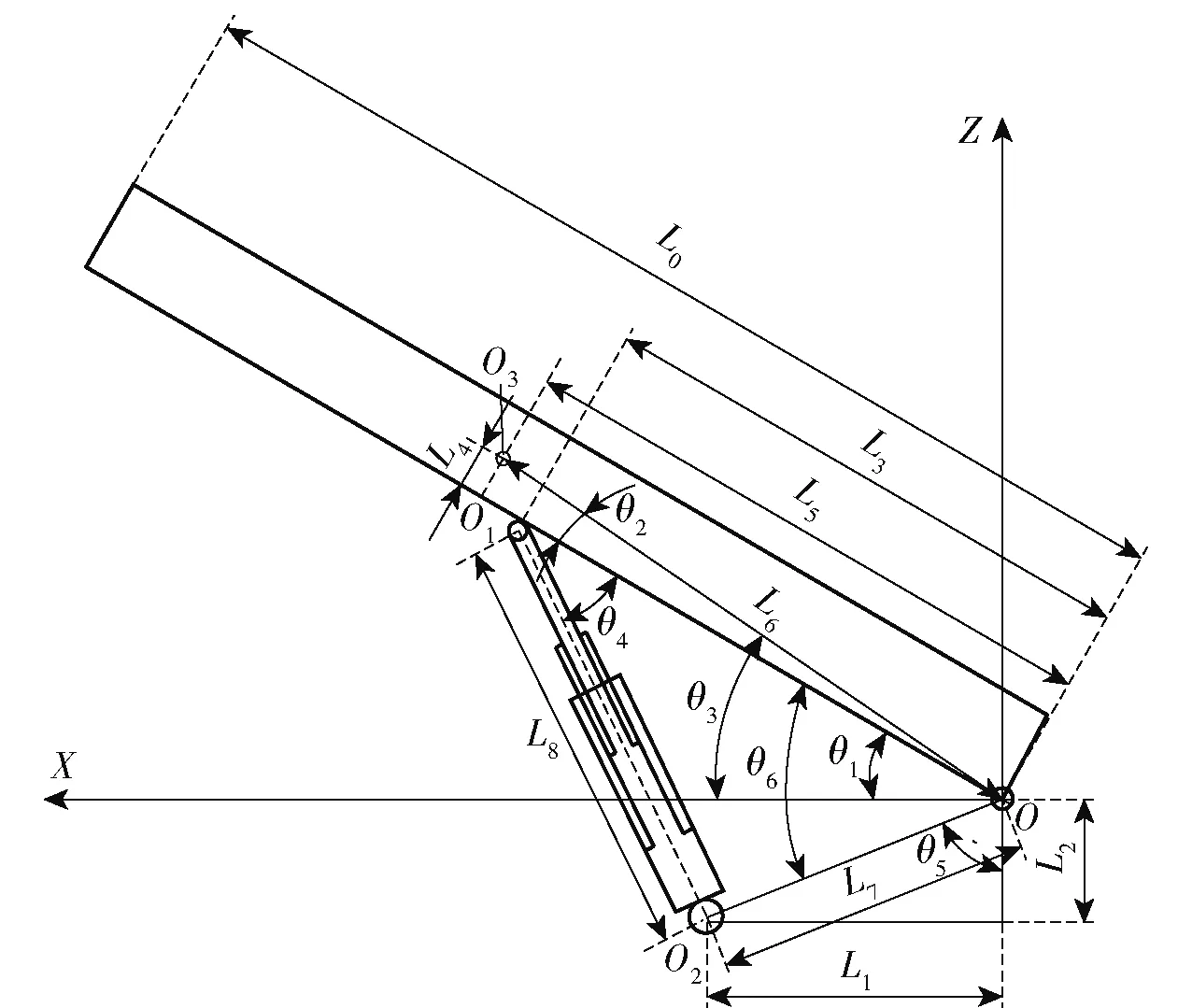

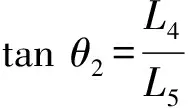

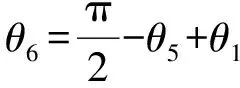

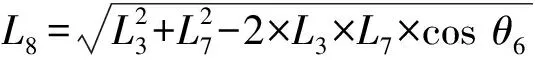

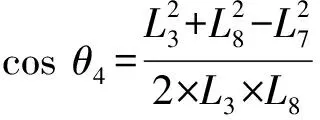

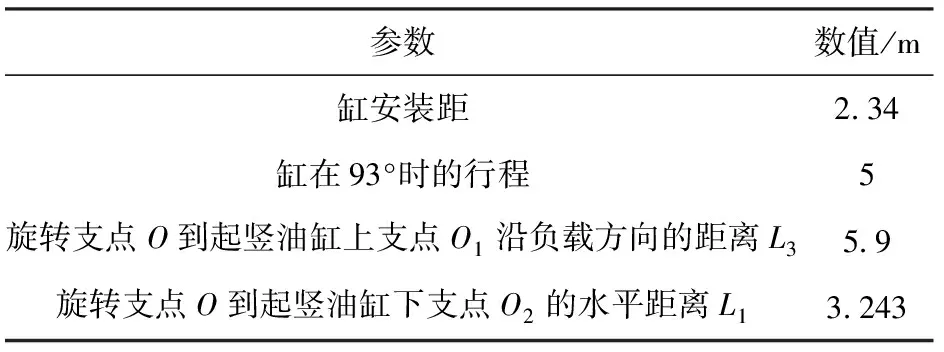

特种车辆起竖过程是将负载由水平状态变为竖直状态,起竖结构通常采用三铰点结构,由于特种车辆起竖之前需要进行调平,因为车辆前后跨距较大,调平支腿行程有限,所以需要通过起竖角度对调平俯仰角进行补偿,据此设定起竖液压油缸最大可起竖至95°,限定液压油缸在起竖到95°时行程小于5 m,安装距小于3 m,负载最大长度8 m,初始起竖力大于130 t,因此需要对起竖机构进行优化设计,起竖结构如图7所示。

图7 多级缸起竖结构示意图Fig.7 Schematic diagram of the erection structure of the multi-stage cylinder

起竖机构的主要设计参数如下:负载质心沿垂直于负载方向距旋转支点的距离为=11 m;负载质心沿负载方向距旋转支点的距离为=61 m;负载质量=32 t;重力加速度取=98 m/s;旋转支点到起竖油缸下支点的水平距离为;旋转支点到起竖油缸上支点沿负载方向的距离为;与为可变量。

选取负载作为研究对象,负载的欧拉动力学方程为

″=sin-cos

(8)

起竖机构中存在以下几何关系,

(9)

(10)

(11)

(12)

=+

(13)

(14)

(15)

(16)

再根据起竖机构边界条件列出(17)式~(21)式。

(17)

(18)

(19)

3 m≤≤8 m

(20)

3 m≤≤8 m

(21)

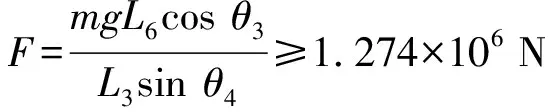

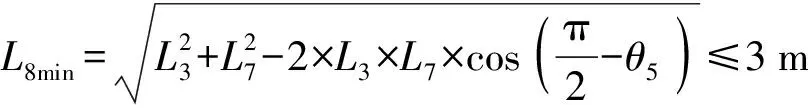

对(8)式~(21)式进行计算,对液压缸优化设计可得如表1所示数据。

表1 起竖液压缸优化后数据

4 快速起竖仿真与实验建模

4.1 起竖系统仿真模型构建

起竖机构运动中三级液压缸、负载及连接机构、卸荷阀是影响起竖性能的重要元件。为确保仿真的准确性,需要对起竖油缸、负载、回油阀等机构进行详细建模。起竖机构三维模型如图8所示。

图8 起竖机构模型Fig.8 Erection mechanism model

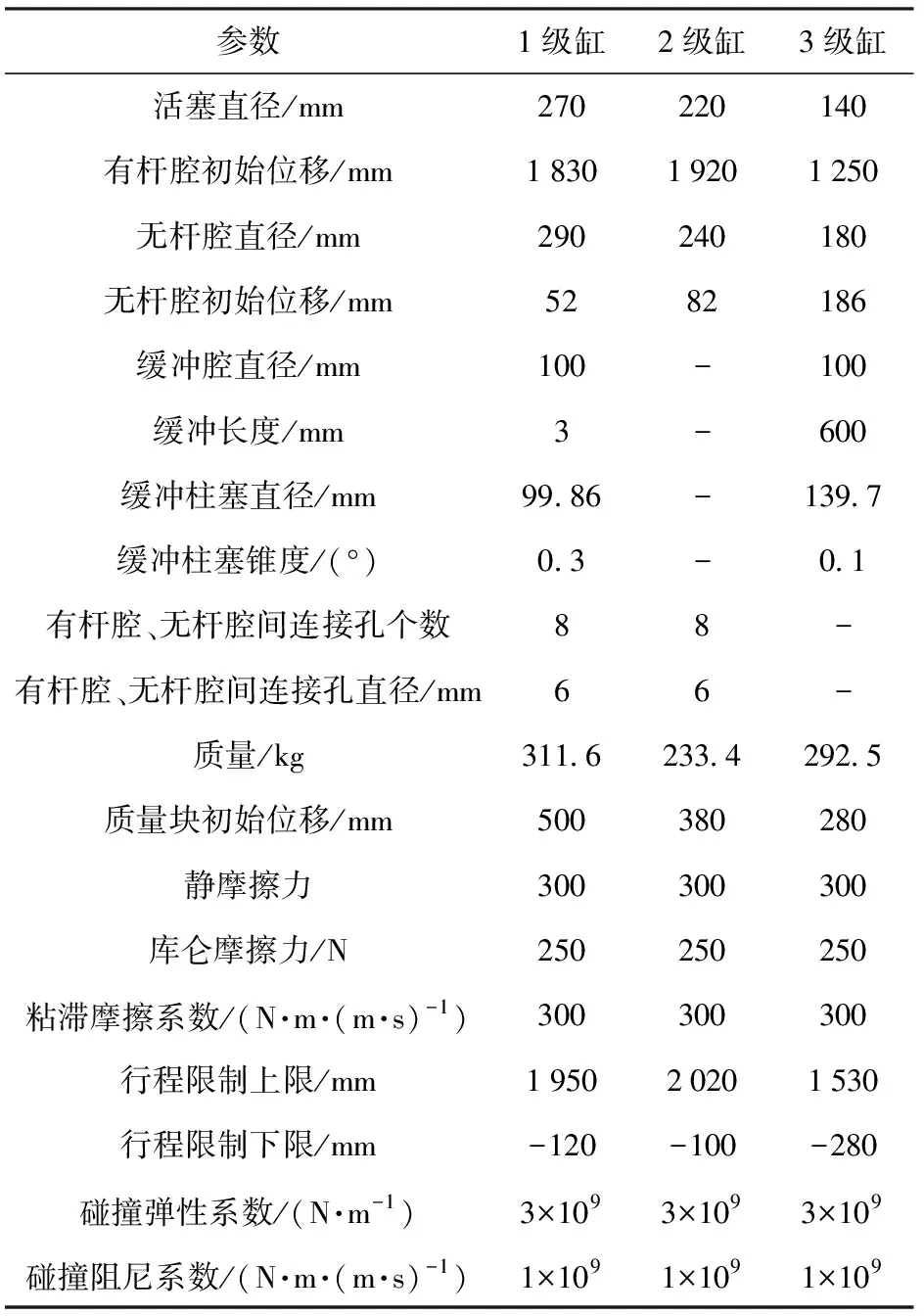

由于AMESim中没有三级缸专用模型,需要根据三级液压缸的设计信息在AMESim软件中使用液压元件库HYD搭建多级液压缸模型,液压缸主要参数如表2所示。

表2 三级液压缸主要参数

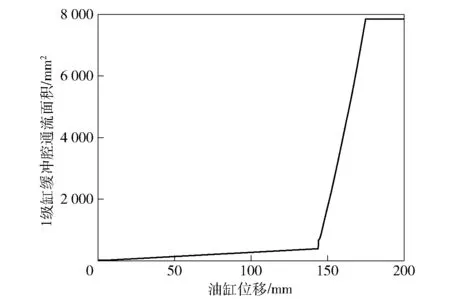

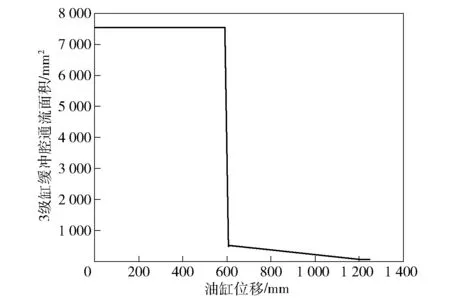

通过表2与(7)式可以确定三级液压缸在1级缸与3级缸缓冲腔的缓冲特性,如图9、图10所示。

图9 1级缸缓冲腔通流面积与液压缸位移变化Fig.9 Variation of the flow area of the buffer chamber of the first-stage cylinder and the displacement of the cylinder

图10 3级缸缓冲腔通流面积与液压缸位移变化Fig.10 Variation of the flow area of the buffer chamber of the third-stage cylinder and the displacement of the cylinder

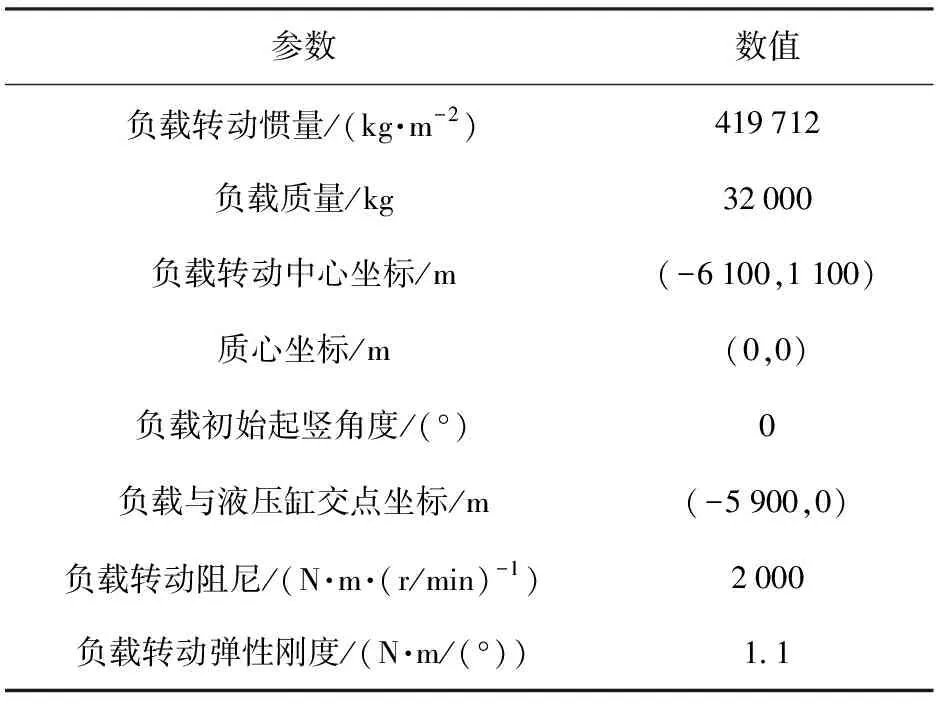

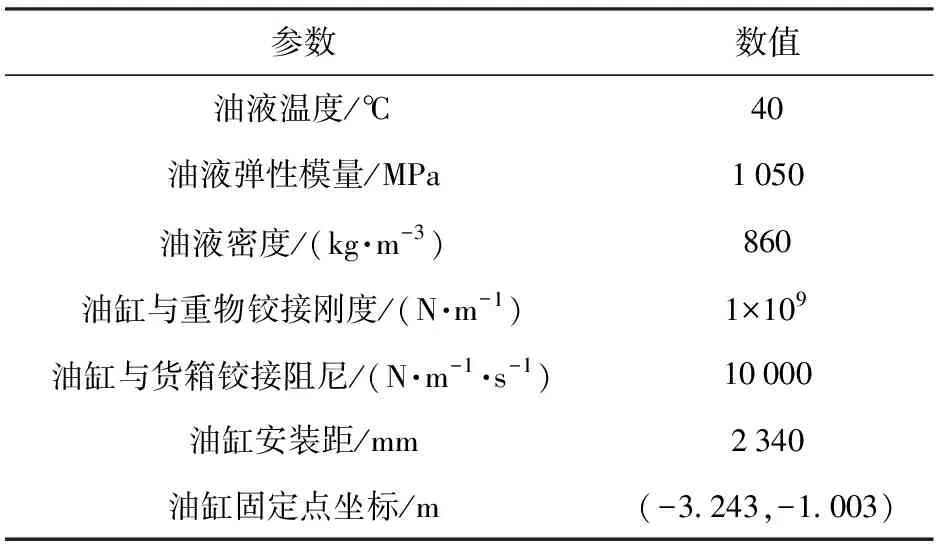

同理,针对负载及连接机构部分,利用AMESim软件中平面机械库PLM搭建,其主要参数如表3所示。

表3 负载主要参数设置

根据上述分析建立三级液压缸的仿真模型如图11所示。

图11 起竖结构仿真模型Fig.11 Simulation model of erection structure

仿真模型中通过恒功率泵对高压蓄能器进行充能,根据液压的起竖原理,集成三级液压缸、负载、回油阀、恒功率泵模型,得到如图12所示起竖机构仿真模型。

图12 起竖机构仿真模型Fig.12 Simulation model of erection mechanism

起竖机构仿真模型中其余主要参数如表4所示。

表4 起竖机构主要参数

4.2 仿真结果

通过对图12中的换向阀控制信号进行设置,起竖过程动作分为两个阶段:

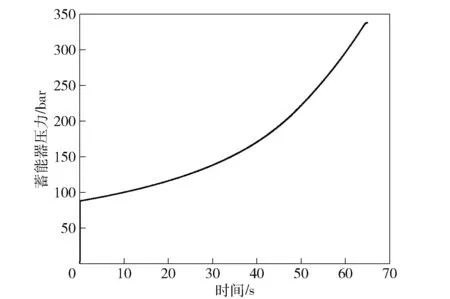

在0~65 s时间段内,恒功率泵为蓄能器充压阶段,直至蓄能器压力升至338.4 bar,此时溢流阀溢流,该过程中由于三级油缸无油液流入,因此起竖机构整体无动作,蓄能器压力曲线如图13所示。

图13 充压阶段蓄能器压力变化曲线Fig.13 Pressure change of accumulator in charging stage

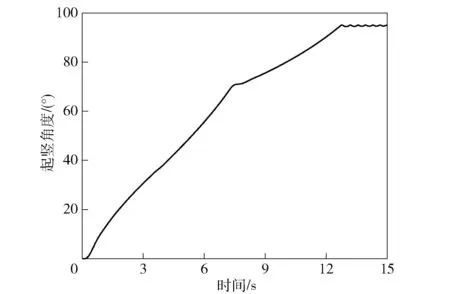

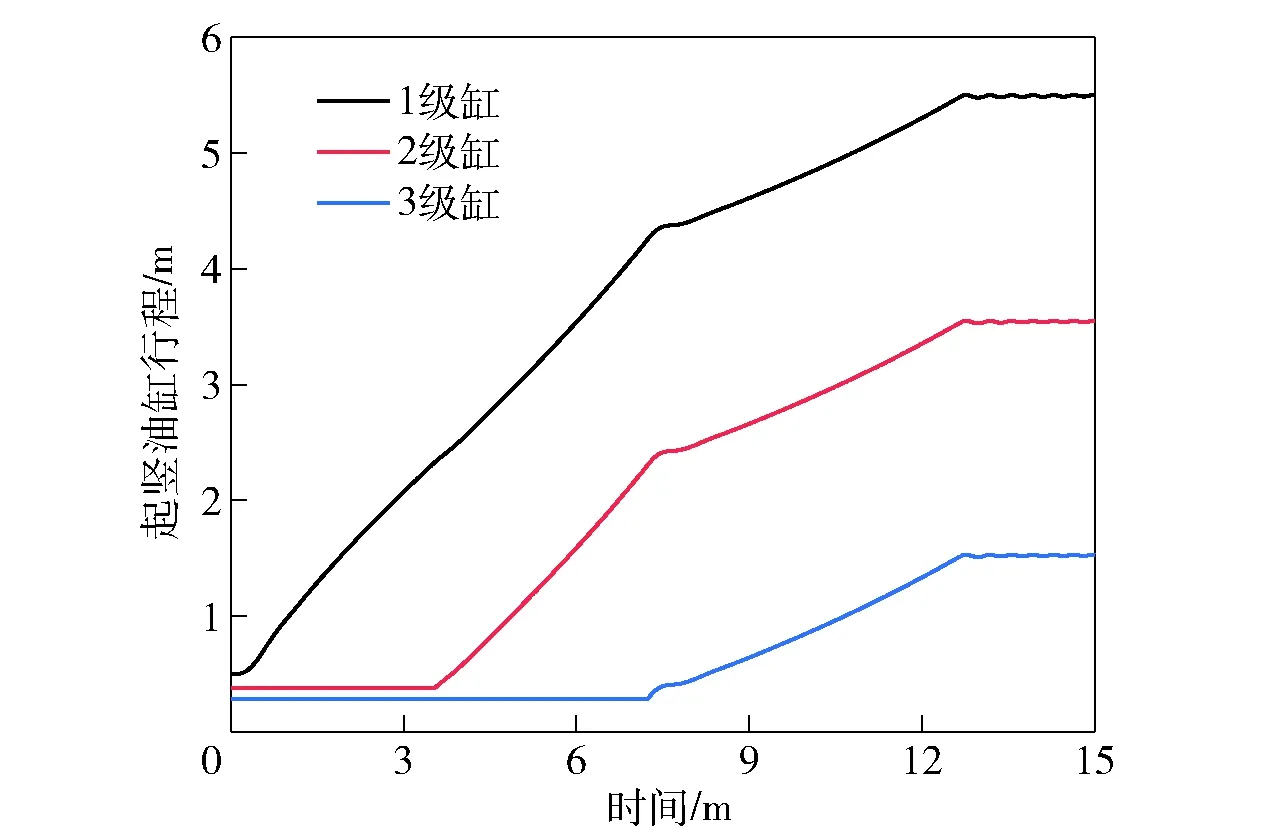

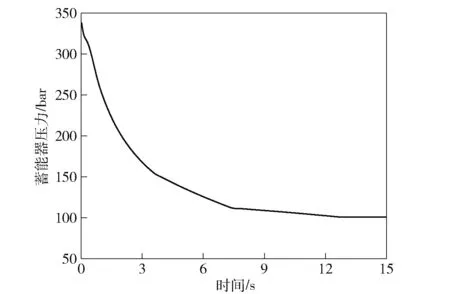

在65~80 s时间段内,恒压泵停止工作,蓄能器油液快速流向三级油缸驱动负载起竖。起竖角度与起竖液压缸行程曲线如图14、图15所示,蓄能器压力变化如图16所示。

图14 起竖角度变化曲线Fig.14 Change of erection angle

图15 起竖液压缸位移曲线Fig.15 Displacement of erection cylinder

图16 快速起竖阶段蓄能器压力变化曲线Fig.16 Pressure change of accumulator in rapid erection stage

仿真结果显示采用高压蓄能器驱动可使特种车辆在15 s内完成起竖。

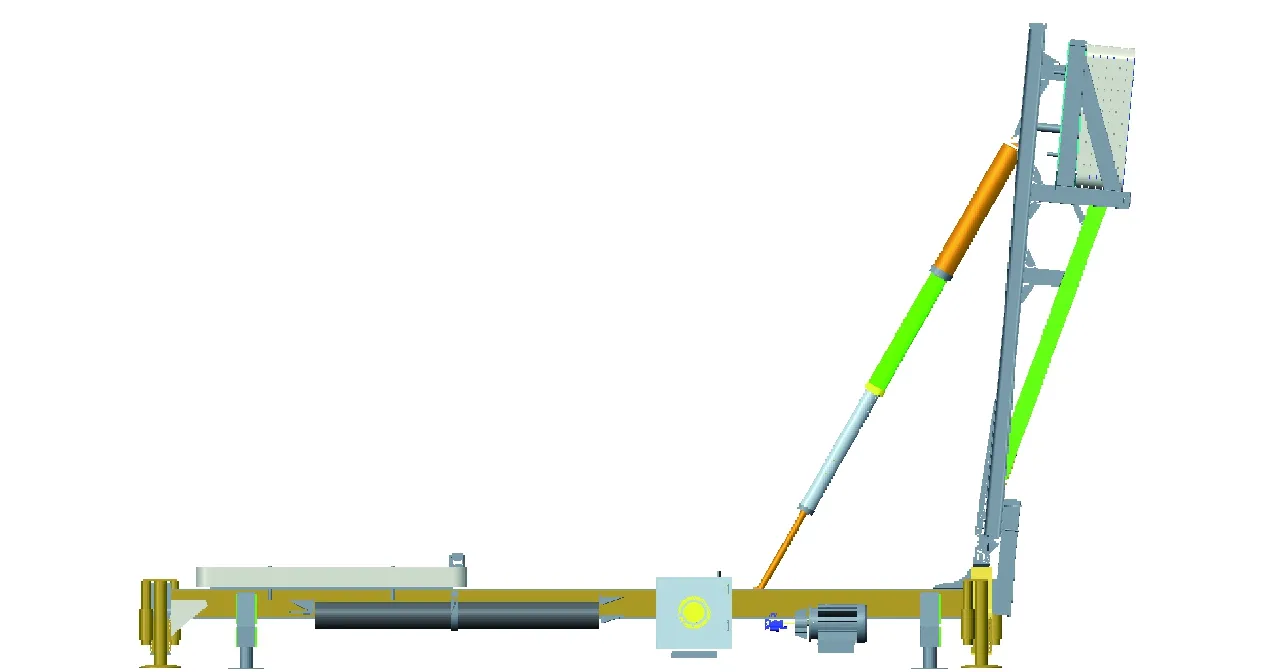

5 仿真与实验对比分析

根据起竖结构三维模型图,搭建如图17所示快速起竖实验台架,实验样机负载与仿真设置一样为32 t;高压蓄能器实物如图18所示,蓄能器外形尺寸为406 mm×4 213 mm,质量为1 330 kg,采用低温NBR密封,动密封速度=2 m/s。

图17 实验样机Fig.17 Experimental prototype

图18 高压蓄能器实物图Fig.18 Physical image of high-pressure accumulator

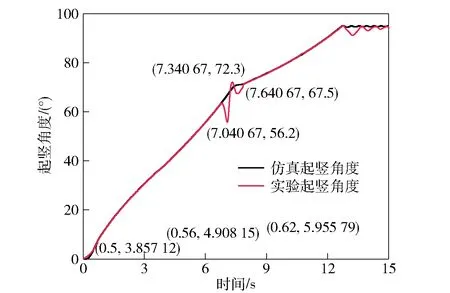

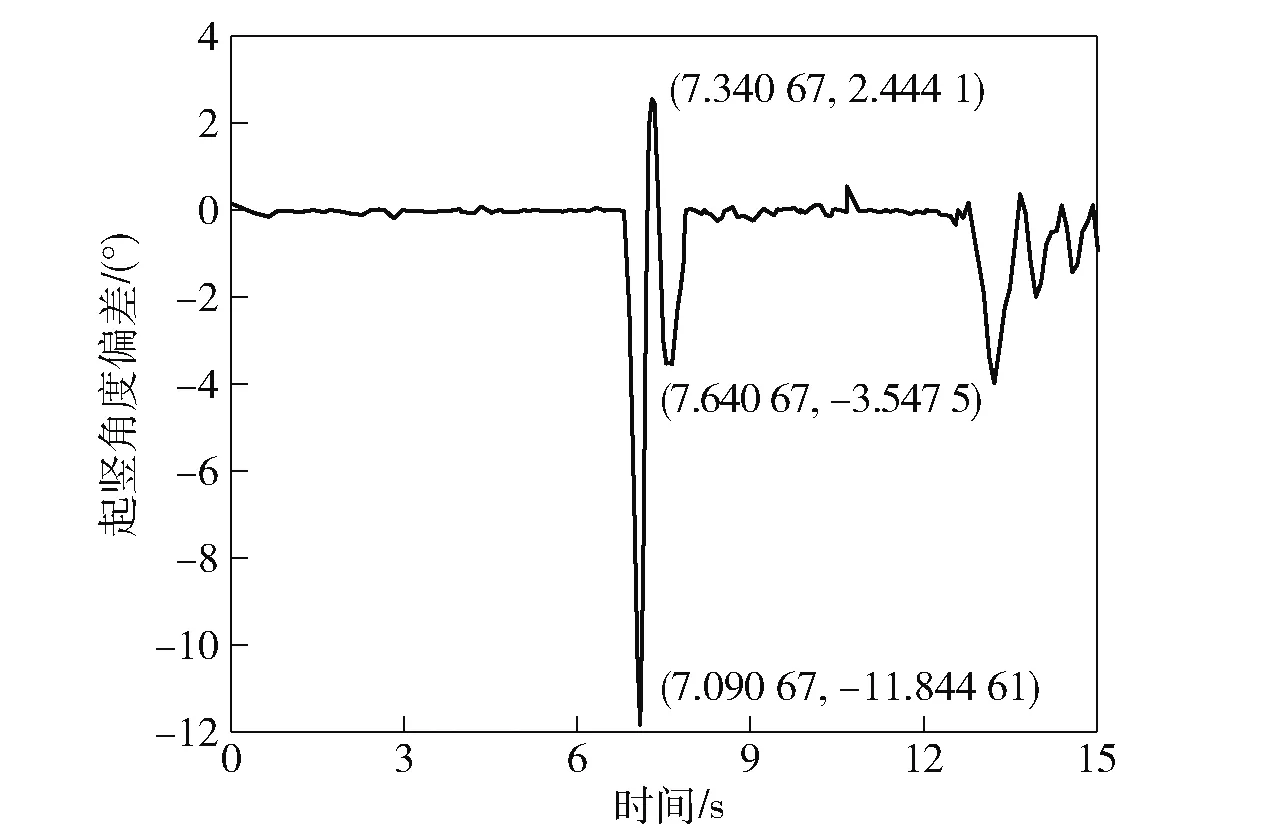

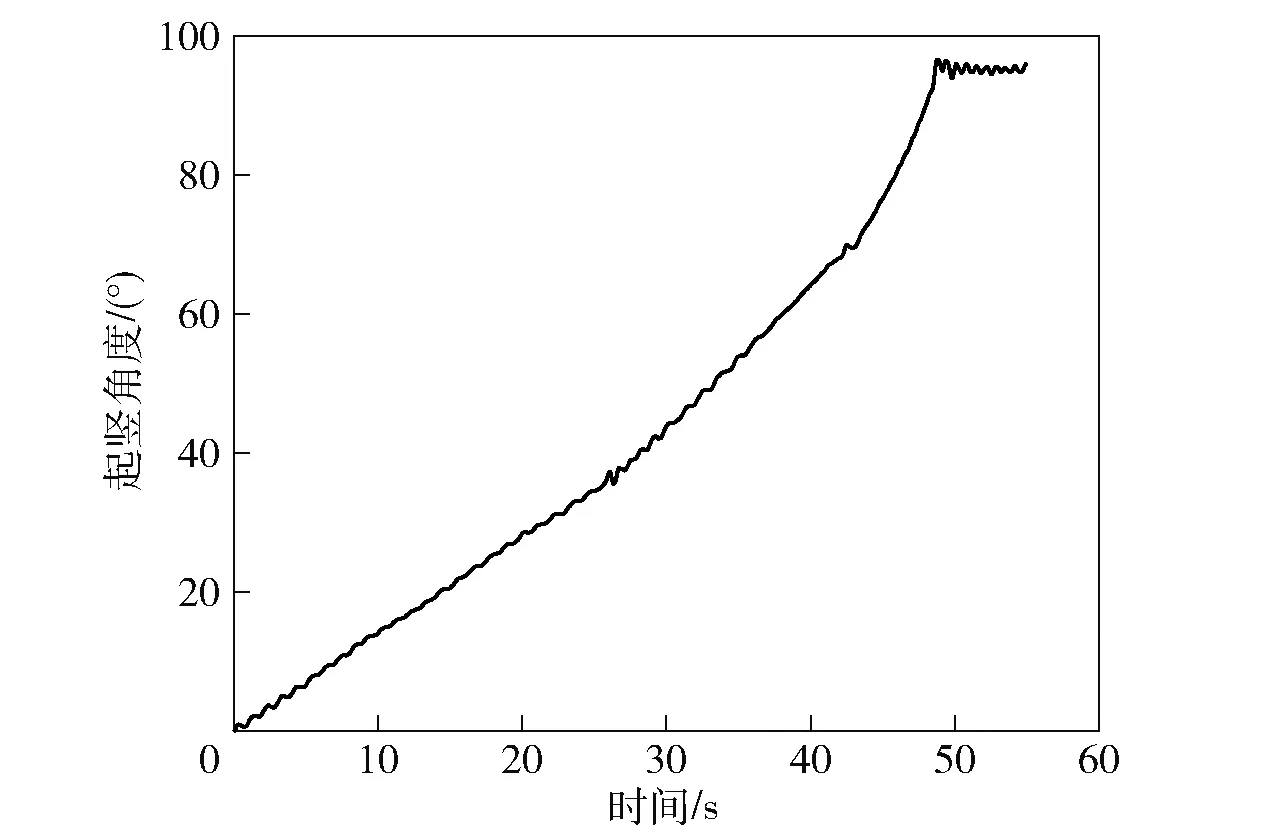

进行快速起竖实验前先对蓄能器进行充压,在压力达到33 MPa时手动停止充压,进行快速起竖实验,记录起竖角度从0°至95°的变化曲线。实验结果与仿真对比结果如图19、图20所示。

图19 仿真与实验起竖角度变化曲线Fig.19 Vertical angle change in simulation and experiment

图20 仿真与实验起竖角度偏差曲线Fig.20 Erection angle deviation in simulation and experiment

对仿真结果进行分析,在仿真中快速起竖阶段,恒压泵停止工作,蓄能器油液快速流向3级油缸驱动负载起竖,在72.6 s时刻由于2、3级液压油缸换级,3级缸直径变小导致液压油流量减小,使起竖速度骤降,在77.8 s时刻3级油缸首次达到最大行程,3级缸在行程达到1 200 mm时切断回油阀,叠加负载在起竖过程中的惯性影响,3级油缸位移出现最大幅值达23 mm、最大摆角0.8°的衰减振荡。在79.6 s时刻,3级油缸位移幅值衰减到12 mm、摆角振荡缩减到0.4°。

对实验结果进行分析,在6.81 s时刻,多级缸换级产生较大冲击,实验样机产生明显的振动,起竖角度振动幅值最大为4.7°;在12.5 s时起竖角度达到95.3°,最大摆角3.3°;在14.5 s时振动幅值减小至0.9°,起竖角度稳定至95°。

从图20可知,除换级与起竖到位两个时间段,仿真与实验结果偏差均在0.5°以内,实验较好的验证了仿真的结果。

根据分析,换级与起竖到位时振动较大主要原因有两点:一是由于实验样机跨距较大,在受到冲击时产生弹性形变,放大了起竖角度振荡的幅值。测量实验样机在换级时的形变量,结合设计时实验样机的刚度与起竖液压缸的碰撞数学模型进行理论计算,测量得出振幅产生最大值时实验样机中间点弹性形变为0.15 m,对起竖角度的最大影响约为4.3°,所以若排除实验样机弹性形变的影响,理论上换级冲击使起竖角度最大产生0.4°的变化量;二是由于2、3级液压缸换级时气体压力过大,导致冲击较大。

再进行液压泵驱动起竖的实验,实验结果如图21所示。

图21 液压泵驱动起竖角度变化曲线Fig.21 Vertical angle change of hydraulic pump drive

从图21可知,采用液压泵驱动起竖用时48.8 s达到96.6°,在50.8 s时振幅小于1°。

通过对比图19与图21,采用高压蓄能器驱动的快速起竖比传统液压驱动起竖快71.5%。

6 结论

本文完成了特种车辆快速起竖系统的数学模型构建和仿真模型的建立,并通过实验进行了验证。得到主要结论如下:

1)通过采用高压蓄能器驱动特种车辆快速起竖方案,根据高压蓄能器、三级液压缸和缓冲装置的数学模型,详细构建了起竖机构的仿真模型,仿真结果显示可以在15 s内平稳快速起竖。

2)完成特种车辆快速起竖实验,实验结果显示12.7 s起竖到95.3°,再耗时1.8 s使振幅小于1°,起竖角度稳定至95°,快速起竖总用时为14.5 s,相比传统液压泵驱动起竖提高了71.5%,实验验证了基于高压储能的特种车辆快速起竖的快速性。

3)在进行快速起竖实验过程中,由于实验样机跨距较大,导致2、3级液压缸换级冲击与起竖到位冲击产生的振幅被放大,起竖角度振动最大达到4.7°,后续应结合特种车辆实际参数,加强实验样机刚度,以验证快速起竖的平稳性。

4)针对实验过程中振动较大的问题,准备根据实际装备情况,再加一根梁来增强车体刚度;增加一个比例换向阀来控制高压气体的流速,以减小换级冲击。

[1] 张瀚起. 基于二级行星滚柱丝杆的起竖机构电动缸设计及传动误差分析[D]. 哈尔滨:哈尔滨工业大学, 2019.

ZHANG H Q. Design of electric cylinder of vertical mechanism based on two-stage planetary roller screw and ansys of transmission error[D]. Harbin: Harbin Institute of Technology, 2019. (in Chinese)

[2] 吴向阳. 车载大型导弹发射装置电驱动快速垂直起竖技术研究[D]. 北京:北京理工大学, 2015.

WU X Y. Study on electric vertical erection for large missile launcher on board[D]. Beijing: Beijing Institute of Technology, 2015. (in Chinese)

[3] 刘毓希,高钦和,陈志翔,等. 大型导弹电驱动起竖过程中PMSM反馈线性化控制[J]. 电光与控制, 2017, 24(4): 67-70.

LIU Y X, GAO Q H, CHEN Z X, et al. Feedback linearization control of pmsm in electric erecting of large missiles[J]. Electronics Optics & Control, 2017, 24(4): 67-70. (in Chinese)

[4] 孙通. 基于燃气—液压混合驱动的瞬时爆发型起竖系统研究[D]. 杭州:浙江大学, 2016.

SUN T.Research on the prompt explosion erecting system with large inertia based on hybrid drive of gas and hydraulics[D]. Hangzhou: Zhejiang University, 2016. (in Chinese)

[5] 任玉亮,高钦和,田红宁. 流量可调燃气发生器在导弹起竖装置上的应用研究[J]. 推进技术, 2021, 42(2): 249-257.

REN Y L, GAO Q H, TIAN H N. Application of flow adjustable gas generator on missile erection device [J]. Journal of Propulsion Technology, 2021, 42(2): 249-257. (in Chinese)

[6] 任玉亮,高钦和,周伟,等. 燃气挤压器式辅助动力源起竖装置建模及性能[J]. 北京理工大学学报, 2020, 40(9): 915-923.

REN Y L, GAO Q H, ZHOU W, et al. Theoretical modeling and performance study on erection device with gas-squeezer type auxiliary power source[J]. Transactions of Beijing Institute of Technology, 2020, 40(9): 915-923. (in Chinese)

[7] 任玉亮,高钦和,田红宁. 燃气挤压器式动力源快速起竖装置设计优化与分析[J]. 振动与冲击, 2020, 39(24): 83-90.

REN Y L, GAO Q H, TIAN H N. Optimization design and analysis of a rapid erection device based on gas-squeezer type power source[J]. Journal of Vibration and Shock, 2020, 39(24): 83-90. (in Chinese)

[8] 沈浩. 起竖系统快速驱动技术与控制策略研究[D]. 北京:北京交通大学, 2020.

SHEN H. Study of rapid drive technology and control strategy of vertical system[D]. Beijing: Beijing Jiaotong University, 2020. (in Chinese)

[9] 张春峰. 基于蓄能器式辅助动力源的快速起竖系统研究[D]. 杭州:浙江大学, 2017.

ZHANG C F. Research on fast erection system based on accumulator type auxiliary power source[D]. Hangzhou: Zhejiang University, 2017. (in Chinese)

[10] 冯江涛,高钦和,管文良,等. 气体与液体混合驱动导弹快速起竖系统研究[J]. 兵工学报, 2017, 38(7): 1348-1357.

FENG J T, GAO Q H, GUAN W L, et al. Research on rapid missile erection system based on gas-hydraulic hybrid drive[J]. Acta Armamentarii, 2017, 38(7): 1348-1357. (in Chinese)

[11] 孙船斌,马大为,朱忠领. 基于碰撞的全行程液压起竖油缸振动性能研究[J]. 兵工学报, 2015, 36(4): 681-686.

SUN C B, MA D W, ZHU Z L. Vibration performance of hydraulice erecting cylinder in collision at full stroke[J]. Acta Armamentarii, 2015, 36(4): 681-686. (in Chinese)

[12] 王增全,巩军亮,张涛华,等. 多级液压缸换级缓冲仿真方法研究[J]. 导弹与航天运载技术, 2020(2): 83-86.

WANG Z Q, GONG J L, ZHANG T H, et al. Research of simulation method about the throttle cushion technique with multi-stage cylinder[J]. Missiles and Space Vehicles, 2020(2): 83-86. (in Chinese)

[13] CHEN X, CHEN F, ZHOU J, et al. Cushioning structure optimization of excavator arm cylinder [J]. Automation in Construction, 2015, 53: 120-130.

[14] RAZUS D, MOVILEANU C, BRINZEA V, et al. Explosion pressures of hydrocarbon-air mixtures in closed vessels [J]. Journal of Hazardous Materials, 2006, 135(1-3): 58-65.

[15] 孟利军,郭云鹤,凡永华. 大型导弹起竖机构三铰点配置优化技术研究[J]. 弹箭与制导学报, 2019, 39(5): 85-88.

MENG L J, GUO Y H, FAN Y H. Research on optimization of three-hinge configuration for large-sized missile erecting equipment[J]. Journal of Projectiles,Rockets,Missiles and Guidance, 2019, 39(5): 85-88. (in Chinese)

[16] 高钦和,马长林. 液压系统动态特性建模仿真技术及应用[M]. 北京: 电子工业出版社, 2013.

GAO Q H, MA C L. Modeling and simulation technology of hydraulic system dynamic characteristic and its application[M]. Beijing: Publishing House of Electronics Industry,2013.(in Chinese)

[17] 冯江涛,高钦和,管文良,等. 多级液压缸建模及级间缓冲研究[J]. 兵工学报, 2016, 37(12): 2268-2276.

FENG J T, GAO Q H, GUAN W L, et al. Modeling of telescopic hydraulic cylinder and research on inter-stage buffer[J]. Acta Armamentarii, 2016, 37(12): 2268-2276. (in Chinese)

[18] IANKARANI H M,NIKRAVESH P E. Continuous contact force models for impact analysis in multi-body systems[J]. Nonlinear Dynamics, 1994, 5(2): 193-207.

[19] 周文平,杨彬.多级液压缸级间缓冲性能数值模拟[J].机床与液压,2021,49(12):171-174.

ZHOU W P, YANG B. Numerical analysis for inter-stage cushioning characteristics of telescopic hydraulic cylinder [J]. Machine Tool and Hydraulics,2021, 49(12):171-174. (in Chinese)

[20] 范超超. 一种新型液压缸缓冲装置的缓冲过程研究[D].兰州:兰州理工大学, 2018.

FAN C C.Study on the buffering process of a new hydraulic cylinder cushioning device [D]. Lanzhou: Lanzhou University of Technology, 2018. (in Chinese)