电子机械制动器的间隙调控方法

2022-08-02刘志强陈玉锦陈林

刘志强, 陈玉锦, 陈林

(1.江苏大学 汽车与交通工程学院, 江苏 镇江 212013;2.江苏恒力制动器制造有限公司 创新企管部, 江苏 靖江 214512)

0 引言

随着汽车行业整体的发展,智能化和电子化技术来越多地得到应用。为提高汽车的制动效能与安全性,作为线控制动系统之一的电子机械制动系统逐渐成为人们研究的焦点。制动系统是保证行车安全的重要组成部分。传统液压制动系统主要由制动主缸、制动轮缸、液压管路、制动器等组成。传统液压制动系统在工作时,驾驶员踏下制动踏板带动推杆推动液压主缸的活塞,其产生的推力克服复位弹簧的拉力,从而使制动块压紧制动盘产生制动力。然而传统液压机械制动系统因液压管路分支较多并且油压上升与下降存在迟滞现象,引起制动迟滞从而影响行车制动安全。另外,复杂的液压管路会导致汽车布置防抱死制动系统(ABS)、车身电子稳定系统(ESP)等控制装置的难度增大。与液压机械制动系统相比,电子机械制动系统采用电作为动力源便于控制,取消了复杂的液压执行机构,并具有结构简单、体积小、响应速度快、控制精度高、节能环保等优点。除此之外,EMB更便于与ABS、ESP进行集成以简化结构,节省空间。

EMB主要由力矩电机、减速增矩机构、运动转换机构、钳体等组成。国外对EMB的有关研究比较早,一些著名的汽车零部件公司,如德国博世(Bosch)、美国天合(TRW)、韩国万都(Mando)等公司已经开发出各自的EMB执行机构,并进行了部分实车试验。国内对EMB的研究起步较晚,主要集中在高校,如清华大学、吉林大学、同济大学开展了对EMB执行器的研究并进行了相关的实验。

汽车的制动过程是一个高转矩、高温、高压的滑磨过程,易使制动摩擦片表面发生氧化而产生磨损,造成制动间隙增大,严重影响行车安全。为解决此问题,广泛采用以下两种方案:1)增加机械自动调节装置,完成间隙的自动补偿。但这会引起整体机构臃肿,并且维修不便;2)采用大量传感器进行相关信号的检测,然后利用控制系统进行间隙调控,虽然控制效果较好,但过多的传感装置会要求较大的安装空间,不利于汽车的轻量化。葛正等提出利用电机电流的变化特征分别识别制动块与制动盘接触与分离临界点的间隙调控策略。通过设定电流阈值的方法识别制动间隙的消除临界点,利用电流对时间的微分识别制动块与制动盘的分离临界点。但采用设置电流阈值的方法识别制动间隙消除临界点需要大量的实验才能获得较准确电流阈值,并且对于不同车型的EMB,由于采用力矩电机的型号不同,电流的阈值也不相同,不具有普遍性。

根据以上存在问题,本文提出一种利用电机转速与电流的变化特征分别识别制动间隙消除与分离临界点的间隙调控策略,并通过设置电流上下限阈值约束条件提高识别精度。其控制系统采用基于PID三闭环的控制策略。

1 电子机械制动系统的设计

1.1 电子机械制动系统的组成

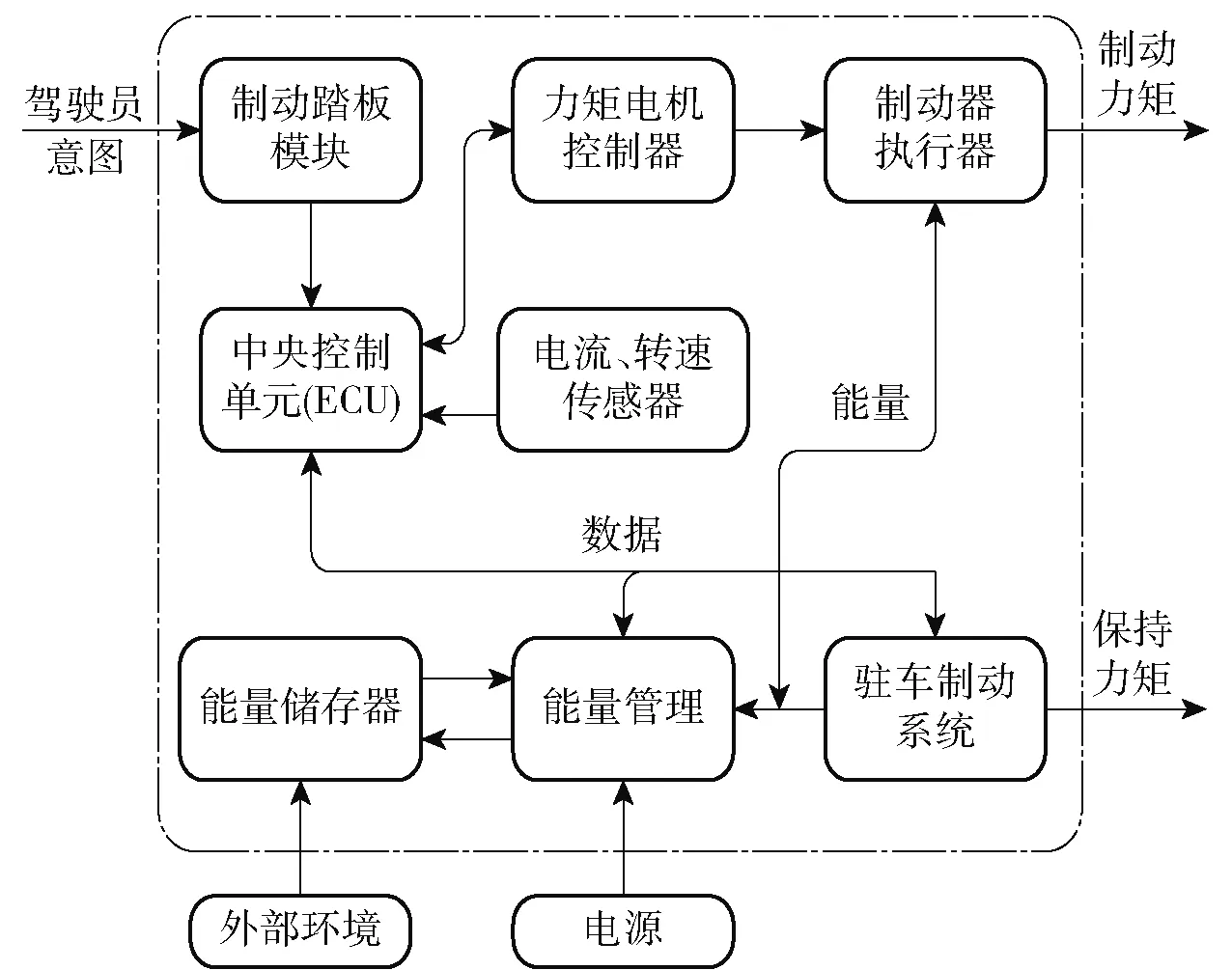

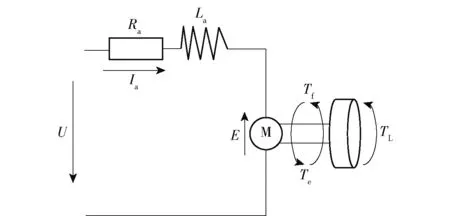

电子机械制动系统主要包括传感器,中央控制器(ECU)、电机控制器、EMB(执行器)等。其中传感器的作用是将物理信号转化为电信号,并将信号传递给ECU。中央控制器的作用是接受各种不同类型传感器传来的信号并进行分析和判断,最后输出控制信号。电机控制器的作用是接受中央控制器的控制信号并调节电机两端电压。电子机械制动系统的信号传递示意图如图1所示。

图1 电子机械制动系统示意图Fig.1 Schematic diagram of the EMB system

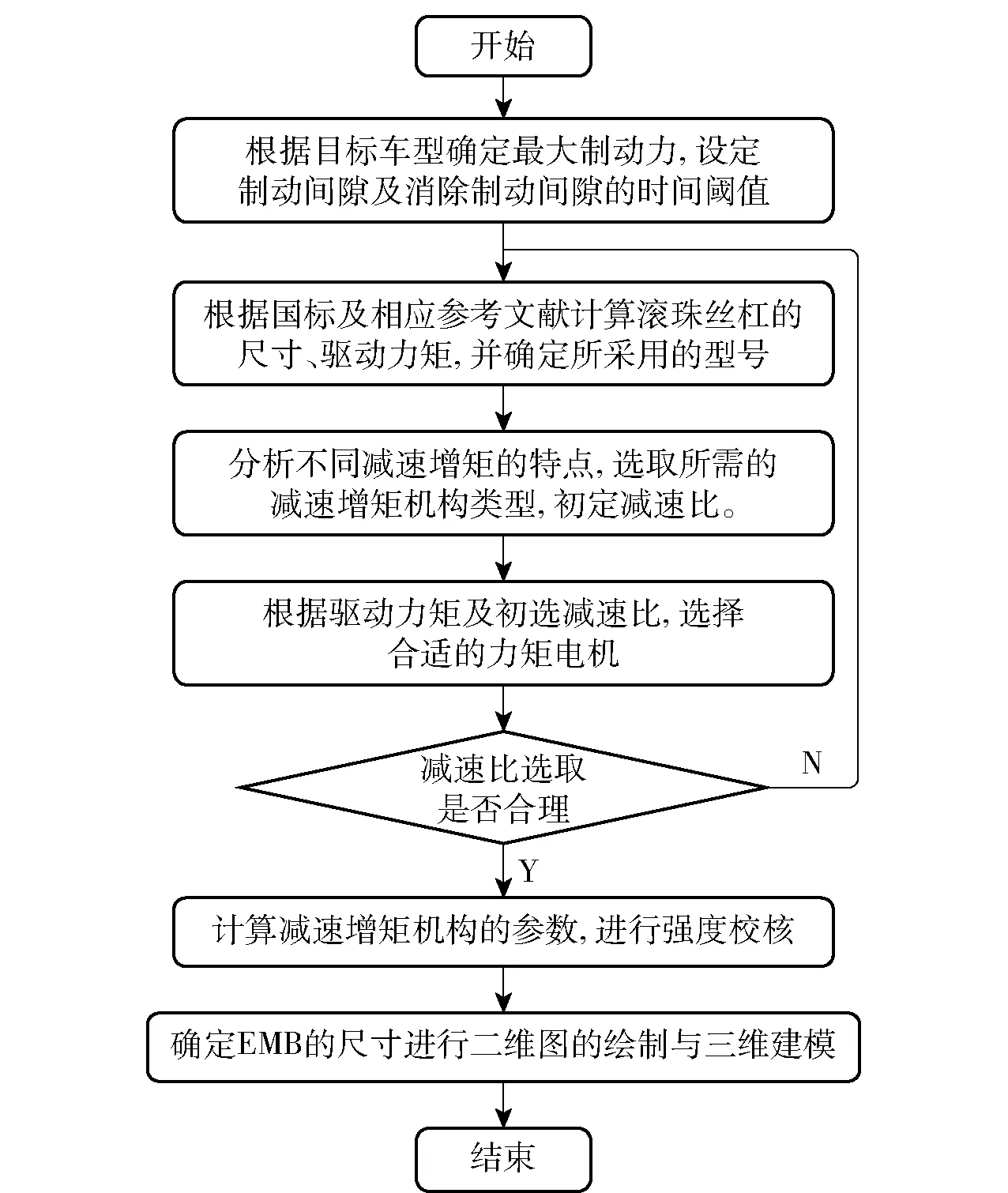

1.2 电子机械执行器的设计

电子机械执行器的设计流程如图2所示。首先要选取参考车型以确定整车参数。根据整车参数知,单轮液压制动器活塞缸中产生的最大液压力15 MPa,其活塞直径为50 mm。为确保汽车制动时能够尽快消除制动间隙提高制动响应速率,初选消除制动间隙的时间阈值为0.1 s,制动间隙为0.3 mm。经过设计分析,确定减速增矩机构减速比为12.75,力矩电机为广州市德马克电机有限公司生产的型号为D58LD200-36A-30S的电机。

图2 电子机械制动器的设计流程Fig.2 Design process of the EMB

1.3 EMB控制系统

电子机械控制系统的作用是:调节力矩电机的电压,保证制动间隙的快速消除,提高制动响应速率,并保证制动器的最大制动夹紧力。EMB控制系统采用基于压力环、转速环、电流环串联而成的三闭环结构。三环均为PI控制,外环为压力环,目标值为控制器输入的目标制动压力,是系统的主要控制量,用来控制系统夹紧力;中环为转速环,起调节转速、提高执行器响应速度的作用,目标值为压力环的输出量;内环为电流环,能够对电流的扰动起到调节作用,并且能在启动或压力变化时,充分发挥电机过载能力,提高控制系统的动态响应品质,目标值为转速环的输出量。

对各个控制环的要求如下:设计压力控制环时,应确保制动压力的超调不高于5%,消除制动间隙的时间不超过阈值0.1 s。设计转速控制环时,应保证在启动过程中电流维持饱和,以加快消除制动间隙速度。设计电流控制环时,应确保其超调量不超过2%。所设计的控制系统中,压力控制环,转速控制环,电流控制环的比例和积分系数分别为0.65、0.12,0.54、0.22,1.5、0.9。

2 EMB执行器数学模型的建立

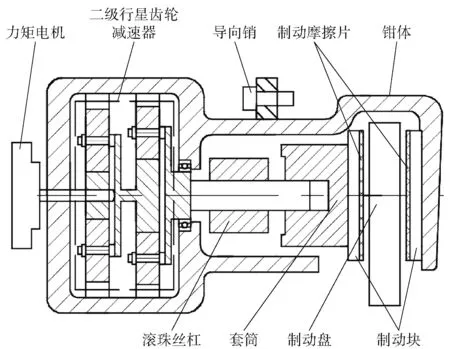

EMB主要包括力矩电机,运动转换机构,减速增矩机构三部分。其中电机提供动力,减速增矩机构降低电机传递的转速增大其转矩,运动转换机构是将减速增矩机构传递的旋转运动转化为轴向移动。所设计的EMB的结构简化示意图如图3所示。工作时,电机带动二级行星齿轮减速器进行减速增矩,再经过滚珠丝杠将旋转运动转化为套筒的轴向移动,从而套筒带动制动摩擦片压紧制动盘进行制动。

图3 EMB结构示意图Fig.3 Schematic diagram of the EMB structure

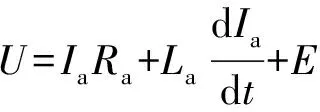

2.1 电机模型

无刷直流力矩电机(BLDC)采用电子换向取消了电刷和换向器,不会产生火花和磨损,具有寿命长、效率高等优点。为了便于建模,对电机模型进行了简化,其工作原理如图4所示。

图4 力矩电机工作原理图Fig.4 Schematic diagram of the torque motor

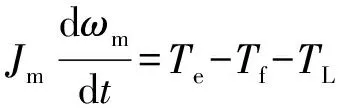

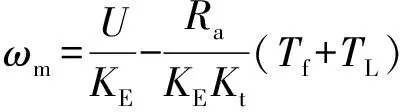

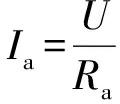

根据其工作原理,可得其动态方程如下:

(1)

==

(2)

(3)

==

(4)

式中:为电枢电压;为电枢电流;为电枢电阻;为电枢电感;为反电动势;为电动势常数;为每极气隙磁通;为电机转速;为电势系数;为电机转速;为等效转动惯量;为电机电磁转矩;为电机摩擦转矩;为负载转矩;为转矩常数;为转矩系数。

211 电机的工作特性

(5)

由(5)式知电机在一定负载或空载(=0)下,转速与电压呈线性关系。

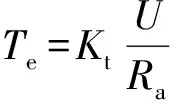

212 电机堵转特性

EMB制动时,要有持续的堵转能力,才能保证稳定的制动效能。电机堵转时,电压全部加载电枢电阻上,可得

(6)

(7)

由(7)式可知,当电机处于堵转状态时,电枢电压与堵转转矩呈线性关系。

2.2 电机静态摩擦模型

常用的静态摩擦模型主要有库伦模型、库伦+黏滞模型、静摩擦+库伦+黏滞模型、Stribeck模型。Stribeck模型对真实摩擦力的拟合准确率较高,因此采用该模型模拟电机的内部机械摩擦。其数学表达公式如下:

(8)

式中:为库仑摩擦力矩;为电机转速;为Stribeck速度;为黏性摩擦系数;为经验常数,一般为05~10之间。

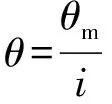

2.3 二级行星齿轮减速器数学模型

二级行星齿轮减速器是用来降低电机传递的高转速,增大输出转矩。由分析知,力矩电机输出转角与滚珠丝杠转角关系表达式如下:

(9)

式中:为二级行星齿轮机构减速比;为滚珠丝杠转角;为电机输出转角。

2.4 负载模型

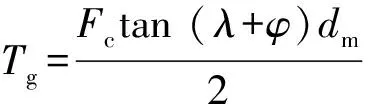

制动夹紧力是滚珠丝杠机构将旋转运动转换为套筒的轴向移动产生的。电机的负载转矩是通过二级行星齿轮减速增矩机构传递给滚珠丝杠机构的。由分析知,滚珠丝杠上的驱动力矩和夹紧力之间关系如(10)式所示,滚珠丝杠上的驱动力矩与电机负载转矩的关系如(11)式所示:

(10)

(11)

式中:为滚珠丝杠驱动力矩;为夹紧力;为丝杠导程角;为当量摩擦角;为丝杠公称直径。

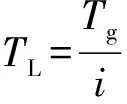

图5 夹紧力- 形变量曲线图Fig.5 Clamping force vs. deformation curve

当制动器完成制动间隙消除,即进入电机的堵转状态。电机在堵转状态时,制动盘夹紧力与制动摩擦片的形变量为三次多项式的非线性关系。采用MATLAB/Curve fitting工具对本课题所搭建的EMB执行机构试验台实验数据进行拟合如图5所示,由拟合结果知,制动夹紧力与制动摩擦片形变量的关系如下:

=1 0492+20 1619+1555

(12)

式中:为制动摩擦片的形变量。

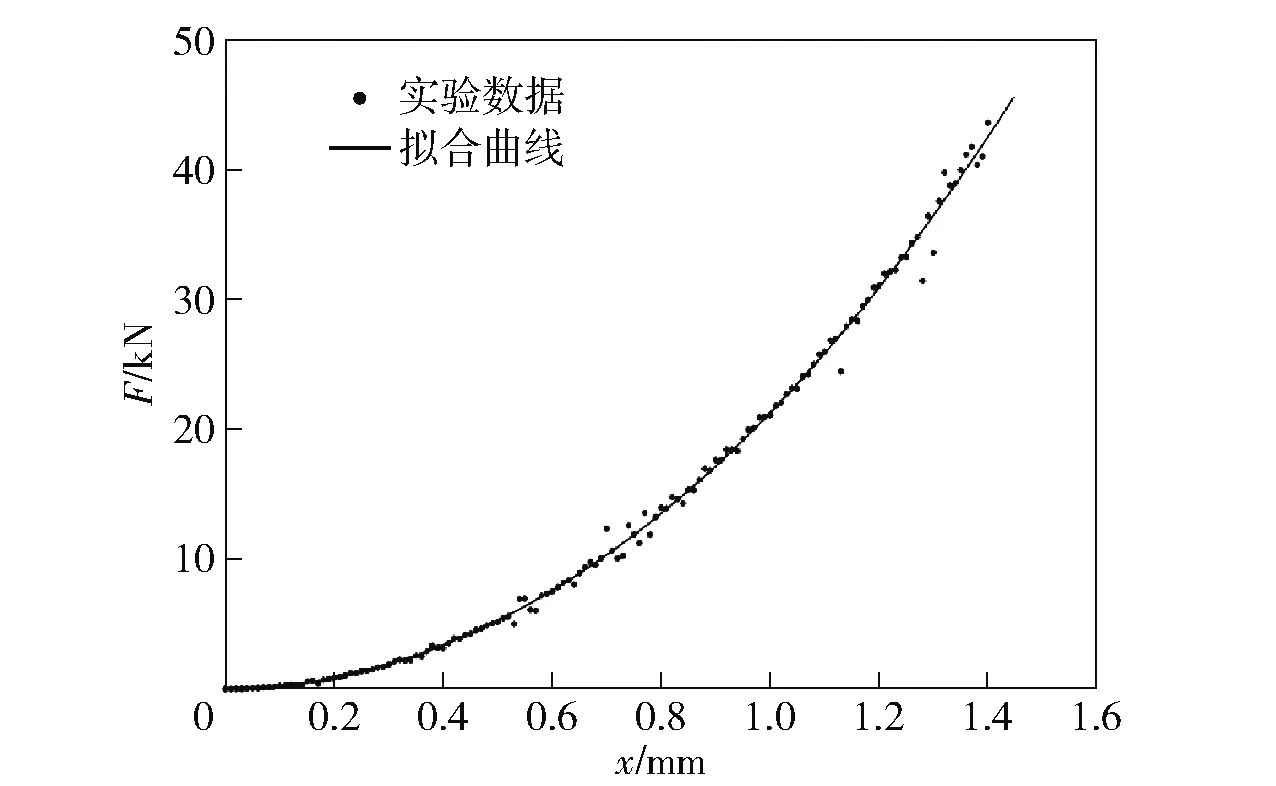

3 EMB仿真模型建立

EMB在工作时,其制动过程一般可分为制动间隙消除阶段,制动力跟随阶段,制动间隙产生阶段。

在制动间隙消除阶段,要求电机响应速度较快,能够在很短时间内达到最高转速以求尽快消除制动间隙。当制动盘与制动摩擦片恰好接触时即制动间隙刚好消除,此状态称为接触临界点。根据设计要求,制动间隙消除时间应该控制在时间阈值0.1 s之内。在制动力跟随阶段,要求制动器能够并且尽快到达最大夹紧力,以保证制动器的制动效能,从而减小制动距离提高行车安全。在制动间隙产生阶段,要求制动器能够保证稳定的制动间隙,以保证行车安全。当制动盘与制动摩擦片恰好分离时,制动夹紧力会突然变为零,此状态称为分离临界点。

根据以上各个传动部件的数学模型(1)式~(12)式,在MATLAB/Simlink环境下建立如图6所示的仿真模型。

图6 EMB仿真模型图Fig.6 EMB simulation model

4 间隙调控与仿真分析

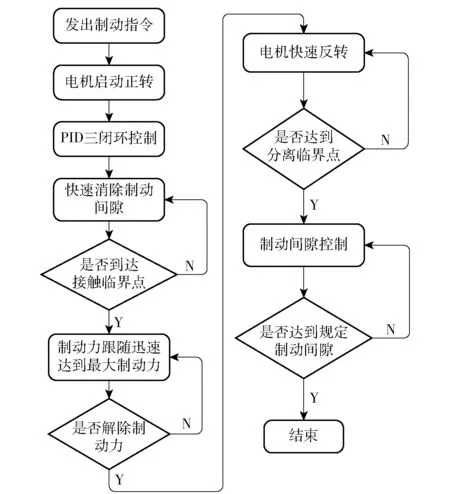

EMB的间隙调控流程如图7所示。当驾驶员发出制动命令时,将制动信号传递给EMB的中央控制单元(ECU),中央控制单元向电机控制器发出制动指令,电机控制器给力矩电机施加正向电压。在PID控制系统作用下,力矩电机快速正转带动二级行星齿轮减速增矩机构减速增矩,再经滚珠丝杠将旋转运动转化为套筒的轴向移动进行制动间隙的消除。根据电机转速信号判断制动间隙是否消除完毕,如果没有,继续进行快速消除。接着进入制动力跟随阶段,在制动力跟随阶段,力矩电机在PID控制系统的作用下继续正转,直到达到目标夹紧力。当车辆停止或完成制动目的后,进入制动间隙产生阶段。在制动间隙产生阶段,中央控制单元向电机控制器发出指令,电机控制器给力矩电机施加反向电压。在PID控制系统作用下力矩电机快速反转,根据电流信号判断是否到达分离临界点,如果没有,则电机继续反转直到达到分离临界点。最后中央控制单元控制电机转动的时间保证稳定的制动间隙。

图7 EMB间隙调控流程图Fig.7 EMB gap regulation flow chart

4.1 接触临界点的识别

在制动间隙消除阶段,由于电机负载较小,电机在PID控制系统作用下快速旋转,电机会在短时间内达到最大转速,快速进行制动间隙消除以减小行车制动距离,提高行车安全。当制动摩擦片与制动盘恰好接触到达接触临界点,即完成制动间隙消除。由于此时电机负载突然增大,电机转速会快速减小。因此可以根据电机转速骤减的起始点判断制动间隙是否消除完毕。

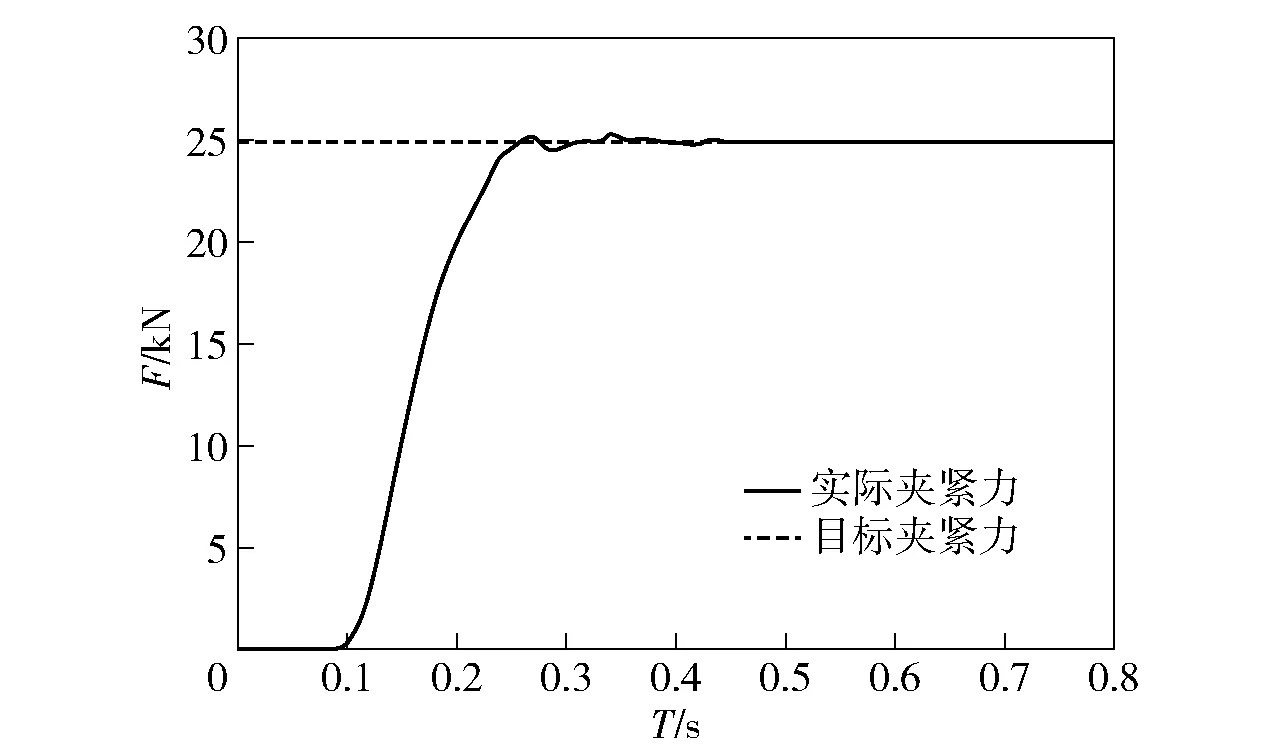

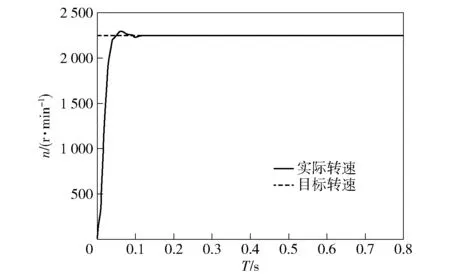

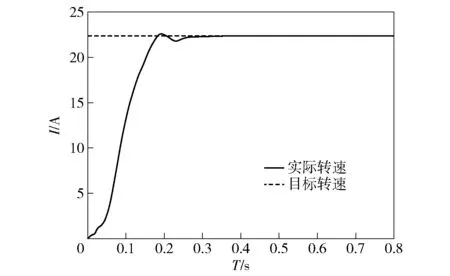

为保证仿真的可靠性,首先验证PID三闭环控制的可靠性。针对压力环输入目标夹紧力2.5 kN,控制结果如图8所示。针对转速环,输入目标转速2 250 r/min,跟随结果如图9所示。对于电流环,输入目标电流22.4 A控制结果如图10所示。经分析,满足PID控制设计要求。

图8 压力环的控制结果Fig.8 Pressure loop control results

图9 转速环的跟随结果Fig.9 Speed loop tracking results

图10 电流环的控制结果Fig.10 Current loop control results

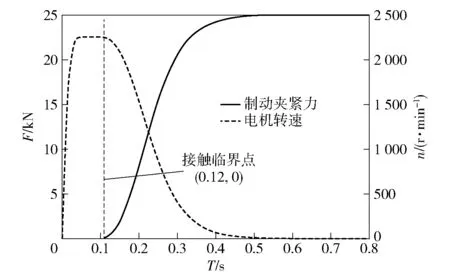

根据仿真结果图11知:在PID控制系统作用下,电机启动后经过0.033 s达到最高转速,满足电机启动快的要求;电机达到最高转速时,夹紧力为0 N,表明制动间隙并未完全消除;电机以最高转速快速旋转,在0.08 s时电机转速开始减小,即达到电机转速骤减的起始点,此时夹紧力开始增大,表明0.08 s完成了制动间隙的消除;之后进入制动力跟随阶段,在制动力跟随阶段;随着制动摩擦片形变量的增大夹紧力不断增大,在0.38 s时,达到最大夹紧力,此时电机转速恰好为0 r/min。

图11 PID作用下的夹紧力- 转速曲线图Fig.11 Clamping force-speed curve under PID

图12所示为无PID作用下的夹紧力- 转速曲线图。根据图12可知,无PID控制系统作用下,直接给电机输入一定的电压(=27.5 V),电机启动后经过0.035 s达到最高转速;在0.12 s时达到制动间隙消除时的接触临界点;在0.52 s时,达到最大夹紧力,此时电机转速恰好为0 r/min。

图12 无PID作用下的夹紧力- 转速曲线图Fig.12 Clamping force-speed curve without PID

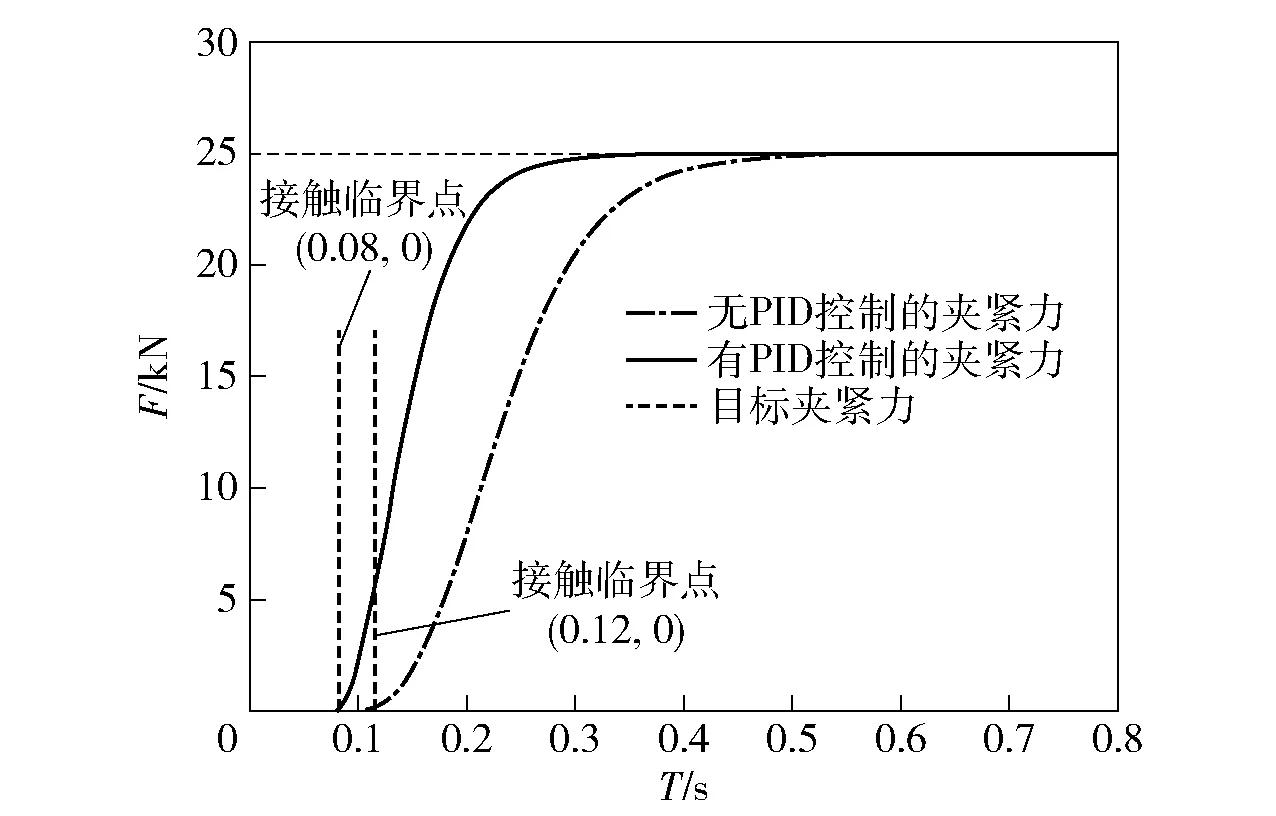

根据以上分析知,有PID控制系统作用下电机达到最高转速的时间为0.033 s,无PID控制系统作用下电机达到最高转速的时间为0.035 s,基本无差异。但在PID控制系统下,制动间隙消除时间为0.08 s,无PID控制系统下为0.12 s,制动间隙消除时间缩短了33.3%。图13所示为夹紧力变化曲线图。根据图13知,在PID控制系统下制动器达到最大夹紧力的时间为0.38 s,无PID控制系统下为0.52 s,电机响应时间缩短26.9%。

图13 夹紧力变化曲线图Fig.13 Clamping force curve

4.2 分离临界点的识别

当驾驶员完成制动目的后,再给力矩电机施加等值的反向电压,电机经过减速机构、运动转换机构带动制动块逐渐释放制动盘。制动块在逐渐释放制动盘时,电机转速会逐渐增大。根据(1)式~(2)式知,随着电机转速的增大电流会逐渐减小。电机达到最高转速时,电流也减小到一个稳定值。因此可以利用电机电流对时间的微分如(13)式识别制动块与制动盘的分离临界点。但由于行车的实际工作条件较为复杂及一些未知因素的影响,可能出现电流在未达到分离临界点其对时间的微分依然为0的情况。为了解决这个问题,提出了设置电流上下限阈值的方法来消除这种影响。

(13)

≤≤

(14)

式中:为电流下限阈值;为电流上限阈值。

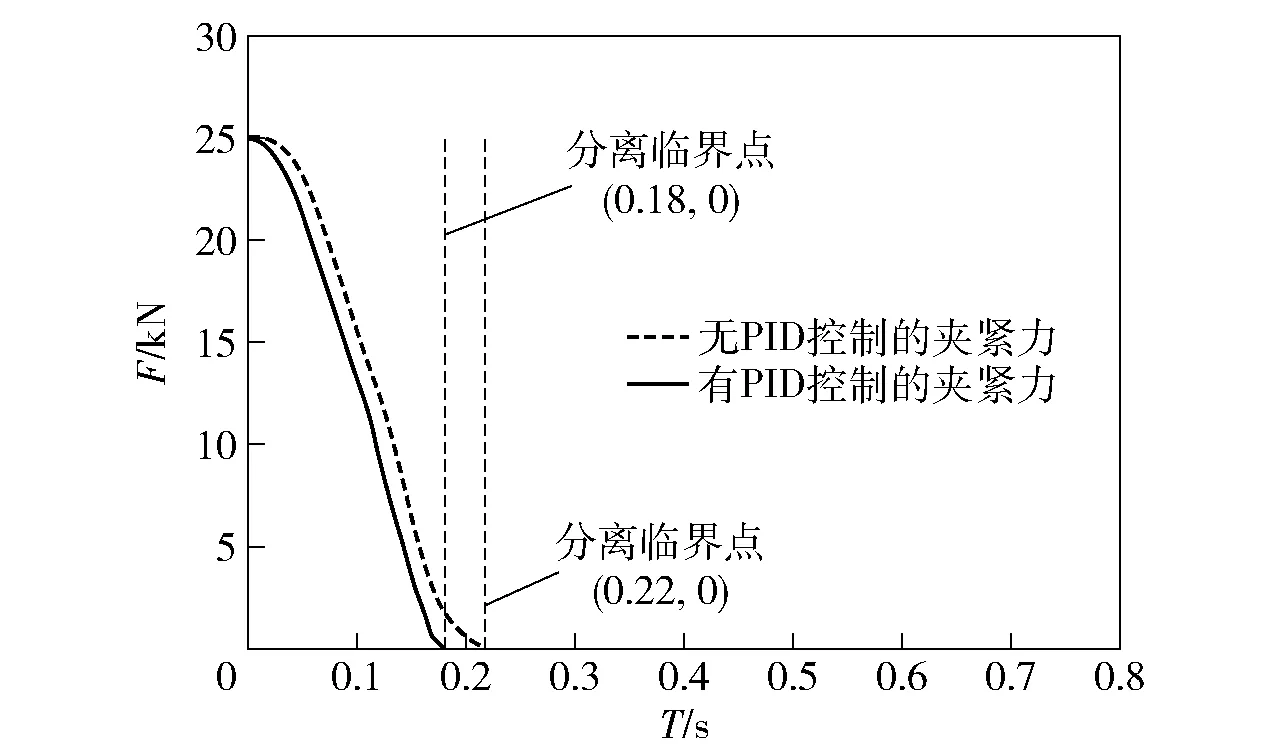

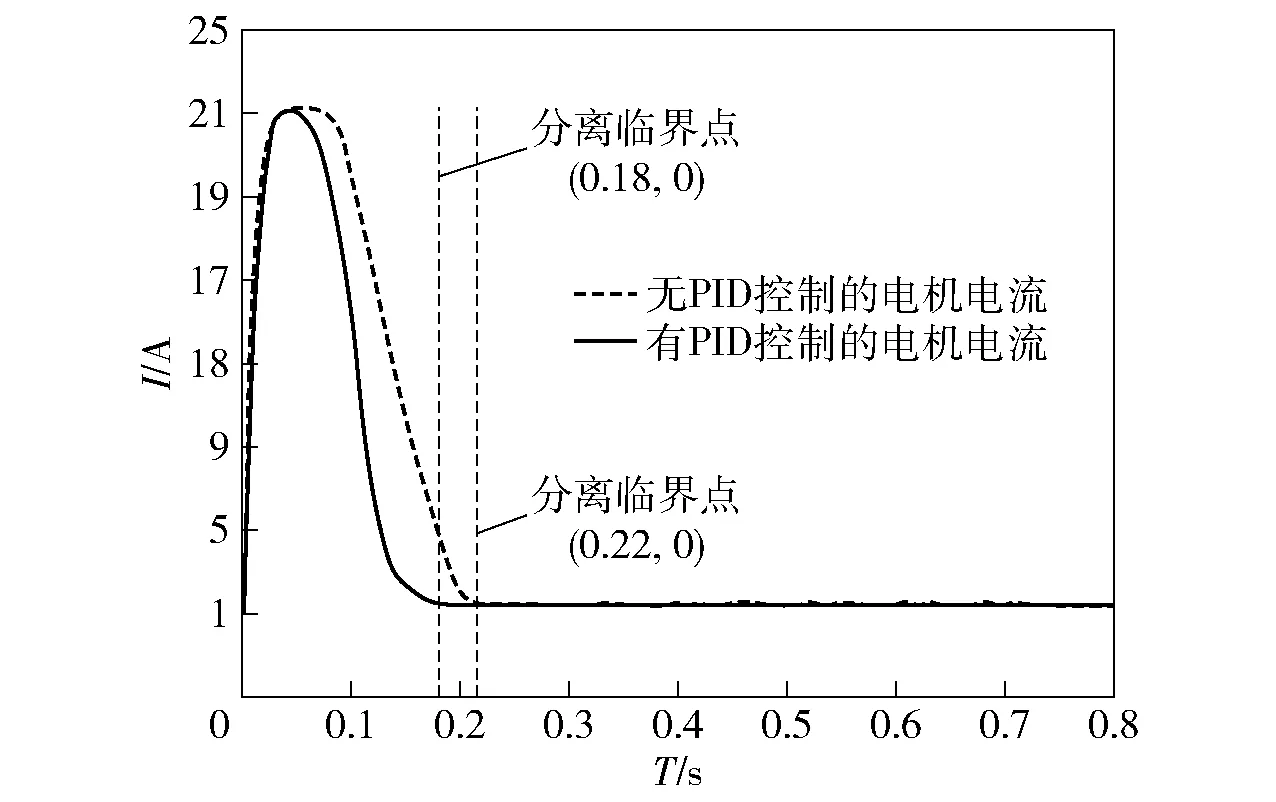

在制动间隙产生阶段,设置夹紧力初始值为制动力跟随阶段最大值,给电机加上反向电压。对比图14和图15可知,在PID控制系统作用下,电流经过短暂0.03 s启动后,电流的斜率由正值变为负值。随着制动块逐渐释放制动盘,电流的斜率不断由负值靠近0,在0.18 s时电流的斜率恰好为零,制动夹紧力也恰好由最大值逐渐减小到0,电流值为1.1 A。因此在0.18 s时,制动摩擦片与制动盘达到了分离临界点即制动间隙开始产生时的临界点。由图15可知,电流在峰值附近存在斜率为零的点,并且EMB的实际工作条件较复杂,电流在其他位置也可能产生斜率为0的点。为解决此问题,根据多次仿真结果验证,当达到制动间隙开始产生时的临界点时,电流基本稳定在1.4 A。设置为1.2 A,为1.6 A,把电流上下限阈值之外对时间微分为零的点剔除,显然电流峰值不在电流上下限阈值之内,提高了识别精度。无PID控制系统作用下,电流经过短暂0.033 s启动后,电流的斜率由正值变为负值。在0.22 s时达到制动间隙开始产生时的临界点。

图14 分离过程夹紧力变化曲线图Fig.14 Clamping force curve during the separation process

图15 分离过程电流变化曲线图Fig.15 Current curve during the separation process

根据以上分析结果知,在PID控制系统下,达到制动块与制动盘分离临界点的时间为0.18 s,无PID控制系统下为0.22 s,制动间隙产生时间缩短了18.1%。

5 实验验证与分析

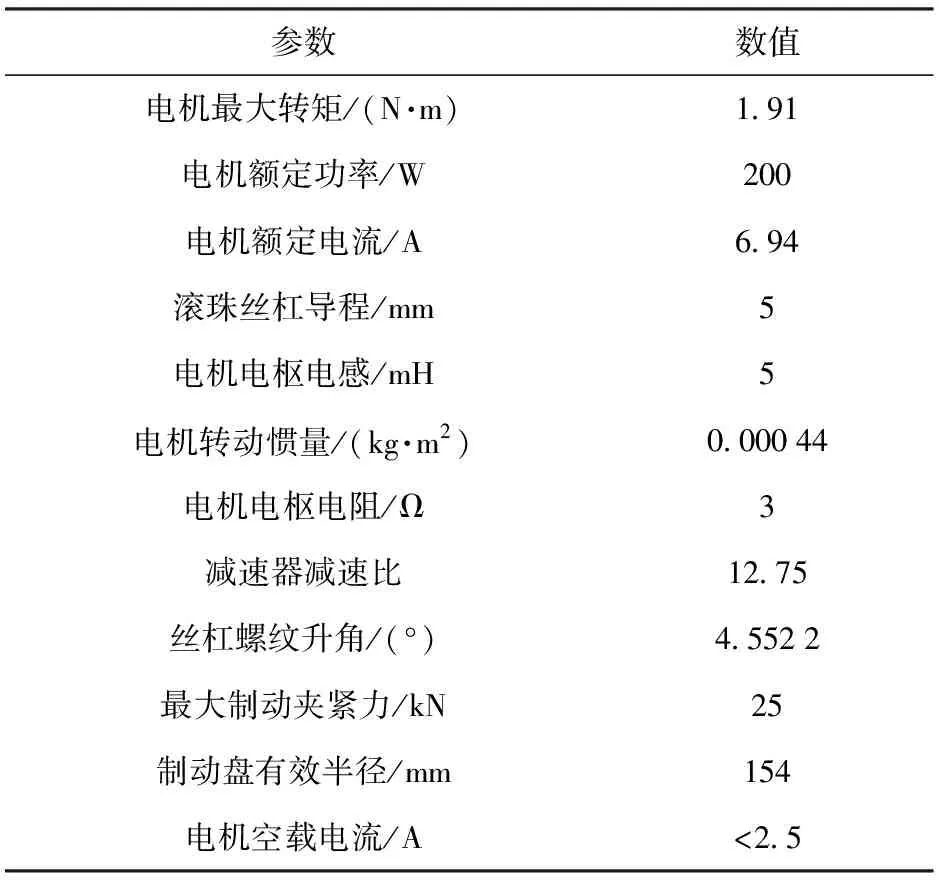

为验证所设计电子机械系统及间隙调控策略工作的可靠性,在实验室搭建了如图16所示的试验平台。实验采用压力传感器检测制动夹紧力信号,采用电流传感器检测电机电流信号,采用转速传感器测量转速信号。将各个传感器检测的信号经过A/D转换传递给数据采集模块,数据采集模块再将数字信号传递给上位机,上位机进行分析判断并发出控制指令。其中EMB的主要结构参数如表1所示。

图16 试验平台结构图Fig.16 Test platform

表1 EMB的主要结构参数

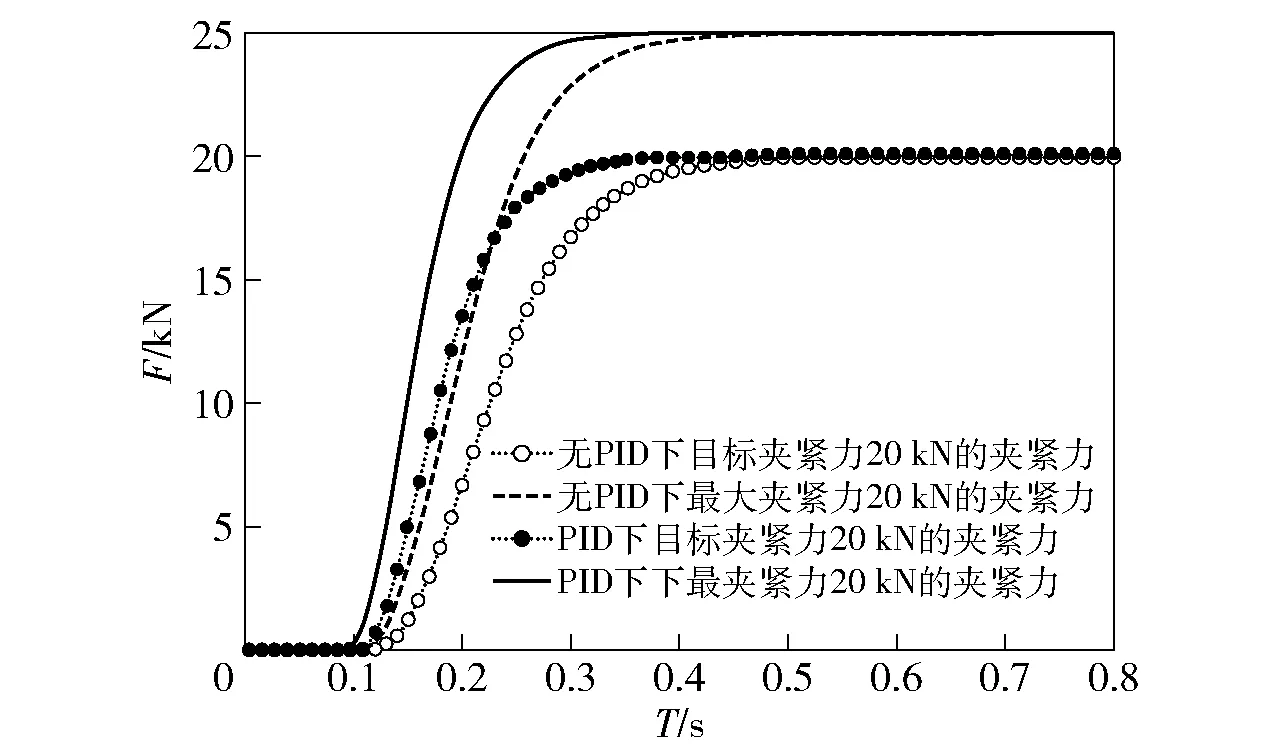

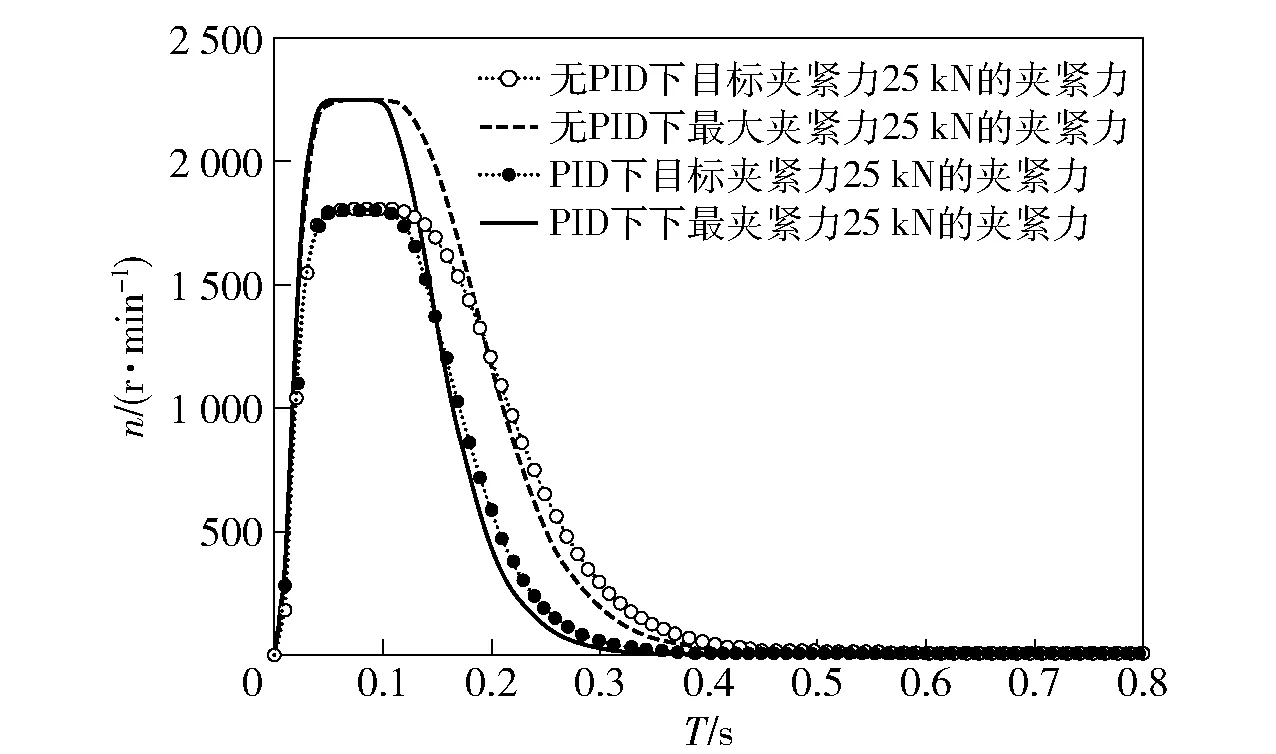

由实验结果图17和图18知:目标夹紧力为最大夹紧力25 kN时,在PID控制系统作用下,电机在0.04 s时达到最高转速。然后电机以最高转速快速进行制动间隙消除,在0.092 s时电机转速开始减小,即达到电机转速骤减的起始点,此时夹紧力开始增大,说明0.092 s完成了制动间隙的消除即为制动块与制动盘接触临界点。之后进入制动力跟随阶段,在制动力跟随阶段随着制动摩擦片形变量的增大夹紧力不断增大,在0.40 s时,达到最大夹紧力,此时电机转速恰好为0。无PID控制系统作用下,电机在0.042 s时达到最高转速,在0.13 s时完成制动间隙消除,在0.50 s时达到最大夹紧力25 kN。

图17 不同工况下夹紧力变化曲线图Fig.17 Clamping force curves under different conditions

图18 不同工况下转速变化曲线图Fig.18 Rotational speed curves under different conditions

目标夹紧力为20 kN时,在PID控制系统作用下,电机在0.043 s时达到最高转速。然后电机以最高转速快速进行制动间隙消除,在0.096 s时电机转速开始减小,即达到电机转速骤减的起始点,此时夹紧力开始增大,说明0.096 s完成了制动间隙的消除即为制动块与制动盘接触临界点。之后进入制动力跟随阶段,在制动力跟随阶段随着制动摩擦片形变量的增大夹紧力不断增大,在0.42 s时,达到目标夹紧力,此时电机转速恰好为0 r/min。无PID控制系统作用下,电机在0.044 s时达到最高转速,在0.134 s时完成制动间隙消除,在0.52 s时达到目标夹紧力20 kN。

由以上分析知,目标夹紧力为25 kN时,有PID控制系统作用下电机达到最高转速的时间为0.040 s,无PID控制系统作用下电机达到最高转速的时间为0.042 s,基本无差异。但在PID控制系统下,制动间隙消除时间为0.092 s,无PID控制系统下为0.13 s,制动间隙消除时间缩短了29.2%。在PID控制系统下制动器达到最大夹紧力的时间为0.40 s,无PID控制系统下为0.50 s,响应时间缩短20%。当目标夹紧力为20 kN时,有PID控制系统与无PID控制系统作用下电机达到最高转速的时间基本相等。但在PID控制系统下,制动间隙消除时间为0.096 s,无PID控制系统下为0.134 s,制动间隙消除时间缩短了28.4%。在PID控制系统下制动器达到最大夹紧力的时间为0.42 s,无PID控制系统下为0.52 s,响应时间缩短20%。

6 结论

本文给出了EMB的设计方法与设计流程,确定了各组成部分的型号与相关参数,并整定PID控制系统各控制环的相关系数。提出了一种在PID控制系统下,利用电机转速与电流信号特征分别识别制动间隙消除时的接触临界点与制动间隙开始产生时的临界点的间隙调控方法。通过设置电流上下限阈值约束条件提高识别精度。得出主要结论如下:

1)在PID控制系统下,该策略能够很好的识别制动间隙消除时的接触临界点与制动间隙开始产生时的临界点。与无PID控制系统仿真结果相比,制动间隙消除时间缩短了33.3%,达到最大夹紧力的电机响应时间缩短了26.9%。

2)由实验结果知:当目标夹紧力为最大夹紧力25 kN时,在PID控制系统下制动间隙消除时间与无PID控制系统时相比缩短了29.2%,达到最大夹紧力的响应时间缩短20%。当目标夹紧力为20 kN时,在PID控制系统下制动间隙消除时间与无PID控制系统时相比缩短了28.4%,达到目标紧力的响应时间缩短20%。

[1] 张军和. 汽车线控制动技术及发展趋势探析[J]. 时代汽车,2021(7):24-25.

ZHANG J H. An analysis of automobile braking technology and its development trend[J]. Auto Time, 2021(7): 24-25. (in Chinese)

[2] LIU Y,SUN Z,JI W. Development of composite brake pedal stroke simulator for electric hydraulic braking system[J]. SAE Technical Paper, 2014-01-0117.

[3] 昌庆铃. 汽车液压制动器现代设计方法研究[D]. 南京:南京理工大学,2002.

CHANG Q L. Research on modern design method of automobile hydraulic brake[D]. Nanjing: Nanjing University of Science and Technology, 2002. (in Chinese)

[4] 罗茂元.基于汽车电子机械式制动系统的主动安全设计[D]. 成都: 电子科技大学, 2016.

LUO M Y. Active safety design based on automotive electromechanical braking system[D]. Chengdu: University of Electronic Science and Technology of China, 2016. (in Chinese)

[5] 杨坤.轻型汽车电子机械制动及稳定性控制系统研究[D].长春: 吉林大学, 2009.

YANG K. Research on the electronic mechanical braking and stability control system of light-duty vehicles[D]. Changchun:Jilin University, 2009. (in Chinese)

[6] GUAN D,YANG X H,LIU G,et al. The study of electromechanical brake device based on the ball screw[J]. Applied Mechanics and Materials, 2012, 155-156:509-513.

[7] 卢甲华.汽车EMB系统性能分析与优化[D]. 重庆: 重庆大学,2015.

LU J H. Performance analysis and optimization of automobile EMB system[D]. Chongqing: Chongqing University, 2015.(in Chinese)

[8] 申伶.电控机械式制动器(EMB)机械系统研究[D]. 西安:长安大学,2017.

SHEN L. Research on mechanical system of electromechanical brake (EMB)[D]. Xi’an: Chang’an University,2017. (in Chinese)

[9] 葛正,王维锐,王俊鼎.电子机械制动器间隙调整控制策略研究[J]. 浙江大学学报(工学版), 2017, 51(1): 138-144.

GE Z, WANG W R, WANG J D. Research on the control strategy of electronic mechanical brake clearance adjustment[J]. Journal of Zhejiang University (Engineering Science Edition), 2017, 51(1): 138-144. (in Chinese)

[10] 刘玲玲. PID参数整定技术的研究及应用[D]. 郑州:郑州大学, 2010.

LIU L L. Research and application of PID parameter tuning technology[D]. Zhengzhou: Zhengzhou University, 2010. (in Chinese)

[11] 俞建荣,张业帅,马丽梅,等. 新型双圈无刷直流电机智能PID控制[J]. 航天控制, 2021, 39(1): 26-31.

YU J R,ZHANG Y S,MA L M,et al. Intelligent PID control of a new type of double-loop brushless DC motor[J]. Aerospace Control, 2021, 39(1): 26-31. (in Chinese)

[12] 王婷婷,王宏志,刘清雪,等. 遗传算法优化的无刷直流电机模糊PID控制器设计[J]. 吉林大学学报(理学版),2020, 58(6): 1421-1428.

WANG T T,WANG H Z,LIU Q X,et al. Design of fuzzy PID controller for brushless DC motor optimized by genetic algorithm[J]. Journal of Jilin University (Science Edition), 2020, 58(6): 1421-1428. (in Chinese)

[13] LI Y, SHIM T, SHIN D H, et al. Control system design for electromechanical brake system using novel clamping force model and estimator[J]. IEEE Transactions on Vehicular Technology, 2021, 70(9): 8653-8668.

[14] RICHTER W,BUELTE C. Method for tightening an electromechanical brake,and electromechanical brake: US20140222307[P].2014.

[15] KIM J S. Apparatus and method for initializing of electromechanical brake: U.S. Patent 9, 346, 446[P]. 2016-05-24.

[16] 陈晋市,刘思远,王同建,等. 8×8全电驱动越野车电机液压联合全液压制动系统设计及性能[J]. 兵工学报, 2021, 42(2): 422-429.

CHEN J S, LIU S Y, WANG T J, et al. Design and performance of the motor-hydraulic combined full-hydraulic braking system of an 8×8 all-electric off-road vehicle[J]. Acta Armarmentarii, 2021, 42(2): 422-429. (in Chinese)

[17] FU Y F, HU X H, WANG W R, et al. Simulation and experimental study of a new electromechanical brake with automatic wear adjustment function[J]. International Journal of Automotive Technology, 2020, 21(1):227-238.

[18] 张建. 电子机械制动执行器精细控制算法研究[D]. 长春: 吉林大学, 2011.

ZHANG J. Research on fine control algorithm of electromechanical brake actuator[D]. Changchun: Jilin University, 2011.(in Chinese)

[19] 傅云峰,王维锐,葛正. 新型汽车电子机械制动系统建模仿真与实验研究[J].工程设计学报,2017,24(6):702-709.

FU Y F,WANG W R,GE Z. Modeling simulation and experimental research on new automobile electromechanical braking system[J]. Journal of Engineering Design, 2017, 24(6):702-709.(in Chinese)

[20] 李灿华. 基于EMB的汽车制动控制研究[D]. 重庆: 重庆大学, 2015.

LI C H. Research on automobile braking control based on EMB[D]. Chongqing: Chongqing University, 2015. (in Chinese)

[21] JO C,HWANG S,KIM H. Clamping-force control for electromechanical brake[J]. IEEE Transactions on Vehicular Technology, 2010, 59(7): 3205-3212.

[22] 张潇.汽车电子机械制动系统及硬件在环试验台研究[D].成都: 西华大学, 2018.

ZHANG X. Research on automotive electronic mechanical brake system and hardware-in-the-loop test bed[D].Chengdu: Xihua University, 2018.(in Chinese)

[23] PARK G. Development of clamping force estimation algorithm and clamp-force sensor calibration on electromechanical brake systems[J]. Transaction of the Korean Society of Automotive Engineers, 2016, 24(3): 365-371.

[24] 郭弘明,席军强,陈慧岩,等. 电驱动无人履带车辆线控机电联合制动技术研究[J].兵工学报,2019,40(6):1130-1136.

GUO H M,XI J Q,CHEN H Y,et al. Research on the combined braking technology of electric drive unmanned tracked vehicle by wire-controlled electromechanical[J]. Acta Armarmentarii, 2019, 40(6): 1130-1136. (in Chinese)