基于生命周期评价的退役三元锂电池循环利用系统能耗与碳足迹分析

2022-07-27李建西李英顺庄绪宁吴雯杰宋小龙

李建西 李英顺 庄绪宁 吴雯杰 黄 庆 宋小龙

(1. 上海第二工业大学 a. 资源与环境工程学院;b. 上海电子废弃物资源化协同创新中心,上海 201209;2. 上海新金桥环保有限公司,上海 201201)

0 引言

随着全球能源紧缺和资源环境问题日益突出,新能源汽车以其低碳环保的优势在世界各国得到广泛关注。当前我国已成为世界第一大新能源汽车产销国[1]。作为其核心部件,动力电池产销量也逐年攀升。我国新能源汽车市场自2014 年起进入快速增长阶段,从企业质保期限、动力电池循环寿命、车辆使用工况等方面综合测算,动力电池自2019 年开始批量进入退役期[2-3]。中国汽车技术研究中心数据显示,2020 年我国累计产生约20 万t 的退役动力电池,到2025 年将增至78 万t[4]。退役动力电池在富含资源价值的同时也含有多种有毒有害物质,对其进行回收与循环利用,可有效避免环境污染与资源浪费[5-8]。然而,我国退役动力电池回收量不足退役总量10%[9]。总体上,退役动力电池回收处理行业尚处在正规和非正规部门并存的发展期。当前退役动力电池循环利用系统并不完善,其生命周期环境绩效尚不被掌握,缺乏对其环境表现的综合考量,有必要开展全过程诊断和系统优化研究。

生命周期评价(LCA) 是评估产品系统整个生命周期投入、产出和潜在环境影响的工具[10]。应用LCA 方法辨识、分析、评估动力电池正逐渐成为当下研究的热点。国内外相关学者采用LCA 方法评估动力电池不同生命周期环境影响。现有研究大多集中在动力电池的生产和使用过程[11-13],也有部分研究关注了动力电池从生产到退役回收的全生命周期过程[14-17]。但是,聚焦退役后的生命周期末期并评估其生命周期环境效益的研究较少,且主要涉及梯次利用阶段和资源化再生阶段。梯次利用方面,Yang 等[18]采用生命周期评价方法,比较了在常规储能系统中梯次利用动力锂电池和铅酸蓄电池对环境的影响;Ahmadi 等[19]评估了退役磷酸铁锂电池梯次利用在加拿大安大略省储能系统中应用的环境表现;Ioakimidis 等[20]结合磷酸铁锂电池梯次利用在智能建筑中的不同应用场景,开展情景分析发现梯次利用替代电池生产具有显著的环境效益。资源再生方面,王琢璞[17]针对三元锂电池、磷酸铁锂电池等典型动力电池,利用全生命周期分析模型定量化评估并对比了不同回收利用技术的综合环境影响,识别出环境污染的关键环节和主要因子,评估了废旧动力电池回收利用的不同技术及其组合情景下的整体环境效益;Mohr 等[21]选取磷酸铁锂、三元锂和镍钴铝材料电池为研究对象,分别采用不同回收工艺比较环境影响,发现先进湿法回收工艺具有最优的环境效益。

总体上看, 现有研究主要关注退役动力电池不同梯次利用场景或不同材料再生利用方案的环境影响。然而,针对动力电池自退役后的回收、运输、梯次利用、材料再生等整个循环利用系统,分析其收集运输、梯次利用或再生利用的环境效应及其相互关系,尚有待深入研究。本研究在对我国退役动力电池循环利用的现状调研基础上,选取典型企业和主流工艺开展生命周期能耗和碳排放分析,识别关键过程和参数,并对循环利用系统开展情景优化分析,特别是对不同回收模式、不同梯次利用场景以及不同再生利用工艺进行系统比较,以期为我国退役动力电池全生命周期管理提供科学决策。

1 研究方法与数据获取

1.1 评估方法

以退役三元锂电池为研究对象,围绕其从收集到最终处置的全过程开展LCA,重点关注生命周期能耗和碳足迹两类环境影响。生命周期能耗和碳足迹分别采用一次能源需求(PED) 和全球变暖潜值(GWP)来表征[22],单位分别为MJ 和kg CO2eq。其中碳足迹的核算采用IPCC 第5 次评估报告中有关GWP100a 的当量因子: 即 CH4、N2O、CO2分别为28、265 和 1[23]。

1.2 范围确定

1.2.1 功能单位

本研究采用LCA 退役三元锂电池循环利用系统的能耗和碳足迹。在生命周期建模过程中, 功能单位确定为1 kWh 容量退役三元锂电池系统,不考虑电池包组件和模组组件。

1.2.2 系统边界

系统边界覆盖退役三元锂电池从回收到循环利用和最终处置的全过程。具体包括退役三元锂电池收集、运输、拆卸、检测、预处理、破碎分选、电极粉料分离、塑料造粒、金属再生利用、电解液安全处置、电池重组与梯次利用等过程(见图1)。按照生命周期阶段可划分为回收(收集和运输)、拆解、梯次利用、再生利用、末端处置5 个主要环节。

图1 退役三元锂电池回收处理系统边界Fig.1 Retired nickel-cobalt mangante(NCM)lithium battery recycling system boundary

退役三元锂电池具体回收处理过程中,在回收阶段,新能源汽车生产企业依托4S 店或经销商等销售网络建立回收网点,对回收来的动力电池转运至集中贮存点,采用卡车将贮存点的动力电池集中转运至综合利用企业;拆解阶段对退役三元锂电池进行余能检测和充放电、初步拆解、电池模组再次拆解、检测分选和电池单体分选与性能评估, 符合重组条件的动力电池单体通过电芯上线、电芯拼组和捆绑、组装焊接、模组检测、电池包组装、电池包检测、电池包箱体封箱等过程在储能领域进行梯次利用。需要指出的是, 退役三元锂电池通过重组进入梯次利用,即由退役三元锂电池包处理获得的梯次利用电池包直接替代铅酸蓄电池利用在储能领域。不满足重组要求的电池进行再生利用,再生利用阶段采用国内典型动力电池拆解处理企业的电池材料定向循环工艺(湿法工艺A), 具体工艺流程如图2所示。该工艺通过拆解、干燥热解、粉碎及机械分选、酸浸、粗萃、精萃、加碱陈化得到三元前驱体;隔膜中聚乙烯/聚丙烯进行塑料造粒,电池外壳通过分选破碎得到金属铝; 末端处置阶段采用焚烧或安全填埋对回收过程中产生的残渣或有害废物进行无害化处理。由于现阶段对石墨和电解液回收大多未被产业化利用,本研究对石墨设定为填埋处理,电解液进行无害化处理。

图2 三元锂电池湿法回收工艺A 技术示意图Fig.2 Schematic diagram of wet recovery process A for NCM lithium battery

在退役三元锂电池回收处理过程中, 以柴油、电力为主的能源消耗和再生利用工艺中的辅助能源消耗是核算生命周期碳足迹的重要组成部分。因此,研究将能源生产与原材料生产作为背景过程纳入研究系统内。对于资源化过程中的动力电池梯次利用与再生材料产出,则采用环境负荷替代法,核算其避免由替代产品或相应原生材料生产引起的能源消耗与碳排放。

1.2.3 情景设置

为进一步探究不同生命周期阶段退役三元锂电池循环利用系统环境影响的改进潜力,本研究针对回收、梯次利用和再生利用阶段分别设立不同优化情景。

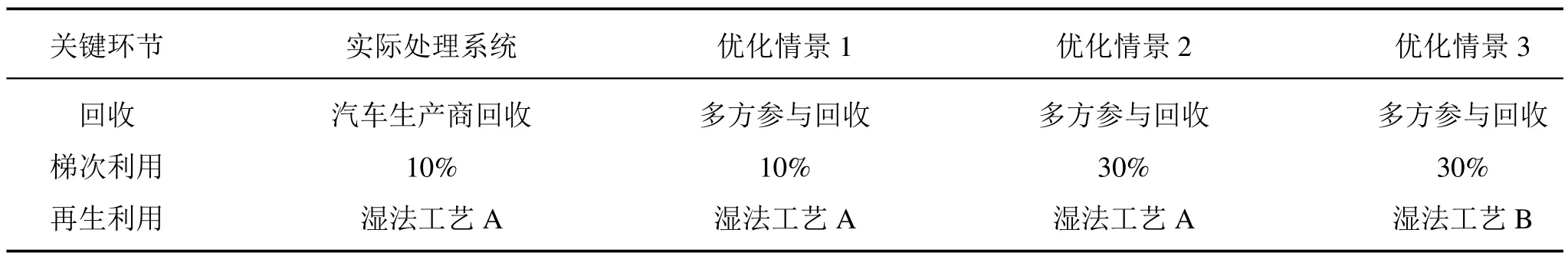

优化情景1: 回收模式优化情景。在当前退役动力电池回收处理现状基础上对回收环节进行优化。本情景设定生产商在生产者责任延伸制度(EPR)框架下,依托销售网络主导退役动力电池回收以替代传统回收, 通过汽车生产商、动力电池生产商、第三方回收商等多方参与的联合回收模式,各自发挥优势,借助彼此的关系网和信息流优势互补,形成产业联盟。通过优化物流线路, 对退役动力电池进行集中高效回收,缩短收集环节从回收网点到贮存点转运距离和仓储周期,从而降低回收过程的能源消耗。

优化情景2: 梯次利用比例提高情景。在当前退役动力电池循环利用的基础上对梯次利用比例进行优化。由于当前退役动力电池梯次利用的规模化程度不高, 梯次利用率水平较低。随着梯次利用技术和规模的提高,设定退役动力电池应用在储能领域的梯次利用比例从10%提高到30%。

优化情景3: 材料再生技术优化情景。在当前退役动力电池循环利用基础上对再生利用过程进行优化。退役动力电池含有多种高价值的再生材料, 资源化技术决定了可再生材料的回收利用率。在定向循环工艺(湿法工艺A)基础上,进一步选择循环再造工艺(湿法工艺B)进行分析,具体回收流程如图3 所示。该工艺依次经过预处理、酸溶浸出、萃取提纯、三元前驱体合成、三元电池材料合成等过程回收得到电池正、负极材料, 后续通过反应分离等再生得到正极材料金属(镍、钴、锰、锂)和其他金属(铜、铝)。与湿法工艺A 相比,该工艺增加了对锂元素回收并重新应用于正极材料生产。

图3 三元锂电池湿法回收工艺B 技术示意图Fig.3 Schematic diagram of wet recovery process B for NCM lithium battery

3 种优化情景的基本情况如表1 所示。

表1 退役三元锂电池循环利用系统优化情景设置Tab.1 Optimized scenario setting for retired NCM lithium battery recycling system

1.2.4 关键假设

按照目前我国退役动力电池拆解处理企业的空间分布特征,本研究考虑退役动力电池跨区域转移和长距离运输。假定退役动力电池从回收网点到综合利用企业运输方式为公路运输,从回收网点到集中贮存点的运输工具为3 t 载重的柴油卡车,运输距离为24 km[24],从集中贮存点到综合利用企业运输工具为10 t 载重的柴油卡车, 运输距离为650 km[25]。经过检测、筛选、重组后进入储能领域梯次利用的动力电池,研究中假定这部分电池功能完好,可完全替代全新的铅酸蓄电池使用。在开展碳足迹分析与生命周期能耗时,本研究不考虑设备、机器、厂房等折旧与维护。

1.3 数据来源

本研究优先采用市场调研与企业实际生产过程作为一手数据来源。其中, 三元锂电池单体材料组成数据来自企业环境影响评价报告(见表2); 电池回收过程数据来自企业走访和调研; 退役三元锂电池拆卸、检测过程数据来自参考文献; 梯次利用阶段的重组、检测、更换外壳等单元过程数据来自典型梯次利用企业数据和文献调研; 重组后的三元锂电池梯次应用在储能领域替代铅酸蓄电池原材料生产,铅酸蓄电池生产工艺生命周期清单数据来源于铅蓄电池实际生产企业;再生利用阶段放电、预处理、破碎分选等过程数据主要引自公开发表文献,湿法回收过程采用动力电池典型拆解处理企业实际生产数据; 拆解处理过程中产生的电解液进行无害化处理,这部分数据来源于文献和数据库。

表2 三元锂电池单体组成及比例Tab.2 Composition and proportion of NCM lithium battery

对于难以直接获取的单元过程数据, 如能源生产过程、运输过程、材料再生过程, 本研究采用PE-database 和ecoinvent3 等商业数据库中的基础数据。与此同时, 基于生命周期专业数据库背景数据的单元过程还包括梯次利用电池替代的铅酸蓄电池生产过程和再生材料产出对应的替代原生材料生产过程。

生命周期清单数据来源及关键参数如表3所示。

表3 生命周期清单数据来源及参数Tab.3 Life cycle inventory data sources and parameters

2 结果与讨论

2.1 生命周期能耗与碳足迹

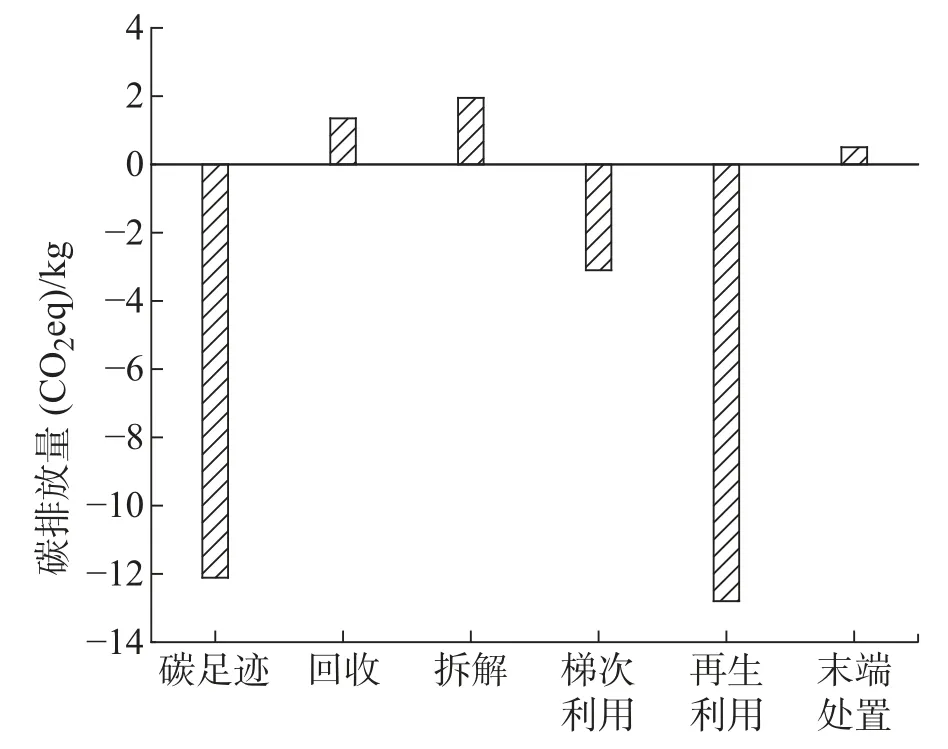

生命周期评价结果显示, 1 kWh 容量的退役三元锂电池循环利用过程生命周期能耗和碳足迹分别为-160.19 MJ 和-12.11 kg CO2eq (见图 4~5)。生命周期能耗和碳足迹的结果值为负值, 表明退役三元锂电池循环利用系统具有正向的环境效益。其主要贡献来源为再生利用和梯次利用阶段。由于可替代原生生产过程, 这两个阶段的生命周期能耗值和碳足迹分别为:-162.00 MJ,-40.60 MJ;-12.80 kg CO2eq,-3.10 kg CO2eq。至于退役三元锂电池回收、拆解和末端处置阶段,由于存在柴油、电力、辅助材料等的消耗,其生命周期能耗和碳排放均表现为正值。这3 个生命周期阶段的能耗值和碳 排 放 量 分 别 为: 21.70 MJ, 19.50 MJ, 1.60 MJ;1.36 kg CO2eq,1.95 kg CO2eq,0.50 kg CO2eq。

图4 退役三元锂电池循环利用生命周期能耗Fig.4 Life cycle energy consumption of retired NCM lithium battery recycling

图5 退役三元锂电池循环利用碳足迹Fig.5 Carbon footprint of retired NCM lithium battery recycling

退役三元锂电池通过拆卸、筛选、检测和重组后, 可在储能和低速电动车等领域梯次利用, 从而替代相应的铅酸蓄电池生产。分析显示,按10%的梯次利用率计算,1 kWh 容量退役三元锂电池梯次利用可避免的能源消耗和碳排放量分别为42.60 MJ和3.41 kg CO2eq。与此同时,不可梯次利用的电池部件含有丰富的可再生材料,通过材料再生也可有效减少生命周期能耗和碳排放。具体来看, 正极材料金属(镍、钴、锰)、其他金属(铜、铝)、塑料等再生材料产出可避免的能耗值和碳排放量依次分别为:39.92 MJ,139.75 MJ,16.50 MJ;3.47 kg CO2eq,11.71 kg CO2eq,0.80 kg CO2eq。

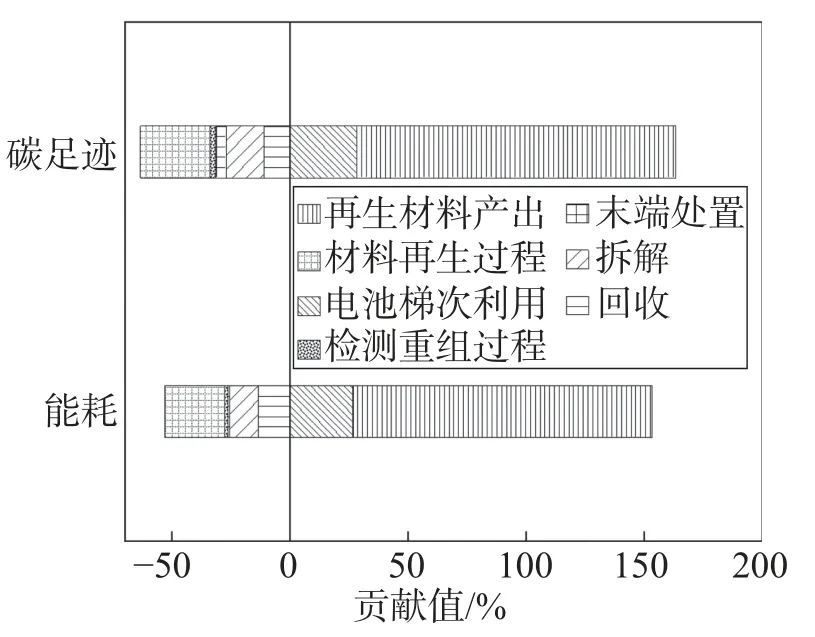

2.2 能耗与碳足迹贡献分析

将退役三元锂电池循环利用系统划分为回收、拆解、梯次利用、再生利用和末端处置5 个主要阶段, 分析各阶段对生命周期能耗和碳足迹的贡献。其中, 梯次利用阶段包括检测重组过程和电池梯次利用,再生利用阶段包括材料再生过程和再生材料产出。结果显示, 各生命周期阶段能耗与碳排放贡献基本一致(见图6)。其中, 再生利用阶段再生材料产出对生命周期能耗和碳足迹贡献最大,其对生命周期能耗和碳足迹的贡献分别为126.58% 和135.20%;其次为梯次利用阶段的电池梯次利用,其对生命周期能耗和碳足迹的贡献值分别为26.59%和28.16%。在回收、拆解、末端处置、检测重组和材料再生过程中,由于能源消耗和辅料投入导致其对生命周期能耗和碳足迹呈现正向环境影响,贡献值为负值, 其对生命周期能耗和碳足迹的贡献值分别为:-13.55%,-12.17%,-0.76%,-1.24%,-25.45%;-11.15%,-16.10%,-4.15%,-2.56%,-29.50%。

图6 不同生命周期阶段能耗与碳排放贡献Fig.6 Energy consumption and carbon emission contribution in different life cycle stages

由图6 分析可知, 无论是生命周期能耗还是碳排放, 再生材料产出都是最大的贡献来源。图7 进一步比较了各类资源在再生材料产出环节的能耗与碳排放不同占比。总体来看, 正极材料金属、其他金属、塑料对再生材料产出过程能耗与碳排放的贡献占比情况基本一致。即其他金属(铜、铝)>正极材料金属 (镍、钴、锰)>塑料, 其能耗和碳排放占比分别为 79.78%、13.56%、6.66% 和81.65%、14.41%、3.94%。具体来看,再生材料中铝、铜的产出对材料产出过程能耗和碳足迹贡献值最大,主要由于退役三元锂电池中含有铝箔、铜箔和铝制外壳,且含量占比较高; 其次是正极材料金属,源于三元锂电池中富含镍、钴、锰等金属;塑料则主要来源于电池隔膜。

图7 各类资源在再生材料产出环节能耗与碳排放的占比情况Fig.7 The proportion of energy consumption and carbon emission of various resources in the production of renewable materials

2.3 优化情景分析

图8 显示了3 种不同优化情景的生命周期能耗分析结果及其与实际处理系统的比较。生命周期能耗从小到大依次为:优化情景3、优化情景2、优化情景1、实际处理系统。从各优化情景对环境效益的改善情况来看,优化情景1 相较于实际处理系统,回收环节能耗降低9.81 MJ,说明回收过程中采用基于生产者责任延伸制度的回收优化体系,通过减少中间环节运输, 可显著降低能源消耗; 优化情景2 与情景1 相比较,在回收方式优化的基础上,提高了三元锂电池梯次利用比例,梯次利用环节能耗从-40.60 MJ 降低到-122.00 MJ,节能效益增加了81.40 MJ,相应的,优化情景2 进入材料再生过程的三元锂电池数量较少,再生利用环节的节能效益比情景1 减少了36 MJ;优化情景3 与情景2 相比采用更先进的湿法回收处理工艺, 结果表明湿法工艺B能耗相比湿法工艺A 降低了69.00 MJ,原因在于湿法工艺A 在加碱陈化环节产生能耗,湿法工艺B 无加碱陈化环节, 且工艺A 只对三元锂电池中的镍、钴、锰进行回收,湿法工艺B 除对镍、钴、锰进行回收外,还对锂进行了回收。

图8 退役三元锂电池循环利用系统不同优化情景生命周期能耗Fig.8 Life cycle energy consumption of retired NCM lithium battery recycling system under different optimization scenarios

不同优化情景的碳足迹分析结果,如图9 所示。与生命周期能耗相同,碳足迹从小到大依次为:优化情景3、优化情景2、优化情景1、实际处理系统。具体来看,优化情景1 相较于实际处理系统,回收环节碳排放量降低了1.17 kg CO2eq;优化情景2 与情景1 相比较,梯次利用环节碳排放量从-3.10 kg CO2eq降低到-9.31 kg CO2eq,碳足迹减少6.21 kg CO2eq,再生利用环节的碳足迹相应增加了2.83 kg CO2eq;优化情景3 采用了湿法工艺B,其碳排放相比情景2采用的湿法工艺A,降低了6.83 kg CO2eq。

图9 退役三元锂电池循环利用系统不同优化情景碳足迹Fig.9 Carbon footprint of retired NCM lithium battery recycling system under different optimization scenarios

3 结论与展望

针对退役三元锂电池循环利用系统开展生命周期分析,关注了收集运输、拆解、梯次利用、再生利用和末端处置等过程, 并从回收、梯次利用和再生利用环节入手开展情景优化分析,系统比较了不同情景下退役三元锂电池回收利用的生命周期能耗和碳足迹分析,主要结论如下:

(1)退役三元锂电池循环利用系统的生命周期能耗和碳足迹计算结果均为负值,均表现出正向的环境效益。

(2)再生利用阶段和梯次利用阶段是生命周期节能和碳减排的重要来源。其中, 再生利用阶段中再生材料产出对生命周期能耗和碳足迹的贡献最大,分别为126.58%和135.20%;其次为梯次利用电池对生命周期能耗和碳足迹的贡献,分别为26.59%和 28.16%。

(3) 分析各类资源在再生材料产出过程中的能耗和碳排放贡献占比发现, 各类再生资源的能耗与碳排放贡献度从大到小依次为其他金属(铜、铝)、正极材料金属(镍、钴、锰)、塑料,占比分别为79.78%、13.56%、6.66% 和 81.65%、14.41%、3.94%。

(4)针对退役三元锂电池循环利用系统的情景分析表明,基于EPR 的多方参与联合回收模式、提高梯次利用比例和基于湿法回收的循环再造工艺均表现出更优的环境效益。

从退役三元锂电池的全生命周期特征出发, 应重点关注电池的回收、梯次利用和再生利用等关键过程。政府可通过政策激励手段, 鼓励生产商与专业回收商共同参与退役动力电池回收; 同时, 应积极探索退役锂电池的梯次利用技术,延长生命周期以充分利用余能,避免直接报废; 此外,针对再生利用环节, 优化湿法回收工艺, 开发节能降耗新技术,进一步提高材料回收率,是企业应该重点考虑的方向。