汽车保险杠塑料密封胶条混合碎料温热法分选

2022-07-27赵礼弢蒋宇轩李如燕王景伟

赵礼弢 蒋宇轩 赵 敏 李如燕 王景伟

(上海第二工业大学 a. 资源与环境工程学院;b. 上海电子废弃物资源化协同创新中心,上海 201209)

0 引言

2021 年 6 月,中国汽车保有量达 2.8 亿辆,超过美国成为全球汽车保有量第一的国家[1-2]。据统计,中国每年需要报废的车辆已达千万辆以上,而目前报废汽车的回收率仅1%[3]。在报废汽车回收过程中,拆除发动机、变速箱等零部件后,对余下部分进行压缩、破碎和分选处理[4], 其中金属破碎物用磁选等法进行分选,剩余细碎物称为汽车破碎残余物(automobile shredding residue, ASR)[5]。ASR 一般占整车质量的15%~25%,由于难以分离,通常作为垃圾直接进行填埋或焚烧[6]。据报道, 世界上此类固体废物的燃烧产生了全球5%的碳排放,随着汽车轻量化、智能化、电动化和各种新材料的广泛使用,ASR 中塑料、橡胶等有机物比例进一步增加,因此解决ASR 的资源化问题,其中塑料和橡胶的有效分离显得尤为重要[7-8]。然而,橡胶和塑料在颜色、密度、硬度、弹性等基本性状具有较高的相似度,其混合料存在分选困难、混合料杂质含量高、不易去除的特点[9-11];重力分选、跳汰分选、风力分选、光电分选等传统分选工艺无法高效分离混合橡胶和塑料废料[12]。因此,为提高废橡塑的分选效率及其再生产品价值,开发高效的废旧橡胶塑料分选工艺十分必要。

车辆用塑料大部分为聚乙烯(PE)、聚丙烯(PP)、ABS 塑料和聚氯乙烯(PVC)等, 此类塑料为热塑性,具有受热后软化的性质[13-14]。本文设计了一个加热滚筒式筛分装置和分选工艺,通过精细调节装置的加热温度,设备核心部分整体实现温度温和同步升高,通过热传导,塑料破碎物颗粒表面黏度均匀升高,彼此间更易粘连成直径更大的颗粒,而橡胶在此温度下颗粒表面黏度变化很小,橡胶颗粒间粘连几率小,最后通过传统筛分工艺,将粘连后的塑料颗粒和未发生粘连的橡胶颗粒利用筛分工艺分选,由于分选是在加热温度相对较低的条件下进行的,本文所用方法定义为“温热法”。

1 研究实验

1.1 实验设备与材料

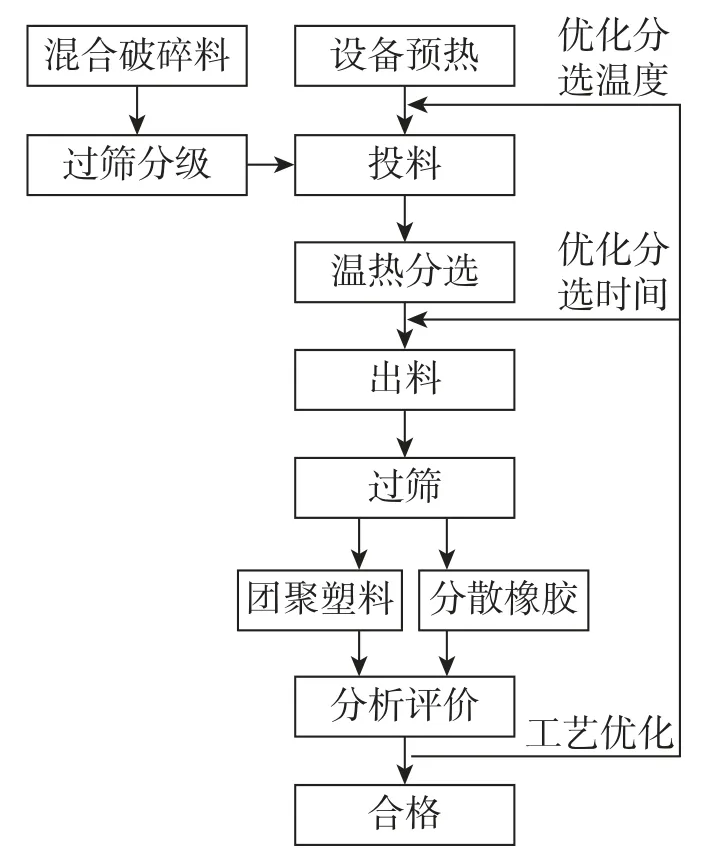

报废汽车的前保险杠塑料和汽车窗橡胶密封条作为实验材料, 同时PP 塑料板碎料作为辅助桥接剂。实验设备为带旋转功能、可精细调温的加热设备,其主要构成为弓字型金属肋条、耐火砖、热电偶和温控仪,金属肋条上装配耐火砖;耐火砖内均匀布置电阻丝;温控仪分别和电阻丝、热电偶电性连接;热电偶控制金属壳体表面的温度。金属壳体通过轴与电机相连, 电机转速由变频器控制。试验设备如图1 所示,分选工艺如图2 所示。

图2 工艺流程Fig.2 Process diagram

1.2 实验变量与计算

塑料在某一温度区间内表面熔融软化而产生黏滞力,该黏滞力仅可使塑料彼此间大量结合而不结合或少量结合其他材料, 温热分选法是在这一温度区间内进行的。在此温度区间内,塑料相互碰撞会由于熔融软化产生的黏滞力而抱团与聚合,其中塑料破碎物表面的黏滞力

式中:F为黏滞力;η为塑料表观黏度;S为塑料破碎物横截面积;为剪切速率。

热塑料性聚合物黏度随温度变化明显,但随压力不同发生的变化较小。由式(1)可知,在温热状态下控制塑料团聚的黏滞力F,其主要变量塑料表观黏度η的变化受温度控制,破碎物横截面积S与颗粒大小相关。同时转动时间越长, 提供给破碎物颗粒的碰撞机会越多,因此实验加入时间为变量共同讨论。

同时使用抱团率P来表示混合破碎物在温热法分选后的黏合程度。P(A)表示仅含塑料破碎物的实验中的抱团率:

P(AB)表示含塑料、橡胶的混合破碎物的实验中的抱团率:

式中:A为总塑料添加量;an为样本中过筛后塑料抱团颗粒物质量;abn为样本中过筛后塑料与橡胶抱团颗粒物质量;bn为样本中抱团颗粒物粘黏的橡胶质量。

1.3 实验方法

首先将报废汽车的前保险杠塑料和汽车窗橡胶密封条分别用剪切式破碎机破碎, 然后分别用5、6、7 和 8 mm 孔径筛筛分,取 5 mm 筛上和 6 mm筛下颗粒物与7 mm 筛上和8 mm 筛下颗粒物备用;分别选取在不同温度和不同加热时间条件下进行加热抱团实验,在实验前对设备进行预热30 min,待设备整体温度稳定后开始进行实验,实验结束后,按所选的不同实验粒径过6 mm 孔筛或8 mm 孔筛进行筛分分离。

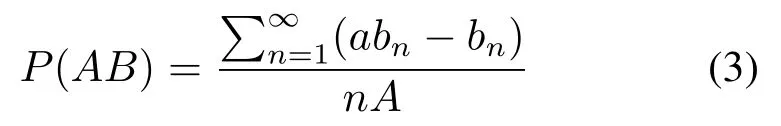

利用有限元软件ANSYS 对所设计的设备进行建模和模拟分析, 研究设备加热场的整体分布, 通过改进相关参数,优化最终设计。其中模拟条件:锅体导热系数为15.1 W/(m·℃); 外部保温材料导热系数为0.28 W/(m·℃); 内部空隙均为空气导热系数为26 mW/(m·℃); 热源为锅体外部环绕电热丝,模拟时恒定加热温度为162 ℃,外部为理想静止边界条件,恒定温度为22 ℃,装置与外界空气进行对流换热。

2 结果与讨论

2.1 温热分选设备有限元模拟结果与分析

为考察设备内热场分布情况, 利用ANSYS 软件对设备核心工作区域做仿真模拟研究,图3 所示为ANSYS 的热场和传热系数分析模拟结果。设备在加热状态下,整体导热和升温相对均匀,内部旋转锅体区域(见图3(b)紫色框图内)热场分布均匀,冷区主要集中在与电动机相连的转轴附近;传热系数分析模拟可知,由于大部分区域保温材料导热系数较小,热量损失较少,而转轴为金属材质,热由转轴向外传导,使得内部锅体靠近转轴半区低于前部,但此区域与破碎料接触机会很少,由于锅体斜向上40°安装,但内部物料主要集中在图3(c)所示蓝色核心区域,转轴冷区对锅体内部热传导和热场均匀分布的影响相对有限。

图3 分选设备限元软件模拟图Fig.3 Simulation of sorting equipment

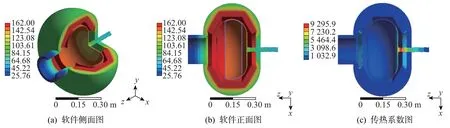

2.2 温度和加热时间对塑料抱团分选的影响

每组取等量5 mm 筛上的汽车保险杠破碎料,分别研究在不同加热温度下塑料颗粒的抱团分选率,根据式(2),其结果如图4 所示。在转速为24 r/min,塑料颗粒间的抱团分选率随温度提升而逐步提升,在达到阈值温度后,由于塑料进入软化和熔融状态,塑料颗粒间碰撞次数减少,与转筒内壁粘合现象增多, 抱团分选率呈现急速下降的趋势。由图4(a)可知, 当温度达到162 ℃时, 抱团分选率达到最大值67.93%; 而温度达到163 ℃时, 抱团分选率大幅降低。因此,可以将162 ℃作为该类保险杠破碎塑料颗粒较优的“温热法”分选温度。

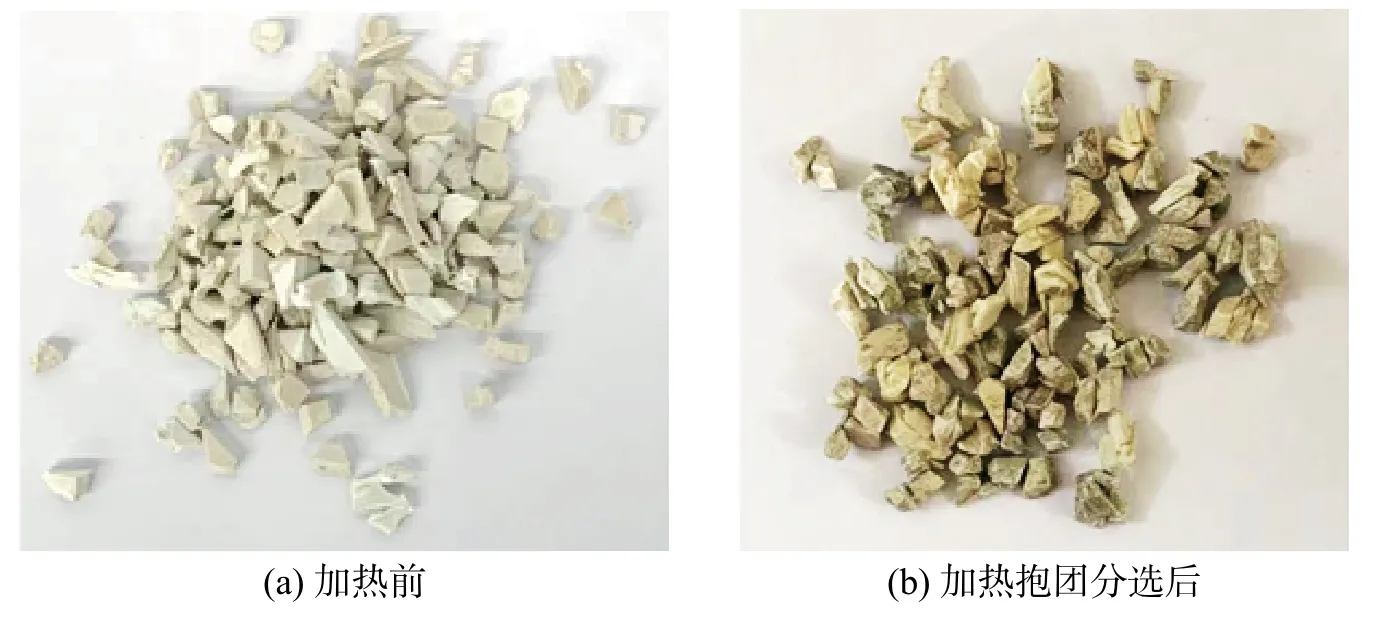

每组取等量5 mm 筛上汽车保险杠破碎料, 在加热温度为162 ℃,转速为24 r/min 条件下,通过延长试验时间可以显著提升塑料抱团分选率。由图4(b) 可知, 其最高可达到 82.92%, 但当试验时间达到90 min 时,出现了破碎物大量粘黏在设备内壁的现象,导致抱团分选率大幅下降。因此,在该条件下,较优化的抱团时间为80 min。图5(a)为加热前废塑料原料,图5(b)为抱团塑料筛分后的产物,由图中可知,塑料颗粒至少有两颗,多数抱团塑料都在3 颗以上,在进行下一步筛分工艺时,保证实现了抱团的塑料颗粒都可以被有效筛选出来。

图4 加热温度和加热时间对废塑料颗粒抱团分选的影响Fig.4 Effect of heating temperature and time on the means of separation of waste plastic particles

图5 162 ℃条件下加热80 min 塑料颗粒图Fig.5 Diagrams of plastic particles heated for 80 min at 162 ℃

2.3 桥接剂PP 塑料颗粒添加对保险杠塑料抱团分选率的影响

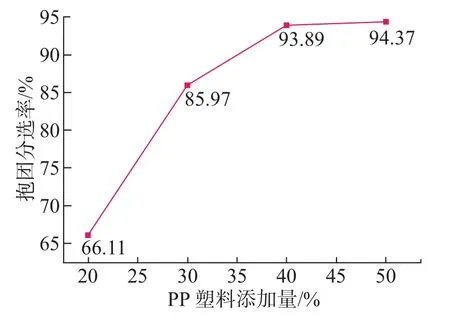

由于汽车塑料内含有较高的无机填料或镀膜成分, 导致废塑料颗粒在升高温度后, 其表面黏度升高幅度有限。为进一步提高塑料颗粒抱团分选率,额外添加了与汽车塑料成分相同的塑料颗粒作为桥接物,如图6(a)红色虚线框内所示。每组取等量5 mm 筛上的汽车保险杠破碎料与PP 塑料板混合实验,在加热温度为162 ℃,转速为24 r/min,加热时间为80 min 的条件下实验,得到添加不同比例的同源塑料对塑料破碎物抱团分选率的影响,如图7 所示。由图可知,随着添加量的增加,可大幅提高废塑料抱团分选率,在添加40%时,其抱团分选率达93.89%;而添加至50%时,抱团分选率无明显变化。添加辅助桥接剂为厚度3 mm 的PP 塑料板破碎料,其厚度与汽车保险杠厚度基本一致,由于外加塑料为PP 材质,因此在分选后,可增加分选出来的塑料资源化利用价值,添加桥接剂PP 塑料40%为较优的添加量。从图6 可以看出,新添加的PP 塑料桥接剂多数情况下能够起到比较好的桥接作用,少数桥接剂自身粘结成较大块状。研究过程中发现的有趣现象为不同塑料颗粒间黏结后状态以规则的叠罗形式较多, 符合式(1)描述的破碎物横截面积越大,黏滞力F越大的特征,如图6(b)红色虚线框内所示。

图6 162 ℃加热80 min,添加40%PP 塑料图Fig.6 Diagrams of plastic adding 40%PP by heating at 162 ℃for 80 min

图7 添加PP 塑料板颗粒对废塑料抱团分选率的影响Fig.7 Effect of PP plastic board particles on the separation rate of waste plastic

2.4 添加橡胶颗粒模拟汽车破碎残渣分选结果

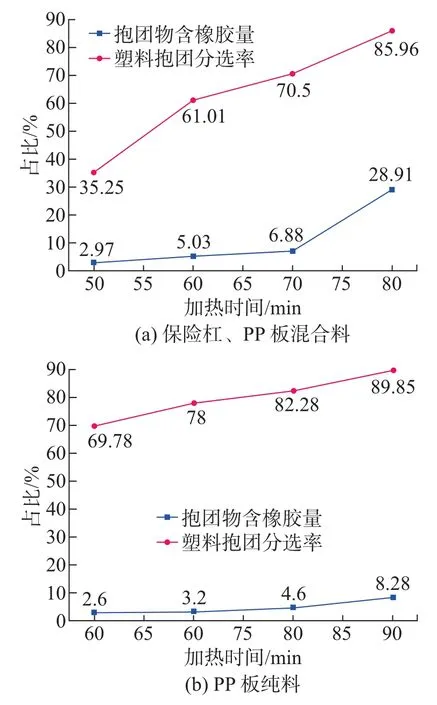

普通车辆橡胶用量大约在80 kg/台, 占总质量的5%, 而汽车塑料占比约为8%~10%[15]。由于轮胎和金属都是单独处理,最终非金属破碎物中塑料和橡胶大致质量比为3:1。因此模拟料中每一份保险杠破碎料都添加30% 的橡胶破碎物, 同时添加40%的PP 塑料板作为桥接剂,在较优的温度162 ℃时,据式(3)得到其分选率如图8(a)所示,当时间控制在80 min 时,相对较多的橡胶颗粒被塑料颗粒裹挟或直接粘附于塑料颗粒,为后续分离工作带来困难,因此当加热时间控制在60~70 min 时,此时塑料颗粒的抱团分选率最高为70.5%, 抱团物橡胶含量由 5.03% 提升至 6.88%,提升幅度 1.85%。在相同条件下, PP 塑料板纯料破碎物在80~90 min 时, 抱团物橡胶颗粒含量从 4.60% 提升至 8.28%, 提升幅度3.68%,提升幅度变化较大,表明保险杠塑料在温热分选过程中由于黏滞力大幅提升,使过筛后的抱团物含橡胶量激增,因此,当添加了橡胶颗粒物后,分选时间应控制在70 min 内。

添加了30% 汽车窗密封橡胶条碎料的结果如图8 所示。研究表明在70 min 加热时间时,橡胶裹挟量较低,塑料颜色变化较小。图9(b)为80 min 加热时间的产物,从颜色上判断,在该加热时间内,塑料颗粒表面颜色比图9(a)的塑料颗粒颜色深,其颜色主要来自于在加热旋转过程中保险杠塑料黏滞力增大而导致从橡胶颗粒表面剥离更多细微颗粒物,导致较多橡胶颗粒物粘附在塑料表面,塑料颗粒表面颜色大幅加深。

图8 添加30%橡胶破碎料塑料抱团分选率Fig.8 The separation rate of plastic agglomeration after adding 30%rubber crushing materials

图9 添加30%橡胶模拟破碎料分选结果Fig.9 Separation results of simulated crushing materials with adding 30%rubber

2.5 破碎颗粒粒径对模拟破碎料抱团分选率的影响

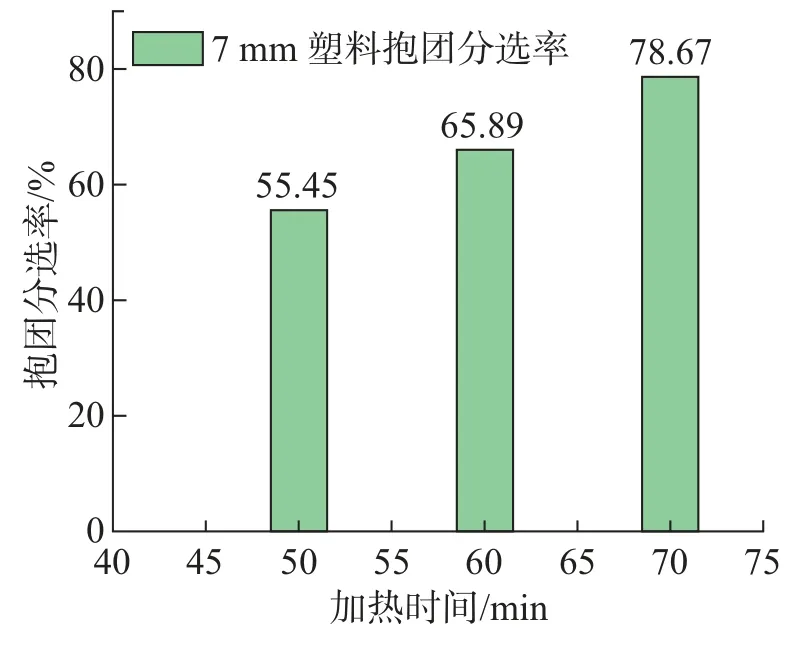

每组取等量7 mm 筛上汽车保险杠破碎料, 添加30% 的橡胶破碎物, 同时添加40% 的PP 塑料板,转速为24 r/min, 在较优的162 ℃时, 在各个温度段塑料抱团分选率皆有所提升(见图10),符合式(1) 的描述, 尤其是在70 min 时塑料抱团率达到最高(78.67%)。而此时5 mm 的破碎料抱团分选率为70.5% (由图8 可知),得出当其他条件不变,塑料颗粒增大,横截面积S增加,黏滞力F增大,从而有助于提升分选率。

图10 7 mm 筛上破碎料塑料抱团分选率Fig.10 Plastic clump separation rate of 7 mm crushing materials

2.6 汽车保险杠塑料和添加桥接剂PP 塑料板红外光谱图

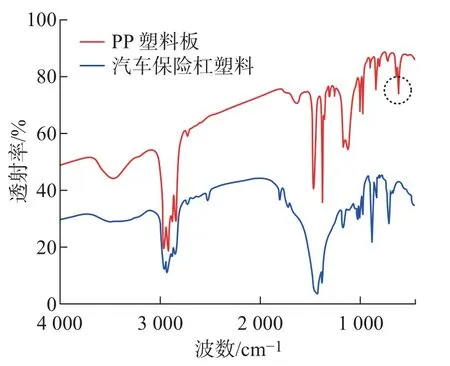

红外光谱图谱分析表明(见图11),两种材料主要的红外光谱峰类似,少部分峰型无法完全吻合(见黑色虚线圈处), 主要与两种塑料材料所用填料不同有关。本文中所用汽车保险杠塑料与添加桥接剂PP 塑料板基本成分趋同,添加PP 塑料板破碎料有利于汽车保险杠塑料的进一步资源化回收和处理,可分别提升塑料类废物和橡胶类废物的资源化利用价值。

图11 汽车保险杠和PP 塑料板红外光谱Fig.11 Infrared spectrum of automotive bumper and PP plastic plate

3 结 论

(1)温热法可以较有效地分选废弃塑料与橡胶,分选该种材料的较优温度为162 ℃,该法在提升汽车有机破碎料资源化利用价值方面具有一定的实际意义。

(2) 对该类汽车破碎物残渣的分选过程应控制加热时间在70 min, 塑料的抱团分选率可达到68.2%~70.5%, 橡胶裹挟量可控制在 5%~7% 左右,随着破碎残余物粒径的增加,塑料的抱团分选率呈现增加的趋势。

(3)添加质量分数40%的PP 塑料桥接剂,可减少汽车保险杠塑料无机填料含量较高、镀膜等不利于塑料抱团的因素,可较显著地提高废塑料抱团分选率,有利于橡胶废物和塑料废物单独资源化利用,提高其各自附加值。