基于惯导系统的综采工作面自动调直技术

2022-07-23李文俊

李文俊,周 展

(西安煤矿机械有限公司,陕西 西安 710200)

0 引言

近年来,国家一直在着力调控能源结构的问题,煤炭消费量占比能源消费总量2020年下降至56.83%,但随着整体消费量的增长,煤炭消费的总量仍然在增加[1]。煤炭需求量增加的同时,煤炭开采的方式也之随由机械化、自动化向当前的智能化发展。煤炭开采主要依赖于综采工作面三机设备,即采煤机、液压支架、刮板运输机,三机的协调作业是实现煤矿安全高效开采的关键[2]。

《煤矿安全规程》规定,综合机械化设备进行采煤时,保证“三直一平两畅通”,“三直”包括工作面煤壁、刮板输送机和液压支架必须保持直线,“一平”指顶板平,“两畅通”是指工作面两端要畅通[3]。针对规定的“三直一平”,中国煤炭学会发布的《智能化采煤工作面分类、分级技术条件与评价指标体系》明确指出智能割煤子系统和智能支护子系统需具备直线度感知及直线度调直功能[4]。因此,能否自动实现“三直一平”的关键是工作面的直线度感知与调直技术。

1 综采工作面调直技术研究现状

国内相关科研机构针对煤矿综采工作面直线度感知与调直技术开展系统深入的实验与工程应用研究。北京天地玛珂电液控制系统有限公司等[5]提出一种基于视觉的综采工作面直线度检测方法,该方法通过在工作面电缆槽边安装快速巡检平台摄像系统,再使用运动目标跟踪算法,计算出视频采集装置的运动轨迹;天地科技股份有限公司[6]提出一种采煤工作面液压支架与刮板输送机直线度监测方法,该方法通过在综采工作面的每台液压支架上安装可旋转激光感应测距装置、在刮板机上安装激光感应接收装置来获取工作面液压支架与刮板机的直线度;中国矿业大学[7]提出一种基于销轨应力变化的采煤机无线定位系统及方法,该方法通过多传感器信号获取任意刮板机溜槽的空间分布信息,并基于销轨应力反馈信息实时获取采煤机的位置;郑州煤机液压电控有限公司[8]提出一种基于惯导系统的煤矿综采工作面自动调直系统及方法,该方法通过搭载在采煤机上的惯性导航系统,结合行走编码器数据后传输至顺槽计算机,生成采煤机行走轮廓曲线,并计算出每个液压支架修正量和液压支架实际移架距离后由电液控完成移驾控制,实现工作面自动调直。西安科技大学等[9]提出一种基于惯导与里程计组合的综采工作面液压支架自动调直方法,该方法通过以高精度的光纤惯导与里程计组合为测量系统,获得采煤机的位姿与位置信息,并推算出刮板输送机的直线度,从而确定每个液压支架的推移量,实现液压支架自动调直。

此外,有些学者基于综采三机协同的工作原理,通过研究测量采煤机的动态定位,实现综采工作面的直线度感知,常见的定位方法包括红外对射法、超声波反射法、齿轮计数法以及无线传感器网络法等[10-13]。

2 基于惯导系统的综采面自动拉直技术

惯性导航系统是一种自主式的导航方法,它完全依靠载体上的设备自主确定载体的航向、位置、姿态和速度等导航参数,而不需要借助外界任何的光、电、磁等信息。其基本工作原理是以牛顿力学定律为基础,通过测量载体在惯性参考系的加速度、角加速度,将它对时间进行一次积分,求得运动载体的速度、角速度,之后进行二次积分求得运动载体的位置信息,然后将其变换到导航坐标系,得到在导航坐标系中的速度、偏航角和位置信息等[14]。

2.1 综采工作面惯性导航系统组成及工作原理

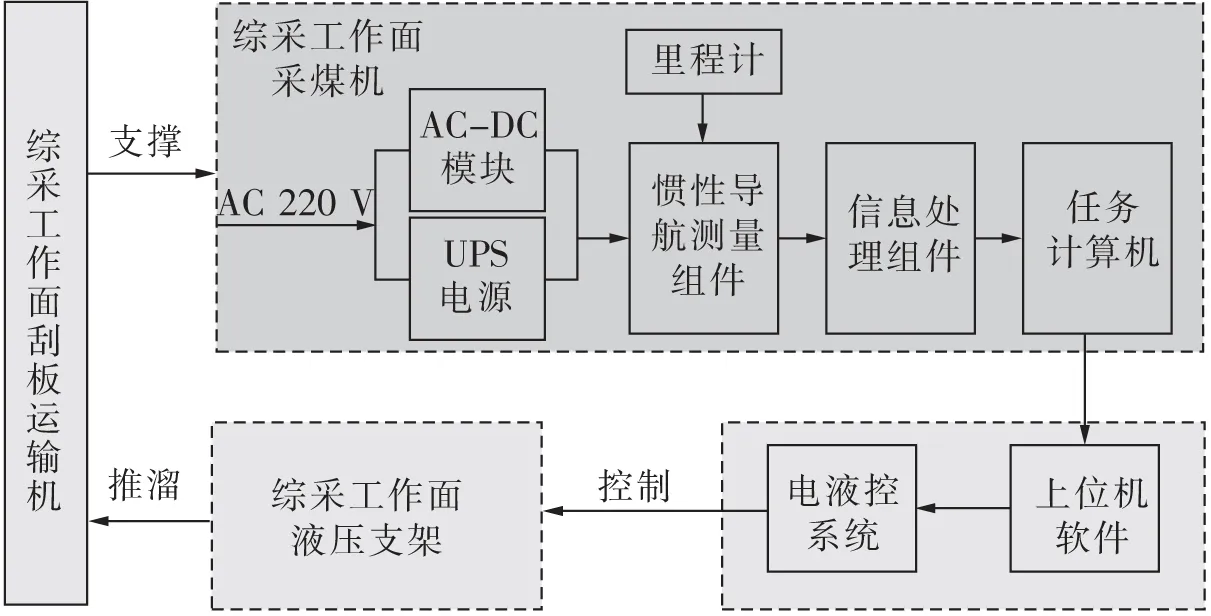

综采工作面惯性导航系统主要由惯性测量组件、信息处理组件、任务计算机、上位机软件、UPS电源模块等组成。其中,惯性测量组件是生成采煤机航迹数据的传感部件,其核心是陀螺仪和加速度计,角速度和线性加速度由三轴陀螺仪与三轴加速度计采集,并进行解算得到惯导的姿态、速度与位置信息。惯性测量组件与里程计连接,采集采煤机的移动距离,通过卡尔曼滤波融合二者的速度信息,将融合后的参数进行反馈,修正惯导与里程计的姿态角、速度、位置参数。测量得到的采煤机姿态角、速度、位置参数等,为信息处理组件进行轨迹数据生成提供原始数据。任务计算机是采煤机航迹生成的核心部件,包括信息处理板、硬件处理板卡设计、航迹生成算法设计以及结构设计等。集控上位机软件用于显示综合惯性测量系统的测量结果和接收用户指令。UPS电源则是为确保系统正常运行配置的高质量二次电源。

惯性导航系统搭载于采煤机主机机身,系统工作架构如图1所示。采煤机上电工作时,惯性导航系统开机工作,通过找北并结合采煤机里程计位置数据,获得初始空间位置。当采煤机行走时,惯导系统检测采煤机的运行轨迹;当一刀煤完成时,惯导系统生成采煤机运行轨迹曲线,并发送至上位机软件,上位机软件收到数据后,根据决策模型生成相应的补偿控制参数。在下一刀采煤时,将补偿控制参数发送到电液控制器,作用在成组液压支架中,通过支架推溜刮板运输机实现工作面调直。

图1 惯性导航系统工作架构Fig.1 Working architecture of inertial navigation system

2.2 综采工作面惯性导航系统位姿解算

惯导可根据采煤机的外形尺寸灵活布置于采煤机机身外部或电控箱内部。惯性导航固定在采煤机上,设采煤机坐标系为载体坐标系(b系),采煤机前进方向为Xb轴,机身平面上与垂直的方向为Yb轴,与机身平面垂直的方向为Zb轴。选取地理坐标系(g系)为导航坐标系(n系),以采煤机重心O为中心,规定Xn,Yn,Zn分别指向东、北、天方向。采煤机在运动过程中,其在3个方向上的夹角分别为采煤机的航偏角φ,俯仰角θ,横滚角γ。

对系统位置和姿态数据的更新解算是惯性导航系统的核心部分,是影响整个系统精度的主要因素之一,采煤机的位姿解算更新算法有很多,有欧拉角法、四元数法、方向余弦矩阵法、Rodrigues法,其中四元数算法简单,精度高,应用范围较广。

采煤机姿态更新的姿态四元数微分方程为

(1)

其中,

(2)

根据采煤机的姿态矩阵,可以提取出来采煤机的实时姿态角

(3)

则姿态角为

(4)

采煤机速度更新的微分方程为

(5)

式中,f=[fxfyfz]T为加速度计测量的比力;g为采煤机的所在位置重力加速度的大小。

采煤机位置更新微分方程为

(6)

通过对式子积分即可得到采煤机所在位置的经度、纬度和高度。

3 基于惯导技术的综采工作面自动调直技术实践

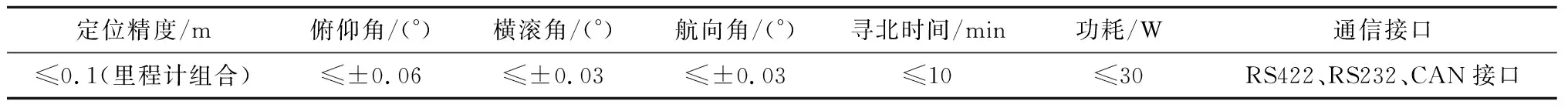

陕煤集团黄陵矿业公司某综采工作面,工作面长度约260 m,使用采煤机型号为MG 650/1630-WD,惯性导航系统安装于采煤机电控箱内部。该惯性导航系统主要性能指标见表1。

表1 惯性导航系统主要性能指标Table 1 Main performance indicators of inertial navigation system

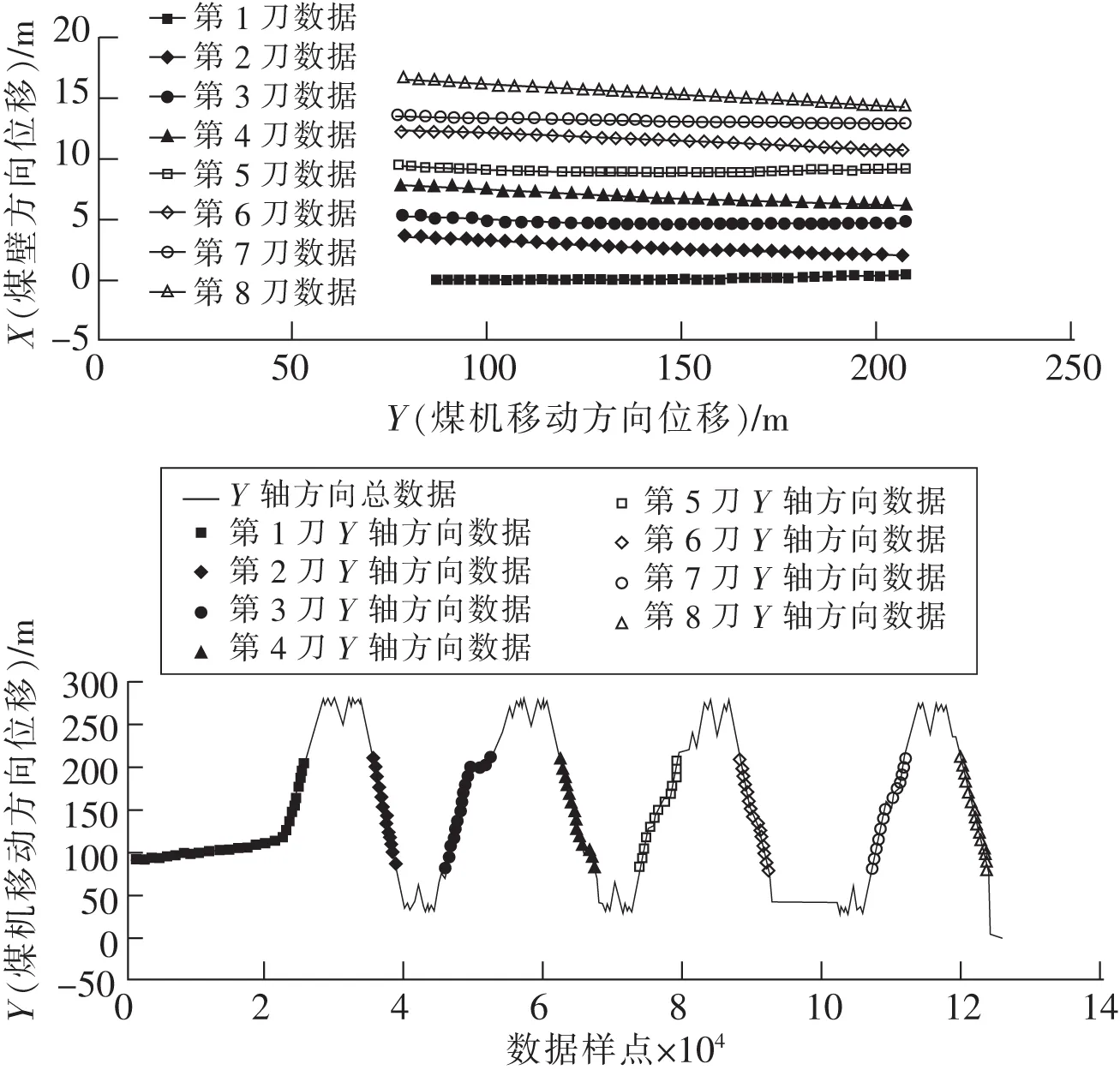

通过采集完整的8刀数据,惯性导航系统生成如图2、3所示的采煤机运动轨迹。图2中上部图形显示的是每一刀煤壁方向位移随煤机移动方向位移的图形,分析可知,采煤机在工作面75~210 m附近的中部段8刀工作过程后,其总共推进距离约16 m;下部图形显示的是随样点(时间)煤机移动方向位移的图形,以及每一刀在总样点(时间)中的位置。每一刀用不同的颜色表示。每一刀之间的部分为三角煤数据。该图形能够直观明晰地表明采煤机割煤状态,包括每刀割煤所耗时长、割煤过程是否中断、割端头三角煤往返次数等数据。

图2 采煤机X轴及Y轴曲线变化Fig.2 The curve changes of the X-axis and Y-axis of the shearer

如图3所示,Y轴及Z轴方向曲线变化可以得到综采工作面整体起伏状态,以图示4组数据分析如下:

图3 采煤机Z轴方向曲线变化Fig.3 The change of the Z-axis curve of the shearer

①(Y:89.61,Z:-6.45)与④(Y:95.47,Z:-0.88)对比,第3刀至第8刀在工作面90 m附近煤机起伏位移变化值为5.86 m;②(Y:208.7,Z:8.39)与③(Y:209,Z:11.75)对比,第3刀至第8刀在工作面210 m附近煤机起伏位移变化值为3.36 m。分析表明:在采煤机工作面推进方向,工作面逐步降低,且工作面起伏约为4.5 m。

①(Y:89.61,Z:-6.45)与②(Y:208.7,Z:8.39)对比,第8刀从工作面90 m附近至210 m附近,工作面起伏14.85 m;③(Y:209,Z:11.75)与④(Y:95.47,Z:-0.88)对比,第3刀从工作面附近90~210 m附近,工作面起伏12.63 m。分析表明:在采煤机行走方向,工作面逐步抬高,且工作面起伏约为13.5 m。

由此可知,该惯性导航系统搭载于采煤机机身,结合采煤机里程计数据,在运行过程中可准确感知并描绘出其运行轨迹,再与集控系统配合后可实现工作面自动调直功能。

4 结论

通过概述现阶段国内相关科研机构关于煤矿综采工作面直线度感知与调直技术,本文提出一种基于惯性导航系统的综采工作面调直系统。文章介绍了该系统的组成及工作原理,并对系统关于采煤机动态运行轨迹的位姿解算过程进行详细说明。以该原理设计的惯性导航系统应用于陕煤集团黄陵矿业公司某综采工作面,通过实际割煤过程中生成的采煤机运动轨迹,实践表明其稳定性好、定位精度高,能够满足综采工作面直线度检测的需求。随着煤矿智能化需求的日益增长,以惯性导航系统为核心的综采工作面调直系统,作为解决“三平一直”安全规定的手段之一,将随着智能化功能日趋完善而得到彻底解决。