大采高综采工作面覆岩破坏机理及显压规律分析*

2022-07-23陈永春安士凯

宫 耀,李 浩,陈永春,安士凯

(1.淮南矿业(集团)有限责任公司,安徽 淮南 232001;2.平安煤炭开采国家工程技术研究院有限责任公司,安徽 淮南 232001;3.安徽省煤矿绿色低碳发展工程研究中心,安徽 淮南 232001)

0 引言

随着煤炭资源的持续开采,我国浅部煤炭资源已趋于枯竭,煤炭资源开采方向已逐步向深埋深和地质构造条件复杂的煤层转变[1-2]。在我国煤炭资源中,厚煤层(≥3.5 m)储量丰富,可采资源储量占据全国煤炭可采资源储量的40%以上,对我国煤炭工业的发展起着至关重要的作用[3-4]。随着煤炭装备制造业和开采工艺水平的发展,大采高综放开采技术已成为厚煤层开采发展的主要方向之一[5]。但是大采高综采工作面可能遇到矿压显现强烈[6]、巷道大变形[7]及支护设备可靠性[8]等难题,同时在开采过程中,大采高工作面回采势必会引起更为强烈的应力集中现象,应力的集中将对工作面顶板的空间结构产生重大破坏,影响煤炭安全开采[9]。因此,研究大采高综采工作面覆岩破坏机理和矿井压力显现演变规律对于矿井煤炭资源安全开采具有重要意义。

为此,以淮南矿区谢桥煤矿1242(3)工作面为背景,构建工作面模型,并对工作面覆岩顶板破坏特征和矿井显压演变规律进行深入研究,最终结合现场实验结果进行验证,以期得到该工作面覆岩顶板破坏特征和矿井显压演变规律。

1 工作面概况

谢桥煤矿1242(3)工作面位于矿井西翼C组采区13-1号煤层四阶段,如图1所示,走向方向长度2 923.8 m,倾斜方向长度362.9 m,东起西翼C组采区下山,西至F5-1边界断层,北邻1232(3)下顺槽,南达13-1号煤层-658 m底板等高线。其中北侧1232(3)工作面已回采完毕,两相邻工作面之间留设有7.0 m宽的煤柱。1242(3)工作面回风巷与运输巷平行布置,巷道断面形状为直角梯形,净宽度5.0 m,平均高度3.0 m[10]。工作面采用走向长壁一次采全高综采放顶煤开采法开采,采空区采用全部垮落法处理。

图1 谢桥煤矿1242(3)工作面位置示意Fig.1 Location of 1242(3) working face in Xieqiao Coal Mine

1242(3)工作面所处的13-1号煤层起伏较大,整体西高东低,煤厚1.2~7.0 m,均厚5.1 m,平均倾角15°,煤层直接顶为泥岩及13-2号煤层,局部为砂质泥岩直接覆盖于煤层之上,层厚0~12.2 m,均厚8.4 m;老顶为细砂岩,层厚1.8~11.5 m,均厚3.8 m;直接底为泥岩,层厚0.8~5.1 m,平均厚4.1 m。另据三维地震勘探资料分析,影响工作面布置和采掘的断层有10条,均为正断层,其中落差小于3 m断层1条,落差3~5 m的断层5条,落差大于5 m的断层4条。

2 数值模拟研究

2.1 模型的建立和计算参数的选取

为如实反映大采高综采工作面采场覆岩顶板破坏特征和矿井显压演变规律,采用三维有限差分计算软件FLAC3D对1242(3)工作面进行建模分析。建立的模型走向方向长240 m,高度方向长100 m,倾角为15°,视角方向为沿工作面倾向方向中部,计算中采用Mohr-Coulomb criterion of rock failure判断岩体破坏程度,其中建立模型所采用岩层的岩性及厚度见表1。

表1 采用岩层及厚度Table 1 Adopt rock strata and thickness

建立的1242(3)工作面模型需对岩层赋以岩石物理力学参数,因现场采样限制,仅采集到13-1号煤层、13-1号煤层直接顶、13-1号煤层直接底样品(其中13-1号煤层直接底样品较为破碎,导致弹性模量及泊松比测试数据不实),其他层位岩石物理力学参数数据取自周围回采工作面、钻孔或采区内岩石物理参数平均数据[11-13]。其中13-1号煤及围岩力学性质实测数值见表2。

表2 13-1号煤及围岩力学性质实测结果Table 2 Measured results of mechanical properties of No.13-1 coal and surrounding rock

基于上述岩层岩性、岩层厚度及实测与收集的岩石物理力学参数,建立工作面模型煤岩层的赋存情况模型(图2),并通过步骤运算得出工作面模型平衡后的应力状态模型(图3)。

图2 1242(3)工作面模型煤岩层的赋存情况Fig.2 Occurrence diagram of model coal strata in 1242(3) working face

图3 1242(3)工作面模型平衡后的应力状态Fig.3 Stress state diagram of 1242(3) working face model after equilibrium

2.2 模拟方案

为模拟工作面回采时所引起的覆岩破坏特征及矿井显压规律特征,限制了模型4个立面及底面均固定法向位移,并考虑模型上方500 m厚岩层采用等效载荷替代。每次沿工作面走向方向开挖10 m,共开挖20次,其中初始开挖为开挖切眼处10 m。

3 工作面覆岩顶板破坏特征

根据1242(3)工作面模型开挖模拟方案,可以得到每开挖10 m(直至200 m)的工作面覆岩顶板破坏规律图。本文仅展现破坏较为典型的开挖距离覆岩顶板破坏图,即开挖10 m、40 m、70 m、100 m、150 m、200 m,如图4所示。由图4(a)可以看出,当工作面在推出切眼10 m时,覆岩破坏形状类似倒碗状,覆岩破坏高度可达8.4 m,煤层上方的软弱岩层(岩层编号5~11)基本能够垮落,可认为是直接顶的初次来压显现。

由图4(b)可以看出,当工作面继续向前推进至40 m时,覆岩破坏形状开始发生变化,靠近初始切眼处破坏形状依旧类似倒碗状,但沿着推进方向顶板出现双峰状破坏,双峰偏向切眼处。工作面覆岩顶板破坏高度持续向上发展,达到19.3 m,40 m处开挖破坏高度为7.1 m,远大于20 m开挖处1.3 m和30 m开挖处2.5 m。其中上覆的3.8 m的细砂岩(岩层编号14)和3.3 m的砂质泥岩层(岩层编号13)发生破断,认为开挖至此处已经发生了基本顶的破断,即工作面基本顶初次来压步距约为40 m。

由图4(c)可以看出,当工作面继续向前推进至70 m时,开挖40 m处的双峰状破坏已与切眼处的倒碗状破坏相结合,沿推进方向出现多峰状破坏,多峰偏向初始切眼处,但有向上发展破坏的趋势。导致工作面覆岩顶板破坏高度持续向上发展至上部7.5 m厚的泥岩部分(岩层编号19),从50 m开挖处的20.4 m逐渐发展至30.2 m。

图4 不同开采距离覆岩顶板破坏情况Fig.4 Failure of overlying rock roof at different mining distances

由图4(d)可以看出,当工作面继续向前推进至100 m时,工作面初始切眼位置的左上方在模拟图上出现了应力破坏密集处,该应力破坏密集处会向工作面的前进方向施加正压力,导致切眼处倒碗状持续向上发展,出现不规则峰状,偏向工作面推进方向,而沿着工作面推进方向的多峰状也因推进方向应力的叠加,顶板破坏高度继续向上发展,方向逐渐由偏向初始切眼处向工作面推进方向,此时顶板破坏高度达到32.3~46.5 m,覆岩顶板破坏发展到顶部12.4 m后的砂质泥岩(岩层编号21)和23.4 m厚的粉细砂岩(岩层编号22)。

由图4(e)和图4(f)可知,当工作面继续向前推进至150~200 m时,工作面临近区域的顶板破坏高度达到50 m左右。工作面初始切眼位置左上方的应力破坏密集处已与下伏顶板破坏岩层汇合,倒碗状完全消失,应力方向偏向工作面推进方向。但因沿工作面推进方向其充分破坏的区域较工作面滞后,这个阶段可认为工作面已经达到充分采动,此时工作面开采需要保持合理的推进速度,避免强烈的矿压显现在工作面推进前方。

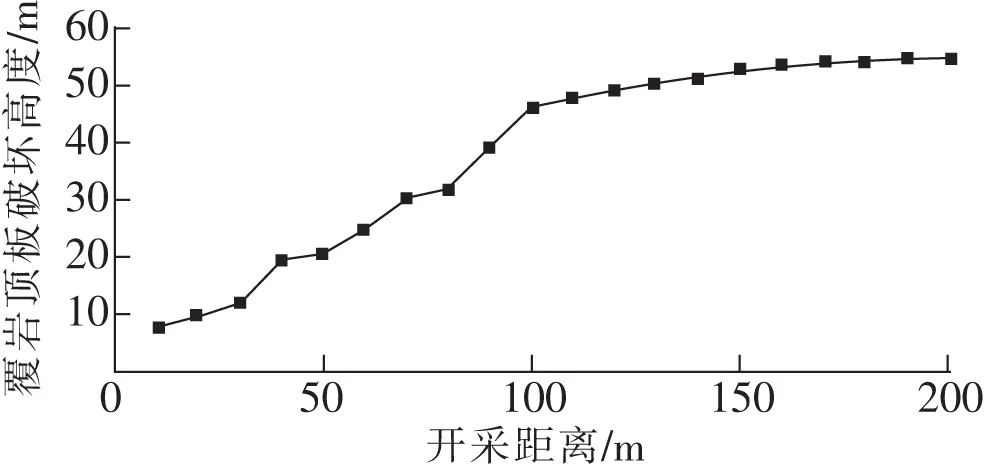

进一步统计分析可得工作面推进距离与覆岩破坏高度的关系如图5所示。在工作面向前推进至100 m前,采煤覆岩顶板破坏高度增加迅速,当工作面向前推进超过100 m时,采煤覆岩顶板破坏高度增加逐渐变缓,当工作面向前推进超过150 m时,采煤覆岩顶板破坏程度基本不变。

图5 工作面推进距离与覆岩顶板破坏高度的相互关系Fig.5 The relationship between the advancing distance of the working face and the failure height of the overlying roof

结合上述覆岩破坏高度,考虑上覆覆岩顶板容重均为2 680 kN/m3时,换算得到在工作面推进至100 m时,计算得到支护阻力为12 794.66 kN/架,在工作面推进至150 m时,计算得到支护阻力为14 583.16 kN/架,在工作面推进至200 m时,计算得到支护阻力为15 133.47 kN/架,可以预计,因工作面向前推进150 m后,采煤覆岩顶板破坏程度基本不变,计算得到其后期支护阻力在地质条件趋同的情形下可能不超过16 000 kN/架。但10 000 kN以上的垂直应力所需的支架阻力超过额定工作阻力的可能性增大,考虑到顶板充分破坏到此层位所需时间较长,此时应保持合理的推进速度,将矿压显现甩向采空区,减少因矿井压力过高导致煤壁易于坍塌、垮落,进一步引起煤体松软、破碎,无法承受更高应力。

4 工作面垂直应力分布规律

根据工作面模型开挖模拟方案,可以得到每开挖10 m(直至200 m)的工作面模型不同开采距离垂直应力分布情况,同样仅展现较为典型的不同开采距离垂直应力分布情况图(开挖10 m、40 m、90 m、100 m、150 m、200 m),如图6所示。

从图6(a)和图6(b)可以看出,当工作面在推出切眼10 m时和沿工作面向前推进40 m时,覆岩顶板垂直应力图显示为倒碗状,且覆岩顶板和底板处为应力降低区,切眼及工作面推进方向处为高应力区,且在推进至40 m时开始显现出峰状趋势,可以理解为基本顶初次来压。

从图6(c)和图6(d)可以看出,当工作面推进至90~100 m时,工作面煤壁前方始终存在应力集中现象,工作面顶板和底板出现应力降低区,但工作面推进至90 m及之前,覆岩顶板应力降低区域呈现为单峰状,工作面推进至100 m及其之后,顶板应力降低区域开始向双峰状发展,其中单个峰可以认为其矿压应力出现的证据。

图6 不同开采距离垂直应力分布情况Fig.6 Vertical stress distribution at different mining distances

从图6(e)和图6(f)可以看出,当工作面推进至150~200 m时,工作面应力分布区域与推进至90~100 m趋势相同,但应力出现较为明显的多峰状。

从图6总体分析可见,在工作面向前持续推进的过程中,工作面煤壁前方始终存在应力集中现象,这是由于基本顶形成了砌体梁结构,使处于超前支承压力升高区的煤岩体承受应力较高,工作面顶板和底板始终出现应力降低区,当工作面推进90 m及以前,顶板应力降低区域呈现单峰状,工作面推进100 m之后,顶板应力降低区开始向双峰状及多峰状发展。

根据上述图6(f)可以统计每一次矿压显现的位置,因本次模拟视图为工作面中部,可以与后期工作面布置支架时中部支架所受到的垂直应力进行对比。本次通过数值模拟得出在推进200 m时,工作面中部矿压共显现16次,模拟周期矿井来压步距为6.879~21.431 m,平均为11.609 m,模拟矿压显现数据见表3。

表3 垂直应力来压位置及步距Table 3 Vertical stress weighting position and step

通过统计分析每次工作面割煤推进时工作面煤壁前方的支承压力分布规律(图7),可以发现随着工作面的逐渐推进,工作面煤壁前方的支承应力集中峰值逐渐增大,峰值位置从工作面煤壁前方3 m位置逐渐稳定在4 m位置。从超前支承压力的分布曲线看,工作面前方20 m范围内受到采动的影响比较剧烈,工作面前方20 m以外的区域受到采动影响程度较小。

图7 工作面前方支承压力分布规律Fig.7 Distribution law of support pressure in front of working face

因为工作面在向前推进时,工作面前方支承压力随着推进过程持续,前方支承压力峰值不断增加。在工作面推进0~100 m时,支承压力峰值增加较为迅速,而工作面100~200 m时,推进较为缓慢,与前述覆岩顶板破坏规律类似。其中在工作面推出切眼位置时,支承压力峰值在3 m位置处仅为24 MPa,在工作面推进至200 m时,支承压力峰值在4 m处达到36 MPa,可以推算,在同样的地质条件下,支承压力峰值可能不会超过40 MPa。

根据其采动影响范围可以判断,随着工作面的持续推进,支承压力峰值后的稳定支承压力也逐渐增加,但在影响至前方20 m处,支承压力稳定值差值减少,甚至近似相等。依此,可以判断1242(3)工作面超前支承压力影响范围为20 m,巷道超前支承范围可以采用此次模拟数值。

5 现场试验验证

工作面共布置有210台液压支架,其中有202台普通液压支架、4台过渡液压支架、2台端头液压支架及2台排头液压支架,并按照相应距离在5#、15#、25#、35#、45#、55#、65#、75#、85#、95#、105#、115#、125#、135#、145#、155#、165#、175#、185#、195#、205#共21个支架安装有KJ21支架压力在线监测系统支架压力记录仪,实现工作面支架压力数据实时上传。

因为本次数值模拟的窗口为沿工作面倾向方向中部,所以与之相对应的液压支架为105#,通过判断105#液压支架所接收的来压位置、来压步距和工作面液压支架实测压力来验证此次数值模拟的真实性。

5.1 来压位置与来压步距验证

截至资料收集阶段,工作面共向前推进140 m,105#液压支架共接收到11次矿井来压。通过分别绘制模拟来压位置与实测来压位置图、模拟来压步距与实测来压步距图(图8)可以发现,模拟来压位置与实测来压位置距离相近,差值最大为3.98 m,平均差距为1.96 m。可以认定为模拟来压位置效果较好。而模拟来压步距与实测来压步距有2处相差较大,集中在第4次与第5次来压,考虑原因为在开采工作面前方55 m处有一落差5 m的断层,导致其来压步距相差甚大,除此外,其余模拟来压步距与实际来压步距比值均在0.82~1.06,可认为模拟来压步距效果较好。

图8 来压位置与来压步距模拟与实测对比Fig.8 Comparison between simulation and actual measurement of weighting position and weighting step distance

5.2 工作面液压支架实测压力验证

通过分析选取工作面105#液压支架2个半月的压力数据,发现工作面非正常生产期间特别是连续停产2 d以上时,该液压支架出现压力明显增高甚至安全阀开启的现象。支架工作阻力平均为9 740 kN/架,最大为12 800 kN/架,将要达到额定工作阻力13 000 kN/架,在停产时期压力监测曲线出现明显的锯齿状安全阀开启压力曲线。表明在工作面正常生产期间保持合理的推进速度,工作阻力将不会超过液压支架额定工作阻力,当工作面非正常生产期间,将出现较明显的超过液压支架额定工作阻力现象。但目前未超过根据覆岩破坏高度推算的16 000 kN/架的最大支架工作阻力,表明验证结果有一定的正确性,需等待后期工作面继续推进来验证其正确性。

6 结论

(1)通过对工作面的覆岩顶板破坏高度进行数值模拟预测分析,可以确定工作面推进10 m时,有直接顶的初次来压体现;工作面推进40 m时,有基本顶的初次来压体现;工作面推进150 m时,达到了充分采动。且在工作面向前推进至100 m前,采煤覆岩顶板破坏高度增加迅速,当超过100 m时,破坏高度增加逐渐变缓,当超过150 m时,破坏程度基本不变。并对煤矿开采速度提出要求,推算最大支承阻力不超过16 000 kN/架,要控制开采速度将矿压显现甩向采空区。

(2)通过对工作面的垂直应力进行数值模拟预测分析,可以确定在工作面向前推进时,工作面煤壁前方始终存在应力集中现象,工作面顶板和底板始终出现应力降低区,当工作面推进90 m及以前,顶板应力降低区域呈现单峰状,工作面推进100 m及以后,顶板应力降低区开始向双峰状及多峰状发展。并通过其峰状分布预测了来压位置与来压步距,推算出超前支承压力影响范围为20 m。

(3)利用现场实测数据,对模拟来压位置与来压步距进行验证,总体符合模拟规律;同时对工作面液压支架实测压力进行验证,在资料收集结束前,液压支架支承阻力目前未超过推算支承阻力,且最大值相差约3 000 kN。