氮碳共渗后气门杆部直线度与锥面跳动超差原因分析

2022-06-27王忠诚贺心旺吴文超

王忠诚,贺心旺,吴文超

(济南沃德汽车零部件有限公司,山东 济南 250300)

气门是发动机内部产生动力的关键部件。进气门工作温度在300~500 ℃,排气门工作温度则达到600~850 ℃。气门在高温燃气腐蚀环境中作高速往复运动,受到的冲击力较大。恶劣的工作环境要求气门有足够的高温强度、塑性、硬度和良好的抗腐蚀性能等[1-4]。为了提高气门的耐磨性、抗腐蚀性、抗咬合性等,需要对其进行表面处理。其中,氮碳共渗是常用的方法之一。

气门常用材质为马氏体耐热钢与奥氏体耐热钢,通常为整体马氏体或奥氏体耐热钢,或为双金属焊接而成。对气门进行氮碳共渗后,出现杆部直线度超差和锥面跳动超差。该类气门锥面氮化后不再进行加工,严重影响了正常的生产进度,故亟需解决。

1 问题的提出

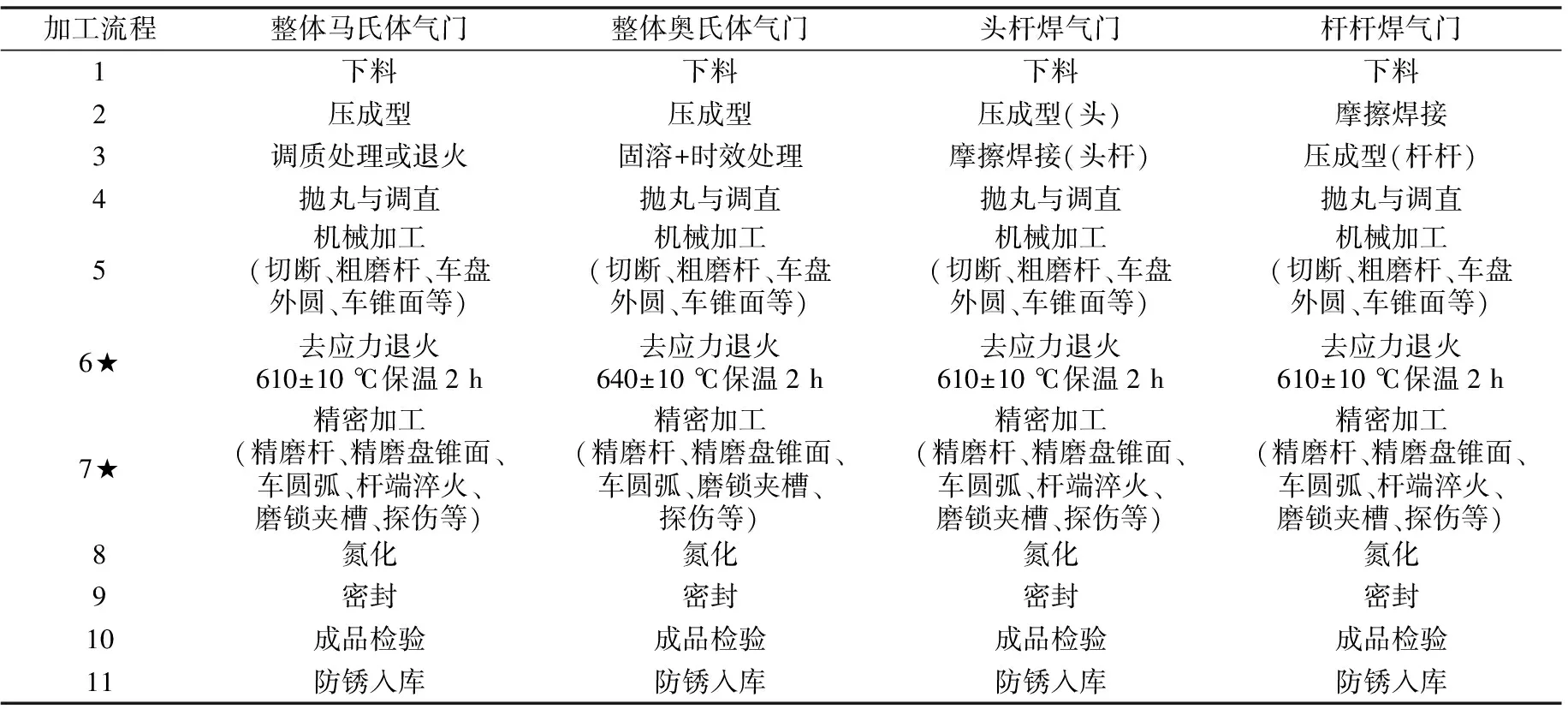

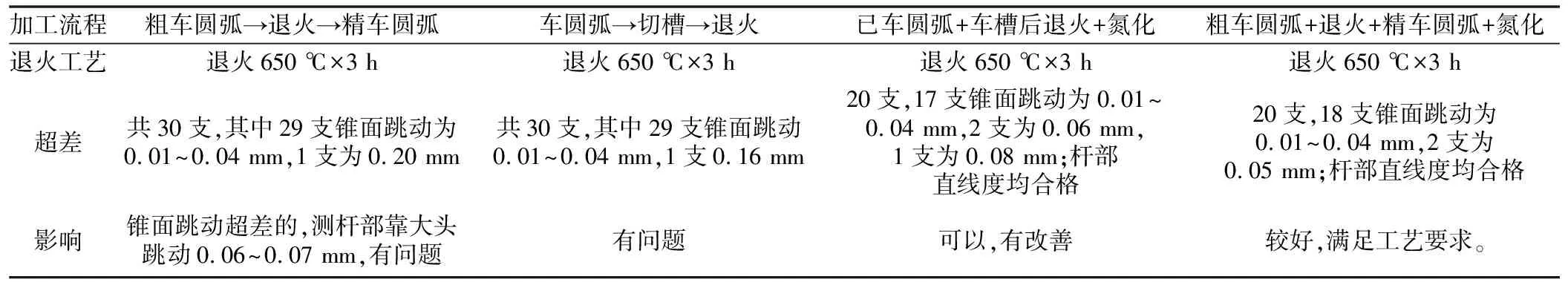

针对生产中出现的问题,分析氮化气门加工流程,见表1。不同气门工艺流程略有区别。生产现场调查发现,气门退火后车圆弧。采用此流程加工后的氮化气门,锥面跳动不稳定,某些产品锥面跳动超差比例在7%~20%,高于正常超差比例2%,严重制约了生产进度。

为此,对加工流程细节进行分析,分为杆部直线度超差和锥面跳动超差两类。对于杆杆焊或头杆焊产品,其料杆在热处理后出现直线度超差(大于0.1 mm/100 mm长度),气门氮化后杆部直线度超差比例约为50%;对于整体马氏体或整体奥氏体钢气门而言,其杆部直线度超差比例在15%。焊接后错移大于0.3 mm或锥面跳动超过0.70 mm,在后续加工过程中,磨削或车削加工量存在差异,造成加工应力异常增大而变形,锥面跳动超差。整体马氏体钢和奥氏体钢气门均存在此类问题。

表1 大中型气门主要加工流程与影响杆部直线度与锥面跳动主要工序Table 1 Main processing flow of large and medium-sized valves and main processes affecting stem straightness and cone runout

2 气门超差原因分析与试验

2.1 大型气门杆部直线度超差

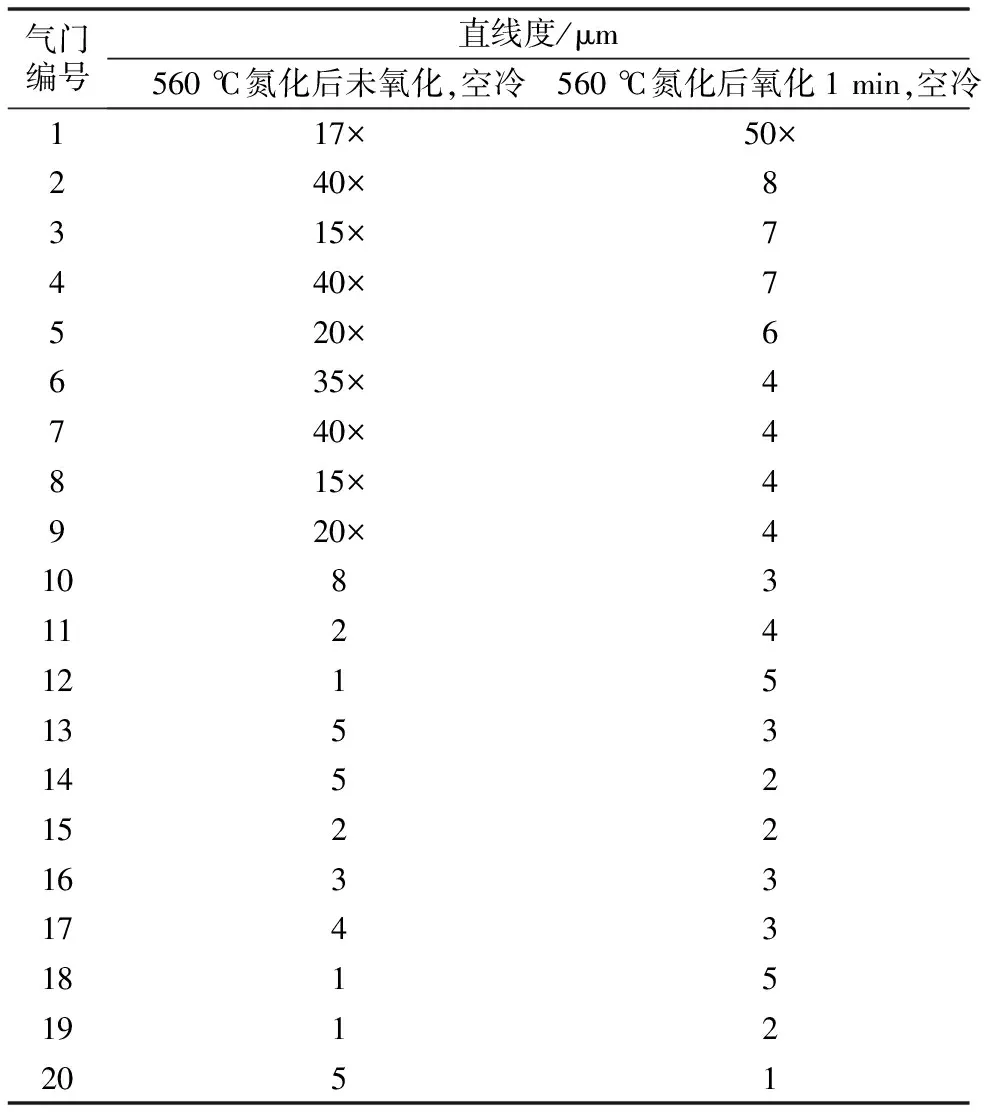

HV170Z-J11气门为整体4Cr10Si2Mo马氏体钢,杆径为φ11 mm。气门锥面堆焊合金进行整体调质处理,而后进行氮化处理,出现杆部直线度超差。取20支气门采用560 ℃氮化后不氧化的工艺进行试验,杆部直线度超差比例45%;另取20支气门进行560 ℃氮化后氧化1 min,杆部超差比例5%,结果见表2。可见,气门氧化后杆部直线度超差优于不氧化。

进一步验证表2中的氧化试验结果,增大试验样本数量,采用560 ℃高温氮化后氧化和不氧化工艺,杆部直线度超差比例均较高;采用530 ℃低温氮化工艺后,杆部直线度合格率高于高温氮化,但仍未满足直线度超差比例不超过2%的工艺要求,结果见表3。

由表3可知,即使该气门采用530 ℃低温氮化+氧化工艺,杆部直线度不合格率仍较高。为此,进行氮化前去应力退火工序排查。取32支气门进行620 ℃×90 min去应力退火,检查杆部直线度,不合格率为12.5%,说明部分气门杆部在机加工期间产生了变形应力。然后,对其进行530 ℃×45 min氮化处理后氧化1 min,空冷,杆部直线度不合格率增加,结果见表4。据此推断,应该还有其他原因造成导致气门杆部变形。

表2 560 ℃氮化后未氧化与氧化杆部直线度对比Table 1 Stem straightness comparison between non-oxidizedand oxidized valves after nitriding at 560 ℃

表3 560 ℃和530 ℃氮化后未氧化与氧化杆部直线度对比Table 3 Stem straightness comparison between non-oxidized and oxidized valves after nitriding at 560 ℃ and 530 ℃

表4 去应力退火与氮化后杆部直线度Table 4 Stem straightness after stress relief annealing and nitriding

现场抽查发现,对于HV170Z-J11气门,个别班组氮化前进行抛丸(违反工艺纪律)。现场任意取氮化前抛丸的11支气门进行检查,其中有6支超过0.005 mm的工艺要求,占到55%,气门杆部直线度明显异常;氮化前未抛丸的11支气门杆部直线度均小于0.005 mm,结果见表5。初步判断氮化前抛丸是杆部直线度超差的主要原因,故要求氮化前禁止抛丸。

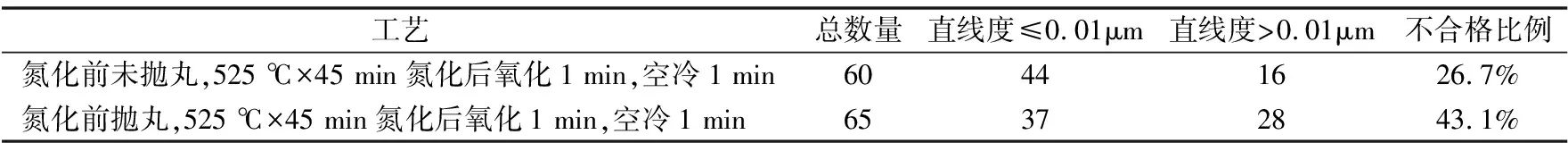

为进一步验证氮化前抛丸对气门杆部直线度的影响,增加抽样数量,氮化前抛丸的气门经低温氮化与氧化后,杆部直线度合格率仍不高,结果见表6。

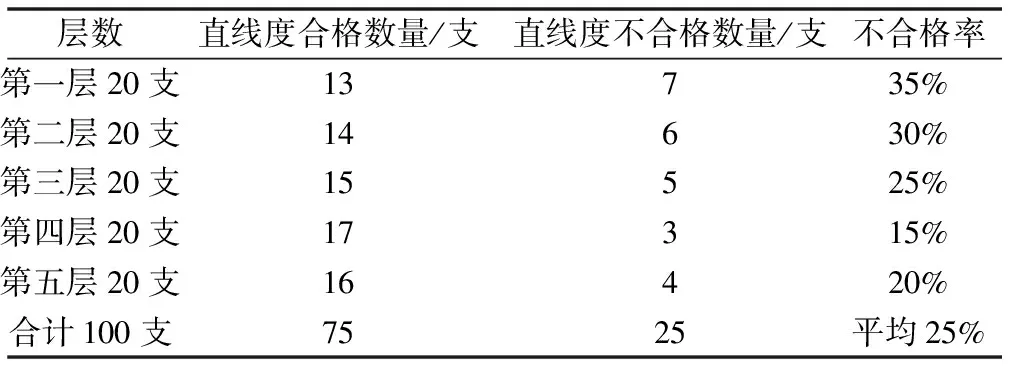

在机加工现场,对530 ℃×45 min氮化转回的HV170Z-J11气门架上,每层抽取20支,共计100支气门进行杆部直线度检查,杆部直线度不合格率在25%左右,未满足杆部直线度超差比例低于2%的工艺要求,结果见表7。

表5 气门氮化前抛丸与未抛丸杆部直线度对比Table 5 Stem straightness comparison between shot blasting andnon shot blasting valves before nitriding

表6 抛丸与未抛丸气门经低温氮化与氧化后杆部直线度对比Table 6 Stem straightness comparison between shot blasting and non shot blasting valves after low temperature nitriding and oxidation

表7 气门氮化前未抛丸杆部直线度抽查情况Table 7 Stemstraightness of non shot blasting valves before nitriding

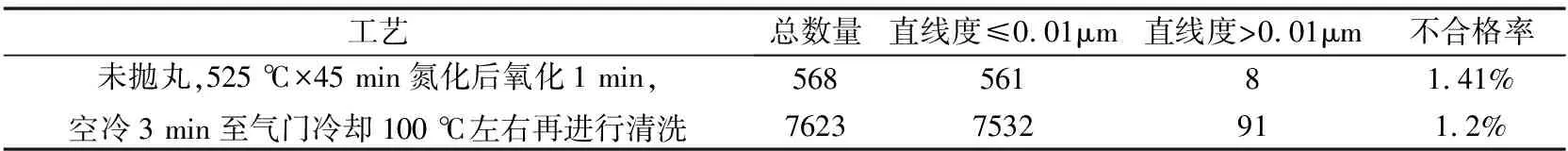

继续对杆部直线度超差原因进行过程排查,延长空冷时间、增加取样数量后杆部直线度[5]得到有效控制,满足工艺要求,结果见表8。

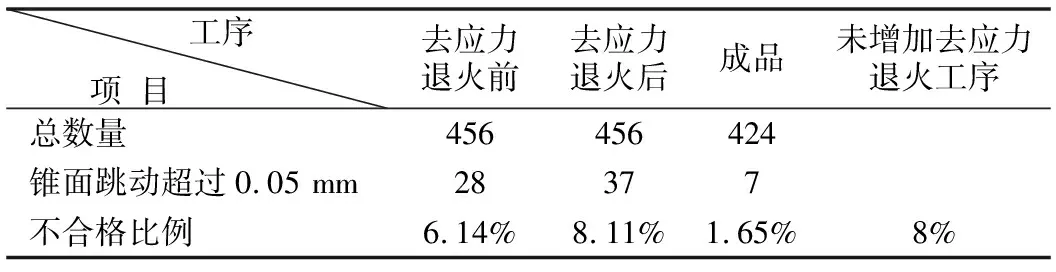

2.2 小气门锥面跳动超差

(1)HAC14-J19气门锥面氮化后不再加工,要求氮化前锥面跳动≤0.03 mm,成品锥面跳动要求≤0.05 mm,在成品检查时发现锥面跳动超差比例约为4%。调整去应力退火工序。结果表明,退火工序移至精磨杆端面后,批量生产过程中锥面跳动超差率均控制在1%以下,满足设计要求,结果见表9。

表8 延长空冷时间后杆部直线度抽查情况Table 8 Stem straightness after extended air cooling times

表9 调整去应力退火工序前后成品锥面跳动Table 9 Cone runout of finished products before and after adjustment stress relief annealing process

(2)对于同种HAC14-J19气门,由于不同生产线上加工设计流程存在差异,即毛坯进入机加工前进行了盘外圆加工与去应力退火,后续没有退火工序,成品的锥面跳动超差率为8%,远高于正常加工情况。为此,进行工艺试验,即加工到一定工序后增加一次去应力退火,结果见表10。可见,增加一次去应力退火后,锥面跳动不合格率明显降低,满足工艺要求。

表10 增加去应力退火对成品锥面跳动影响Table 10 Effect of addstress relief annealing process on thecone runout of finished product

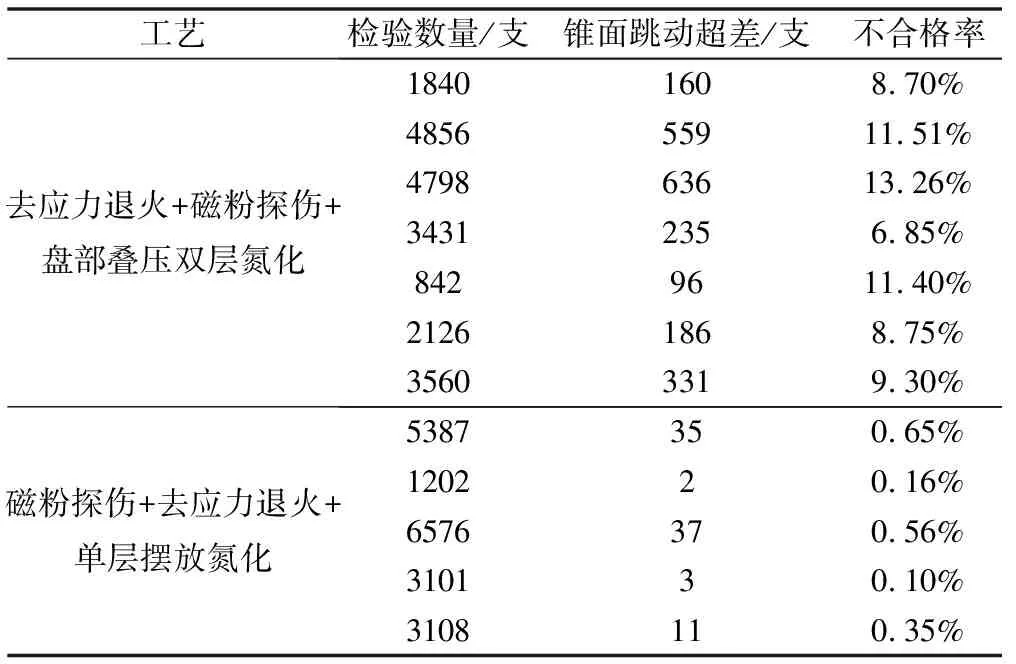

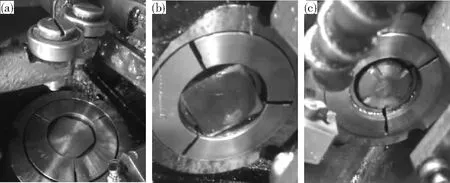

(3)HJL4-J11气门氮化后,产品盘锥面变形数量较大,盘锥面跳动超差比例过高。现场调查发现,气门氮化时存在盘部叠压现象,如图1所示。而工艺要求氮化单层摆放,如图2所示,此种摆放方式在氮化后的锥面跳动超差比例为1.38%。工艺试验过程中,先进行磁粉探伤工序,再进行去应力退火处理,最后采用单层摆放氮化,锥面跳动超差比例最大为0.65%,下降十分明显,结果见表11。可见,磁粉探伤工序是造成锥面跳动超差的重要原因,同时氮化时气门盘部叠压也会导致锥面跳动超差。

(4)整体马氏体钢HBLM1S-J10A气门,圆弧车削,整体为5Cr9Si3,氮化300支,测量100支,发现16支锥面跳动超差范围在0.07~0.20 mm。该产品氮化后需要进行锥面磨削,但锥面跳动超过0.08 mm,难以加工。

图2 单层摆放的穿架方式Fig.2 Threading mode of single layer placement

对第1批与第2批产品各工序进行退火与氮化变形试验。取2180支HBLM1S-J10A气门按精车盘端面及外圆、粗车圆弧后退火,抽查60支,发现其中23支锥面跳动为0.07~0.15 mm,其余37支锥面跳动为0.02~0.05 mm,杆部直线度合格。为此,继续进行工艺试验查找原因,结果见表12和表13。从表12和表13可知,粗车圆弧+退火+精车圆弧后氮化,即两遍车圆弧可确保该气门氮化后杆部直线度与锥面跳动合格。

2.3 大中型气门锥面跳动超差(杆部直径在φ9 mm以上,全加工产品)原因分析

表14为6Cr21Mn10MoVNbN+4Cr10Si2Mo杆杆焊全加工气门,近期抽查氮化转回的40支产品,存在杆部直线度超差引起锥面跳动超差现象,结果见表14。工艺要求为杆部直线度≤0.006 mm,锥面跳动≤0.03 mm。同样,Ni30+X45CrSi93材质头杆焊产品,氮化后也发现杆部直线度与锥面跳动超差,成为生产瓶颈,亟需解决。

表11 HJL4-J11整体氮化气门锥面跳动统计Table 11 Statistics of cone runout of HJL4-J11 valves after nitriding

表12 氮化前退火顺序对气门杆部直线度与锥面跳动影响Table 12 Effect of annealing sequence before nitriding on stem straightness and cone runout of valve

表13 车圆弧与退火对氮化后气门杆部直线度与锥面跳动影响Table 13 Effect of underhead turning and annealing on stem straightness and cone runout after nitriding

表14 气门氮化后杆部直线度与锥面跳动抽查情况Table 14 Spot check for stem straightness and conerunout of valve after Nitriding

取该批次产品退火后杆部直线度超差1支、氮化后杆部直线度超差3支以及杆部直线度合格1支进行检测,结果如图3~图5所示。整体杆部直线度与其马氏体杆部分直线度超差,由此可见马氏体杆部直线度超差造成了锥面跳动超差。为此,需要进行分析与试验以保证杆部直线度符合要求。

图3 去应力退火后整体杆部直线度超差(0.04255 mm)Fig.3 Straightness of the whole rod is out of tolerance after stress relief annealing (0.04255 mm)

通过位置对比分析,发现变形件的杆部直线度最大点,多出现在马氏体部分距离焊缝30~40 mm处,位置相对集中。在杆部的中间区域,杆部有效工作区域长度约为135 mm,该变形出现在65~75 mm的中间位置。

(a)0.04428 mm;(b)0.01085 mm;(c)0.01596 mm图4 氮化后整体杆部直线度超差Fig.4 Straightness of the whole rod is out of tolerance after nitriding

(a)0.00729 mm;(b)0.003 mm图5 氮化后马氏体杆部直线度超差Fig.5 Straightness of Martensitic rod is out of tolerance after nitriding

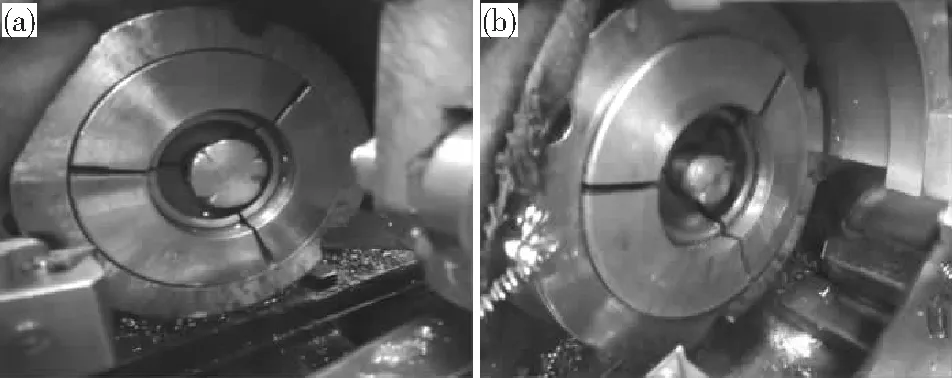

进一步梳理该类气门的加工流程,车圆弧工序采用自动车床,盘端面采用顶针定位,弹簧夹头夹持盘外圆,另一端两个压轮压紧杆部,设定程序后,车刀自动从颈部加工至圆弧部位。现场检查发现,车圆弧采用的顶针大小不一,如图6和图7所示,工艺要求顶针直径应比盘外圆小2~3 mm,某些顶针尺寸不符合工艺要求。改为符合要求的车圆弧盘部顶针,效果仍不太理想。

进行两次车圆弧试验,即退火前后分别进行车圆弧加工。试验证明,两次车圆弧可有效控制锥面跳动。在此基础上两次连续退火,效果较好[6],该类产品在氮化、氧化后空冷至100 ℃左右,再入热水清洗,杆部直线度与锥面跳动满足工艺要求。

提高氮化前去应力退火温度,减少气门加工变形量。整体马氏体钢以及杆料的回火温度在630 ℃以上。对于全加工的奥氏体钢氮化气门而言,锥面氮化后不再加工,由于锥面磨削加工应力较大,故采用600 ℃退火并不能完全消除机械加工应力,造成氮化后气门锥面跳动超差(≥0.05 mm)比例高达30%;而采用640~670 ℃退火温度,则可完全消除加工应力,效果明显[7-10]。

3 结论

1)大气门杆部直线度超差原因在于杆部弯曲或焊接后错移大,使得磨削加工时产生校直应力,后续去应力退火不充分则会造成杆部直线度超差。提高退火温度,同时通过氮化+氧化后延长空冷时间、缓慢冷却,可使杆部直线度超差得到有效控制。

(a)五棱形顶针;(b)方形顶针;(c)圆柱形顶针图6 合格的车气门圆弧盘部顶针(a)pentagonal shape;(b) square shape;(c) cylindrical shapeFig.6 Qualified circular discthimble for vehicle valve

(a)圆柱形顶针1;(b)圆柱形顶针2图7 不合格的车气门圆弧盘部顶针(a) cylindrical shape 1;(b) cylindrical shape 2Fig.7 Unqualified circular discthimble for vehicle valve

2)小气门锥面跳动超差与去应力退火工序安排不当有关,退火工序要尽可能安排在靠近氮化前。

3)大中气门(全加工)杆部直线度与锥面跳动超差,与退火不充分、车圆弧应力大有关。增加一次退火或退火前后各车一遍圆弧,均可有效防止杆部直线度与锥面跳动超差。