一系弹簧橡胶与金属粘接失效的仿真分析

2022-07-19温泰斗黄友剑彭院中李继平

温泰斗,王 昆,黄友剑,彭院中,李继平

(株洲时代新材料科技股份有限公司,湖南 株洲 412007)

橡胶是一种高弹性、大形变的高分子材料,通过将机械零件振动时所产生的机械能部分吸收并转变为热能,橡胶-金属复合制品可以实现良好的减振效果,其广泛应用于轨道车辆、工程机械、船舶、航空等领域[1-2]。而橡胶-金属复合制品中橡胶与金属粘接质量直接影响车辆等机械系统的运行安全,因此提高橡胶与金属粘接质量是橡胶-金属复合制品生产中的技术控制点[3-5]。

城市轻轨车辆多将橡胶弹簧用于一系悬挂系统,一系橡胶弹簧(一系弹簧)一般由芯轴、外套、一层或多层隔套与橡胶复合而成。作为一系悬挂系统的关键部件,一系弹簧可以在垂直方向提供支撑并衰减振动,在牵引方向传递轮对导向力,具有体积小、质量轻、安装简单和免维护的优点[6-11]。

本工作以我公司某型一系弹簧产品为例,对其在制造过程中出现的粘接失效问题进行原因分析,并提出相应的解决措施。

1 研究对象

本研究一系弹簧应用于法国巴黎区域列车转向架,每个转向架安装4个一系弹簧(见图1),轴箱内侧为一系弹簧,外侧为钢弹簧。在使用过程中,一系弹簧提供垂向刚度,与钢弹簧共同承担垂向载荷,同时提供纵向牵引力,并起限位和配合起吊的作用。

与常规一系弹簧多采用易于成型的整圆结构不同,本研究一系弹簧结构(见图2)复杂,由芯轴1、芯轴2、橡胶、外套和定位销组成,其中硫化体由芯轴2、橡胶和外套构成,为满足不同的横纵向刚度,外套有2个对称的U形槽,其结构如图3所示。考虑防腐要求,外套端部设计有厚度为0.5 mm的包胶。

2 橡胶与金属粘接原理及粘接失效类型

2.1 粘接原理

本研究一系弹簧金属件(外套)前处理使用的胶粘剂为双涂型,双涂型胶粘剂的粘接原理如图4所示[12-13]。其中底涂胶粘剂(底胶)通过浸润金属表面后渗入到经过活化处理的金属表面的空隙和凹孔内,并排出界面上吸附的空气,与活化的金属表面充分接触,产生吸附作用和物理作用(也有部分种类的胶粘剂分子与金属表面分子发生化学反应而形成化学连接键);面涂胶粘剂(面胶)与橡胶之间则通过分子的相互扩散和交联作用实现粘接;胶粘剂和橡胶内部也发生一系列的化学反应,这些作用使得橡胶与金属成为一个牢固的连接体。

2.2 粘接失效类型

针对使用双涂型胶粘剂的橡胶-金属复合制品,常见的橡胶与金属粘接失效类型如下:

(1)金属与底胶间粘接失效,即M-C型失效;

(2)底胶与面胶间粘接失效,即C-C′型失效;

(3)橡胶与面胶间粘接失效,即R-C′型失效;

(4)混合型失效,即含以上2种或2种以上形式的失效。

对于M-C型粘接失效,其可能的主要原因是金属表面处理失效、胶粘剂选择不当或者是底胶涂胶工艺不当;对于C-C′型粘接失效,其可能的主要原因是胶粘剂选择不当或涂胶工艺不当;对于R-C′型粘接失效,其可能的主要原因是胶料成型性能差、面胶涂胶工艺不当、面胶与胶料交联反应速度不一致或硫化压力不足。

3 橡胶与金属粘接失效分析

3.1 粘接失效部位

本研究一系弹簧在制造过程中出现的橡胶与金属粘接失效部位主要集中在橡胶与外套粘接区域,如图5所示。粘接失效类型全部为橡胶与面胶不粘,即R-C′型粘接失效。这种粘接模式为假性粘接,产品硫化出模时这种失效并不直接表现出来,常在产品油漆前、表面喷砂处理后出现。

3.2 粘接失效原因

橡胶与外套粘接失效类型为R-C′型,粘接失效主要原因分析如下:胶料主体材料为异戊橡胶,所用配方为公司成熟配方,胶料成型性能已得到验证;跟踪产品前处理过程,涂胶工艺均严格按照操作规程进行,未出现异常情况;所用胶粘剂也在其他类橡胶-金属复合制品中使用,不存在面胶与胶料交联反应速度不一致的情况,因此,需要重点分析产品是否存在硫化压力不足的情况。

借助仿真分析软件Sigmasoft,对本研究一系弹簧严格按照实际尺寸建模,并对硫化注胶时胶料充模过程(见图6)进行分析。

从图6可以看出,硫化注胶时,胶料先充满整个型腔,然后进入外套端部和U形槽的薄层包胶处,最后流动到外套与模具间隙处。

胶料充模过程中压力分布如图7所示。

从图7可以看出,胶料后期进入的外套薄层包胶处压力明显较小,注胶和保压硫化时该边缘部位的薄层包胶存在压力小的情况。

分析模具的结构,因为外套端部整体包胶,注胶前外套悬空放入模具中,所以采用水平径向封胶。从模具放大图(图8)可以看出,模具与外套之间存在明显间隙。

采用该模具生产的产品,其外套四周存在较厚包胶,如图9所示。

从图9可以看出,外套与模具实际配合存在间隙,保压硫化时胶料在热膨胀力作用下一直向间隙流动,压力难以建立,从而导致硫化压力小。因此,可以判定产品外套出现粘接失效的直接原因为外套边缘硫化压力不足。

修改模具结构,去除外套与模具配合间隙并进行硫化压力计算,硫化压力分布如图10所示。

从图10可以看出,改进外套与模具配合后,在产品保压硫化时,外套边缘硫化压力与其余部位基本一致,说明改进外套和模具配合可有效增大硫化压力,有利于提高橡胶与金属粘接。

3.3 外套与模具配合改进

根据上述分析,本工作采取如下3种措施来改进外套与模具配合。

3.3.1 外套端部

通常情况下,为保证封胶效果,金属件上与封胶相关尺寸的公差不得大于0.1 mm。检测得出,外套垂向高度为119.5~119.6 mm,其公差符合封胶控制要求,故首先将外套封胶方式由原来的径向封胶改为垂向封胶,具体更改方式为在下模体与外套配合位置增加一圈过压(封胶)台阶,如图11所示。

3.3.2 U形槽底部和圆弧过渡处

模具与金属件配合过盈量为0.3~0.5 mm时,封胶效果较好。本研究一系弹簧垂向封胶的难点在于,在保证外套端部过盈量为0.3~0.5 mm的基础上,同时保证外套U形槽四周共6处圆弧过盈量至少为0.3 mm。按照外套上端面和U形槽底部高度方向过盈量一致的设计原则,模具圆弧半径分别设计为10.65和25.75 mm,如图12所示。

3.3.3 模具结构

分型面处泄压是因为两瓣模磨损导致配合间隙变大引起的,要彻底消除分型面处的粘接失效,需要对模具结构做较大改进,将原来的两瓣模结构改为整体模结构,使外套端面不再有分型面。原有的分型设计是为了保证U形槽处内扣模芯能顺利出模,修改设计后将该内扣模芯设计成小镶条,如图13所示。

从图13可以看出:小镶条与整体模芯分型面在外套端面包胶的中间位置,不影响整体式封胶台阶对外套端面的封胶效果;同时巧妙利用小镶条做为顶出结构,实现产品自动顶出,避免产品出模损坏。

改进后外套端面包胶结构如图14所示。

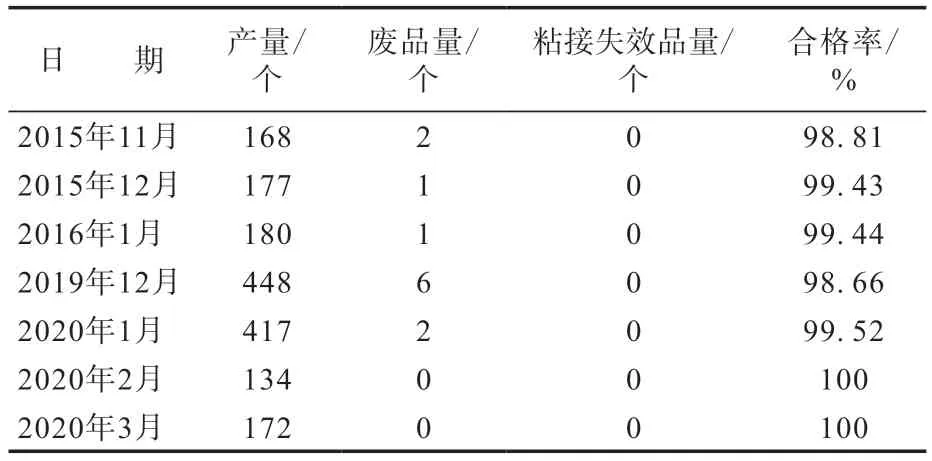

改进后一系弹簧批量生产产品合格率见表1。

表1 改进后一系弹簧批量生产产品合格率Tab.1 Batch production qualification rates of improved primary springs

从表1可以得出,采用3种改进措施以后,一系弹簧外套均粘接良好,产品生产连续,外观质量可控,彻底解决了一系弹簧橡胶与金属粘接失效的问题。

4 结语

随着粘接理论的发展,对橡胶-金属复合制品粘接失效原因的认知越来越深入,粘接失效原因分析逐渐系统化和标准化。以往对硫化压力小造成粘接失效多为定性分析,本研究借助硫化仿真技术,对模腔压力进行定量分析,以直观获得模腔压力大小,从而明确粘接失效原因,同时可快捷验证改进方案对硫化压力的提升情况,有利于解决因硫化压力小而导致的粘接失效问题。