丁腈橡胶耐磨密封制品的关键性能优化

2022-09-30祝孝天吕秀凤张保生郭春杰

祝孝天,吕秀凤,张保生,郭春杰

[1.株洲时代新材料科技股份有限公司,湖南 株洲 412007;2.博戈橡胶塑料(株洲)有限公司,湖南 株洲 412007;3.湖南弘辉科技有限公司,湖南 株洲 412007]

丁腈橡胶(NBR)具有优异的耐油性能及良好的物理性能和耐磨性能,其在工程机械橡胶制品领域应用广泛。迅速发展的现代工业希望NBR制品具有良好力学性能,同时对其耐磨性能提出了更高的要求[1-3]。

橡胶耐磨密封制品多选择NBR为主体材料,在工作过程中NBR密封制品依靠自身变形与输送缸形成摩擦副,防止密封物质泄漏,但压缩永久变形和磨损均会导致NBR密封制品性能下降。因此,开展NBR密封制品的关键性能研究具有重要的现实意义和实用价值[4-6]。研究[7-9]表明,对NBR密封制品进行表面处理和材料复合改性,可以改善NBR密封制品的耐磨性能。

本工作从胶料配方、表面处理和材料复合改性3个方面研究NBR耐磨密封制品的关键性能的影响因素,以有助于NBR密封制品的耐久性能改善。

1 实验

1.1 主要原材料

NBR,牌号1052M30,中国台湾南帝化学工业股份有限公司产品;4,4"-二硫代二吗啉(硫化剂DTDM),上海京海化工有限公司产品;抗磨聚氨酯涂料,天津市外星化工涂料有限公司产品;聚酯帘布,神马实业股份有限公司产品;粘胶纤维帘布,东莞市佳欣纺织有限公司产品。

1.2 主要设备与仪器

K-450型开炼机,宜兴阳昇机械有限公司产品;MDR2000型无转子硫化仪,美国阿尔法科技有限公司产品;HS100T-RTM-905型平板硫化机,佳鑫电子设备科技(深圳)有限公司产品;2.5 kN Zwicki型拉力机,德国ZwickRoell集团产品;digitest Ⅱ型硬度计、digi Rebound回弹测试仪和ABMⅡ型辊筒磨耗测试仪,德商博锐仪器(上海)有限公司产品;JZ-3026型压缩永久变形测试器,扬州市精卓试验机械厂产品;CREE-600型阿克隆磨耗测试仪,东莞科锐仪器科技有限公司产品;M2000型摩擦因数测试仪,济南普业机电技术有限公司产品。

1.3 试样制备

胶料按照常规混炼工艺在开炼机上进行混炼。混炼胶停放16 h后采用无转子硫化仪测试硫化特性。胶料采用平板硫化机硫化,硫化条件为160 ℃×t90。

1.4 性能测试

(1)硫化特性。硫化特性按照GB/T 16584—1996进行测试,测试温度为160 ℃。

(2)物理性能。邵尔A型硬度按照GB/T 531.1—2008进行测试;拉伸性能和撕裂强度分别按照GB/T 528—2009和GB/T 529—2008进行测试,拉伸速率均为500 mm·min-1;回弹值按照GB/T 1681—2009进行测试;压缩永久变形按照GB/T 7759.1—2015进行测试,压缩率为25%,试验条件为70 ℃×24 h。

(3)磨耗量和摩擦因数。DIN磨耗量按照GB/T 9867—2008进行测试;阿克隆磨耗量按照GB/T 1689—2014进行测试;摩擦因数按照GB/T 3960—2016进行测试,压力为196 N,圆环转速为200 r·min-1,试验时间为120 min,取试验最后20 min测试值的平均值。

2 结果与讨论

2.1 硫化体系对NBR胶料性能的影响

2.1.1 硫化剂DTDM用量的影响

硫化剂DTDM常在橡胶加工中被用作硫黄给予体使用,其分子结构式见图1。从硫化剂DTDM分子结构式可以看出,其在高温下可以分解出活性硫,并在硫化过程中形成以单硫键和双硫键为主的交联体系,使胶料获得良好的力学性能[10-12]。

图1 硫化剂DTDM分子结构式Fig.1 Molecular structure formula of vulcanizing agent DTDM

无硫硫化体系中硫化剂DTDM用量对NBR胶料硫化特性的影响见表1。

表1 硫化剂DTDM用量对NBR胶料硫化特性的影响Tab.1 Effect of vulcanizing agent DTDM amounts on vulcanization characteristics of NBR compounds

从表1可知,随着硫化剂DTDM用量的增大,NBR胶料的Fmax呈增大趋势,t10和t90呈延长趋势。这是由于随着硫化温度的升高以及硫化时间的延长,硫化剂DTDM逐步分解生成活性硫,硫化剂DTDM用量增大则可生成的活性硫增多,胶料的交联密度增大,但生成活性硫所需要的时间也延长。

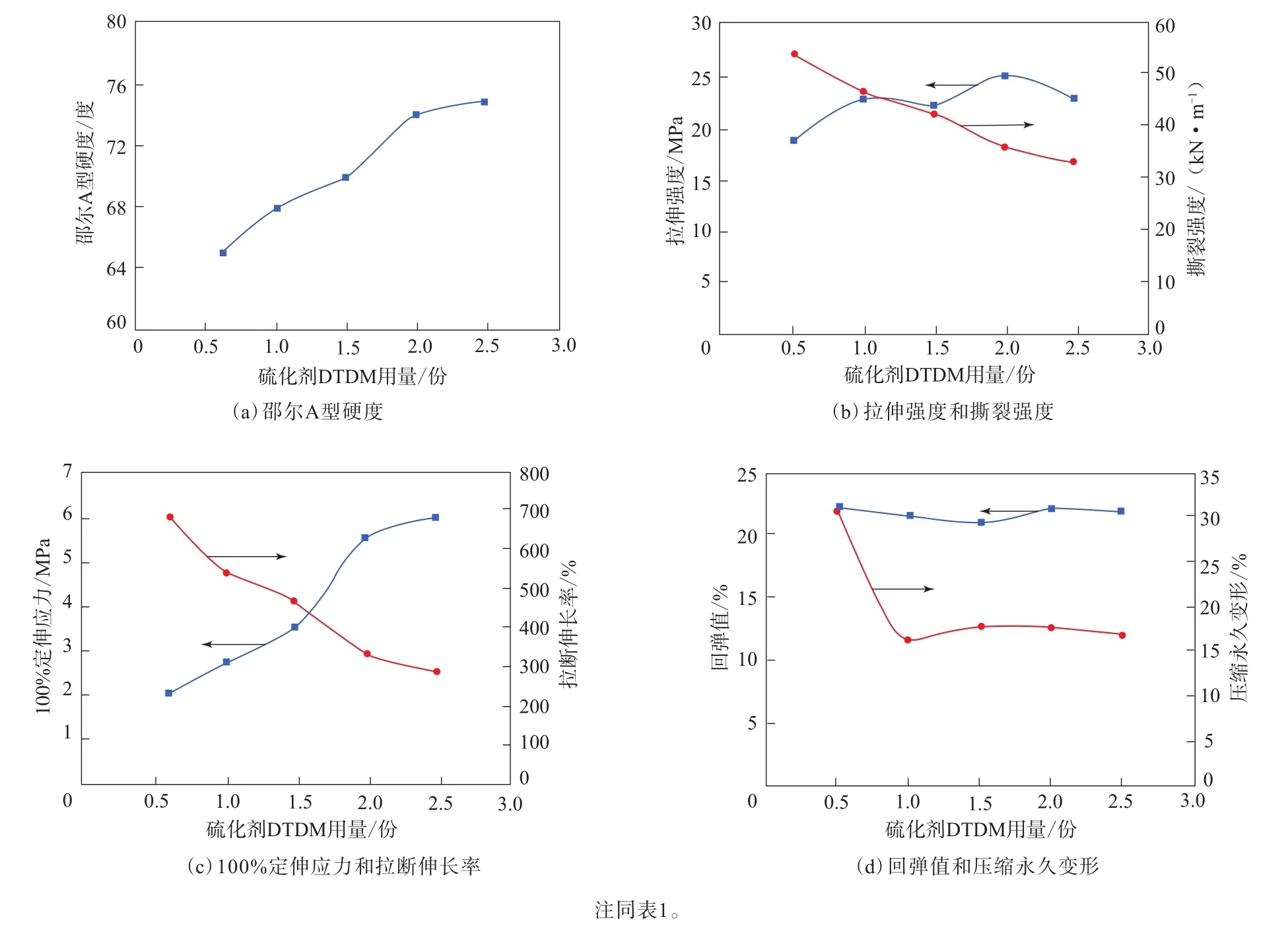

无硫硫化体系中硫化剂DTDM用量对NBR胶料物理性能的影响见图2。

由图2(a)—(c)可知,随着硫化剂DTDM用量的增大,NBR胶料的硬度、定伸应力和拉伸强度呈提高的趋势,这是由于硫化剂DTDM用量增大会增大胶料的交联密度,但也会使橡胶分子链的柔顺性和运动能力下降,造成胶料在较小的外力作用下发生断链,宏观上则体现为拉断伸长率和撕裂强度下降。

由图2(d)可知:随着硫化剂DTDM用量的增大,NBR胶料的压缩永久变形先迅速减小后略有增大,回弹值变化不大;当硫化剂DTDM用量为1份时,NBR胶料的压缩永久变形最小,为16%,这是由于适量添加硫化剂DTDM会在硫化过程中形成以单硫键和双硫键为主的交联体系(见表2)[13],而高键能的单硫键和双硫键的破坏与重组需要更多的能量,使得NBR胶料的压缩永久变形较小。

表2 硫化体系的配合与交联键构成特征对比Tab.2 Coordination of vulcanization systems and comparison of cross-linking bond composition characteristics

图2 硫化剂DTDM用量对NBR胶料物理性能的影响Fig.2 Effect of vulcanizing agent DTDM amounts on physical properties of NBR compounds

综合各方面性能,无硫硫化体系NBR胶料的适宜硫化剂DTDM用量为1.5份左右。

2.1.2 硫黄用量的影响

单独使用硫化剂DTDM作为硫化剂时NBR胶料的硫化速度慢,硫化剂DTDM与少量硫黄并用时既能提高NBR胶料的硫化速度,又能使NBR胶料具有更好的物理性能。在硫化剂DTDM用量为1.5份的无硫硫化体系中添加0~2份硫黄,研究硫黄用量对NBR胶料性能的影响。

硫黄用量对NBR胶料硫化特性的影响见表3。

从表3可知,随着硫黄用量的增大,NBR胶料的t10和t90逐渐缩短,Fmax逐渐增大。这是由于硫黄的加入会使NBR胶料在硫化初期获得较高的硫化速度,同时活性硫质量分数的增大会使NBR胶料的交联密度增大。

表3 硫黄用量对NBR胶料硫化特性的影响Tab.3 Effect of sulfur amounts on vulcanization characteristics of NBR compounds

硫黄用量对NBR胶料物理性能的影响见图3。

由图3可知:随着硫黄用量的增大,NBR胶料的撕裂强度下降,回弹值减小,压缩永久变形呈现先减小后增大的趋势;当硫黄用量为0.5份时,NBR胶料的压缩永久变形为8%,较无硫硫化体系NBR胶料大幅减小。分析认为:NBR胶料的撕裂强度下降是由于硫黄用量的增大提高了胶料的交联密度;回弹值减小是由于硫黄用量的增大使胶料中多硫键比例增大;压缩永久变形主要受双硫键影响,双硫键键能高,键角大,其比例增大使压缩永久变形减小,但胶料中多硫键比例较大时会导致硫-碳键(键能289 kJ·mol-1)较少、硫-硫键(键能268 kJ·mol-1)较多[13],压缩永久变形增大。

图3 硫黄用量对NBR胶料物理性能的影响Fig.3 Effect of sulfur amounts on physical properties of NBR compounds

当硫黄用量为0.5份时NBR胶料的综合性能更优,即NBR胶料的优化配方为:NBR 100,氧化锌 5,硬脂酸 1,炭黑N330 60,促进剂TBBS 1.5,硫化剂DTDM 1.5,硫黄 0.5。

采用NBR胶料优化配方进行后续试验。

2.2 表面处理对NBR胶料摩擦性能的影响

表面处理可以提高橡胶材料表面的光滑程度,改善耐磨性能。聚氨酯涂料与橡胶材料有很好的粘合性能,而聚氨酯分子间形成的氢键可以使聚氨酯漆膜具有耐磨性能、润滑性能和韧性[14-20],因此在NBR胶料表面喷涂抗磨聚氨酯涂料可以改善NBR胶料的耐磨性能,减小胶料的摩擦因数。本研究采用无水乙醇擦拭NBR胶料表面,30 min后在NBR胶料表面喷涂抗磨聚氨酯涂料,最后将NBR胶料于(180±5) ℃下烘烤5 min,室温下放置24 h。

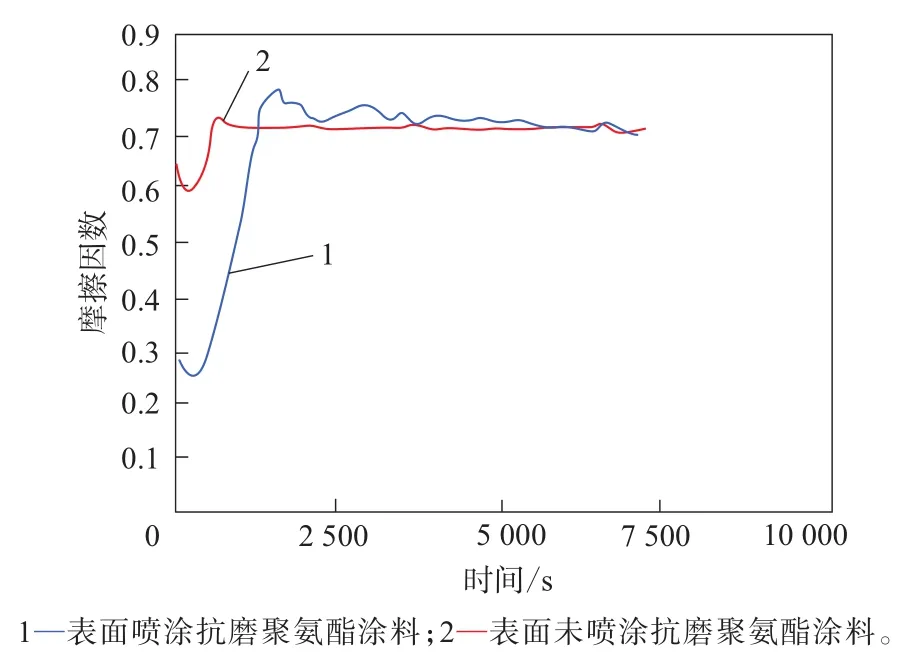

表4和图4示出了表面处理对NBR胶料摩擦性能的影响。

从表4可以看出,表面喷涂抗磨聚氨酯涂料对NBR胶料的DIN磨耗量与阿克隆磨耗量影响较小。

表4 表面处理对NBR胶料摩擦性能的影响Tab.4 Effect of surface treatment on friction properties of NBR compounds

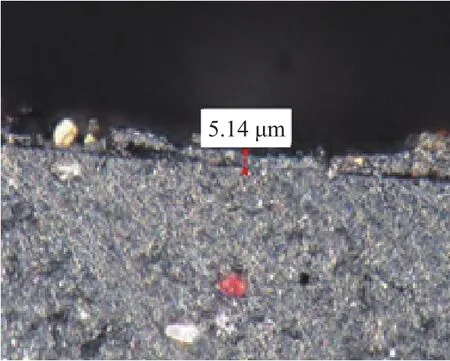

从图4可以看出,在摩擦因数测试初始阶段(0~1 200 s),表面喷涂抗磨聚氨酯涂料的NBR胶料的摩擦因数明显小于表面未喷涂抗磨聚氨酯涂料的NBR胶料,随着测试时间的延长,两种胶料的摩擦因数逐渐接近,经120 min测试结束后,表面未喷涂抗磨聚氨酯涂料的NBR胶料的摩擦因数均值(6 000~7 200 s)为0.748 7,表面喷涂抗磨聚氨酯涂料NBR胶料的摩擦因数均值为0.755 2。由此可见,喷涂抗磨聚氨酯涂料的表面处理方法对NBR胶料的最终摩擦因数影响较小,这是由于抗磨聚氨酯涂料覆盖在NBR胶料表面,仅有少量的聚氨酯与胶料发生反应而形成化学交联的抗磨层,这种抗磨层的厚度仅为5 μm左右(如图5所示),容易被摩擦损耗。在NBR胶料的摩擦因数测试初始阶段,聚氨酯分子之间形成的氢键可以使聚氨酯漆膜具有耐磨性能、润滑性能和韧性,抗磨聚氨酯涂料层可以减小NBR胶料的摩擦因数,而一旦抗磨层被磨损,表面喷涂抗磨聚氨酯涂料的NBR胶料的摩擦因数便与表面未喷涂抗磨聚氨酯涂料的NBR胶料一致。这也是表面喷涂抗磨聚氨酯涂料对NBR胶料的DIN磨耗量和阿克隆磨耗量影响较小的原因,但表面喷涂抗磨聚氨酯涂料的NBR胶料完成摩擦因数测试后未发生表面的破坏性损伤,如图6所示。

图4 NBR胶料的摩擦因数与时间的关系曲线Fig.4 Relationship curves between friction coefficients and time of NBR compounds

图5 NBR胶料的表面涂层厚度Fig.5 Surface coating thickness of NBR compound

图6 摩擦因数测试后NBR胶料的状态Fig.6 States of NBR compounds after friction factor test

因此,尽管表面喷涂抗磨聚氨酯涂料无法在本质上减小NBR胶料的摩擦因数,但在NBR耐磨密封制品表面喷涂抗磨聚氨酯涂料可以降低制品在装配初期发生磨损的风险。

2.3 材料复合改性对NBR胶料摩擦性能的影响

吴新国等[21]研究表明,织物的耐磨性能要优于橡胶材料,将NBR胶料与聚酯帘布或粘胶纤维帘布进行复合改性,将橡胶材料摩擦行为转化为帘布摩擦行为,可以提高橡胶密封制品的耐磨性能,减小摩擦因数。本试验将织物与NBR胶料压延制成覆胶帘布,再将覆胶帘布与NBR胶料粘合硫化,制得摩擦因数测试复合材料。

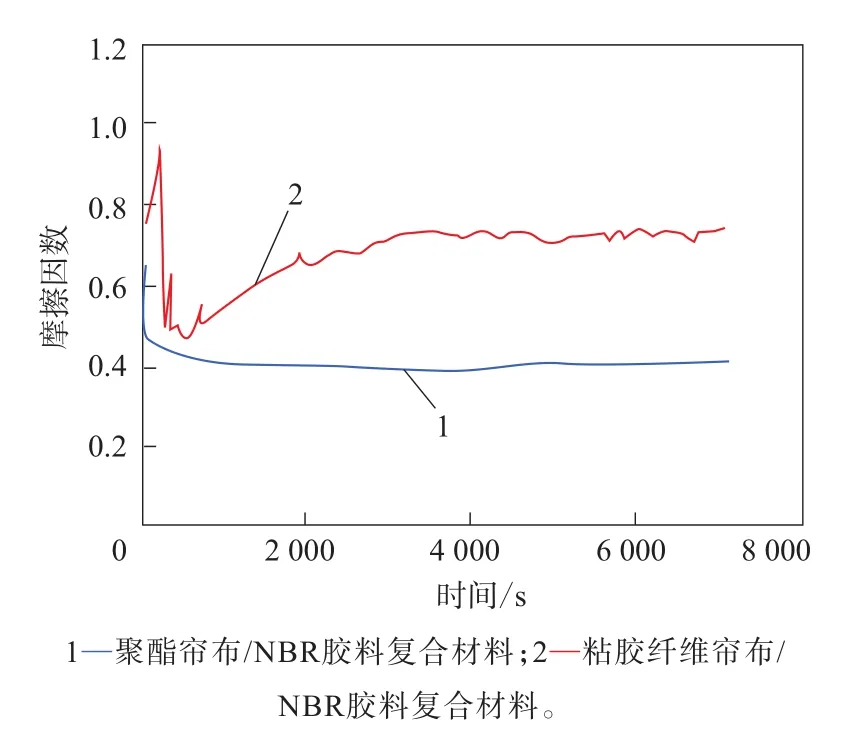

粘胶纤维帘布/NBR胶料和聚酯帘布/NBR胶料复合材料的摩擦因数如图7所示。

图7 帘布/NBR胶料复合材料的摩擦因数Fig.7 Friction coefficients of cord/NBR compound composites

由图7可知,聚酯帘布/NBR胶料复合材料和粘胶纤维帘布/NBR胶料复合材料的摩擦因数均小于NBR胶料或表面喷涂抗磨聚氨酯涂料的NBR胶料,其中聚酯帘布/NBR胶料复合材料的摩擦因数均值(6 000~7 200 s)为0.406 4,较粘胶纤维帘布/NBR胶料复合材料减小44.04%,较表面未喷涂抗磨聚氨酯涂料的NBR胶料减小45.72%。这是由于织物的摩擦因数小于橡胶材料,且聚酯帘布较粘胶纤维帘布的帘线密度更大、捻度更高、挺性更好、耐磨性能更优,因此聚酯帘布/NBR胶料复合材料的摩擦因数更小。

3 结论

(1)单独使用DTDM作为硫化剂时,NBR胶料的硫化时间较长,压缩永久变形较大;硫黄与硫化剂DTDM并用作硫化剂时,随着硫黄用量的增大,NBR胶料的硫化速度提高,交联密度增大,压缩永久变形先减小后增大。NBR胶料的优化配方为:NBR 100,氧化锌 5,硬脂酸 1,炭黑N330 60,促进剂TBBS 1.5,硫化剂DTDM 1.5,硫黄0.5。

(2)NBR胶料表面喷涂抗磨聚氨酯涂料无法在本质上减小其摩擦因数,但在NBR密封制品表面喷涂抗磨聚氨酯涂料可以降低制品在装配初期磨损的风险。

(3)NBR胶料与聚酯帘布或粘胶纤维帘布复合可以改善其耐磨性能,其中聚酯帘布/NBR胶料复合材料的摩擦因数更小,较粘胶纤维/NBR胶料复合材料减小44.04%,较表面未喷涂抗磨聚氨酯涂料的NBR胶料减小45.72%。