防护蜡碳数分布对轮胎胎侧胶性能的影响

2022-07-19张潇杨李海龙

张潇杨,李海龙,赵 菲*

[1.青岛科技大学 橡塑材料与工程教育部重点实验室,山东 青岛 266042;2.汉圣化工(抚顺)有限公司,辽宁抚顺 113004]

轮胎胎侧胶经常处于周期性屈挠变形状态,容易受到大气中氧、臭氧和紫外线的侵蚀,导致其化学结构发生变化,出现早期老化,缩短轮胎的使用寿命[1-5]。防护蜡是烷烃混合物,是硫化胶臭氧老化的有效防护助剂。由于防护蜡与橡胶的相容性差异,防护蜡在橡胶中达到其饱和溶解度后,过饱和部分会迁移到硫化胶表面形成蜡膜,阻止臭氧对硫化胶的攻击[6-11]。防护蜡的相对分子质量(碳数)、相对分子质量分布(碳数分布)及正构烷烃和异构烷烃占比会影响防护蜡的迁移能力、结晶能力及其与橡胶的粘附作用,从而影响其防护效果[12-14]。本工作主要研究防护蜡碳数分布对轮胎胎侧胶性能的影响。

1 实验

1.1 主要原材料

天然橡胶(NR),RSS1,印度尼西亚产品。顺丁橡胶(BR),牌号9000,中国石化齐鲁石化公司产品。炭黑N330,上海卡博特化工有限公司产品。防护蜡,牌号NG9349,NG3457F,NG9360,汉圣化工(抚顺)有限公司产品;牌号PW,市售品。

1.2 试验设备和仪器

XSM-500型密炼机,上海科创橡塑机械设备科技有限公司产品;X(S)K-160型双辊开炼机,上海橡塑机械有限公司产品;GC 7890B型气相色谱仪,安捷伦科技有限公司产品;50X~500X/BX51型偏光显微镜,日本奥林巴斯公司产品;MDR2000型无转子硫化仪,美国阿尔法科技有限公司产品;XLB型平板硫化机,青岛亚东橡机有限公司产品;GT-7O17-E型热空气老化试验箱,中国台湾高铁科技股份有限公司产品;Z005型万能电子拉力机,德国Zwick公司产品;JSM-7500F型透射电子显微镜(SEM),日本电子公司产品;SMZ-1500型体视显微镜,日本尼康公司产品。

1.3 配方

NR 40,BR 60,炭黑N330 52,氧化锌3,硬脂酸 2,防老剂4020/RD 3,防护蜡 2,环保芳烃油V700 5,硫黄/促进剂TBBS 1.8。

1.4 试样制备

胶料分两段混炼。一段混炼在密炼机中进行,密炼室初始温度为70 ℃,转子转速为80 r·min-1,混炼工艺为:加入NR和BR,混炼30 s后加入2/3炭黑、芳烃油和防护蜡等小料,混炼2.5 min后加入剩余1/3炭黑,混炼5 min后清扫,再混炼8 min,135 ℃排胶。二段混炼在开炼机上进行,开炼机辊温设为30 ℃,辊距调为1 mm,混炼工艺为:加入一段混炼胶,胶料包辊后加入促进剂TBBS和硫黄,吃料后左右2/3割刀各3次,辊距调至0.2 mm,打三角包、薄通5次,辊距调至1.8 mm,排气下片。

胶料在室温下停放16 h后在平板硫化机上硫化,硫化条件为160 ℃×t90(厚试样的硫化时间为t90+5 min),试样停放24 h后进行性能测试。

1.5 性能测试

采用气相色谱仪按照SH/T 0653—1998测试防护蜡的碳数分布及正构烷烃和异构烷烃质量比(分别为正构烷烃和异构烷烃质量占总烷烃质量比);采用偏光显微镜按照GB/T 24665—2009观察防护蜡的晶体形态;混炼胶的硫化特性按照GB/T 16584—1996进行测试;硫化胶的定伸应力、拉伸强度和拉断伸长率按照GB/T 528—2009进行测试,撕裂强度按照GB/T 529—2008进行测试,拉伸速率均为500 mm·min-1;硫化胶的耐热空气老化性能按照GB/T 3512—2014进行测试,耐臭氧老化性能按照GB/T 11206—2009进行测试;采用SEM观察硫化胶表面蜡膜的形态;采用体视显微镜按照GB/T 19863—2005观察臭氧老化后硫化胶表面的龟裂情况。

2 结果与讨论

2.1 防护蜡的碳数分布

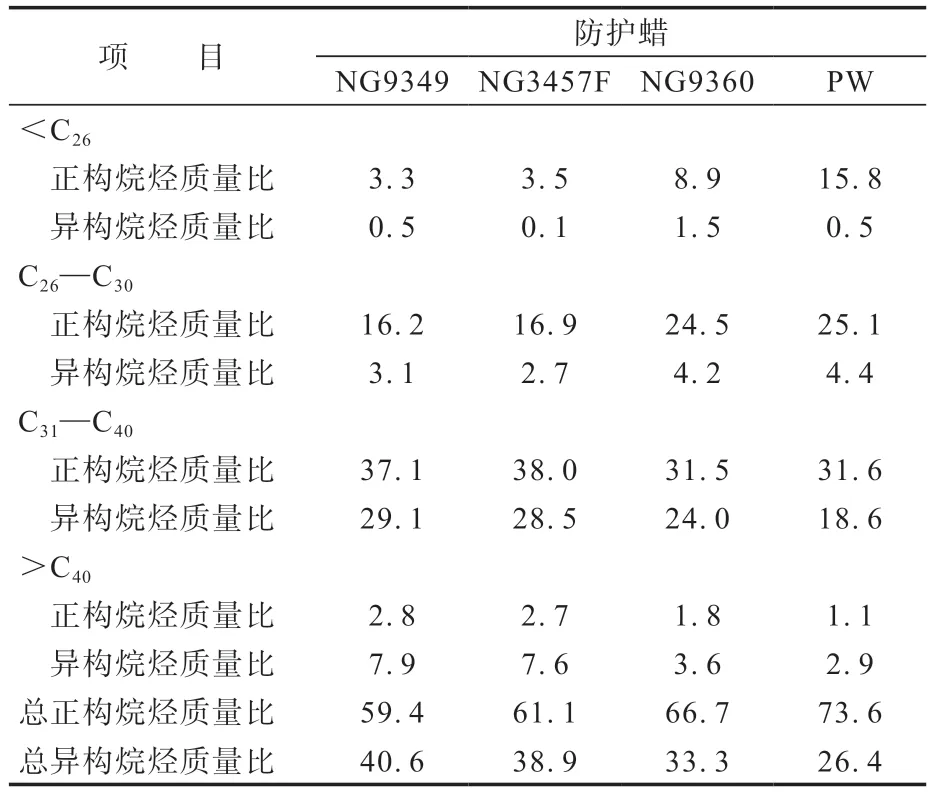

采用气相色谱法测试4种防护蜡的碳数分布(测试条件:冷柱头进样,柱流速 2.0 mL·min-1,初始温度 50 ℃,升温速率 10 ℃·min-1,升温至360 ℃保温20 min),4种防护蜡的碳数分布及正构和异构质量比分别如图1和表1所示。

表1 4种防护蜡的正构烷烃和异构烷烃质量比Tab.1 Mass proportions of normal paraffins and isomeric paraffins of four protective waxes %

从图1可以看出:4种防护蜡的碳数分布有差异,防护蜡NG9349和NG3457F的碳数分布相近,高碳数烷烃含量略大于低碳数烷烃含量,碳数分布对称性较好;防护蜡NG9360和PW的碳数分布对称性较差,低碳数烷烃含量明显大于高碳数烷烃含量,尤其是正构烷烃含量远大于异构烷烃含量。由此可以推断,防护蜡NG9360和PW由于低碳数烷烃含量和正构烷烃质量比大,结晶的速度较快,形成的晶粒更完整且更大;防护蜡NG9349和NG3457F因高碳数烷烃含量大和异构烷烃质量比增大,倾向于形成细密的微晶。

由表1可以看出,防护蜡NG9349和NG3457F的异构烷烃质量比为40%左右,NG9360的异构烷烃质量比为33.3%,PW的异构烷烃质量比最小,仅为26.4%。

图2所示为4种防护蜡的偏光显微镜照片。从图2可以看出,随着防护蜡的异构烷烃质量比增大,正构烷烃结晶性变差,烷烃结晶形态由大而完整的纤维状逐渐变化为针状,晶粒越来越小,越来越细密。

2.2 防护蜡对胎侧胶硫化特性的影响

添加不同防护蜡的胶料的硫化曲线如图3所示。

由图3可见,添加不同防护蜡的胶料的硫化曲线基本重合,说明防护蜡的碳数分布及正构烷烃和异构烷烃质量比对胶料的硫化特性没有明显影响。

2.3 防护蜡对胎侧胶物理性能的影响

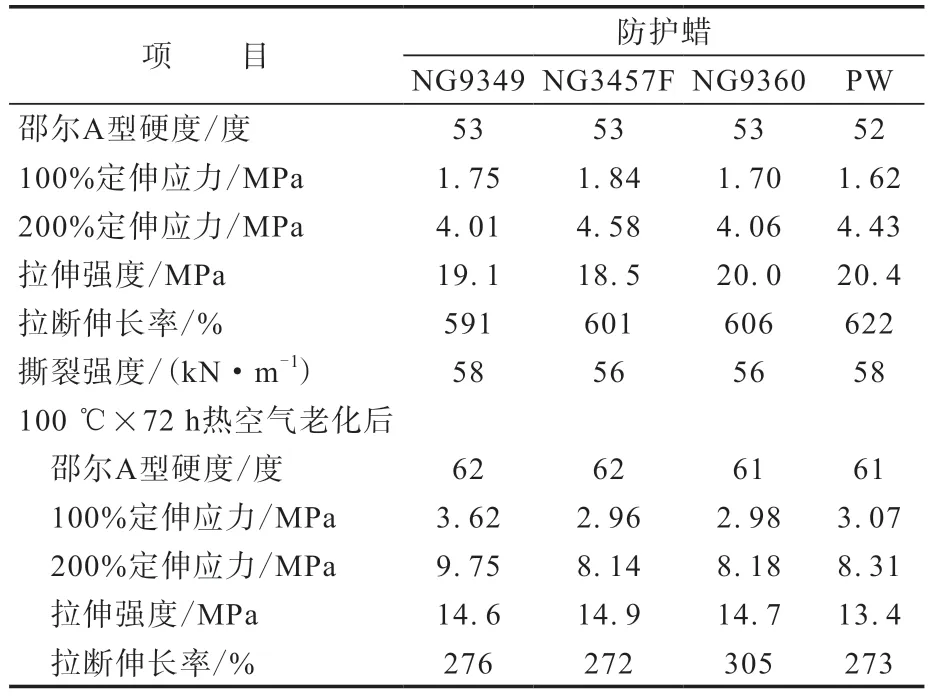

添加不同防护蜡的硫化胶的物理性能如表2所示。

由表2可以看出,随着防护蜡异构烷烃质量比的增大,热空气老化前硫化胶的硬度、拉伸强度、拉断伸长率和撕裂强度变化不大;与热空气老化前添加4种防护蜡的硫化胶相比,热空气老化后添加4种防护蜡的硫化胶的硬度和定伸应力均提高,拉伸强度和拉断伸长率均降低,热空气老化后添加4种防护蜡的硫化胶的各项性能变化幅度相差不大。这主要是因为在100 ℃热空气老化时,大部分防护蜡溶解在橡胶中,无法迁移到硫化胶表面形成蜡膜并起防护作用,因此防护蜡对硫化胶的耐热空气老化性能的影响不大。

表2 添加不同防护蜡的硫化胶的物理性能Tab.2 Physical properties of vulcanizates with different protective waxes

2.4 防护蜡对胎侧胶耐臭氧老化性能的影响

添加不同防护蜡的硫化胶在40℃下存放72 h后表面蜡膜的SEM照片如图4所示。

从图4可以看出,添加 防护 蜡NG9349 和NG3457F的硫化胶在40 ℃下存放72 h后表面形成的蜡膜较厚且布满硫化胶表面,添加防护蜡NG9360和PW的硫化胶在40 ℃下存放72 h后表面形成的蜡膜较稀疏。

在20%拉伸率、40 ℃、臭氧体积分数为100×10-8的条件下对添加不同防护蜡的硫化胶进行臭氧老化试验,用体视显微镜观察老化后硫化胶表面的龟裂情况,结果如图5所示。

从图5可以看出,添加防护蜡NG9349 和NG3457F的硫化胶表面无明显龟裂裂纹,而添加防护蜡NG9360和PW的硫化胶表面从边缘开始出现严重的龟裂裂纹,且添加防护蜡PW的硫化胶表面的裂纹更深。在较高温度(40 ℃)下,防护蜡中具有较大迁移速率的烷烃碳数为C32—C33,C30以下的烷烃组分几乎全部溶解在橡胶中从而失去保护能力。由图1可知,防护蜡NG9360和PW中C30以下的烷烃占比较大,这些低相对分子质量的烷烃在40 ℃时难以迁移到硫化胶表面起保护作用,即使有少部分烷烃迁移到硫化胶表面形成蜡膜,但因为其正构烷烃质量比大,蜡膜晶粒大且晶粒间空隙大,臭氧可从晶粒空隙进入而侵蚀硫化胶,从而使硫化胶表面产生较大的龟裂裂纹。由于防护蜡PW的正构烷烃质量比大于防护蜡NG9360,因此添加防护蜡PW的硫化胶表面的臭氧龟裂情况更为严重。

3 结论

(1)防护蜡中异构烷烃质量比增大时,烷烃分子链的不规整性增强,正构烷烃结晶性变差,烷烃结晶形态由大而完整的纤维状逐渐变化为针状,单个晶体尺寸越来越小,蜡膜越来越细密。

(2)防护蜡的碳数分布对胎侧胶的硫化特性和物理性能无明显影响。100 ℃×72 h热空气老化后添加4种防护蜡的胎侧胶的硬度和定伸应力提高,拉伸强度和拉断伸长率降低,防护蜡的碳数分布对胎侧胶的耐热空气老化性能影响很小。

(3)防护蜡NG9360和PW碳数分布对称性差,C30以下的低碳数烷烃含量大且异构烷烃质量比较小,在40 ℃下对臭氧老化的防护效果较差;防护蜡NG9349和NG3457F的碳数分布对称性较好,碳数分布峰值在C33左右,C30以下烷烃占比小,且异构烷烃质量比大,其在40 ℃下具有良好的臭氧老化防护效果。