汽车橡胶制品硫化过程简述

2020-04-07唐坤

唐坤

【摘要】随着橡胶制品在汽车上的利用率越来越高,且在整车NVH方面的贡献例如:悬置、车辆减震、整车密封条、谐振块等,在此特别针对橡胶制品的制造工艺(硫化)、硫化的定义、硫化的历程、硫化过程胶料的性能变化、硫化条件的确定、硫化的方法以及硫化的简单缺陷和可能导致的原因进行一个简述。

【关键词】汽车硫化过程参数参考

一、硫化概述

石油开采、石油炼制、合成(油品、炭黑、生胶、助剂)、按配方称量、密炼机初炼、开炼机补炼、冷却出片、硫化、橡胶零件、装配应用

二、硫化定义和作用

定义:在加热或辐照的条件下,胶料中的生胶与硫化剂发生化学反应,由线性结构的大分子交联成为立体网状结构的大分子,并使胶料的物理机械性能及其它性能隨之发生根本变化,这一过程称为硫化。

作用:通过硫化可以使具有塑性的半成品混炼胶变成具有弹性、低变形的硫化产品,使之具备优越的力学性能、耐热性、耐溶剂性、耐腐蚀性等性能,从而满足橡胶产品在各种工作状况下的使用要求。

硫化:是橡胶加工中的主要工艺之一,也是橡胶制品生产中的最后一道工序,在工业生产中,硫化交联反应一般在一定的温度、压力下经过一定时间来完成,这些统称为硫化条件。如何确定、保持这些条件是硫化工艺的主要控制点之一。

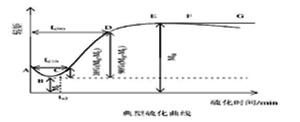

三、硫化的历程

AB段:胶料受热后粘性下降阶段

BC段:胶料开始交联至10%

AC段:焦烧阶段

CD段:胶料交联度达到90%

DE段:胶料交联度达到100%

CE段:热硫化阶段

EF段:平坦硫化阶段

FG段:过硫化阶段

A点转矩:反映胶料起始粘度

B点转矩:反映胶料在硫化温度下的粘度

E点转矩:与胶料硬度与定伸应力正相关,对应时间为理论正硫化时间。

tc10:胶料在硫化温度下加热至出现焦烧的时间,此时间后胶料不适应加工。

tc90:工艺上的正硫化时间,从D点到E点的时间段内均可视为正硫化时间。

CD段斜率:反映硫化速度,斜率越大硫化速度越快。

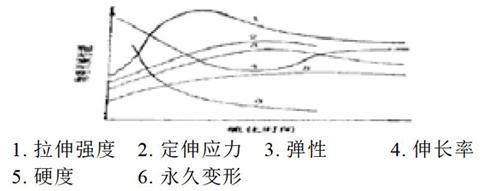

四、硫化过程中胶料性能变化

拉伸强度:软质橡胶拉伸强度变化如图,硬质橡胶拉伸强度降低后又复上升达到硬质胶的水平为止。

定伸应力:未硫化时线性分子间能够自由滑动,故定伸应力小,随着交联程度的上升移动所需要的力增加。

弹性:未硫化时分子产生的位移不可逆,交联后相对位置固定,产生复位倾向。

抗溶胀性:未硫化橡胶可以溶解至相应溶剂中,随着交联的增加抗溶胀性增加。

透气性:随交联程度的增加,气体在橡胶中通过的阻力增大,透气性减小。

耐热性:正硫化时橡胶的耐热性最好。

耐磨性:硫化开始后,耐磨性逐渐增加,到正硫化状态达到最高水平,欠硫或过硫均对耐磨性不利,但过硫状态影响较小。

1.拉伸强度2.定伸应力3.弹性4.伸长率

5.硬度6.永久变形

五、硫化的方法

1.硫化方法

室温硫化:室温硫化胶浆与腻子、薄膜浸渍制品、硅橡胶密封胶、胶黏剂等

热硫化:硫化罐硫化、个体硫化机硫化、常压热水硫化、平板硫化机硫化、连续硫化

胶管硫化:挤出胶管、前处理、硫化罐、后处理、成品

前处理:根据需要有安装硬芯、缠水包布、充水、包铅、包尼龙等操作。完成后将一批胶管放置于推车上送入硫化罐进行硫化。

后处理:包括以上操作的反向操作及修整、标记、铠装等操作。

2.硫化操作:① 检查推车进出硫化罐是否顺畅;② 通入蒸汽,检查蒸汽管路系统是否漏气,若无,将硫化罐预热至设定硫化温度;③ 装入需硫化的产品;④ 关闭罐盖,关闭安全销;⑤ 开动热风循环装置,通入压缩空气和蒸汽,达到设定的硫化压力;⑥ 达到设定的正硫化时间后,降压、排除热空气、取出产品。

3.模型制品硫化:混炼胶、预成型件、平板硫化机、注压机;预成型硫化操作:① 混炼胶停放、热炼后送入预成型机,制得预成型件,并停放;② 预成型件按照工艺要求装入模具型腔中;③ 排气、硫化;④ 取出制品;⑤ 去除模具上的废边,重复。

胶条制品:①混炼胶停放、热炼后制成一定宽度的胶条;②胶条喂入注压机进料口、预热、由注射筒挤入模具型腔;③排气、硫化;④取出制品;⑤去除模具上的废边,重复

六、硫化的简单缺陷和可能导致的原因:

裂口、缺料 、烂泡 、欠硫 、烫坏 、焦边 、气泡 、扒胶 、模脏 、分层;

缺陷可能产生的原因:工艺原因、材料原因、设备原因、工装原因、操作原因

【参考文献】

[1]浅谈硫化对橡胶性能的影响[J]. 姜兵. 科技资讯. 2010(09)

[2]橡胶硫化[M]. 化学工业出版社 , 翁国文编著, 2005