在不同温度柴油中浸泡的氢化丁腈橡胶硫化胶的使用寿命预测研究

2022-07-19张冬娜蔡雪华邵晓东

张冬娜,张 恒,张 兆,丁 楠,蔡雪华,邵晓东

(1.中国石油集团石油管工程技术研究院 石油管材及装备材料服役行为与结构安全国家重点实验室,陕西 西安 710072;2.西安向阳航天材料股份有限公司,陕西 西安 710075;3.陕西九州石油工程技术服务有限责任公司,陕西 西安 710075)

橡胶材料具有高弹性,广泛应用于密封领域。橡胶密封制品以柔性密封防止介质泄露,其通常在各种环境如高温以及油、水、气体等介质中使用,为了保证橡胶密封制品的使用性能,其在服役环境中的使用寿命预测非常必要。

橡胶材料的使用寿命预测通常是根据其使用过程中性能变化进行的[1-12]。目前橡胶材料的使用寿命预测方法主要有Dakin寿命推算法、曲线叠合法和数学模型等方法。为简化计算,针对油气田用橡胶材料,ISO 23936-2—2011[13]在附录D中提供了基于物理性能变化的橡胶材料的使用寿命预测方法。

本工作采用0#柴油(简称柴油)作为环境介质,分析氢化丁腈橡胶(HNBR)硫化胶在不同温度柴油中浸泡不同时间的性能变化,并根据性能参数进行HNBR硫化胶的使用寿命预测,以期为评价HNBR硫化胶在不同温度流体介质中的适应性和使用寿命提供一定的数据支持。

1 实验

1.1 原材料

HNBR,牌号2020,日本瑞翁公司产品;炭黑N330,山西恒大化工有限责任公司产品;硬脂酸,六和化工股份有限公司产品;增塑剂G8205,山东蓝帆化工有限公司产品;氧化锌,湖南水口山有色金属集团有限公司产品;防老剂445,广州励昕新材料科技有限公司产品;硫黄,珠海经济特区科茂橡塑材料有限公司产品;促进剂TMTD和促进剂MBT,鹤壁元昊新材料集团有限公司产品;柴油,市售品。

1.2 试验配方

HNBR 100,炭黑N330 70,氧化锌 5,硬脂酸 45,增塑剂 G8205 20,防老剂445 2,硫黄 0.5,促进剂TMTD 1.5,促进剂MBT 0.5

1.3 主要设备和仪器

HH-S型数显恒温油浴,天津鑫博得仪器有限公司产品;TIME-5420-A型邵氏硬度计,北京时代之峰科技有限公司产品;AGS-X-10 kN型电子拉伸试验机,日本岛津仪器有限公司产品;橡胶压缩永久变形器,中国石油集团石油管工程技术研究院自制产品。

1.4 试样制备和在柴油中浸泡

由西安向阳航天材料股份有限公司制备HNBR混炼胶及哑铃形和圆柱形HNBR硫化胶试样。哑铃形试样用于测试HNBR硫化胶的邵尔A型硬度和拉伸性能,圆柱形试样用于测试HNBR硫化胶的压缩永久变形。哑铃形试样悬挂于柴油中,试样与容器壁间和试样与试样间不发生接触,圆柱形试样自压缩起与压缩装置共同浸泡于柴油中。

HNBR硫化胶在不同温度的柴油中浸泡不同时间,对比和分析HNBR硫化胶的邵尔A型硬度、拉伸性能和压缩永久变形性能的变化。

1.5 测试分析

(1)邵尔A型硬度:采用邵氏硬度计按照GB/T 2411—2008《塑料和硬橡胶 使用硬度计测定压痕硬度(邵氏硬度)》测试。

(2)拉伸性能:采用电子拉伸试验机按照GB/T 528—2009《硫化橡胶或热塑性橡胶 拉伸应力应变性能的测定》测试。

(3)压缩永久变形:采用橡胶压缩永久变形器按照GB/T 7759.1—2015《硫化橡胶或热塑性橡胶压缩永久变形的测定 第1部分:在常温及高温条件下》测试,试样压缩率为25%。

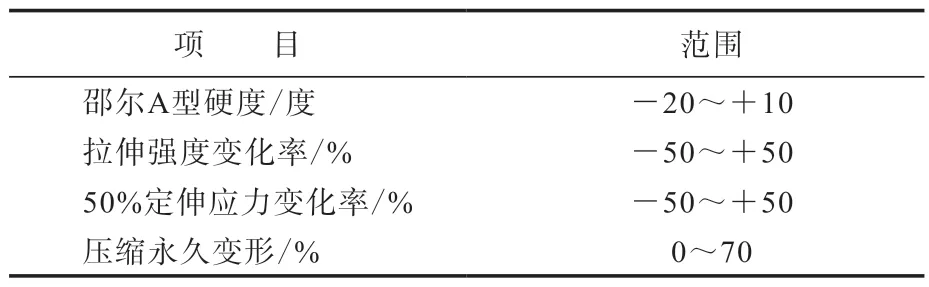

(4)老化后性能变化指标:ISO 23936-2—2011规定的邵尔A型硬度和拉伸强度变化指标以及根据参考文献[14-15]确定的压缩永久变形变化指标如表1所示。

表1 HNBR硫化胶老化后性能变化指标Tab.1 Perfomance change indexes of HNBR vulcanizates after aging

2 结果与讨论

2.1 HNBR硫化胶的物理性能变化

HNBR硫化胶在120,160和200 ℃的柴油中分别浸泡0,7,14和28 d,其邵尔A型硬度、拉伸强度、50%定伸应力和压缩永久变形性能变化如图1所示。

从图1可以看出,在不同温度柴油中浸泡不同时间,HNBR硫化胶的物理性能发生了较大变化。从图1(a)可以看出:在120和160 ℃柴油中随着浸泡时间的延长,HNBR硫化胶的邵尔A型硬度先减小后增大;在200 ℃柴油中随着浸泡时间的延长,HNBR硫化胶的邵尔A型硬度持续增大。从图1(b)和(c)可以看出,在不同温度柴油中随着浸泡时间的延长,HNBR硫化胶的拉伸强度总体呈减小趋势,50%定伸应力总体呈增大趋势[16-20]。

从图1(a)和(b)还可以看出:HNBR硫化胶在120和160 ℃柴油中浸泡初期,溶胀为性能主要影响因素,HNBR硫化胶的邵尔A型硬度和拉伸强度减小;随着浸泡时间的延长,HNBR硫化胶的溶胀达到平衡,交联反应为性能主要影响因素,HNBR硫化胶的邵尔A型硬度增大。HNBR硫化胶在200℃柴油中浸泡,在试验浸泡时间内,HNBR硫化胶的邵尔A型硬度持续增大;当浸泡时间超过7 d后,HNBR硫化胶的拉伸强度增大,即在200 ℃柴油中浸泡的HNBR硫化胶的交联反应明显强于在120和160 ℃柴油中浸泡的HNBR硫化胶,且其在更长的浸泡时间内,交联反应成为性能主要影响因素,其作用远大于溶胀作用。

从图1(c)还可以看出,在120,160和200 ℃柴油中浸泡初期,HNBR硫化胶的50%定伸应力变化不明显,随着浸泡时间的延长,交联反应增强,HNBR硫化胶的50%定伸应力增大。其中,在200℃柴油中浸泡14~28 d的HNBR硫化胶的拉断伸长率小于50%,因此其没有浸泡14~28 d的50%定伸应力数据。

从图1(d)可以看出,与邵尔A型硬度、拉伸强度、50%定伸应力变化不同,不同温度柴油中随着浸泡时间的延长,HNBR硫化胶的压缩永久变形持续增大。这是因为HNBR硫化胶试样在压缩装置中完成浸泡试验,试验过程中试样的上下表面不直接接触柴油,且由于压缩载荷的存在,试样的内外部产生一定的压力差,柴油进入试样的内部阻力增大,HNBR硫化胶的溶胀作用不明显,因此影响HNBR硫化胶的压缩永久变形的主要因素是橡胶分子链的断裂。随着浸泡时间的延长以及载荷的作用,HNBR硫化胶的交联网络结构被破坏,压缩永久变形逐渐增大。

由图1(a)—(d)进一步分析得出,当HNBR硫化胶浸泡至不同温度柴油中,随着浸泡时间的延长,HNBR硫化胶会发生溶胀和交联网络结构变化。交联网络结构变化包括橡胶分子链的活性基团发生进一步交联反应和较高温度下橡胶分子链发生断裂。也就是说,HNBR硫化胶浸泡至不同温度柴油中,溶胀、橡胶分子链交联和断裂在浸泡过程同时存在。

2.2 HNBR硫化胶的使用寿命预测

2.2.1 预测方法

对HNBR硫化胶的邵尔A型硬度、拉伸强度、50%定伸应力和压缩永久变形的分析表明,在不同温度柴油中浸泡的HNBR硫化胶,随着浸泡时间的延长,其物理性能发生较大变化。现根据HNBR硫化胶的以上4种性能变化,通过动力学曲线法对在不同温度柴油中浸泡的HNBR硫化胶的使用寿命进行预测。HNBR硫化胶性能的残余率(P)与老化温度(T)以及老化时间(t)符合式(1):

式中,K为老化速率常数,理想状态下可用阿伦尼乌斯方程[式(2)]计算。

式中,A为指前因子,E为表观活化能,R为摩尔气体常数。

按照ISO 23936-2—2011,首先计算在不同温度柴油中浸泡的HNBR硫化胶从性能初始变化至失效指标时所需的t。然后根据式(2),再结合式(1),将[ln(1/t)]与T-1进行拟合,得到t与T的关系曲线,可预测在一定温度柴油中浸泡的HNBR硫化胶的使用寿命。

2.2.2 采用邵尔A型硬度预测HNBR硫化胶的使用寿命

根据图1(a)分析可知,HNBR硫化胶在柴油中浸泡较短时间就达到溶胀平衡,当浸泡时间再延长,影响HNBR硫化胶的邵尔A型硬度的主要因素是交联反应。因此,选取HNBR硫化胶的邵尔A型硬度增大段的数据进行线性拟合。

HNBR硫化胶试样的初始邵尔A型硬度为74度,其增大20度即增幅为27%时,认为试样失效。在不同温度柴油中浸泡不同时间的HNBR硫化胶的邵尔A型硬度的拟合直线如图2所示。

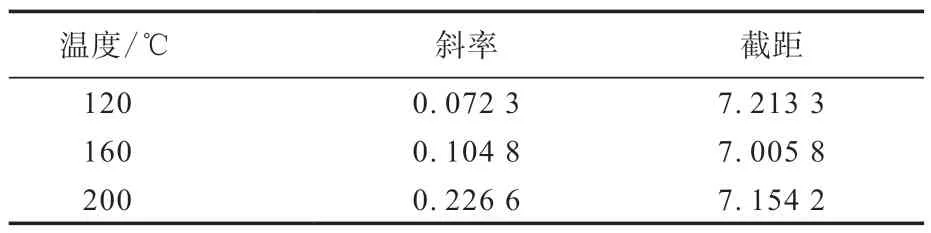

通过图2的拟合直线可计算出在不同温度柴油中浸泡的HNBR硫化胶的邵尔A型硬度增幅为27%时的老化时间,拟合直线的线性拟合参数(斜率及截距)如表2所示。

表2 在不同温度柴油中浸泡的HNBR硫化胶的邵尔A型硬度的线性拟合参数Tab.2 Linear fitting parameters of Shore A hardness of HNBR vulcanizates soaked in different temperature diesel oil

根据公式(2)将[ln(1/t)]与T-1进行拟合,拟合数据如表3所示,拟合直线方程为式(3),相关因数R2=0.709。

式中,x为T-1,y为ln(1/t)。

从表3可以看出,在120,160和200 ℃柴油中浸泡的HNBR硫化胶的邵尔A型硬度增幅为27%的老化时间分别为57,51和30 d。

表3 采用邵尔A型硬度预测的在不同温度柴油中浸泡的HNBR硫化胶的使用寿命Tab.3 Service lives of HNBR vulcanizates soaked in different temperature diesel oil predicted by shore A hardness

2.2.3 采用拉伸强度预测HNBR硫化胶的使用寿命

根据图1(b)的拉伸强度数据预测在柴油中浸泡的HNBR硫化胶的使用寿命,当HNBR硫化胶试样的拉伸强度下降率达到50%时,认为试样失效。需要说明的是,与在120和160 ℃柴油中浸泡的HNBR硫化胶的拉伸强度呈下降趋势不同,在200℃柴油中浸泡的HNBR硫化胶拉伸强度呈先下降后上升的趋势,且浸泡7 d时拉伸强度下降率已超过50%。因此,对在200 ℃柴油中浸泡的HNBR硫化胶仅选取其0和7 d的拉伸强度数据进行线性拟合。在不同温度柴油中浸泡不同时间的HNBR硫化胶的拉伸强度保持率拟合直线如图3所示。

通过图3的拟合直线可计算出不同温度柴油中浸泡的HNBR硫化胶的拉伸强度下降率为50%的老化时间,拟合直线的线性拟合参数如表4所示。

表4 在不同温度柴油中浸泡的HNBR硫化胶的拉伸强度保持率的线性拟合参数Tab.4 Linear fitting parameters of tensile strength retentions of HNBR vulcanizates soaked in different temperature diesel oil

根据公式(2)将[ln(1/t)]与T-1进行拟合,拟合数据如表5所示,拟合直线方程为式(4),相关因数R2=0.943。

从表5可以看出,在120和160 ℃柴油中浸泡的HNBR硫化胶的拉伸强度下降率为50%的老化时间分别为31和20 d。

表5 采用拉伸强度保持率预测的在不同温度柴油中浸泡的HNBR硫化胶的使用寿命Tab.5 Service lives of HNBR vulcanizates soaked in different temperature diesel oil predicted by tensile strength retentions

2.2.4 采用50%定伸应力预测HNBR硫化胶的使用寿命

ISO 23936-2—2011还指出橡胶材料的拉伸性能中,50%定伸应力是常用的力学性能参数,50%定伸应力可以反映橡胶材料的交联密度和交联网络结构,从而表征橡胶材料的老化程度[13]。故除拉伸强度外,还可通过50%定伸应力对在柴油中浸泡的HNBR硫化胶使用寿命预测。当HNBR硫化胶试样的50%定伸应力下降率为50%时,认为试样失效。在不同温度柴油中浸泡不同时间的HNBR硫化胶的50%定伸应力拟合直线如图4所示,拟合直线的线性拟合参数如表6所示。

表6 在不同温度柴油中浸泡的HNBR硫化胶的50%定伸应力的线性拟合参数Tab.6 Linear fitting parameters of moduli at 50% elongation of HNBR vulcanizates soaked in different temperature diesel oil

根据式(2)将[ln(1/t)]与T-1进行拟合,拟合数据如表7所示,拟合直线方程为式(5),相关因数R2=0.845。

从表7可以看出,在120,160和200 ℃柴油中浸泡的HNBR硫化胶的50%定伸应力下降率为50%时老化时间分别为58,42和19 d。

表7 采用50%定伸应力预测的在不同温度柴油中浸泡的HNBR硫化胶的使用寿命Tab.7 Service lives of HNBR vulcanizates soaked in different temperature diesel oil predicted by moduli at 50% elongation

2.2.5 采用压缩永久变形预测HNBR硫化胶的使用寿命

根据图1(d)的压缩永久变形数据预测在柴油中浸泡的HNBR硫化胶的使用寿命。当HNBR硫化胶试样的压缩永久变形增幅为70%时,认为试样失效。在不同温度柴油中浸泡不同时间的HNBR硫化胶的压缩永久变形拟合直线如图5所示,拟合直线的线性拟合参数如表8所示。

表8 在不同温度柴油中浸泡的HNBR硫化胶的压缩永久变形的线性拟合参数Tab.8 Linear fitting parameters of compression sets of HNBR vulcanizates soaked in different temperature diesel oil

根据公式(2)将[ln(1/t)]与T-1进行拟合,拟合数据如表9所示,拟合直线方程为式(6),相关因数R2=0.543。

表9 采用压缩永久变形预测的在不同温度柴油中浸泡的HNBR硫化胶的使用寿命Tab.9 Service lives of HNBR vulcanizates soaked in different temperature diesel oil predicted by compression sets

从表9可以看出,在120,160和200 ℃柴油中浸泡的HNBR硫化胶的压缩永久变形增幅为70%的老化时间分别为32,30和18 d。

2.2.6 预测50和80 °C下HNBR硫化胶的使用寿命

采用不同性能参数的使用寿命预测方程,计算在50和80 ℃柴油中浸泡的HNBR的使用寿命,如表10所示。

从表10可看出,使用不同性能参数对应的失效指标计算出的在柴油中浸泡的HNBR硫化胶的使用寿命存在一定差异。与邵尔A型硬度、拉伸性能预测的使用寿命相比,压缩永久变形预测的使用寿命最短。这是由于压缩永久变形试验不仅采用了HNBR硫化胶服役的环境介质,同时模拟了其服役的受力状态,即HNBR硫化胶受到了环境和载荷的双重作用,故压缩永久变形试验最能够反映HNBR硫化胶真实的服役状态。

表10 在50和80 ℃柴油中浸泡的HNBR硫化胶的使用寿命预测Tab.10 Service life prediction of HNBR vulcanizates soaked in 50 and 80 ℃ diesel oil

3 结论

(1)采用不同性能参数预测在柴油中浸泡的HNBR硫化胶的使用寿命。结果表明,采用不同性能参数预测的HNBR硫化胶使用寿命不同。其中,采用邵尔A型硬度、拉伸强度和50%定伸应力预测的HNBR硫化胶的使用寿命较长;采用压缩永久变形预测的HNBR硫化胶的使用寿命最短,这是因为后者预测时考虑了HNBR硫化胶的环境和载荷的双重作用。

(2)鉴于HNBR硫化胶的不同性能参数预测的使用寿命相差很大,故进行橡胶材料的使用寿命预测时,一方面要考虑橡胶材料服役的环境介质,另一方面还要考虑橡胶材料服役的受力状态。