增粘剂在泡沫铝孔泡稳定成形机制研究现状*

2022-07-08马浩源张均闪安钰坤

马浩源,张均闪,安钰坤,2

(1.山东理工大学 机械工程学院,山东 淄博 255000:2.山东鸿宇风机有限公司,山东 淄博 255000)

0 引 言

区别于传统的致密材料,多孔材料[1-2]其表面以及内部充斥着大量球体或类球体的孔泡并且规则排布,是基体与孔洞复合而成。根据孔洞之间的连通状态,泡沫铝可分为开孔泡沫铝[3-4]和闭孔泡沫铝[5-6],如图1所示。开孔泡沫铝孔洞之间相互贯通,可作为催化、过滤材料。闭孔泡沫铝孔洞之间存在胞壁或者Plateau Border,每个孔洞皆相互独立且被铝基合金基体包围,常作为功能性材料。

图1 泡沫铝:(a)开孔,(b)闭孔Fig 1 Aluminum foam

泡沫铝内部大量规则排布的孔泡使其具备卓尔不群的特性,优势[7-11]如下:轻量化、吸声降噪、减震吸能、电磁屏蔽、阻尼、隔热等。泡沫铝由于其优越的性能和特殊的结构,广泛应用于轨道交通、航空航天、汽车、家居装饰、军事装备等领域[12-13]。闭孔泡沫铝的制备方法有粉末冶金法、注气发泡法、熔体发泡法、中空球法等[14-17]。根据斯托克斯公式[18]和液膜厚度减薄速度公式[19]可知,发泡过程中无泡层的产生和单孔泡内液膜的减薄过程都受粘度的影响。而纯铝熔体的粘度较低,因此有必要对泡沫铝制备过程中铝熔体的增粘过程进行深入研究分析。

在制备泡沫铝复合材料的过程中,需要加入一定量的增粘剂用来增加铝熔体的粘度。如果铝熔体的粘度过低,削弱了对气体上升的阻碍作用,发泡剂受热分解产生的气体易从铝熔体表面逸出。如果铝熔体的粘度过大,充分搅拌铝熔体的难度也随之增大,导致发泡剂不能在铝熔体内部均匀分散,对孔隙结构和孔泡形貌产生恶劣的影响。所以,控制铝基合金熔体的粘度在一个合适的区间就格外重要。铝熔体的增粘方式主要有以下几种:(1)添加Ca、Mg等合金元素,(2)添加熔点高的陶瓷颗粒相,(3)添加长径比大、强度高、韧性好的纤维相,(4)添加力学性能优异片层状的石墨烯,(5)添加碳酸盐类物质(CaCO3、MgCO3、白云石、菱镁矿等)。本文将针对不同类型增粘剂以具有代表性的物质分别展开论述,并阐述相应的增粘机理以及国内外研究现状。

1 合金元素增粘

1.1 金属Ca增粘

铝合金熔体内部添加合金元素Ca,在高温下金属Ca和Al会与卷入空气中的氧气发生氧化反应生成CaO和Al2O3,产生混合氧化物;更多的是金属Ca和Al两者之间形成金属间化合物(CaAl2、CaAl4),铝熔体粘度能得到提高的主要原因就是金属间化合物的生成。金属间化合物与铝熔体之间润湿良好,既容易分散在熔体中起到增粘作用,也能被铝熔体包裹起到聚集铝液的作用。由于金属Ca对铝熔体良好的增粘效果,是制备泡沫铝最常用的增粘剂,而且添加较少的量就能很好增粘铝熔体。值得注意的是金属间化合物容易被氧化成复合氧化物(Ca3Al2O6),合理的搅拌、保温时间是需要考虑的,保证铝熔体中含有较多的金属间化合物,才能使铝熔体的粘度达到理想的要求。Nayebi等[20]通过添加不同含量的金属Ca研究了其增粘机理:在低Ca条件下,生成Al2O3以及Ca3Al2O6纳米颗粒,不仅作为异质形核点有利于孔泡的产生,还提高了铝熔体的表观粘度,有利于孔泡的稳定;在较高的Ca含量的条件下,生成较多的脆性氧化物,虽然熔体的表观粘度得到提升,但容易充当应力集中的位置导致脆性断裂,添加不同Ca含量的Al-Ca合金TEM图如图2所示,以及不同Ca含量的孔泡稳定机理如图3所示。Cheng等[21]研究发现制备孔径小的泡沫铝需要添加更多的金属Ca,并且增粘的作用不是防止产生的气体从铝熔体中逸出,而是防止液膜减薄造成的气泡破裂与合并。Kumari等[22]发现在添加金属Ca可改善增强相与基体之间的润湿,促进颗粒进入基体,从而更好的起到增粘作用,是一种良好的润湿促进剂。Elahi等[23]研究了Al-Ca合金搅拌过程和搅拌后铝熔体粘度的变化,研究发现搅拌过程中产生的氧化物在剪切力的作用下会细化为更小的尺寸,增强了阻碍铝熔体流动的作用;搅拌之后由于氧化物的团聚和颗粒聚集,其粘度会慢慢下降直至未搅拌之前。Wang等[24]通过在AlSi12合金中添加纯Ca、CaAl75两种不同的增粘剂制备泡沫铝复合材料,探究孔泡结构以及发泡过程,研究发现Al2Si2Ca和CaAl4作为第二相有利于孔泡的稳定,但纯Ca和CaAl75做为增粘剂制备泡沫铝的差异来源于第二相的分布和含量;孔泡的形成、生长、破裂合并都会引起第二相的移动和分散,从而对孔泡的稳定性产生影响。

图2 Al-Ca合金TEM图[20]:(a)低Ca时生成较少的Al2O3和Ca3Al2O6增粘熔体,(b)高Ca时产生较多Al2O3和Ca3Al2O6脆性增加Fig 2 TEM image of Al-Ca alloy[20]

图3 孔泡稳定机理[20]:(a)低Ca ,(b)高CaFig 3 Mechanism of bubble stabilization[20]

1.2 金属Mg增粘

在高温下金属Mg和Al与卷入的空气接触很容易被氧化,生成MgO和Al2O3。部分MgO和Al2O3在高温下会反应生成复合氧化物(MgAl2O4)。金属Mg化学性质比金属Al要活泼,会溶解熔体中部分Al2O3颗粒,从而促进铝基合金熔体中产生更多的氧化物和复合氧化物。在高温的条件下,金属Mg和Al会发生以下反应:

2Mg(s)+O2(g)→2MgO(s)

(1)

4Al(l)+3O2(g)→2Al2O3(s)

(2)

3Mg(s)+Al2O3(s)→2Al(l)+3MgO(s)

(3)

MgO(s)+Al2O3(s)→MgA12O4(s)

(4)

金属Mg和Al会生成金属间化合物(Mg5Al8、Mg17Al12)。在熔体内部生成的金属氧化物、复合氧化物、金属间化合物的共同作用下,铝熔体的粘度得到增大。Luo等[25]通过研究发现添加合金元素Mg之后,大量金属间化合物被氧化生成MgA12O4,复合氧化物的生成导致铝熔体的表观粘度进一步增加、表面张力降低,还会改变泡沫铝的孔隙结构。Lu等[26]通过研究发现添加合金元素Mg会生成MgA12O4,广泛分布在胞壁与Plateau Border,并且MgA12O4与铝熔体润湿性良好从而聚集铝液,阻碍重力排液和毛细作用,从而增加铝熔体的粘度。Guo等[27]通过粉末冶金法研究了在AlSi7合金中添加2%、4%、6%(质量分数)Mg制备成泡沫铝复合材料,加入的Mg与Al2O3以及Si发生反应,生成与铝熔体能良好润湿的MgA12O4和Mg2Si相,均匀分散在熔体内增粘铝熔体,显著降低毛细作用和重力排液作用对泡沫铝产生的不良影响,大幅度提高孔泡在熔体内的稳定性;合金元素Mg的加入,固体夹杂明显减少,内壁变得更光滑,铝硅合金加Mg前后的Plateau Border形貌对比,如图4所示。

图4 Plateau Border形貌与孔泡稳定机制示意图[27]:(a) Al-Si7合金,(b) Al-Si7-Mg4合金Fig 4 Morphology of Plateau Border and schematic diagram of bubble stabilization mechanism[27]

2 颗粒相增粘

增强泡沫铝的颗粒相通常有氧化物(Al2O3、MgA12O4、莫来石等)、碳化物(SiC、B4C、TiC等)、硼化物(TiB2、CrB2、ZrB2等)以及混合物(粉煤灰等)。高熔点的颗粒相不仅可以直接加入到铝基合金熔体中,还可以通过化学反应在铝基合金熔体内部原位生成[28-31]。直接加入陶瓷颗粒时与铝基合金熔体之间面临润湿性、界面反应、均匀分散等问题,本文将深入这些问题并逐个探讨。

2.1 SiC颗粒增粘

SiC颗粒表面含有一定量的SiO2相,铝熔体能在一定程度上与该相润湿,从而部分包裹住SiC。在高温下,SiO2会与铝熔体发生反应:

3SiO2(s)+4Al(l)→3Si(s)+2Al3O2(s)

(5)

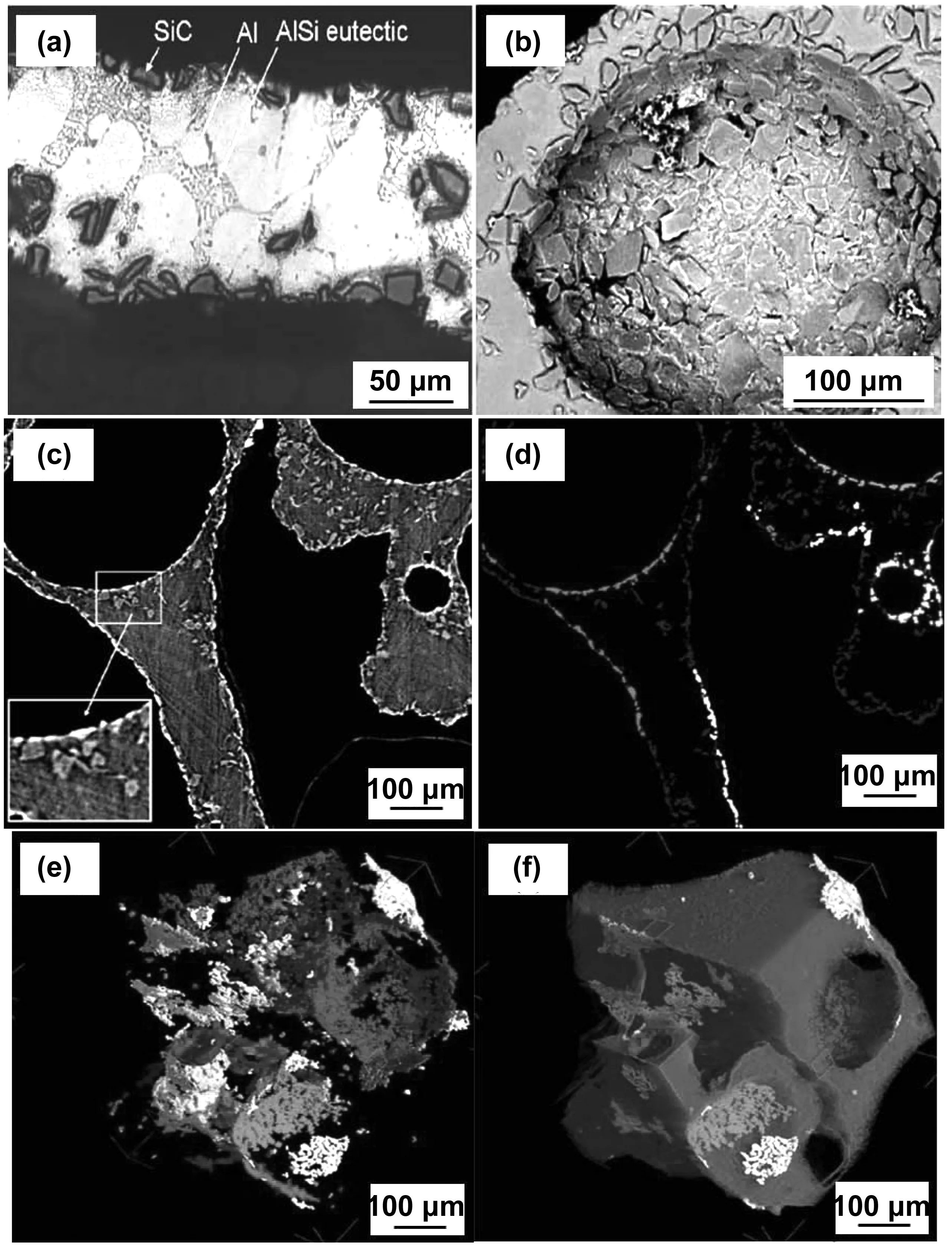

SiO2相与铝熔体之间的界面反应降低了气液界面的表面能和润湿角,促进SiC颗粒与铝熔体之间的润湿,使SiC颗粒更容易进入铝熔体内部。因此,使用SiC陶瓷颗粒进行增粘铝基合金熔体具有良好的增粘效果,表观粘度的增加对气泡的稳定具有积极作用。Haibel等[32]以Al-10%Si-1%Mg(质量分数)合金为基体、0.5%TiH2(质量分数)为发泡剂、10%SiC(体积分数)为增粘剂制备泡沫铝复合材料,通过显微图可以看出SiC颗粒主要分布在气液界面处,如图5(a)、(b)所示;利用断层扫描技术和定量三维图像对于SiC颗粒的连通性分析,研究发现气液界面处存在相互独立的粒子群,分别用不同的灰度标出如图5所示;SiC颗粒之间的相互作用可以产生防止金属薄膜破裂所需的表面弹性,位于液膜上的SiC颗粒可以通过增加表观粘度来促进孔泡的稳定。Du等[33]研究发现引入纳米SiC颗粒可作为异质形核点,有利于气泡非均质形核;纳米SiC颗粒在机械搅拌的过程中进入熔体内部,阻碍熔体的流动、减缓排液作用,从而提高熔体的粘度;随着孔泡的长大,附着在气液界面上的纳米SiC颗粒会阻碍界面的移动和孔泡的合并,从而获得均匀的孔隙结构。Hosseini等[34]通过添加0.75%(质量分数)纳米SiC颗粒并以粉末冶金的方式制备出泡沫铝复合材料,研究发现在发泡过程中,颗粒的大小、几何形状、润湿性以及界面上力的平衡都会对颗粒的位置有影响;在添加一定比例颗粒的情况下,相较于常用的SiC颗粒,纳米SiC颗粒的加入导致在气液界面处存在更多的颗粒,阻碍液膜的减薄速率、增加了胞壁和Plateau Border的厚度、提高了液膜的稳定性。Heim等[35]通过同步X射线透射技术跟踪液膜中SiC颗粒的流动,实验结果证明只添加SiC颗粒没有氧气无法产生稳定的孔泡,卷入部分空气形成氧化层会覆盖SiC颗粒表面并将其推入金属中从而有利于稳定气泡。

图5 SiC颗粒相增强泡沫铝[32]:(a)(b)SEM图,(c)二维切片,(d)(e)(f)相互独立的粒子群Fig 5 SiC particle phase reinforced aluminum foam[32]

2.2 Al2O3颗粒增粘

Al2O3颗粒与铝熔体润湿性差、密度相差大,在熔体内部容易产生偏聚现象。通过采用预热、球磨、添加合金元素和机械搅拌等方法,改善颗粒与熔体间的润湿性,且Al2O3颗粒本身比较细小易随着铝熔体流动,从而在铝熔体中均匀分散。添加润湿促进剂合金元素Mg之后,会促进Al2O3颗粒与铝熔体的润湿,使颗粒更容易进入熔体内部。添加的Al2O3颗粒在发泡过程中扮演着异质形核点的作用,有利于孔泡的产生。随着气泡的长大,附着在气液界面处的Al2O3颗粒降低了气液界面的界面能和表面张力,减缓了重力和毛细作用产生的析液,从而提高了生成孔泡的稳定性。Daoud 等[36]利用熔体发泡法通过添加不同体积分数的Al2O3颗粒,成功制备出孔隙结构均匀的泡沫铝复合材料,研究发现Al2O3颗粒体积分数越高,熔体的表观粘度增大,有助于提高孔泡的稳定性,从而孔泡生长到更大的尺寸不会坍塌或破裂;而且熔体表观粘度的增加减缓了析液作用,液膜内滞留了更多的铝熔体,胞壁的厚度有所增加。Wang等[37]以Al2O3颗粒为增粘剂通过注气发泡法制备泡沫铝复合材料,研究发现添加的Al2O3颗粒达到某一临界质量百分比时才能对孔泡具有稳定作用,且添加过量的颗粒则会对孔泡的稳定性产生不利的影响。McLeod等[38]研究发现铝合金中如果含有足够的合金元素镁,不仅生成可以增加熔体粘度的MgO细微颗粒,而且还会在添加的Al2O3颗粒表面会生成一定量的铝镁尖晶石晶体,改善了颗粒与铝熔体的润湿,使颗粒容易进入熔体内部中,阻碍铝熔体的流动、增加熔体的表观粘度,提高孔泡的稳定性,避免孔泡的破裂与合并。

2.3 TiB2颗粒增粘

TiB2颗粒不与铝熔体反应,避免了在界面处形成脆性产物,是一种优秀的增强材料。Kennedy等[39]向Al-TiH2混合粉末中添加TiB2颗粒,通过粉末冶金的方式制备出泡沫铝复合材料,通过纯铝泡沫铝与添加TiB2颗粒泡沫铝的对比,研究发现添加TiB2颗粒抑制了孔泡的长大、减缓重力作用下熔体的向下流动,从而泡沫铝内部存在着大量微泡。Bhogi等[40]在Al-5%TiB2(体积分数)熔体中添加不同含量的合金元素镁,且镁不与TiB2颗粒反应,研究发现镁的加入通过形成MgO和MgAl2O4来提高粘度,并附着在气液界面处,减轻排液、起到增加孔泡稳定性的作用。Atturan等[41]通过熔体发泡法制备了颗粒均匀分布的A357-TiB2泡沫铝复合材料,研究发现在气液界面处均匀分散的TiB2颗粒改变了液膜局部的曲率半径,从而减缓毛细作用造成的排液,减缓了液膜的减薄速率,孔泡的稳定性得到提高。

2.4 粉煤灰增粘

粉煤灰是多种相并存的混合物,在试验前要进行预处理,避免颗粒的团聚和上浮,有利于粉煤灰和铝熔体的均匀复合。通过清洗烘干、加热、涂覆金属层、超声处理、表面改性等方式,起到去除颗粒表面吸附的气体等杂质、改善颗粒与熔体之间的润湿性、促进铝液对颗粒的包裹性,从而起到良好的增粘作用,最终制备出泡沫铝复合材料。

Mondal等[42]以粉煤灰为增强相,通过熔体发泡法制备出粉煤灰泡沫铝复合材料,研究发现加入铝熔体的粉煤灰颗粒可以降低熔体各个方向的流动性,有利于孔泡形状的稳定。王永等[43-44]通过添加少量的合金元素Ca促进粉煤灰和铝熔体的润湿,利用熔体发泡法制备出粉煤灰泡沫铝复合材料,研究发现以粉煤灰作为增粘剂是可行的,在特定的合金中发泡效果很好,利用粉煤灰增粘可大幅度节约成本。

3 纤维相增粘

3.1 碳纤维增粘

碳纤维在与金属复合时会存在润湿性、均匀分散等问题。因此要对碳纤维进行表面处理,从而改善上述的问题。对碳纤维的表面处理主要通过表面涂覆和表面氧化来实现的。铝熔体与金属之间润湿性好,通常采用表面涂覆的方式改善碳纤维和铝熔体之间的润湿性[45-46]。表面涂覆的方式多种多样,主要有电镀、化学镀、气相沉积、溶胶-凝胶等方法,涂覆的金属主要是铜、镍、锌等。

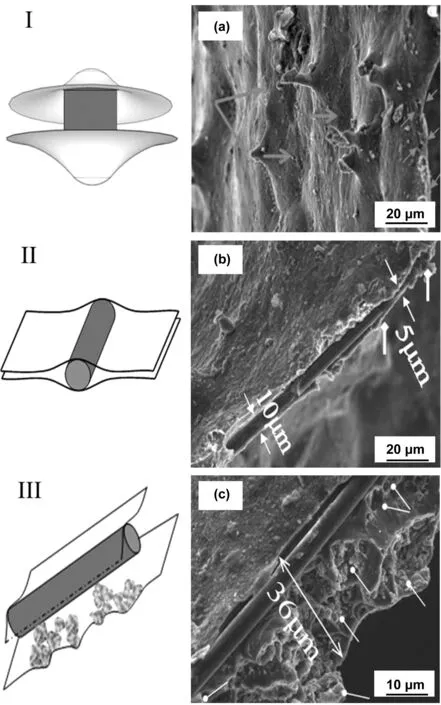

Cao等[47]以镀铜短纤维为增强相采用熔体发泡法制备出含0.35%、1.0%、1.7%(体积分数)碳纤维的泡沫铝复合材料,研究发现碳纤维的长度远大于液膜厚度易困在液膜内相互钉扎形成网状结构,孔泡的稳定性显著提升。Mu等[48]通过制备镀铜纤维-泡沫铝复合材料,研究发现纤维对泡沫铝的孔泡稳定起着积极作用,并提出了三种纤维稳定模型如图6所示,(Ⅰ)高速搅拌以及烧损形成较短的纤维(10~20 μm)垂直钉扎在孔泡表面,阻碍了铝熔体的流动、改变了液膜的曲率半径;(Ⅱ)较长纤维(>50 μm)沿长度方向平行于液膜,在熔体内部的纤维会阻碍析液作用、聚集铝液、提高孔泡的稳定性;(Ⅲ)当存在部分颗粒相时,纤维在液膜一侧、颗粒相在液膜另一侧,颗粒和纤维相共同阻碍铝熔体的流动,其增粘的效果比模式(Ⅱ)好。Sun等[49]利用同步辐射技术研究了镀铜碳纤维的稳定机理,研究发现镀铜碳纤维能有效引导成核过程、不仅可以改善孔泡在熔体中的分布情况而且有效消除制备方法引起的内部差异。

图6 纤维稳定孔泡机制[48]:(Ⅰ)较短纤维,(Ⅱ)较长纤维,(Ⅲ)纤维和颗粒相Fig 6 Fiber stabilization vesicle mechanism[48]

3.2 碳纳米管增粘

碳纳米管存在较强的范德华力和稳定的结构,容易出现团聚以及与铝熔体之间润湿性差的情况。通过反应性润湿、高能球磨、增加碳纳米管表面粗糙度、表面涂镀金属等方式,可以解决上述问题。Zhang等[50]以高能球磨后的铝粉-碳纳米管为增强相,通过熔体发泡法制备泡沫铝复合材料,研究发现碳纳米管在泡沫铝中有3种存在形式:(a)完全嵌入在胞壁内部、(b)部分嵌入在胞壁内部、(c)完全暴露在胞壁表面,存在这3种形式的原因是由于碳纳米管表面缺陷和非晶碳的存在促进了铝熔体和碳纳米管之间的润湿引起的,如图7所示;形式(d)和(e)中的碳纳米管进入熔体,熔体的流动受到阻碍,对于增加铝熔体的粘度是有利的,从而孔泡的稳定性也随之提高。Ma等[51]采用原位化学气相沉积和粉末冶金相结合的方法制备了碳纳米管泡沫铝复合材料,研究发现添加的碳纳米管提供了更多的成核位点,产生更多和更小的孔泡;由于碳纳米管与铝熔体润湿性较差,在发泡剂分解产生气体的推动下移动到气液界面,降低表面张力、提高孔泡的稳定性。Duarte等[52]通过粉末冶金法和冷冻造粒技术相结合的一种新方法,改善了碳纳米管在金属基体中的团簇,使碳纳米管可以在金属基体中均匀分散,并且保持了碳纳米管化学和结构的稳定性;在铝熔体中均匀分散的碳纳米管会阻碍熔体的流动,增加铝熔体的表观粘度,减小了孔泡的破裂与合并的可能性。

4 片层相增粘

石墨烯容易聚集团簇,在金属基体中分散能力较差,且表面张力较大,熔融金属对碳的润湿性较差,需要对石墨烯进行表面处理,与对碳纤维处理的方式类似。经过处理的石墨烯纳米片与铝熔体润湿良好,分布于熔体内部和气液界面处。在铝熔体内部的石墨烯会阻碍铝熔体的流动起到增加熔体粘度的作用;在气液界面处具有一定强度的石墨烯可以改变液膜的曲率,且高柔性的石墨烯会随着液膜一起变形,降低了气泡破裂的可能性,起到了稳定气泡的作用,如图8所示[53]。

图8 石墨烯对孔泡的稳定作用示意图[53]Fig 8 Schematic diagram of stabilizing effect of graphene on pore bubbles[53]

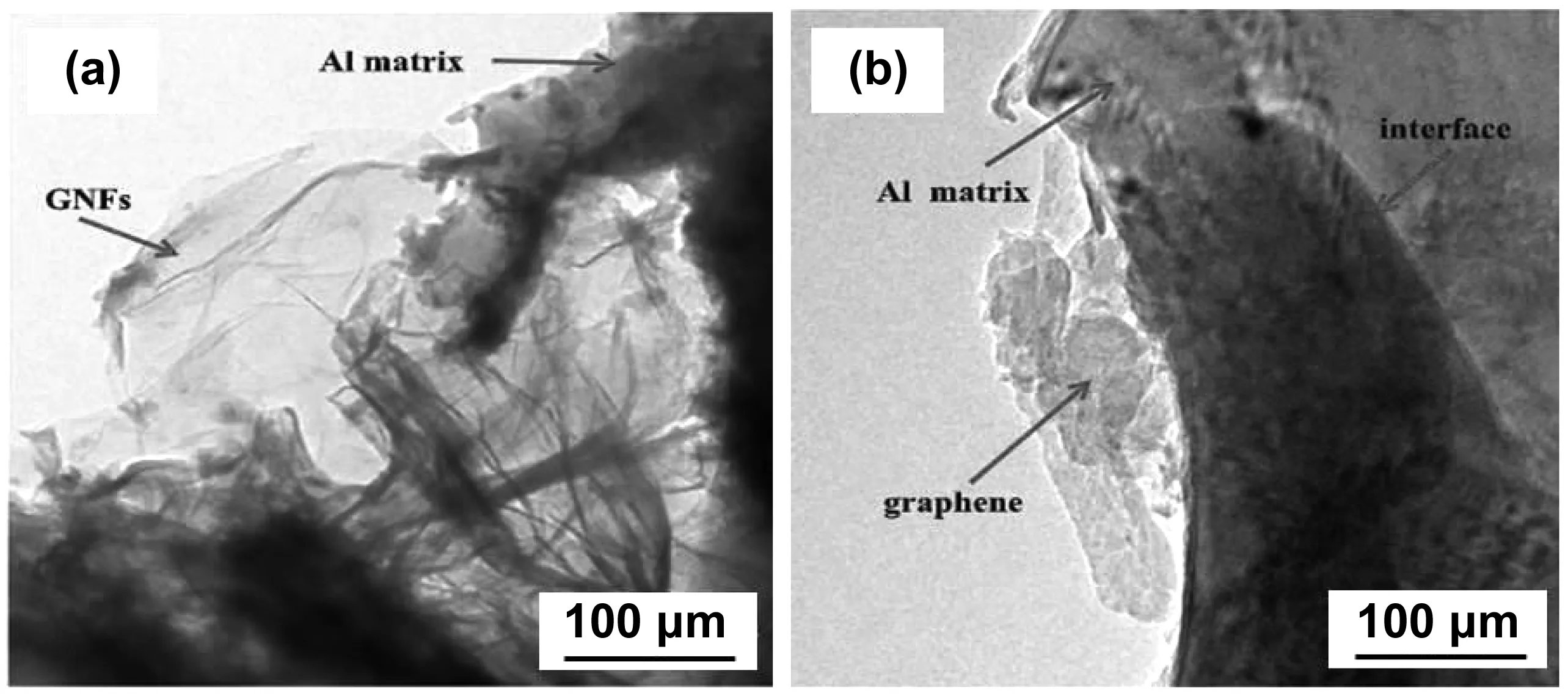

Yan等[54]通过粉末冶金+热挤压的方式制备石墨烯增强铝合金纳米复合材料,界面结合情况如图9所示,球磨后的石墨烯具有明显的折叠和多层结构且与铝基体结合良好、没有界面反应产物,对铝基合金来说是理想的增强材料。An等[53,55]通过铝粉+石墨烯球磨后的混合物为增强相,利用熔体发泡法制备不同质量分数的石墨烯泡沫铝复合材料,研究发现添加0.2%(质量分数)石墨烯纳米片可以改善孔隙结构、减小孔隙直径、稳定孔泡,改善的机理是由球磨后的石墨烯纳米片存在大量的缺陷,提供了更多的异质形核位点,在合金熔体中容易产生更多的新气泡;在气泡表面内壁上的石墨烯组成了一个框架,限制析液的空间和流向,并且石墨烯高强度和高韧性的特性对于孔泡的稳定有重要作用。Li等[56]通过合成增强体(铜纳米颗粒修饰的石墨烯),制备出不同质量分数增强体的泡沫铝复合材料,研究发现与Al-Si泡沫铝相比,复合泡沫铝中孔泡的成核位置由Si相转移到增强体上;在制备增强相的过程中,石墨烯表面出现孔洞、裂纹等缺陷提供了更多孔泡形核位置,并且石墨烯为孔泡成核提供了更大的表面积,成核速率显著提高,大量孔泡的存在优化泡沫铝的孔隙结构;石墨烯分布在液膜和孔泡的气液界面处,附着在氧化层的表面,可随着孔泡的长大而弯曲变形,阻碍孔泡的生长过程;分布在液膜上的石墨烯对于气泡的稳定起着重要作用。

图9 石墨烯与铝合金复合材料TEM图[54]:(a)高倍,(b)低倍Fig 9 TEM image of graphene and aluminum alloy composites [54]

5 分解产物增粘

通过分解产物增粘制备泡沫铝,常用的是CaCO3[57]和MgCO3[58]。碳酸盐在高温下受热分解产生CO2与金属氧化物,铝熔体可以与CO2发生反应生成Al2O3以及Al4C3和C颗粒。在高温下具体的反应方程式如下:

CaCO3(s)→CaO(s)+CO2(g)

(6)

MgCO3(s)→MgO(s)+CO2(g)

(7)

8Al(l)+3CO2(g)→2Al2O3(s)+Al4C3(s)

(8)

4Al(l)+3CO2(g)→2Al2O3(s)+3C(s)

(9)

反应生成的CaO、MgO与Al2O3(两性氧化物)在高温下会生成Ca3Al2O6、MgA12O4,在熔体中生成的氧化物、复合氧化物、碳化物颗粒等都会增加铝熔体的粘度。通过分析,以碳酸盐为发泡剂制备泡沫铝有多种高熔点增粘相并存,既可以作为增粘剂增粘铝熔体、也可作为发泡剂在铝熔体内部产生孔泡。周全等[58]研究发现以MgCO3为发泡剂能制备细小孔径泡沫铝的原因是MgCO3受热分解产生的CO2,其与铝熔体反应生成多种微细固体颗粒从而起到增粘的作用。Sharma等[59]通过分两次加入CaCO3成功制备出泡沫铝复合材料,第一次CaCO3是为了增粘铝熔体,第二次添加CaCO3是作为发泡剂。Jaime等[60]利用CaCO3的替代碳酸盐:菱镁矿和白云石的混合物,通过两步法制备的泡沫铝,第一次搅拌3 min确保碳酸盐完全分解,第二次搅拌30 s保证了碳酸盐的分散和防止过度氧化,研究发现使用碳酸盐会使铝熔体氧化得更高,阻碍泡沫铝的长大;混合物分解产生MgO和CaO,添加较少的量就能起到良好的增粘效果,进而提高孔泡的稳定性。碳酸盐起始分解温度比金属氢化物高、获取材料方便、价格便宜,且引入的金属元素以及反应生成的高熔点相都会增加铝熔体的粘度,具有广阔的发展前景。

6 结 语

综述了合金元素、颗粒相、纤维相、片层相等不同类型增粘剂的添加对孔泡稳定性的影响。增粘机理主要有以下几种:(1)通过添加增粘剂,在熔体内部反应生成微细的氧化物、复合氧化物、金属间化合物等高熔点相,阻碍铝熔体的相对流动、增加了熔体的内摩擦力、减缓毛细作用和重力排液作用。(2)添加的增粘剂本身熔点较高,通过表面处理、添加润湿促进剂等方式增强与铝熔体之间的润湿,从而均匀的分散在熔体中或气液界面,在液膜中阻碍熔体的流动,起到增粘的作用,经过处理后与铝熔体润湿良好的相可以聚集铝液,减缓液膜的减薄速率。(3)在气液界面处具有良好韧性的纤维相,可随着孔泡的长大而变形,其相互作用力会阻碍孔泡的进一步长大,从而起到稳定孔泡的作用。

增粘剂的添加,提高了熔体的表观粘度,减缓了孔泡液膜的减薄速率,改善了发泡成形过程中孔泡的稳定性,提高了泡沫铝的成材率。但是,为了使增粘剂在铝熔体中均匀分散,起到良好的增粘效果,需要较长搅拌时间,造成时间成本较高、生产效率低;另一方面,因长时间的增粘搅拌造成铝熔体的过度氧化及脆性氧化物的引入恶化了纯铝基体韧性的力学性能,造成泡沫铝承载下的脆性断裂。因此针对上述问题,泡沫铝的制备可采用的工艺如:无增粘制备技术、半固态制备技术。无增粘制备泡沫铝由于无增粘工序,搅拌铝熔体的时间大幅度缩短,进入铝熔体内部的氧化性气体随之减少。半固态制备泡沫铝调整发泡温度在结晶温度范围内,部分固相的析出从而起到增粘的作用、没有添加其他物质保证了熔体的纯度、较低的温度减缓了发泡剂的分解,从而得到韧性良好的泡沫铝复合材料。