煤气化炉渣对沥青胶浆流变性能的影响研究*

2022-07-08王书慧孔庆忠刘晓东

王书慧,刘 芳,张 翛,高 阳,孔庆忠,刘晓东

(1.太原理工大学 土木工程学院,太原 030024;2.山西交通控股集团有限公司晋中高速公路分公司,山西 晋中 030811;3.山西省公路局朔州分局,山西 朔州 036899)

0 引 言

随着各国道路建设快速发展,沥青路面被广泛应用,沥青、集料、矿粉作为沥青混合料的组成材料其需求量逐年增加。其中矿粉作为沥青混合料空隙的填料,与沥青构成沥青胶浆,共同增进了沥青混合料的强度和流变性能。然而,天然矿粉主要来自矿石资源,极大的消耗了不可再生资源,同时其粉碎过程也对环境造成较大的污染,出于环保考虑,很多矿粉厂关闭,导致天然矿粉价格明显上涨[1]。因此,寻找沥青胶浆中天然矿粉的替代品具有重要意义。

作为一个富煤贫油少气的国家,我国能源消耗结构以煤炭为主,煤制气、煤制油等是以煤气化为核心技术的主要产业,煤气化已成为实现煤炭清洁高效利用的有效途径[2-5]。煤气化是将煤与气化剂(空气、氧气或水蒸气)在一定温度和压力下进行反应,最终煤炭可转化为可燃气体和少量(15%~20%)炉渣[6-7]。在煤气化过程中,煤中无机矿物质经过不同的物理化学转变伴随着煤中残留的碳颗粒形成煤气化炉渣,主要成分为SiO2、Al2O3、CaO和残余碳[8-9],其化学组成的差别与原煤灰分含量、组成、造渣助溶剂的类型和引入量以及气化工艺及其参数有关[10]。随着煤气化技术的大规模推广应用,产生的煤气化炉渣越来越多,大量煤气化炉渣堆积占用了农田耕地,不仅产生粉尘和风沙,还会释放含硫或含氨气体,对环境造成较大污染[11]。目前对于煤气化炉渣的处置主要为填埋[12],需要一笔相当大的费用,因此探索煤气化炉渣的合理利用方法,减缓煤气化炉渣的堆积和填埋带来的环境污染问题,具有十分重要的意义。

许多学者为此做了大量的工作,提出了几种综合利用煤气化炉渣的方法。煤气化炉渣可分为粗渣和细渣[13],粗渣产生于气化炉的排渣口处,占60%~80%,细渣主要产生于合成气的除尘装置处[12],占20%~40%。一般来讲,煤气化炉渣细渣的停留时间比粗渣短[14],造成细渣较粗渣残碳含量高[15],而较高的残碳含量会阻碍其在水泥和混凝土中的应用[16-17],研究认为高残碳、高热值而且粒径足够细的煤气化炉渣可以考虑掺烧循环流化床锅炉,经循环硫化床燃烧后,炉渣中残碳量降低,再用作建材原料,可以完全满足煤气化炉渣的资源化利用要求[18]。

煤气化炉渣与硅酸盐水泥化学组成相近,有替代硅质原料制备水泥熟料的潜力。将煤气化炉渣作为水泥生料配料,能起到降低熟料热耗、提高余热发电量、提高熟料强度的效果[19]。袁蝴蝶[20]利用Texaco煤气化炉渣[21-22]制备水泥熟料,与适量(2%)石膏混合制得的硅酸盐水泥28 d力学强度与42.5标号水泥相当。煤气化炉渣除了可用作水泥原料之一外,还可将其粉磨后部分替代水泥使用,以增强水泥砂浆的流动性和强度[23]。利用煤气化炉渣微粉替代部分水泥制得的水泥砂浆的早期强度可高于同比例替代水泥的粉煤灰组[24]。

煤气化炉渣还可作为集料应用,将煤气化炉渣粗渣替代砂子制得的水泥砂浆90 d抗压强度和抗折强度明显增加[25],煤气化炉渣替代全部砂石集料应用于水泥粉煤灰稳定煤气化炉渣基层中,7 d无侧限抗压强度可满足各等级公路基层强度要求,同时还具有优良的保温抗冻性[26]。雷彤[27]用煤气化炉渣粗渣替代半刚性基层中细集料,发现煤气化炉渣粗渣含量对干缩性能的影响远没有水泥含量影响大。由煤气化炉渣替代混凝土中细集料制成的混凝土可达到与使用天然砂制成的混凝土几乎相同的抗压强度、干缩率和抗冻融性[28]。因研磨后的粗渣能起到一定的胶凝作用,若将煤气化渣研磨后的粗渣(≤2.36 mm)替代天然砂掺入混凝土中可以明显提高混凝土的强度,且混凝土的收缩率也有所降低[29]。

综上所述,目前煤气化炉渣主要除了用于制备墙体材料[30-32]以及砖材[10,33],在道路工程中的应用主要为充当水泥原料以及混凝土中的粗、细集料,但是其作为填料在沥青混合料中的研究却鲜见报道。

因此,本研究将煤气化炉渣应用于沥青混合料,将煤气化炉渣部分或全部替代天然矿粉制备沥青胶浆,通过对比两种填料的矿物组成、表面形貌,以及不同煤气化炉渣替代率的沥青胶浆的基本物理性能和流变性能,研究不同煤气化炉渣替代率对沥青胶浆性能的影响,评价煤气化炉渣替代天然矿粉在沥青胶浆中应用的可行性,为煤气化炉渣的推广应用提供参考。

1 实 验

1.1 材 料

1.1.1 沥 青

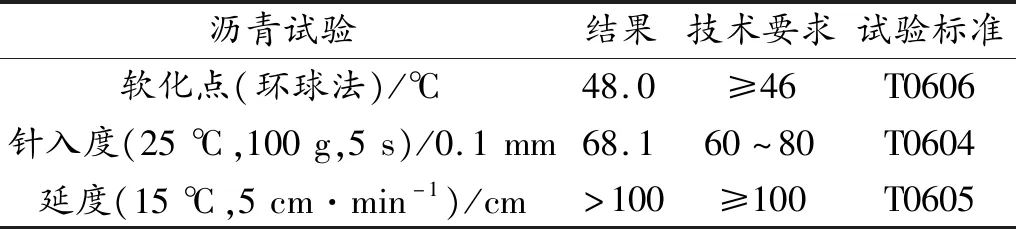

本研究采用70#基质沥青,70#基质沥青的主要技术性能见表1,其测试方法与技术要求参见《公路工程沥青及沥青混合料试验规程》(JTG E20—2011)[34]。

表1 70#基质沥青的主要性能指标Table 1 Main performance indicators of 70# base bitumen

1.1.2 填 料

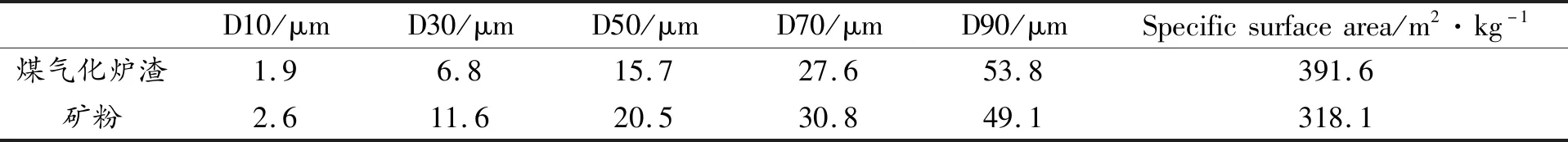

选取煤气化炉渣和天然矿粉作为填料,其中天然矿粉为石灰岩粉末,其粒径小于0.075 mm;煤气化炉渣来自山西潞安集团,鉴于用煤气化炉渣替代天然矿粉,因此将煤气化炉渣进行破碎,过0.075 mm筛,表2为两种填料粒度分布及比表面积。

表2 不同填料的粒度分布及比表面积Table 2 Gradation parameters and specific surface area of different fillers

1.2 沥青胶浆的设计和制备

本研究采用质量比为1∶1的沥青和填料来制备沥青胶浆,其中煤气化炉渣按0%、25%、50%、75%和100%部分或全部替代天然矿粉。沥青胶浆的制备过程为:首先将70#基质沥青在160 ℃左右持续加热直至融化,将天然矿粉与煤气化炉渣混合物按照预定比例均匀混合后在150 ℃条件下进行预热;其次将预热后的混合物加入到沥青中,并在150 ℃的温度下用高速剪切机以1000 r/min的速度剪切0.5 h制成沥青胶浆。

1.3 试 验

1.3.1 矿物成分

本研究采用日本理学UltimalV型X射线衍射(XRD)仪对两种填料的矿物学性质进行了表征,管电压为40 kV,管电流为40 mA,X射线衍射角(2θ)为5°到90°,扫描步长为连续扫描。

1.3.2 表面形貌特征

为分析不同填料颗粒形态与沥青胶浆基本性能及流变性能之间的潜在联系,采用日本JSM-IT200电子显微镜对煤气化炉渣和矿粉进行微观表征研究。制备样品时首先使用粘性贴片将一定量的填料粉末附着在导电胶上,其次由于填料颗粒均为无机物,且为非导电性材料,因此在进行电镜扫描之前,需要对填料样品表面进行镀金,以增强其导电性,从而获得较为清晰的扫描电镜图像[35]。在测试过程中,扫描电子显微镜在15 kV的加速电压下运行,并在二次电子成像模式下拍摄图像。

1.3.3 沥青胶浆基本性能

根据规范《公路工程沥青及沥青混合料试验规程》(JTG E20-2011)[34]测得沥青胶浆软化点、针入度(25 ℃)、延度(10 ℃)和黏度,表征不同煤气化炉渣替代率对沥青胶浆基本性能的影响。基于针入度、软化点,根据公式(1)计算针入度指数[36],用针入度指数来评估沥青胶浆的温度稳定性。

(1)

式中:PI为针入度指数;Pen25为针入度;SP为软化点。

1.3.4 温度扫描试验方案

本研究使用美国TA动态剪切流变仪(DSR)对沥青胶浆进行温度扫描试验。选用直径为25 mm的平行板,板间隙设置为1 mm,设定频率为10 rad/s,温度扫描范围为40~80 ℃,温度间隔为10 ℃,扫描应变为1%。测得复数剪切模量(G*)、相位角(δ)、车辙因子(G*/sinδ)等流变测试参数[37-38]。

1.3.5 多应力重复蠕变(MSCR)试验方案

为了更加准确的评估沥青胶浆的抗永久变形能力,根据AASHTO T350-19[38]进行了多应力重复蠕变(MSCR)试验,设备将自动采集每个蠕变恢复周期样品的应变数据[39-43]。试验温度为60 ℃,在0.1 kPa应力水平下加载1 s,之后卸载恢复9 s,重复20次,首先完成0.1 kPa应力水平下的重复蠕变恢复,取11~20个周期内应变平均值;接着在3.2 kPa应力水平下重复10次蠕变恢复,取21~30个周期内应变平均值,2个加载应力之间不发生间歇。通过计算得到变形恢复率(R)、不可恢复蠕变柔量(Jnr)、变形恢复率和不可恢复蠕变柔量的应力敏感性参数Rdiff、Jnrdiff,计算方法如下:

(2)

(3)

式中:γnr为每个加载周期内的残余变形;γ0为每个加载周期内的初始应变;τ为每个加载周期的应力水平;γP为每个加载周期内的峰值应变。

(4)

(5)

式中:Jnr0.1、Jnr3.2分别为0.1、3.2 kPa时的不可恢复蠕变柔量(kPa-1);R0.1、R3.2分别为0.1、3.2 kPa时的变形恢复率(%)。

2 结果与分析

2.1 矿物成分分析

考虑到沥青与不同填料界面的相互作用不同,这种相互作用不仅与基质沥青有关,更受填料性质的影响,因此本文通过X射线衍射图谱对煤气化炉渣和天然矿粉的矿物组成进行对比分析。其中图1(a)为煤气化炉渣的XRD图谱,可以看出尖锐而强烈的衍射峰较多,表明煤气化炉渣大多为晶体相物质;其中位于2θ=26.623°处的最强衍射峰代表石英(SiO2),位于2θ=29.387°处的第二强峰代表方解石(CaCO3),位于2θ=35.240°处的第三强峰代表莫来石(2Al2O3·SiO2),位于2θ=11.665°处的第四强峰则代表石膏(CaSO4·2H2O),表明煤气化炉渣主要的晶相组成为石英、方解石、莫来石以及石膏,而这些高温晶体相物质均是原煤经过气化即其中的矿物元素发生一系列物理化学变化之后转化而成,这与已有研究结论一致[28]。

其中煤气化炉渣中的石英相来源于原煤在气化过程中未来得及参加反应的石英颗粒,而原煤中大部分石英与高岭石发生了反应,生成新的矿物质或非晶质[48]。方解石一方面来源于煤气化炉渣中的CaO,由于炉渣长时间堆放,CaO会与空气中的CO2反应生成CaCO3;另一方面来源于助熔剂(CaCO3),在煤气化过程中为了降低灰分的熔融温度与黏度需添加适量的助熔剂,由于CaCO3颗粒粒径较大且在气化炉中停留的时间较短,无法完全分解而残留在炉渣中[10]。莫来石是原煤中高岭石经过一系列连续变化反应而成,首先高岭石在600~800 ℃时开始脱水变为偏高岭石,在980 ℃时偏高岭石开始生成莫来石的前驱体—硅线石,在约1 000 ℃时莫来石开始生成,其含量在1 000~1 400 ℃范围内随着温度升高而增加[18,45]。石膏是原煤燃烧过程中有机硫氧化而成。

由图1(b)为天然矿粉的XRD图谱,其中最强衍射峰位于2θ=29.342°处,代表方解石(CaCO3),表明该天然矿粉的矿物组成较为单一,主要为方解石。石英、莫来石均比方解石物理性质和化学性质稳定,方解石较脆,且易分化。因此,作为沥青胶浆的填料时,以石英、莫来石为主要矿物成分的煤气化炉渣比以方解石为主要矿物成分的天然矿粉理化性质更加稳定,由煤气化炉渣替代天然矿粉制得的沥青胶浆理化性质也更加稳定,煤气化炉渣替代矿粉制备沥青胶浆在理论上切实可行。

图1 两种填料的X射线衍射谱图Fig 1 X-ray diffraction spectra of two fillers

2.2 填料颗粒表面特征分析

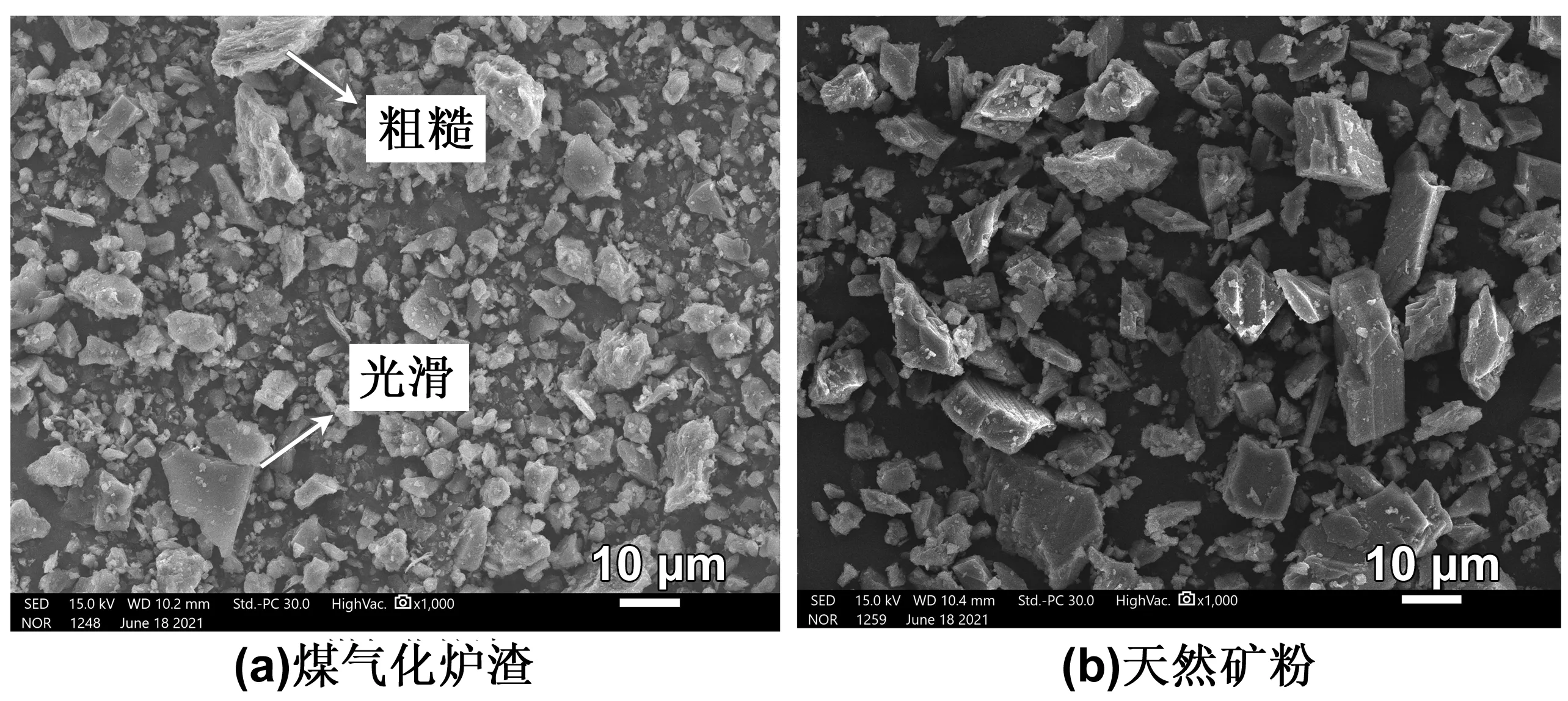

图2分别为煤气化炉渣和天然矿粉在扫描电镜下的颗粒形貌特征,可以看出两种填料表面形貌存在差异,在粒度、颗粒形态和表面纹理方面呈现出不同的形貌特征。图2(a)中,煤气化炉渣大多为几十微米的块状体,部分为球状、棒状体,颗粒形状不规则性较强。大部分颗粒表面较为光滑,少数表面粗糙,有较多小颗粒散落在大颗粒表面,这可能是由于煤气化炉渣在粉磨过程中不断破裂、解离所致。颗粒粒径整体分布较为连续、均匀。图2(b)中,天然矿粉大多为几十微米块状体,颗粒形状较为规则,颗粒表面存在层状纹理。颗粒粒径分布较为集中、单一。当填料与沥青发生物理吸附时,与天然矿粉颗粒相比,煤气化炉渣不规则的颗粒形状能在高速剪切机作用下与沥青中的大分子更好地缠绕、吸附,使形成的“煤气化炉渣-沥青”界面更加牢固。

图2 两种填料扫描电镜图像Fig 2 Scanning electron micrograph of two fillers

2.3 沥青胶浆基本性能分析

2.3.1 三大指标试验分析

沥青胶浆的三大指标即软化点、针入度和延度如图3所示。由图3(a)可以看出随着煤气化炉渣替代率的增加,软化点增大,当煤气化炉渣替代率达到50%时,沥青胶浆的软化点达到最大,之后随着煤气化炉渣替代量的增加,沥青胶浆的软化点逐渐呈稳定趋势,表明煤气化炉渣可以改善沥青胶浆的高温性能。

沥青的针入度可以评价沥青的软硬程度和稠度,同样,也可以通过针入度试验对沥青胶浆的软硬程度进行一定的表征。煤气化炉渣替代率从0%上升到25%时,沥青胶浆的针入度明显降低,可能是因为煤气化炉渣与天然矿粉的硬度差距较大,煤气化炉渣掺量的增加使得沥青胶浆变硬,针入度降低。但是随着煤气化炉渣替代率从25%上升到50%,沥青胶浆中煤气化炉渣小粒径逐渐增多,一方面,针入度试验室内保温过程中容易出现粉粒沉淀的现象,煤气化炉渣中的小粒径足以使原本均质的沥青变成非均质的胶体,另一方面,粉粒的尺寸与标准针尖的尺寸处在同一个数量级上,针入度试验的测量精度很容易出现问题,因此出现了针入度增大的结果。而随着煤气化炉渣掺量的进一步增大,沥青胶浆逐渐变得稳定,测量精度提高,针入度逐渐减小。虽然针入度测试的结果出现离散的现象,但总体上随着煤气化炉渣掺量的增大,沥青胶浆的针入度减小,高温性能得到改善。

随着煤气化炉渣替代率的上升,沥青胶浆的延度先下降后趋于平缓,拉伸断裂均表现为脆性,煤气化炉渣的掺入使得沥青胶浆变硬,低温抗裂性能下降。可通过应变能理论来解释沥青胶浆的低温拉伸行为,温度降低时沥青临界应变能减小,可恢复弹性能增加,拉伸会发生脆性断裂和回弹。加入填料后由于填料的刚性导致沥青临界应变能进一步减小,拉伸时沥青胶浆内部密集分布的颗粒材料也会改变沥青本身的粘弹性[46]。

针入度指数结果见图3(d),针入度指数可用来评估沥青胶浆的温度稳定性,针入度指数越高表明温度敏感性越小,弹性越大。随着煤气化炉渣掺量的增加,沥青胶浆弹性增加,表现出了较低的温度敏感性,在经历昼夜温差变化和长期高温或低温时,相比于矿粉作为填料的沥青胶浆有更大优势。针入度指数明显提高的原因可能在于煤气化炉渣不规则的颗粒形状能与沥青分子产生更好地缠绕、吸附作用,使得分布于煤气化炉渣颗粒表面的“结构沥青”厚度较矿粉表面更大。

综合三大指标来看,随着沥青胶浆中煤气化炉渣逐渐替代矿粉,高温性能得到明显改善,但低温性能略有下降。当煤气化炉渣替代50%的天然矿粉时,煤气化炉渣开始发挥其良好的作用,沥青胶浆开始呈现出较好的高温性能和低温性能。

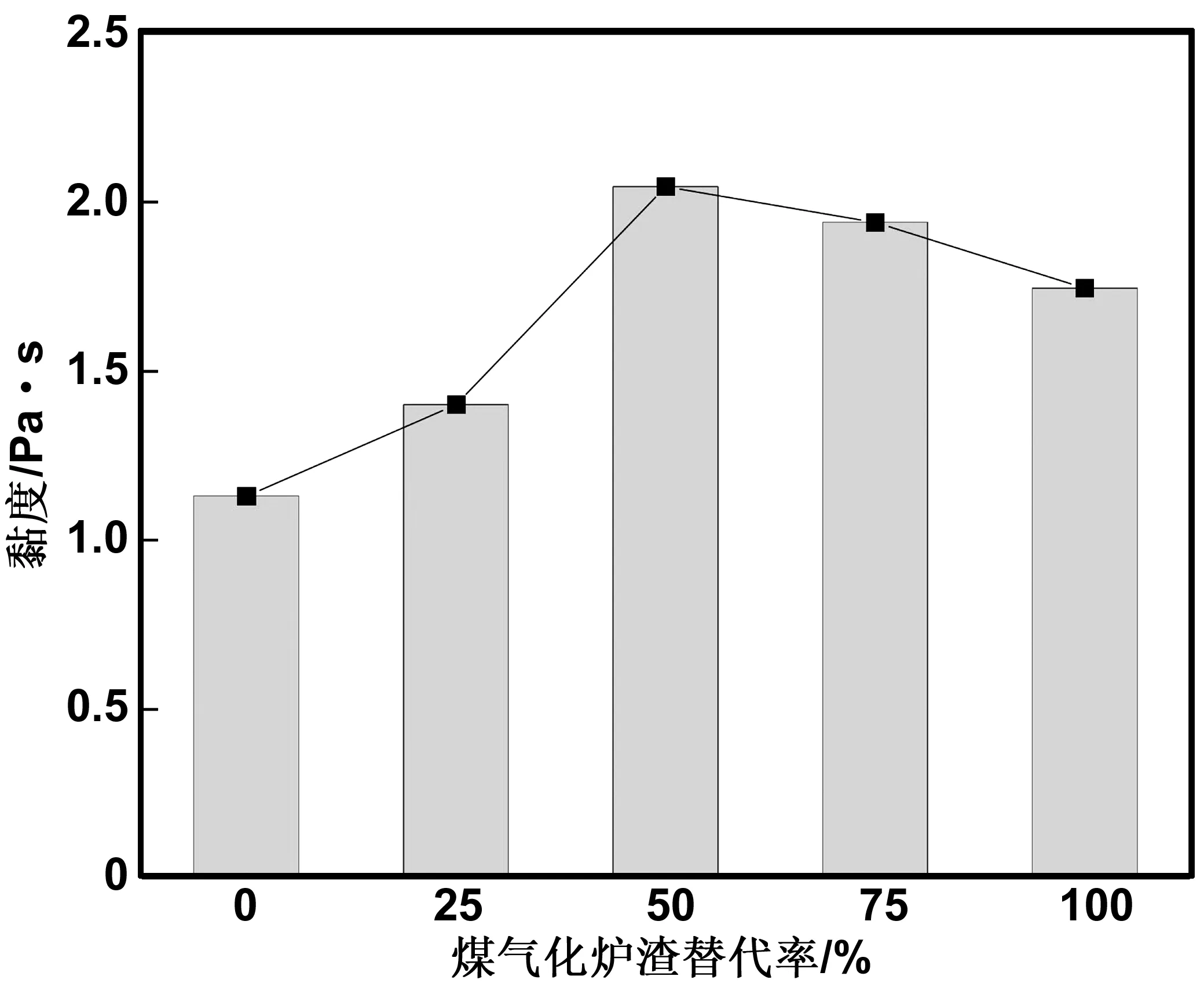

2.3.2 布氏黏度试验分析

本研究在135 ℃下,采用布氏粘度仪的21号转子,以20 r/min的转速进行测试,试验结果如图4所示。煤气化炉渣替代矿粉后黏度总体呈上升趋势,表明煤气化炉渣可以提高沥青胶浆的抗剪切变形能力。煤气化炉渣相对天然矿粉具有较小的粒径以及较大的比表面积,因此可以吸附和固定更多的自由沥青,导致沥青的润滑作用降低,填料之间的摩擦效应增强,使得沥青胶浆具有更高的黏度。同时,沥青胶浆黏度的提高必然影响沥青混合料的拌和效率,因此用煤气化炉渣替代天然矿粉时可以通过适当提高拌和温度来获得更好的施工和易性。

图4 不同煤气化炉渣替代率下沥青胶浆黏度Fig 4 Viscosity of asphalt mastic under different coal gasification slag replacement ratio

2.4 流变性能分析

2.4.1 温度扫描试验结果分析

沥青是一种黏弹塑性材料,其力学性能随温度变化而变化,沥青在低温状态下表现为塑性,当温度上升时,沥青逐渐向黏弹性材料转变,因此对沥青胶浆进行温度扫描试验十分有必要。

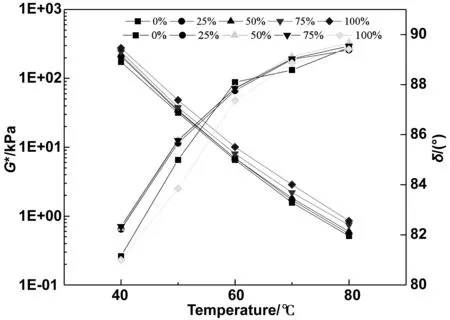

以10 rad/s的频率进行温度扫描试验,结果如图5所示。可以看出,沥青胶浆的流变性能表现出明显的温度依赖性[47],相比于天然矿粉沥青胶浆G*随温度的变化,煤气化炉渣的加入改变了沥青胶浆随温度变化的应变大小,但是不改变沥青胶浆G*随温度的变化曲线特征及趋势,不同煤气化炉渣掺量的沥青胶浆G*均随着温度升高呈线性减小,表明随着温度的升高,沥青胶浆变软,抗变形能力减弱。温度升高,分子动能增加,沥青会从高弹态逐渐变为黏流态,黏结力降低,抵抗变形能力减弱。

图5 不同煤气化炉渣替代率下沥青胶浆的复数剪切模量和相位角Fig 5 Complex modulus and phase angle of asphalt mastic under different coal gasification slag replacement ratio

在相同温度下,用天然矿粉制备的沥青胶浆表现出最低的复数剪切模量。煤气化炉渣替代天然矿粉时,G*有增大趋势,并在100%煤气化炉渣替代率下,沥青胶浆的G*达到最高,意味着煤气化炉渣可以提高沥青胶浆高温下的抗永久变形能力。这与软化点和针入度测试有很好的相关性。

同一温度下,随着煤气化炉渣的加入,δ略有减小。这一现象表明,煤气化炉渣使沥青胶浆弹性有一定增加,有助于沥青路面的弹性。同一煤气化炉渣替代率下沥青胶浆在低温时δ较小,表明此时沥青胶浆以弹性为主。随着温度的升高,一方面所有样品的δ都逐渐增大,表明此时沥青胶浆黏性起主要作用,另一方面,煤气化炉渣掺量的改变对δ影响变小,即不同煤气化炉渣替代率沥青胶浆的δ趋于一致,表明高温时填料的改变对沥青胶浆的黏弹组成比例影响较小,这是因为在此温度下填料对以黏性为主的沥青影响较小。

因此,利用煤气化炉渣可以提高沥青胶浆的弹性和抗变形能力,对沥青混合料的高温性能有积极的影响。

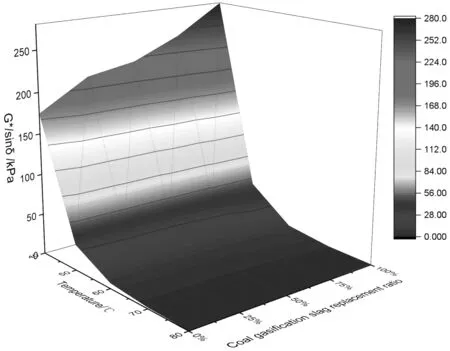

车辙因子G*/sinδ是利用G*和δ计算出来的,其被认为是表征抗车辙能力的一个重要参数,较大的车辙因子与较好的高温抗车辙能力相关[48]。如图6,在相同温度下,随着煤气化炉渣替代率的增加,G*/sinδ在逐渐增大,表明煤气化炉渣提高了沥青胶浆的高温抗车辙能力;在同一煤气化炉渣替代率下,G*/sinδ随着温度的升高而降低,表明高温会使沥青胶浆抗车辙能力降低;在温度较低时,不同炉渣替代率下G*/sinδ的差异较大,但是随着温度的升高,G*/sinδ的差异逐渐减小,表明随着温度的升高,炉渣替代率的变化对车辙因子的影响逐渐减小,对沥青胶浆高温性能改善效果减弱。在60 ℃时,100%煤气化炉渣替代率的车辙因子与0%替代率相差较小,仅为3.51 kPa,其高温性能较难明确表征,因此下述采用MSCR试验对60 ℃下的沥青胶浆的高温性能进行深入研究。

图6 不同煤气化炉渣替代率下沥青胶浆的车辙因子Fig 6 Rutting factor of asphalt mastic under different coal gasification slag replacement ratio

2.4.2 MSCR试验结果分析

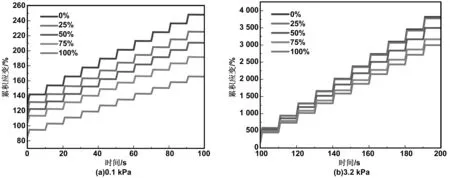

图7为0.1和3.2 kPa两种应力水平下不同煤气化炉渣替代率的沥青胶浆累积应变,可以看出随着煤气化炉渣替代率的增加,累积应变在逐渐减小,表明煤气化炉渣提高了沥青胶浆的抗永久变形能力;对比逐级增加25%的炉渣替代率对累积应变的影响发现,不同应力水平下炉渣替代率对沥青胶浆累积应变的影响不同,在0.1 kPa下,100%煤气化炉渣替代率与75%之间的累积应变减小幅度最大,3.2 kPa下,75%煤气化炉渣替代率与50%间的累积应变减小幅度最大。

图7 沥青胶浆累积应变Fig 7 Accumulated strain of asphalt mastic

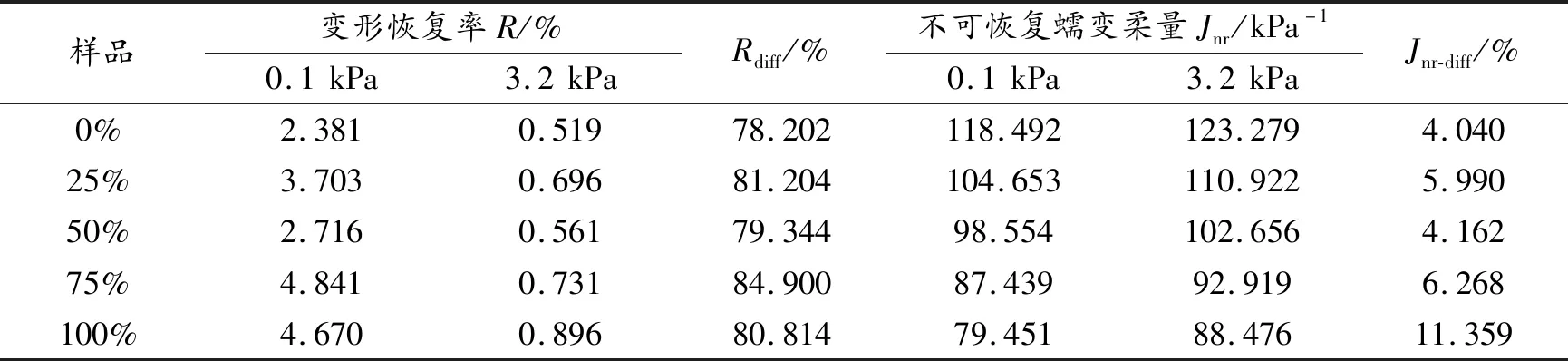

R表征了沥青胶浆的回弹性能,同时包含了瞬时弹性和延迟弹性。两种应力水平下,对比相同煤气化炉渣替代率的沥青胶浆的变形恢复率R,发现R随着应力的增加而降低,说明高应力水平下,沥青胶浆的弹性变形较小;不同炉渣替代率的Rdiff差异较小,表明煤气化炉渣对沥青胶浆的变形恢复率的应力敏感性Rdiff影响较小。相同应力水平下,随着煤气化炉渣替代率增加,R也随之升高,说明煤气化炉渣可使沥青胶浆的弹性行为比例增大。对比0%替代率与100%替代率,发现在0.1 kPa下R提升了96.1%,3.2 kPa下R提升了72.6%,沥青胶浆在低应力下弹性比例较高应力下更大,煤气化炉渣在低应力下对沥青胶浆的弹性恢复效果更好。

试验发现沥青胶浆在试验温度下弹性成分所占比例很小,粘性成分占主导,因此本节主要对沥青胶浆的不可恢复蠕变柔量Jnr以及应力敏感性指标Jnr-diff分别进行对比分析,以期对不同煤气化炉渣替代率对沥青胶浆性能的影响做出评价[49]。

不可恢复蠕变柔量Jnr可以用来表征沥青高温抗车辙能力。两种应力水平下,对比相同煤气化炉渣替代率的Jnr,发现Jnr随着应力的增加而升高,说明高应力水平下,沥青胶浆的不可恢复变形较大;Jnr-diff随着煤气化炉渣替代率的增大而增大,表明煤气化炉渣掺量的增大会使沥青胶浆不可恢复蠕变柔量的应力敏感性增大。

在相同应力水平下,沥青胶浆的Jnr0.1和Jnr3.2均逐渐减小,产生这种现象的原因是炉渣中石英、莫来石的硬度较天然矿粉中的方解石大,随着炉渣替代率的增加导致沥青胶浆的硬度增大,沥青胶浆的抵抗永久变形能力增大。对比0%替代率与100%替代率,发现在0.1 kPa下Jnr下降了32.95%,3.2 kPa下Jnr下降了36.46%,煤气化炉渣在高应力下与沥青的界面相互作用程度更大,因此高应力下沥青胶浆的流变性能改变程度较大,对沥青胶浆的抗车辙能力提高效果更为明显。

表3 不同煤气化炉渣替代率下沥青胶浆的R、Jnr、Rdiff和Jnr-diff值Table 3 R,Jnr,Rdiff and Jnr-diff values of asphalt mastic under different coal gasification slag replacement ratio

3 结 论

研究了煤气化炉渣对沥青胶浆流变性能的影响。首先对煤气化炉渣粉末的物理化学性质以及形貌特征方面进行了表征,并与天然矿物填料进行了比较。其次通过基本性能试验和流变测试,对不同煤气化炉渣替代率制备的沥青胶浆的性能进行评价,可以得出以下结论:

(1)煤气化炉渣以石英、莫来石为主要物相,由煤气化炉渣替代天然矿粉制得的沥青胶浆理化性质较天然矿粉更加稳定。

(2)煤气化炉渣颗粒形状不规则性较强,颗粒粒径整体分布较为连续、均匀,其在高速剪切作用下能与沥青中的大分子产生更好地缠绕、吸附作用。

(3)随着煤气化炉渣替代率的上升,沥青胶浆温度稳定性提高,高温性能改善,弹性以及抗永久变形能力增强,低温性能略有下降。

(4)煤气化炉渣在不同应力水平下对沥青胶浆累积应变的影响程度不同。煤气化炉渣在高应力下与沥青的界面相互作用程度更大,对沥青胶浆的抗车辙能力提高效果更为明显。煤气化炉渣替代率的改变对沥青胶浆的Rdiff影响不大,但会导致Jnr-diff的增大。

将煤气化炉渣应用于沥青胶浆中,不仅可以降低沥青胶浆的造价,还可以有效减缓煤气化炉渣堆积和填埋带来的环境污染问题,具有十分重要的实际应用价值。在今后的研究过程中,可对煤气化炉渣沥青胶浆进行适当改性,进一步改善其低温性能,以推进路面新型材料的发展。