大尺寸套管套铣鞋结构优化设计及应用

2022-07-06郭科佑项春芬贺越腾白延锋董宏政

郭科佑, 李 宁, 项春芬, 贺越腾, 白延锋, 董宏政, 王 帅

1中国石油渤海钻探工程技术研究院 2中国石油渤海钻探第四钻井工程分公司 3玉门油田环庆采油厂

0 引言

随着国家对雄安新区整体规划建设安排,新区内正在开采以及废弃的油气井要全部封井退出,以保证雄安新区高铁等建设工作能顺利进行。目前新区涉及到的各类井共2 325口,根据相关封井行业要求,所有油气井内地下100 m套管必须全部清除,即长度为100 m的大尺寸表层套管要清除打捞。

目前针对大尺寸套管清除的方法主要有:套铣后打捞套管、磨铣清除套管以及利用套管钻井技术钻井后打捞套管。其中,套铣、磨铣技术作为井下事故处理的常用技术手段已较为成熟,成本远低于套管钻井。相对于磨铣技术,套铣的安全性及效率更高,发生井下事故后可用的处理手段更灵活[1- 5]。由于表层套管尺寸较大,目前针对大尺寸的表层套管套铣在国内陆地钻井没有先例,工程参数无参考经验,施工过程中可能面临粘卡、环空间隙小、地层垮塌、地层漏失等风险,导致井下情况更加复杂[6- 8]。鉴于此,结合现场工程参数对大尺寸表层套管铣鞋工具进行结构优化分析,总结出适用于大尺寸表层套管套铣的施工方法并在现场应用实施,对指导后续雄安新区油气井表层套管清除施工具有重要意义。

1 大尺寸套管铣鞋缺陷分析

雄安新区油气井表层套管尺寸一般为Ø339.7 mm或Ø273.1 mm,下深100~500 m。目前针对套铣管作业国内行业标准为SY/T5247—2008《钻井井下故障处理推荐做法》,该标准存在的主要缺陷有:明确规定了套铣管材质,其等同于API 5CT的N80钢级,强度低;规定了接头牙型参数,但没有规定具体公差;规定了接头为双级螺纹形式,但没有规定具体的接头尺寸参数及公差。由于以上原因造成不同厂家生产的套铣管接头参数不一致,不能互换,甚至是同一个厂家生产的套铣管接头参数公差范围较宽,导致实际使用中出现各种问题。

1.1 常用铣鞋结构分析

常规套铣鞋结构可分为底部单向磨铣型、底部及内孔双向磨铣型以及三向磨铣型,单向磨铣型铣鞋本身只在底部镶焊切削的合金材料,对其底部进行磨削。底部及内孔双向磨铣型铣鞋本身除在底部加合金焊料之外,还需在内腔加焊切削合金焊料,因此其不仅具有底出刃还有内出刃,除了对底部切削之外,还可以向内磨削。三向磨铣型铣鞋除底部和内孔含有合金焊料之外,还在套铣鞋母体外圆加焊一定厚度的合金焊料,这种磨铣鞋的底部,内部和外部三向出刃,可以在三个方向上进行切削[9- 10]。

1.2 铣鞋扣型缺陷分析

标准套铣鞋扣型是从Hydrill螺纹接头变化而来,均采用双级柱面螺纹,不同的是由于对内压要求较低,标准套铣鞋去掉了内密封结构。由于采用双级柱面螺纹,公母螺纹牙齿顶与齿底之间不存在过盈,应变能扭矩基本为零,仅分担由齿侧接触摩擦造成的少量摩擦扭矩,接头的扭矩基本由台肩承担[11- 12]。这一结构特点决定了此类接头的抗扭性能较低,在套铣使用中容易造成接头台肩屈服,继而母螺纹接头胀大,公螺纹接头收缩,造成接头脱扣发生掉井事故。双级柱面螺纹结构对小直径管基本不影响现场对扣,可以使用,但是对大直径管对扣十分困难,易错扣,对扣上扣耽搁时间太长。

2 铣鞋管柱结构优化设计分析

2.1 铣鞋结构设计优化

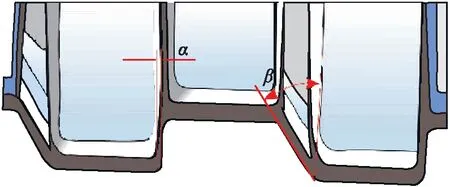

2.1.1 铣鞋齿形结构设计优化

雄安新区油气井表层套管套铣作业中铣鞋主要作用对象为水泥环,经分析设计资料,现场固井所用水泥环的水灰比约为0.5,水泥环强度较低,因此铣鞋与水泥环之间的作用方式以切削为主,而不是磨削为主,故专用铣鞋结构设计为锯齿形,详见图1所示。设计铣鞋采用分离型结构,其中铣鞋内径为384 mm,外径为426 mm,最大外径为445 mm。底部锯齿高度为70 mm,角度为53°,采用12个导流槽,并呈周向30°均匀分布,移轴距为10 mm。锯齿间距为29.39 mm。

图1 专用铣鞋结构设计图

2.1.2 接头结构设计优化

结合现场施工参数,设计采用套铣管接头尺寸为Ø419.00×17.50 mm,钢级Q125。用较厚壁厚和较高钢级以应对上卸扣过程中卡爪力过大造成接头变形,提高接头的强度和抗过扭能力。在较为成熟应用的衡钢快速扣设计上进行参数优化,整体上接头采用接箍式设计,管体外与接箍外平滑设计,降低HSTX套铣管接头在井下遇阻的概率;采用单台肩,接箍内倒角与轴线成60°,以便减小应力集中,增强接头抗疲劳性能。改进优化后的API偏梯齿型见图2,螺纹承载面(α)为3°,导向面(β)为30°。

图2 套铣管齿型示意图

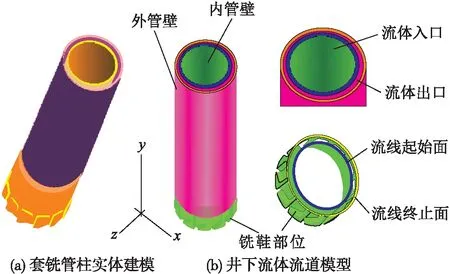

2.2 数值分析模型建立

针对所设计的专用铣鞋结构图,通过SolidWorks软件,绘制其套铣管柱(含铣鞋)井筒实体模型见图3(a)所示,其中紫色部分为套铣管部分,黄色部分为铣鞋部分,灰色虚影部分为井壁或水泥环。通过运用布尔准则,除去井下管柱实体模型,最终得到井下流体流道模型,见图3(b)所示。其中内层为流体流入通道,外层为流体流出通道。

图3 套铣管柱数值模拟示意图

2.3 铣鞋流道优化分析

2.3.1 流道压力分析

通过计算套铣管流道压力,得到其专用铣鞋流道压力云图如图4(a)所示,计算得出该模型中最大压力为5.07 MPa,最小压力为4.89 MPa。其中铣鞋流道外壁压力小于内壁,在铣鞋底部外壁流道处其拐角处压力最小。分别取Y=0.035 m,Y=0.07 m,Y=0.14 m,Y=0.2 m,Y=0.8 m,Y=1.6 m处截面,分析其截面上静态压力分布情况,见图4(b)所示,其中在Y=0.2 m,Y=0.8 m,Y=1.6 m时其剖面上内层压力大于外层流道压力。在Y=0.035 m时其界面上压力处于均一状态,在Y=0.07 m时,外层流体流道铣鞋处流体压力较小,内层流道压力基本不变,在Y=0.14 m时,外层流道即铣鞋根部处流体压力略有上升,其最小压力下降为4.93 MPa,内层流道流体压力保持不变。

图4 套铣管柱压力分布云图

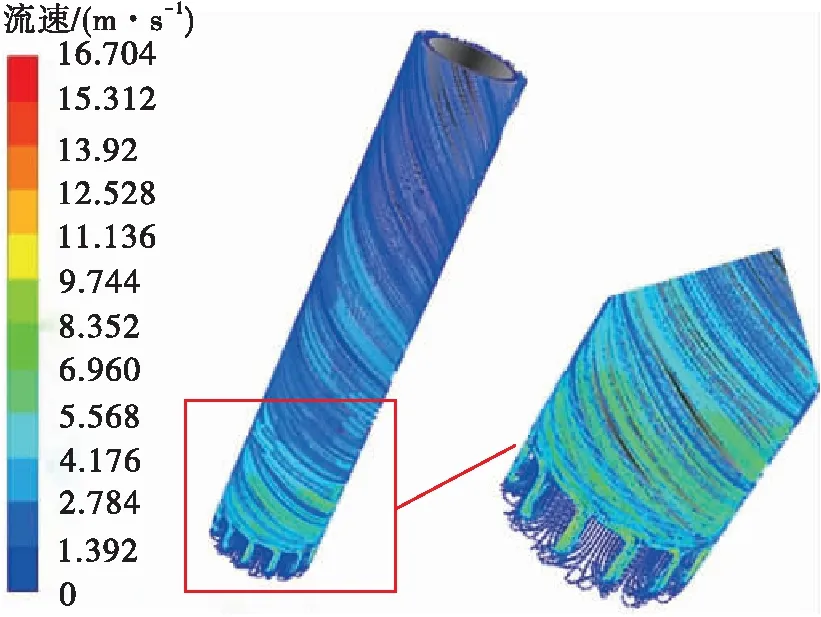

2.3.2 流道迹线分析

通过对铣鞋模型进行有限元分析,得到迹线模型,如图5所示。其中该模型中流体从内壁入口处流入,经过铣鞋后由外壁流出。入口处(内壁)流体速度为1.271 m/s,内壁流线为垂直向下,在经过铣鞋处时,流线随铣鞋结构而发生变化,在铣鞋底部流体会对井底进行冲洗,经过铣鞋过程中流体流速会逐渐上升,最大流速为16.7 m/s,并且会呈现螺旋上升,携带出岩屑,外壁中流体流速会随着关闭而逐渐下降,最终在出口处流体流速降为1.814 m/s。

图5 套铣管柱流道迹线分布图

2.4 铣鞋合金堆焊工艺优化分析

套铣施工主要作业对象为井筒中的水泥环,所设计铣鞋结构为锯齿形,其作业方式主要为切削作业,铣鞋在作业切削井筒水泥环过程中易发生磨损,将会影响铣鞋寿命。本次设计铣鞋选用YD型硬质合金堆焊焊条,YD型硬质合金复合材料堆焊焊条是由粒状烧结硬质合金与有弹性的胎体合金混合制成。外涂一层特殊熔剂并着色,以标识颗粒等级大小,优选硬质合金颗粒的粒度应为2~3 mm。堆焊时应尽量采用平焊位置,其它位置堆焊时应采用适当的胎具。

3 套铣结构改进及参数设计

3.1 套铣结构改进

为保护套管接箍,同时更加高效的完成套铣作业,通过铣鞋结构优化研究,可对普通长城齿铣鞋进行改进来达到施工目的。在保留铣鞋底部硬质合金颗粒以及外侧保齿合金颗粒的同时,铣鞋内部没有加焊任何硬质合金。此外,将铣鞋底齿加工为刀翼状,加高了铣鞋合金部分的高度。

3.2 套铣工程参数设计

(1)转速。转速是套铣施工过程中的重要参数,若转速选择不合理易造成井下扭矩过大,产生管柱变形甚至脱断等事故,并且随着转速的升高,套铣鞋的使用寿命也会大幅缩短。由于表层套管所需的套铣工具尺寸较大,套管下深浅扭矩的传递较快,因此针对大尺寸表层套管套铣的转速不宜过快,设计推荐转速为20 r/min。

(2)钻压。钻压的选择通常需要现场工程师根据套铣的具体情况进行选择调整。其原则为在保持持续进尺的同时不频繁产生憋、跳钻现象,同时根据出口返出的水泥碎屑大小也可以对钻压进行调整。当套铣进尺较深时,钻压随着井内摩阻的增加会被消耗,进尺变慢,此时可适当增加钻压以保证套铣进尺。设计推荐钻压为0.5~5 t。

(3)排量。现场对排量的要求为环空返速应能保证井内无能够影响套铣的碎屑堆积,同时由于外部地层薄弱,循环时排量不能造成井壁的不稳定。施工过程中应根据环空返速的计算与现场出口实际碎屑返出情况相结合,合理优化排量的大小。

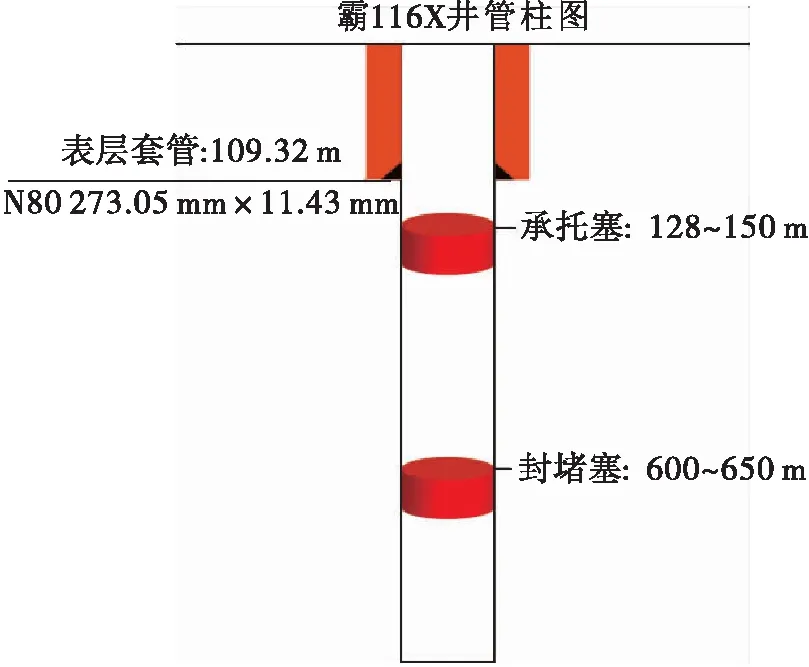

4 现场应用效果

霸116X井位于京雄高铁主干道,该井为二开井身结构,裸眼完井,未下技术套管,其套铣前井身结构如图6所示。其中表层套管下深109.32 m,表层套管外径273.04 mm,内径250 mm,钢级N80,接箍最大外径298 mm,一开地层平原组,含有流砂地层。清除该井地下100 m套管施工主要有以下难点:①套管尺寸较大,没有相关施工经验;②存在粘卡、地层垮塌、砂埋等风险;③一旦出现井下复杂情况将难以处理。

图6 霸116X井套铣前井身结构图

根据该井具体情况制定了以表层套管全井段套铣为主体方案,中途切割打捞后二次磨铣为备用预案。为保证套管接箍安全,采用设计改进的长城齿铣鞋进行作业,增加铣鞋与套管间的环空间隙,同时内侧不含任何硬质合金并加工导流槽以增加循环能力,新设计改进的铣鞋外径400 mm,最小内径308 mm,合金部分长度300 mm。

套铣钻具组合为:Ø400 mm套铣鞋+Ø339.7 mm套铣管+顶部安全接头+方钻杆。施工过程中控制工程参数为:钻压0.5~5 t,转速30 r/min,排量32 L/s,整个施工过程未出现异常情况,井壁较为稳定,碎屑返出情况良好,每次上下活动管柱循环钻井液后都能下放至原套铣井深,整个套铣过程安全可控,平均套铣速度为90 min/m。本井套铣过程中返出物为水泥碎屑及碎块,通过接箍时有少量铁丝、铁屑返出,套铣完成时出口返出地层泥沙伴随钻压明显下降。在完成套铣起出套铣管后利用可退式捞矛对本井表层套管进行了打捞,顺利起出全部表层套管,套管接箍整体完好。

本井套铣过程共使用1只铣鞋,起出后尺寸规格未发生变化(见图7),鞋头顶部硬质合金颗粒基本被铣磨圆滑,鞋体侧面硬质合金颗粒有少量缺失,整体较完好,鞋体内侧有划痕,判断是由铣管与套管间掉落的水泥块摩擦造成。综合铣鞋出井情况以及施工情况,设计改进的铣鞋能够很好完成目前套铣作业,该井最终顺利完成施工,施工时效设计提高65%,取得良好应用效果。

图7 铣鞋入井前后对比图

5 结论

(1)优化改进后的大直径套管套铣鞋解决了雄安新区油气井地下大尺寸套管清除作业缺少工具、易卡钻等难题,满足了现场生产需求。

(2)设计的套铣鞋应用工程参数能够安全有效完成大尺寸套管套铣清除作业。

(3)优化改进后的大直径套管套铣鞋结构简单,优化设计铣鞋导流槽分布、布齿结构、合金堆焊工艺,在提高套铣切削效率的同时有效保障施工安全,应用效果明显,为大直径套管套铣作业提供有效支持,具备很高的推广价值。