充氮气钻井技术在长宁区块页岩气井的应用

2022-07-06曾光,代锋,颜海

曾 光, 代 锋, 颜 海

1中国石油西南油气田分公司开发事业部 2中国石油西南油气田分公司四川长宁天然气开发有限责任公司 3中国石油川庆钻探工程公司钻采工程技术研究院

0 引言

四川长宁区块页岩气储量丰富,但井漏问题突出是制约该区块钻井提速的瓶颈,严重影响了该区块页岩气资源的高效开发。相关学者针对井漏形成机理及解决措施开展了大量研究,李大奇等[1]基于井漏动力学进行了井漏机理分析,贾利春等[2- 3]探究了诱导性裂缝止漏堵漏机理,提出诱导裂缝止漏和止裂临界条件。康毅力等[4- 7]分析了低承压能力地层致漏机理,建立了不同理论指导下的地层承压能力强化模型。孟英峰[8- 9]等在把气体钻井理论和现场实践相结合的基础上,建立了一套有效的气体钻井适应性评价体系,并且开发了与之相应的评价软件系统。

目前,长宁区块的井漏研究主要集中在表层嘉陵江组[10- 11],缺少二开飞仙关-韩家店段井漏严重问题的认识和研究,且上述研究大多不能适用于长宁区块飞仙关至韩家店组井段的漏层特征。因此,本文基于页岩工程地质特征,分析了长宁区块Ø311.2 mm井眼段钻井技术难点及相应井段漏层特征;研究了适应该区块钻井要求的钻井液配方,通过软件开展了氮气注入参数设计,形成了长宁区块Ø311.2 mm井眼段充气钻井的技术方案。该研究为页岩气藏开展气体钻井以及防漏治漏研究提供了参考。

1 Ø311.2 mm井眼段漏失特征分析

随着页岩气勘探开发区域逐渐转移,地理地貌愈发复杂,井下地质条件横向差异较大,井漏损失呈上升趋势,长宁区块Ø311.2 mm井眼长兴组-韩家店顶部钻井井漏呈现多样化和复杂化的特点。

1.1 总体表现漏失次数多,漏失量大

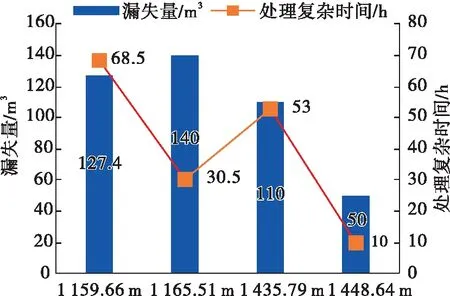

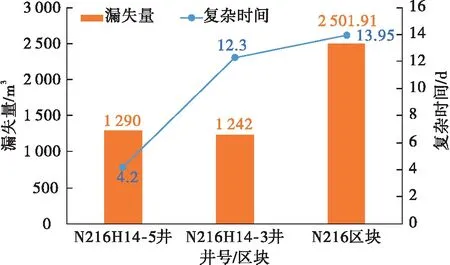

统计表明,长宁区块109口井Ø311.2 mm井眼共发生334次井漏,累计漏失15.32×104m3,平均单井漏失量1 405.61 m3,平均单井损失时间7.95 d,累计损失时间866.54 d。其中N216H14- 3井采用密度1.32 g/cm3的钻井液在茅口组段钻进井漏4次,处理复杂时间达到162 h,如图1所示。

图1 N216H14- 3井漏失情况图

1.2 漏失层段多、跨度大

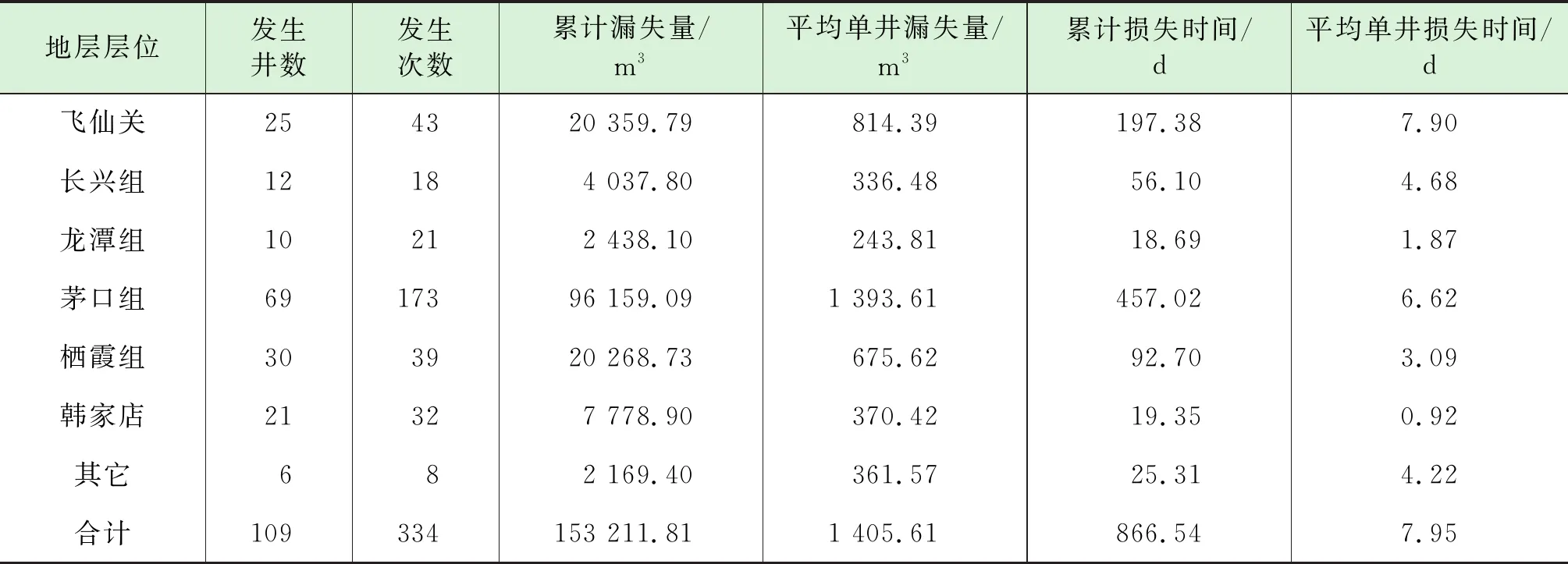

从飞仙关中下部到韩家店顶部各个层段均有不同程度的漏失。其中,三叠系飞仙关组、二叠系茅口组及栖霞组为井漏层段,如表1所示。

表1 长宁区块二开各层位井漏情况统计表

1.3 漏层和气层并存,复杂处理难度大

茅口组、栖霞组地层为裂缝-溶洞性特征,是川渝地区主要的产气层,长宁区块个别井在此两个层段存在气层显示。另外,长宁区块龙潭组夹煤层,在低密度钻井液条件下易垮塌。在N209H43- 3井、N209H43- 5井曾经尝试进行常规欠平衡钻井治漏试验,但由于钻井液性能不能完全满足井壁稳定要求、部分气层存在井控风险、相关配套工艺不够完善等原因,复杂局面并未得到根本扭转,效果欠佳。防塌、井控、井漏冲突,致长宁区块Ø311.2 mm井眼段复杂处理难度大,漏失问题突出尚未形成一套有效解决该地区井漏问题的方法。

2 井漏机理分析

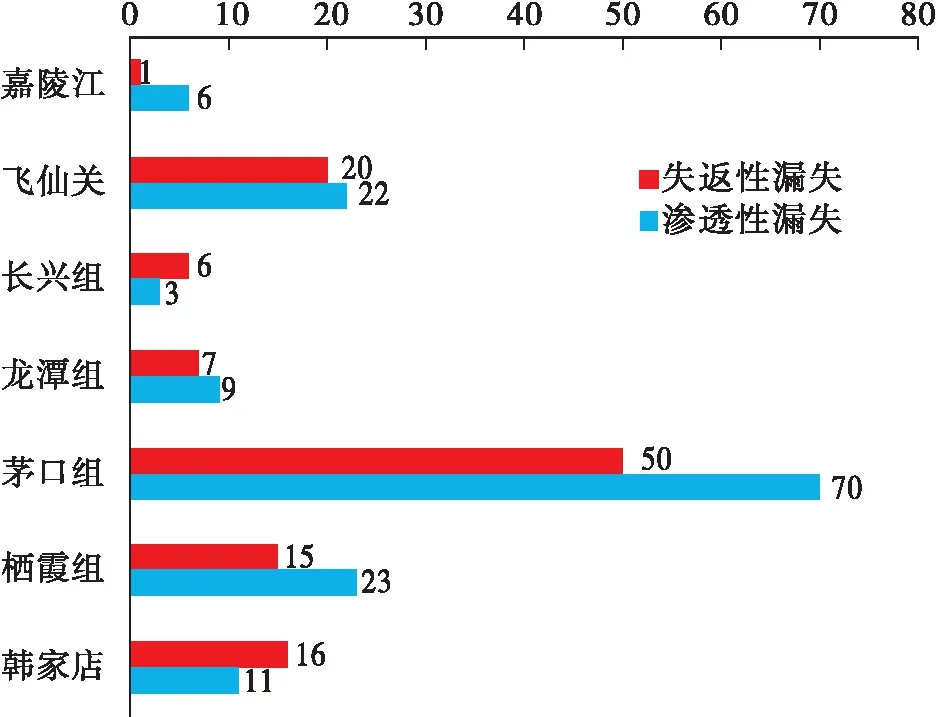

井漏的发生与地层漏失压力、地层破裂压力和钻井液动压力有关,同时地层中存在着漏失通道和较大的足够容纳漏失液体的空间,此通道的开口尺寸应大于外来工作液中固相颗粒的粒径。影响地层漏失压力的因素有:地层孔隙压力、地层天然漏失通道的大小、形态及漏层厚度、钻井液的流变性能、漏失层泥饼的质量。其中,漏失压力随着地层孔隙压力的增大而增高;地层天然漏失通道的大小及形态影响钻井液在漏失通道中的流动阻力;钻井液进入漏失通道的阻力随着钻井液塑性粘度和动切力的增加而增大;漏失压力随泥饼质量的改善而增高。从图2长宁区块漏失类型图可以看出,长宁区块Ø311.2 mm井眼漏失复杂中渗透性漏失和失返性漏失差异不大,渗透性漏失共计144次,失返性漏失共计115次,主要漏失层为茅口组,其次为飞仙关组和栖霞组。N216H27- 3井成像测井结果显示该区块茅口、飞仙关、栖霞组发育有大量的天然裂缝,如图3所示。由此表明,天然裂缝的良好发育是造成该区块漏失的主要原因。

图2 长宁区块漏失类型图

图3 N216H27- 3井成像测井图

另外,长宁区块Ø311.2 mm井段的龙潭组含有煤层,而且裂缝发育,属于易垮塌层位,地层承压能力低,堵漏成功率几率小,复漏几率大。现有桥塞堵漏材料大多由天然植物类材料复合而成,且易崩解破碎、封门或浅层封堵。同时,天然植物类堵漏材料易在高温环境下发生高温变质(如碳化、降解等)失去其力学性能,如核桃壳、麦壳以及纤维等常规堵漏材料在长时间高温环境下易发生不同程度的碳化降解软化的变质特征。

采用常规堵漏方式难以有效治理井漏,堵漏作业周期长,钻井时效低,因此考虑选用治漏效果更好的充气钻井工艺进行井漏治理。

3 钻井工艺技术研究

针对长宁区块Ø311.2 mm井眼恶性井漏问题,2019年在N216H27- 3井进行充气钻井治漏,解决了Ø311.2 mm井眼恶性井漏钻进难题,但充气钻井应用过程中也暴露出一些问题:充气钻井接单根中断循环后,恢复循环时间较长,井筒压力波动大,影响治漏和提速效果;循环罐液面波动大,难以判断井漏、溢流情况;测斜作业前需循环排气、短起下钻,耗时多。基于上述原因,N216H27- 3井充气钻井周期偏长,达到了25 d。

3.1 充气连续循环钻井侧向阀设计

侧向阀采用“曲面结构+橡胶密封”方式,具体设计思路:阀座具有第一通孔,第一通孔与阀体的中心通道连通,阀座安装在阀体上,阀板可以通过回转轴与阀座铰接,扭簧套装在回转轴上,扭簧的一端抵压于阀体上,另一端将阀板抵压在阀体上,阀板与阀体之间可以形成环状密封面,密封效果好,密封性能稳定,阀板表面设置的橡胶层进一步增强了阀板与阀体的密封性能(图4)。该设计突破了气液两相介质高压密封难题,解决了国外连续循环阀只能用于钻井液钻井的局限性。

图4 充气钻井连续循环侧向阀密封设计示意图

3.2 充气连续循环钻井工艺

连续循环钻井工艺主要通过连续循环阀和地面控制系统实现,连续循环阀安装在钻杆间随钻具入井,地面控制系统接在流体注入设备与立管之间,连续循环钻井工艺主要通过连续循环阀和地面控制系统实现,连续循环阀安装在钻杆间随钻具入井,地面控制系统接在流体注入设备与立管之间,气相和液相作为循环介质分别通过注气设备和泥浆泵进入地面控制系统。控制系统主循环通道端口通过硬管连接至立管,形成控制系统正循环通道;侧循环通道端口通过软管连接至钻台面,与接入钻具上的连续循环阀相连接,形成控制系统侧循环通道;控制系统泄压端口通过软管连接至泥浆循环罐,构成控制系统泄压通道。在钻井接立柱、起下钻过程中通过倒换正循环和侧循环通道来实现不中断钻井流体注入,维持井筒连续循环状态,保持井底及环空压力恒定,环空流体状态稳定和返出连续平稳,从而极大提高了溢流、卡钻等复杂问题的应对能力。在钻井接立柱、起下钻过程中通过倒换正循环和侧循环通道实现不中断钻井流体注入,维持井筒连续循环状态,保持井底及环空压力恒定,环空流体状态稳定和返出液体连续平稳,极大提高了溢流、卡钻等复杂问题的应对能力。

3.3 充气钻井EM-MWD测斜工艺

同液相钻井相比,充气钻井大幅加剧了钻具的振动,易造成测量工具损坏、测量数据失真甚至无法监测到数据。因此从径向、轴向和测量探管三个方面对充气钻井用EM-MWD系统进行了减振设计。

3.3.1 轴向减振压簧

压簧配套悬挂器设计有二种尺寸。因悬挂短节内部空间有限,压簧采用矩形弹簧设计,以提高其刚度。Ø165.1 mm压簧装入后预压缩15 mm,压紧力420 kg,有效行程±10 mm,压并力700 kg;Ø120.7 mm压簧装入后预压缩15 mm,压紧力360 kg,有效行程±10 mm,压并力600 kg。

3.3.2 径向减振扶正器

扶正器在仪器串中起到径向扶正减振、各仪器间的机械结构连接、电气连接等多重功能,两端均为4头美制公螺纹,内置公、母滑环各一个,可实现三路电气连接。中间安装三片铜基橡胶扶正翅,直径与壳体相同,不减小流道面积。易冲刷的部分用橡胶保护,并可方便更换。

3.3.3 高抗振测量探管

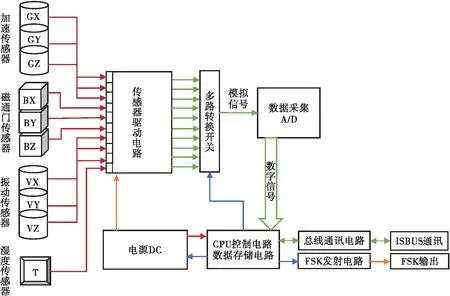

测量探管内部装有三个加速度传感器、三个地磁传感器、一个温度传感器、三个振动传感器,用于角度和振动的测量。为了应对气体钻井工况探管增加了振动板,上面包括三轴振动传感器、振动采集处理电路。电源板改为与之相配的MWD电源板。探管测量数据以FSK制式对外发送,幅度±3V,有效距离5 000 m,测量探管的电气原理框图如图5。

图5 EM-MWD高抗振测量探管原理图

4 现场应用情况与效果分析

4.1 应用井基本情况

N216H14- 5井是长宁区块N216H14平台的一口开发井,Ø311.2 mm井眼段设计井深为510~1 568 m,层位从飞仙关四段至韩家店组顶部。该平台前期已完成了N216H14- 3井、N216H14- 4井两口井的Ø311.2 mm井眼钻井作业。从两口井Ø311.2 mm井眼钻井作业情况来看,飞仙关组采用密度1.05~1.22 g/cm3钻井液可以正常钻进;长兴-龙潭组考虑防止煤层垮塌,钻井液密度提升至1.30~1.38 g/cm3后井下正常;而茅口组—韩家店顶部在2口井中均有不同程度的井漏显示,其中3井采用密度1.32 g/cm3的钻井液在茅口组段钻遇4次井漏,处理时间长达162 h,4井在降低密度至1.2~1.25 g/cm3后,井漏程度有所缓解。根据2口井实钻显示情况,即井漏严重、井壁稳定且地层无强油气显示,N216H14- 5井在Ø311.2 mm井眼开展充气钻井现场应用具备井控条件和必要性。

4.2 漏层压力与充气钻井注入参数设计

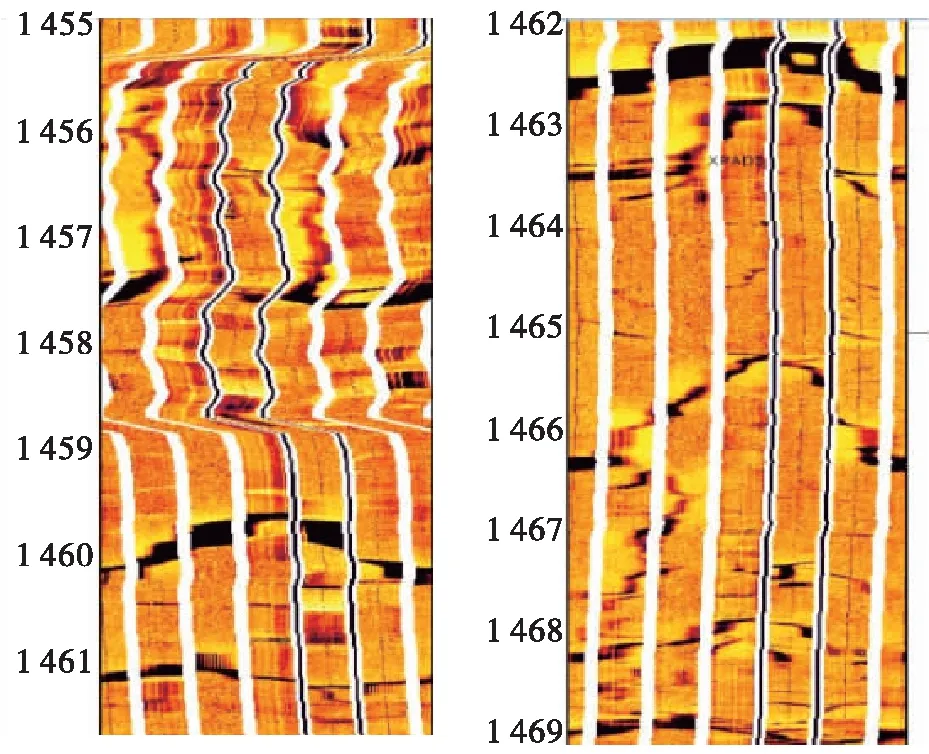

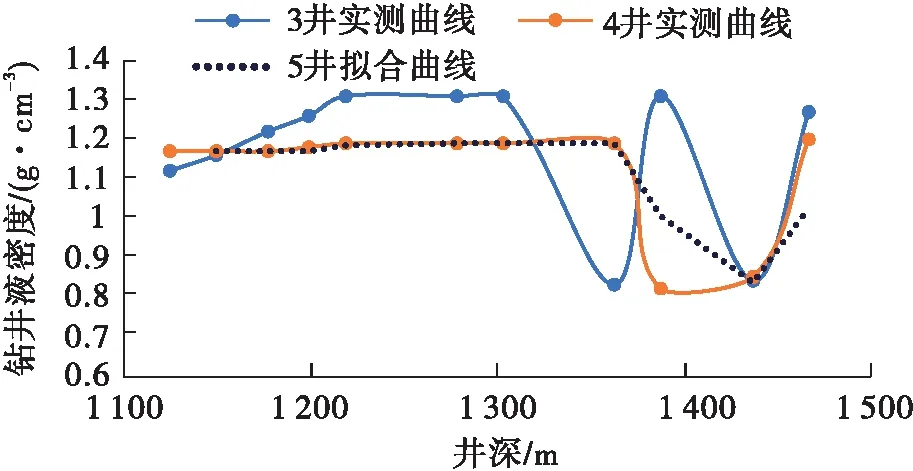

从已完成了的两口井N216H14- 3、N216H14- 4实施情况来看,井漏集中在茅口组-栖霞组(井段1 100~1 500 m),对2口已钻井实测漏层压力系数拟合得到的N216H14- 5井的漏层压力曲线如图6所示。

图6 N216H14- 5井预测漏层压力曲线

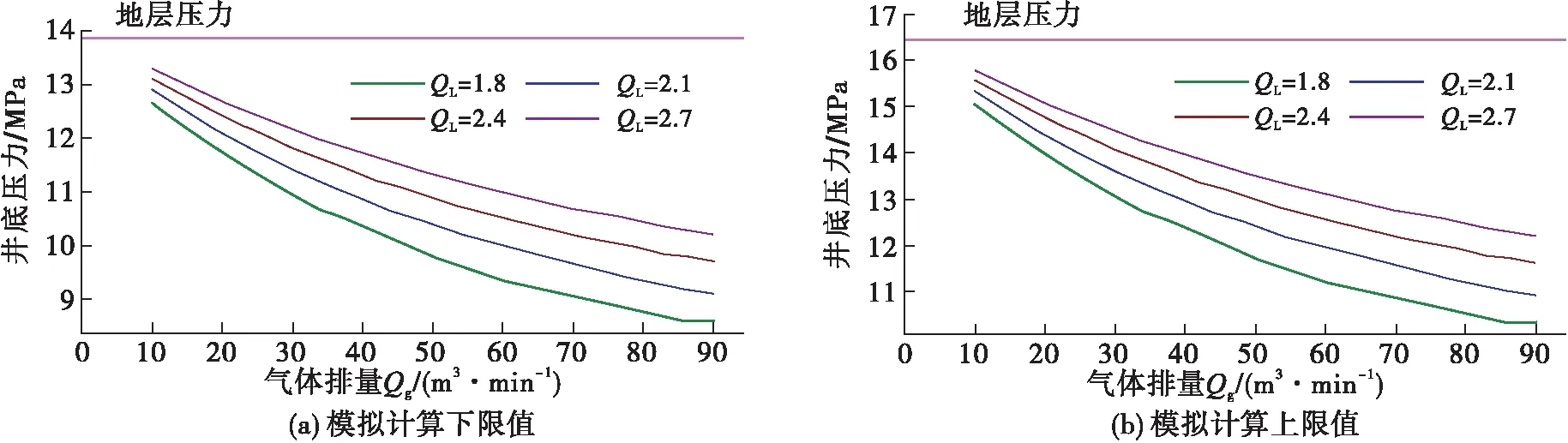

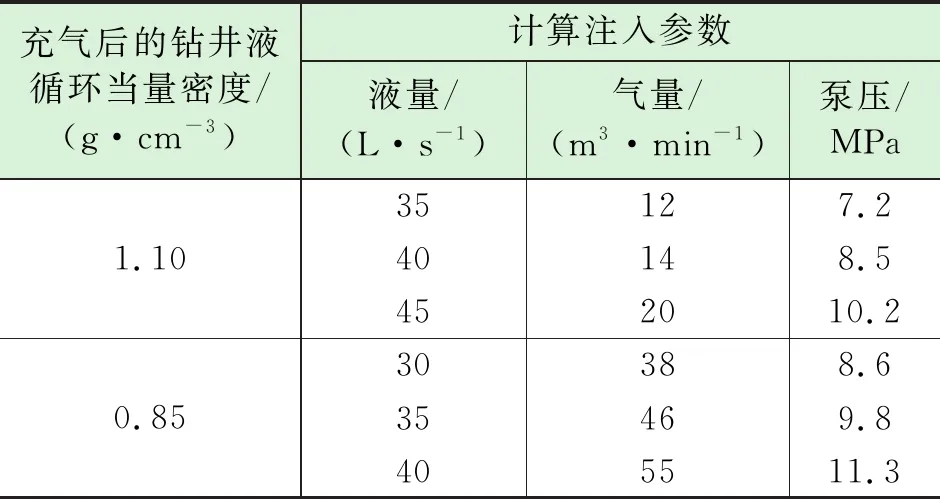

通过Signa气体钻井钻井参数设计软件,分别以预测漏层压力曲线上限0.85和下限1.10为目标循环当量密度进行模拟计算(图7),得到了N216H14- 5井推荐注入参数,如表3所示。

图7 N216H14- 5井充气钻井模拟计算

表3 N216H14- 5井推荐注入参数表

4.3 充氮气钻井现场试验情况及效果

4.3.1 井漏程度得到遏制

N216H14- 5井Ø311.2 mm井眼充氮气钻井井段1 451~1 742.27 m,进尺291.27 m,同N216H14- 3井相比,尽管整体漏失量未减少,但在平台漏层压力系数最低(0.62)的地质条件下,本井实施充氮气钻井后漏失速度从24~30 m3/h降低至5~10 m3/h(平均7.9 m3/h),同比降低67%,复杂损失时效降低65%,达到了预期的治漏效果(图8)。

图8 N216H14- 5井Ø311.2 mm井眼治漏效果对比图

4.3.2 提升了充气钻井的时效

连续循环和EM-MWD的应用大幅减少了接立柱和测斜时间,提升了充气钻井时效。连续循环钻井技术实现了接立柱、起下钻连续循环,持续清洁井底,避免因循环中断引发的井下复杂和事故,同时避免了充气钻井接立柱压力波动,减少了接立柱恢复钻进的时间(图8),EM-MWD的应用实现了对井眼轨迹的实时监测,确保了井身质量,分别按照单次接立柱节约0.5 h(共计11柱)和单次短起下节约3 h(共计3次)计算,本井分别节约接立柱和测斜时间5.5 h和9 h,充气钻井的时效得到了提升。

4.3.3 初步形成防漏治漏钻井模式

通过本井的试验初步形成了上段快速钻井+中段防塌+下段井漏治理的防漏治漏钻井模式,即:飞仙关组采用密度1.2 g/cm3钻井液进行快速钻进,龙潭组防煤层垮塌提高密度至1.3 g/cm3进行钻井液钻进,进茅口组以后逐渐降密度至1.06 g/cm3钻遇井漏后转为充气钻进,以确保充气钻井能达到茅一b~栖一a段0.62~0.83压力系数的治漏要求。

5 结论与建议

(1)长宁区块Ø311.2 mm井眼茅口组-栖霞组井壁稳定,不含硫化氢,具备实施充气钻井的实施条件,下步可在层段继续推广充气钻井治漏试验,进一步验证该区块的上段快速钻井+中段防塌+下段井漏治理的防漏治漏钻井模式。

(2)EM-MWD和连续循环技术的应用可以大幅提高充气钻井时效,减少井下漏失,减少沉砂卡钻带来的风险,同时实时监测的井眼轨迹可以实现对钻井参数和钻具组合的及时调整,确保井身质量符合设计要求,建议该两项技术作为标准配套技术来进一步提升充气钻井的防漏治漏效果。

(3)长宁区块茅口组-栖霞组漏层压力系数还需要进一步试验验证,进一步优化充气钻井参数和环空钻井流体循环当量密度,确保更好的治漏效果,提高钻井作业时效。