Mo/MoS2-Pb-PbS复合薄膜的真空摩擦学行为研究

2022-07-02韩翠红马国政李国禄石佳东王海斗3

韩翠红 马国政 李国禄 石佳东 王海斗3,

1.河北工业大学材料科学与工程学院,天津,3004012.天津职业技术师范大学机械工程学院,天津,3002223.陆军装甲兵学院机械产品再制造国家工程研究中心,北京,1000734.陆军装甲兵学院装备再制造技术国防科技重点实验室,北京,100072

0 引言

MoS2具有较好的耐高低温交变、抗辐照、防真空冷焊等性能,在空间装备润滑领域应用广泛[1-3],但由于空间装备复杂程度、工作时限和服役环境各不相同,因此仅凭成功的应用经验不足以说明MoS2固体润滑薄膜能够应用于空间装备中的任何工况,基体表面性质、润滑膜层的微观结构、服役运动工况以及环境条件等都会明显影响其摩擦学性能和使用寿命[4-5]。

为了进一步发挥MoS2固体润滑薄膜的作用,提高它的摩擦学性能,拓展其使用范围,国内外研究者对与MoS2具有协同作用的物质,包括金属、非金属、高分子聚合物等进行了研究,将这些物质掺入MoS2中得到了具有优异润滑性能的复合膜或多层膜[6-11]。REN等[12]运用非平衡磁控溅射技术得到了MoS2/Pb-Ti多层涂层薄膜,薄膜中高密度界面和(002)优选取向能够减小磨损率和摩擦因数,从而改善MoS2的摩擦学性能。WANG等[13]同样采用非磁控溅射技术得到了MoS2/Pb纳米复合涂层薄膜,低速冲击试验结果显示MoS2/Pb涂层薄膜表现出更好的抗冲击磨损性能。MA等[14]通过磁控溅射和低温渗硫技术在AISI440基体上得到了Pb/PbS复合膜层,运用摩擦试验机对比测试了Pb和Pb/PbS薄膜在真空和空气条件下的摩擦学性能,结果表明,在真空条件下,Pb/PbS复合膜摩擦因数长期稳定在0.07左右的低值,真空摩擦学性能优异。若以摩擦因数连续超过0.2作为润滑失效的判据,Pb/PbS膜的滑动摩擦寿命可达3.2×105转,是纯Pb膜滑动摩擦寿命的8倍。由此可以得出,Pb/PbS薄膜在空间固体润滑相关领域具有重要的应用前景。在摩擦磨损过程中,摩擦副表层、次表层以及膜基结合层的质量会严重影响运动部件的寿命和可靠性。相关文献表明[14-15],理想摩擦副表层应具有较低的剪切强度和硬度值,次表层应具有较高的硬度和弹性模量,同时膜基结合层的结合强度应较高。较低的剪切强度和硬度能够充分发挥润滑作用,较高硬度的次表层可以发挥承载和抗塑性变形作用,结合强度高的膜基结合层能够保证润滑膜层的服役有效性。

因此,金属、非金属或聚合物的有效掺杂能充分利用Mo和MoS2的优点,将硬质金属Mo和软质MoS2组合应用于摩擦表面得到良好的减摩抗磨效果。众所周知,面心立方结构的Pb 本身具有良好的固体润滑性能,人们对PbS 的关注主要是源于它具有十分优异的光电性能,而关于其摩擦学性能的研究报道很少[16-18]。本文面向高性能空间固体润滑薄膜的需求,采用“射频磁控溅射+低温离子渗硫”的复合表面工程技术将软金属铅(Pb)掺杂入金属钼(Mo)薄膜中,通过低温离子渗硫工艺制备出Mo/MoS2-Pb-PbS多元复合固体润滑薄膜,并表征固体润滑薄膜的微观结构和成分,同时对真空环境下 Mo/MoS2-Pb-PbS固体润滑薄膜进行变载荷、变速率的摩擦学试验,研究了真空环境下载荷和滑动速率对薄膜摩擦学的影响以及薄膜摩擦磨损机制。

1 试验

1.1 试验材料

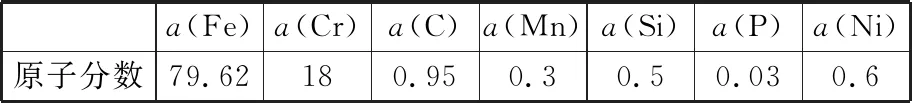

镀膜基材为9Cr18(AISI440C)轴承钢,该轴承钢经过1050 ℃油淬、250 ℃空冷回火处理,成分如表1所示。镀膜试样加工成φ34.0 mm×3 mm的圆盘,表面抛光至Ra=0.1 μm。将抛光好的镀膜试样用丙酮、无水乙醇和去离子水分别清洗10 min,用红外灯加热烘干后迅速放入真空室。溅射用Mo靶和Pb靶由北京有色金属研究总院制备,纯度为99.99%。工作气体为普莱克斯公司生产的氩气,纯度为99.999%。

表1 试验用9Cr18 钢基材的成分

1.2 薄膜制备流程及检测设备

本文所用射频磁控溅射设备的3个磁控靶以30°倾角对称布置于工件台上方,靶面中心与工件台的平均距离为60 mm,溅射过程中工件台以5 r/min的速度水平旋转,保证沉积薄膜的均匀性。本研究中低温离子渗硫处理的工艺参数选择为:升温时间1.5 h,保温温度200 ℃,保温时间2.5 h。

Mo/MoS2-Pb-PbS复合薄膜制备流程为先溅射沉积Mo-Pb二元复合薄膜,随后将制得的Mo-Pb复合薄膜试样进行低温离子渗硫处理。磁控溅射时先单开Mo靶电源,在100 W功率下沉积纯Mo薄膜15 min(厚度约100 nm)作为黏结底层;然后打开Pb靶电源,双靶共溅射(Mo-100 W,Pb-30 W)70 min,沉积得到厚度约1900 nm的Mo-Pb复合薄膜;磁控溅射过程中沉积温度为120 ℃,氩气流量为90 sccm(sccm为体积流量单位,1 sccm表示标况下1 mL/min),真空度保持为0.2 Pa。低温离子渗硫处理以固体硫作为S源,本底真空度为10 Pa,渗硫过程气压为150 Pa,温度为200 ℃,时间为2.5 h。

1.3 摩擦学试验方案

Mo/MoS2-Pb-PbS复合薄膜的摩擦学性能试验采用MSTS-1型多功能真空摩擦磨损试验机完成,有关MSTS-1型真空摩擦磨损试验机的结构示意图见文献[19]。摩擦试验的上试样为φ9.525 mm的G10级9Cr18轴承钢球,硬度为HRC58,表面粗糙度Ra=0.025 μm;下试样为待测试的Mo/MoS2-Pb-PbS多元复合薄膜圆盘试样(φ34 mm×6 mm)。上试样钢球与下圆盘试样的摩擦轨迹直径为20 mm。

在试验过程中,摩擦试验机真空室气压保持为8×10-5Pa,讨论载荷和相对摩擦速度对Mo/MoS2-Pb-PbS复合薄膜真空摩擦性能的影响。摩擦试验方案设定固定载荷下变速率和固定速率下变载荷两种情况,如表2所示。其中固定载荷为6 N(赫兹接触应力为0.5366 GPa),在10,100,500,900,1300 r/min的条件下测定薄膜的摩擦因数随时间的变化规律。固定速率下变载荷的试验方案设定如下:固定转速为100 r/min,在载荷分别为3,6,12,18,24 N(对应初始接触应力分别为0.4259,0.5366,0.6761,0.7440,0.8519 GPa),研究载荷对薄膜摩擦学性能的影响。9Cr18 基体试样在上述工况条件下稳定期的平均摩擦因数约为0.6,所以试验过程中摩擦因数连续超过0.6或滑动摩擦时间达到20 min停止摩擦试验。

表2 Mo/MoS2-Pb-PbS复合薄膜真空摩擦试验方案

1.4 检测设备

采用Navo NanoSEM 450型场发射扫描电镜(带有全定量能谱仪EDS)和Rigaku D/MAX 2400型X射线衍射仪(XRD)观察薄膜表层、磨痕和对磨面的微观结构和物相成分。采用日本电子JEM-2100F 型高分辨透射电子显微镜(HRTEM)观测薄膜的微观组织结构,HRTEM的加速电压为200 kV,线分辨率为0.1 nm,点分辨率为0.23 nm,。用OLS4000型激光3D 显微镜观察磨痕的三维形貌,并通过测得的磨痕轮廓信息计算试样磨损程度。在考察摩擦速率对薄膜磨损状况的影响时,以磨痕深度来表征试样的磨损程度。在考察不同载荷下试样的磨损特性时,直接用磨痕宽度近似表征试样的磨损程度。

2 结果与讨论

2.1 薄膜表面形貌与组织成分

图1a、图1b所示分别为Mo/MoS2-Pb-PbS复合薄膜的SEM表面形貌和XRD图谱。由SEM表面形貌图可知复合薄膜表面宏观上颗粒分布均匀,缺陷密度较低。整个薄膜由纳米级的小颗粒相互叠嵌而成,颗粒间孔隙较大,薄膜结构相对疏松,形成了 “菜花”状的团聚物[20]。薄膜微观结构相对疏松的原因可能是渗硫过程的离子轰击对薄膜的溅射刻蚀效应诱导了大量组织缺陷。由XRD图谱可见,Mo/MoS2-Pb-PbS复合薄膜主要由Mo、Pb、S三种元素构成,除了未反应的Mo和Pb外,还生成了大量的MoS2和PbS。以上分析表明,Mo-Pb二元薄膜经过低温离子渗硫处理后最终形成了以金属Mo为基体,并富含Pb、MoS2、PbS三种固体润滑相的Mo/MoS2-Pb-PbS复合薄膜。

(a)SEM形貌

图2为Mo/MoS2-Pb-PbS复合薄膜的透射电镜照片和选区电子衍射花样。可见,薄膜中存在多种尺寸约30~50 nm、衬度明显不同的团聚区。经标定,大范围选区衍射花样(图2b)的多重嵌套衍射环分别对应Mo、MoS2、Pb和PbS,衍射环上的白亮斑点也说明薄膜中含有大量纳米晶粒。薄膜局部深色区域的衍射花样为规则排列的二维点阵结构。标定发现,这些区域主要对应金属Pb,这都说明薄膜内部存在大量相对独立、各自有序的纳米结构区域。

(a)明场相 (b)选区电子衍射

2.2 不同滑动速率下Mo/MoS2-Pb-PbS薄膜的真空摩擦学性能

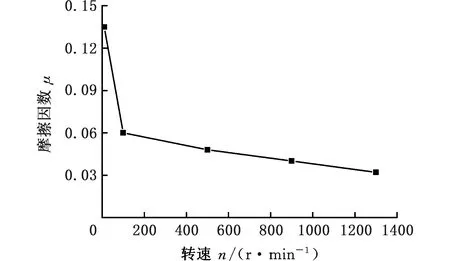

在固定载荷6 N、真空度8×10-5Pa的条件下测试了Mo/MoS2-Pb-PbS薄膜的摩擦学性能随滑动速率的变化规律。如图3a所示,在设定的5种滑动速率下,Mo/MoS2-Pb-PbS薄膜都表现出了良好的减摩润滑性能,摩擦因数随滑动速率的增大而减小,变化范围在0.13~0.03之间。当下试样盘的转速由10 r/min增大到100 r/min时,摩擦因数大幅减小,而转速由100 r/min增大至500,900,1300 r/min时,摩擦因数曲线近似线性地平缓下降。分析认为,滑动速率对摩擦因数的影响主要与摩擦温度有关,Mo/MoS2-Pb-PbS薄膜中尚含有大量润滑剂Pb,其熔点仅为327.4 ℃,滑动速率增大使界面产热增加,有利于面心立方结构的软金属Pb晶体重新取向,使更多易于滑移的晶面平行于滑动摩擦方向。较高滑动速率下的摩擦瞬现高温还会软化或熔化摩擦界面上的接触峰点而减小黏滞阻力和粗糙峰点的机械啮合力[21]。因Mo/MoS2-Pb-PbS薄膜是软硬质点复合的结构,大量接触峰点中既有处于塑性接触状态的软质点,还有处于弹性变形状态的硬质点,摩擦高温不能无限制地软化全部接触峰点,所以随着滑动速率不断增大,摩擦因数平缓减小并逐渐趋于稳定。

图3b所示为不同滑动速率下摩擦测试后的磨痕深度对比。在转速为10 r/min摩擦情况下,薄膜的磨痕深度约为0.58 μm;随着转速的增大磨痕深度不断增大,直至转速增大至900 r/min时薄膜的磨痕深度也仅为0.95 μm;当转速增大至1300 r/min时,磨痕深度约为1.54 μm。

(a)真空条件下、载荷为6 N时的摩擦因数

根据设定的摩擦磨损试验截止条件,所有试样的瞬时摩擦因数都未曾达到0.6,因此摩擦磨损测试的测试时间为20 min,当滑动速率由10 r/min增大至1300 r/min时,摩擦轨道上的质点经历的刮擦次数由200次增加到26 000次。不管摩擦滑动速率的大小,都必须经过一定周次的相对滑动才能度过跑合期进入平稳磨损阶段。结合图1,Mo/MoS2-Pb-PbS薄膜由大量微纳米级的颗粒堆积而成,在摩擦磨损测试的跑合阶段,摩擦轨道上大量附着不牢的软质颗粒将被去除,这些颗粒可能被碾压涂覆于表面凹陷处使摩擦轨道逐渐平整化,也可能被转移推挤出摩擦轨道而造成较大的磨损,所以跑合阶段的磨损率较大。在10 r/min的低速下刮擦200次后,跑合阶段占整个测试过程的时间较长,磨痕深度增大较快。在较高的滑动速率下经过一定周次的跑合后即进入平稳运行期,润滑状态改善,摩擦因数减小,磨痕深度的增大速率减缓。总体来说,在薄膜未被磨穿的情况下,薄膜在较高滑动速率下的磨损更加轻微。

Mo/MoS2-Pb-PbS薄膜在低滑动速率和高滑动速率区间下具有明显不同的磨痕形貌,具体如图4所示。由图4可知,10 r/min和100 r/min下的磨痕较窄,摩擦轨道上不同区域的磨损程度不均匀,磨痕中心因受到碾压而发生严重的塑性变形,而磨痕边缘出现了明显的材料堆积,在磨痕两侧局部区域还黏附有从摩擦轨道上转移而来的大块润滑物质。在900 r/min和1300 r/min条件下磨痕中心非常平整,值得注意的是,磨痕两侧分布着大量深浅不一且平行于滑动方向的沟槽。Mo/MoS2-Pb-PbS薄膜表面富含多种软质的润滑相,摩擦主要由硬金属的粗糙峰嵌入软表面后的犁沟效应产生。在滑动速率较小时,硬质粗糙峰刺入软表面后不断碾压推挤软质的润滑物,润滑物被堆积在磨痕局部区域或被转移至磨痕两侧。在较大的滑动速率下,摩擦起始阶段脱落的润滑物颗粒在较大的离心力作用下可能被甩离摩擦轨道,而随着摩擦温度的升高,润滑物颗粒的塑性变形能力增强,局部脱落的润滑物颗粒被高速碾压并填补在低洼处使得摩擦过程更加平稳[15,22]。所以,低滑动速率摩擦下的磨痕两侧黏附有大量从接触区域转移而来的润滑物片层,而高滑动速率下的磨痕表面相对平整。高速摩擦下磨痕两侧不连续的平行沟槽可能是由试样局部表面的大颗粒在对磨球推动下对试样的刮擦造成。

(a)n=10 r/min (b)n=100 r/min

图5所示分别为Mo/MoS2-Pb-PbS薄膜在设定的最小(10 r/min)和最大(1300 r/min)滑动速率下摩擦磨损测试后的磨痕表面成分分析结果。磨痕上的元素组成都为S、Fe、Mo、Pb,但滑动速率为1300 r/min时,摩擦试样表面S、Pb的含量下降,Mo、Fe的含量上升。由图5b可见,薄膜尚处于稳定磨损阶段,并未伤及基体,Mo、Fe含量的升高是因为随着刮擦次数的增加,摩擦轨道上的薄膜厚度减小而更接近Mo黏附底层和基体所致。

(a)真空条件、载荷6 N、转速10 r/min

综上可见,在上述5种滑动速率下,Mo/MoS2-Pb-PbS薄膜在20 min的测试时间范围内都表现出了优良的减摩抗磨性能,薄膜的摩擦因数随滑动速率的增大而缓慢减小,经一定周次的跑合后薄膜的磨损速率逐渐趋于稳定。

2.3 不同法向载荷下Mo/MoS2-Pb-PbS薄膜的真空摩擦学性能

在固定转速100 r/min、真空度8×10-5Pa的条件下,Mo/MoS2-Pb-PbS薄膜的摩擦学性能随载荷的变化规律如图6所示,可以看出,在设定的测试载荷范围内,薄膜都表现出了良好的减摩性能,随着载荷的增大,薄膜的摩擦因数呈近似抛物线上升,变化范围在0.03~0.24之间。薄膜表面的磨痕宽度同样随着载荷的增大而增大,尤其是载荷由6 N增大至12 N时,磨痕宽度显著增大。

(a)高真空条件下、转速100 r/min时的摩擦因数

图7所示为薄膜在不同载荷下摩擦后的磨痕形貌和成分分析。薄膜在3 N载荷下的磨损十分轻微,沿滑动方向分布着许多细微的犁沟,薄膜边缘区域呈现出黑白相间的不完全接触状态。磨损表面的成分和磨损前类似,可见整个磨痕表面依旧被致密的薄膜完整覆盖。当载荷增大至12 N时,磨痕表面因受到强烈碾压而非常平整,但局部开始出现鼓泡和脱落现象。如图7c、图7d所示,红色方框区域虽然依旧覆盖着完整的薄膜,但成分测试结果表明Fe元素的相对含量已高达20.8 %,说明在12 N的载荷下摩擦后,磨痕中心的薄膜已经严重减薄。在18 N和24 N条件下摩擦后,磨痕中心局部区域已暴露出基体,并有大量薄膜材料被碾压堆积在磨痕边缘两侧。

(a)载荷3 N条件下磨痕形貌和成分

根据摩擦二项式定律[22],摩擦因数μ可用下式计算:

式中,A为摩擦表面的实际接触面积;W为法向载荷;α、β分别为由摩擦表面材料性质决定的常数[23]。

Mo/MoS2-Pb-PbS薄膜表面十分柔软,而对磨球硬度较大。Mo/MoS2-Pb-PbS薄膜表面分布着大量大小不等的颗粒,载荷越大,接触点的数目越多,各接触点的变形程度越大,可认为Mo/MoS2-Pb-PbS薄膜与轴承钢球之间处于塑性接触状态。在塑性接触状态下,实际接触面积A与法向载荷W成线性关系。由式(1)可知,薄膜的摩擦因数应该与载荷无关,但图7中显示,薄膜的平均摩擦因数随载荷增大而增大,这可能是因为高载荷下薄膜被强烈挤压和刮擦,摩擦后期薄膜局部被磨穿使得摩擦变得不平稳所致。

可见,法向载荷会严重影响Mo/MoS2-Pb-PbS薄膜的摩擦学性能,当载荷过大时,软质的薄膜材料会被大量碾压转移出摩擦轨道,导致接触区的润滑膜变薄甚至暴露出基体,可见Mo/MoS2-Pb-PbS薄膜更适合在低接触应力的工况下使用。

3 结论

(1)通过“射频磁控溅射+低温离子渗硫”制备的Mo/MoS2-Pb-PbS薄膜中各组元的相容性好,薄膜组织均匀致密,缺陷密度较低。

(2)在真空环境中,法向载荷会严重影响Mo/MoS2-Pb-PbS薄膜的摩擦学性能,Mo/MoS2-Pb-PbS薄膜更适合在低接触应力的工况下使用。

(3)在本次试验所设定的滑动速率范围内,Mo/MoS2-Pb-PbS薄膜均表现出优良的摩擦学性能,其摩擦因数随滑动速率的增大而缓慢减小,经一定周次的跑合后薄膜的磨损速率逐渐趋于稳定。