激光熔覆工艺参数对铁基双层涂层组织和残余应力的影响

2022-07-02周嘉利程延海陈永雄梁秀兵白成杰

周嘉利 程延海 陈永雄 梁秀兵 白成杰 杜 望

1.中国矿业大学机电工程学院,徐州,2211162.军事科学院国防科技创新研究院,北京,1000713.徐州华恒机器人系统有限公司,徐州,221137

0 引言

在极端环境中服役的重型设备广泛应用于资源开采、基础建设和海洋开发等领域,它们具有设计周期长、造价高、零件易损坏的特点,因此,基于再制造技术的重型设备循环利用是促进循环经济发展的重要保障[1-2]。激光熔覆因具有高精度、高效率、低污染和低成本的优点而被广泛应用于装备表面强化和再制造[3-4]。研发基于激光熔覆的盾构机刀圈表面强化及再制造技术具有重要意义[1,5]。

激光熔覆技术在盾构机刀圈再制造领域应用的主要难题是熔覆层具有高裂纹敏感性[1]。激光熔覆的急冷特性和耐磨粉末的高硬脆性使得熔覆层具有较大的残余应力,适当的残余压应力可以抑制涂层内裂纹的扩张,而残余拉应力和过大的压应力都会导致裂纹产生,进而影响涂层的成形质量[6]。因此,探究激光熔覆过程中残余应力的产生和演变机理,并通过调控熔覆工艺控制涂层的残余应力分布实现高成形质量耐磨层的制备,具有重要工程应用价值。LIU等[7]采用三维模型分析了激光重熔对NiCrBSi涂层残余应力的影响,结果表明重熔区域表现为拉伸残余应力;LUO等[8]采用激光冲击技术消除了涂层内部较大的残余应力,并优化了涂层的微观结构和力学性能;DAS等[9]发现激光重熔可以使涂层表面产生残余压应力,这抑制了裂纹的产生和扩张,从而显著降低了涂层的裂纹密度。

目前,对激光熔覆层残余应力和缺陷控制的研究集中于熔覆工艺对单层涂层成形质量和机械性能的影响[10-13],但对于大型装备的再制造修复,涂层需要多层多道激光熔覆,相比于单层熔覆层,多层涂层在逐层堆积过程中会出现应力累积现象,使其具有更高的开裂敏感性[14]。本文采用激光熔覆技术制备了Fe基双层多道涂层,研究了熔覆路径、激光功率和扫描速度对涂层显微组织、力学性能和残余应力的影响规律,为盾构机刀圈表面强化和再制造修复的激光熔覆参数选择和路径规划提供理论指导和数据支撑。

1 试验方法

1.1 试样制备

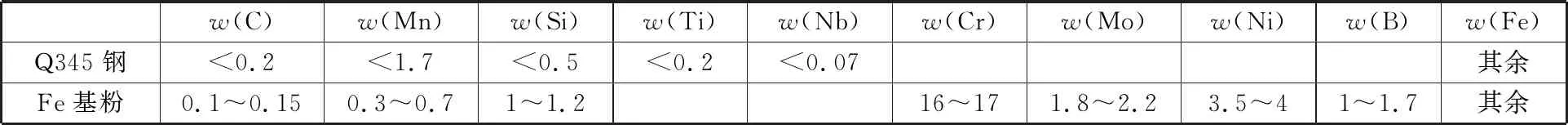

基体材料采用Q345钢,熔覆材料为Fe基合金粉末,其化学成分如表1所示。

表1 基体与Fe基粉的化学成分(质量分数)

在激光熔覆前,基板经过砂纸打磨除锈和酒精冲洗;粉末采用101-00B型电热鼓风干燥箱进行100 ℃-2 h的烘干处理。采用YLS-4000型光纤激光器进行熔覆层制备,激光器的输出波长为1070~1080 nm,光斑为直径3 mm的圆形光斑,搭接率为50%,送粉速度为1.8 r/min。共制备9组试样,其工艺参数如表2所示。

表2 激光熔覆参数设计方案

1.2 表征方法

采用320~2000号的砂纸对涂层断面进行打磨,并用抛光布进行抛光。采用王水(15 ml HCl+5 ml HNO3)对涂层断面腐蚀3~5 s,并用酒精冲洗后烘干。使用JE0L-6510型扫描电子显微镜观察其组织形貌。

采用华银HVS-1000型硬度仪对试样沿涂层深度方向进行硬度测量,施加力为5 N,作用时间为10 s,每间隔100 μm选取一个测量点,且在每个测量深度上测量3次取平均值。

采用X-350型X射线衍射仪测量涂层的残余应力,仪器的测试精度为±20 MPa。测量时取熔覆面平整且质量较好的两个位置进行测试,选择入射角为0°、15°和35°,采用交相关函数法获得残余应力值与误差值。残余应力测试点位置如图1所示。测量参数如下:辐射靶材为Cr-Kβ,衍射晶面为(311),应力常数为-366 MPa,X射线管电压为24 kV,X射线管电流为7 mA,扫描角度为162°~148°,计数时间为0.25 s。

图1 X射线残余应力测试

电化学剥层试验采用直流双桥稳压电源,基体的尺寸为70 mm×60 mm×20 mm,熔覆层的尺寸为40 mm×20 mm。图2为电化学腐蚀剥层试验台的原理图。采用直流稳压电源,正极接铜板,负极接试样,电解质选用饱和NaCl溶液。通过多次预试验,选择电压为6.5 V,两极间距为35 mm,腐蚀时间为120~150 min,预计每次剥除厚度为0.3 mm。

图2 电化学腐蚀剥层原理图

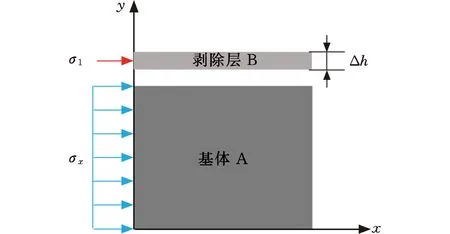

电化学腐蚀剥层的优势是不会改变涂层内的应力场分布,但涂层结构的改变终究会引起小部分应力释放。通过计算可以得到上一剥层对当前剥层残余应力的影响,进而能够对测得的残余应力进行修正。图3显示了电化学剥层修正原理。设σx为试样内部在x方向均匀分布的残余应力,A、B表示基体和剥除层,H为试样的剥除层总厚度,σ1为厚度Δh剥层中的内应力。在剥除层未剥除时,它与基体间存在拉力F=σ1Δh,剥层以后拉力可以分解为拉应力σF和弯曲应力σB[15]。

图3 剥除层修正原理

由材料力学的相关知识可得

(1)

(2)

由式(2)可得

(3)

由于Δh非常小,所以式(3)可化简为

(4)

又因为

(5)

所以剥除部分对剩余部分的影响可表示为

σm=σB+σF

(6)

第一层测量的应力不会受到其他外界因素的影响,第二层开始应力的实际值σi为测量值σc加上修正值σmi:

σi=σc+σmi

(7)

式中,i表示第i剥层,i=2, 3,…。

进一步分析可得

σi=σc+(σm(i,i-1)+σm(i,i-2)+…+σm(i,1))

(8)

式中,σm(i,i-1)为第i-1剥除层对第i层剥除层残余应力影响的修正值。

剥除过程中某一剥除层对当前剥除层残余应力影响的修正值计算公式为[15]

(9)

式中,k为正整数;Δhk为第k剥除层的厚度;j表示第i层之前的某一剥除层,j=1, 2,…,i-1;σm(i,j)为第j剥除层对第i层剥除层残余应力影响的修正值;σm(j+1,j)为第j剥除层对第j+1层剥除层残余应力影响的修正值。

根据式(9)可以得到之前每一剥除层对当前剥除层残余应力的影响,代入式(8)即可得到未受电化学剥层影响的实际残余应力值。

2 试验结果与分析

2.1 微观组织分析

图4所示为试样2的断面形貌。涂层的厚度约为1.6 mm,表面堆积着少量未熔粉末颗粒。涂层断面经过腐蚀,显示出较为明显的涂层-基体熔合线。涂层和基体间形成了高强度的冶金结合,且无明显的裂纹、孔隙等缺陷,成形质量良好。由于圆形光斑的激光能量密度呈高斯分布,使得基体和涂层的结合带是连续的波浪线型,这样的结合界面在涂层受剪切力时可以阻碍界面发生滑移,有利于提高基体-涂层的结合强度。此外,从图中未发现层与层之间有明显的结合带,这是由于两层涂层的熔覆材料相同且层与层之间发生了重熔导致其宏观形貌无差别。

图4 试样2涂层的断面形貌

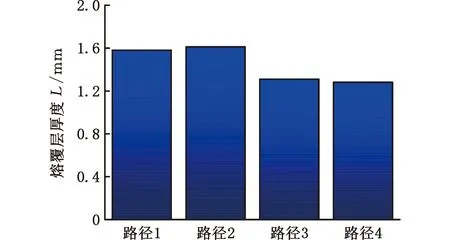

为探究扫描路径对涂层厚度的影响,在每组试样中取一个对照样品,使用砂纸和金相磨抛机将样品磨损至涂层-基体结合带波浪线的中位线处。采用螺旋测微器测量该对照样品厚度,测量3次取平均值作为基体厚度,未磨损样品厚度减去基体厚度作为涂层厚度,测量结果如图5所示。由于所选试样的激光功率和扫描速度相同,故其厚度只与扫描路径有关。在激光功率为1.8 kW和扫描速度为0.02 m/s时,路径1和路径2涂层的厚度接近,路径3和路径4涂层厚度相对较小。这是因为路径1和路径2均为直线往复式激光扫描,涂层厚度会线性累加。路径3激光轨迹垂直交叉,打乱了涂层厚度的线性累积且涂层相对致密,导致涂层厚度较小。路径4为轮廓偏置式激光扫描,使得熔池冷凝过程中内应力的方向是发散的,增强了涂层的致密性使得涂层厚度较小。

图5 不同激光扫描路径下各试样厚度

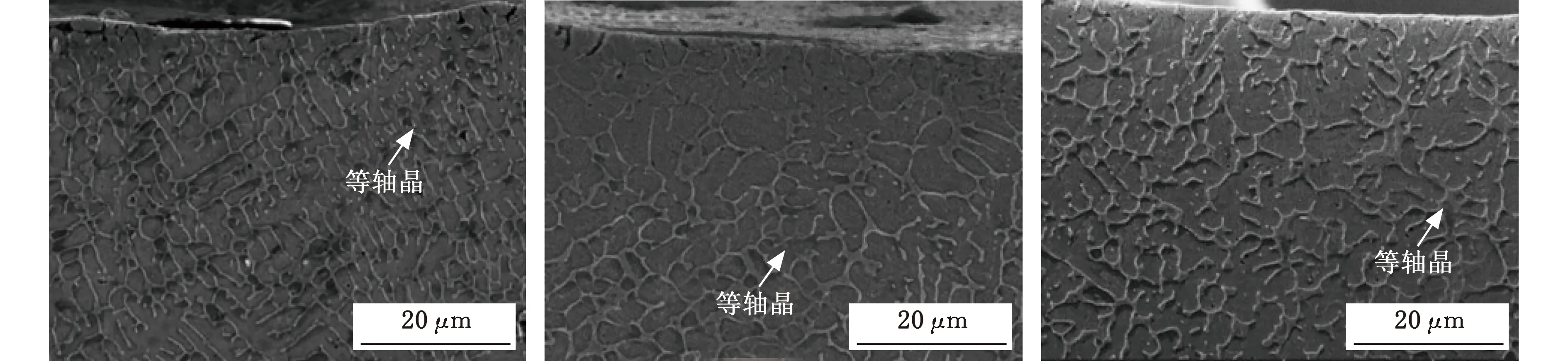

以试样2、8、9分析扫描路径1、3、4对涂层微观形貌的影响,见图6,其中,图6a、图6b和图6c所示分别为对应扫描路径1、3、4的涂层顶部形貌。三组不同激光扫描路径下涂层顶部显微组织相似,晶粒细小且组织致密,涂层具有良好的成形质量及力学性能。相比于路径1,路径3和路径4的晶粒生长方向具有多样性,这是由于晶粒的择优生长方向为最大温度梯度方向。路径3和路径4的扫描方式避免了晶粒的同向生长,受到外部应力时可以阻碍晶界滑移,有利于提高涂层硬度。

图6d、图6e和图6f分别对应扫描路径1、3、4的涂层层间形貌。受液态熔池凝固特征、界面熔化特征等多方面的影响,相邻层微观组织分别呈现与扫描方向或搭接方向相对应的形貌特征。在路径1中,两层间的晶粒形貌及大小相似,但其生长方向略有不同。此外,两层之间的熔合区显微组织晶粒致密,这是由于层与层之间发生了重熔现象,激光束重复扫描使得层间组织进行了一次淬火导致晶粒细化。在路径3中,由于两层涂层的扫描路径垂直交叉,涂层之间的晶粒生长方向有显著差异,这是垂直交叉扫描路径涂层的典型特征[16]。涂层晶粒生长方向没有明显的规律,这是由于该激光扫描路径下熔覆材料逐层堆积成形过程中道与道之间、层与层之间搭接复杂。在路径4中,偏置轮廓的扫描轨迹使得晶粒生长方向变为各向异性,两层涂层熔合线两侧的组织形貌有显著差异。由于激光热源热量的累积效应,在涂层层间的冶金结合处易形成气孔、裂纹等缺陷。

图6g、图6h和图6i分别对应扫描路径1、3、4的涂层-基体熔合线处形貌。三种不同激光扫描路径下,涂层熔合线处的显微组织差异较小,基体与熔覆层均能形成良好的冶金结合,熔覆层和基体结合紧密,不容易脱落。三组熔覆层的涂层-基体熔合线区域均出现了平面晶,而后转变为胞状晶。在熔池凝固过程中,温度梯度从熔池底部到涂层表面逐渐减小,在熔池底部温度的降低是均匀的,基本保持稳定的平面状,所以产生了平面晶。随着界面的向上移动,温度变化加快,同时伴随着激光束冲击、送粉气吹拂以及未熔颗粒溅射的扰动,凝固界面转变为非平衡态,因此产生了胞状晶、树枝晶和等轴晶[17]。

(a)路径1涂层顶部形貌 (b)路径3涂层顶部形貌 (c)路径4涂层顶部形貌

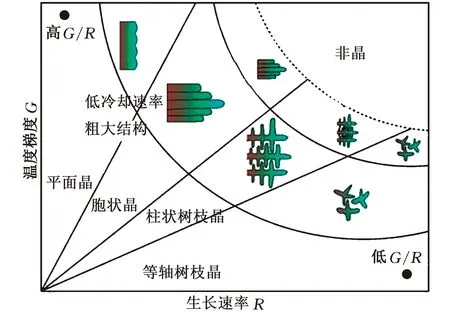

图7为微观组织生长规律示意图。涂层的微观组织主要由温度梯度(G)和晶粒生长速率(R)决定,G/R影响组织的形貌,GR影响晶粒大小[18]。在涂层-基体熔合线处,晶粒的形核属于异质形核,这是因为均质形核的形核功ΔG1为[19]

图7 微观组织生长规律[17]

(10)

式中,ΔHm为熔化潜热;σLS为固液界面张力;ΔT为过冷度;Tm为熔点。

而异质形核的形核功ΔG2为[19]

(11)

式中,θ为接触角。

由式(10)和式(11)发现,当ΔG1≥ΔG2并且θ=0°时ΔG2=0,异质形核阻力小于均质形核阻力,故熔池液相会优先附着于基体固相形核;同时,熔池底部具有高的G/R,涂层-基体结合带处晶粒形状为平面晶。由结合带到涂层顶部,G/R逐步减小,晶粒形状发生如下变化:平面晶→胞状晶→柱状树枝晶→等轴树枝晶。

2.2 显微硬度分析

图8为激光扫描路径1、2、3、4的涂层断面显微硬度分布曲线。由断面硬度梯度可以将试样分为涂层、热影响区和基体,涂层硬度为499HV~634HV,而基体的平均硬度为170HV,涂层硬度是基体的2~3倍,具有优异的耐磨性能。激光扫描路径2、3、4的涂层具有相似的硬度分布规律,其表层涂层的硬度略低于内层。这是因为内层熔覆层组织受到表层熔覆成形过程中激光能量的影响,进行了一次重熔和淬火硬化。路径1涂层的断面硬度变化较大,且没有明显的变化规律,这可能与涂层致密性和均匀性相对较差有关。热影响区厚度约为1.2 mm,其硬度由涂层向基体过渡,在靠近熔合带处变化幅度较大,热影响区的硬度变化与激光淬火和元素扩散有关[8]。此外,路径3的热影响区硬度相对较大,这可能是由于激光垂直交叉扫描制备的涂层厚度较小,激光对基体的热输入量更大,使热影响区的淬火硬化相对充分[20]。

图8 不同激光扫描路径下的显微硬度分布

2.3 不同激光功率下残余应力演变规律

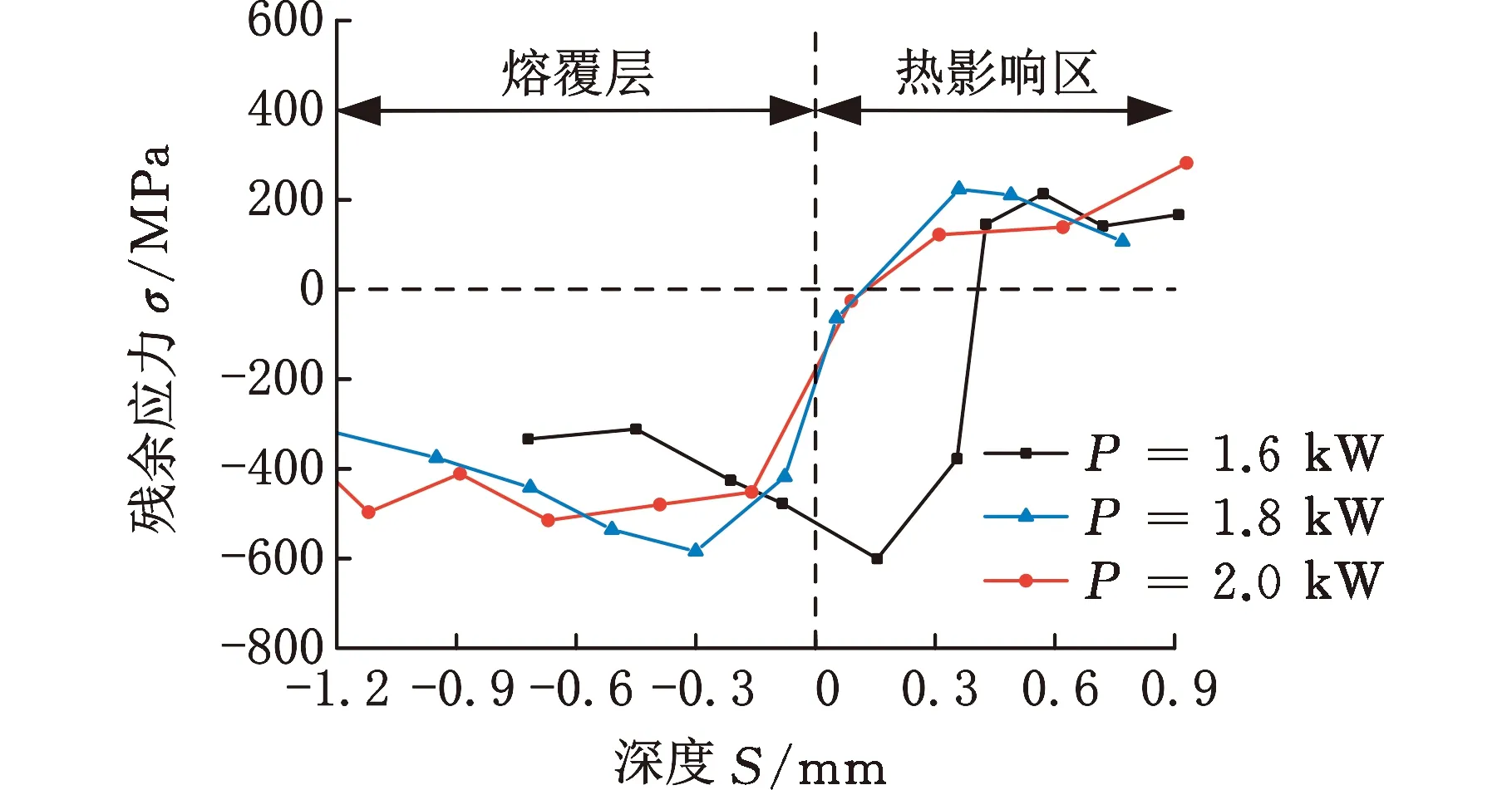

以试样1、2、3探究激光功率对涂层残余应力的影响。激光功率分别为1.6,1.8,2 kW时涂层沿深度方向的残余应力演变如图9所示。涂层表面表现出压缩残余应力,X点的平均残余应力为-333~-279 MPa,Y点的平均残余应力为-332~-231 MPa。在涂层内部,X点的平均残余应力为-601~-26 MPa,Y点的平均残余应力为-614~-56 MPa。残余应力在熔合线附近出现突变,热影响区表现为拉应力,X点的平均残余应力为107~282 MPa,Y点的平均残余应力为74~357 MPa。图9表明激光功率不会改变涂层内残余应力的分布规律,只会改变其大小,适当的压缩残余应力有助于阻碍裂纹的产生和扩张,但需要避免拉伸残余应力和较大的压缩残余应力出现,前者会增加涂层开裂敏感性,后者会导致涂层易剥落甚至翘起[8,21]。

(a)X点

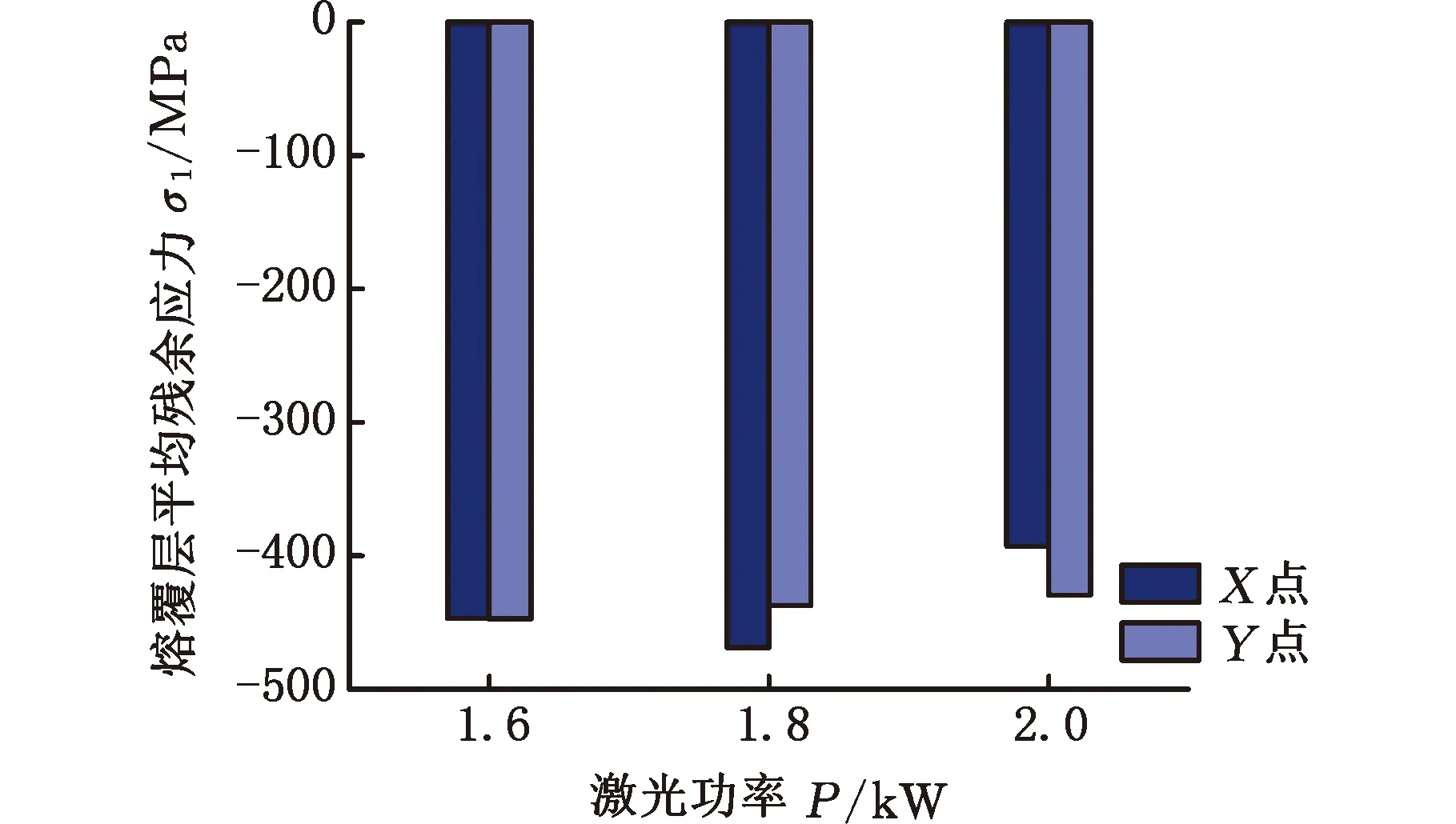

图10统计了激光功率P分别为1.6,1.8,2.0 kW时,涂层与热影响区的平均残余应力分布。激光功率为1.8 kW的涂层具有最大的压缩残余应力,且其热影响区具有最小的拉伸残余应力。在X点,涂层的平均压应力为-441.18 MPa,热影响区的平均拉应力为119.41 MPa;在Y点,涂层的平均压应力为-446.75 MPa,热影响区的平均拉应力为167.99 MPa。因此,激光功率为1.8 kW下涂层具有最优的残余应力分布。

(a)熔覆层平均残余应力

2.4 不同扫描速度下残余应力演变规律

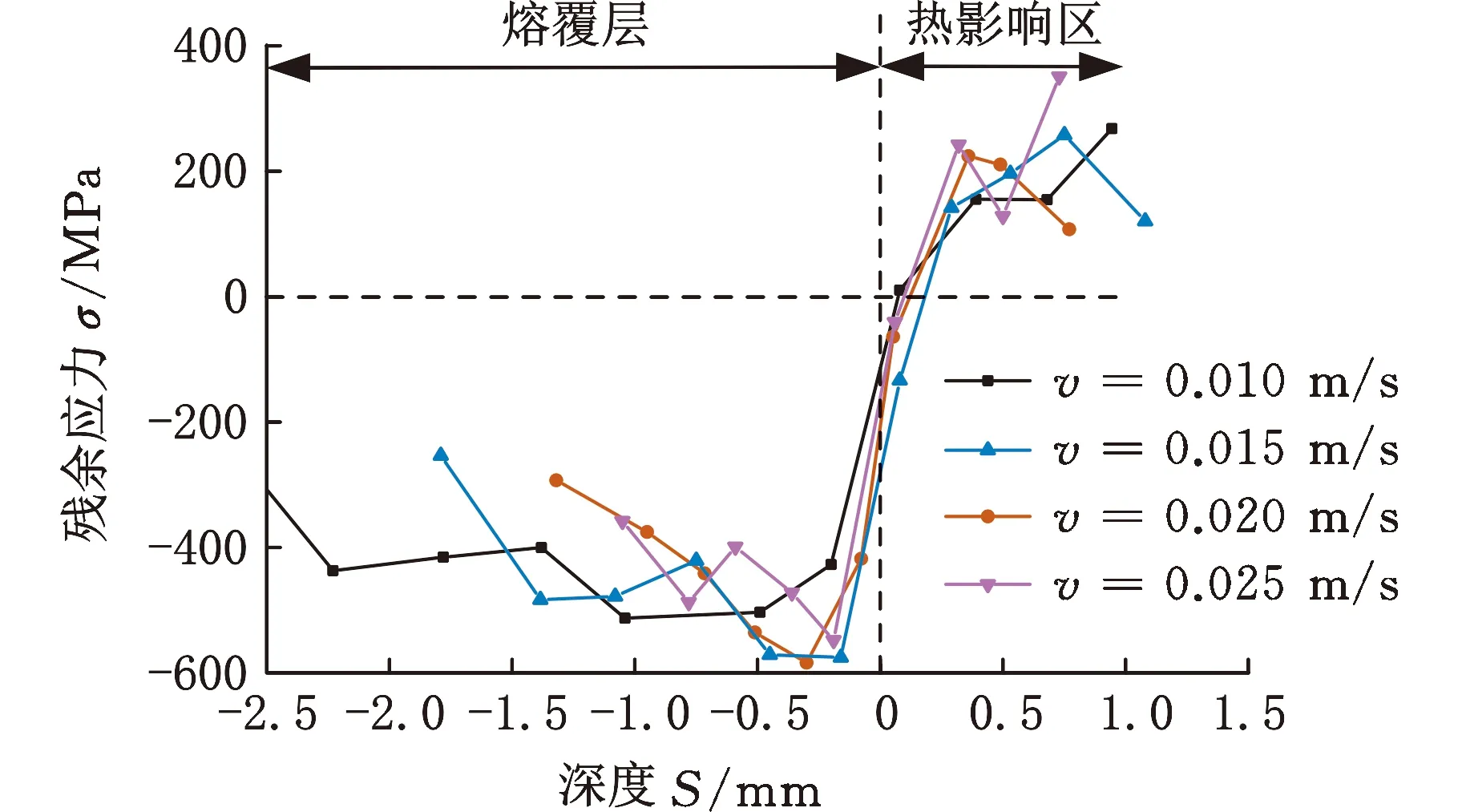

以试样2、4、5、6探究激光扫描速度对涂层残余应力演变规律的影响。扫描速度v分别为0.010,0015,0.020,0.025 m/s时涂层沿深度方向的残余应力分布如图11所示。涂层表面和内部均表现出压缩残余应力,而热影响区表现为拉伸残余应力,扫描速度的变化未改变残余应力的分布规律。激光功率恒定时,提高扫描速度会减小热输入,且使得熔池冷却速度加快。热输入减少会降低涂层内残余应力的大小,而冷却速度加快使得熔池温度梯度增大,热膨胀系数差异带来的“正体积”效应增大,导致残余应力增大,涂层内的残余应力大小是两者相互作用的结果。

(a)X点

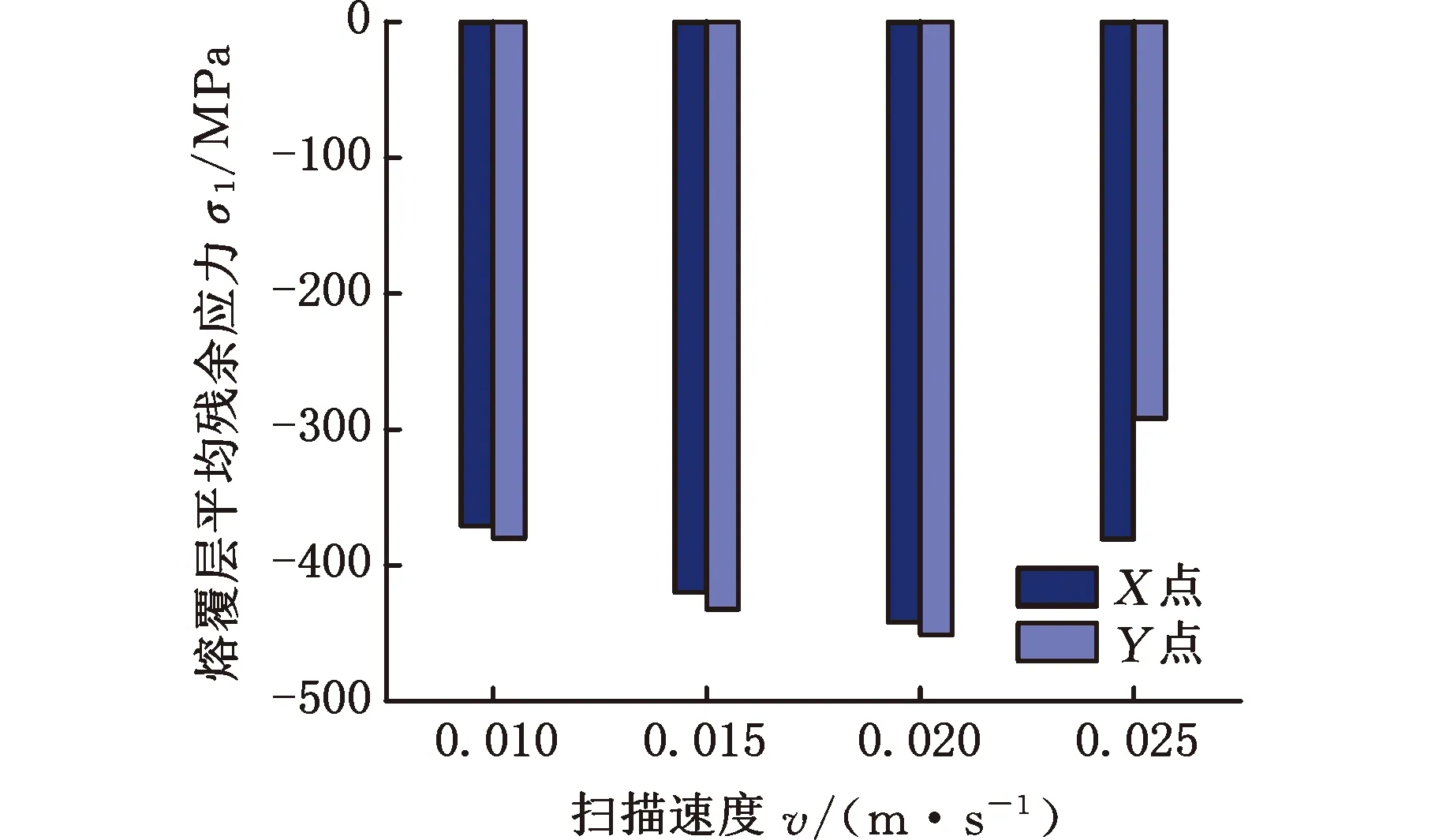

图12统计了扫描速度v分别为0.010,0015,0.020,0.025 m/s时涂层与热影响区的平均残余应力分布。当扫描速度为0.020 m/s时,涂层具有最大的平均压缩残余应力,且热影响区具有最小的平均拉伸残余应力。在X点,涂层的平均压应力为-441.18 MPa,热影响区的平均拉应力为181.27 MPa;在Y点,涂层的平均压应力为-446.75 MPa,热影响区的平均拉应力为199.02 MPa。综上所述,激光功率为1.8 kW、扫描速度为0.02 m/s时的涂层具有最优的应力分布。

(a)熔覆层平均残余应力

2.5 不同扫描路径下残余应力演变规律

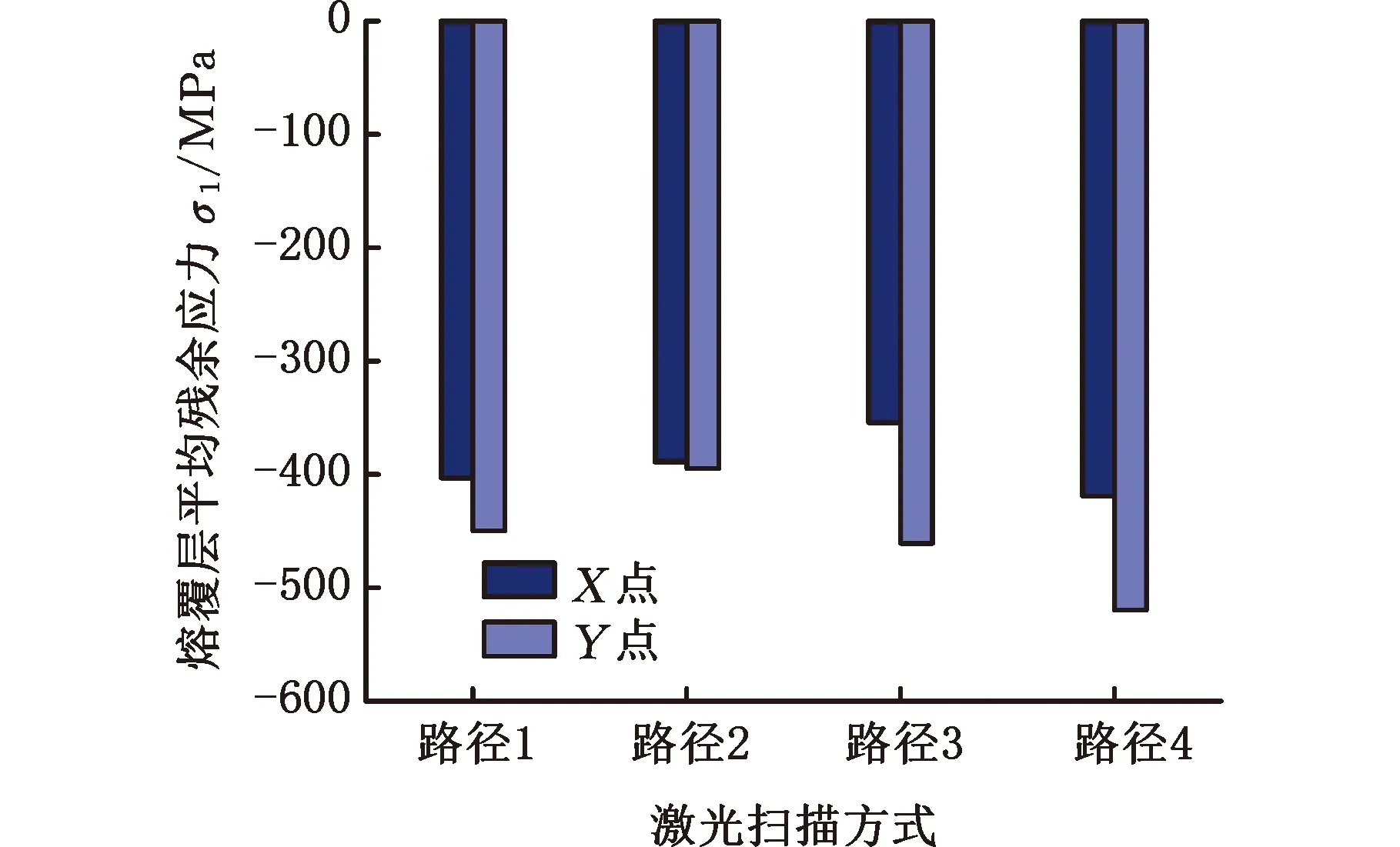

以试样2、7、8、9探究四种扫描路径下残余应力的分布规律。激光扫描路径1、2、3、4下试样在沿涂层深度方向的残余应力分布如图13所示。激光扫描路径的变化同样未改变涂层的残余应力分布规律,涂层为压应力而热影响区为拉应力。涂层表面的残余压应力略小于涂层内部的残余压应力,这是因为涂层表面易出现应力释放现象。同时,路径3的涂层在层间结合处压应力突然减小,这是因为垂直交叉的扫描方式打乱了涂层内应力的线性累积。扫描路径的改变主要影响涂层的晶粒生长方向,进而调控涂层的残余应力分布。

(a)X点

图14统计了激光扫描路径1、2、3、4下涂层与热影响区的平均残余应力分布。路径1和路径2的扫描轨迹较为相似,所以所得涂层的厚度、硬度、组织形貌相似,但是它们的残余应力出现了差别。残余应力测试结果显示,它们的熔覆层残余应力值相似,而热影响区路径2的拉应力小于路径1的拉应力,所以其残余应力分布优于路径1。此外,偏置轮廓式的扫描轨迹(路径4),涂层具有最大的平均压缩残余应力,且热影响区具有最小的平均拉伸残余应力。在X点,涂层的平均压应力为-441.18 MPa,热影响区的平均拉应力为119.42 MPa;在Y点,涂层的平均压应力为-446.75 MPa,热影响区的平均拉应力为167.99 MPa。轮廓偏置式扫描路径使涂层的晶粒生长方向更为多样化,且涂层内应力方向发散避免了应力集中,这对涂层的致密度和应力分布具有积极影响[22]。

(a)熔覆层平均残余应力

2.6 残余应力演变机理

残余应力的产生与金属的形变有关,在激光熔覆时,激光束对熔池有冲击作用,使其体积收缩,激光束扫描过后冲击力消失,故熔池有“体积膨胀”趋势。然而,溶池此时已完全冷却不会发生体积变化,所以涂层内产生了阻碍“体积膨胀”的压应力,显然该压应力对提高涂层致密度以及阻碍裂纹扩张有积极影响。而在热影响区,激光的淬火使其晶粒细化,在致密度提高的同时也有“体积收缩”趋势,在冷却后该区域会受到周围材料的反作用,表现为拉应力。理论上,热影响区会开裂,涂层不会开裂,但实际上涂层易开裂,而热影响区很少开裂,这是由于热影响区的材料韧性优于涂层,并且热影响区处于涂层和基体之间,受到其他区域材料的挤压和包覆,虽然其内部为拉应力,有产生裂纹的趋势,但是裂纹难以在热影响区扩展延伸。试样在不受外力影响时,其内部应力是平衡的,涂层的压应力和热影响区的拉应力互相平衡。此外,涂层中的裂纹通常是以热影响区为起点向上延伸贯穿涂层始终的,这是因为在熔池冷却时,剧烈的温度变化使得试样热影响区某处拉应力远大于上方涂层内的压应力,因此产生了裂纹。

激光功率和扫描速度决定了熔池中心温度和冷却速率,这影响了涂层的晶粒形状和晶粒大小,扫描路径则会影响晶粒的生长方向,而这些因素都会对涂层内的残余应力产生影响。激光功率为1.8 kW、激光扫描速度为0.02 m/s、激光扫描路径为轮廓偏置式扫描时,涂层压应力最大,热影响区拉应力最小,涂层具有最优的显微组织和应力分布。

3 结论

使用激光熔覆在Q345钢表面制备了双层多道Fe基涂层,利用扫描电镜和X射线衍射法分析了工艺参数和扫描路径对涂层显微组织和残余应力的影响,结果表明:

(1)由基体-涂层的结合带到涂层顶部,晶粒形状发生如下变化:平面晶→胞状晶→柱状树枝晶→等轴树枝晶;轮廓偏置式扫描路径使涂层的晶粒生长方向更为多样化,提高了涂层的致密度。

(2)涂层表面和内部为残余压应力,在涂层-基体熔合线处残余应力发生突变,热影响区表现为残余拉应力。适当的残余压应力能够抑制裂纹的产生和扩张。

(3)激光功率为1.8 kW、激光扫描速度为0.020 m/s、激光扫描路径为轮廓偏置扫描时,涂层具有最优的显微组织和应力分布。残余应力的产生主要与激光束对熔池的冲击作用以及熔覆层的非平衡凝固特性有关。