织构化可控界面对汽轮机调节阀泄漏影响规律及机制

2022-07-02廖毅弘张桂明静杭州电子科技大学机械工程学院杭州310018

廖毅弘 张桂明 许 静杭州电子科技大学机械工程学院,杭州,310018

0 引言

随着海洋开发和海防形势的变化,国际间竞争已从陆地转向海洋,海洋利用区域不断向深海、远海延伸,高技术舰船技术的发展迫在眉睫。受海洋极端特殊环境(风、浪、流)的影响,介质气体蒸汽流存在冷凝析液、汽流激振,且具有流动不稳定性、瞬态性、非恒定性等特征,不易在调节阀间隙内形成完整的润滑膜,汽膜承载力与稳定性较差,间隙泄漏量大,是汽轮机调节系统在极端工况下高效、稳定运行的瓶颈。调节阀的润滑性和密封性直接影响汽轮机组运行的可靠性和经济性。

近年来不少学者在调节阀密封的影响规律与机制探究中初见成效。其中通过研究阀门密封泄漏预测模型,建立微观形貌与宏观泄漏率之间的理论关系式,并以此研究汽轮机调节阀泄漏影响规律及机制,已逐渐成为热点[1-8]。陈汇龙等[9]研究了动压型机械密封液膜汽化特性和密封性能,建立了涉及水的饱和温度与压力的关系、黏温效应以及牛顿流体内摩擦效应的密封间隙液膜汽化计算模型,研究结果表明:介质温度升高使得突变转速增大,密封性能受工况变化的影响明显,同时,阀门性能与间隙液体流动和摩擦特性有关。众多学者指出阀门低频和高振幅振动[10]、油液污染[11]等易造成阀杆与阀套摩擦,出现卡涩现象。FROSINA等[12]发现阀杆移位期间,阀门内的流体动力会降低阀门性能。为此,SWEENEY[13]提出液压卡紧是因阀芯液压力分布不均匀引起,对阀芯加工均压槽[14]、减小阀门体积[15]会影响润滑特性,改善卡紧问题,增大内泄漏。LISOWSKI等[16]、汪永久等[17]通过修改阀芯结构,改善流场流动特性,解决了油动机磨损、卡涩问题。上述方法改善了间隙液膜摩擦特性,增强了阀门稳定特性,但这些方法对现有结构进行了改变,较大影响了系统使用或者存在内泄漏增大等新问题。

研究表明,合理的表面织构仿生设计能改善流固界面动力学特性。1997年,NEINHUIS[18]首次提出荷叶自清洁效应由其表面微结构与蜡状物质共同引起,而表面微纳米复合结构被证明为根本原因[19]。沈殿等[20]发现微织构引起局部油膜厚度增大,织构化区域面积越大,减摩润滑效果越好。MENEZES等[21]认为长期处于动接触的物体,界面性能是物体特性的关键因素,微织构会形成摩擦迟滞,因此,微织构界面直接影响液体的动态输运。调节阀阀杆间隙上冷凝液的动态行为实际上是有外力作用的动态输运行为,调节阀运行性能与织构化表面界面效应直接联系。XU等[22-23]就润湿性表面设计制备与液体动态输运问题开展了系列研究,发现阀杆界面效应会影响调节阀运行性能。然而单一织构的亲水性或疏水性具有功能局限性,无法合理改善阀杆界面润滑与泄漏特性,创建新型式阀杆与阀套对提高调节阀性能具有一定理论和现实意义。

本文以极端工况下深海舰艇汽轮机调节阀泄漏、磨损等问题为工程背景,基于织构“形貌”与调节阀“性能”,以织构化可控界面效应为切入点,在调节阀上制备出功能表面。基于流体润滑理论,并应用有限元法进行求解,计算汽轮机调节阀压力分布及泄漏量,分析研究织构化可控界面对调节阀泄漏影响的规律,明确织构化调节阀运行作用机理,实现摩擦调控。结果表明,组合织构的密封性能及运行稳定性相对于其他单一织构优越。

1 实验研究

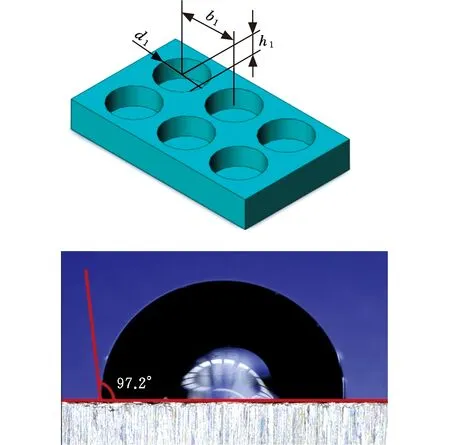

为验证亲水织构和疏水织构表面润湿性能,需测量织构与水滴接触角。将水滴滴到织构表面利用接触角测量仪测量静态接触角来验证织构的亲水性和疏水性。选用汽轮机调节阀阀杆典型材料马氏体耐热不锈钢(21Cr12MoV)作为基体材料。首先对基体表面进行研磨和抛光,采用粗糙度测量仪对试样表面粗糙度表征,测量得到表面平均粗糙度为1.31 μm。为减少阀杆表面灰尘、油脂等对织构加工成形的影响,实验前将待加工的阀杆放入盛有丙酮溶液的超声波清洗机中清洗,待取出自然干燥后使用。

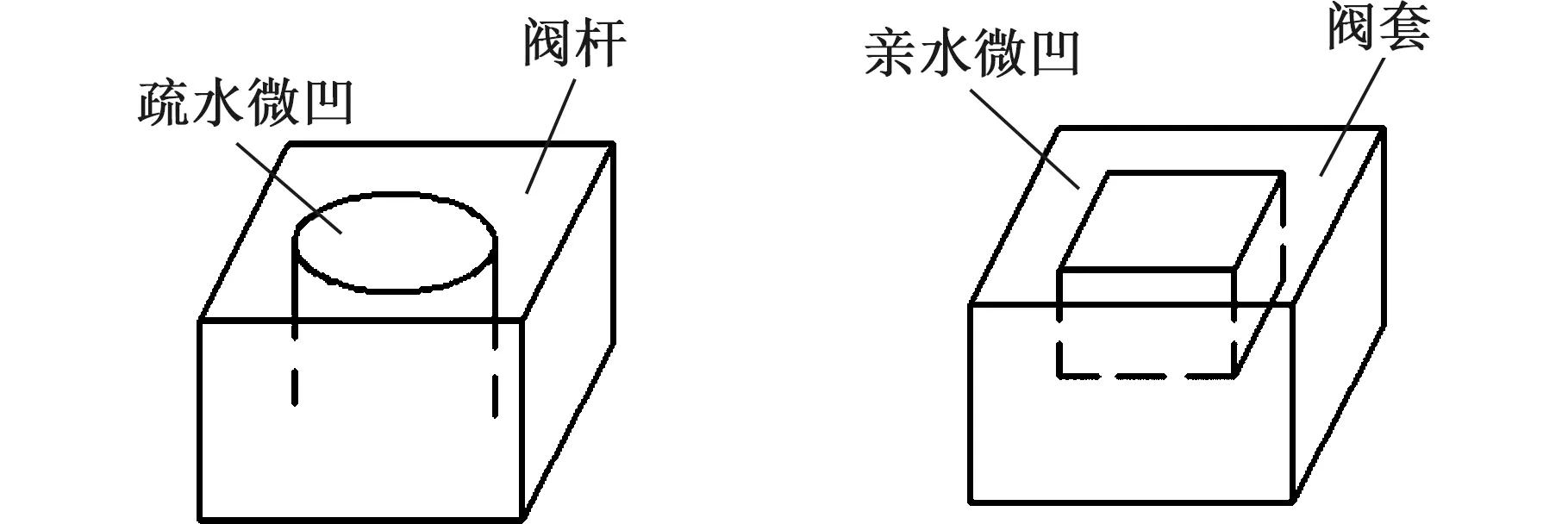

设计疏水型织构参数:微圆坑直径d1=200 μm,相邻微圆坑圆心距b1=200 μm,微圆坑高度h1=200 μm;亲水型织构参数:矩形坑边长L2=400 μm,相邻矩形坑中心距离b2=400 μm,矩形坑高度h2=400 μm。图1所示是织构模型及其接触角。实验采用H20光纤激光打标机,其激光光斑直径为10 μm,加工方式为逐层包络扫描。相应工艺参数为:频率1~1000 kHz,脉冲宽度4~200 ns,开光时间1 μs,关光时间2 μs,长时间功率稳定性小于3%,激光器光束直径为6~9 mm。H20光纤激光打标机采用德国IPG20W激光器模,具有高强度一体成形方头和高强度全铝主梁,该结构轻便稳定,满足大部分加工精度要求。

(a)疏水型

在实验中,通常用接触角来度量固体表面的润湿性(固体表面的亲水或疏水程度)。当气泡在固体表面附着(或水滴附着于固体表面)时,一般认为其接触处是三相接触,并将这条接触线称为“三相润湿周边”。在接触过程中,润湿周边是可以移动的。当变化停止时,表明该周边三相界面的自由能(以界面张力表示)已达到平衡,在此条件下,润湿周边上任意一点处,液-气界面的切线与固-液界面切线之间的夹角称为平衡接触角,简称接触角。润湿实验采用液滴法,液滴体积统一为4 μL,用DSA100 型液滴形状分析仪(DSA, 德国Kruess 公司)测量液滴接触角。如图1所示,疏水织构的静态接触角为97.2°,亲水织构的静态接触角为62.1°,所设计织构表面的润湿性符合预期。

2 物理模型

2.1 数学模型

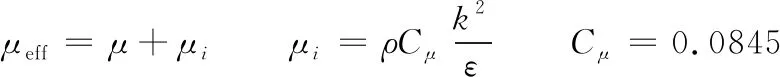

由于RNGk-ε湍流模型是通过N-S方程经过重正规化群方法得到的,计算精度较高,模拟强旋流场具有优越性,因此本文基于FLUENT软件采用RNGk-ε湍流模型对阀杆缝隙湍流流动进行模拟计算,具体如下:

(1)

(2)

式中,k、ε分别为湍动能和湍流耗散率;ρ为流体密度;Cμ、β、φ0为模型常数;αk、αε分别为k、ε的有效普朗特数的倒数;Eij为能量梯度;C1ε、C2ε为经验系数;μi为湍流黏性系数;Gk为平均速度梯度产生的湍流动能;μ为流体黏度;ui、uj为速度梯度;YM为由于可压缩性引起的附加项。

2.2 几何模型

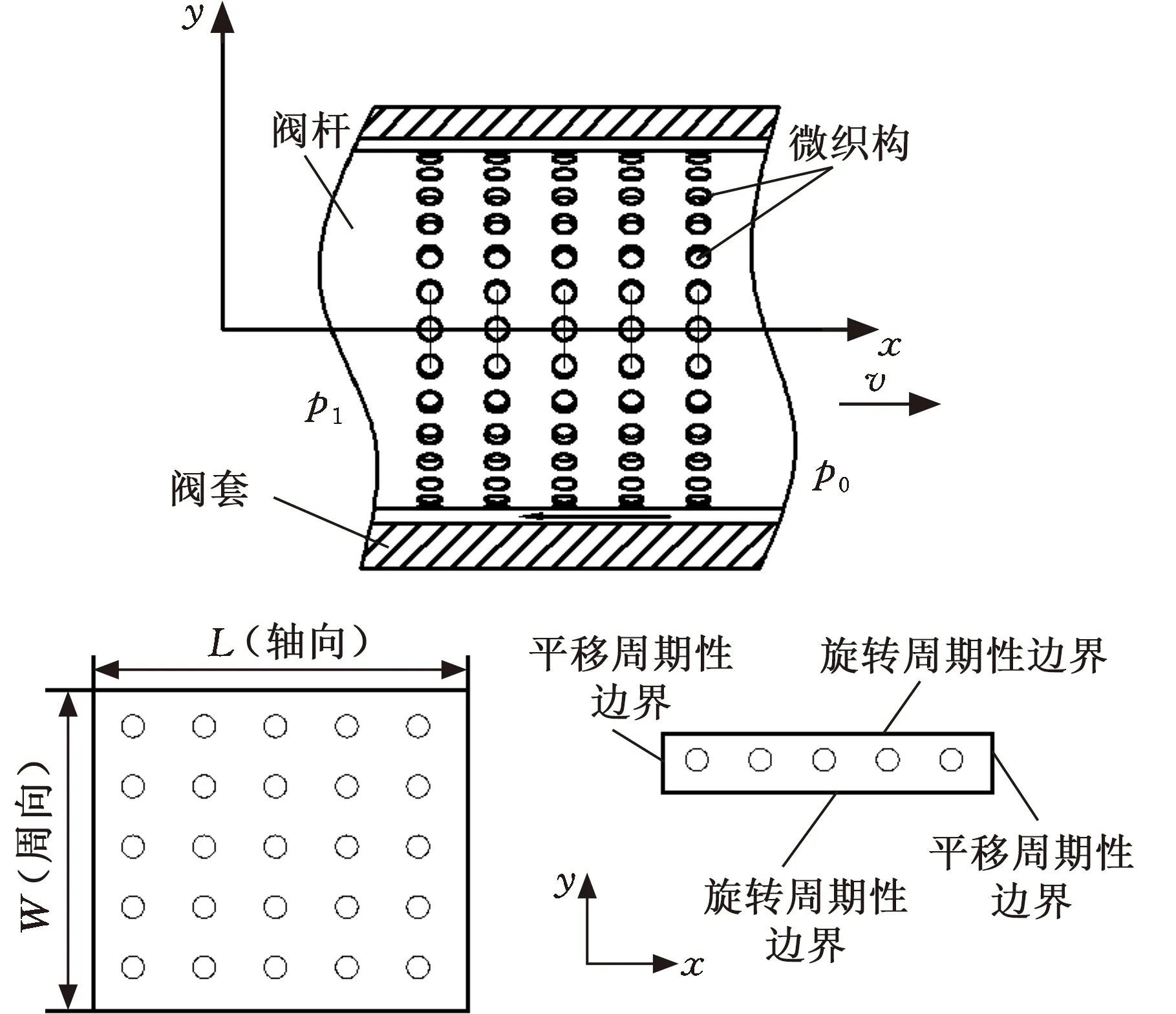

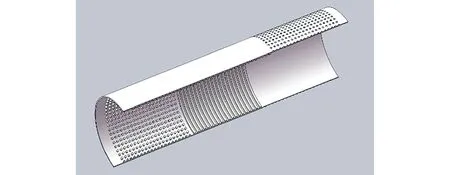

将阀杆微织构造型简化为周期性对称模型,如图2所示,鉴于光纤激光打标机只能实现在平面上加工微织构,在调节阀阀芯表面进行微织构加工时,需要对阀芯表面进行块加工,首先将阀芯表面沿周向均分成36块区域,每块区域可以近似看成平面,光纤激光打标机沿着每个区域的中心线开设所设计的图样,待一块区域加工完毕,阀芯需旋转10°使下一区域成为当前加工区域。为保证旋转角度精确,采用步进电机对阀芯旋转的角度进行控制,通过控制对步进电机发送的脉冲数实现对阀芯旋转角度的控制。

图2 阀杆造型

疏水型微凹织构、亲水型微凹织构、动压平衡型织构如图3所示,流体域三维模型如图4所示。内表面为动压平衡织构与疏水织构组合,外表面为亲水织构,沿周向均匀分成36块区域,每块区域可近似看成平面。求解器选用压力隐式求解器,按照不可压缩定常流动计算,液体相采用SST(shear-stress-transport)k-ε湍流模型,采用SIMPLE算法对压力速度耦合进行求解,收敛精度为10-5;微织构上下壁面划分为边界层网格。

(a)疏水型微凹织构 (b) 亲水性微凹织构

(a)组合织构三维流体域

如图2所示,微织构左右壁面采用平移周期压降边界条件,压力梯度pn-pn-1为边界壁面两端压差p1-p0与阀杆织构总长L的比值:

(3)

上下壁面采用旋转周期性边界,其中,上壁面采用无滑移壁面边界,下壁面设置为移动壁面。

设置几何尺寸如下:疏水织构深度h1=200 μm,直径d1=200 μm,圆心距b1=200 μm;动压平衡织构深度h3=100 μm,宽度L1=200 μm,楔形槽长度L3=400 μm;亲水织构深度h2=400 μm,边长L2=400 μm,相邻矩形坑中心距b2=400 μm。

已知实际阀杆密封宽度为50 mm,p1=4 MPa,p0=0,取阀杆周期计算域长度L=1 mm,由式(3)计算pn-pn-1=0.08 kPa/μm。取阀杆速度v=0,0.5,1.0,1.5,2.0,2.5 m/s,常温下冷凝水黏度为1.005×103N·s/m2。

3 计算结果与讨论

基于不同织构不同界面功效特性,采用单一与组合并行研究方式,对比各织构类型下新型调节阀的性能特性,探索各类型织构调节阀的密封、动压润滑特性。

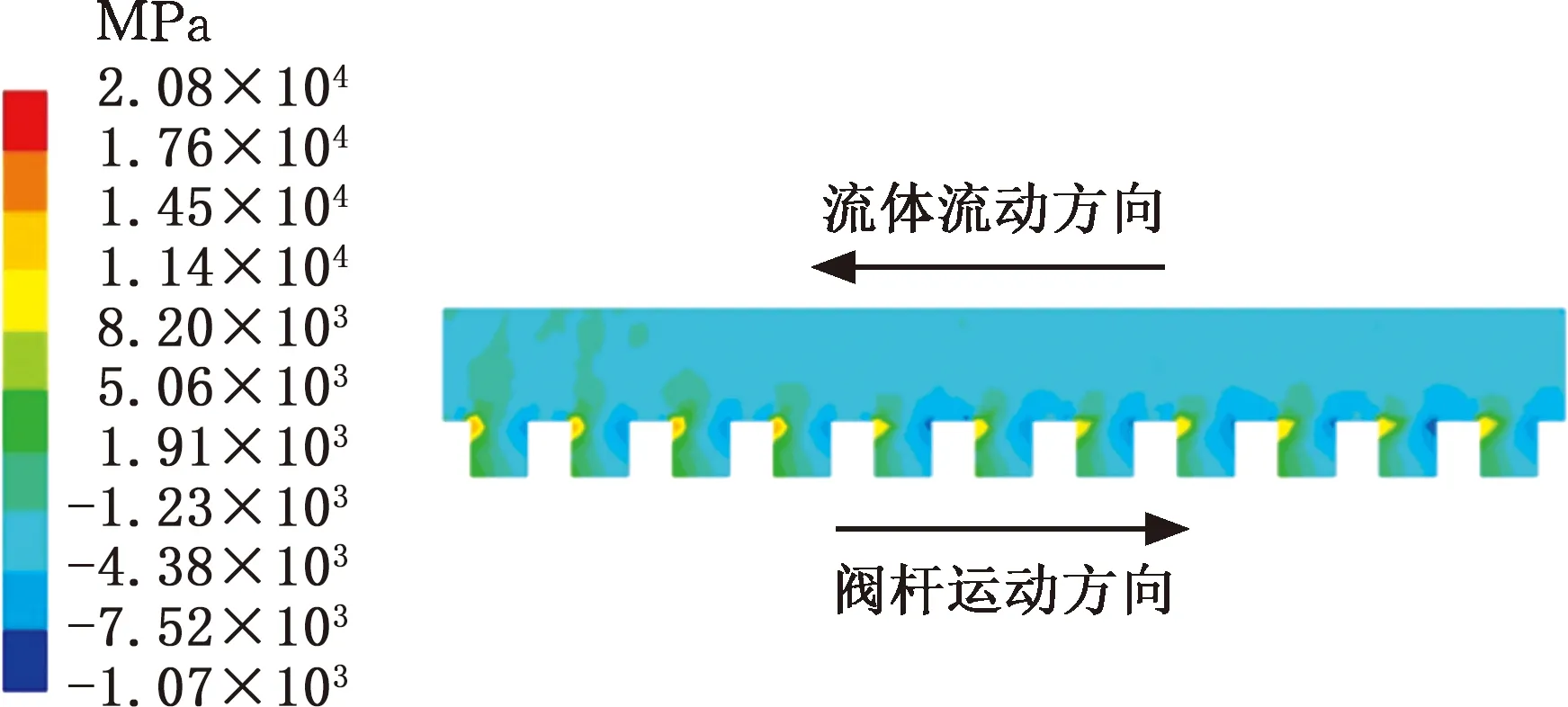

3.1 微织构单元压力分布

阀杆的动压润滑性能直接关系着调节阀的运行性能,液膜压力越大,液膜刚度越大,承载力越大,阀杆与阀套间磨损越小。图5为压力4 MPa,阀杆速度1 m/s单周期不同织构压力分布云图。图5a显示圆柱微凹坑流体流入方向产生负压力,流出方向产生正压力,流体压力的变化集中在凹坑入口和出口处,其中正压区域与负压区域近似于对称分布,基本不存在圆柱微凹坑动压润滑效果。图5c的矩形凹坑所显示的动压润滑效应与图5a相似。

(a)阀杆疏水织构

流体动力润滑也称为流体动压润滑,是指轴颈旋转将润滑油带入轴承摩擦表面时,由于润滑油的黏性作用,当达到足够高的旋转速度时,润滑油就被带入轴和轴瓦配合面间的楔形间隙内而形成流体动压效应,即在承载区内的油膜中产生压力。当压力与外载荷平衡时,轴与轴瓦之间形成稳定的油膜,从而实现流体动力润滑。图5b的动压平衡织构具备动压楔形效应,织构内有明显的压力峰值。引流织构内产生负压区域,楔形槽内呈现明显的正压区域,且最大正压力绝对值(6.17×104MPa)高于负压区最低压力绝对值(2.68×104MPa),正压影响面积高于负压影响面积,动压织构内流体动压润滑效果显著,且存在明显的涡流。

综合考虑凹孔织构和动压槽效应,图5d的组合织构显示了流体的高压区和低压区分别聚集于动压平衡织构出口和进口,正压影响面积大于负压区面积,流体动压润滑效果较好。然而,组合织构调节阀间隙的动压效果比动压平衡织构效果差。究其原因可知,流体流经带凹孔织构界面,部分流体进入凹孔间隙起到了阻尼泄压作用,平均了压力值,使得阀杆间隙的浸润特性增强,其压力梯度远小于动压平衡织构压力梯度,减弱了动压平衡织构部分的动压效果。这意味着在流体流速相同的情况下,组合织构壁面承受的压力变化小于动压平衡织构承受的压力变化,所以组合织构更利于调节阀工作的稳定性。

3.2 泄漏量

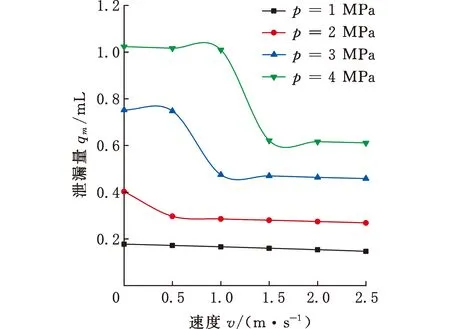

3.2.1光滑阀杆泄漏量

图6为不同压力下光滑阀杆泄漏量随速度变化的曲线。由图6可知,随着压力增大泄漏量增大,这是受压差流作用的结果;同时,随着运动速度增大,泄漏量减小。压力越大,运动速度影响泄漏量越明显。参考光滑阀杆泄漏量,定义织构表面减漏率:

图6 光滑表面泄漏量

η=(qm-qj)/qm

式中,qj为周期性织构表面泄漏量;qm为光滑周期性表面泄漏量。

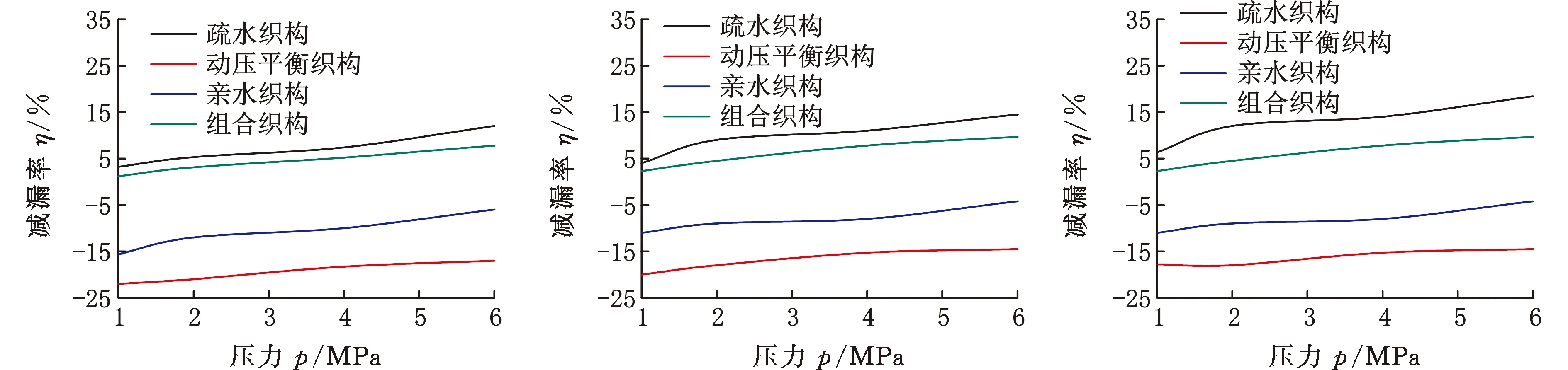

3.2.2压力对减漏率的影响

不同织构单元相对于光滑壁面的减漏率随压力变化如图7所示。结果显示,阀杆静止状态下,4种织构相对于光滑壁面减漏率随压力增大而增大,在压力大于4 MPa时,减漏率变化较为平缓。相对于光滑壁面,4种织构减漏率大小依次为:疏水织构,组合织构,亲水织构,动压织构。其中,疏水织构减漏率最大达到23.1%,组合织构最大达到18.8%,疏水织构与组合织构变化趋势基本一致,组合织构减漏率较疏水织构减漏率低近4.3个百分点,动压平衡织构的减漏率小于0,说明动压平衡织构阀杆的泄漏量比光滑阀杆泄漏量大,其原因是动压平衡织构一定程度上增加了上下壁面间的连通面积,不利于微织构的密封。同时流体进入间隙密封区域后在微织构内产生气穴,流线发生弯曲,此时可视其为阻止泄漏流体流动的坝,成为密封坝,但是即使存在密封坝效应,受极强动压流体推动,反而大大增加了流体泄漏。同时,动压平衡织构减漏率随压力、速度增大而增大,说明随着压力、速度增大,动压效应增强,同时受密封坝效应影响,进一步减少了泄漏。压力增大到3.5 MPa后,减漏率曲线变得平缓。

(a)v=0 (b)v=0.5 m/s (b)v=1 m/s

相对而言,疏水织构和亲水织构具有相似的动压效应与密封坝效应,同时在微凹坑内会形成反向旋转涡,使流动在壁面法向和展向方向产生能量交换,削弱沿流动方向的能量,减小泄漏量;而亲水织构的壁面具有良好液滴铺展性能,密封坝虽能减小泄漏量,但过大的尺度增大了泄漏通道面积,最终动压效应阻力作用大于增加泄漏通道面积作用,减漏效果不明显。组合结构减漏作用主要在于疏水织构,亲水织构使得动压织构动压效应更加明显,因此组合织构在提高阀杆稳定性及降低泄漏方面优于其他织构。

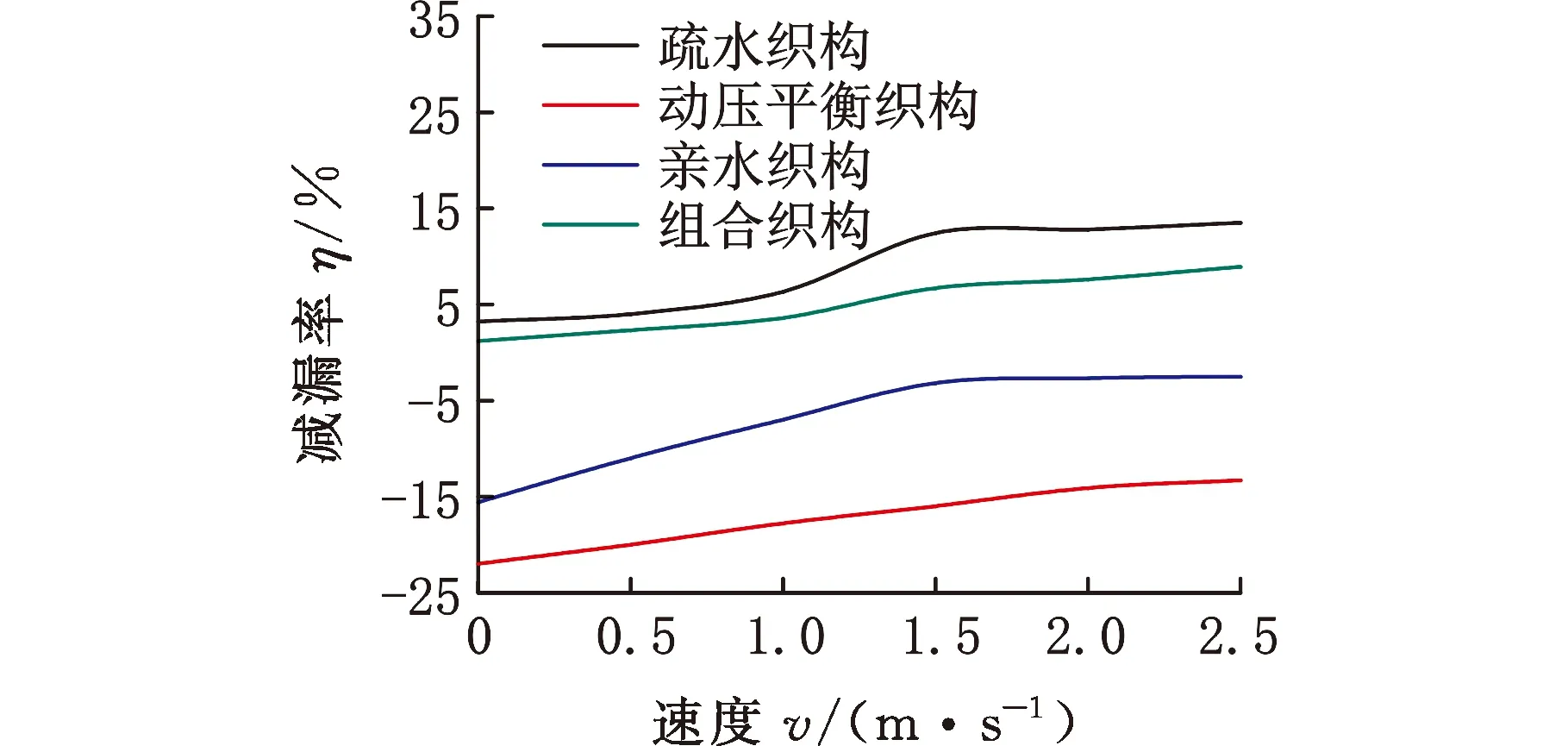

3.2.3速度对减漏率的影响

图8所示为不同织构单元相对于光滑壁面的减漏率随速度的变化曲线。结果表明,相对于光滑壁面,不同织构减漏率大小依次为:疏水织构,组合织构,亲水织构,动压织构,4种织构相对于光滑壁面减漏率随阀杆速度增大而增大,在速度大于1.5 m/s以后减漏率变化趋于平缓;亲水织构减漏率随着阀杆速度增大而增大,当v≥2 m/s时,减漏性能优于光滑壁面。动压平衡织构减漏性能劣于光滑壁面,随速度增大,其减漏率略微增大,但始终为负值。疏水织构与组合织构较亲水织构减漏率变化明显,其中,疏水织构减漏率最大达到22.1%,组合织构最大达到19.8%,疏水织构与组合织构变化趋势基本一致,组合织构较疏水织构低近2.3个百分点,组合织构的减漏性能稍低于疏水织构的减漏性能,两者的差值始终保持在5个百分点以内,说明组合织构和疏水织构均具有良好的减漏性能。

(a)p=1 MPa

4 结论

(1)润湿性影响。在马氏体耐热不锈钢(21Cr12MoV) 表面加工出接触角为62.1°的亲水织构,接触角为97.2°的疏水织构。亲水织构的壁面具有良好的液滴铺展性能,密封坝虽能减小泄漏量,但过大的尺度增大了泄漏通道面积,最终动压效应阻力作用大于增加泄漏通道面积作用,减漏效果不明显。

(2)动压效应影响。阀杆的动压润滑性能直接关系着调节阀的运行性能,微凹坑流体动压润滑效果较差,动压平衡织构具备动压楔形效应,流体动压润滑效果显著,且存在着明显的涡流。综合考虑凹孔织构和动压平衡织构组合,其动压效果比动压槽差。流体流经带凹孔织构,部分流体起到了阻尼泄压作用,平均了压力值,使得动压织构部分的动压效果减弱,组合织构更利于调节阀工作的稳定性。

(3)泄漏量影响。织构的减漏率影响大小依次为:疏水织构,组合织构,亲水织构,动压平衡织构。p≥3.5 MPa后减漏率变化变得平缓。动压平衡织构上下壁面增加的连通面积,即使存在密封坝效应,但是受极强动压流体推动,反而大大增加了泄漏量;亲水织构因其壁面良好的液滴铺展性能,增加了泄漏通道面积,减漏效果不明显。疏水织构内形成的反向旋转涡,使流动在壁面法向和展向产生能量交换,使得流体动能耗散,流动效果减弱,泄漏量减小;而组合结构的减漏作用在于疏水织构,亲水织构使得动压织构动压效应更加明显,因此组合织构在提高阀杆稳定性及降低泄漏方面优于其他织构。