轮缘推进器水润滑聚晶金刚石推力轴承承载性能试验研究

2022-07-02梁兴鑫齐世煌靳栓宝

梁兴鑫 张 森 齐世煌 靳栓宝

1.武汉理工大学船海与能源动力工程学院,武汉,4300632.海军工程大学舰船综合电力技术国防科技重点实验室,武汉,430033

0 引言

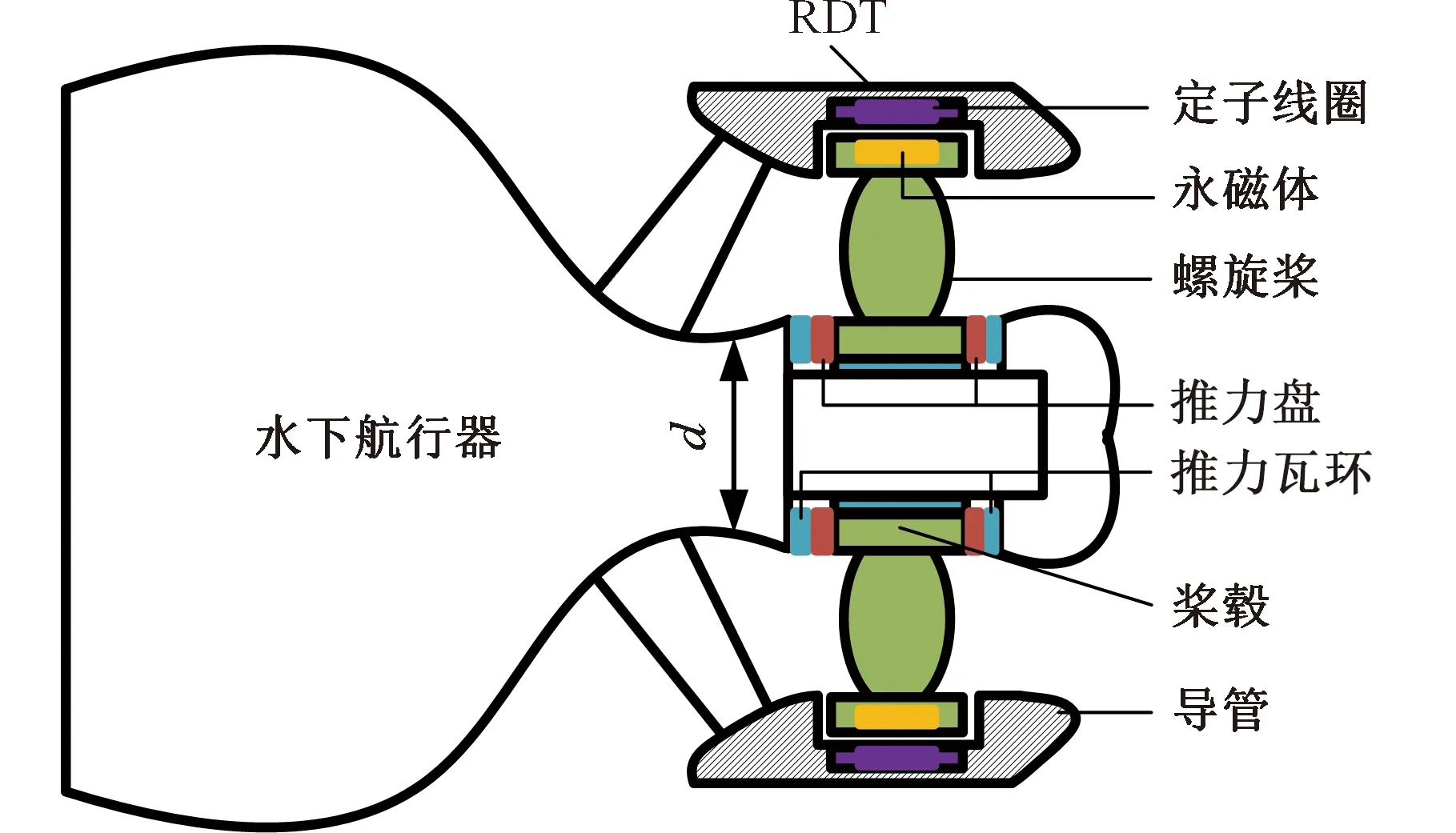

轮缘推进器(rim driven thruster, RDT)是近年来发展较快的一种新型舰船电力推进装置,它将驱动电机转子与推进器桨叶集成,利用电机转子直接带动桨叶旋转,取消了传统推进轴系及相关配套系统,也称集成电机推进器。与舰船传统推进装置相比,RDT具有结构紧凑、功率密度大、效率高、振动噪声低、机动性和操纵性优异等特点[1],在提高舰船电力推进系统效率、机动性和降低噪声方面可发挥重要作用。

水润滑推力轴承是RDT的核心功能部件,服役的水环境恶劣,受泥沙侵扰、水生物附着、舰船机动性工况大幅变化等因素影响,通常处于极端工况,其承载性能和耐磨性是决定RDT可靠性的关键。目前常规软/硬材料配副的水润滑推力轴承承载能力弱,导致轴承和其安装结构(桨毂)的直径相对较大,挤占了过流通道空间,且轴承的耐磨性也直接影响了RDT的可靠性和寿命。水润滑推力轴承的承载能力和耐磨性已成为制约RDT大功率化和高可靠性的技术瓶颈,亟待突破[2]。

已有国外公司推出了兆瓦级RDT产品[3-4],其轴承副材料和结构对外保密。我国也在RDT研制和应用方面取得一系列突破,但水润滑推力轴承承载能力弱、耐磨性差的问题并未解决。目前国产RDT所采用的软/硬材料配副的水润滑推力轴承,承载比压(轴向承载力与承载面积的比值)小于0.5 MPa,且这种轴承在泥沙水环境下会快速磨损失效[5-6]。有文献将水润滑永磁推力轴承[7]或不锈钢配对副[8]用于承载RDT转子推力,但其实际承载性能和可靠性仍不得而知。

为提高RDT水润滑推力轴承的承载性能,选择高硬度、高耐磨性的水润滑摩擦副是关键。采用碳化钨或陶瓷材料自配副可将承载比压提高至数兆帕的水平[9-10]。近年来,采用超硬材料聚晶金刚石(polycrystalline diamond,PCD)研制的PCD自配副水润滑推力轴承[11],在水润滑条件下的承载比压可超过10 MPa[11-12],较常规软/硬材料配副的水润滑轴承比压[5-6]提高了1~2个数量级,显示出应用于极端重载工况的巨大潜力,可满足RDT水润滑推力轴承的承载和耐磨性需求。

基于此,为解决当前RDT水润滑推力轴承面临的瓶颈问题,提出采用水润滑PCD推力轴承替代高分子材料轴承的技术方案,并研制了数套弹性垫支撑的水润滑PCD推力轴承,先后开展了轴承在试验台架上的承载性能试验以及在RDT样机上的启停、加减速、高速重载等严苛工况试验,测量了轴承摩擦扭矩随承载力的变化关系,并对比了试验前后轴承摩擦表面微观形貌的演变规律,论证了水润滑PCD推力轴承应用于RDT的可行性。

1 PCD推力轴承设计方案及表面微观特征

RDT及水润滑推力轴承的安装位置如图1所示。对于功率一定的RDT,要求尽可能减小推力轴承的直径,以增大过流通道面积,保持推进器较高的水动力效率,这对推力轴承的承载性能提出了更高要求。如将图1a中的低承载能力的推力轴承用图1b中小直径高承载能力轴承替代,则可减小桨毂直径,提高RDT的水动力性能。

(a)安装低承载能力推力轴承的RDT

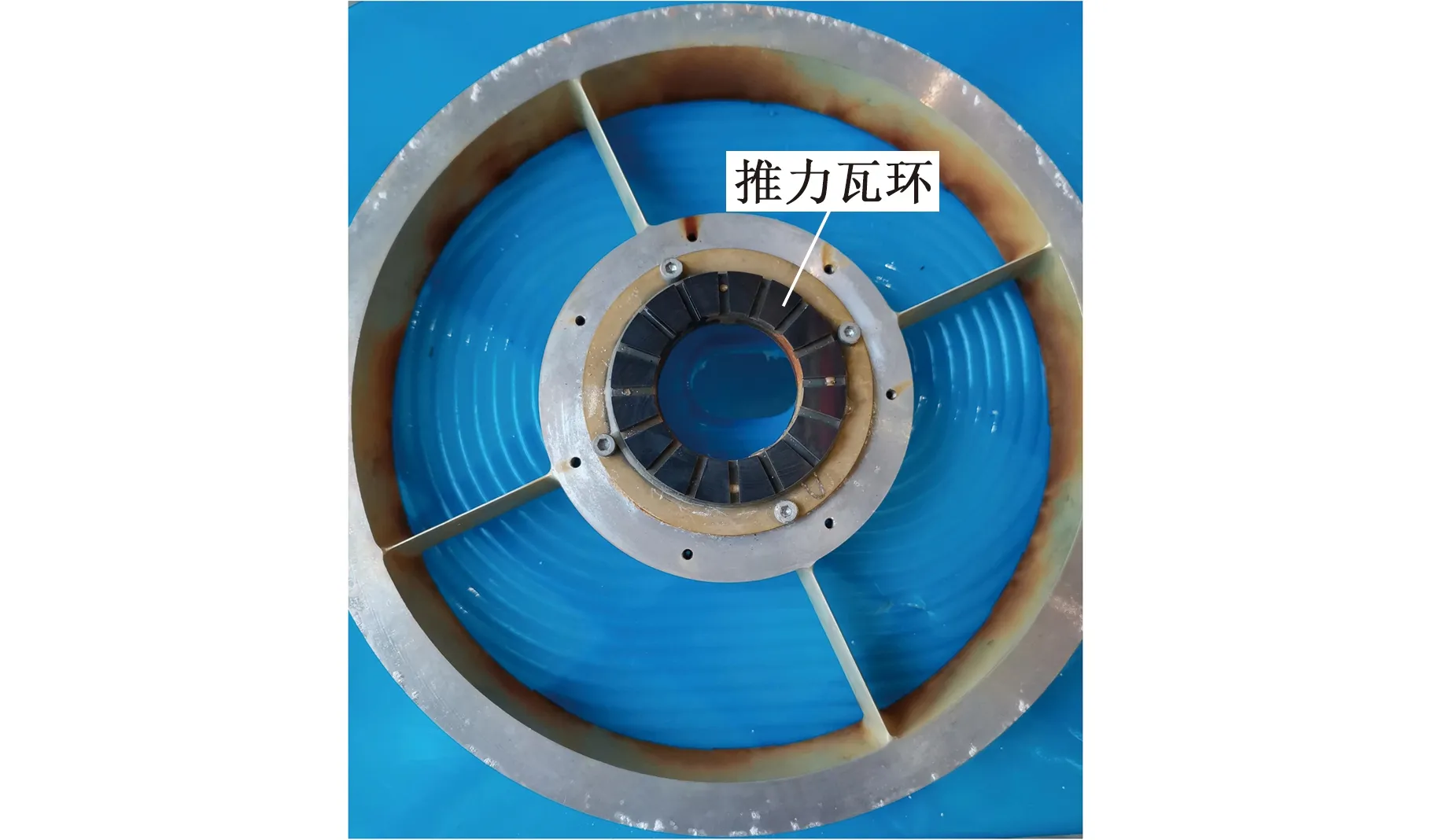

笔者所设计的水润滑PCD推力轴承由推力盘和推力瓦环两部分组成。推力盘是旋转部件,安装在RDT的桨毂上,随桨叶旋转。推力瓦环安装在固定支撑结构上。其中,推力盘是由三层材料组成的复合结构,依次为PCD、硬质合金和锡青铜座,硬质合金和锡青铜座之间采用真空钎焊连接。推力瓦环是由四层材料组成的复合结构,依次为PCD、硬质合金、橡胶和锡青铜座,橡胶层通过硫化工艺与硬质合金和锡青铜座连接。推力盘和推力瓦环的PCD为摩擦承载工作面,轴承结构如图2所示。推力瓦环上橡胶的变形协调能力有助于提高轴承的抗冲击性能以及减小轴线倾斜时轴承的局部接触应力,并具有减振降噪功能。图3所示为轴承实物,推力瓦环的PCD表面上加工有若干径向矩形水槽,使瓦环上形成若干块沿周向均匀分布的推力瓦,而推力盘的PCD层为光滑圆环面。

图2 PCD推力轴承结构简图

图3 PCD推力轴承

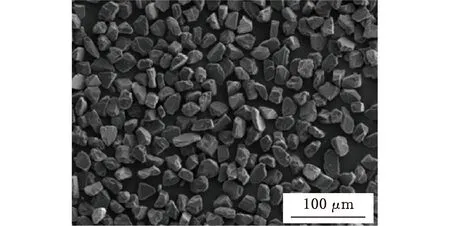

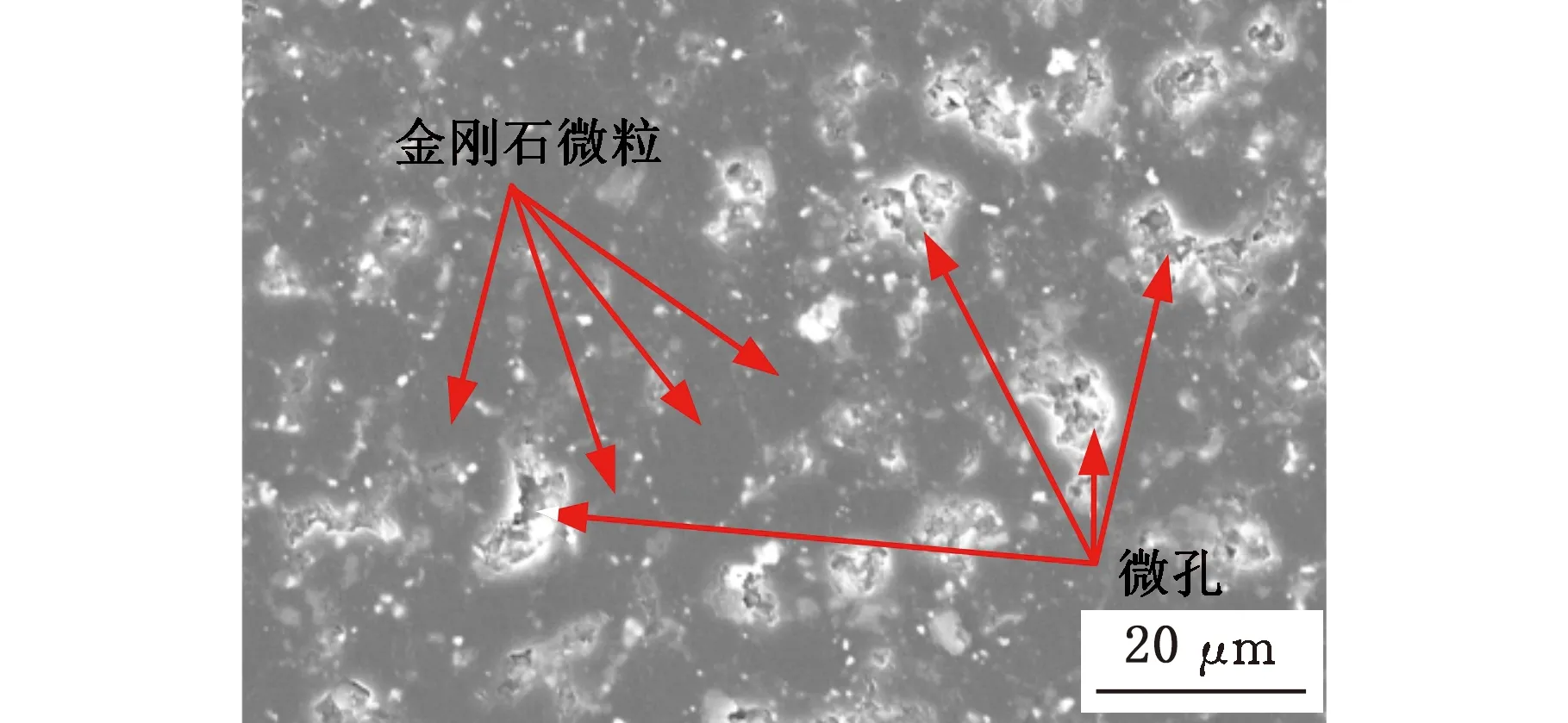

PCD材料是由人造金刚石微粒和催化剂的混合物在高温(1450 ~1500 ℃)高压(5.5 ~6.0 GPa)条件下烧结在硬质合金基底上的。成形后的PCD块材经金刚砂研磨抛光,具有镜面效果,其表面粗糙度可低于40 nm。这种粉末冶金方法决定了PCD表面具有特殊的微观结构特征,如图4所示。图4a所示为合成PCD所用的金刚石微粒;从图4b的PCD表面扫描电子显微镜(SEM)照片中可见金刚石颗粒之间形成了紧密的金刚石-金刚石结合键(D-D键),但金刚石微粒之间也存在大量随机分布的微孔,并保留有大量的催化剂钴元素;图4c和图4d所示为PCD表面激光共聚焦显微镜(LSCM)观察的微观结构和凹坑三维尺寸,金刚石颗粒间随机分布的凹坑结构及其深度更清晰可见。

(a)金刚石微粒

2 水润滑PCD推力轴承承载性能试验

在自制水润滑推力轴承试验台上开展水润滑PCD推力轴承的承载性能试验,试验原理如图5所示。推力盘安装于旋转环上,在电机驱动下随推力轴旋转;推力瓦环安装在静止的试验仓内,用于承受来自推力盘的轴向力。施加在轴承上的轴向力通过加载螺杆调整,并由辐轮式力传感器测量。旋转结构的摩擦扭矩由推力轴和驱动电机间的转速转矩仪测量。

图5 试验原理简图

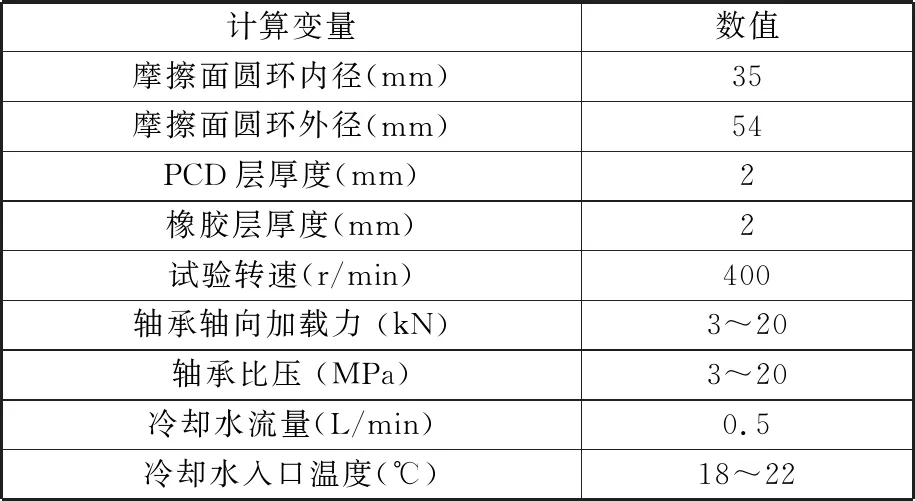

试验所用的水润滑PCD推力轴承尺寸及工况参数如表1所列。试验时,先给轴承施加2 kN的初始载荷,并将冷却水流量调整至设定值,然后启动变频电机并将转速升至400 r/min,待轴承摩擦扭矩稳定后,缓慢调整加载螺栓预紧力,实现轴向力加载,直至达到试验要求的载荷。

表1 试验轴承尺寸及工况

由图4可知,合成PCD时所选用的金刚石微粒的粒度对PCD表面微观形貌有较大影响,进而影响PCD轴承的承载和耐磨性,因此本研究中选用了三种工业中较常用的PCD材料研制轴承,它们的金刚石主微粒粒度分别为10,25,35 μm。研究了在给定载荷、转速和冷却水流量下轴承摩擦因数随时间的变化规律。

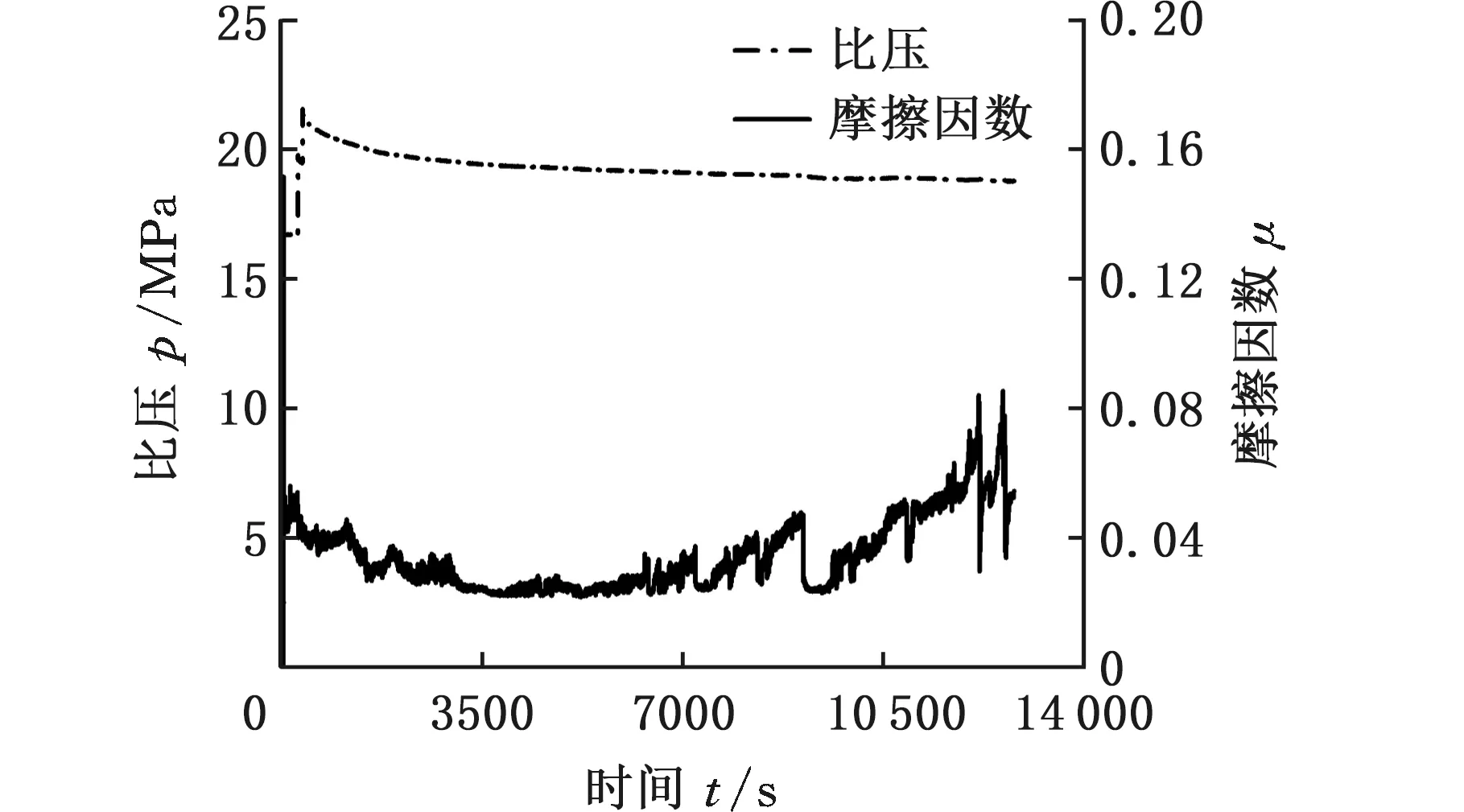

图6所示为金刚石粒度为10 μm的PCD推力轴承在20 MPa比压和400 r/min转速下摩擦因数的变化规律。由图6可见这一粒度的PCD推力轴承摩擦因数表现出较差的稳定性,在初始磨合阶段,摩擦因数约为0.15,随后缓慢减小;在试验连续进行至3500 s时,摩擦因数降至0.023附近,在0.020 ~0.026区间内波动运行约3 000 s之后,摩擦因数及其波动幅度开始有增大趋势;随着试验的继续进行,摩擦因数的波动幅度显著增大,在试验进行至13 000 s左右时增至0.06附近,且波动幅度也扩大至0.03~0.09之间,此时对应的摩擦扭矩平均值约为23 N·m,波动幅度约为15 N·m,剧烈的扭矩波动导致试验台振动加剧,试验被迫停止。

图6 金刚石粒度为10 μm的PCD轴承在20 MPa比压和400 r/min转速下摩擦因数的变化规律

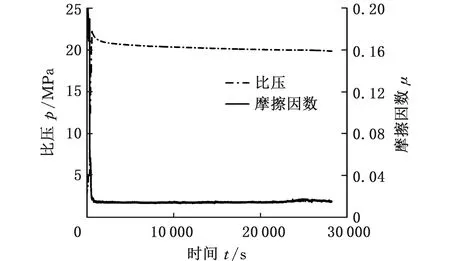

图7所示为金刚石粒度为25 μm的PCD推力轴承在20 MPa比压和400 r/min转速下摩擦因数的变化规律。在试验初始的磨合阶段,轴承的摩擦因数较大。但随着试验进行,摩擦因数迅速减小并稳定在0.015附近且波动幅度较小,直至试验结束。该摩擦因数对应的摩擦扭矩约为6.5 N·m,这说明以金刚石粒度为25 μm的PCD材料配对研制的水润滑推力轴承的摩擦功耗显著小于金刚石粒度为10 μm轴承的摩擦功耗,且具有较好的稳定性。同时试验也证明金刚石粒度对水润滑PCD推力轴承的摩擦学特性有较大影响。

图7 金刚石粒度为25 μm的PCD推力轴承在20 MPa比压和400 r/min转速下摩擦因数的变化规律

图8所示为金刚石粒度为35 μm的PCD推力轴承在20 MPa比压和400 r/min转速下摩擦因数的变化规律。该轴承摩擦因数变化规律与金刚石粒度为25 μm的PCD推力轴承相似。在磨合结束后,摩擦因数稳定在0.015附近,显示出良好的重载摩擦学特性。

图8 金刚石粒度为35 μm的PCD推力轴承在20 MPa比压和400 r/min转速下摩擦因数的变化规律

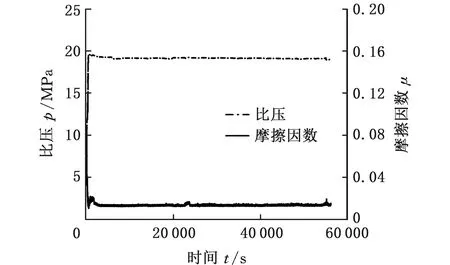

进一步研究了若干组金刚石粒度为10 μm的PCD推力轴承在400 r/min转速和不同比压下摩擦因数的变化规律,均表现出相似的不稳定特征,其中一组轴承摩擦因数的变化规律如图9所示。可见,增大比压,轴承摩擦因数减小,但摩擦因数始终维持在较高水平,且在每一个比压下,轴承的摩擦因数均有较大的波动幅度,使轴承始终无法处于稳定工作状态。

图9 金刚石粒度为10 μm的PCD推力轴承在不同比压下摩擦因数的变化规律

上述试验结果证明金刚石粒度对水润滑PCD推力轴承的摩擦学特性有较大影响。与金刚石粒度为25 μm和35 μm的PCD推力轴承相比, 粒度为10 μm的PCD材料具有较差的自配副水润滑摩擦学特性,不宜用于研制重载水润滑PCD推力轴承。在试验中,每次将比压调整至某一设定数值后,随着试验的进行,比压均出现缓慢下降的趋势,这是由于推力瓦环上弹性橡胶垫的塑性变形所致,这种缓慢变化不影响对摩擦因数试验结果的分析。

3 摩擦因数变化规律差异的机理分析

PCD是由金刚石微粒和催化剂在高温高压环境下合成的,金刚石微粒粒度直接影响PCD材料的机械性能,如耐磨性、耐热性和抗冲击韧性等[13-14]。

图10所示是由主微粒粒度为25 μm的金刚石制备的PCD经研磨和抛光后的表面扫描电镜微观形貌。25 μm粒度的金刚石主微粒较均匀地分布在PCD表面,同时可见粒度较小的金刚石填充颗粒分布在大颗粒金刚石之间,以减小大颗粒之间的微孔隙,提高材料的致密度。金刚石主微粒之间可见随机分布的微凹坑,其直径远小于金刚石微粒的直径。

图10 金刚石粒度为25 μm的PCD表面形貌

图11所示是由主微粒粒度为10 μm的金刚石制备的PCD经研磨和抛光后的表面扫描电镜微观形貌。与图10相比,该PCD的表面质量明显较差,微孔数量显著增加,且所形成的微凹坑直径几乎和金刚石主微粒的粒度相当。这主要是因为金刚石粒度越小,在高压烧结环境下越容易形成高致密度的金刚石层,致使液相催化金属Co很难渗透或穿越金刚石层[15]。在局部催化剂无法到达的区域,金刚石颗粒之间难以产生结合键,因而呈孤立状存在,导致烧结效果较差,在研磨抛光过程中,就容易出现金刚石颗粒脱落,使表面产生大量随机分布的微凹坑。

图11 金刚石粒度为10 μm的PCD表面形貌

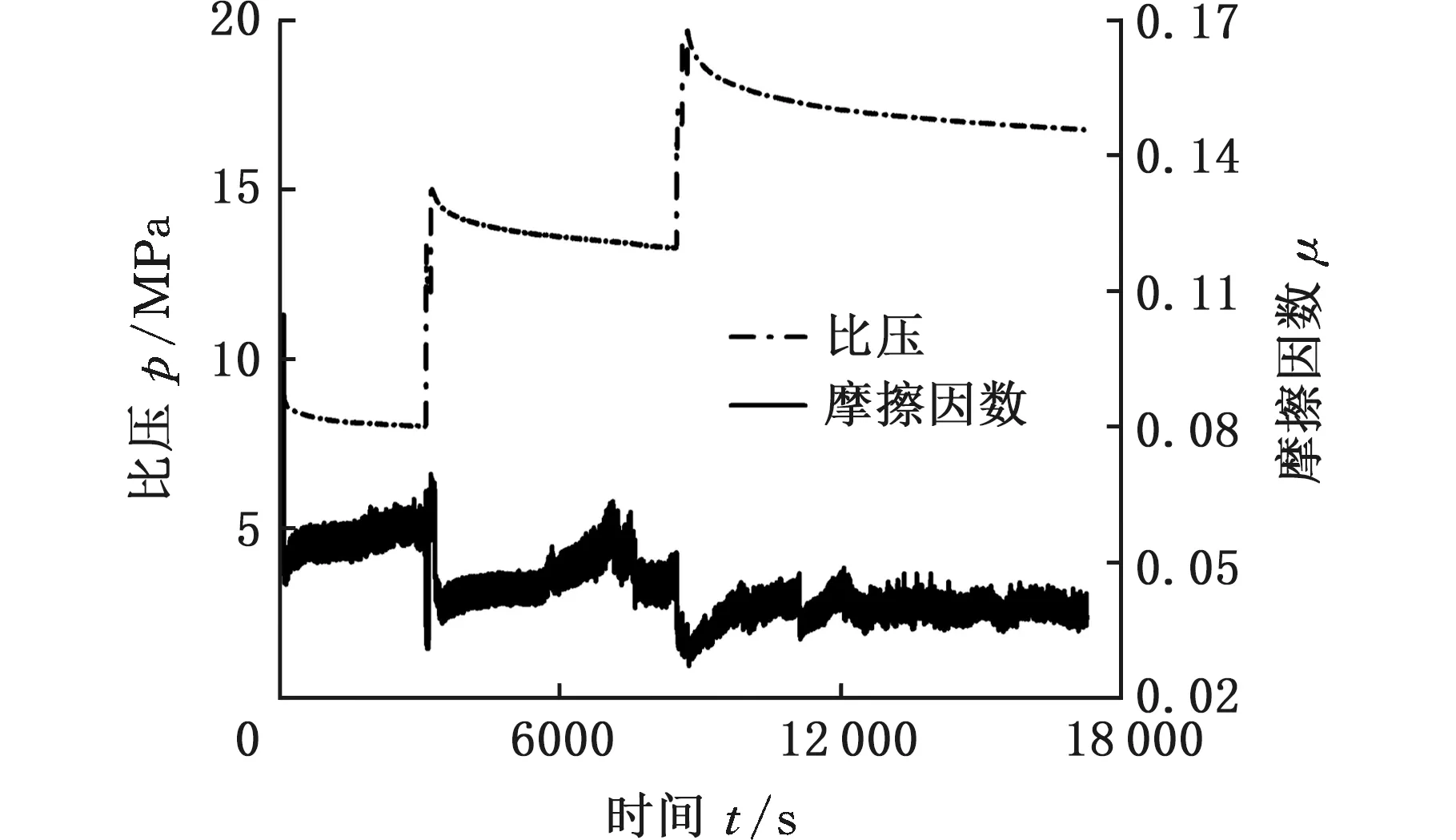

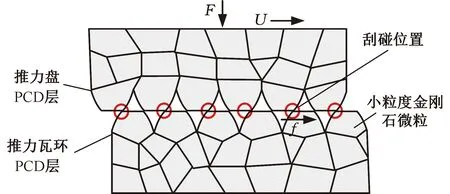

由上述两PCD表面微观形貌的差异不难分析PCD推力轴承摩擦因数变化规律。采用由小粒度金刚石合成的PCD制备的轴承,其配对副摩擦因数波动较大的原因可用图12解释,图中F为加载力,U为推力盘的旋转线速度,f为刮碰和剪切力。由于PCD表面随机分布着大量直径和金刚石微粒粒度接近的微凹坑,当轴承的两PCD表面相互接触摩擦时,对磨面的金刚石颗粒之间极易发生刮碰,凸出表面的金刚石微粒甚至可能插入对磨面的凹坑,产生较大的剪切阻力,这种刮碰和剪切力使轴承摩擦因数波动幅度加大。同时,由于金刚石微粒间的键合程度较低,结合力弱,它在刮碰和剪切力的作用下容易产生松动,甚至被拔出表面,形成磨粒,进而加剧摩擦因数的波动和材料表面犁耕磨损。

图12 小粒度金刚石轴承摩擦因数波动机理

对于采用由大粒度金刚石合成的PCD研制的轴承,尽管也存在对磨副上微凹坑边缘处金刚石微粒的刮碰,但微凹坑的密度远小于小粒度PCD微凹坑密度,因而在相同尺寸和工况下,刮碰的频率以及由刮碰造成的摩擦因数波动也较小。且由于凹坑直径远小于金刚石微粒直径,在刮碰和摩擦的同时,有较大的法向力F1(轴向加载力F的若干分力之一)压制于被刮碰的金刚石微粒表面,如图13所示,使其不易松动。同时,大粒度金刚石本身嵌入PCD表面的深度更深,微粒之间的键合力更强,因而极难被拔出形成磨粒。这就使得大粒度金刚石PCD配对副的摩擦因数小,且极其稳定。

图13 大粒度金刚石轴承摩擦因数波动机理

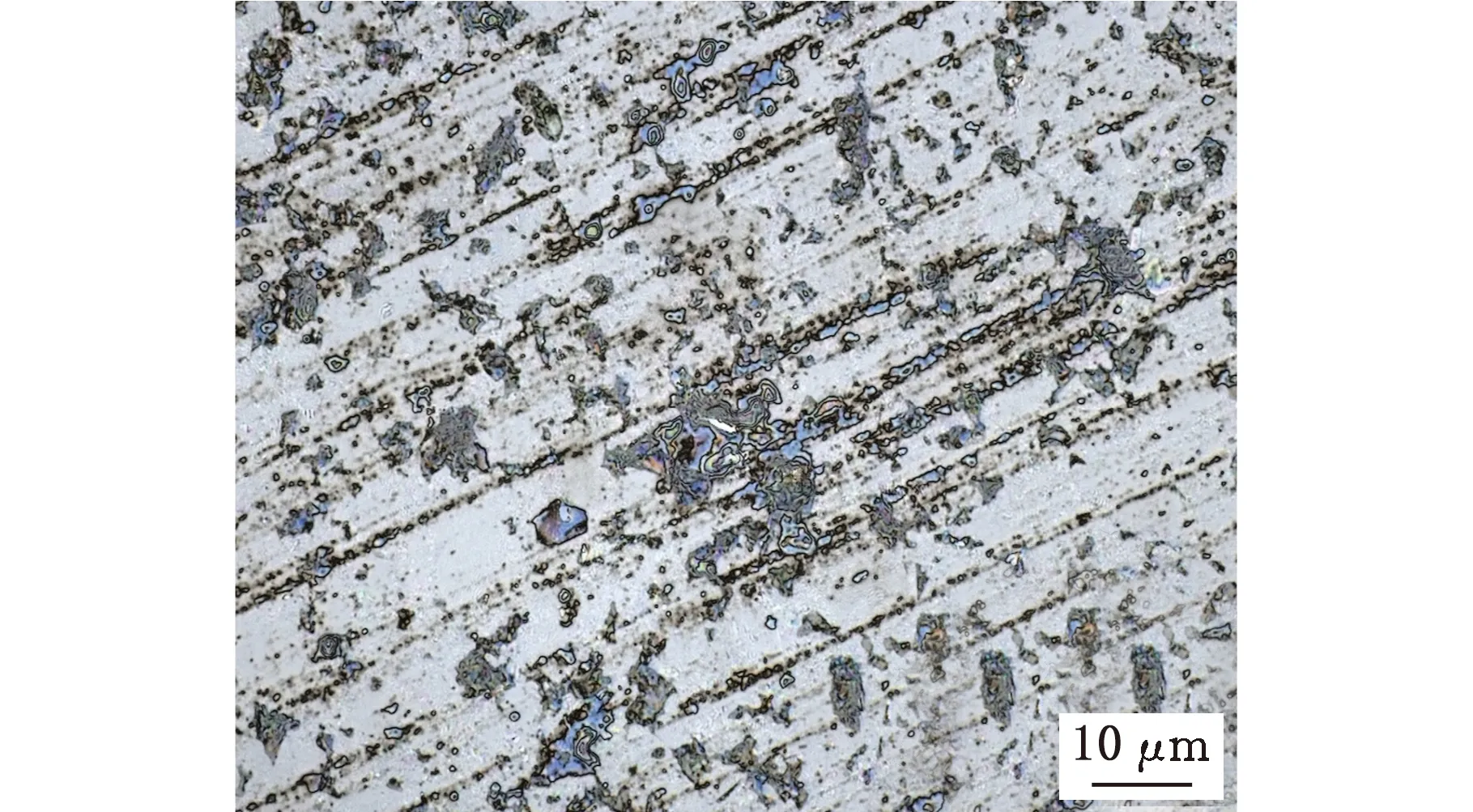

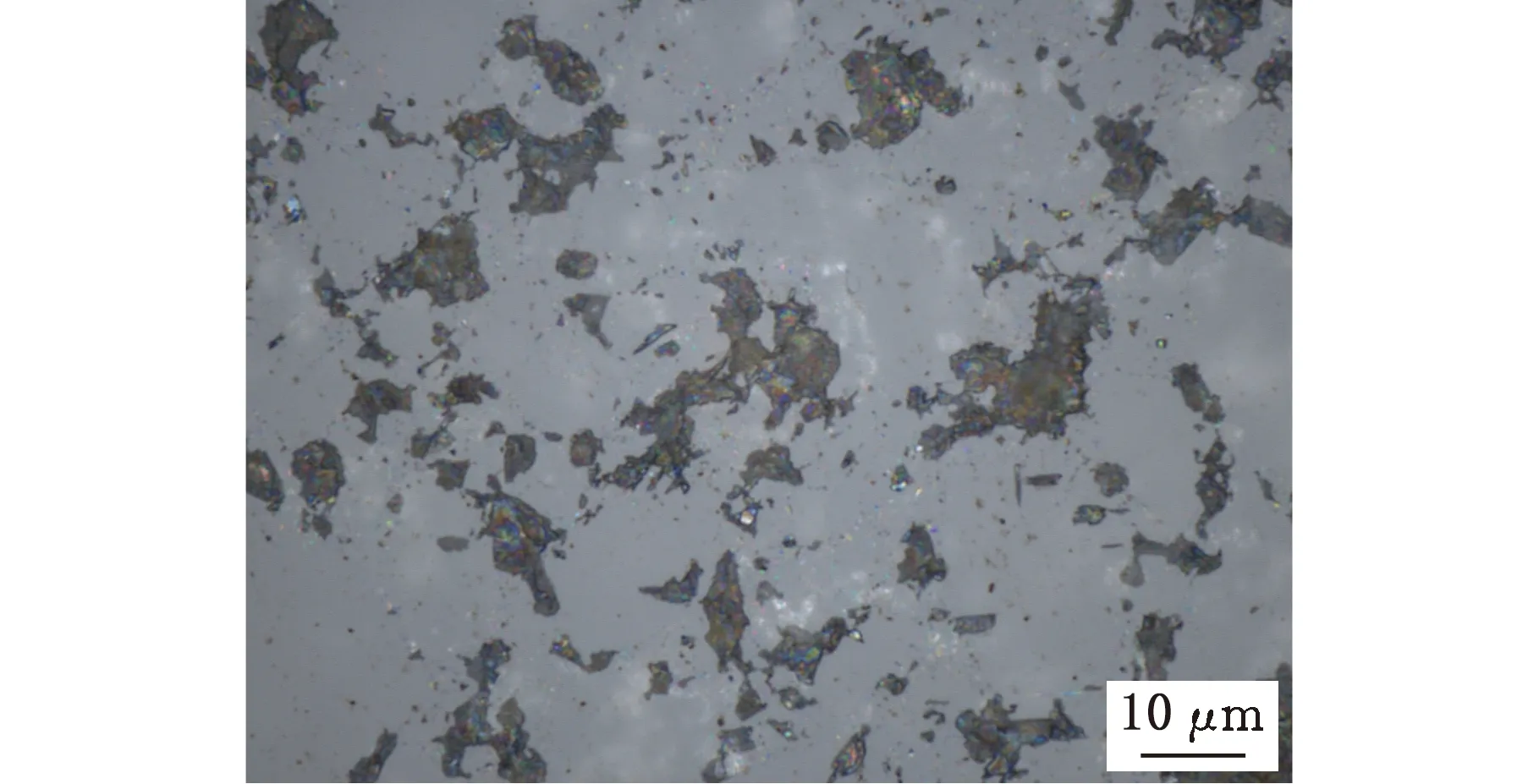

图14和图15所示为在20 MPa比压下试验结束后金刚石粒度分别为10 μm和25 μm的PCD轴承表面激光共聚焦显微形貌。可见10 μm粒度PCD表面有大量被金刚石磨粒磨损所致的犁沟,而25 μm粒度PCD表面和试验前的形态几乎一致,未见划痕、损伤和磨损。这说明大粒度金刚石所合成的PCD材料的耐磨性更佳。

图14 20 MPa比压试验后10 μm粒度PCD表面微观形貌

图15 20 MPa比压试验后25 μm粒度PCD表面微观形貌

4 PCD推力轴承在RDT样机上的试验

开展了水润滑PCD推力轴承在高速RDT样机上的可靠性考核,轴承的工况更接近它实际服役的工况,包括轴倾斜、局部接触、泥沙水、空泡引起的冲击载荷等情况。试验轴承采用金刚石粒度为35 μm的PCD制作,试验时长为1个月。试验期间,重复开展了间断性启停、加减速、高速重载等严苛工况试验,RDT样机最高转速为2850 r/min,最大推力为3 kN,折合成轴承比压为3.0 MPa。试验中采集的振动数据显示轴承在水下额定工况下无异常噪声或突出线谱。试验结束后拆检轴承,结果如图16和图17所示。图16所示为RDT转子及所安装的推力盘,图17所示为RDT定子导叶及所安装的推力瓦环。推力盘和推力瓦环的PCD摩擦面未见宏观磨损,表面微观特征仍和试验前一致,激光共聚焦显微镜观测表面微观形貌和图15相似,未见划痕或磨损。试验初步证明水润滑PCD推力轴承满足承载性能和耐磨性的要求,可以胜任RDT重载工况和极端恶劣环境的工作。

图16 RDT转子及所安装的推力盘

图17 RDT定子导叶及所安装的推力瓦环

5 结论

为了解决舰船RDT水润滑推力轴承承载能力弱和耐磨性差等问题,提高RDT的水动力性能及推力轴承在重载和极端恶劣工况下的可靠性,提出了采用超硬材料PCD自配对摩擦副的水润滑推力轴承设计思路,并开展了轴承台架试验和样机的应用测试,获得了一些有意义的结果。研究结论如下:

(1)20 MPa比压下的台架试验表明,采用金刚石微粒粒度为25 μm和35 μm的PCD材料研制的水润滑推力轴承运转平稳,摩擦因数小,适宜做重载水润滑轴承摩擦副,但粒度为10 μm的PCD自配对摩擦副,因摩擦因数表现出较大的波动性而不宜用于研制重载水润滑推力轴承。

(2)开展了水润滑PCD推力轴承在高速RDT样机上的可靠性考核,初步证明水润滑PCD推力轴承可以胜任RDT重载工况和极端恶劣环境的工作。该研究为后续深入开展大尺寸水润滑PCD推力轴承在兆瓦级大功率RDT上的应用奠定了基础。