某上汽660 MW机组高调门阀杆断裂分析及处理

2022-03-18习超

习 超

(浙江浙能嘉华发电有限公司,浙江 嘉兴 314201)

0 概述

调节汽门阀杆断裂是汽轮机的严重故障之一,这个问题曾经困扰电厂多年[1~3],随着阀门结构、材料与工艺的改进,小型汽轮机上这类事故已很少出现,但国产300 MW、600 MW汽轮机高压调门阀杆脱落现象仍有发生[4]。某汽轮机为亚临界、一次中间再热、四缸四排汽凝汽式660 MW汽轮机,型号为N660-16.7/538/538。其配汽机构为2个高压主汽门、4个高压调门、2个中压主汽门和4个中压调门。汽轮机本体、12个配汽机构汽门及其调节执行机构由上海汽轮机厂生产供货。

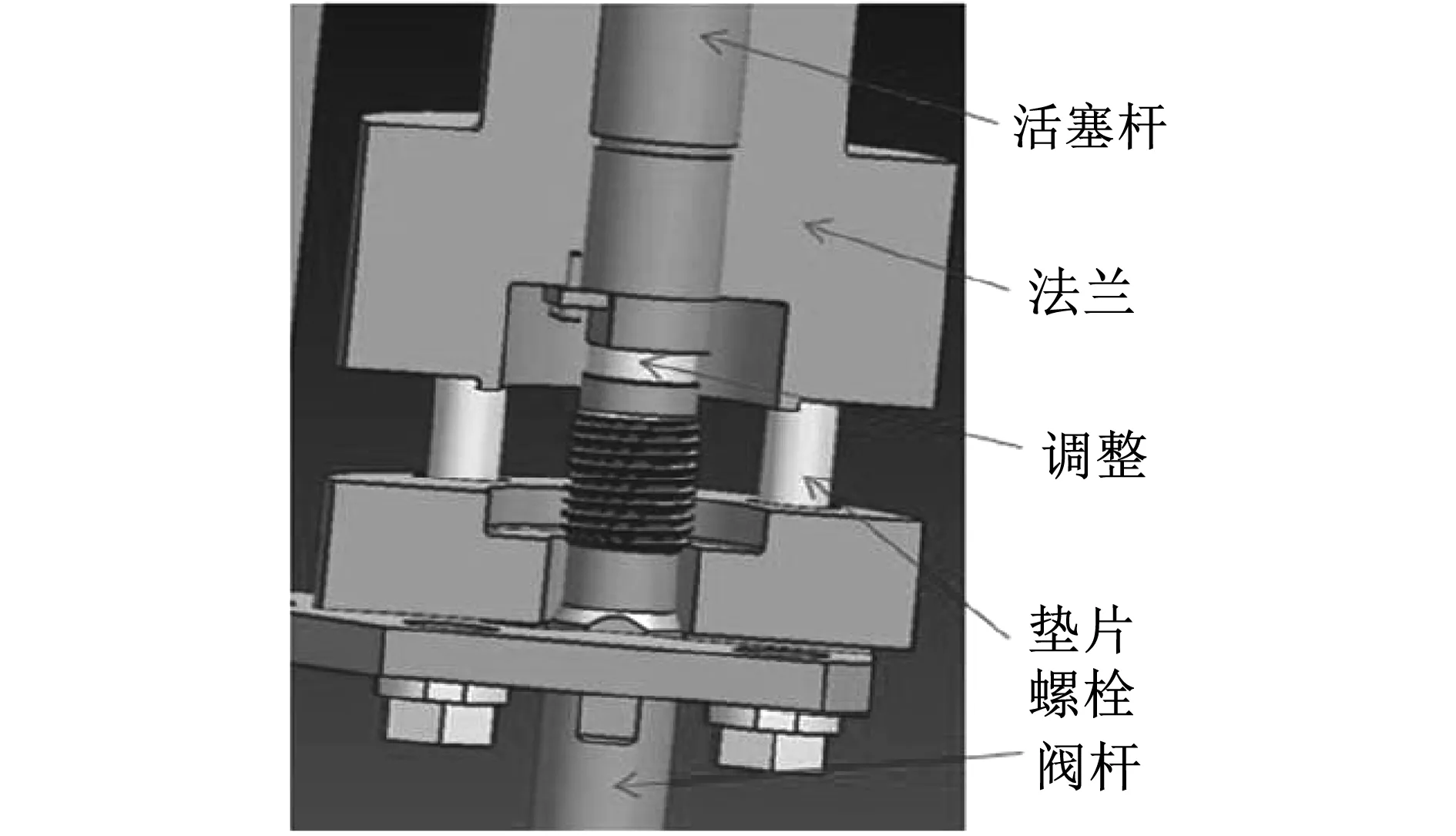

该高压调门阀杆与油动机原设计通过十字头连接杆连接,连接杆上下都是螺纹结构,通过螺纹分别与阀杆及油动机活塞杆固定,安装到位后,配制定位销。这种结构的连接方式易发生螺纹咬死和阀杆断裂故障,后于2018年将螺纹连接改造为现在的法兰连接固定,保证阀门动作时阀杆连接件为一个运动整体件,新的阀杆与活塞杆连接结构如图1所示。

图1 高压调门阀杆与活塞杆连接方式

1 阀杆断裂失效情况

1.1 断裂失效发生

阀杆断裂一般发生在阀杆头部[1]。2020年6月22日,6点02分,某机组单阀运行过程中,1、2号振动和瓦温略有上升,1、2、3、4号高调开度从18.4%上升至21.7%。经现场检查,发现1号高压调门阀杆未开启。白班,强制指令将1号高压调门执行机构全开后,发现1号高压调门阀杆顶部断裂,阀杆断裂实物图和示意位置图见图2所示。为保证机组的带负荷能力,采取加工夹具将阀杆临时固定到法兰盘的方式,恢复1号高调的调节能力。

图2 阀杆断裂实物图和示意位置图

1.2 解体检修情况

11月6日,某机组调停后,安排对1号高调解体检修更换阀杆,解体对阀杆断裂面进行了形貌检查分析,具体见图3所示,断裂面为斜口,位于阀杆螺纹段与光杆段变径过渡处,从断裂面的裂纹扩展形貌分析,并经金相专业检测确认该裂纹为典型的疲劳裂纹,裂纹起源点为斜口的上端开始,该位置为底部螺牙第二牙处。

图3 断裂面形貌特征

2 失效分析

2.1 宏观分析

样品整体形貌和宏观断口形貌如图4所示,断口位于阀杆螺纹段与光杆段变径过渡处,断口表面有一半区域较为平整,另一半区域为斜面,断面宏观上未呈现明显的塑性变形。断裂的阀杆左侧断口形貌分成三个区域,即裂纹源、扩展区和最终断裂区。裂纹起源点为斜口的上端开始,该位置为螺纹段第二牙螺纹的根部处;扩展区可见明显疲劳贝纹线,扩展区面积约占整个断面的四分之三,并且扩展区前二分之一段疲劳纹间距小,说明裂纹扩展比较缓慢,当扩展至一半面积时,疲劳纹间距增大,并且还伴随有撕裂棱,说明此时裂纹快速扩展,直至最后撕裂。断裂的阀杆右侧断口有磨损的痕迹(见图4c)。从整个断口形貌来看,可初步确定阀杆是在低名义应力下存在中等应力集中的单向弯曲作用下发生疲劳断裂。

图4 断裂阀杆整体形貌和宏观断口形貌

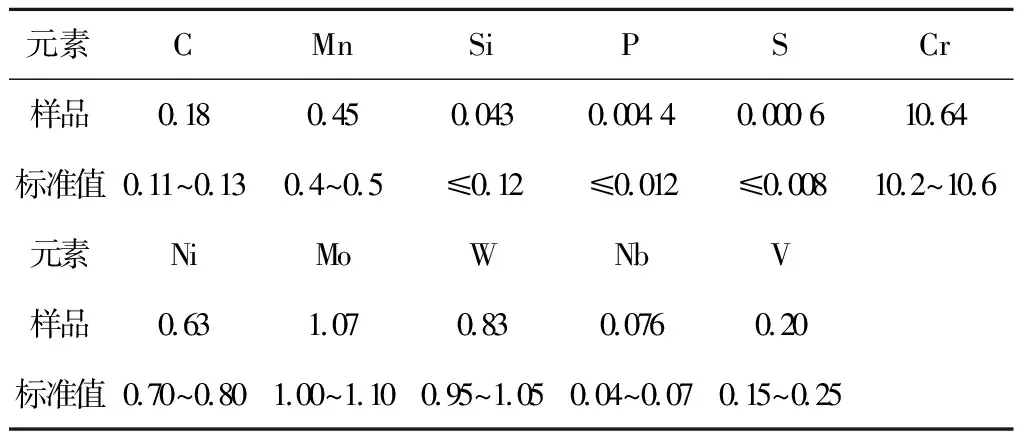

2.2 阀杆化学成分检测

使用iSpark 8860型电火花直读光谱仪对阀杆进行化学成分检测,结果如表1所示。查阅相关资料无阀杆材质信息。查阅《JB/T 11019-2010超临界及超超临界机组汽轮机用高中压转子锻件技术条件》,与12Cr10NiMoWVNbN材质化学成分标准比较,除了Cr、W元素含量稍低于标准以外,其他元素含量均符合标准要求。

表1 阀杆化学成分检测结果(wt%)

2.3 阀杆显微分析

按图4a示意图在阀杆左侧断口附近截取横、纵截面进行金相组织观察。如图5所示,阀杆横截面边缘和中心位置的金相组织均为回火马氏体组织。如图6所示,阀杆纵截面边缘、中心位置、螺牙顶部和螺牙根部的金相组织同样为回火马氏体组织。

图5 阀杆横截面金相组织

图6 阀杆纵截面金相组织

2.4 力学性能检测

对阀杆取样进行力学性能检测,结果如表2所示。参照《JB/T 11019-2010 超临界及超超临界机组汽轮机用高中压转子锻件 技术条件》中12Cr10NiMoWVNbN牌号力学性能指标,阀杆力学性能指标均符合标准要求。

表2 阀杆力学性能检测结果

2.5 断口扫描电镜分析

利用扫描电子显微镜(SEM)对图4b断口进行分析,结果如图7所示。断口起裂位置有磨损痕迹,裂纹扩展区有明显疲劳贝纹线和解理平台,还观察到微小二次裂纹,撕裂区观察到细小的韧窝。

图7 断口表面微观形貌

3 断裂原因分析

从理化分析结果来看,阀杆金相组织为正常的回火马氏体,未见明显异常,阀杆的力学性能指标均符合标准要求,阀杆整体性能较好。从断口宏观形貌来看,整个断面并非水平垂直于阀杆,而是从上往下的斜面,说明阀杆在运行过程中受到了弯曲应力。

阀杆正常参与调节时,受到的开关力应该是垂直上下方向的,斜向的应力存在说明阀杆的安装可能出现了偏斜,经核对高调门安装图纸发现,图8所示的安装工艺6位置,对于阀杆与活塞杆连接两个法兰间的开口,张口偏差大小有严格要求:要求整圈开口尺寸相等,公差要求在±0.10 mm以内。但阀杆断裂后对该处开口进行了测量,张口有明显超标。张口超标会造成阀杆与活塞杆不同轴、偏心,偏折的起始点受到的应力最大,而由于法兰张口超标造成的阀杆偏斜起始点正处于阀杆螺纹底部,所以张口安装超标是此次阀杆断裂的主要影响因素之一。

图8 高调门阀杆连接法兰安装工艺要求

由于某机组三阀顺序阀运行工况时,1号高调为第三个开启的调节阀门,是参与开关调节最为频繁的高调阀,其受到了交变启闭、交变应力最为严重。

在以上偏心和交变应力双重影响下,由于疲劳效应,阀杆在应力集中部位产生裂纹,长时间反复作用后,裂纹缓慢向前扩展,扩展至一半位置时因强度不足加速了裂纹扩展,最终发生断裂。

阀杆断裂可以定为是“在低名义应力下存在中等应力集中的单向弯曲作用下发生疲劳断裂”。阀杆断裂的原因是法兰张口超标造成阀杆偏斜,使阀杆螺纹根部产生大的应力集中,再加上阀杆自身的疲劳作用,产生裂纹并扩展而断裂。

4 防范措施

举一反三对该机组和相同结构汽门的相邻机组的其余7只高调门阀杆与活塞杆连接法兰的张口差进行测量,对于张口超标的已调整至标准以内。

修订高调门检修文件包,增加对高调门阀杆与活塞杆连接法兰的张口差测量的技术记录卡和质量验收点,保证张口差控制在公差要求以内。

新的阀杆到厂后和使用前必须进行整体无损金相检验、材质光谱检测、合格证书检查验收,保证阀杆原始质量符合要求。