薄壁结构加强的纳米复合涂层深海高压吸声性能

2022-07-02付宜风王虎鸣

付宜风 王虎鸣 曹 攀

1.江苏大学汽车与交通工程学院,镇江,2120132.新南威尔士大学机械工程学院,澳大利亚,悉尼,NSW 20523.扬州大学机械工程学院,扬州,225127

0 引言

军事领域中,吸声涂层的使用可显著提高潜艇和舰船的隐身性[1-2]。传统的吸声材料是Alberich型吸声覆盖层[3-4]即内置空腔的橡胶,但这种材料的低频吸声效果不理想,为提高低频吸声性能而大幅增厚涂层不但会降低舰船的灵活性,也会增大成本。

纳米复合材料具有较好的低频吸声特性[5-6],其中,石墨烯/橡胶纳米复合材料材料在6~30 kHz的平均吸声系数可达0.8[7]。YUAN等[8]证明添加石墨烯纳米片状颗粒能使丁苯橡胶在2~30 kHz区间的吸声系数从0.35提高到0.73。碳纳米管可显著提高材料的低频吸声性能,添加1%(质量分数)碳纳米管的聚氨酯在2~6 kHz区间的吸声系数可提高23.3%[9]。这是由于纳米颗粒具有很大的表面积比和优异的导热性,传入材料内的声波会引起纳米颗粒与聚合物链状结构间的相互摩擦,将声波的能量转化成热能耗散掉[10-11]。此外,在混入纳米颗粒过程中渗入的微气泡进一步加强了声音的散射和耗散[12]。然而,以聚合物为基体材料的纳米复合材料涂层抗压性较弱,并随水深增加而压缩,导致材料的吸声性能显著降低,限制了该材料在深海区域中的应用[13-14]。

为减小深水高压对水下吸声材料的影响,研究者采用了多种方法。第一种方法是采用抗压的基体材料,王清华[15]使用较硬的聚氨酯类材料替换聚硅氧烷基体后,材料在高压下的吸声性能有了明显的提高。采用互穿网络结构提高基体材料的抗压能力,让两种聚氨酯材料互相渗入固化在铝泡沫骨架内,使其具有极高的抗压能力,试验表明该种结构的基体材料在5 MPa时仍具有良好的吸声性能[16]。第二种方法是利用具有抗高压性能的硬固体填料替代易变形的空腔结构。SPERO等[17]用玻璃球体提高水下平台吸声材料的抗压性,即将制作复杂的吸声材料混入带橡胶内核的玻璃球体,其中,抗高压玻璃球体由声透性材料制成,橡胶内核起到共振的作用,可以耗散声波能量。空心的玻璃球体可以直接用来吸声,但它在高压下的性能未验证[18-19]。JAYAKUMARI等[20]利用短碳纤维与聚氨酯类橡胶制备的复合材料实现了水下高压吸声,但填充材料的尺寸对吸声的频率有显著影响。第三种方法是增厚材料并利用表面形貌实现高压吸声。楔形吸声材料是运用最广的一类[21],其渐变的形状可同时实现阻抗匹配和声波耗散,且受压力影响的形变不大,同时可用高强度的材料进一步减少形变[22]。目前,楔形吸声材料是高压消声水池的标准吸声材料,但其过大的尺寸会急剧增大航行阻力并容易脱落,目前无法应用于潜艇和舰船表面。

本文基于一种纳米复合材料PSM(PDMS为基体,表面活性剂Surfactant改性的羧基化多层碳纳米管(MWCNT-COOH)为填料)[14]研究压力和吸声系数的关系,并利用仿真和试验设计出一种新型耐高压吸声结构。该结构在不改变原吸声材料主体的组分或显著增大厚度的条件下,可以显著提高材料的抗压性能。

1 结构设计和仿真与试验

1.1 设计依据

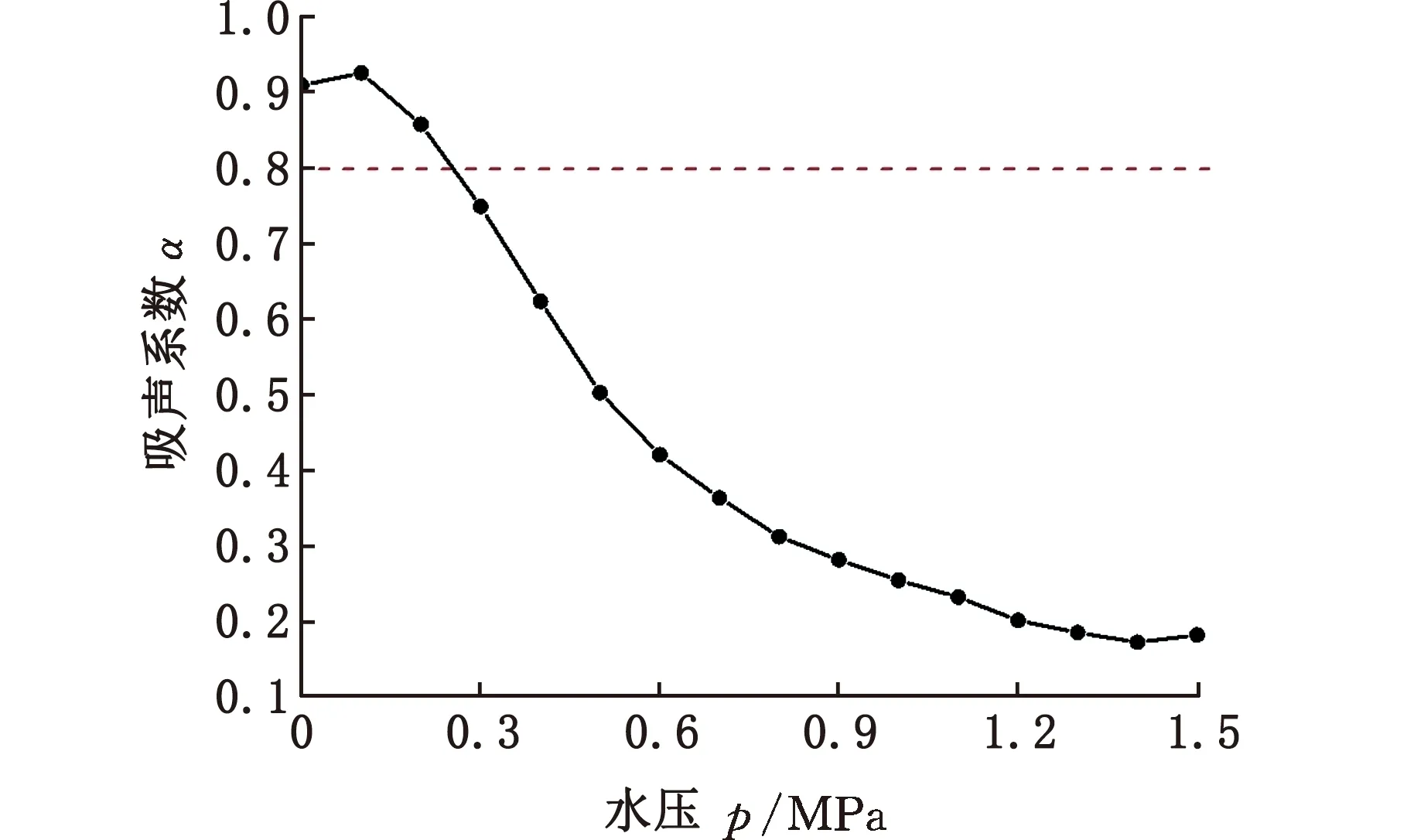

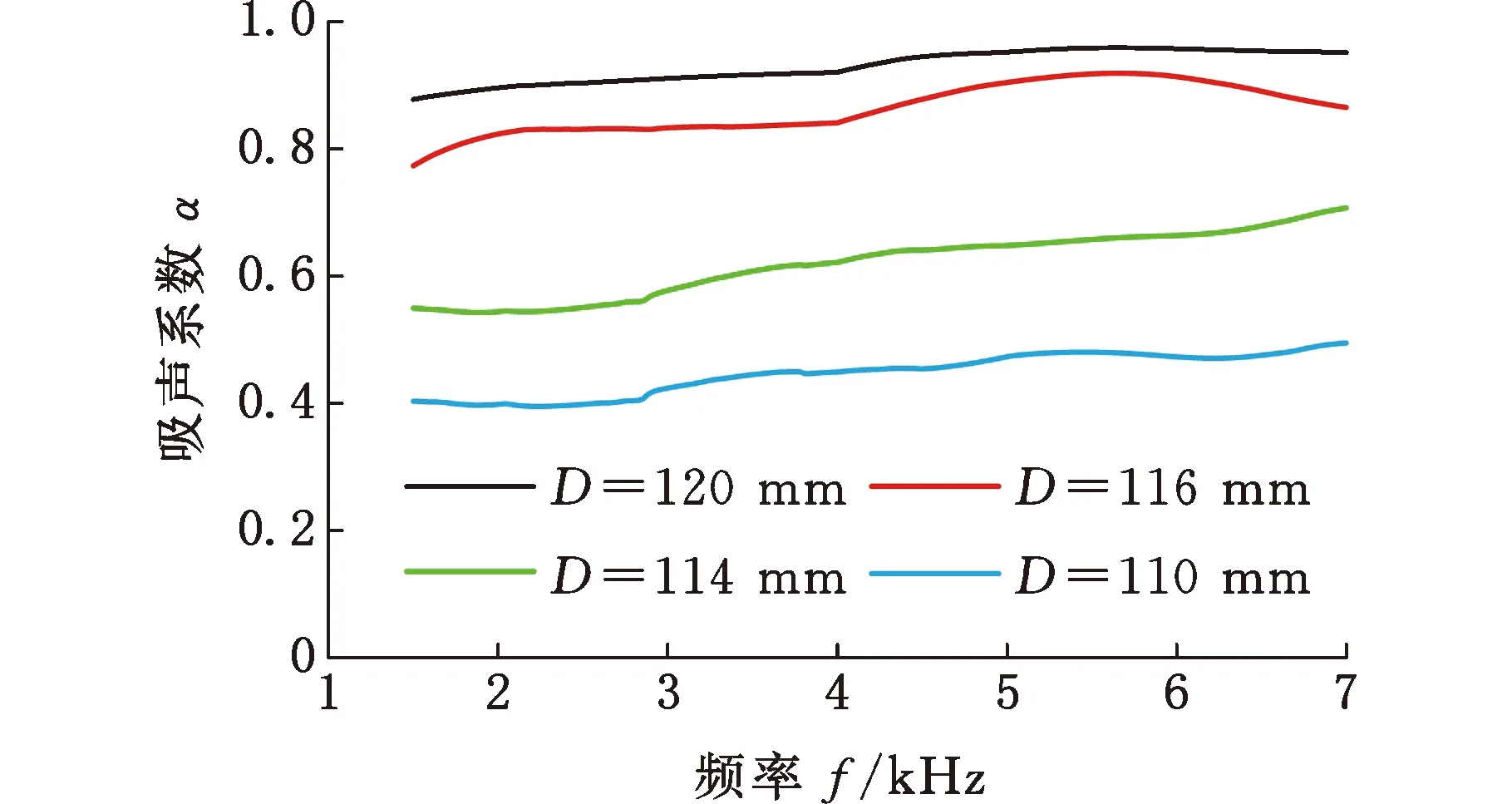

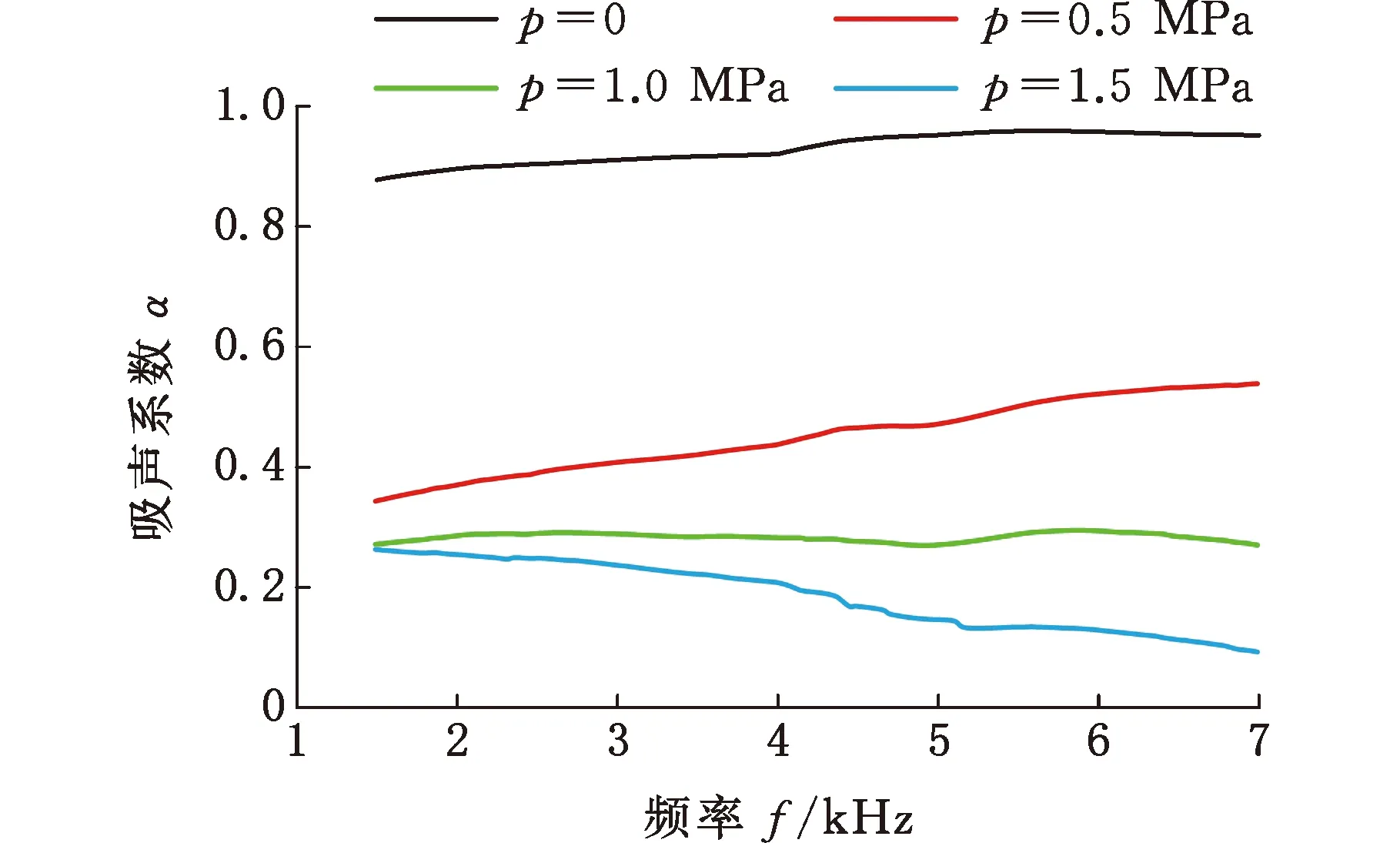

图1a所示为PSM材料的吸声系数(1500~7000 Hz的平均系数)和静水压力之间的关系。材料在水压为0时的平均吸声系数为0.9,水压0.1 MPa的吸声系数为0.93,吸声系数从水压0.2 MPa开始下降,1.5 MPa下的吸声性能明显降低。为探究高压下材料发生的变化,采用压缩试验模拟深水压力。如图1b所示, PSM材料受压后很容易形变,材料在1.5 MPa的压力下压缩了34.17%。材料内部的宏观结构和微观结构在严重的形变下会发生显著的变化,吸声系数明显下降。提高材料高压下吸声性能的一个有效方法是减小材料的压缩应变,这个压缩量可以根据目标吸声系数来确定,一般认为吸声系数达到0.8时,该材料有很好的吸声性能。由图1可得PSM在0.25 MPa下的平均吸声系数为0.8,在对应的压缩试验中,PSM在0.25 MPa下的压缩应变是6%。由此可得,材料在1.5 MPa下只有6%的压缩应变即可维持0.8的平均吸声系数。在新设计的结构中,新添加的材料应既能提高原有材料的抗压性能,又保持原有材料的吸声特性,为达到这一设计要求,需要将一种声透的薄壁结构添加到PSM。

(a)吸声系数和静水压力

1.2 结构设计与材料选择

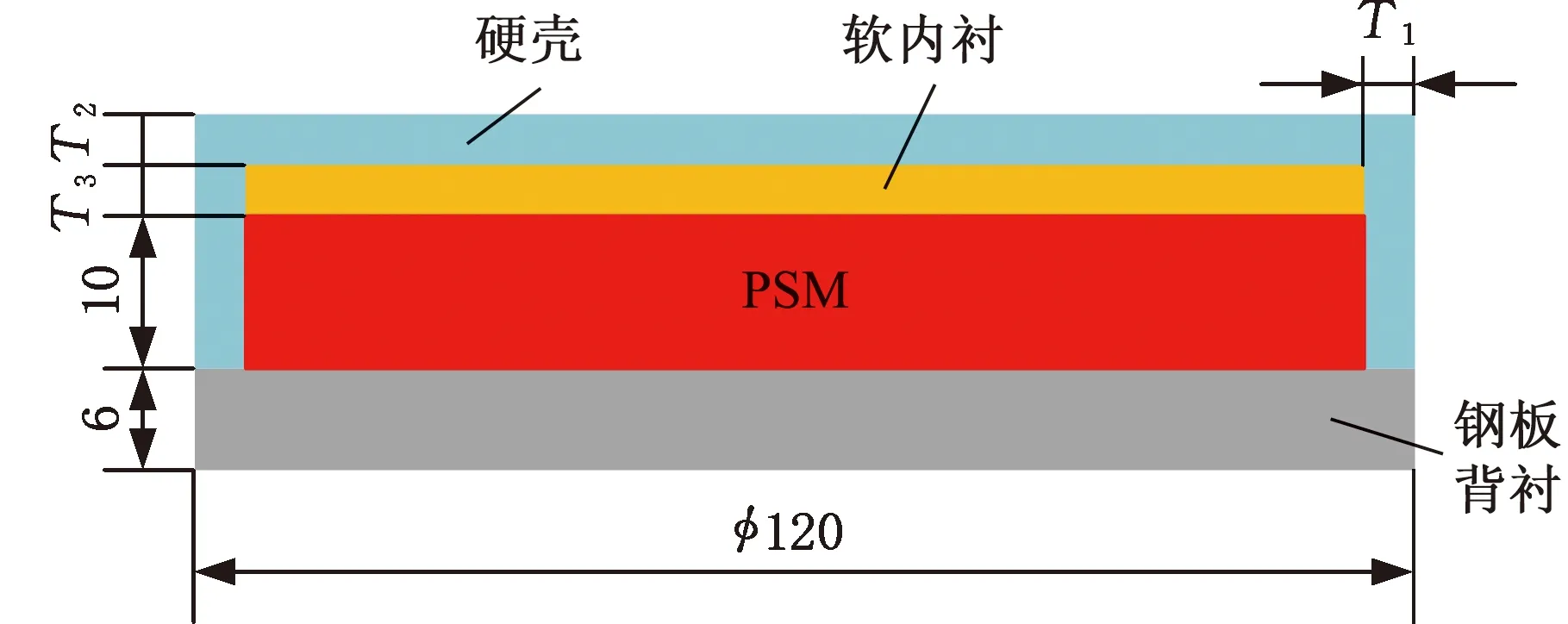

如图2所示,为提高PSM的抗压性能,在PSM上覆盖硬薄壁结构和一层软内衬。硬薄壁结构的作用是支撑PSM,避免压力直接作用于PSM。软内衬的作用是吸收中间区域的剩余压力。水声管内径为120 mm,所以PSM直径D要小于120 mm,为壳体材料留出空间。为尽量不改变PSM的吸声效果,PSM的厚度仍为10 mm,添加材料的原则是尽量控制总厚度。图2中,T1为硬壳侧面的厚度,T1=(120-D)/2;T2为硬壳顶部的厚度;T3为软内衬材料的厚度。

图2 新设计抗压吸声结构的二维示意图

为达到设计目标,选取特定材料。硬壳和软内衬都是声透材料,即特性声阻抗可以和水相匹配,这样声波才可以传入内部被吸收。试验室常见的声透高分子材料为硅橡胶材料(PDMS、Ecoflex等)、聚氨酯(PU)、环氧树脂(epoxy)和水凝胶等,它们与水的材料特性如表1所示。

表1 各声透材料与水的性能

注:该水凝胶由90%(质量分数)的水和10%的聚乙烯醇制备。

环氧树脂的弹性模量最大,可以作为硬壳。试验选用环氧树脂FGI (组分包括树脂R180和固化剂H180,混合比例(质量比)为5∶1)。水凝胶和Ecoflex都比PDMS软,但水凝胶的材料稳定性较差,不利于长时间使用,因此,选用Ecoflex 00-30(包括组分A和B,质量比例为1∶1)为软内衬材料。

1.3 结构尺寸确定方法

通过声学测试和FEM仿真模型确定硬壳材料侧面厚度T1、顶部厚度T2,以及软内衬材料厚度T3,具体步骤如下:

(1)通过水声测试确定T1。水声管测试的样品直径为120 mm,为添加硬壳材料,PSM的直径需小于120 mm,且吸声系数不小于0.8,因此制备了直径120 mm、116 mm、114 mm和110 mm的PSM样品。

(2)PSM直径改变后,采用FEM获取不同直径对应PSM的应力-应变曲线。

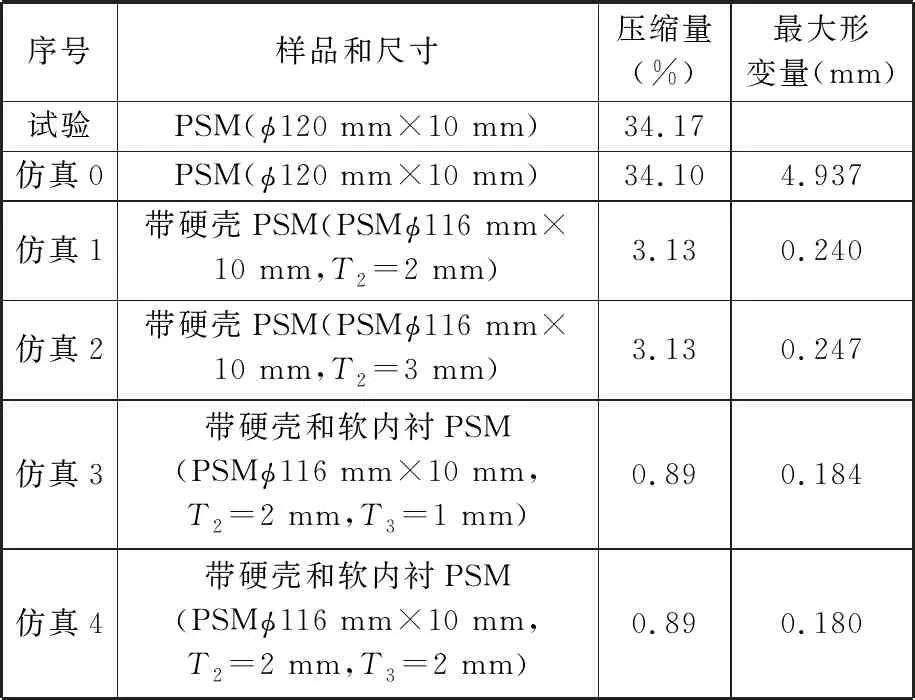

(3)采用FEM确定T2和T3。获得T1及不同直径PSM的应力-应变曲线后,采用FEM模拟不同尺寸的新结构在1.5 MPa的形变,进而确定合适的T2和T3,如表2所示。

表2 FEM仿真模型设计的T2和T3

1.4 材料的制备

本文制备3组不同的材料,其中PSM的制备见文献[14],其他制备方法如下。

第1组为直径不同(120 mm、116 mm、114 mm和110 mm)、厚度相同(10 mm)的PSM。首先称取定量的MWCNT-COOH,再混入质量比例为1∶1的表面活性剂(D191和D192),混合后再加入PDMS组分A,通过三辊机在转速100 r/min下充分混合5次,并依次减小滚轴间的缝隙,最后加入PDMS组分B(组分B与组分A的质量比为1∶10),手动搅匀后通过真空泵除气,待无明显气泡后倒入模具,并放入烘箱在65 ℃下固化90 min,冷却后脱模即得到PSM样品。

第2组为只带硬壳结构的PSM。PSM先粘贴在钢板背衬的中心,环氧树脂的两组分以质量比5∶1充分混合后浇灌在PSM周围。室温下固化24 h后,将其置于烘箱内以50 ℃烘烤12 h以进一步增强环氧树脂的强度。

第3组为带硬壳和软内衬的PSM,即在添加环氧树脂硬壳之前,在PSM的顶部覆盖一层Ecoflex。Ecoflex两个组分的质量比为1∶1,充分混匀、除去气泡后浇注在PSM上,并放入烘箱60 ℃固化1 h。该结构的环氧树脂硬壳覆盖的方法与第2组一致。

1.5 建立FEM压缩仿真模型

为确定硬壳和软内衬的厚度,通过FEM来计算材料的压缩率(应变)是否小于6%。建立基于仿真软件ANSYS的FEM,几何模型如图2所示,网格为结构化0.5 mm的Hexahedron网格。通过加载压力模拟水压,压力垂直均匀由上向下作用于样品顶部。

1.6 压缩试验和高压水声测试

压缩试验在Instron 3369-50 kN万能材料试验机上进行,施加的压力为0~17 kN(对应的水压为0~1.5 MPa),压缩速率为1 mm/min。

材料的吸声性能参照GB-T14369—2011在水声管中测试,测试的样品直径为120 mm,测试频率为1500~7000 Hz,可模拟的静水压力为0~1.5 MPa,测试温度为室温。

2 结果分析

2.1 FEM仿真模型验证

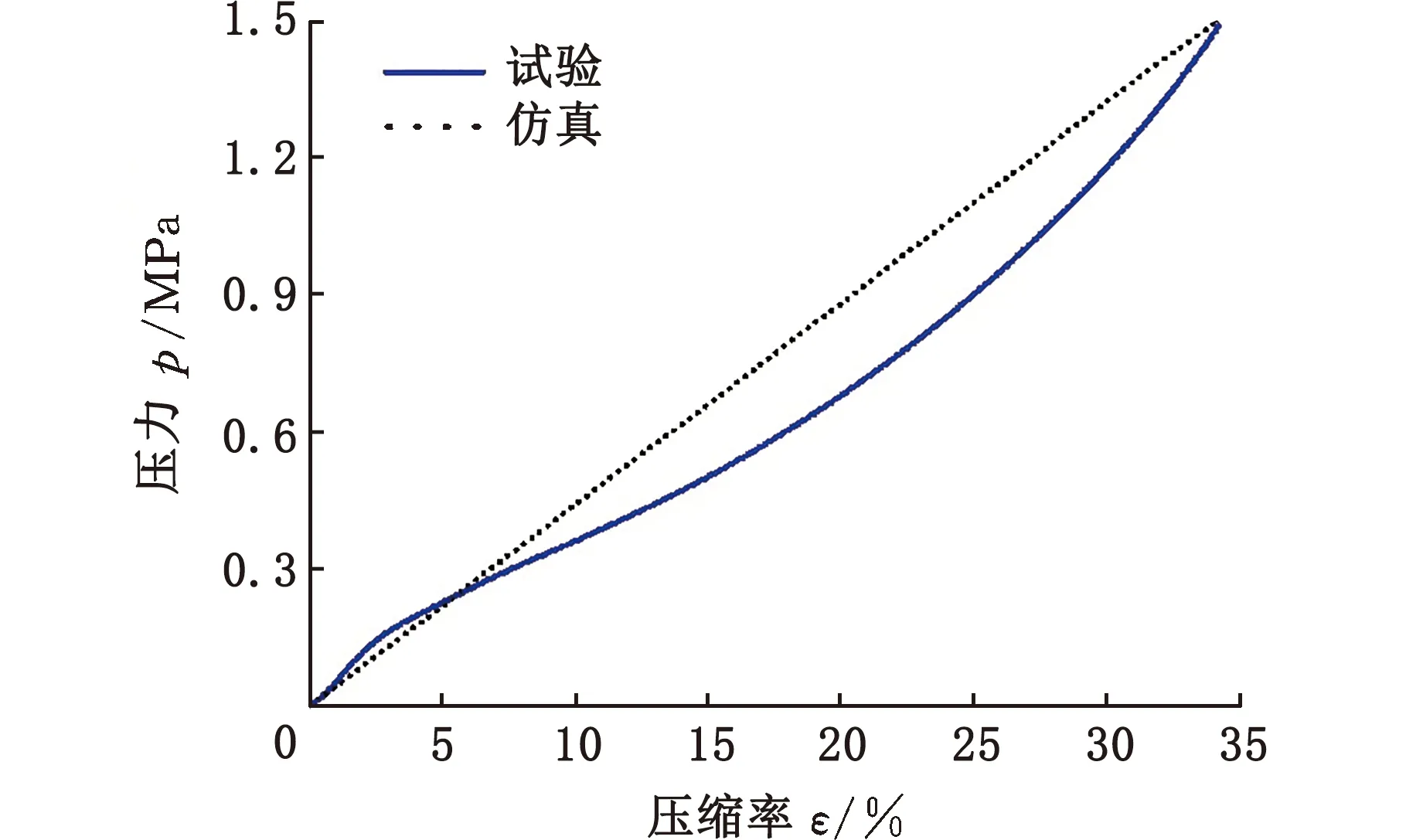

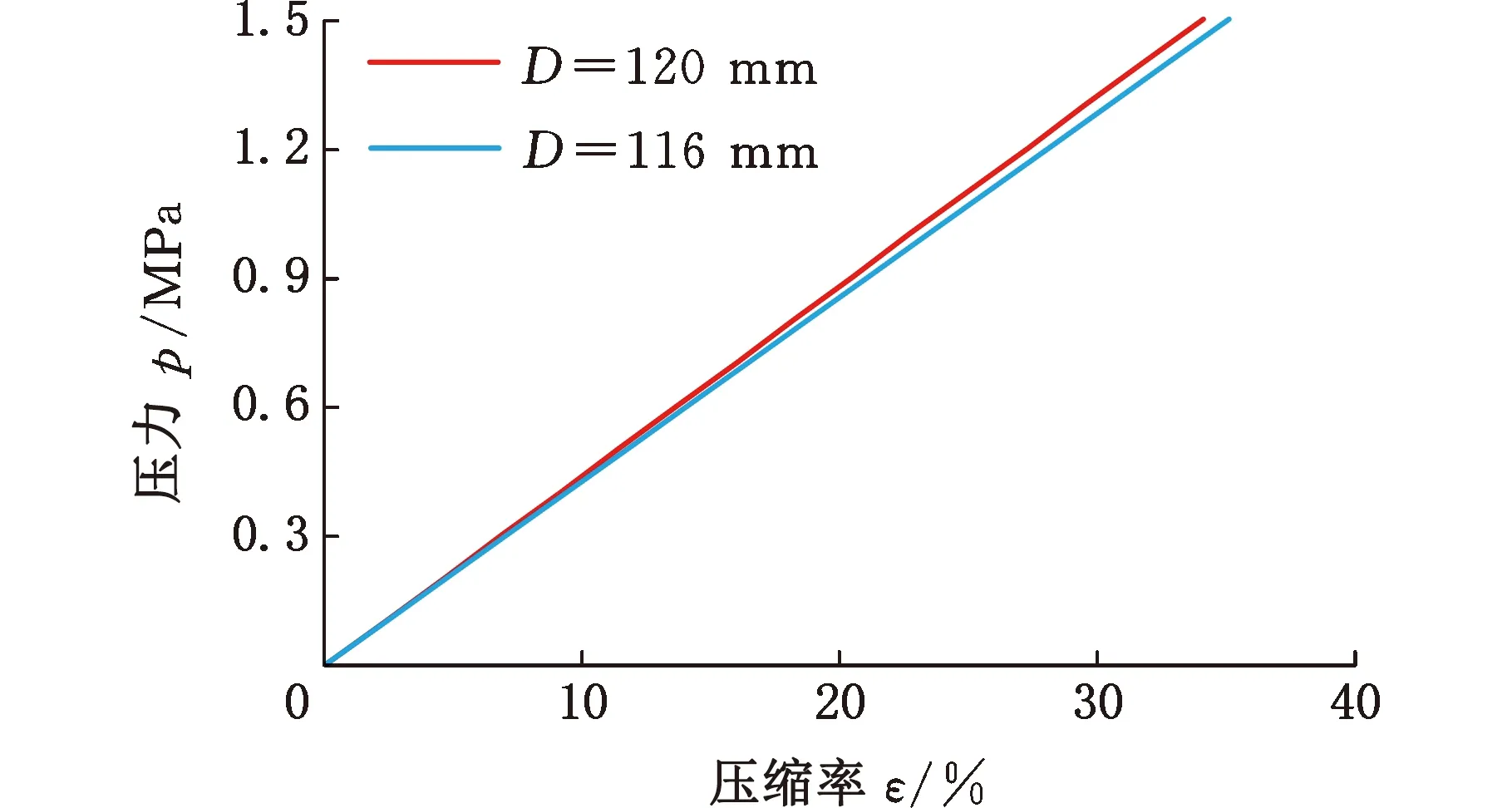

为验证FEM仿真模型的准确性,对PSM的压缩试验结果和仿真结果进行对比。如图3a所示,PSM样品的应力-应变曲线近似为线性曲线。1.5 MPa下的试验压缩率为34.17%,仿真压缩率为34.10%,对应的压缩试验和仿真形变分别如图3b、图3c所示,可知建立的FEM可以仿真材料在压力下的形变,能用于硬壳和软内衬的尺寸计算。

(a)应力-应变曲线

2.2 PSM直径对吸声系数和压缩性能的影响

不同直径PSM样品在常压下的吸声性能如图4所示,φ120 mm样品在全测试频率范围内的吸声系数大于0.8。样品直径缩小到116 mm后,吸声系数稍微减小,但仍基本保持在0.8以上。样品直径缩小到114 mm时,材料的吸声性能显著下降,吸声系数只能维持在0.6左右。直径为110 mm时,吸声系数进一步下降到0.4左右。由此可得,PSM直径对吸声性能有显著的影响。测试样品固定在钢板表面,直径小的样品导致部分钢板裸露,入射的声波在裸露的钢板表面反射,导致整体的吸声系数减小,称之为边界效应[28]。因此,所有测试样品应与水声管的直径一致,避免边界效应导致的测试结果不准确。为了满足上述要求,PSM的直径减小到116 mm,环氧树脂的侧面厚度为2 mm,样品的直径仍为120 mm。

图4 常压下不同直径PSM样品的水下吸声性能

通过FEM仿真对PSM直径改变后的压力-压缩率曲线进行校准,结果如图5所示,可以发现PSM直径减小后,压力-压缩率曲线没有明显的改变,尤其是在压力较低的范围内。压力为0.25 MPa时,直径116 mm的PSM的压缩率仍为6%。由1.1节可得,直径120 mm的PSM在压力0.25 MPa下的吸声系数为0.8,对应的压缩率为6%,所以将直径116 mm作为新结构的参考值。

图5 PSM样品的仿真压力-压缩率曲线(D=116,120 mm)

2.3 硬壳和软内衬材料对压缩性能的影响

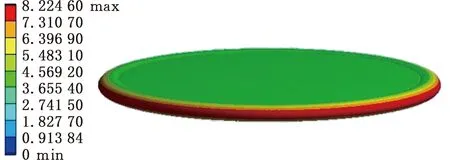

为确定硬壳和软内衬材料的厚度,通过FEM计算不同结构PSM在1.5 MPa下的压缩率,如表3所示。没有任何结构的PSM在1.5 MPa下的压缩率为34.17%,远远超过设定的目标值6%。添加了侧面厚度2 mm、顶部厚度2 mm的环氧树脂硬壳后,压缩率下降到3.13%。顶部厚度提高到3 mm后,压缩率不变,所以环氧树脂底部的厚度确定为2 mm。如图6所示,没有硬壳保护的PSM在1.5 MPa的压力下完全变形,在硬壳的保护下则没有明显的形变,但PSM的中心区域仍受到明显的压力,形变较大。为减小中间区域的形变,在硬壳和PSM中间添加软内衬来吸收压力。仿真表明,添加了厚度1 mm或2 mm的软内衬后,PSM的压缩率减小到0.89%,但2 mm的最大形变量更小,所以软内衬的厚度T3定为2 mm。由仿真的形变图可以看出,中间区域的形变得到了改善,几乎消除了压力的影响。

表3 不同设计结构的对比

(a)PSM

压缩试验验证了不同结构在1.5 MPa下的抗压能力。如图7a所示,PSM被严重挤压变形;添加了厚度2 mm的环氧树脂硬壳后,材料的强度得到了明显的提高,几乎看不出明显的压缩(图7b),经过计算可得压缩率为3.83%,与仿真结果很接近。再添加了2 mm厚的Ecoflex软内衬后,材料整体厚度增大,1.5 MPa下同样没有可见形变,计算得到的压缩率为3.12%。此处的压缩量包括软内衬形变的压缩量,所以大于FEM仿真中PSM单独的压缩率0.89%。由此可得,硬壳和软内衬可以很好地保护PSM不受高压形变的影响。

(a)PSM

2.4 高压下不同结构的吸声性能

不同结构材料吸声性能的测试结果如图8所示,PSM的吸声性能随压力的增大而迅速下降,压力为0.5 MPa时,1500~7000 Hz的平均吸声系数从0.9左右下降到0.4;压力增大到1.5 MPa时,吸声系数降到了0.2以下。添加了环氧树脂硬壳后,吸声系数如图8b所示,材料在0 MPa下的吸声性能有所降低,但在高压下的吸声性能明显提高,压力低于0.5 MPa时的吸声系数可以保持在0.65左右。压力进一步增大时,吸声系数仍没有明显的下降,压力不超过1.5 MPa时的吸声系数维持在0.65左右,由此可得环氧树脂硬壳可提高材料在高压下的吸声性能。吸声性能仍然有所下降的原因是PSM中间区域的形变(图6b)。如图8c所示,在硬壳和PSM中间添加软内衬后,材料在高压下的吸声性能进一步提高,压力增大到1 MPa时,1500~7000 Hz的平均吸声系数保持在0.8左右。当压力升到1.5 MPa时,材料在低频率范围(1500~3500 Hz)内的吸声系数有所减小,但1500~7000 Hz的平均吸声系数仍接近0.7。低频段吸声系数的减小不能完全用材料的形变来解释,因为图6c的PSM在1.5 MPa下的形变几乎可以忽略。许多研究都将低频的吸声原理归因于弹簧质量系统的共振[29-31]。硬壳和软内衬材料很好地保护了PSM,避免了高压产生的形变,显著提高了PSM材料的高压吸声性能,但硬壳和软内衬材料可能限制了弹簧质量系统的振动,在高压下引起低频段的吸声性能下降。

(a)PSM

3 讨论

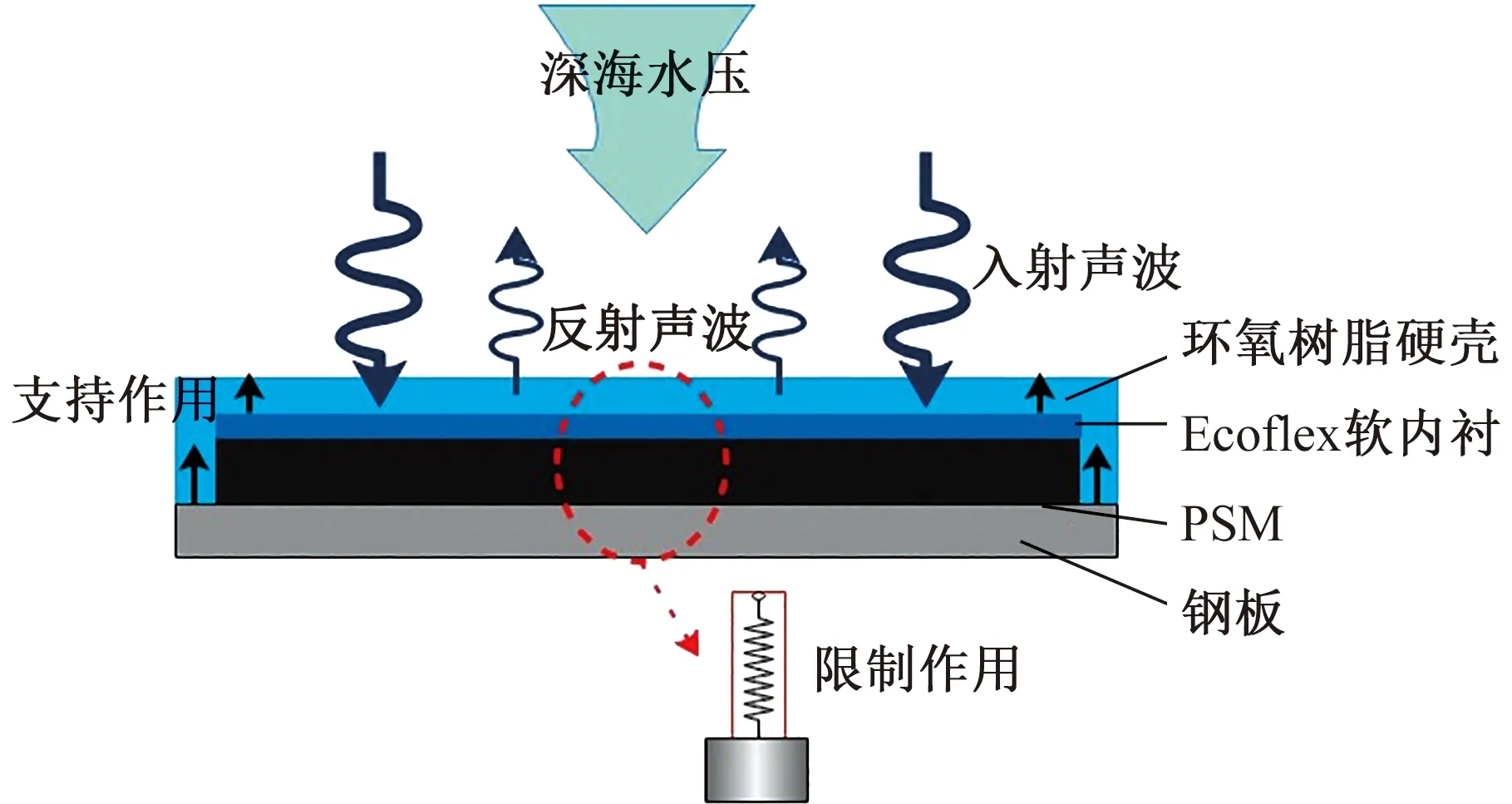

由试验结果可得,环氧树脂硬壳和Ecoflex软内衬在高压下可以有效地保护PSM吸声材料。如图9所示,环氧树脂硬壳可透射声波,不影响PSM的吸声性能,并为PSM提供支撑,像一个保护罩隔绝了绝大部分压力的影响。Ecoflex软内衬材料吸收中间易变形区域的压力,进一步减小压力对PSM吸声性能的影响。本研究中,较大的形变会显著影响材料全频段的吸声性能,因为较大的形变不但减小材料的厚度,而且导致材料内部微结构和微气泡的挤压变形甚至消失[1]。相对微小的形变也可能导致材料吸声性能下降,这一现象可以通过自由体积理论来解释[15]。自由体积理论认为,高分子材料的大分子结构周围的自由体积越可以自由移动,材料就越容易吸收声波的能量。常压下的自由体积类似于球形,易在柔性的分子链段间运动。单向高压下,自由体积被压缩为椭球状,导致自由体积在柔性链段中的运动受阻,这是大部分聚合物的吸声性能随压力增大而减小的原因。

图9 具有硬壳和软内衬的PSM吸声示意图

图10对比了不同材料在高压下的吸声性能。压力1.5 MPa下,本文材料明显好于添加了石墨烯的丁苯橡胶[7]和带螺栓结构的聚氨酯超材料[32]。虽然碳纤维蜂窝支撑的阶梯空腔聚氨酯材料[33]的表现好于本文材料,但本文材料的厚度仅为14 mm,而碳纤维蜂窝支撑的阶梯空腔聚氨酯材料[33]的厚度为60 mm,另外该研究的压力是1 MPa,没有达到1.5 MPa。由此可得,本材料更具有优势,研究中提出的新结构可以提高材料水下高压的吸声效果。

图10 高压下不同结构材料的吸声性能

4 结论

本文研究了压力对吸声涂层性能的影响,发现PSM材料在压力增大时的吸声系数不断减小;为克服这一问题,在不改变PSM材料组分的情况下,在PSM周围添加环氧树脂硬壳和Ecoflex软内衬材料,添加的结构具有声透性,不影响PSM的吸声性能。通过试验和FEM仿真确定了各结构的尺寸,确保PSM在1.5 MPa下的压缩率小于6%。添加2 mm厚的环氧树脂硬壳后,PSM材料在1.5 MPa下的压缩率从34.17%下降到3.13%。再添加2 mm厚的Ecoflex软内衬后,PSM的压缩率减小到0.89%。水声试验表明添加了硬壳和软内衬后,PSM在1.5 MPa下的平均吸声系数(1500~7000 Hz)从不到0.2提高到0.7。由此可得,笔者设计的结构能有效增强吸声材料在高压下的吸声性能。