TiAlSiN涂层刀具高速干车削钛合金磨损机理研究*

2022-06-29吴振宇郑光明姜秀丽杨先海李学伟刘焕宝

吴振宇,郑光明,姜秀丽,杨先海,李学伟,刘焕宝

(1.山东理工大学机械工程学院,淄博 255000;2.山东省机械设计研究院,济南 250031)

0 引言

钛合金在航空航天、生物医学等领域应用广泛,然而钛合金同时还具有塑性低、热传导系数低和高温下化学活性大等特性,是一种典型的难加工材料[1-2]。

在钛合金干式切削中,通常认为切削速度大于60 m/min时为高速切削[3]。研究发现,高速干切削钛合金时,Al2O3/TiCN涂层刀具前刀面磨损主要是涂层剥落、粘结和沟纹,而后刀面主要为粘结磨损和磨粒磨损[4-5]。TiAlN、CrAlN涂层刀具前刀面主要磨损机理是粘结磨损,后刀面出现主要磨损机理为磨粒磨损和扩散磨损[6-7]。由此可见,涂层成分与结构不同,刀具的磨损机理也不同。TiAlSiN涂层具有较高的硬度、优异的高温抗氧化性、良好的热稳定性和耐磨性,在钛合金高速干切削领域具有广泛的应用前景[8-9]。目前国内外学者对钛合金高速干切削刀具磨损的研究主要集中在Al2O3/TiCN、TiAlN、CrAlN等单涂层或多涂层刀具,而对TiAlSiN涂层刀具的研究较少。

本文采用TiAlSiN涂层硬质合金刀具进行高速干车削TC4试验,通过分析刀具前、后刀面的磨损SEM图像和EDS能谱图,探究TiAlSiN涂层刀具的磨损形式和磨损机理,为钛合金的高效加工提供理论参考。

1 试验设计

1.1 工件材料

试验所用工件材料为一种α+β型钛合金,国内牌号TC4,其组成为Ti-6Al-4V。工件为棒料,尺寸φ115 mm×300 mm。其主要物理力学性能为:密度4.5 g/cm3,抗拉强度935 MPa,屈服强度865 MPa,弹性模量114 MPa。其化学成分如表1所示[10]。

表1 TC4的主要化学成分 (wt%)

1.2 刀具材料

选用某公司生产的TiAlSiN涂层硬质合金刀具,型号为CNMG120408-NM。采用某公司生产的刀杆,刀杆型号为TCLNR2020K12。

1.3 试验方案及检测方法

试验在CDK6136i数控车床(主轴最大转速为3000 r/min)上进行,切削方式为连续外圆干车削,切削速度为v=80 m/min、v=120 m/min,进给量f=0.2 mm/r,背吃刀量ap=0.3 mm。车削现场照片如图1所示。

图1 车削试验现场

切削过程中每进给150 mm后使用USB200便携式数字显微镜观察后刀面磨损量,测量5次取平均值,以后刀面磨损量VB=0.3 mm为刀具失效标准。切削试验结束后对刀具进行超声波清洗,采用Quanta250扫描电子显微镜观察刀具表面形貌(SEM)和能谱分析仪(EDS)分析刀具元素变化。

2 试验结果与分析

2.1 刀具磨损量

图2为刀具后刀面磨损量随切削时间变化的曲线。

图2 后刀面磨损量随切削时间的变化

可以看出,当切削时间约为12 min时,切削速度v=120 m/min的刀具进入急剧磨损阶段,并在18 min时到达失效标准;而切削速度v=80 m/min的刀具在30 min左右进入急剧磨损阶段,约38 min时达到失效标准。原因是随着切削速度的增加,切削过程中的切削力与切削温度也随之增加,刀具磨损在切削力与切削温度的影响下变得更加严重。

2.2 前刀面磨损形态及磨损机理

图3所示为刀具前刀面磨损形貌,其中图3a和图3c分别为TiAlSiN涂层刀具在切削速度v=80 m/min和v=120 m/min下分别切削至38 min和18 min达到磨损标准后的前刀面磨损区域的SEM图,图3b和图3d分别为图3a和图3c的局部放大图。从图3a和图3c中可以看出,两种切削速度下的涂层刀具前刀面均出现月牙洼磨损。月牙洼磨损出现在刀具前刀面靠近切削刃的地方,其出现的主要原因是钛合金的低导热性和高化学活性导致高速切削过程中刀具前刀面与切屑接触后,在高温高压的环境下接触区域发生热软化作用,刀具材料与切屑粘结并随着切屑一起流出,从而导致月牙洼磨损的出现。切削速度越大,刀具失效时所受切削力与切削温度也越大,月牙洼磨损越严重。

(a) v=80 m/min切削至38 min时SEM图 (b) a图局部放大

两种切削速度下涂层刀具在靠近切削刃的区域还出现涂层剥落现象。出现的原因是刀具表层组织中存在凹坑、裂纹等缺陷,高速切削过程中产生的冷热冲击和机械冲击使刀具表面承受交变接触应力,从而导致涂层剥落。

两种切削速度下涂层刀具均出现片状的粘结层堆积,切削速度v=120 m/min的涂层刀具还出现在切削刃出还出现长条状的切屑粘结。原因是刀具表面产生Al2O3、TiO2等氧化物粘结在刀具表面上,同时在高温高压的作用下,使氧化物与切屑不断挤压与堆积,出现粘结层堆积。在v=120 m/min切削速度下,切削力和切削温度更高,粘结层堆积面积更大。

刀具在切削刃处出现微崩刃现象,原因是刀具磨损后期切削温度很高,表面氧化物的保护作用消失,切削刃的硬度和韧性降低,在挤压产生的应力作用下,切削刃出现微崩刃现象。

图4为不同切削速度下TiAlSiN涂层刀具前刀面磨损区域的EDS图。其中,从图4a与图4c可以看到,磨损区域a和c都出现了属于工件材料的V元素,所以区域a和c的粘结物主要是工件材料,这说明刀具出现了粘结磨损。区域a和c还检测到少量Si元素和O元素,原因可能是在靠近刀尖处,切削变形和温升促进刀具材料中的Si元素与空气中的O元素反应生成SiO2摩擦氧化物,这种氧化物对刀具抗磨损性能的提高是有利的[9]。图4b与图4d可以看出,区域b和d都检测到大量W、C、Co等元素,说明刀具涂层出现剥落,基体裸露。区域b还检测到刀具涂层的N、Si,但成分明显减少,说明涂层材料减少,同时还检测到大量的O元素,这是因为在高温作用下,涂层材料与氧气发生化学反应产生Al2O3、TiO2等氧化物,这些氧化物易在高温高压环境下易被高速流动的切屑带走,从而导致刀具的氧化磨损。区域d处为裸露的基体,此处没有切屑粘结而EDS中却检测到大量的Ti,这是因为d处是裸露的硬质合金基体与工件接触切削的区域,有研究表明,在高温条件下,硬质合金刀具的切削区域与切屑和工件始终接触,在较强的化学活性的作用下,刀具中的C元素向切屑和工件中扩散,工件和切屑中的Ti元素向刀具中扩散,结合而形成TiC,这是典型的扩散磨损[11]。

(a) 前刀面区域a (b) 前刀面区域b

综上所述,在两种切削速度下,TiAlSiN涂层刀具前刀面的主要磨损机理均为粘结磨损和氧化磨损,在切削速度v=120 m/min时还存在扩散磨损,切削速度越高,磨损越严重。

2.3 刀具后刀面磨损形式及磨损机理

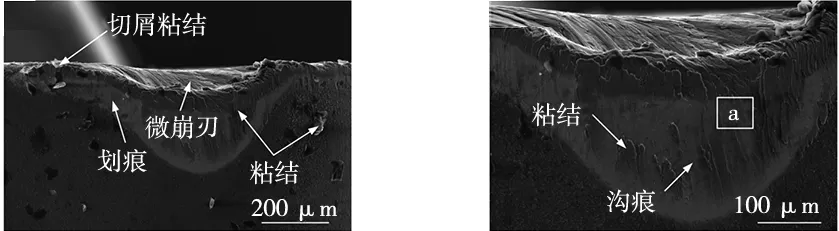

如图5所示为刀具后刀面磨损形貌,其中图5a和图5c分别为TiAlSiN涂层刀具在切削速度v=80 m/min和v=120 m/min下切削至38 min和18 min达到磨损标准后的后刀面磨损区域的SEM图,图5b和图5d分别为图5a和图5c的局部放大图。

(a) v=80 m/min切削至38 min时SEM图 (b) a图局部放大

从图5a和图5c中能看出,两种切削速度下的涂层刀具后刀面都存在许多接近平行的划痕和沟痕,这是典型的磨粒磨损。磨粒磨损出现的原因是工件材料中的氧化物、碳化物和氮化物等硬质点和已加工表面上的硬化层与粘附的积屑瘤残片等,对刀具表面摩擦和刻划作用致使刀具磨损。在v=120 m/min切削速度下,磨粒磨损区域面积增大,凹痕加深。

两种切削速度下的涂层刀具后刀面切削刃出还存在微崩刃现象,这是因为在刀具磨损后期,切削温度很高致使切削刃处强度降低,而且TiAlSiN涂层刀具硬度高、脆性大,在过大的切削力作用下发生微崩刃。v=120 m/min切削速度下刀具磨损后期的切削温度和切削力都比v=80 m/min切削速度下的要高,所以微崩刃现象更严重。

图5a和图5c还能看到后刀面磨损区域存在粘结物堆积现象。刀具磨损后期的切削温度很高,在高切削热的作用下,切屑变为熔融态粘结在后刀面上,并在切削力的作用下不断挤压堆积形成粘结物。切削速度越高,刀具的切削温度越高,粘结现象越严重。

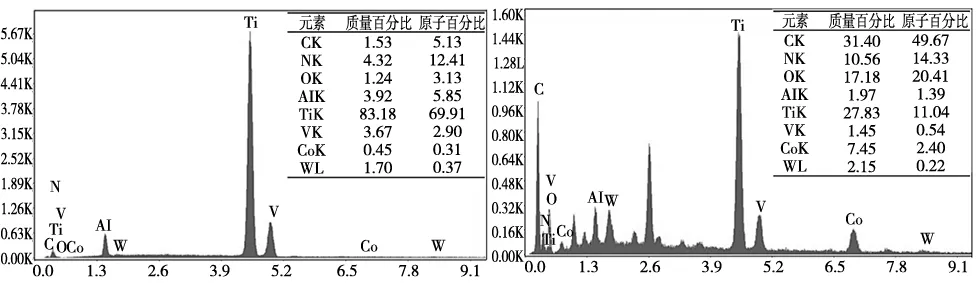

图6为TiAlSiN涂层刀具后刀面磨损区域的EDS图。从图中看出,区域a和b都检测到属于工件材料的V元素,说明区域a和b的粘结物是工件材料,表明刀具发生了粘结磨损。区域a和b的主要元素为涂层元素,同时还检测到O元素,说明涂层已发生了氧化,出现氧化磨损。随着刀具磨损的进行,涂层逐渐被高速流动的切屑带走,导致涂层厚度降低,部分基体被暴露,所以检测到W、C和Co等基体元素。对比图6a和图6b可看出,图6b中N元素含量低于图6a,而O、W、C和Co等元素含量均高于图6a,这表明在切削速度v=120 m/min下涂层剥落更明显,涂层热障功能更弱,致使刀具氧化磨损更严重。

(a) 后刀面区域a (b) 后刀面区域b

综上所述,TiAlSiN涂层刀具后刀面的磨损机理为磨粒磨损、粘结磨损和氧化磨损,切削速度越高,磨粒磨损、氧化磨损越严重。

3 结论

本文采用TiAlSiN涂层硬质合金刀具,在v=80 m/min和v=120 m/min两种切削速度下对TC4钛合金进行了高速干车削试验,探究了刀具磨损机理,结果表明:

(1)TiAlSiN涂层刀具在v=80 m/min时切削过程更平稳,刀具寿命更高。切削速度越高,刀具磨损越严重,磨损机理越复杂。

(2)TiAlSiN涂层刀具前刀面磨损形式主要为月牙洼、涂层剥落、粘结物堆积和微崩刃,切削速度越高,月牙洼磨损越严重。后刀面主要磨损形式为划痕和沟痕、粘结物堆积、涂层剥落,切削速度越高,划痕越明显。

(3)前刀面主要磨损机理为粘结磨损和氧化磨损,在v=120 m/min时还存在扩散磨损。后刀面主要磨损机理为粘结磨损和氧化磨损,并伴随着磨粒磨损。