液压阀疲劳试验台的研发

2022-06-24侯小华王起新

侯小华,高 丹,王起新

(1.广州市新欧机械有限公司,广东 广州 510530;2.广东科技学院 外国语学院,广东 东莞 523079)

0 引言

由于工程机械的主控制阀(Main Control Valve,MCV)控制动作多、集成度高,并且多工作于高压、大流量的场景,因此,MCV具有体积大、结构复杂的特点。目前MCV的阀体主要采用铸造的方式进行制造,液压阀体铸件的品质是液压基础元件发展的一个瓶颈[1]。高压、大流量、高集成度已经成为当今液压阀发展的方向,针对液压阀体铸件的研究已经成为液压阀技术发展的重要课题。

液压阀体的工况恶劣,需要承受高压力、高频应变,并满足物理尺寸形变小等要求,是精密铸造件,并且要求其具有高精度和高强度。液压阀体外形方正结构简单,但阀体内部有着与人体毛细血管的复杂程度一样多的油道,而且断面厚大,重量相差悬殊,导致阀体铸造工艺极其复杂且通用性差[2]。因此,当液压阀腔体承受工作压力时,如果铸造过程中阀体存在缺陷就会出现应力集中现象,再叠加载荷脉冲会造成阀腔体疲劳,产生局部失效、破裂,甚至外泄漏[3]。液压阀腔体的品质好坏作为一个重要因素决定了液压阀的性能优劣。所以,对阀体铸造件进行脉冲测试是控制液压阀品质的重要手段之一。可见,液压阀疲劳试验台在整个行业新品研发中尤其重要,因此本文对液压阀疲劳试验台进行了研制。

1 试验台组成

试验台主要由液压系统、电气控制系统和数据采集系统组成。本文分别从试验台液压系统原理、测控系统、试验台软件设计和性能试验这四部分来介绍。

1.1 试验台液压系统原理

为了完整地研究液压阀腔体性能,需要做疲劳测试,本文参照GB/T19934.1-2021、HB 6133-1987和SAE ARP 603F-1985 R2007等测试标准,对液压系统的先导电比例变量主泵供油回路、伺服控制回路、油液清洁循环及温度控制回路等进行测试。综合以上要求,设计的阀体试验台液压系统原理图如图1所示。

先导电比例变量主泵供油回路中,主回路由主电机3及变量主泵4组成,主系统的流量是通过调整变量主泵的先导控制阀电流来控制的,主系统压力由电磁比例溢流阀9控制。

1-主油箱;2-加热器;3-主电机;4-主泵;5-循环泵;6-冷却器组;7.1,7.2-压力表;8-循环过滤泵电比例溢流阀;9-动力主泵电磁比例溢流阀;10.1,10.2,10.3-压力传感器;11.1,11.2-过滤器;12-循环泵电机;13-电磁换向阀;14-伺服阀;15-蓄能器组;16-单向阀;17-位移传感器;18-增压缸;19-温度传感器;20-被测试容腔;21.1,21.2,21.3-液控单向阀

伺服控制回路中,伺服阀14通过换向控制增压缸的伸出与缩回动作,在高压侧实现建压和卸荷功能;通过压力传感器10.3来监测增压缸的输出压力。蓄能器组15设计在伺服阀的P口油路上,用于补充脉冲波产生时所需要的大流量。位移传感器17安装在增压缸的外伸杆上,用于监测增压缸活塞的位移。伺服阀和伺服缸作为脉冲试验台的核心,采用了高度集成化设计,有效地减少了管路连接,降低了泄漏点数量,更重要的是减少了增压后容腔的大小,提高了液压系统的刚度,缩短了系统的起压时间。伺服油缸的工程图如图2所示。

图2 伺服缸工程图

油液清洁循环功能与温度控制功能设计在同一个回路,由循环泵电机12和循环泵5提供液压油源,由循环泵电比例溢流阀8控制供油压力。温度传感器19采集被测试容腔20内油液的温度,当被测试容腔20内的温度超出(高于或者低于)测试要求的温度范围后,主油路分支一路压力信号源到换向阀13驱动液控单向阀21.1,21.2,21.3。此时,循环温控回路的油会推开单向阀16进入到被测试容腔20,实现了整个试验台的热平衡。另外,增压油缸18会存在适当的内泄漏,被测试容腔20连接管接头也会存在适当的外泄漏。经过长期的脉冲试验,从增压缸18高压侧到被测试容腔20会出现油量减少的现象。此时,把循环泵电比例溢流阀8的压力调上来,则循环温控回路的油会在脉冲周期的降压力时间段对压力容腔进行补油,补油量的多少可以由增压缸18的位移传感器17来判断。

1.2 测控系统构建

试验台的测控系统由电气控制系统、数据采集系统(DAQ)和计算机控制系统组成。其硬件构成主要包括研华工控机、西门子PLC、传感器、数据采集卡和比例放大器等。试验台控制分为上位机、下位机,分别采用研华工控机和西门子PLC系列,上位机和下位机采用以太网通讯。数据采集卡(模块)与工控机通过PCI总线进行通讯。电气控制柜需具有通风冷却功能,并保证强、弱电隔离。各传感器和仪表的信号线必须采用带屏蔽的通讯电缆,进出控制柜的电缆必须通过全封闭的工业航空插座引入,信号线和强电必须分离,以提高整个测控系统的抗干扰能力,保证信号传输的稳定性。测控系统如图3所示。

图3 测控系统

1.3 试验台软件设计

试验台的软件具有自主知识产权,是以NI的LabVIEW平台进行二次开发的软件,其秉承了LabVIEW人机交互友好、界面简洁明了的优点。测控软件自动执行测试工艺流程,自动判断每个测试项目是否合格,自动保存每台产品测试的相关过程及判定数据。

图4为脉冲测试软件主界面。主界面包含曲线显示区、参数区、指示灯显示区、参数功能设置区和按钮区。

图4 测试软件主界面 图5 参数设置区 图6 报表生成界面

测试期间,曲线显示区绘制系统的输出压力与时间关系曲线,并设计有一些曲线区域放缩工具;参数区显示测试时间、实时参数、试验结果和修正参数;修正参数区(用于方波)可进行波谷修正和零点修正。

其中波谷修正调整波谷值的大小,默认值为44(相对值),当波谷值低于20 MPa时,稍微上调波谷修正值,可达到所需的波谷值,修正值与波谷实际值成正比关系。零点修正是调整波谷曲线倾斜度,默认值为“-0.05”,该值小则波谷曲线倾斜度小,曲线越平稳。指示灯显示区用来指示测试系统的状态与报警信号。

参数设置区包括试验参数与产品信息两部分,如图5所示。

报表导出按钮负责将试验结果与数据导入至Excel,报表生成界面如图6所示。报表导出步骤如下:

(1) 打开数据库:“在打开数据库”路径选择目标数据库路径。

(2) 点击“导报表”按扭。

(3) 导成功之后,点击“退出”按扭,退出测试系统。

当自动控制系统停止,系统降压,当检测工件处卸压为零,则可拆卸工件,完成检测。以上试验压力数据均通过压力传感器、位移传感器实时监控,并通过无纸记录仪记录,所有试验数据可保存追溯,生成报表。通过压力传感器与测试时间周期来监测被测物件是否泄漏,其反应灵敏、精度高,若试验过程中发生泄漏,试验台会触发保护程序,自动停止。

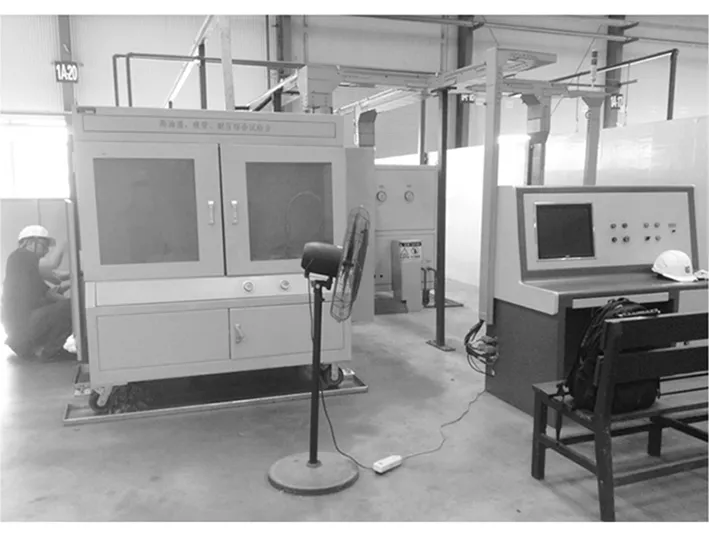

2 性能测试

经过硬件、软件的集成,构成了整个液压阀疲劳试验台,如图7所示。试验台设计的主要参数为:工作压力:0~60 MPa;系统输出交变压力频率:1 Hz~3 Hz,可以根据测试目的进行调整,测试的频率与被测试容腔成反比。系统可以生成三角波、正弦波和方波,根据测试目标进行选择,方波占空比可调整。连续工作时间:200 h或者250 000个测试周期。

图7 装配好的液压阀疲劳试验台

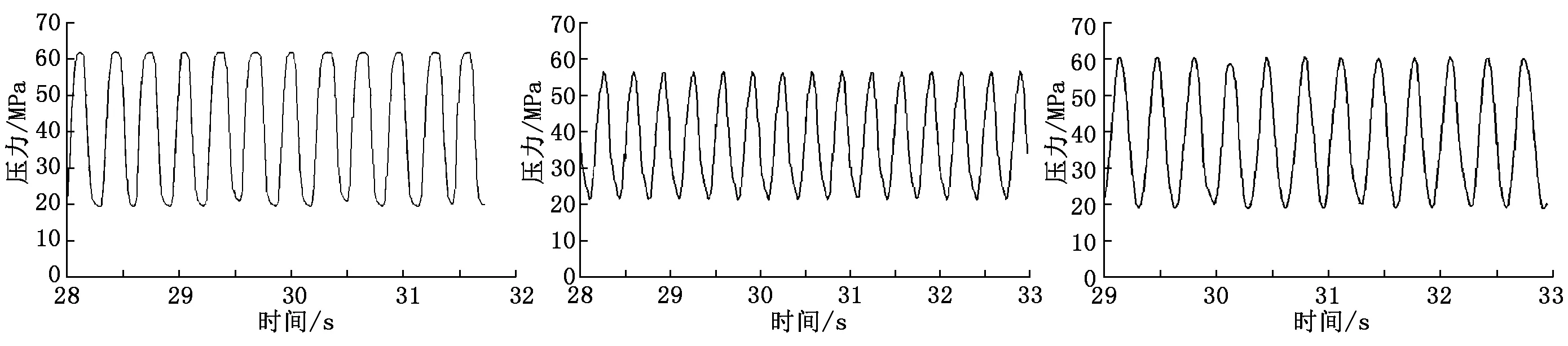

根据国家标准GB/T 19934.1—2021,在试验压力波形的规定时间周期内,试验压力波形应达到循环试验高压下限值和循环试验低压上限值[4]。本试验台完成了峰值压力为60 MPa,波谷压力为20 MPa,压力幅值为40 MPa,波型分别为方波、三角波、正弦波等试验项目,试验结果如图8~图10所示。

图8 方波3 Hz波形图 图9 三角波3 Hz波形图 图10 正弦波3 Hz波形图

3 结语

本试验台是为国内某主机厂专门研制的液压阀体疲劳试验台,液压阀耐久性试验是整个液压阀完整试验的一个重要组成部分,目前在部分国际标杆企业有一定的应用,该试验台的成功运行填补了国内行业空白[5]。该系统具有高可靠性、操作方便便捷、节能环保等优点。试验台可进行液压阀腔体加速疲劳试验,为阀体的可靠性研究、提升创造了重要手段。