大断面隧道爆破减孔布设方法研究

2022-06-17娄乾星陶铁军田兴朝朱海明郑仕跃

娄乾星,陶铁军,,田兴朝,朱海明,张 林,郑仕跃

(1. 贵州大学土木工程学院,贵阳 550025;2. 中海建筑有限公司,广东 深圳 518000;3.贵州省交通规划勘察设计研究院股份有限公司,贵阳 550000)

随着经济社会的快速发展,传统小断面隧道已无法满足公路运输需求,三车道、四车道等大断面隧道在近年来修建的公路中广泛出现。钻爆法具有高效经济优点,是我国隧道开挖的主要方法,但大断面隧道炮孔若按传统方法进行孔网布设,将会导致钻孔数量多、钻孔成本高,影响工程进度。炮孔孔网布设一直是隧道爆破的研究热点,大量专家学者对此进行了诸多研究:雷战等[1]研究了炮孔与空孔间距对岩体的爆破作用机理,得到了空孔与炮孔不同间距下双炮空孔间及两侧空孔的断裂导向作用并分析了空孔周围测点的应力变化规律。李洪伟等[2]研究了不同炮孔间距对岩石(角岩)爆炸裂纹扩展的影响规律。满轲等[3]为计算适宜于工程爆破的周边孔间距,从爆破原理、断裂力学及经验方法研究了周边孔间距对光面爆破效果的影响。单仁亮等[4]提出一种准直孔掏槽方式,克服了直孔掏槽和斜孔掏槽的弊端,提高了岩巷掘进速度。余永强等[5]根据爆破理论与经验公式计算,结合试验工作面的具体情况,介绍了硬岩巷道条件下合理掏槽方式、炮孔深度以及掏槽孔布置参数的选取。张理维等[6]分析了爆破过程中岩石产生的损伤,并采用数值模拟方法对爆破方案中的炮孔布置进行了优化,通过损伤因子D对现场爆破爆破效果进行了评价。俞杨明等[7]对周边孔的耦合装药爆破过程进行了数值模拟,得出了较为合理的周边孔的炮孔间距,尽可能减小对围岩的扰动且保证岩石正常崩落。徐帮树等[8]通过开展现场掘进爆破试验和层状岩体破坏机理分析,对隧道开挖的光面爆破参数、掏槽孔布设方案和最大单孔装药量参数进行了优化,并对爆破开挖引起的隧道拱部易离层以致超挖、掌子面底部欠挖的工程问题进行控制。吴兆华等[9]采用理论分析与数值模拟相结合的方法研究了深孔爆破后炮孔周围的裂隙扩展情况和裂隙圈范围。刘赶平等[10]研究了大断面隧道爆破的钻孔机器,结合光面爆破设计原理,提出了适用于采用气腿式凿岩机钻孔的大断面隧道的光面爆破方案。姚洪瑞等[11]提出了短进尺的浅孔弱爆破方案,解决了富水软弱围岩条件下爆破过程中的围岩稳定性问题。杨玉银等[12]针对硬质岩石爆破开挖提出了2种不同的掏槽方式,该方式能够提高钻孔利用率。雷振等[13]根据现场爆破实验,根据优化沟槽开挖成型爆破参数,得出了预裂孔间距是影响沟槽的主要因素。汪高龙等[14]根据现场岩石种类及爆破参数的影响,采用多种爆破方案结合的方式对复杂环境条件下施工现场进行爆破作业,提高了爆破效率。费鸿禄等[15]研究得出了符合实际的裂隙区范围计算公式,分析了空气不耦合装药条件下裂隙区范围的计算方法,计算了初始损伤和粉碎区存在的岩石裂隙区半径,并在此基础上运用阿贝尔原理和岩石止裂条件考虑了爆生气体准静态作用下裂隙的二次扩展。

上述研究解决了隧道爆破作业现场的诸多问题,但随隧道断面的增大,如何在确保爆破质量的同时,减少大断面隧道炮孔布设数量是亟待解决的科学技术难题。为此,本文提出了大断面隧道爆破减孔布设的新理论、新方法,最大限度将楔形掏槽孔位置“向外推”,“解放”隧道中心大部分掌子面,并以贵州省雷山至榕江高速公路白竹山隧道为工程依托,开展现场试验研究,验证所提方法的爆破效果,减少炮孔数量、提高掘进效率、确保工程质量。

1 大断面隧道减孔布设方法

1.1 传统布孔方式

传统隧道爆破炮孔布设由小断面隧道发展而来,其炮孔布设数量N依据隧道断面面积S和岩石坚固性系数f估算:

(1)

对于大断面隧道,以Ⅳ级围岩、岩石坚固性系数f=6、隧道断面面积S=150 m2为例,整个断面需打孔数量将达170余个,钻孔工作量巨大。

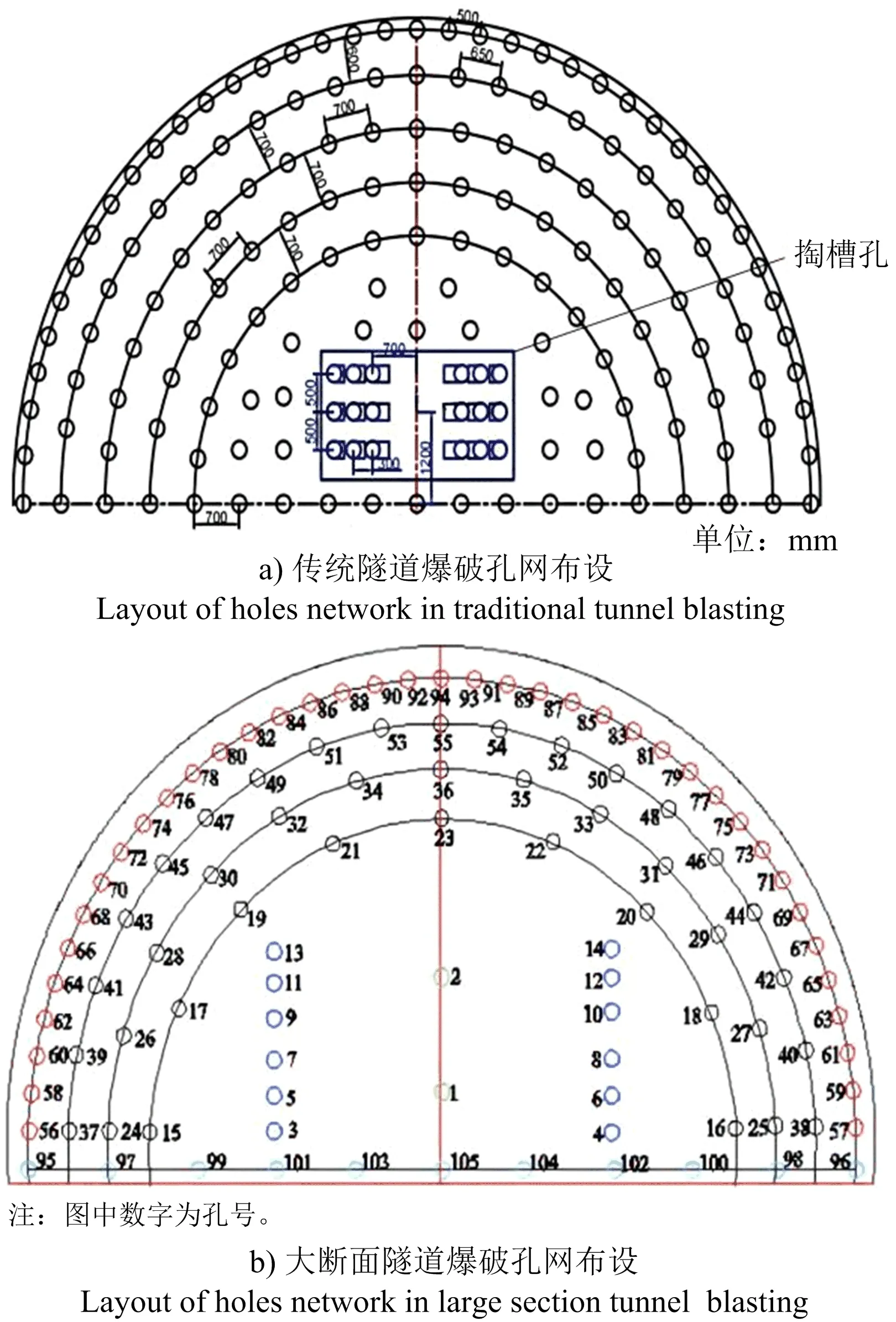

当前隧道自动钻孔设备并不成熟,主要依靠人工打孔,工人的钻孔效率一般约为3孔/h(孔深约4.2 m),以一个钻孔班13人计算,每循环约需4.5 h钻孔时间。传统隧道爆破方法与改进的孔网布设如图1所示,钻孔数量多、打孔时间长,已无法满足大断面隧道高效掘进要求。为解决上述难题,本文根据大断面隧道爆破特点,提出了大隧道爆破减孔布设理论与方法。

图1 孔网布设工艺对比

1.2 减孔布设理论与方法

掏槽孔是为辅助孔提供临空面,减小夹制作用,其在爆破时所产生的振动也会影响保留岩体,因此在小断面隧道爆破时,掏槽孔尽量布置在隧道中央偏下的位置。而对于大断面隧道爆破,由于掏槽孔爆破振动影响范围有限,可根据理论计算,适当选取布设位置。

本文依据现场爆破工程需求,提出大断面隧道减孔布设方法,如图2所示,该方法将楔形掏槽孔开口位置“向外推”至离隧道设计轮廓线最小距离d1处,此时楔形掏槽孔爆破不会对设计轮廓线外的保留岩体造成损伤。此时楔形掏槽孔爆破的目的是形成双向临空面:一是为掌子面中心围岩爆破提供临空面,使掌子面中心大部分围岩与保留岩体分隔开,后续中心岩体爆破时加大孔距、增加药量也不会对保留岩体造成损伤;二是为辅助孔爆破提供临空面,由于临空面的存在,爆炸应力波在此处反射拉伸,有利于岩体破碎。

图2 大断面隧道爆破减孔布设方法

该方法的核心是确定掏槽孔到保留岩体最小距离d1的取值,既能保证保留岩体不受损伤,也能最大限度的将楔形掏槽孔开口位置向外推。依据爆轰波理论,不耦合装药情况下柱状药包爆破时,炮孔岩石壁受到的初始冲击压力为[16]

(2)

式中:ρ0为密度,g/cm3;D1为爆速,m/s;dc为装药直径,db为炮孔直径;lc为装药长度;lb为炮孔长度;爆轰产物撞击药室壁会明显增大压力,n为增大倍数,取值为8~11。

本文选用2号岩石乳化炸药进行计算,密度ρ0=1.24 g/cm3,爆速D1=4 200 m/s,装药直径dc=32 mm,炮孔直径db=42 mm,装药长度lc=2.4 m,炮孔长度lb=4.8 m,计算可得炮孔岩石壁受到的初始冲击压力p=535.25 MPa。

(3)

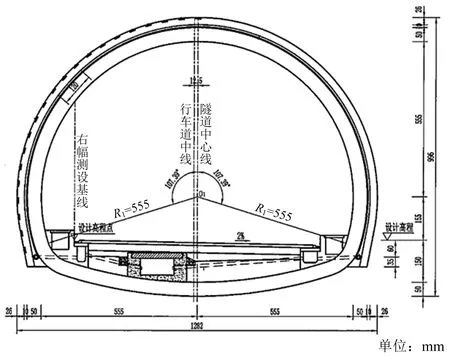

根据现场地质勘探报告,研究段围岩为板岩,抗压强度Rc=25 MPa,当σrmax 因此,将楔形掏槽孔开口位置布设在距离隧道设计轮廓线2.96 m处,起爆顺序优化为楔形掏槽孔爆破提供双向临空面~辅助孔宽孔距小排距爆破破岩~周边孔爆破控制隧道轮廓~掌子面中心围岩宽孔距爆破。同时将台阶爆破宽孔距小排距布孔设计理念引入大断面隧道爆破中,加大孔网参数布设,其孔网布设如图1 b所示。 白竹山隧道为分离式特长隧道,右幅隧道长4 404 m,最大埋深323 m,左幅隧道长4 358 m,最大埋深318 m,隧道左右幅测设线间距为16~41 m。隧道为人字坡隧道,右幅纵坡坡度为2.0%、-1.35%,左幅纵坡坡度为2.0%、-1.35%。研究段围岩岩性为中风化薄~中厚层状凝灰质板岩,围岩等级为Ⅳ级围岩,衬砌断面如图3所示。 图3 衬砌断面 1)考虑现场开挖台车结构构造以及人工钻孔的可操作性,14号、15号楔形掏槽孔至隧道设计轮廓线的距离为2.96 m,布设6对水平楔形掏槽孔,如图4所示,楔形掏槽孔间距为0.6 m,倾斜角度(与掌子面夹角,后文所述倾斜角度均为与掌子面夹角)为60°,孔深为4.8 m,水平距离为5.0 m。 注:图中数字为孔号,MS为段别。 2)在掌子面中心布设两个解炮孔,将大块岩石分解成小块岩石,解炮孔深3 m、间距1.0 m。 3)辅助孔3排布设,排距相同,由内至外辅助孔间距逐渐减小,倾斜角度逐渐增加,采用大间距小排距爆破工艺,辅助孔深4.2 m。 4)周边孔均匀分布,距第3排辅助孔600 mm,为便于打孔,周边孔通常偏斜一定角度,形成偏斜角,孔底超出设计轮廓线100 mm左右,孔口开孔控制在轮廓线以内偏离轮廓线应小于100 mm左右。 以白竹山隧道ZK19+984~ZK19+954区段为试验区段,进行大断面隧道减孔布设爆破方法的现场试验,上台阶炮孔布置如图5所示,具体爆破参数如表1所示。 图5 上台阶炮孔现场布设 表1 爆破参数 对于不同岩性采用不同的装药量,具体装药量如表2所示。解炮孔的装药量相对于其他炮孔大幅降低,是因为依据本文提出的爆破方法,掌子面中心围岩为有补偿空间的自由面爆破,解炮孔的作用是将大块度的岩石分解成小块度岩石,便于装车,因此解炮孔的药量较低。 表2 不同岩性各炮孔装药量 由白竹山隧道ZK19+984~ZK19+954区段超前地质预报检测报告可知,该区段围岩岩性属于中硬岩,故各炮孔装药量如下:解炮孔4条×0.3 kg=1.2 kg,线装药密度0.5 kg/m;掏槽孔8条×0.3 kg=2.4 kg,线装药密度0.5 kg/m;辅助孔7条×0.3 kg=2.1 kg,线装药密度0.5 kg/m;周边孔4条×0.3 kg=1.2 kg,线装药密度0.29 kg/m;底孔7条×0.3 kg=2.1 kg,线装药密度0.5 kg/m。 各孔装药结构如图6所示,起爆顺序如表3所示。 图6 装药结构 表3 起爆顺序 炮孔填塞对爆破效果影响很大,不填塞爆破时,爆炸能量大部分消耗在空气中,产生较大空气冲击波,对岩体的破碎作用较小,因此需进行合理的炮孔填塞,填塞长度大于50 cm,采用砂和黏土按照4∶6制作的炮泥作为填塞材料。 依据本文提出的大断面隧道宽孔距爆破设计方案,在白竹山隧道ZK19+984~ZK19+954区段进行5次现场爆破试验,对炮孔利用率进行统计,结果如表4所示。 表4 炮孔利用率统计 由表4可知,楔形掏槽孔的平均炮孔利用率为82.1%,其余炮孔的平均炮孔利用率为91.9%,各炮孔的炮孔利用率较高,能够减少根坎,避免因根坎导致的补炮,提高爆破质量,加快施工进度。爆破完成后现场岩石块度情况如图7所示,可见岩体块度较小,装车方便。 图7 爆破现场岩石块度 每循环爆破完成后,采用全站仪对隧道超欠挖进行测量,结果如表5所示,并统计喷混凝土实际用量,结果如表6所示。 表5 超欠挖情况统计 表6 喷射混凝土超耗统计 由表5、表6可知,依据本文提出的大断面隧道宽孔距爆破设计方案,能够将超挖厚度控制在15 cm以内,平均超挖方量为3.02 m3/m,喷混平均超耗量为3.75 m3/m,能够将喷混超耗率控制在90%以内。初步测算隧道每降低10 cm,可降低直接施工成本约1 500元,全线59 km隧道将降低施工成本8 700万元。爆破效果如图8所示。 图8 爆破效果 1)通过掏槽孔适当外推,中间岩体减孔布设,每循环钻孔数量可减少23个,节约钻孔时间0.6 h,全线59 km隧道将节约打孔时间约8 850 h。 2)为确保保留岩体安全,掏槽孔至保留岩体的最小距离不应低于2.96 m;减孔布设后,超挖厚度控制在15 cm以内,喷混超耗率控制在90%以内,爆破效果良好。 3)大断面隧道爆破减孔布设方法能够减少炮孔数量、提高掘进效率、确保工程质量,为大、特大断面隧道高效掘进提供了有效技术手段。2 工程背景

2.1 工程概况

2.2 设计思想

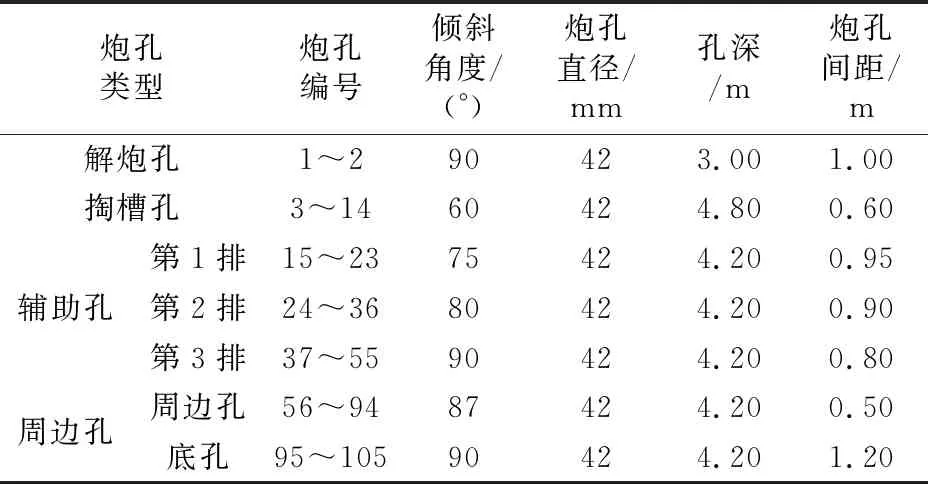

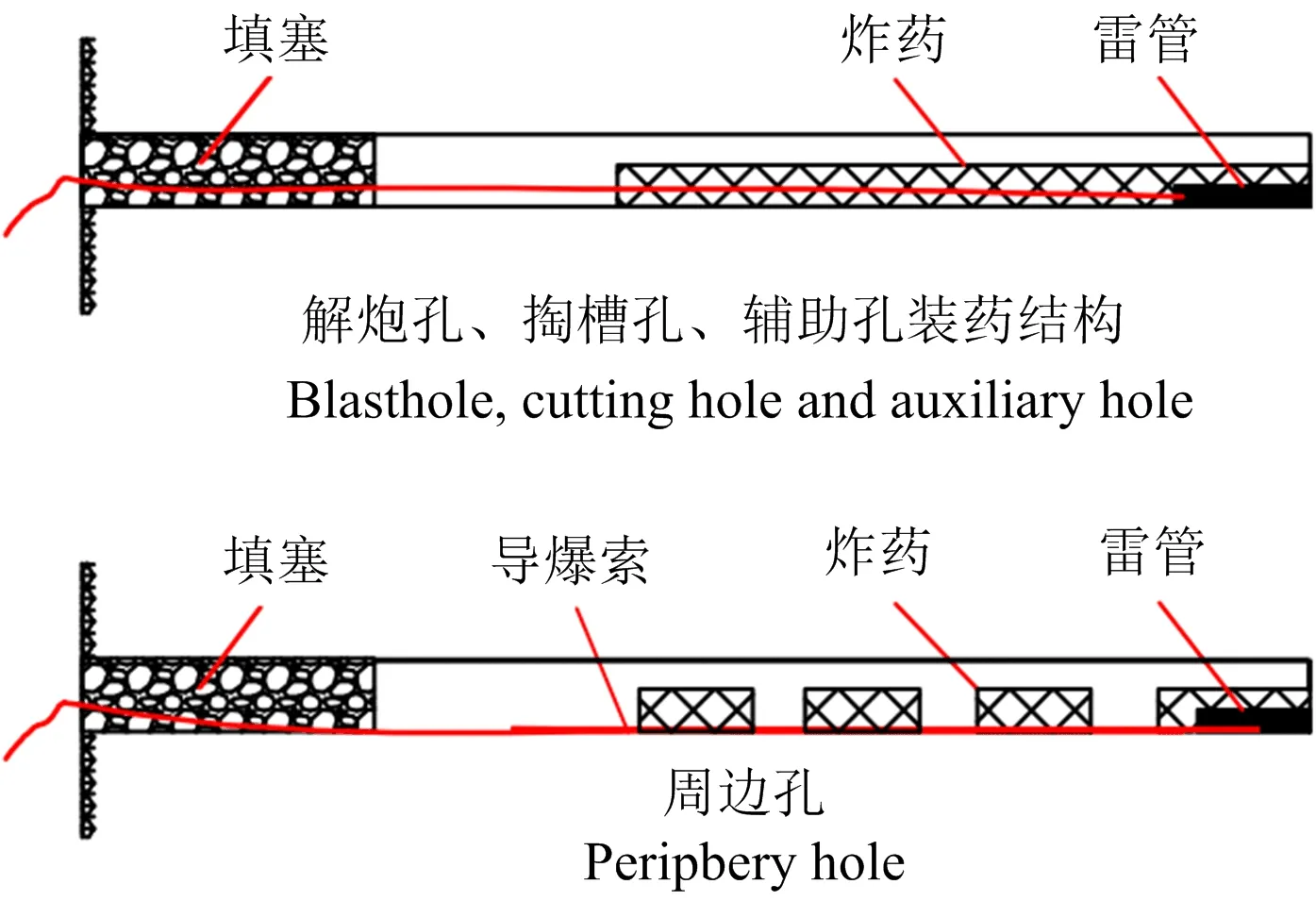

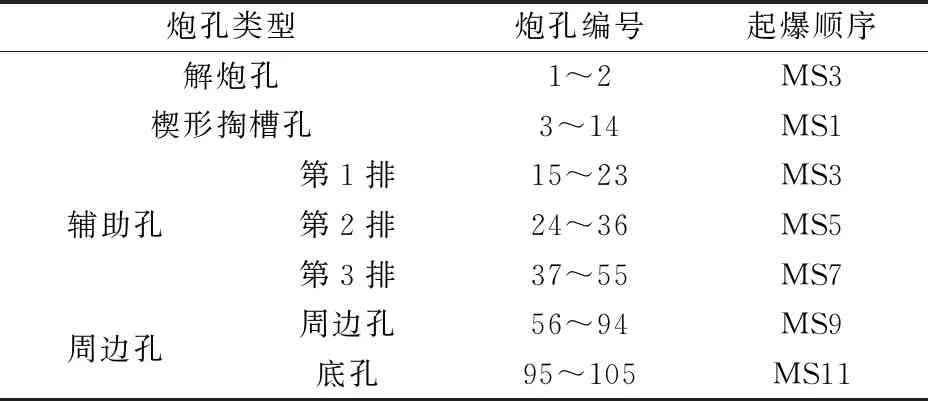

2.3 工程应用

3 爆破效果与分析

3.1 钻孔数量

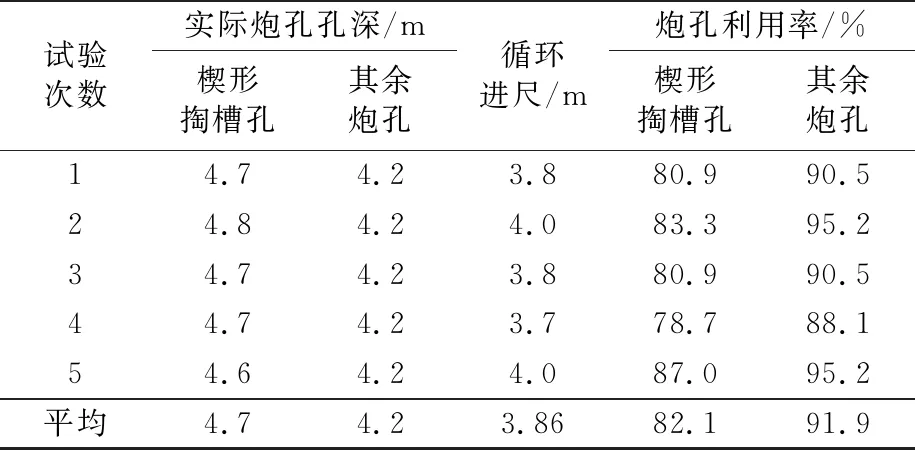

3.2 炮孔利用率

3.3 超欠挖控制效果

4 结语