近距离爆破作用下既有衬砌动力响应数值分析

2022-06-17陈培帅

王 伟,江 鸿,袁 青,杨 林,陈培帅

(1.中交第二航务工程局有限公司,武汉 430040;2.中交公路长大桥建设国家工程研究中心有限公司,北京 100088;3.交通运输行业交通基础设施智能制造技术研发中心,武汉 430040;4.长大桥梁建设施工技术交通行业重点实验室,武汉 430040)

随着我国国民经济的快速发展,交通基础设施建设需求量大。特别是山岭地区,受地形、地质等因素限制,公路隧道改扩建工程大量涌现[1]。考虑线路整体线型及高差条件,一般情况下在建隧道与既有隧道的设计间距较小,在建隧道施工中由于开挖扰动或爆破控制不当等因素往往会造成既有隧道衬砌的开裂及损伤等现象,严重威胁着既有隧道的运营安全[2]。因此,如何有效地控制在建隧道爆破对既有隧道的影响,仍然是目前亟需解决的关键问题。任登富等[3]依托贵阳地铁暗挖隧道工程对数码电子雷管错峰减振技术进行研究,数码雷管可精准授时实现各炮孔错相减振,确保邻近建筑物的安全;赵志刚等[4]依托大断面黄土隧道工程,结合现场条件与工程经验对光面爆破参数进行优化设计,确保了既有隧道安全运营;吴慧等[5]依托某扩建隧道工程,通过精细化炮孔设计控制了爆破振动对既有隧道的危害;林立宏等[6]依托楼山隧道扩挖工程对邻洞隧道振动衰减规律进行研究,邻洞隧道迎爆侧振动强度大于背爆侧,而既有隧道空间对振动衰减效果明显;蒋楠等[7]依托某紧邻隧道工程对爆破振动作用下既有衬砌结构动力响应特征进行研究,得出振速峰值衰减经验公式;汪平等[8]依托京张高铁隧道工程对小近距隧道爆破下紧邻既有隧道迎爆侧洞内振动信号进行分析,并提出针对掏槽孔的控爆措施。

综上,目前有关改扩建隧道爆破对既有建(构)筑物的影响研究较多,主要集中在爆破振动对既有结构的影响规律、爆破控制技术等方面,而有关既有结构的动力响应及安全控制标准研究还不全面,缺乏普遍适用性。鉴于此,本文采用现场测试和数值模拟方法研究在建隧道爆破对既有隧道衬砌结构的振动响应,确定适合于该在建隧道爆破对既有衬砌结构的安全控制阈值,确保既有隧道的运营安全,以期为类似隧道施工爆破控制提供借鉴。

1 工程概况及重难点

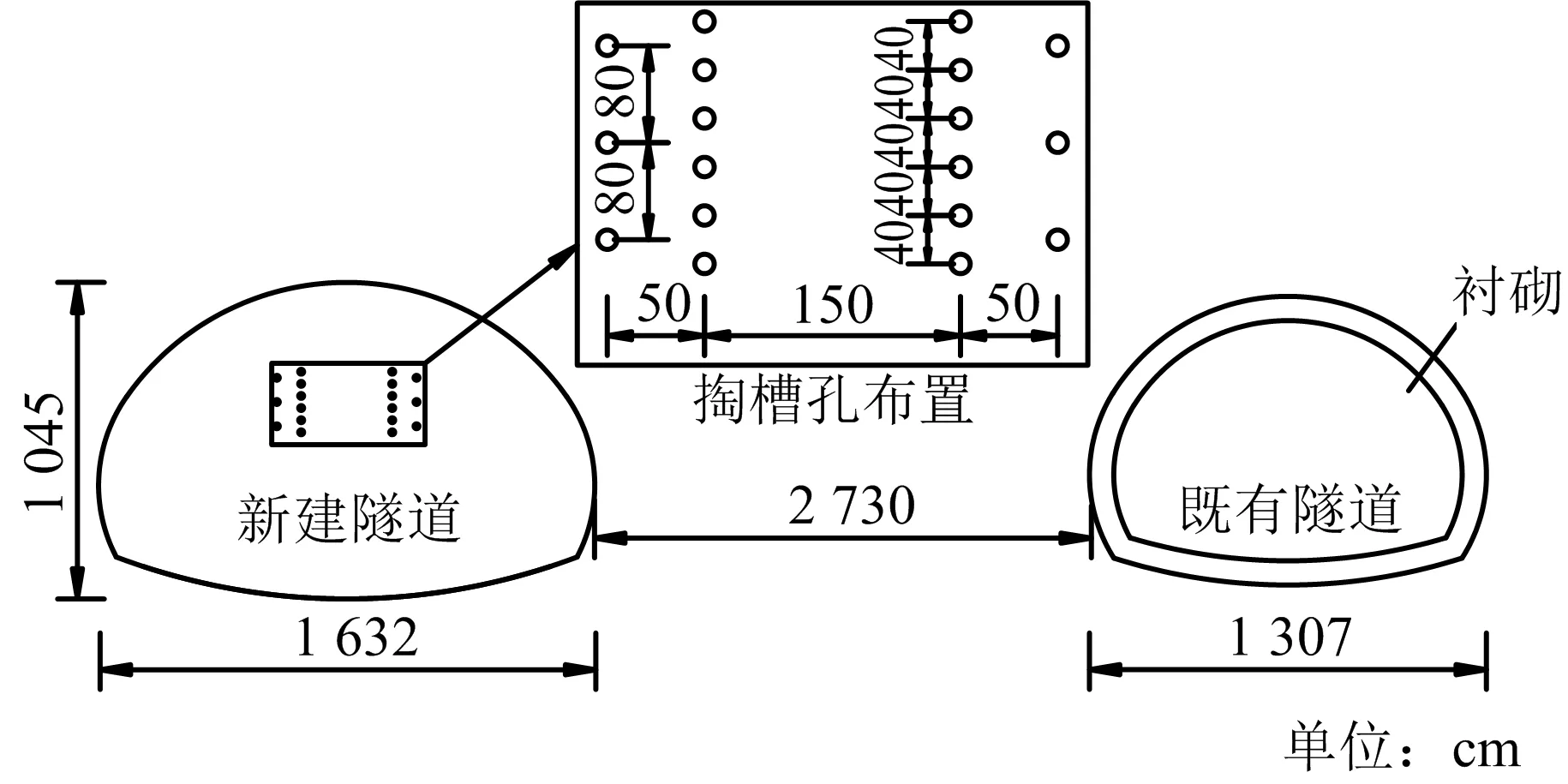

某在建隧道为单向三车道城市主干道,设计车速50 km/h。隧道长度为630 m,最大埋深为145 m,最大开挖宽度为16.32 m,最大开挖高度为10.45 m,隧道洞身围岩主要以Ⅴ级强~中风化砂、泥岩为主,呈黄褐色~灰褐色,泥质结构,具有水平层理,层状构造,局部存在薄层状构造,遇水易软化,开挖后不及时支护存在坍塌施工风险,施工开挖时先做好超前支护,部分V级围岩段现场采用台阶法开挖,上下台阶间距控制在(1~2)D(D为开挖洞径)。由于在建隧道与既有隧道之间的净距较小(见图1),为27.3 m,按照《公路隧道施工技术细则》[9]的要求,属于小净距一般影响程度。为了减小在建隧道在施工时对既有隧道的影响,需要对在建隧道爆破进行严格控制。上台阶掏槽孔的形式为倾斜掏槽孔,掏槽孔垂直深度比循环进尺长0.3 m,为1.5 m,炸药采用2号岩石乳化炸药,掏槽孔总装药量最大为16.80 kg,各类炮孔之间采用毫秒延时爆破,相邻炮孔时间间隔不小于100 ms。

图1 在建隧道与既有衬砌位置关系

2 数值计算模型

2.1 数值模型建立

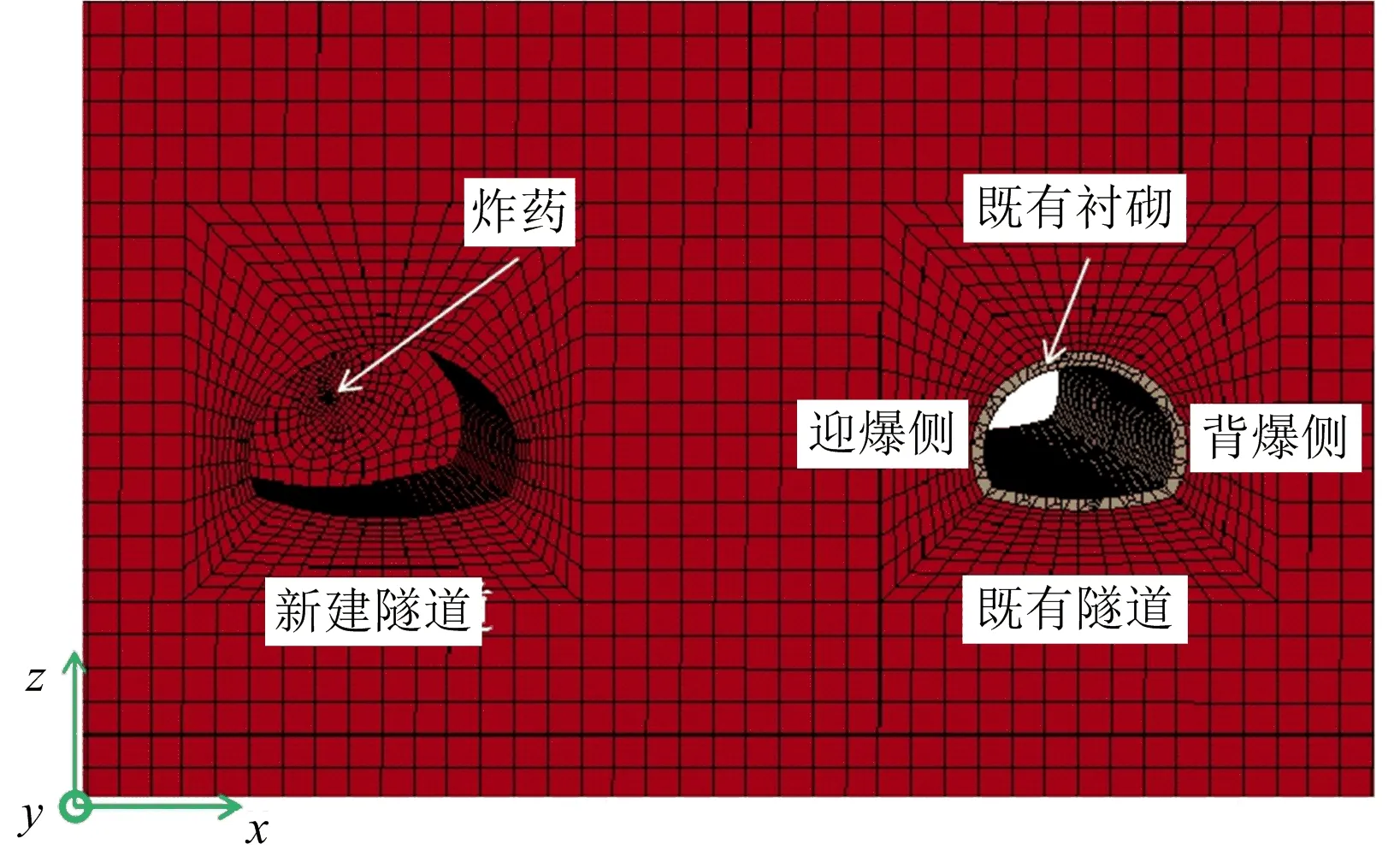

为研究在建隧道爆破对既有隧道衬砌结构的动力响应,建立三维数值计算模型,如图2所示,整个计算模型尺寸为80 m×120 m×80 m(长×宽×高),其中假设x为水平方向,y为隧道掘进方向,z为垂直方向。模型主要由岩体、既有衬砌、空气、炸药4部分组成,均采用Solid164实体单元。为提高计算速度,模型单元划分时隧道近区网格加密,远区网格相对稀疏,模型四周及底部均采用无反射边界,地表采用自由边界,采用kg-m-s统一单位制。由于在建隧道掏槽孔的装药量最大,爆破产生的动力响应越大,爆破分析模型建立时仅考虑掏槽孔爆破作用,炸药等效作用位于隧道开挖断面中心位置[10]。

图2 数值计算模型

2.2 模型参数选取

岩体与既有衬砌视为均质体,采用塑性随动模型本构关系(*MAT_PLASTIC_KINEMATIC),部分计算参数如表1所示,其他参数见文献[11-12];炸药采用高能炸药模型本构(*MAT_HIGH_ EXPLOSIVE_BURN)及相应状态方程(*EOS_JWL)描述,炸药模拟参数分别为:V′为初始相对体积,取1.0;A、B、R1、R2、ω为炸药材料参数,一般通过现场振动测试进行修正,分别取42 GPa、0.44 GPa、3.55、0.16、0.41;炸药密度ρ取1 100 kg/m3;爆速D取为3 400 m/s;已开挖区域及既有衬砌内部空气采用空材料模型本构(*MAT_NULL)及相应状态方程(*EOS_LINEAR_POLYNOMIAL)状态方程进行模拟,相关参数为:E为初始能量密度,取2.5×106Pa;比体积μ取1.4;状态方程常数C0~C3、C6取0;状态方程常数C4~C5取0.4;空气密度密度ρ取1.25 kg/m3。

表1 岩体及既有衬砌参数

3 数值计算结果分析

3.1 数值模拟对比分析

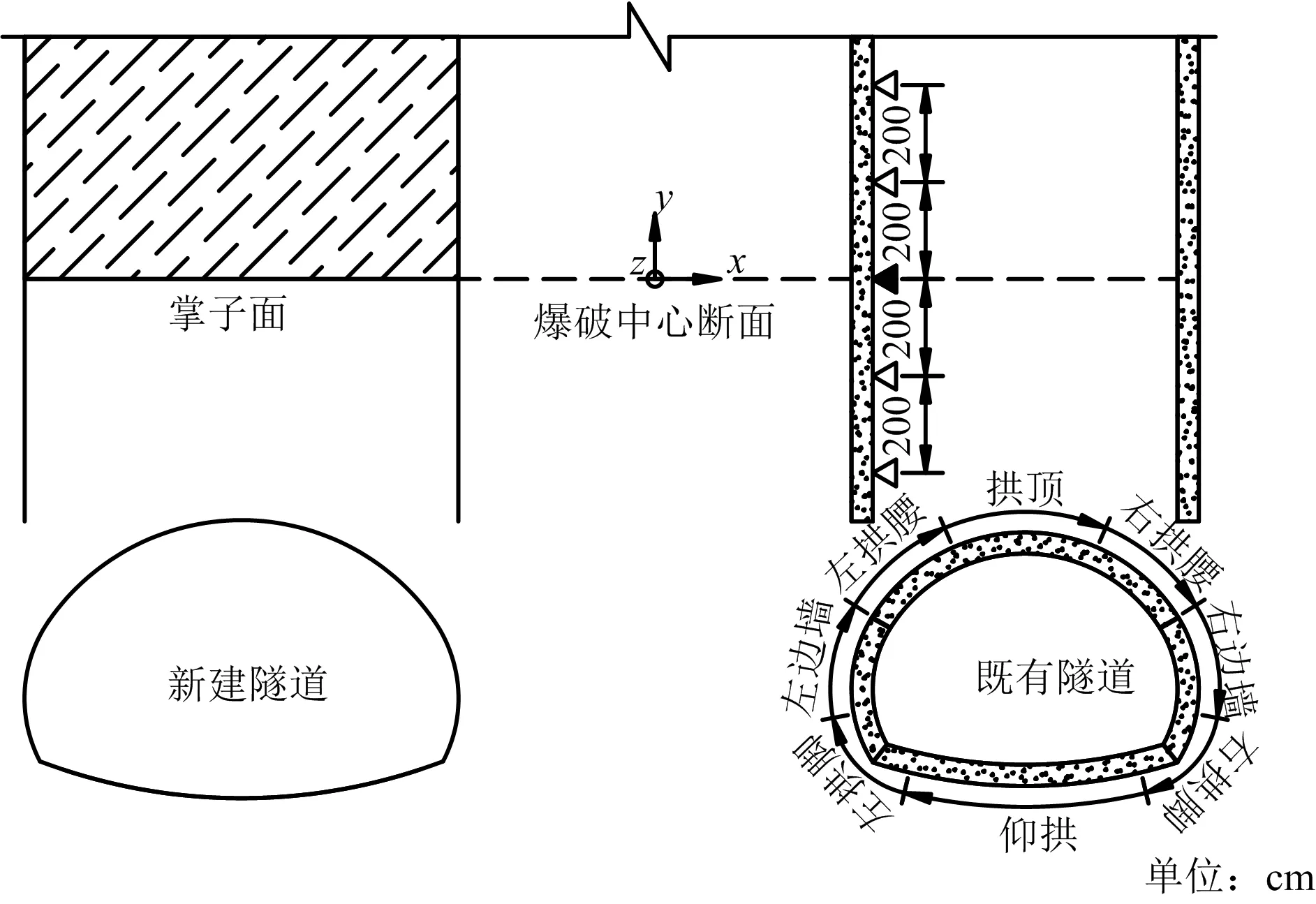

为保证数值模拟的准确性,通过现场测试结果对数值模拟参数进行修正,现场测试测点布置在与爆破源中心线在同一断面的既有衬砌迎爆侧边墙位置,如图3所示。为进一步研究在建隧道爆破对既有衬砌结构的动力响应,分别提取了爆破源同断面既有衬砌8个不同位置(拱顶、左右拱腰、左右边墙、左右拱脚、仰拱)的振动速度及爆破影响最大的迎爆侧纵向边墙位置测点的爆破振速,监测点间距为2 m,其中:vx、vy、vz、v合分别代表x、y、z方向振速及三向合振速。

图3 测点布置

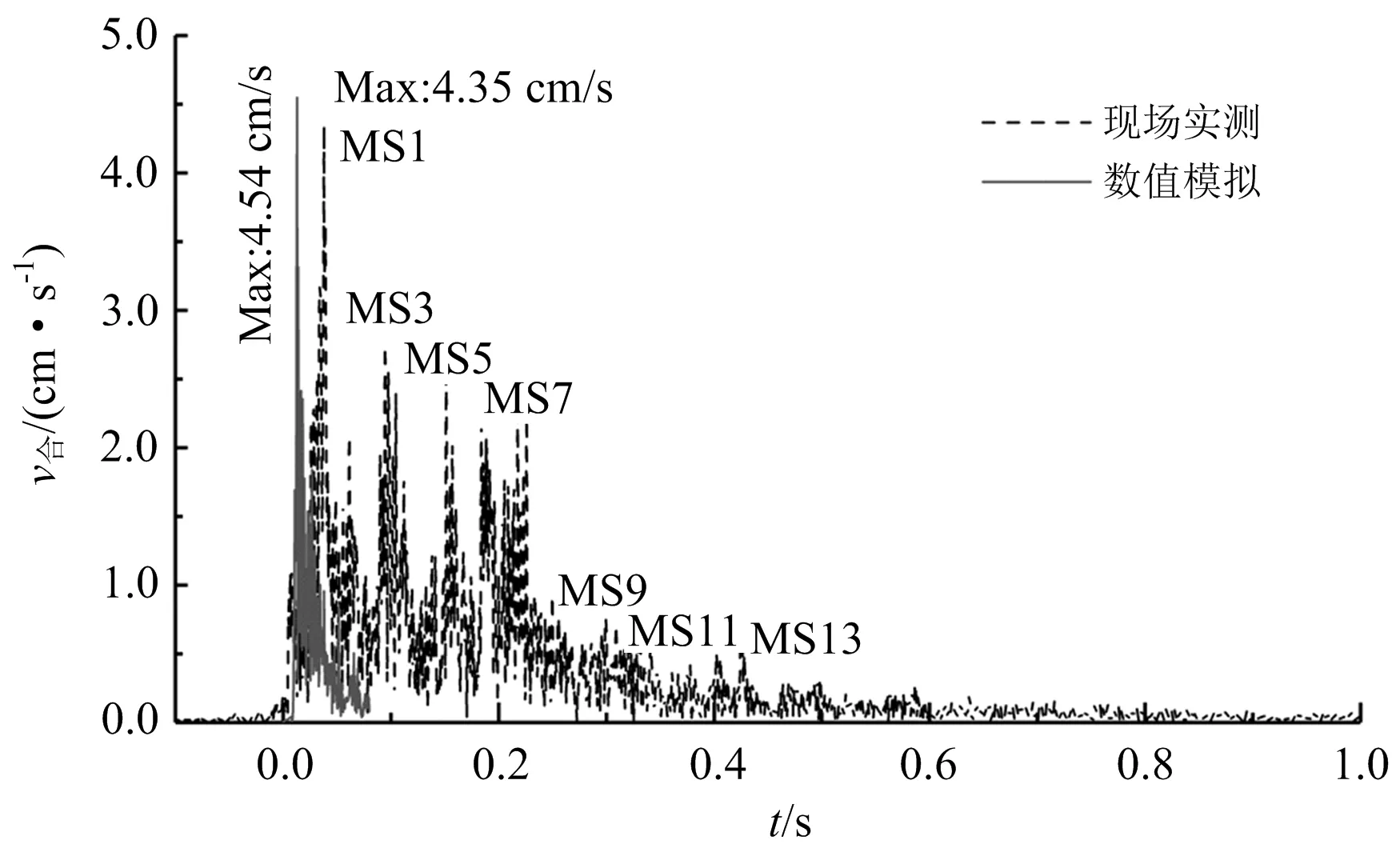

现场测试与数值模拟合振速对比验证分析如图4所示。从图中可以看出,现场测试振速曲线表现出明显阶段性峰值振速,与隧道炮孔装药量和所用雷管段位相匹配,各毫秒雷管所对应的阶段性振速峰值依次减小,表明隧道爆破开挖由内向外逐层进行,依次为掏槽孔→辅助孔→崩落孔→周边孔,各炮孔最大段装药量也逐级减小。而同一监测点现场测试爆破合振速与数值模拟合振速最大值相接近,相对误差为4.37%,其中掏槽孔(雷管段位为MS1)爆破振动作用下合振速峰值最大为4.35 cm/s,爆破时程曲线与数值模拟结果基本吻合,说明数值模拟结果能较好地反映现场实际爆破振动影响。

注:MS1~MS13分别表示延时毫秒雷管段别。

3.2 爆破振速分析

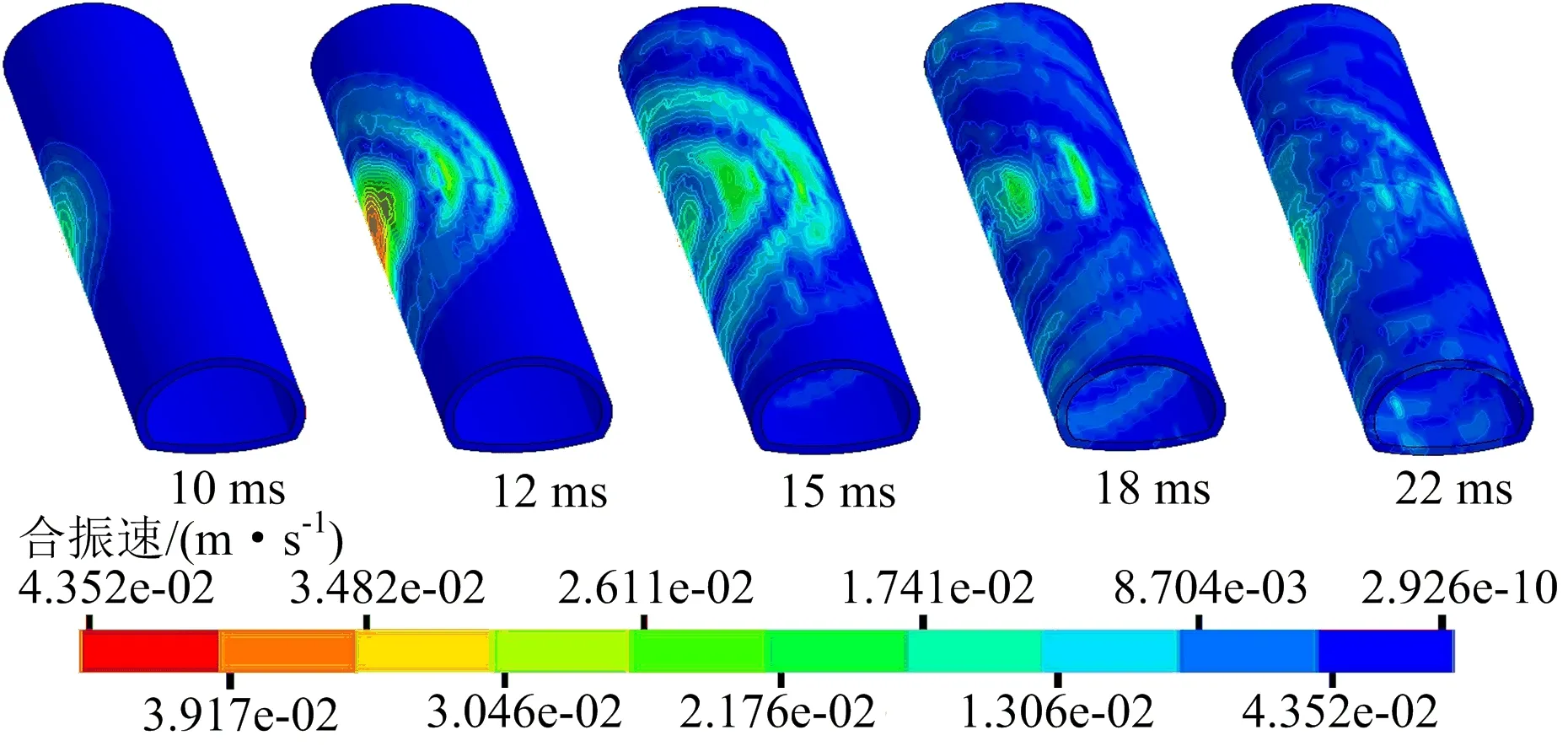

既有衬砌合振速分布云图如图5所示。从图中可以看出,隧道爆破振动波首先传播到与爆破源同断面的既有衬砌,且既有衬砌迎爆侧左边墙位置先产生振动响应,并形成振动圈沿隧道衬砌逐步向外扩展,在距离最近的迎爆侧左边墙合振速达到最大值(t=12 ms时),此刻图中红色区域代表合振速最大区域,即为爆破振动影响最大位置。随着时间推移,振动圈逐渐扩大(t=15 ms时),合振速不断衰减,合振速峰值呈现先急剧增大,后逐渐衰减的变化趋势,此刻云图色谱颜色变淡(t=18、22 ms时),迎爆侧合振速明显大于背爆侧的现象,因此,既有衬砌迎爆侧为爆破振动危险区。

图5 既有衬砌合振速分布云图

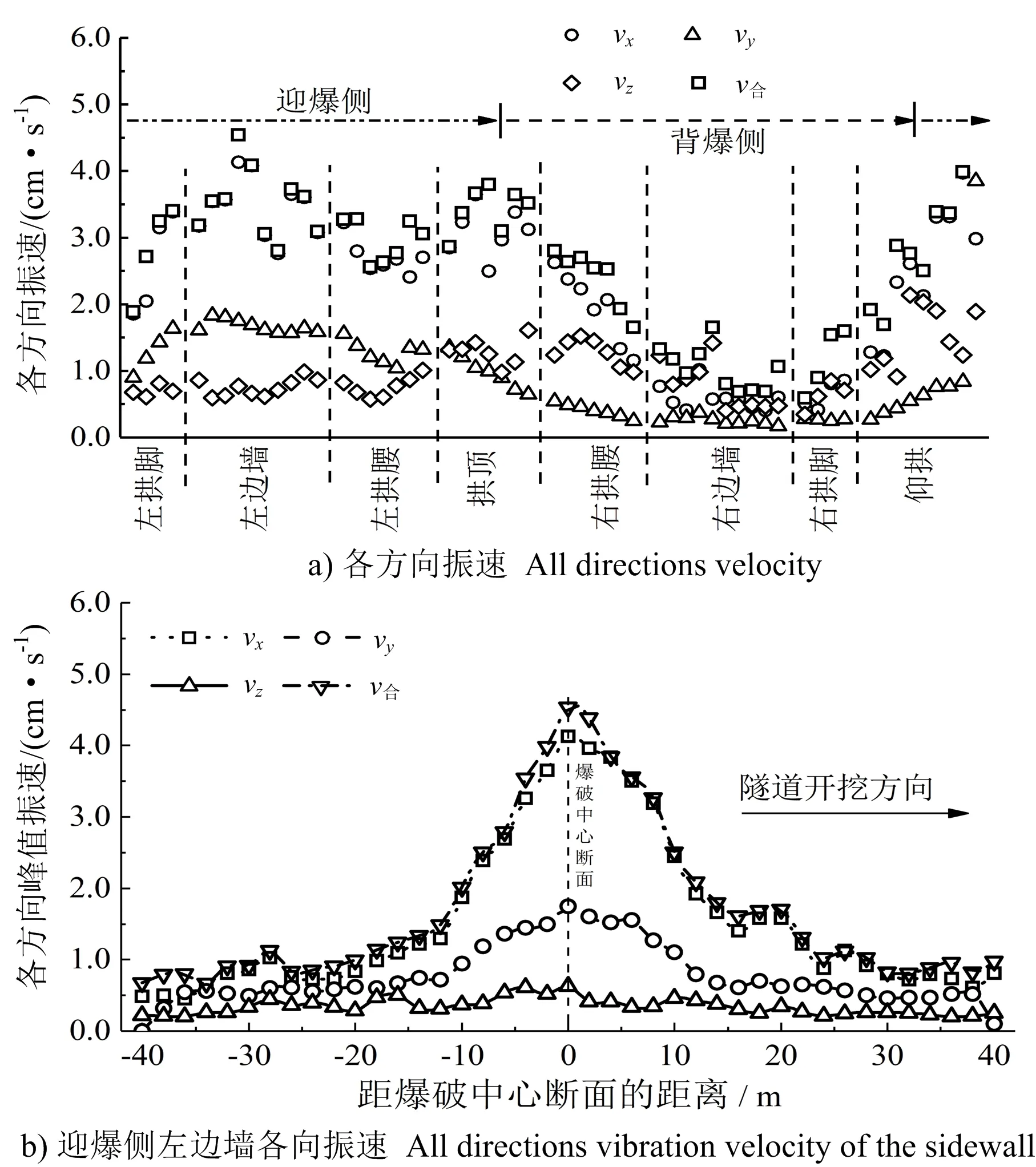

既有衬砌爆破振速分布规律如图6所示。从图6a既有衬砌各向振速分布曲线中可以看出,整体表现出迎爆侧位置爆破振速明显大于背爆侧,迎爆侧振速约为背爆侧振速的4~7倍,其中迎爆侧左边墙位置各向振速均最大,vx、vy、vz、v合分别为4.13、1.83、0.86、4.54 cm/s,其值均小于规范[9]控制标准值8~10 cm/s,而背爆侧右边墙和右拱脚位置爆破振速最小。爆破荷载作用下,既有衬砌结构主要以水平径向振速(x方向)为主,水平切向振速与垂向振速次之,整体合振速与水平径向振速变化规律基本一致,且数值相差不大,因此,在监测过程中以水平径向振速(x方向)峰值大小来评价爆破振动影响程度是合理的。

图6 既有衬砌爆破振速分布规律

此外,既有衬砌左拱脚至左拱腰位置各向振速大小依次为vx>vy>vz,拱顶至右边墙至仰拱位置各向振速大小依次为vx>vz>vy,从既有衬砌拱顶位置开始迎爆侧垂向振速大于水平切向振速,而背爆侧则相反,说明迎爆侧主要受到爆炸应力波的垂直入射作用,水平径向振速与水平切向振速表现突出;而背爆侧主要受到应力波通过上部拱顶和下部仰拱的绕射作用,水平径向振速与垂向振速表现较为突出。

为研究迎爆侧既有衬砌边墙位置纵向分布规律,对既有衬砌边墙位置测点各向振速进行提取(0断面为与爆破源的位于同断面的既有衬砌断面),如图6b所示。从图中可以看出,各向爆破峰值振速基本关于爆破中心断面呈对称分布状态,随着爆心距的增大而逐渐衰减,在距离爆破中心断面(1~2)D范围内各向峰值差振速异明显,大于此距后各向爆破峰值振速较接近。而已开挖方向既有衬砌迎爆侧边墙位置爆破振速衰减速率略大于未开挖方向,说明已开挖方向掌子面后方由于空洞的存在导致爆破振动传播过程中爆破能量损失较大,爆破振速减小速率加快。

3.3 爆破应力分析

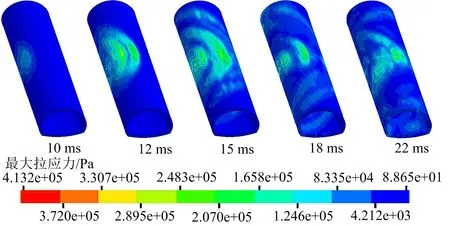

既有衬砌应力分布云图如图7所示。从图中可以看出,在建隧道爆破作用下,爆炸应力波传播规律与爆破振速传播规律相吻合,均由爆破源近区产生逐渐向周围传播,先到达既有衬砌迎爆侧,后逐渐向背爆侧扩散,故迎爆侧受到较高的冲击拉应力,其中最大拉应力主要集中在迎爆侧边墙、拱脚及拱顶位置,最大值为0.41 MPa,因此迎爆侧拱脚至拱顶位置在爆破施工过程中应重点监测。

图7 既有衬砌应力分布云图

4 结果与讨论

综上分析,爆破荷载作用下既有衬砌结构振速与应力分布规律基本相同。选取了41组迎爆侧边墙位置爆破合振速v合与最大拉应力σt进行线性拟合(见图8),可得:

图8 最大拉应力与合峰值振速拟合

σt=0.076 1v合+0.023 5,R2=0.869 9

(1)

既有衬砌隧道采用50 cm厚的C30钢筋混凝土,在动荷载作用下既有衬砌抗拉强度会有一定的提高,但考虑爆破损伤及服役年限等不利因素影响,既有衬砌极限抗拉强度取1.30 MPa[13]。为保证既有衬砌结构的运营安全,需要考虑一定安全系数1.7[14],根据式(1)可得在建隧道爆破条件下,既有衬砌的安全振速阈值为9.87 cm/s。因此,在隧道爆破施工过程中应根据爆破安全振速阈值对爆破参数进行优化控制,避免影响既有衬砌结构的安全。

5 结论

1)掏槽孔装药爆破条件下的数值模拟结果与现场测试进行对比验证,两者合峰值振速曲线变化规律相吻合,峰值振速较接近,相对误差仅为4.37%,说明数值模拟结果能够较好地反映现场爆破振动响应。由于不同炮孔之间的装药量和延时雷管段别存在较大差异,现场测试峰值振速曲线表现出明显的阶段性。

2)爆破荷载作用下既有衬砌迎爆侧峰值振速明显大于背爆侧,约为背爆侧的4~7倍,其中迎爆侧边墙位置峰值振速最大,而背爆侧边墙及拱脚位置振速相对较小,且主要以水平径向振速为主,因此,爆破振动监测以水平径向峰值振速大小来评价爆破振动影响程度也是合理的。迎爆侧边墙位置纵向振速分布表现为随着爆心距的增大而逐渐减小,距离爆破中心断面(1~2)D范围内各向峰值振速存在较大差异,而后较接近。

3)既有衬砌最大拉应力与爆破峰值振速分布规律基本一致,通过线性拟合建立了爆破峰值振速与最大拉应力之间的关系式,确定既有衬砌的安全振速阈值为9.87 cm/s,因此,应根据此安全振速阈值对爆破施工进行控制。