热轧油泥处理技术现状及发展趋势

2022-06-12杨大正李宇梁于丰浩徐鹏飞吴文浩曲和庭

杨大正 ,李宇梁 ,于丰浩 ,徐鹏飞 ,吴文浩 ,曲和庭

(1.鞍钢集团钢铁研究院,辽宁 鞍山 114009;2.鞍钢集团战略规划部,辽宁 鞍山 114009;3.鞍钢集团工程技术有限公司,辽宁 鞍山 114021;4.鞍山钢铁集团有限公司安环部,辽宁 鞍山 114021)

大型钢铁企业钢坯热轧工序采用润滑油和润滑脂对轧辊、辊道等设备进行润滑,同时还要对轧制设备进行水冷却。钢坯热轧时脱落的氧化铁皮颗粒随含油冷却水进入热轧浊环水处理系统[1],该系统一般为三段式处理工艺,即浊环水经过旋流井一次沉淀去除大颗粒氧化铁皮,再经平流沉淀池去除部分小颗粒氧化铁皮和部分油,最后经过滤罐去除部分氧化铁皮、灰尘和油,最终水中的悬浮物及含油量达标后循环利用[2]。热轧油泥主要为平流池沉淀底泥,含有水、油和铁氧化物等,干基含油率一般为5%~20%。相关文献报道热轧油泥中的油含55%烷烃和烯烃,22%羧酸、酮和芳香烃[3]。热轧油泥烧后全铁含量一般为67%~72%,因热轧工艺设备流程不同等原因,钢坯吨钢油耗不同,造成热轧油泥含油率波动范围较大。建成时间较早的热轧线一般吨钢油耗较高、热轧油泥含油率也较高。根据国内几家热轧厂钢材产量和热轧油泥量的关系,结合全国热轧产品产量估算,全国每年产生热轧油泥约120万t。

相比石油石化行业含油污泥[4-5],钢铁行业热轧油泥铁素资源回收价值较高。国内多数企业把热轧油泥作为烧结或炼钢原料利用[6],但是使用过程中会产生含二噁英的有害气体危害作业人员健康[3],且污染大气。

1 传统热轧油泥处理方法

1.1 国外热轧油泥处理方法

国外常用的热轧油泥处理方法有如下两种。

(1)填埋。德国蒂森克虏伯公司曾用真空蒸馏方法处理热轧油泥,因成本较高,该公司选择外委填埋方式处理热轧油泥。

(2)焙烧。塔塔公司英国厂将含油率大于0.5%的含油污泥船运至荷兰集中焚烧处理,残渣返回循环利用。日本JFE福山厂把3万t含油污泥压块后返回炼钢工序使用,把2万t含油率较高的污泥外送至水泥厂协同处置。韩国POSCO公司用回转窑焚烧处理含油污泥[6]。美国钢企曾把热轧油泥或其混合料在转底炉中除油,回收铁素资源。该方法投资较大,运行维护成本高,油烟仍会对环境造成污染。

1.2 国内热轧油泥处理方法

近年来随着国家环保法实施力度的加大,热轧油泥处理技术成为研究热点之一。借鉴石油石化行业含油污泥处理技术,如热脱附[7]、调质机械分离等[8]方法处理热轧油泥,会造成处理投资大、能耗或药剂成本高等问题。因此,结合钢铁企业生产情况开发热轧油泥处理技术成为研究方向[9-10]。国内热轧油泥处理方法有如下几种。

(1)直接作烧结配矿原料。因传统的热轧油泥除油技术存在成本高、又没有相应的环保政策和法规约束等原因,国内除少数大型国企对热轧油泥进行预处理再利用外,多数企业把热轧油泥直接作为烧结原料利用,即把热轧油泥与其他物料混合形成烧结混合料。该方法存在的问题如下:一是油泥具有粘性,难以和其他物料混合均匀,最终影响烧结矿质量;二是混合料中油泥的油不完全燃烧产生有害气体,还有油烟冷凝后与粉尘粘附在烧结风机转子上,破坏风机动平衡,易引发事故;三是热轧油泥在转运、堆存过程中会污染土壤、水源,散发的异味污染空气[11-12]。

(2)压块回转炉。宝钢股份、中国台湾中钢公司将低含油率的含油污泥压块后返回转炉使用[6],鞍钢也曾尝试采用该方法,但因使用过程中油泥受热挥发出难闻的异味、污染作业环境和危害作业人员健康而停用。

(3)水泥窑协同处置。宝钢股份把部分含油污泥与其他粉尘混合后外送水泥窑协同处置,中国台湾中钢公司把高含油率含油污泥与煤灰混拌,外送水泥厂协同处置[6]。该方法不仅造成钢企铁素资源流失或支付处置费,而且增加物流成本和转运污染环境风险,水泥窑排放烟气需要处理后达标排放。

(4)回转窑蒸馏。即先将热轧油泥脱水,然后用隔燃加热的回转窑蒸馏去除油,热油气经冷凝后得到回收油,除油后的铁鳞可以循环利用。该方法处理过程环保,但投资和运行成本较高[13-14]。

(5)回转窑焙烧。即将热轧油泥与其他物料混合,再入回转窑焙烧。该方法需要对尾气进行脱硫脱销处理,实际上往往难以达标排放。且在混料场地散发出难闻的异味,危害作业人员健康和污染环境。

(6)高温还原。即将热轧油泥与还原剂混合后置入还原罐中,再把还原罐放入隧道窑中高温焙烧还原得到海绵铁[15]。该方法存在投资大、运营成本高和烟气污染等问题,鞍钢曾建成生产线,现已拆除。

(7)清洗。即在水中加入热轧油泥和除油剂清洗除油,得到相对洁净的铁鳞,进一步对含油废水进行处理[16-18]。清洗又分为热洗和常温清洗。

热洗。原本溪钢铁公司曾投资建成热轧油泥清洗线,把碱性除油剂、热轧油泥按一定比例加入清洗槽中,注入热水搅拌一定时间后,刮去清洗槽表面的废油并回收利用,除油后铁鳞沉淀至清洗槽底部后压滤成滤饼,作为烧结或炼钢原料。该方法的特点是投资、能耗和药剂成本较高,产生含油废水需要深度处理。

常温清洗。柳钢热轧油泥采用常温清洗,该工艺是将热轧油泥置入打浆桶中打浆,同时加入常温清洗剂,再用渣浆泵把浆液送至淘洗装置淘洗,产生的含油污水经隔油池回收废油,除油后铁鳞沥水作为烧结原料再利用[19]。该方法有效回收铁素资源,但需要较大的场地,还需要消耗清洗剂。

2 新型热轧油泥处理方法——搅拌气浮法

热轧浊环水中悬浮物和油含量高,不仅造成过滤罐滤料板结和频繁更换滤料,而且易堵塞管道喷嘴,因此热轧企业十分重视浊环水处理技术的开发,如在传统的浊环水处理系统中增加化学除油[20]、加药稀土磁盘过滤[21]、纤维球双螺旋过滤[22]、气浮除油[23]及以上各种技术组合处理[2],以保证浊环水水质,但以上技术产生的热轧油泥仍需进一步处理。搅拌气浮降低平流池热轧油泥含油率技术不仅能降低平流池底泥含油率,还能改善热轧浊环水水质,使生产顺行,降低过滤罐维护成本。

鞍钢股份有限公司在中试的基础上开发出平流池来水在线搅拌气浮除油降低池底油泥含油率关键技术及装备,成功应用于该公司热轧带钢厂1780生产线浊环水处理系统[24-25],并进一步形成了行业标准[26]。

2.1 在线搅拌气浮除油原理

进入平流池的浊环水中含有小颗粒氧化铁皮、杂质和油,表面附有油的氧化铁皮和杂质形成颗粒团,在机械搅动、水力搅动或溶气水强化冲击作用下被解散,油被从氧化铁皮和杂质表面剥离至水中,除油后密度大的氧化铁皮沉淀至平流池底部。水中的油和轻杂质与气浮装置产生的微米级气泡粘附,上浮至平流池水面形成含杂质的废油,通过撇油刮渣机回收后利用。含油污水中70%~80%为浮油和分散油[27],可以通过气浮方式去除。

2.2 在线搅拌气浮除油工艺

平流池来水在线搅拌气浮除油工艺流程[28-29]如图1所示。平流池来水在配水墙中经过搅拌器搅拌后进入平流池,压缩空气与部分平流池出水进入高效溶气装置产生高压溶气水,溶气水经溶气释放器释放出的微米级气泡粘附到来水中的油和悬浮物上,使其上浮至平流池表面形成废油,由撇油刮渣机收集,平流池中密度大的氧化铁皮沉入平流池底部。

图1 平流池来水在线搅拌气浮除油工艺流程Fig.1 Process Flow for Air-floated Oil Removal Depending on On-line Stirring Water Coming down from Horizontal Tank

2.3 与传统热轧油泥处理技术对比

新型在线搅拌气浮除油技术与传统热轧油泥处理技术的对比如表1所示。

表1 新型在线搅拌气浮除油技术与传统热轧油泥处理技术的对比Table 1 Comparison of New Technology and Traditional Technology

由表1可知,与传统的热轧油泥处理技术相比,平流池在线搅拌气浮除油技术具有成本低、无二次污染的特点。但该技术仍存在不足,如除油后铁鳞的含油率为2.17%,尽管能够达到作为烧结原料标准要求,但铁鳞中仍有残余油,而焙烧或蒸馏方法所得铁鳞含油率较低。为此,近年来开发了热轧油泥离线搅拌气浮除油技术,该技术可使除油后铁鳞的含油率降低至≤0.5%。

3 工业化实例

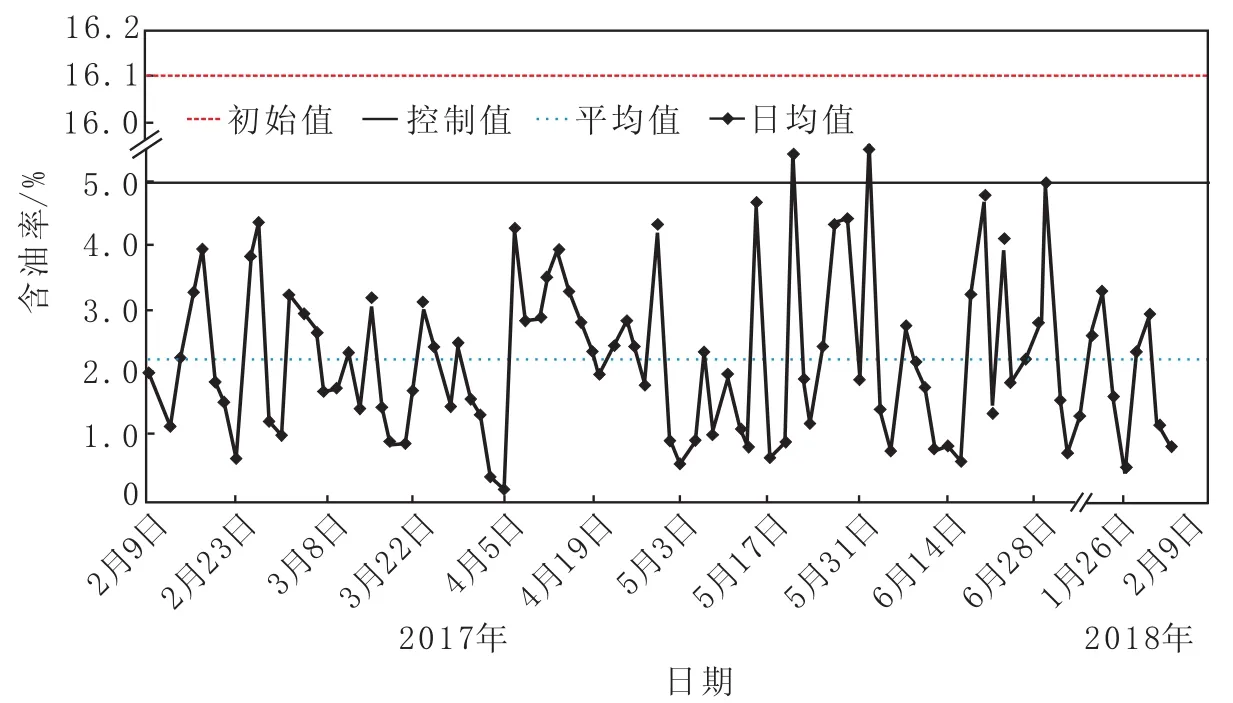

2016年11月,鞍钢股份有限公司热轧带钢厂1780生产线大修时,对平流池浊环水系统进行技术改造,增加搅拌和气浮装置,2017年2月工程竣工并成功负荷试车。在不加药剂的情况下,优化搅拌气浮工艺参数,跟踪检测平流池底泥含油率和平流池出水悬浮物、含油量。图2为采用在线搅拌气浮技术后平流池底泥含油率情况,由图2可以看出,热轧油泥平均含油率由16.1%降至2.17%,低于5%的预期控制值。水质的检测结果为悬浮物由29.3 mg/L降至21.5 mg/L(控制值为40 mg/L),油由 9.8 mg/L 降至 7.8 mg/L(控制值为9 mg/L)。

图2 采用在线搅拌气浮技术后平流池底泥含油率情况Fig.2 Oil Content in Sludge at Bottom of Horizontal Tank after Applying New Technology

平流池在线搅拌气浮除油技术得到的底泥和废油可直接利用,不产生二次污染,不需增加定员,投资少,运行成本低,自动化程度高,避免油泥焙烧过程中产生二噁英、油烟等有害气体,改善平流池出水水质,使设备顺行,提高钢板表面质量,减少过滤罐滤料消耗和检修次数。该技术解决了困扰钢铁行业多年的热轧油泥处理成本高和产生二次污染的难题,不必投资建设专门的热轧油泥生产线,节约处置费。鞍钢股份有限公司热轧带钢厂采用该技术后,回收热轧油泥中的铁泥和废油并节省企业处置费,每年创效1.13亿元。

4 结语与展望

传统的热轧油泥处理方法,如直接烧结配矿、压块回转炉方法具有投资少、处理流程短的优点,但处理过程中油泥受热产生有害气体危害作业人员健康和污染环境;水泥窑协同处置方法处理热轧油泥,钢企要负担处置费或造成铁素资源流失,且协同处理过程中仍会产生有害气体;回转窑蒸馏处理热轧油泥方法尽管处理过程环保,实现铁素和废油回收,但存在投资和运行成本较高的问题;回转窑焙烧或高温还原法处理热轧油泥能够回收铁素资源,但投资和运行成本高、处理过程中会产生有害气体污染环境;加入化学药剂清洗热轧油泥方法能够回收铁素和废油,但投资和运行成本较高,产生的含油废水需要深度处理。

采用平流池在线搅拌气浮技术处理热轧油泥能够降低铁泥的含油率至3%以下,同时湿法回收废油除油后铁泥作为烧结原料利用,比直接配烧结矿法显著降低有害气体排放。该方法投资少,处理过程不产生二次污染,同时改善热轧浊环水水质,使设备顺行,降低过滤系统维护成本。

为进一步降低平流池铁泥含油率至0.5%以下,可采用离线搅拌气浮除油方法,该方法已形成行业标准并通过钢标委审定。秉承绿色理念,热轧油泥和浊环水及油渣协同处理是未来的发展趋势。