铸坯洁净度系统控制工艺应用研究

2022-06-12魏春新苏建铭孙涛乔冠男赵晨光

魏春新,苏建铭,孙涛,乔冠男,赵晨光

(鞍钢股份有限公司炼钢总厂,辽宁 鞍山 114021)

铸坯洁净度是影响铸坯质量的重要因素,直接影响到钢材产品的力学性能和工艺性能。因此,控制铸坯洁净度应作为洁净钢生产的首要任务[1-2]。首钢研究院郑小旋等对比分析了CAS和LF精炼工艺冶炼SPA-H钢的夹杂物特征,结果表明,CAS工艺精炼渣中TFe质量分数较高,导致喂钙吸收率较低,从而产生了硫化物夹杂[3]。酒钢马明胜等从连铸工艺出发,分析了夹杂物的成分,认为夹杂物来源是结晶器卷渣[4]。山东钢铁股份有限公司王键等从精炼和连铸两个角度出发,采用液态低熔点夹杂物控制、矩形坯连铸机无氧化浇铸、稳态无氧化浇铸系统洁净度集成等控制技术以及弥散型气泡幕墙技术获得了较好的处理效果,使得夹杂物控制在50 μm以内[5]。由于单一工艺流程难以全面控制铸坯洁净度,鞍钢股份有限公司炼钢总厂三分厂(以下简称“三分厂”)结合实际生产工艺,提出了全流程系统控制铸坯洁净度的工艺路线,具体控制技术应用于生产后取得了较好的效果。

1 铸坯洁净度系统控制工艺原理与路线

1.1 工艺原理

钢水中的夹杂物主要分为内生夹杂和外来夹杂,其中内生夹杂主要来源于冶炼过程中脱氧剂和脱硫剂的添加,外来夹杂主要来源于冶炼过程中各个工艺环节的耐火材料。因此,控制钢材产品的夹杂应从两个方面着手,首先优化冶炼工艺,控制冶炼过程中钢水的氧化性,从而控制内生夹杂的产生;其次是提高耐火材料品质,在操作中增强对耐火材料的保护意识,从而控制外来夹杂的产生。内生夹杂在钢水中主要经历形核、长大和排除三个阶段,控制钢水中内生夹杂,即控制其长大过程。夹杂物的长大主要分为扩散长大、碰撞长大和扩散聚合。研究表明,扩散长大和扩散聚合过程较为缓慢,只有碰撞长大会引起夹杂物尺寸的显著变化[6-8]。因此,促进或抑制夹杂物的长大,可以促进夹杂物在一定尺寸范围内。

1.2 工艺路线

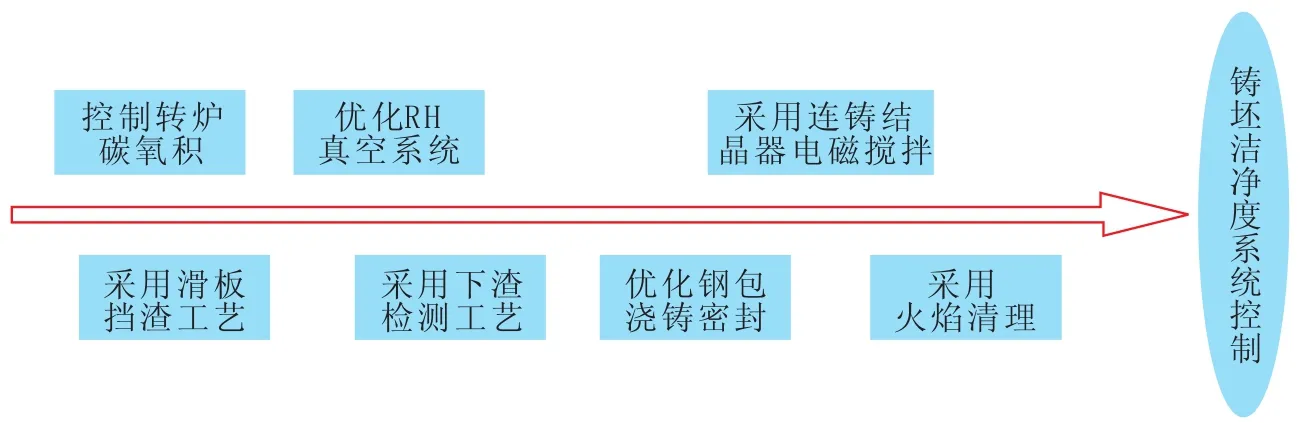

三分厂现有KR铁水预处理设备两座,180 t复吹转炉两座,RH真空炉两座,LF钢包炉一座,双工位ANS-OB精炼炉一座,板坯连铸机两台。基于夹杂物生长原理,三分厂提出了铸坯洁净度系统控制的思路,其工艺路线见图1。

图1 铸坯洁净度系统控制工艺路线Fig.1 System Control Process Route for Cleanliness of Casting Blanks

首先,控制转炉的碳氧积,控制钢水中游离氧的质量分数,降低钢水的氧化性;其次,通过优化RH真空系统减少精炼过程中OB升温幅度,抑制氧化物夹杂的生成;第三,通过滑板挡渣工艺、大罐下渣检测工艺以及钢包密封结构优化可以减少转炉和精炼产生的熔渣对连铸过程的影响;第四,采用结晶器电磁搅拌工艺促进结晶器内夹杂物的碰撞长大,使得结晶器内的夹杂物顺利排出并被保护渣吸收;最后,采用四面火焰清理机对铸坯表面进行清理,以保证稳定的铸坯质量。

2 系统控制技术实施及效果

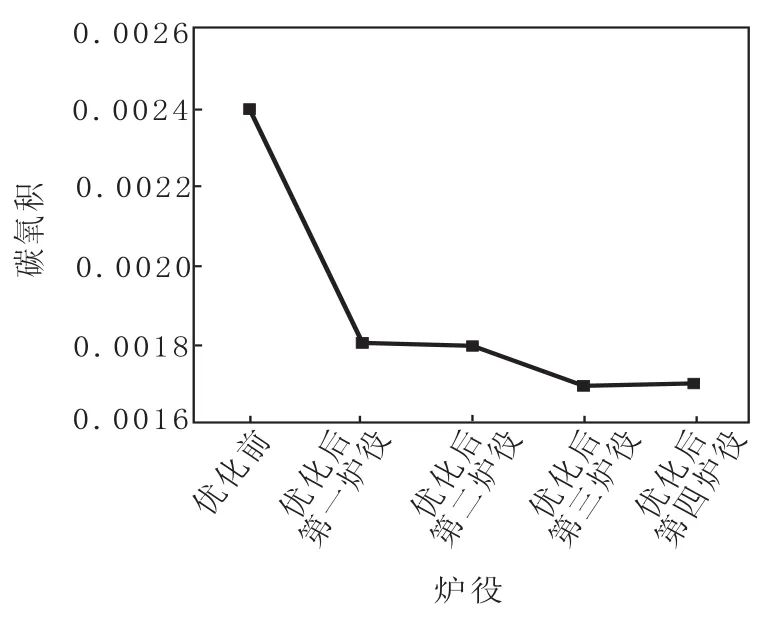

2.1 优化碳氧积的控制

碳氧积是衡量转炉技术经济水平的重要指标,通过控制转炉碳氧积能够控制转炉终点熔渣氧化性,从而降低氧化物夹杂对精炼和连铸过程的影响。铸坯洁净度系统控制前,转炉碳氧积约为0.002 4,转炉终点熔渣氧化性较高,导致了后工序氧化物夹杂的增加,故亟需控制转炉碳氧积以降低终渣氧化性。研究表明,碳氧积主要受底吹气体流量、底枪的数量与布置形式、转炉出钢温度等因素影响。

(1)优化底吹供气流量的控制

三分厂采用DN15管径的底吹阀门系统代替原有的DN20管径,通过流量计和调节阀的控制,可以将底吹流量精度控制在0.5~1.0 m3/min,最大流量可达6.5 m3/min,全量程调节时间约10 s。实现了底吹系统高压力、大幅变流量控制,降低底吹系统故障率,节约生产成本,增强了炉底厚度控制的稳定性。

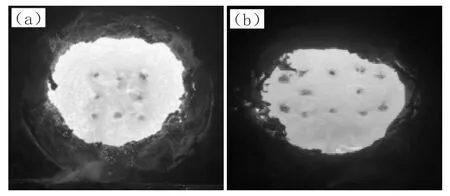

(2)优化底吹元件设计及布置

三分厂将底枪数量由8支提高至12支,布置由原来的圆周形设计调整为椭圆形,转炉底枪布置如图2所示。将装料侧与出钢侧的两支底枪向炉底内环缩进,减少废钢冲击与出钢过程侵蚀,提高底枪寿命,促进冶炼过程中碳氧充分反应。

图2 优化前后转炉底枪布置对比Fig.2 Comparison of Oxygen Lance Distribution at Bottom of Converter before and after Improvement

(3)优化转炉出钢温度的控制

通过转炉合金化及吹氩工艺调整、减少钢包周转个数提高钢包热效率,完善生产用列车时刻表缩短钢水传搁时间,优化钢水进站成分、提高温度合格率缩短精炼处理时间等措施,全钢种平均出钢温度由1 675.4℃降低至1 664.2℃,降低幅度11.2℃,为降低转炉碳氧积提供了有利保障。

图3 所示为优化前后转炉碳氧积控制效果对比。由图3可知,通过对底吹气体流量、底枪的数量与布置形式、转炉出钢温度等因素的优化控制,转炉碳氧积由优化前的0.002 4降低至0.001 7,从而保证了钢水的低氧化性,降低内生夹杂的生成概率。

图3 优化前后转炉碳氧积控制效果对比Fig.3 Comparison of Control Effects for Product of Carbon Content and Oxygen Content before and after Improvement

2.2 优化RH真空系统

RH精炼能够有效降低钢水中氧的质量分数,从而较少钢水中的内生夹杂[9-10]。三分厂两座RH精炼炉分别于1999年、2003年建造投产,运行至今,整体设备老化,生产效率低下,已经不能适应当前生产和质量要求。对RH优化主要从两个方面进行:(1)优化抽气系统,真空泵抽气能力提高至850 kg/h;(2)优化气体流量,环流管直径在原有基础上增加60 mm,气体流量由原来0~150 m3提升到0~250 m3。真空系统优化后,RH精炼脱碳时间由原来的20 min缩短至13~15 min,超低碳汽车钢精炼处理周期由原来的30~35 min缩短至25~30 min。脱碳用剩余氧量平均降低0.005%/罐,降低了铝脱氧夹杂的数量;气体流量的提升缩短了RH精炼处理周期,减少了耐材与钢水的接触时间,降低了外来夹杂的数量。RH真空系统优化后,提高了真空室、钢包的热周转频率,系统温度可控性更高,降低OB率30%以上,提高了钢水的洁净度。

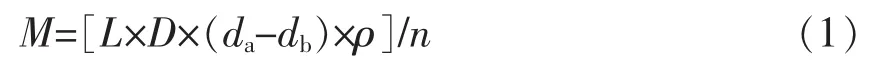

2.3 采用大罐下渣检测工艺

在连铸工艺流程中,从钢包带入到中间包以及结晶器中的炉渣是连铸结晶器外来夹杂的主要来源。传统工艺常因操作人员判断经验不足导致下渣,从而使外来夹杂进入中间包。为有效避免此类问题,采用大罐下渣检测技术监控每个浇次下渣量。测量每罐停浇前后中间包渣厚,计算得到平均每罐下渣量。平均下渣量的计算方法如下:

式中,M为平均下渣量,kg;L为中间包挡渣墙之间距离,取3.6 m;D为中间包宽度,取1.4 m;da为停浇后渣层厚度,m;db为停浇前渣层厚度,m;ρ为熔渣密度,kg/m3;n为每浇次罐数。

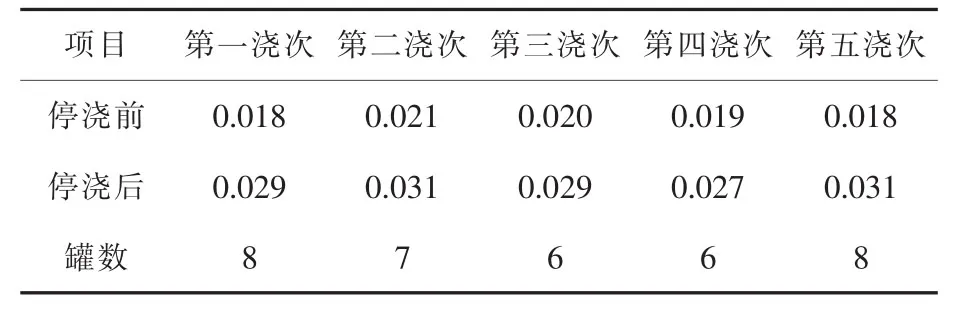

停浇前后熔渣厚度对比见表1。熔渣主要成分及密度见表2,计算可知熔渣密度为3.702 g/cm3,按密度最大原则,熔渣密度取4 g/cm3。计算过程中,所用参数以下渣量最大为原则取值,若计算结果小于45 kg,则认为此时中间包中的渣量控制在合理范围,即对结晶过程产生影响较小。共检测5个浇次,检测灵敏度设定为15%。

表1 各浇次停浇前后熔渣厚度对比Table 1 Comparison of Molten Slag Thickness before and after Each Casting m

表2 熔渣主要成分及密度Table 2 Main Compositions in Molten Slag and Its Density

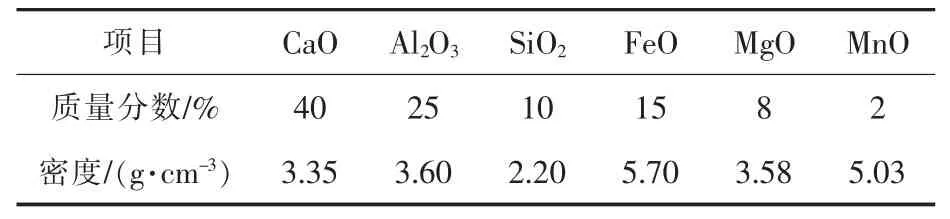

根据式(1)计算可以获得每个浇次每罐平均下渣量,优化后平均下渣量如图4所示。

图4 优化后平均下渣量Fig.4 Average Roughing Slag Amount after Improvement

由图4可知,采用大罐下渣检测工艺后,各浇次平均下渣量由74 kg降低至约29 kg,且每罐平均下渣量均小于45 kg,有效控制了中间包的全氧量。

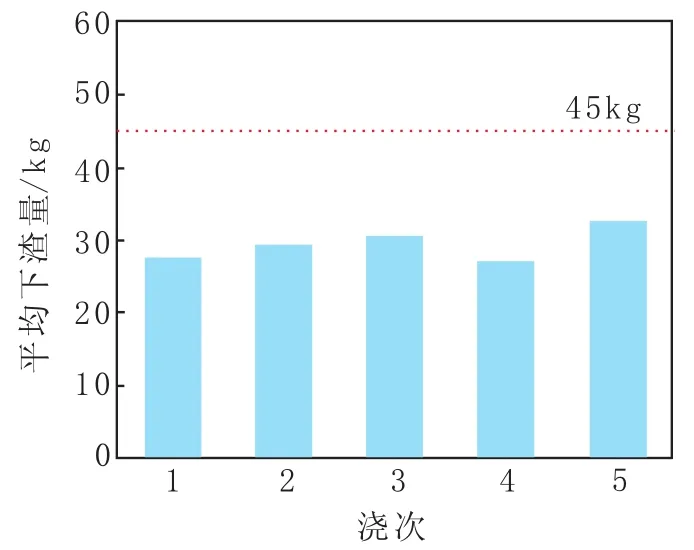

2.4 优化钢包浇铸密封结构

连铸浇铸过程中,钢包下水口与浇铸用长水口之间的密封是控制钢水中夹杂、保护浇铸的重要环节。结构优化前,密封效果不好,存在严重的吸气现象,不仅造成钢水的二次氧化,同时空气被抽进钢水流股内,其中的氧还会对耐材产生严重的氧化作用,造成耐材的脱落,从而产生外来大颗粒夹杂,这都严重影响钢水的洁净度。三分厂对原有的钢包下水口、浇铸用长水口以及二者之间的密封垫进行结构优化改进,优化后的密封结构如图5所示。首先,将钢包下水口下沿向内侧倒角倾斜角度加大,同时整体加厚密封垫并倒角以迎合新钢包下水口的倒角倾斜角度进行设计,增加其与密封垫的接触面积,提升密封效果;其次,将密封垫侧面高度适当降低,保证长水口腕部氩气通过气道排出后,能够对结合部位起到密封作用;第三,采用长水口全程浸入式浇铸,减少钢水的二次氧化,同时减少钢水注流对中间包液面的搅动,也就减少了卷渣的影响。

图5 优化后的密封结构Fig.5 Sealing Structure after Improvement

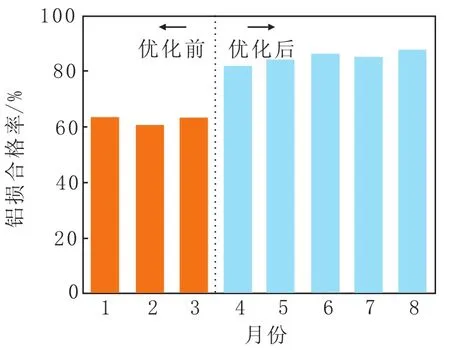

图6 所示为钢包浇铸密封优化前后铝损合格率对比,由图6可知,优化前铝损合格率为60%左右,优化后铝损合格率可达80%以上,其主要原因在于,优化后密封效果显著提升,抑制了浇铸过程中的吸气现象,有效防止了钢水的二次氧化,减少了因空气进入钢水导致的耐材严重氧化以及脱落,从而提高了钢水的洁净度。

图6 钢包浇铸密封优化前后铝损合格率对比Fig.6 Comparison of Qualified Rates of Aluminum Loss before and after Sealing Improvement for Ladle Casting

2.5 采用结晶器电磁搅拌工艺

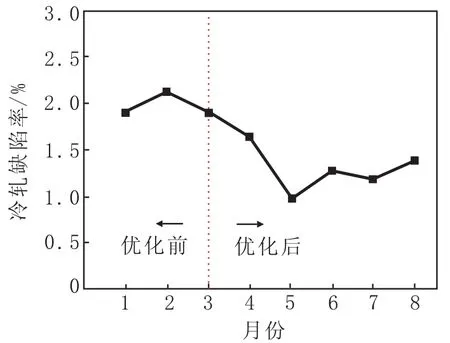

结晶器电磁搅拌可以促进钢中气泡和夹杂物上浮排出、均匀钢水成分和温度、提高铸坯等轴晶率,使铸坯表面的气泡、非金属夹杂物得到控制,改善铸坯洁净度[11-12]。由于投入结晶器EMS后结晶器内液位波动显著降低,降低结晶器卷渣量,使得冷轧缺陷率下降。图7为电磁搅拌应用前后冷轧缺陷率的变化。如图7所示,结晶器EMS显著影响铸坯的冷轧缺陷率,冷轧缺陷率降低约11%。

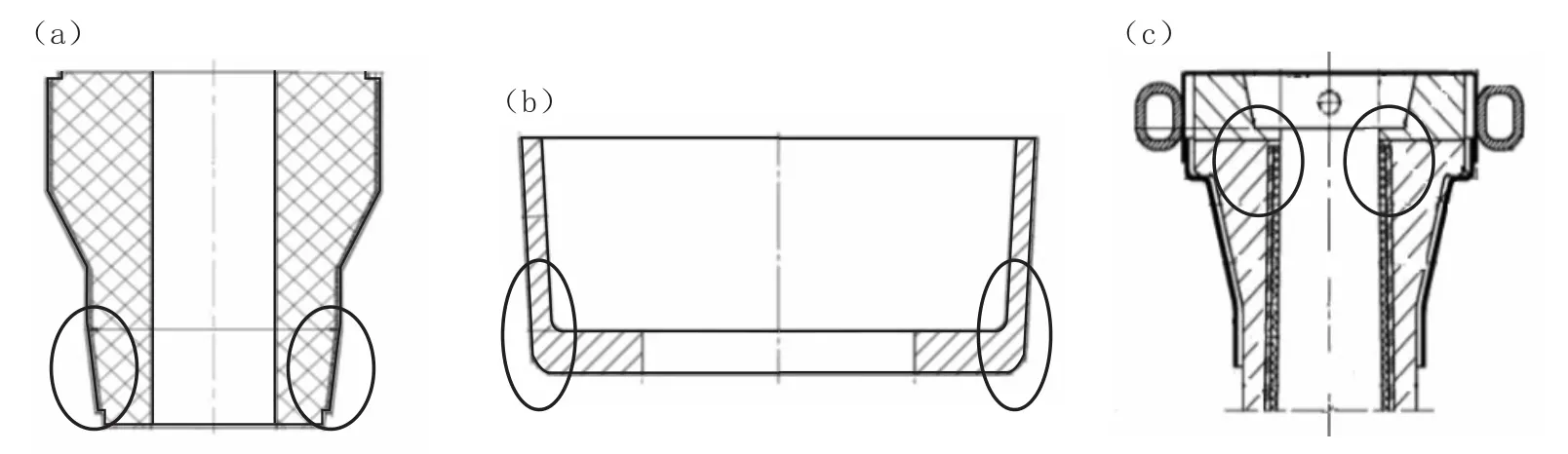

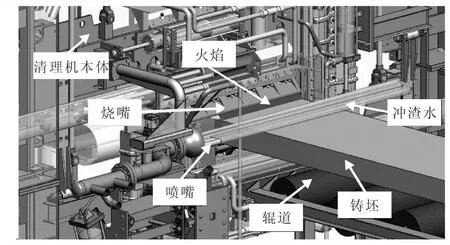

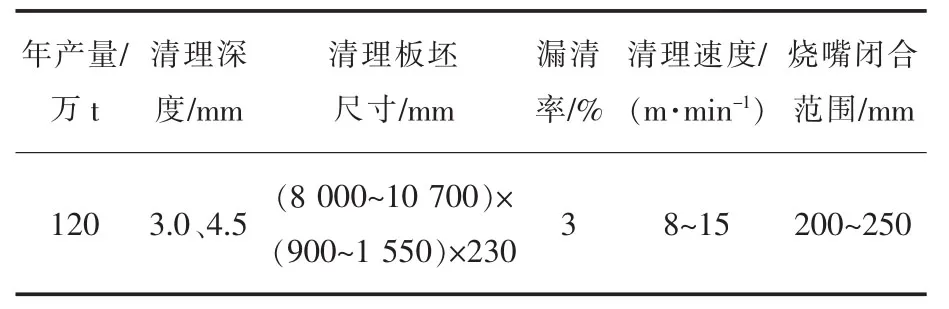

2.6 采用四面火焰清理

制造业的发展对板材提出了零缺陷的要求,而铸坯生产过程中,连铸坯不可避免会出现横纵裂纹、皮下针孔、夹杂、凹陷等各种表面缺陷,且传统人工清理工艺已难以保证铸坯表面清理深度和清理质量。火焰清理是保证钢坯质量稳定的重要工艺,四面火焰清理机具有清理速度快以及节约能源的优点。火焰清理机基本结构见图8。板坯通过辊道运输到火焰切割机清理位之后停止,然后通过清理机本体上的两条轨道将烧嘴移动到板坯四周,打开能源介质利用火焰对板坯四个面进行熔融清理。在火焰清理机烧嘴的后方安装有喷嘴,主要用来对清理过程中产生飞溅的熔渣进行快速冷却,防止熔渣在铸坯表面及辊道表面富集,再通过高压水将熔渣冲到旋流井中。火焰清理机主要参数见表3。采用火焰清理工艺可稳定控制铸坯的清理深度,对铸坯表面缺陷的改善起到至关重要的作用。经过跟踪评价,火焰清理机的清理铸坯比以往人工清理铸坯的冷轧缺陷率降低28%。

图8 火焰清理机基本结构Fig.8 Basic Structure of Flame Cleaning Machine

表3 火焰清理机主要参数Table 3 Main Parameters for Flame Cleaning Machine

2.7 冷轧缺陷率的控制

采用铸坯洁净度系统控制后,冷轧缺陷率的控制情况如图9所示,冷轧缺陷率由系统控制前平均1.96%降低至平均1.30%。因此,铸坯洁净度全流程系统控制工艺路线实施效果明显。

图9 优化前后冷轧缺陷率对比Fig.9 Comparison of Defect Rates in Cold Rolling before and after Improvement

3 结论

通过采取转炉碳氧积控制、滑板挡渣工艺、RH真空系统、大罐下渣检测、钢包浇铸密封、结晶器电磁搅拌以及火焰清理等工艺控制技术后,得出以下结论:

(1)降低了转炉碳氧积以及RH真空系统优化能控制冶炼过程中的内生夹杂;

(2)采用滑板挡渣工艺、大罐下渣检测工艺以及钢包浇铸密封优化措施控制外来夹杂,能够有效降低前道工序带入的渣量,从而减轻了后道工序对夹杂物处理的压力;

(3)采用结晶器电磁搅拌工艺对铸坯的冷轧缺陷率影响显著,冷轧缺陷率降低约11%;

(4)火焰清理机能够有效控制铸坯的清理深度与清理质量,相比于人工清理铸坯,火焰清理后铸坯的冷轧缺陷率降低28%;

(5)铸坯洁净度全流程系统控制的工艺路线实施能够有效控制铸坯缺陷率,冷轧缺陷率由1.96%降至1.30%。