酸洗机组碎边剪刀头调整与剪刃间隙校准分析

2022-06-10韩铁拴

韩铁拴

(宝钢湛江钢铁有限公司冷轧厂设备管理室,广东 湛江 524000)

0 引言

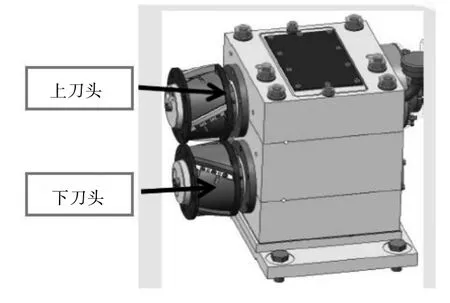

某钢厂酸轧机组,酸洗工艺段剪边碎边设备采用德国DUMA公司的DOUBLE SIDE TRIMMER 400型产品(图1)。该设备剪切质量稳定,故障率低,在全国各大钢厂均有应用。在投产之初,机组采购了2套共8件碎边剪刀头,上机后就发现剪刃间隙值不受控,造成崩刀或剪切废料连刀严重,废料输送皮带堵边,影响机组正常生产。为保证机组稳定顺行,本文研究了碎边剪刀头的安装、调整原理及剪刃磨损后对实际间隙值的影响。

图1 碎边剪上下刀头有严格的位置关系

1 刀头位置调整

1.1 调整原理

为了适应剪切不同板厚带钢的不同间隙要求,碎边剪的上刀轴设计为可轴向移动的结构,见图2,通过电机带动的偏心轴,使刀轴轴向移动,配合刀头(图3)上65°周向布置的6个剪刃,实现剪刃间隙可调。间隙值可通过与偏心轴同轴的码盘读出,见图4,图5。通过使用塞尺塞刀刃间隙的方法,可以检测实际间隙值,调整刀头的过程也就是使实际间隙值与码盘读数值相一致的过程。

图2 刀轴偏心横移机构

图3 刀头

图4 碎边剪齿箱及码盘

图5 码盘

1.2 调整过程

由于下刀轴不可轴向移动,下文中所述刀头位置的调整仅指上刀头。具体调整的内容可分为以下几个步骤:

1.2.1 准备工作

为了准确测定剪刃的间隙,需准备全新或修磨过的上、下两个刀头,并准备好电焊机、标准塞尺和一些常规的工具。将下刀头准确安装在下刀轴上并紧固。

1.2.2 上刀轴基准位置确定

由于上刀轴可轴向移动,首先需确定一个基准位置,用于调整检查刀头。在设备制造之初,厂家就确定了刀轴的机械零间隙位置,如图5所示,码盘数值为零的位置即为机械零间隙位置,也就是在该位置时,上下刀头剪刃的间隙值应为零。为便于校准,测量间隙值,我们需要将码盘值点动调整到0.1 mm,当我们实际测得的刀刃间隙为0.1 mm左右时,即可认为调整完成。

1.2.3 刀头端部定位环拆除

刀头端部有一局部带凹形槽的定位环,通过定位销和沉头螺栓与刀头体连接在一起。该定位环上的凹形槽与刀轴根部上定位环的凸块精密配合,用于周向定位。所以调整的第一步需将该定位环拆除,使刀头体和定位环可相对转动(图6、图7)。

图6 刀头端部定位环

图7 刀头与刀轴周向定位结构

1.2.4 刀头位置确定

2012年3月,教育部印发了《教育信息化十年发展规划(2011-2020年)》,为我国教育信息化改革指明了方向和提供了政策支持,也为教师在传统教学模式的基础上创新教育理念和教学模式创造了有利条件。[1]

将定位环凹槽和刀轴根部定位环上凸块清理干净、并使之紧密贴紧配合。根据塞尺测量的剪刃间隙值[1],周向转动、调整刀头,当间隙值为0.1 mm时,复测其他位置剪刃的间隙情况(一个刀头共6个剪刃),根据外方提供的标准,当所有的间隙值都在0.08 mm~0.12 mm范围内时,即可认为调整到位,并在程序中将剪刃间隙值设定为0.1 mm。调整到位之后,使用电焊机在刀头体和定位环结合面外缘处点焊接两点,用于保证定位环和刀头体调整后的位置不因拆卸刀头而发生改变,然后将上刀头拆下(图8)。

图8 上下刀头剪切时间隙情况

1.2.5 刀头端部定位环固定

将调整好位置的刀头送机加车间,重新配打定位销孔和螺栓孔,并固定,打磨掉焊点。

1.2.6标记配对信息

经过校准后的上刀头和下刀头只能成对使用不能与其他刀头混用,为了方便使用和查找,还需在刀头侧面标记配对信息。

通过以上几个步骤,即实现了刀头位置的校准与调整。

2 剪刃磨损后校零对间隙实际值的影响分析

碎边剪在使用了一段时间之后,剪刃磨损,间隙值变大,剪切效果不佳,产生连刀。需对剪刃进行校零处理。校零的目的在于将当前剪刃的实际间隙值输入程序,校准程序当前不准确的间隙值(由于剪刃磨损)。

2.1 校零的原理

校零的原理是通过人工实测剪刃间隙值,并将该值输入到设备程序中,消减剪刃磨损带来的实际间隙值变化,最终实现改善剪边质量。

2.2 校零后间隙实际值和设定值的偏差分析

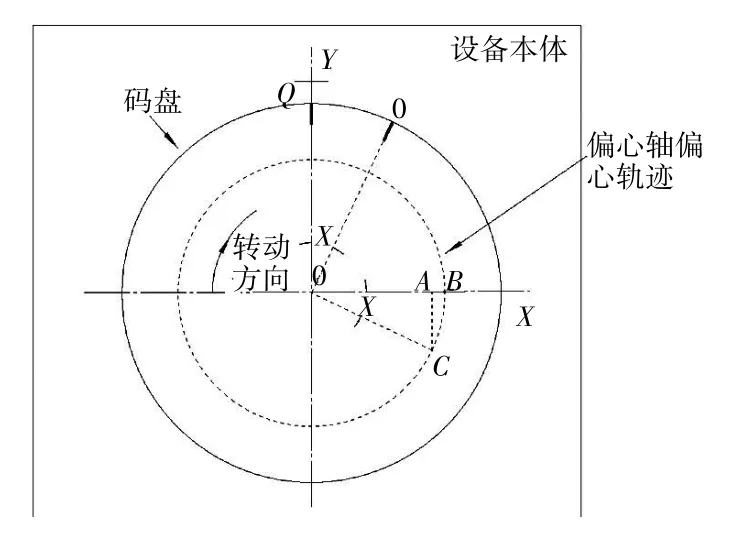

上刀轴的偏心调整机构可简化如图9所示结构,进而建立图10所示的刀刃间隙调整机构示意图。图中偏心轴偏心轨迹形成的圆,半径为OB,设其值为e。

图9 上刀轴的偏心调整机构简图

图10 刀刃间隙调整原理示图

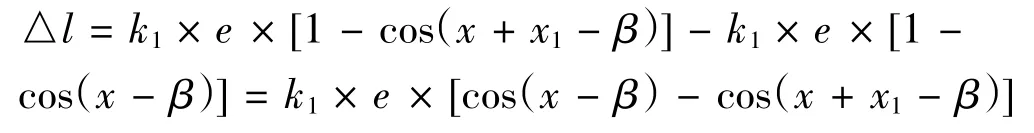

假设偏心点在B点时,码盘对应的间隙值为0,当偏心点转动到C点时,转动角度为x,码盘对应的间隙值为a,由几何知识可知,刀轴的轴向移动量A B与剪刃间隙变化量α呈正比关系[3],设比例系数为k1,则有:

在剪刃磨损后,设定间隙值为a,实际间隙值为a+b(b×0),通过校零,设定值与实际值一致,但此时码盘上的读数小于实际间隙值。当间隙值调整时,系统会按当前值和目标值驱动偏心轴旋转一定的角度β,由于码盘上的读数小于设定值,则设定间隙和实际间隙会存在偏差△l:

式中,x1为校零后,码盘实际读数位与程序设定值位的角度偏差。

可见,校零并不能完全弥补剪刃磨损带来间隙变化。磨损初期,x1值较小,校零后间隙变化量不大;随着磨损加剧,间隙偏差也会越来越大,即使通过校零也不能消除补剪刃磨损造成的连刀情况,需要及时换刀处理。

3 验证分析

为了验证以上的分析,跟踪检测了现场一对碎边刀头上机时和使用10天后的剪刃间隙值,具体结果见表1。

表1 剪刃间隙变化跟踪表

根据测量结果可以看出,剪刃磨损后可以通过校零来补偿部分的间隙变化量,维持机组生产,但不能完全补偿,在剪刃磨损后期必须通过更换新刀,才能保证碎边质量。

4 结语

本文通过对某钢厂酸轧机组碎边剪刀头的安装调整,详述了剪刃间隙的调整原理以及剪刃磨损校零后对间隙值影响的定量分析,通过跟踪测量现场实际的一对碎边剪刀头上机时和使用一段时间后的间隙值验证了以上的偏差分析,可为同类设备的维护提供参考。