不锈钢冷连轧机入口横切剪设计与计算

2015-11-09郭爱华

郭爱华

(中冶南方工程技术有限公司,武汉 430223)

0 引言

横切剪作为轧钢车间的一个重要设备,主要用来横向剪切带钢的头部、尾部或者把其剪切到所需的定尺长度。其类别主要有板坯横切剪、型钢横切剪、切头切尾横切剪、滚筒式横切剪等等,这类横切剪是对静止的材料进行剪切。对运动着的带钢进行定尺长度剪切的横切剪,叫飞剪。对于飞剪此文暂不进行分析。

1 横切剪的类型及传动装置

1.1 剪刃布置形式

轧钢车间横切剪剪刃的布置形式有多种,可以按照其工作原理、剪刃配置形式来进行分类如下:

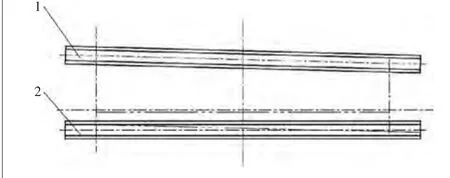

1)斜剪刃横切剪。斜剪刃横切剪指的是其两个剪刃之一相对于另一个成一定角度来布置,可以是上下剪刃中的任何一片倾斜,另一片平行,剪切钢板时两剪刃不是同时剪切钢板整个断面而只是它的一部分。剪刃布置如图1所示。斜剪刃横切剪按其剪切方式分为上切式、下切式、浮动式3种。上切式斜剪刃横切剪切带钢时,其下剪刃固定不动,上剪刃向下运动进行剪切。下切式是其上剪刃固定不动,下剪刃向上运动进行剪切。浮动式斜剪刃横切剪的两个剪刃都运动,剪切过程是通过下剪刃上升来实现,剪切过程的特点是:剪切开始时,上剪刃先下降,几乎达到与钢板接触后停止,其后下剪刃上升进行剪切;切断钢板后,下剪刃首先下降回到原来的位置,接着上剪刃上升恢复到原位,一次剪切过程完成。

图1 斜剪刃横切剪

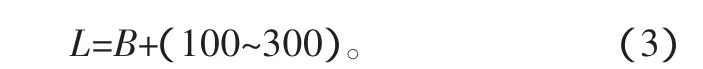

2)平行剪刃横切剪。平行剪刃横切剪指的是其两个剪刃是平行布置的。剪切钢板时两剪刃同时剪切钢板整个断面。剪刃布置如图2所示。

图2 平行剪刃横切剪

1.2 剪刃结构参数

1)剪刃行程。剪刃的行程与被剪钢板的最大厚度、带钢能顺利通过轧制线所需的开口度、剪刃的倾斜角度等都有关系。

a.平行剪刃的剪刃行程

式中:H为剪刃行程,mm;h为被剪钢板的最大厚度,mm;c为下剪刃与带钢通过线之间的距离,一般取c=5~20 mm;e为上剪刃与带钢通过线之间的距离,一般取c=50~75 mm;△为上下剪刃的重叠量,一般取△=10~15 mm。

b.斜剪刃的剪刃行程

式中:H为剪刃行程,mm;h为被剪钢板的最大厚度,mm;c为下剪刃与带钢通过线之间的距离,一般取c=5~20 mm;e为上剪刃与带钢通过线之间的距离,一般取c=50~75 mm;l为剪刃长度,mm;α为剪刃的倾斜角;△为上下剪刃的重叠量,一般取△=10~15 mm。

2)剪刃长度L。剪刃的长度主要是根据被剪钢板的最大宽度来确定:

式中:L为剪刃长度,mm;B为被剪带钢的最大宽度,mm。

1.3 传动装置

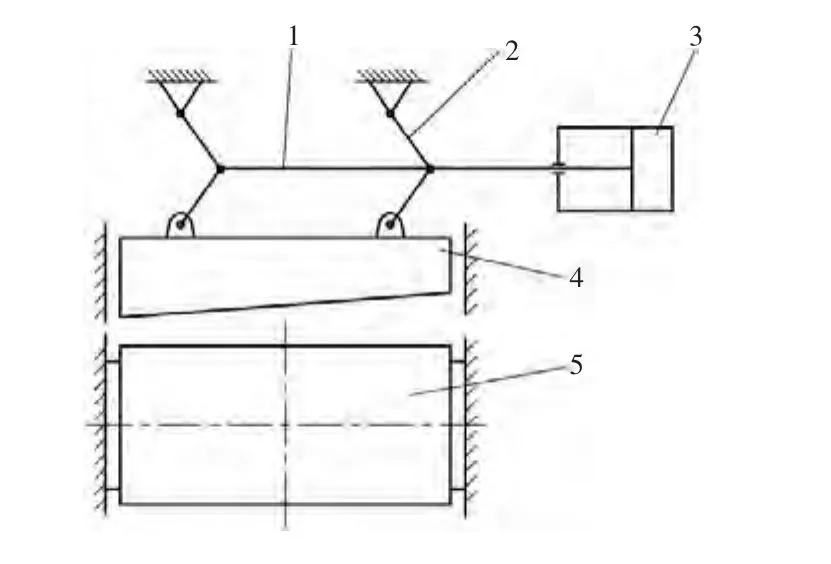

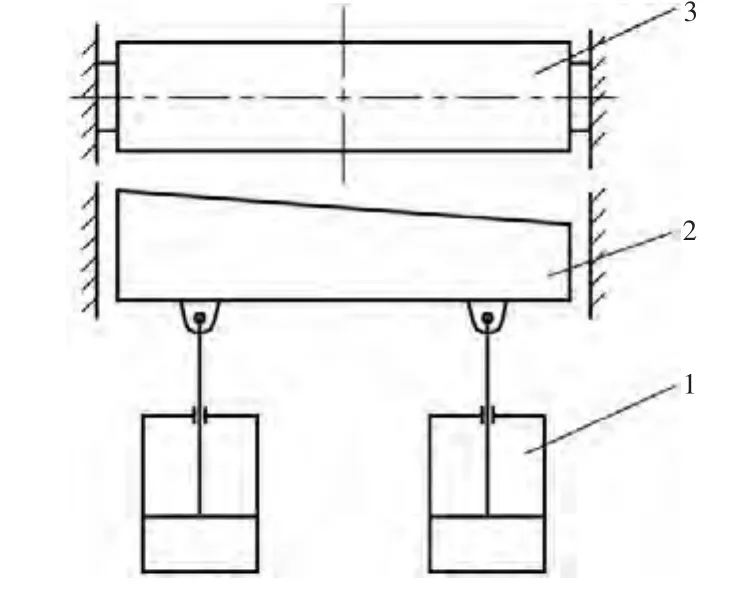

经过多年的发展横切剪的传动方式、结构形式也发生了很大的变化。结构形式由曲柄连杆式、连杆式、杠杆式、浮动偏心轴式演化为简单的连杆式、直推式。传动方式随着液压传动技术的不断发展和完善,由电机间接驱动剪刃演化成了液压缸直接驱动安装在刀座上的剪刃。在冷轧车间的轧机、平整机、处理线等机组上常采用如图3、图4所示的传动形式。图3所示是上切式,采用液压缸驱动连杆机构,连杆与装有剪刃的刀架相连,实现剪切过程。图4所示是下切式,位于下方的液压缸直接驱动活动剪刃刀座,完成剪切过程。

图3

图4

2 剪切力的计算及应用

2.1 剪切力计算公式

由于斜剪刃横切剪剪刃的倾斜角与所需的剪切力、被剪钢板端面的质量、精度都有关系,倾斜角越大剪切能力越大,因此在轧钢领域常采用斜剪刃[1]。

剪切力的计算公式主要有3个:

1)采利柯夫-诺沙利公式[1]:

式中:K1为考虑剪刃变钝的系数,一般取K1≈1.2;K2=τmax/σb,对于钢可取 K2≈0.7;τmax为最大剪切应力;σb为被剪切钢板的强度极限;K3为考虑剪刃倾斜角影响的系数;n=a/τmax,对于钢可取 n≈0.78;a 为单位剪切功 a=ε0τp;τp为被切钢板的平均剪切应力;ε0为相对切入深度;α为剪刃的倾斜角;h为被剪钢板的厚度,mm。

2)诺沙利公式[1]:

式中:P1为纯剪切力,P1=h2a/tanα;a 为单位剪切功,a=K4σbK5δ5,冷剪时取 K4=0.6,K5=1.0;S 为与切头长短有关的系数;y为剪刃侧向间隙与被切板带材厚度h的比值,当h<5 mm时,可取y=0.07;x为剪切面到压板中心之间的距离,冷剪时可取 x≈10;δ5≈0.8ε0。

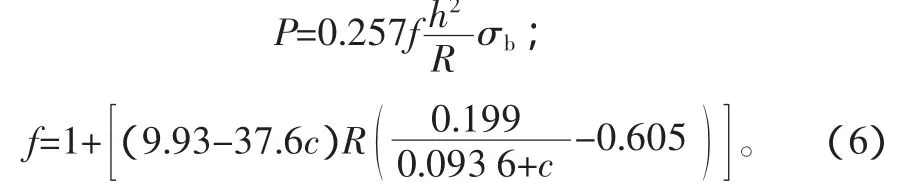

3)富姆公式[2]:

式中:c为两剪刃侧向间隙,mm;R为剪刃斜度,R=tanα,α为剪刃倾斜角;σb为被剪切钢板强度极限;h为被剪切钢板厚度,mm。

3.2 计算事例

由我公司承接的某钢厂六机架不锈钢冷连轧生产线在机组头部配有一台双层剪,在轧机入口配有一台事故剪。入口的双层剪采用了两台单剪上下叠加形成两个通道的方式,与轧机入口的事故剪设计。该机组原料主要来自于前工序酸洗过的不锈钢白卷或冷轧退火后的不锈钢卷。机组原料的主要参数为:厚度hmax=3.0 mm;宽度wmax=730 mm;屈服强度 σs=600 MPa;抗拉强度 σb=800 MPa;最大剪切应力τmax=470 MPa;弹性模量E=206 GPa。

以下确定剪刃的结构参数:△为上下剪刃的重叠量,取△=13 mm;H0为剪刃的开口度,由于经上道工序过来的带头有板形不良、粘结、以及运输过程中产生边折等缺陷,所以需要有较大的开口度,取H0=120 mm;α为剪刃的倾斜角,剪刃倾斜角不仅影响剪切力,也直接影响剪切质量和精度。剪刃的倾斜角大小与剪切钢板也有关系,如表1[2]所示,剪切较厚钢板时,选用较大的倾斜角。此处带钢厚度为2.0~3.0 mm,属于比较厚的钢板,将剪刃的倾斜角取为3°;l为剪刃长度,根据带钢的最大宽度,取l=950 mm;H 为剪刃行程,H=H0+△+h+l·tanα=3+13+120+950·tan3°=185.8 mm,适当加大剪刃的开口度,选定剪刃得行程为190 mm;K1为考虑剪刃变钝的系数,取K1=1.2;K3为考虑剪刃倾斜角α影响的系数,取K3=2.1;ε0为相对切入深度,取ε0=0.4;y为剪刃侧向间隙与被切板材厚度的比值,取y=0.07;x为剪切面到压板中心之间的距离与被切板材厚度的比值,取x=10。

采用以上3个公式分别计算所需要的剪切力如表1所示。

表1 剪切力计算对比

由于影响剪切力的因素很多,各个系数值选择不同得到的计算结果也有一定的差别。从表1的计算结果可以看出,采利柯夫-诺沙利公式计算的结果偏小,而诺沙利公式又过于偏大,浪费资源,与以往实际应用过的横切剪的剪切力进行比较,发现采用富姆公式的计算结果更接近工程实际。

根据计算出的剪切力计算驱动液压缸的大小。

采用图3所示的上切式方式计算液压缸直径。忽略刀架、剪刃等零部件的重量,当剪刃开始剪切带钢时所需的剪切力是最大的,其受力图如图5所示。此时α=3°,β=2.75°,γ=72.21°,因此F=2Pcosαcotγ/cosβ=2×503 5×0.998 6÷(0.998 8×3.116)=3 231。

图5

用求得的液压缸需提供的推力计算液压缸的直径

式中:F为单个液压缸所需提供的推力;P为液压系统压力,P=8.5 MPa;η为效率,考虑活塞与液压缸缸体之间密封元件摩擦损失,一般 η=0.85~0.90,取 η=0.85。

由F=32 310 N代入式(7),得d≈7.6 m=76 mm。

初选液压缸缸径为125 mm,活塞杆径90 mm,为了不使横切剪走空行程,校核油缸缩回时能提供的推力F=(1252-902)×8.5×0.85=42 700 N>32 310 N,考虑剪刃变钝以及带头带尾带钢厚度超差等影响因素,液压缸型号往上跳一级,根据手册[3]选定液压缸缸径为140 mm,活塞杆直径为100 mm,型号为CD250E140/100。

4 结语

本文对横切剪的类型、驱动方式等进行了分析讨论,并联系工程实际,对冷连轧不锈钢生产机组上的横切剪进行了结构选型和剪切力的计算,该机组投产大半年来该设备运行良好,证明该设计计算是可行的。

[1] 冶金工业部武汉钢铁设计研究院.板带车间机械设备设计[M].北京:冶金工业出版社,1984.

[2] 周国盈.带钢精整设备[M].北京:机械工业出版社出版,1979:166.

[3] 成大先.机械设计手册[M].北京:化学工业出版社,2008.