钢质环氧套筒对环焊缝缺陷修复补强效果研究*

2022-06-10余东亮吴东容方迎潮

余东亮 杨 川 吴东容 蒋 毅 方迎潮

(国家管网集团西南管道有限责任公司)

0 引 言

大口径、高输送压力、高钢级的管线钢可为长距离、大输量的石油天然气管道工程节约大量钢材,产生巨大的社会效益和经济效益,是目前管道的发展应用趋势[1]。长距离天然气输送管道沿线通常每隔12 m就有一个环焊缝,环焊缝的存在破坏了管道完整性[2]。西气东输二线、漠大线和陕京三线等为代表的高钢级(X70、X80)、大口径(ø1 016 mm、ø1 219 mm)管道在建设运营初期发生了30余起环焊缝开裂和泄漏事故,其中70%以上由环焊缝缺陷引起[3]。在管道失效案例中,大部分是环焊缝缺陷导致的,而且越复杂的对接结构其失效概率越大[4]。由此可见,环焊缝是管道的薄弱环节,管道一旦从环焊缝处发生断裂,将会影响到整个管道的服役性能。

国内外针对环焊缝缺陷修复技术的标准规定较为严苛,仅推荐换管、B型套筒和螺栓紧固夹具3种修复技术[5]。其中,换管修复技术费用昂贵且影响管道的正常输送[6];B型套筒修复技术通过焊接将全封闭钢质套筒安装在缺陷外部,质量控制难度大[7];螺栓紧固夹具常用于输油管道抢修作业,安装配套机具复杂[8]。可见,发展非焊接修复技术修复高钢级管道环焊缝缺陷成为解决的问题关键。2010年至今,西南管道、西部管道和西气东输管道已安装钢质环氧套筒2 000余套,用于修复经检测评价后确定无需修复但存在缺陷的环焊缝[9-10]。钢质环氧套筒修复技术采用钢制的两个半圆柱壳来覆盖管体的缺陷,套筒与管道保持一定的环形间隙,环形间隙的两端用胶泥密封,然后在封闭空间内填充环氧填料[11]。这种技术无需焊接,可带压修复。

目前,国内对钢质环氧套筒修复补强环焊缝缺陷的研究处于起步阶段。环氧套筒补强后,管道缺陷处的应力显著降低,因此环氧套筒修复管道的效果良好[12]。胡秀[13]对含有预制环焊缝缺陷的X80管道在钢质环氧套筒补强和未补强两种情况分别进行了水压爆破试验,发现补强管道爆破压力比未补强管道都有一定程度的提高。赵秀芳等[14]通过静水压测试和循环压力测试分析验证了环氧套筒的修复效果,波动压力作用下钢质环氧套筒对未熔合缺陷环向应力具有一定的抑制作用。实际埋地管道在安装和运行期间将产生环向应力、轴向应力以及弯曲应力等,使管道处于多种载荷共同作用产生的复杂应力状态中[15-18]。在这些组合载荷作用下,现有文献对含环焊缝缺陷X80管道的修复补强机理和极限承载力的研究还十分匮乏。鉴于此,本文采用有限元方法研究了钢质环氧套筒对X80管道环焊缝缺陷的修复补强效果。研究成果可为钢质环氧套筒对内压、弯矩单独作用和组合作用下含环焊缝缺陷X80管道的修复补强提供参考。

1 有限元模型

1.1 模型概况

采用ANSYS有限元软件分别建立了含环焊缝缺陷管道以及钢质环氧套筒补强管道两种分析模型。管道总长12 000 mm,管径1 016 mm,壁厚15.3 mm,材料为X80钢,屈服强度638 MPa,抗拉强度739 MPa,弹性模量206 GPa,泊松比0.3;钢质环氧套筒长度1 550 mm,厚度22 mm,灌注料厚度10 mm,套筒材料为Q345B钢,屈服强度345 MPa,弹性模量206 GPa,泊松比0.3。环焊缝位于管道正中间,环焊缝缺陷位于管道正下方,类型为根部内凹缺陷,其深度为7.5 mm,环向长度为1 276 mm。

1.2 模型的约束与加载

在模型中,支座部位约束竖直方向位移;内压采用均布载荷方式施加,内压作用方向与管道内壁面保持垂直;通过四点弯曲的方法在管道中间段产生纯弯段,弯矩加载如图1所示。X80管道钢采用多线性随动强化模型,Q345B钢采用双线型模型,有限元模型采用20节点六面体等参单元,即solid186实体单元。为了便于网格划分和加密,建立了管道焊缝缺陷三维实体模型,将缺陷部分单独分割并进行加密处理,以便生成高质量网格[19]。管道网格划分结果如图2所示。采用建立的分析模型分别研究了内压、弯矩单独和组合作用下大口径X80管道的受力性能。

图1 弯矩加载示意图Fig.1 Schematic diagram of bending moment loading

图2 管道网格划分Fig.2 Mesh division of pipeline

1.3 试验验证与分析

试验管道基本参数如下:总长13 200 mm,管径1 016 mm,壁厚15.3 mm,两端焊接了椭球形管帽,管道材料为X80钢;钢质环氧套筒长度1 550 mm,厚度22 mm,灌注料厚度10 mm,套筒材料为Q345B钢;环焊缝位于管道正中间,沿焊缝截面靠管道内壁设置深度7.5 mm、长度940 mm的V形根部内凹缺陷,缺陷位于管道正下方。所有材料物理力学参数与有限元模型相同。施加于管道的载荷为内压和弯矩,内压通过液压数控系统在管道中施加水压来实现,弯矩通过千斤顶施加集中力来实现,原理如图1所示。缺陷分布、试验示意图和截面测点布置如图3所示。选取2-2截面(距焊缝400 mm)作为对比截面,提取2-2截面的4个测点的轴向应力与有限元计算数据做对比。

图3 试验和2-2截面测点示意图Fig.3 Schematic diagram of test and test points on the section 2-2

根据试验工况,利用有限元计算补强管道在10 MPa内压、4 800 kN·m弯矩单独和二者组合作用下轴向应力的分布情况,并将计算结果与试验数据做对比,如表1所示。

表1 轴向应力的试验数据与有限元模拟数据对比Table 1 Comparison between test data and simulation data of axial stress

根据对比试验结果与有限元模拟结果,大多数测点的误差在20%左右,该误差在工程允许范围内,因此有限元模拟的准确性可以接受。

2 有限元结果分析

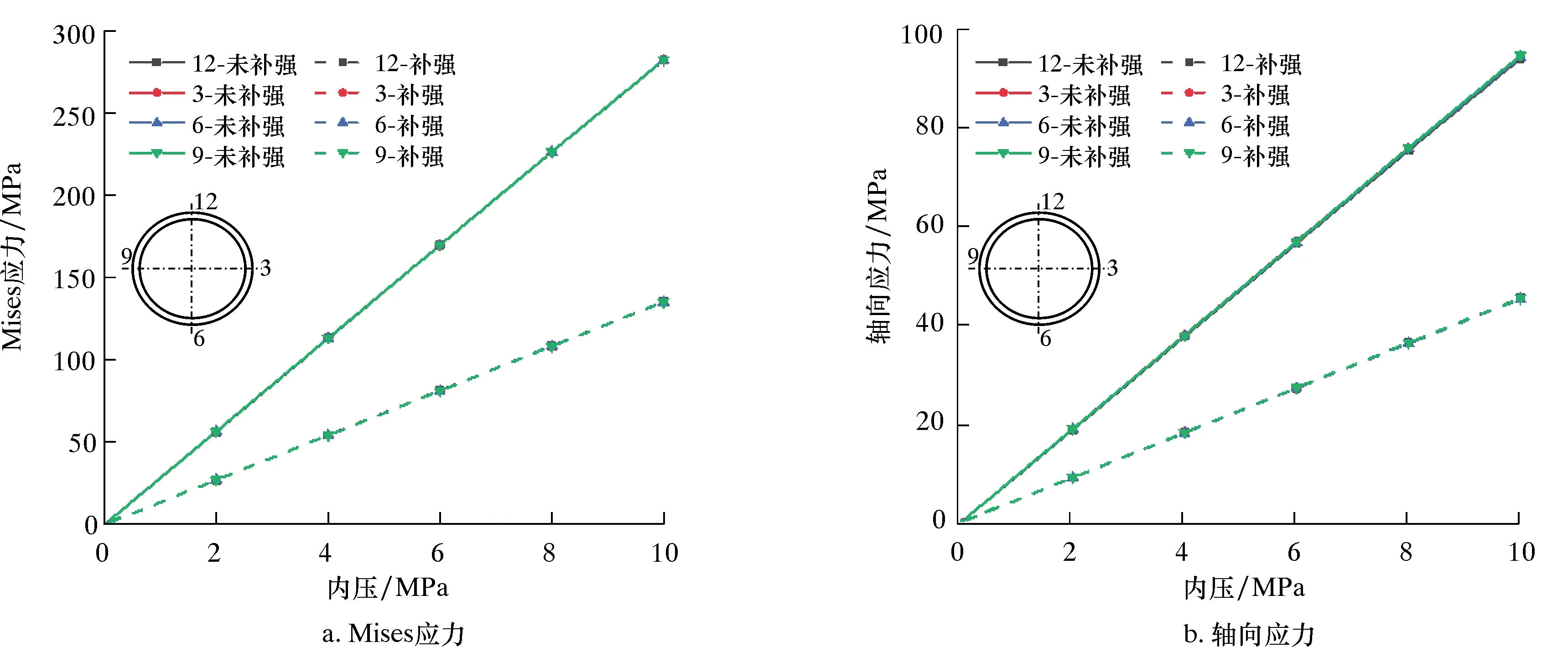

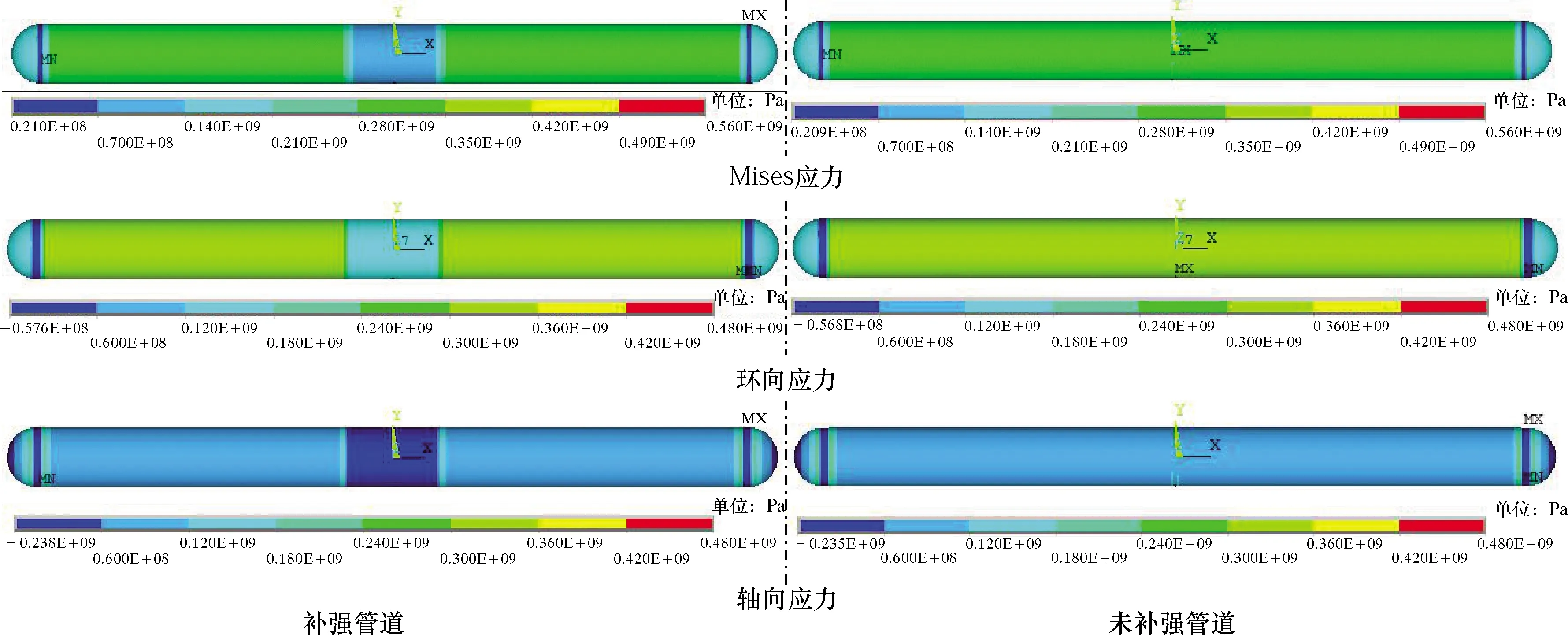

2.1 内压单独作用

内压单独作用管道2-2截面应力与内压的关系如图4所示。由图4可以看出,未补强管道和补强管道的Mises应力和轴向应力随着内压的增加均呈线性增加,10 MPa内压作用时补强管道的Mises应力和轴向应力仅为未补强管道的47.9%,同样内压条件下,补强管道的Mises应力和轴向应力明显低于未补强管道。10 MPa内压单独作用管道整体应力分布如图5所示。由图5可以看出:未补强管道的Mises应力在280~350 MPa之间,补强管道的Mises应力在70~350 MPa之间;未补强管道的环向应力在300~360 MPa之间,补强管道的环向应力在120~180 MPa之间;未补强管道的轴向应力在60~120 MPa之间,补强管道的轴向应力在40~60 MPa之间;补强管道补强区域应力明显低于未补强区域和未补强管道对应区域。因此内压单独作用钢质环氧套筒对环焊缝缺陷X80管道具有明显的补强作用。

图4 内压单独作用管道2-2截面应力与内压的关系Fig.4 Relationship between stress and internal pressure on the section 2-2 under the action of internal pressure alone

图5 10 MPa内压单独作用管道应力云图Fig.5 Cloud chart of pipeline stress under the action of 10 MPa internal pressure alone

2.2 弯矩单独作用

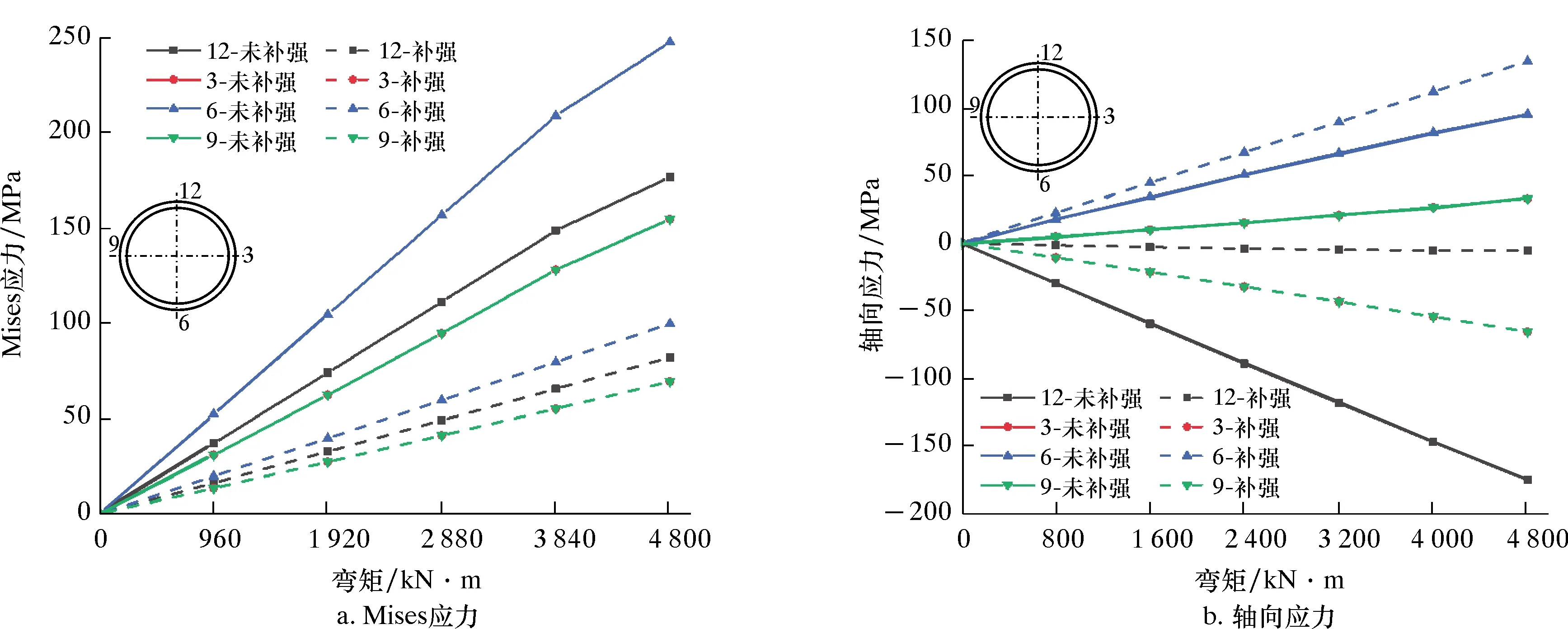

图6 弯矩单独作用管道2-2截面应力与弯矩的关系Fig.6 Relationship between stress and bending moment on the section 2-2 under the action of bending moment alone

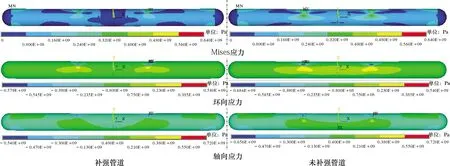

弯矩单独作用管道2-2截面应力与弯矩的关系如图6所示。由图6可以看出:未补强管道和补强管道的Mises应力基本随着弯矩的增加呈线性增加;补强管道的Mises应力明显低于未补强管道,在弯矩为4 800 kN·m时补强管道6点钟位置的Mises应力仅为未补强管道的40%;未补强管道和补强管道的轴向应力绝对值随着弯矩的增加呈线性增加;因为环氧套筒的限制,受压区12点钟位置的轴向应力大幅度降低,4 800 kN·m弯矩作用该点的压应力由173.98 MPa降低至5.46 MPa;3点钟和9点钟位置的轴向应力由拉应力变为压应力,4 800 kN·m弯矩作用该点的应力由32.63 MPa变为-64.93 MPa;受拉区6点钟位置的轴向应力有所增加,4 800 kN·m弯矩作用该点的拉应力由94.88 MPa增加至133.78 MPa;弯矩单独作用环氧套筒对同一截面不同位置轴向应力的影响不同。4 800 kN·m弯矩单独作用管道整体应力分布如图7所示。

由图7可以看出:未补强管道的Mises应力在13.8~640.0 MPa之间,补强管道的Mises应力在10.7~640.0 MPa之间,补强管道补强区域Mises应力明显低于未补强区域和未补强管道对应区域;未补强管道的环向应力在-684~515 MPa之间,补强管道环向应力在-540~459 MPa之间,补强管道补强区域3点钟和9点钟附近的环向应力明显低于未补强管道对应区域;未补强管道的轴向应力在-656~704 MPa之间,补强管道的轴向应力在-540~659 MPa之间;补强管道补强区域6点钟附近的轴向应力明显低于未补强管道对应区域。因此弯矩单独作用钢质环氧套筒对环焊缝缺陷X80管道截面不同位置具有不同的补强作用。

图7 弯矩单独作用管道应力云图Fig.7 Cloud chart of pipeline stress under the action of bending moment alone

图8 10 MPa内压和弯矩组合作用下管道2-2截面应力与弯矩的关系Fig.8 Relationship between stress and bending moment on the section 2-2 under the combined action of internal pressure and bending moment

2.3 内压与弯矩组合作用

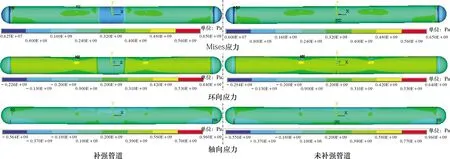

10 MPa内压和弯矩组合作用管道2-2截面应力与弯矩的关系如图8所示。由图8可知:未补强管道Mises应力随着弯矩的增加而增加;补强管道的Mises应力明显低于未补强管道,补强管道6点和12点位置的Mises应力随着弯矩的增加而增加,而3点和9点位置的Mises应力随着弯矩的增加而减小;在10 MPa内压和4 800 kN·m弯矩组合作用下,补强管道6点钟位置的Mises应力仅为未补强管道的50%;未补强管道和补强管道6点位置的轴向应力随着弯矩的增加呈线性增加,而3点、9点和12点位置的轴向应力随着弯矩的增加呈线性减小,补强管道轴向应力明显低于未补强管道;未补强管道12点位置的轴向应力随着弯矩的增加由拉应力变为压应力,而补强管道12点位置的轴向应力一直处于压应力状态。在10 MPa内压和4 760 kN·m弯矩组合作用下,补强管道6点钟位置的轴向应力仅为未补强管道的53.7%。在10 MPa内压和4 760 kN·m弯矩组合作用下管道应力分布如图9所示。

由图9可知:未补强管道的Mises应力在15.8~644.0 MPa之间,补强管道的Mises应力在10.7~640.0 MPa之间,补强管道补强区域Mises应力明显低于未补强区域和未补强管道对应区域;未补强管道的环向应力在-254~592 MPa之间,补强管道的环向应力在-226~527 MPa之间,补强管道补强区域环向应力明显低于未补强区域和未补强管道对应区域;未补强管道的轴向应力在-556~915 MPa之间,补强管道的轴向应力在-564~508 MPa之间,补强管道补强区域轴向应力分布与未补强管道对应区域无显著区别。内压作用使得钢质环氧套筒与管道能够更加紧密地协调工作,钢质环氧套筒对环向和轴向应力的补强作用明显高于弯矩单独作用。

图9 内压与弯矩组合作用下管道应力云图Fig.9 Cloud chart of pipeline stress under the combined action of internal pressure and bending moment

3 结 论

通过有限元模拟研究了内压、弯矩单独作用和二者组合作用下钢质环氧套筒修复环焊缝缺陷X80管道的修复补强效果,得到如下结论。

(1)内压单独作用下,钢质环氧套筒对环焊缝缺陷X80管道具有明显的补强作用。

(2)弯矩单独作用下,钢质环氧套筒对环焊缝缺陷X80管道同一截面不同位置具有不同的补强作用。

(3)内压和弯矩组合作用下,内压作用使得钢质环氧套筒与管道能够更加紧密地协调工作,套筒对环向和轴向应力的补强作用明显高于弯矩单独作用。

(4)钢质环氧套筒对含环焊缝缺陷X80管道在不同外载荷及其组合作用下对不同应力具有不同的补强作用。研究成果可为钢质环氧套筒对内压、弯矩单独作用和二者组合作用下含环焊缝缺陷X80管道的修复补强提供参考。