双层喷嘴提升管油剂间传质传热特性研究*

2022-06-10张智亮李文军陈海军

张智亮 牟 沛 李文军 陈海军

(1.西南石油大学机电工程学院 2.中国石油集团西部钻探工程有限公司 3.四川中利源建设工程有限公司 4.中国石油乌鲁木齐石化公司)

0 引 言

提升管内催化裂化是将重质油品加工成轻质油气的重要工序之一。重质油雾在提升管内与催化剂混合发生裂解反应,生成柴油、汽油等轻质油气,此过程伴随着油雾蒸发,因此良好的相间传热与油雾蒸发效率是提高提升管内油剂之间催化裂化效率的关键。

目前,关于提升管内气固流动特性的研究报道较多,朱晓丽等[1-2]建立了提升管反应器进料段气液两相流数值模型,探究了射流油雾与连续气相间传质传热特性及油剂接触分布状况。傅梦倩等[3]提出一种新型催化裂化提升管,即在主喷嘴下方增加一对副喷嘴,其进料量为主喷嘴的10%~20%;该学者同时考察了双层喷嘴对进料段内油剂混合和流动特性的影响,结果发现,双层喷嘴提升管结构对提升管进料端的气固流动特性具有较大影响。许峻等[4-5]分析了喷嘴射流与催化剂之间复杂的混合机理,揭示了喷嘴射流分离出“二次流”的原因,发现EMMS曳力模型能够较为准确地模拟提升管进料段的气固两相混合流动特性。沈志恒等[6]考察了不同曳力模型对提升管内气固流动特性的影响,结果发现,考虑颗粒团聚的曳力模型能够更好地反映提升管内气固两相流动特性。闫子涵等[7-12]通过大型冷模试验,考察了喷嘴射流与催化剂逆向接触的提升管进料段,催化剂的固相含量和颗粒速度沿径向分布对操作条件的影响,结果发现,Kutta-Joukowski横向力对于提升管进料段中油剂两相的流动和混合过程起到了关键作用。CHEN S.等[13-15]采用数值模拟的方法,考察了不同操作条件与喷嘴射流角度对传统进料结构内气固流动特性的影响,发现合适的操作条件与射流角度可有效改善进料区气固的不均匀分布。

目前,关于双层喷嘴提升管内油雾的传质传热与混合特性研究鲜有报道。为提高重质油轻质化的效率,本文通过数值模拟的方法研究其特性,以期为双层喷嘴提升管的结构设计提供基础数据。

1 研究方法

1.1 几何模型建立

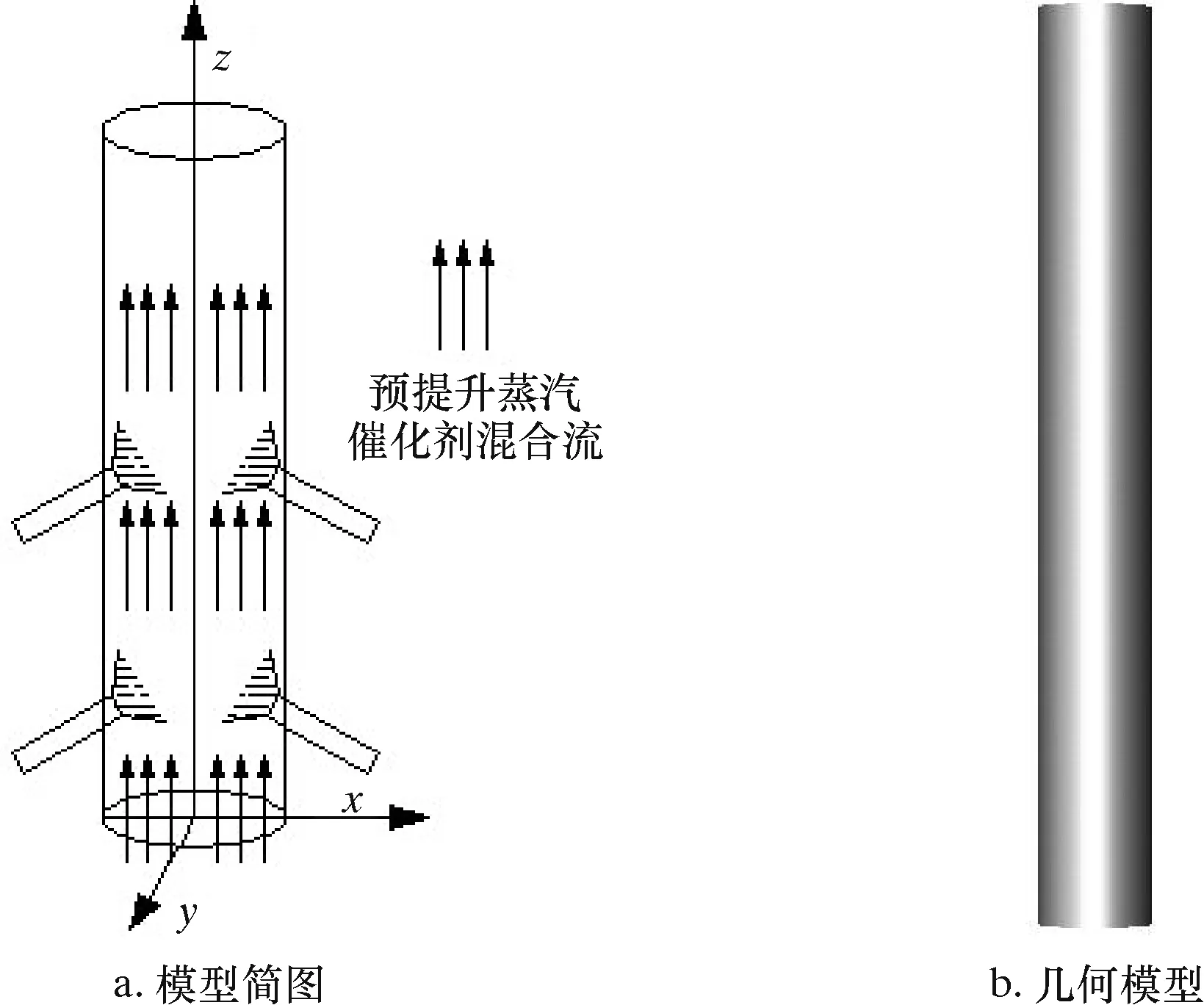

以文献[8]中所用的提升管大型冷模试验装置为计算模型,模型简图如图1a所示。提升管进料段直径为0.186 m,高度为1.5 m,4个主喷嘴安装于轴向位置z=0.7 m处,1对副喷嘴安装于轴向位置z=0.2 m处。采用SCDM软件建立了双层喷嘴提升管的几何模型,如图1b所示。

图1 提升管模型图Fig.1 Riser model

1.2 数值方法

参考朱晓丽[2]的研究方法对双层喷嘴提升管内油剂分布与传热传质情况进行模拟,并对副喷嘴的轴向安装位置对提升管内油剂混合与传热传质情况进行探讨。喷嘴采用DPM(Discrete Phase Model)实心喷嘴(solid cone),油雾喷射速度设置为40 m/s,提升管底端入口混合流速度设置为5 m/s,主、副喷嘴安装角度均为90°,喷雾锥角为120°,油雾液滴初始直径为65 μm,油雾初始温度为350 ℃,操作温度为690 ℃。

基于颗粒完全流态化理论,将提升管内的颗粒与预提升蒸汽当作一种混合气体,连续相用欧拉方法进行求解,将油雾液滴作为离散相,用欧拉-拉格朗日法进行液滴轨迹追踪。连续相和离散相分别进行独立运算,并通过相间的耦合实现传质传热。油雾材料选用Fluent中的fuel-oil-liquid,混合气体与原预提升蒸汽相比主要是气体的密度改变显著,根据工业中催化剂颗粒所占的固体体积分数,将混合气体的密度设置为600 kg/m3。边界条件设置:连续相混合气体入口表面设置为速度入口边界(velocity-inlet),出口边界条件设置为压力出口(pressure-outlet),在出口和入口将油雾液滴离散相设置为escape边界条件;壁面全部视为无滑移边界条件,对离散相液滴采用reflect边界条件。数值求解方法设定:湍流模型选择standardk-ε模型,采用颗粒随机轨道模型对离散相油雾液滴轨迹进行追踪,离散相和连续相间的质量、动量和能量耦合采用SIMPLE算法。

连续性方程:

(1)

动量方程:

(2)

能量方程:

(3)

(4)

2 结果与讨论

2.1 提升管内温度变化

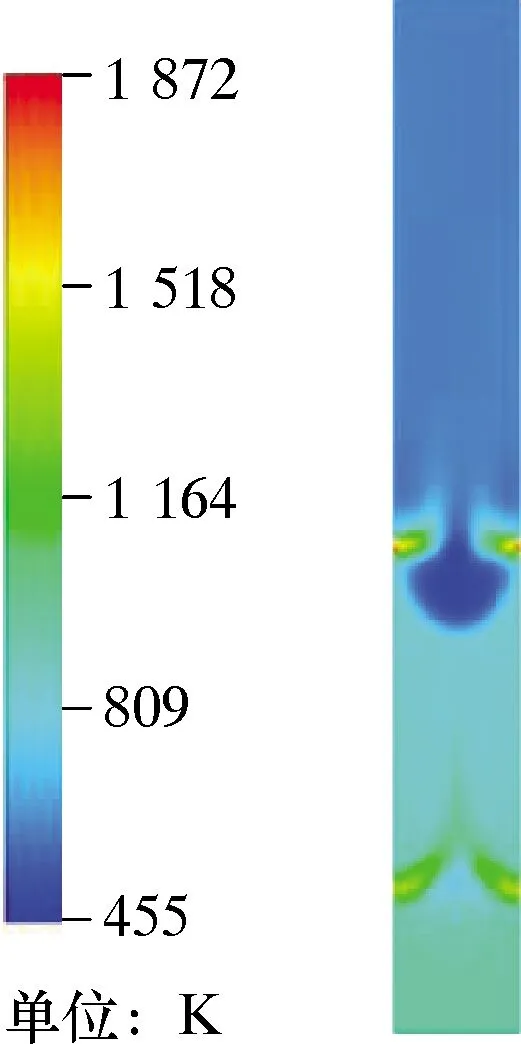

图2为双层喷嘴提升管内油剂混合温度云图。由图2可知:整个提升管内温度沿轴向呈对称分布,提升管喷嘴安装位置处的温度最高,最高可达1 872 K,且副喷嘴安装位置壁面附近的温度比主喷嘴安装位置壁面附近的温度低;提升管内主喷嘴上方的混合流温度相对于副喷嘴上方温度更低,这主要是因为提升管底部处的混合流沿轴向上行时与副喷嘴喷出的油雾混合交融,混合流温度降低后,混合流再向上运动与4个主喷嘴喷出的大量油雾混合,油雾吸热蒸发,表现为该区域内温度大幅度降低。

图2 提升管内油剂混合温度云图Fig.2 Cloud chart of mixing temperature of oil-catalyst in risers

图3为提升管不同径向位置处温度沿轴向分布曲线。由图3可知:在副喷嘴轴向安装位置附近,除提升管中心(r/R=0,r为提升管半径坐标,R为提升管半径)处的温度陡然降至750 K左右,其余径向位置温度陡然上升;在z=0.3 m截面位置中心温度迅速反弹至1 050 K左右,但此截面其余位置温度降低并稳定在900 K左右;在z=0.4 m截面,中心温度与其余位置逐渐一致,可见混合流温度逐渐稳定。

图3 提升管不同径向位置处温度沿轴向分布曲线Fig.3 Distribution curve of temperature at different radial positions of the riser along the axial direction

由于油雾由主喷嘴大量喷出,在z=0.6 m截面的径向区域内,温度均出现不同程度的降低,且中心处的温度降低至450 K。在主喷嘴轴向安装位置z=0.7 m处除中心区温度没有太大变化外,该截面其余径向区域上的温度均大幅上升。在z=0.8 m截面上提升管中心位置处的温度逐渐上升,而其余位置处的温度大幅下降,最后逐渐稳定在600 K左右。由此可见,在主、副喷嘴安装位置附近温度分布严重不均,影响催化裂化效率,在主喷嘴安装位置上方0.1 m处提升管内混合流温度逐渐稳定。

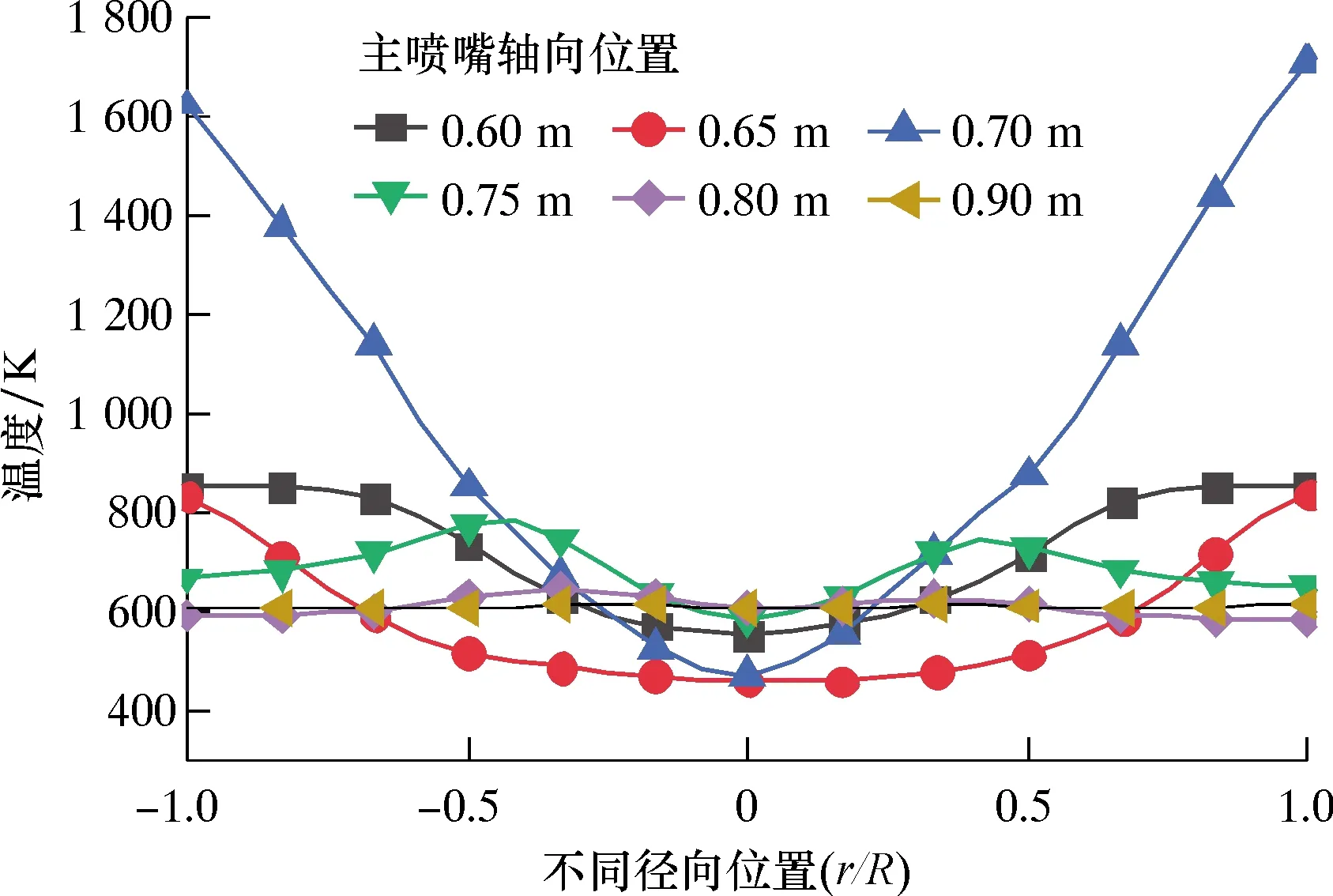

由上述分析可知,在主喷嘴轴向安装位置附近温度变化较为复杂。为进一步研究提升管内混和流温度的变化,对提升管主喷嘴轴向安装位置附近(z=0.6~0.9 m)中心截面上的温度径向分布进行分析。图4为不同轴向位置处温度沿径向分布曲线。由图4可知,在主喷嘴轴向安装位置z=0.70 m截面中心处,温度沿径向分布曲线大致呈现“U”形结构,在主喷嘴喷出口处由于油雾大量高速喷出,提升管边壁附近温度陡然升至1 000 K以上,而在此截面中心径向区域|r/R|≤0.5内,温度迅速降至1 000 K以下。主喷嘴安装位置截面中心温度沿径向呈边壁高中心低的“环-核”分布,在主喷嘴上方z=0.80 m及以上位置截面中心,温度径向分布逐渐不变,在远离主喷嘴安装位置,提升管内混合流温度分布逐渐均匀并稳定在600 K左右,温度以“平推流”的方式向上扩散。

图4 不同轴向位置处温度沿径向分布曲线Fig.4 Distribution curve of temperature at different axial positions of the riser along the radial direction

2.2 提升管内油雾蒸汽体积分数

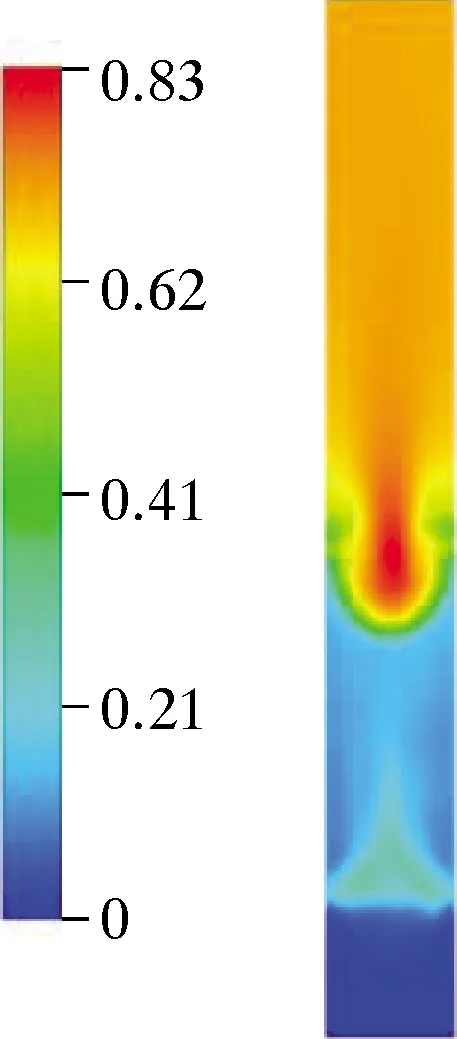

图5为双层喷嘴提升管内油雾蒸汽体积分数云图。由图5可知,整个提升管内的油雾蒸汽体积分数α沿轴向呈对称分布,且提升管主喷嘴安装位置中心区域α最大,最大可达0.83,副喷嘴安装位置附近轴向区域内α比主喷嘴安装位置附近小。这主要是因为4个主喷嘴喷出大量油雾颗粒,油雾吸热蒸发,表现为该区域内α大幅度增大。

图5 提升管内油雾蒸汽体积分数云图Fig.5 Cloud chart of volume fraction of oil mist vapor in risers

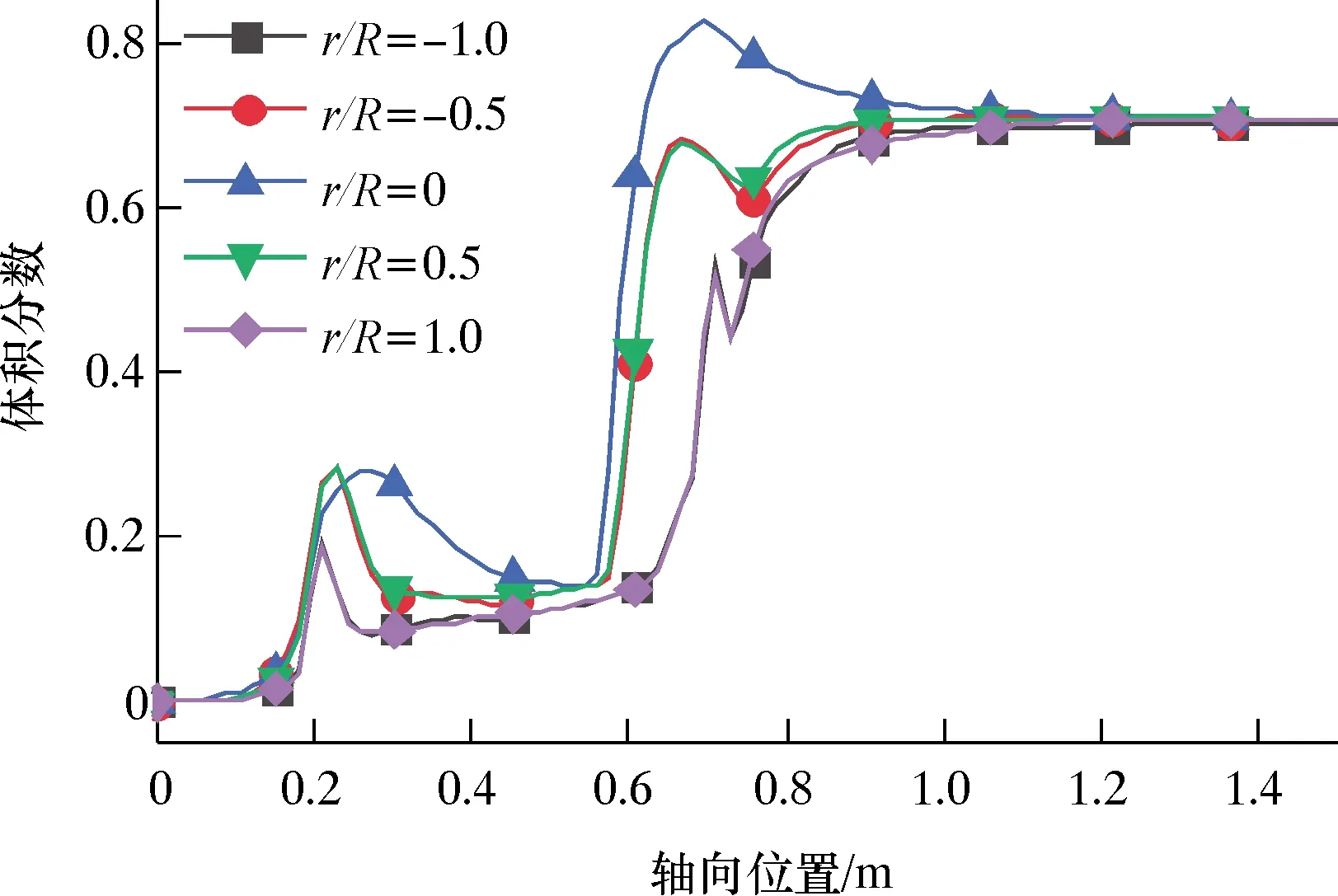

图6为不同径向位置处油雾蒸汽体积分数沿轴向分布曲线。由图6可知:在副喷嘴轴向安装位置z=0.2 m截面边壁(r/R=1.0)处α增大至0.18左右,此截面其余径向位置α大幅增至0.25左右;在副喷嘴轴向安装位置上方提升管内α快速减小;在主喷嘴轴向安装位置z=0.7 m截面,油雾由4个喷嘴大量喷出快速蒸发,此截面α大幅增大,中心位置α达到0.8以上。在主喷嘴轴向安装位置上方0.7~0.9 m区域内,提升管内中心α逐渐减小,而其他径向位置α先减小再增大。这是因为油雾颗粒从主喷嘴喷出,造成大量油雾颗粒碰撞聚集形成较大的油雾颗粒来不及蒸发,导致α增大,随着油雾向上运动,油雾颗粒逐渐蒸发,α增大。在z=0.9 m截面,提升管内各处α逐渐均匀,维持在0.7左右,催化裂化效率逐渐稳定。

图6 不同径向位置处油雾蒸汽体积分数沿轴向分布曲线Fig.6 Distribution curve of oil mist vapor volume fraction at different radial positions of the riser along the axial direction

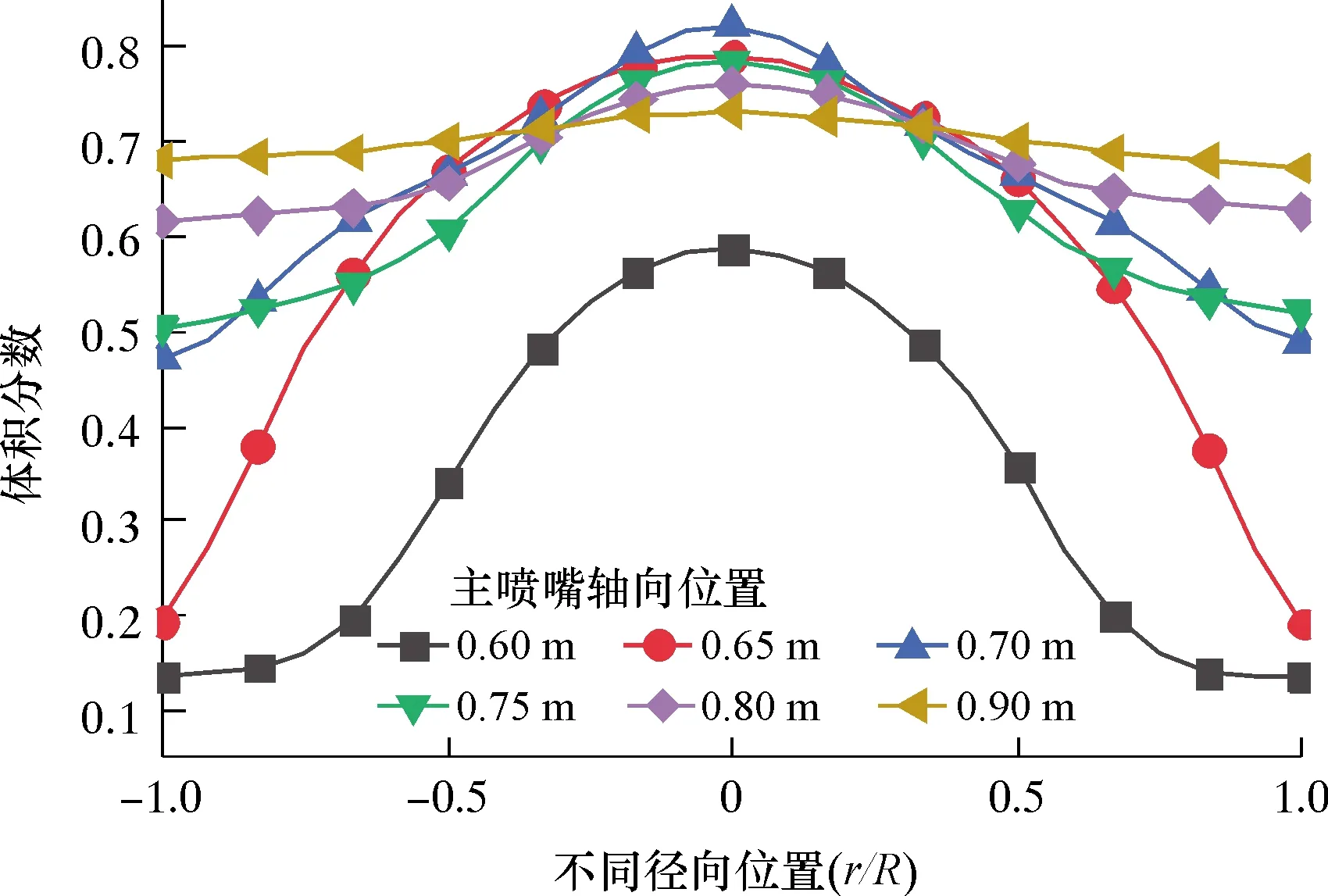

为进一步研究提升管内油雾蒸汽体积分数的变化,对提升管主喷嘴轴向安装位置附近(z=0.6~0.9 m)的中心截面上的油雾蒸汽径向分布进行分析。图7为不同轴向位置处油雾蒸汽体积分数沿径向分布曲线。由图7可知:在主喷嘴轴向安装位置的径向截面(z=0.7 m)中心处,油雾蒸汽体积分数最大,提升管内主喷嘴附近截面体积分数沿径向分布大致为边壁低、中心高的“环-核”结构;在主喷嘴轴向安装位置附近0.6~0.7 m区域内,由于油雾刚喷射出来,α的径向分布最为不均。在主喷嘴轴向安装位置附近径向截面中心处,提升管内的油雾蒸汽组分先增加再减少,在主喷嘴上方0.1 m(轴向位置z=0.8 m)处及以上,油雾蒸汽体积分数逐渐保持在0.7左右,整个提升管内油雾蒸汽径向分布逐渐均匀。

图7 不同轴向位置处油雾蒸汽体积分数沿径向分布曲线Fig.7 Distribution curve of oil mist vapor volume fraction at different axial positions of the riser along the radial direction

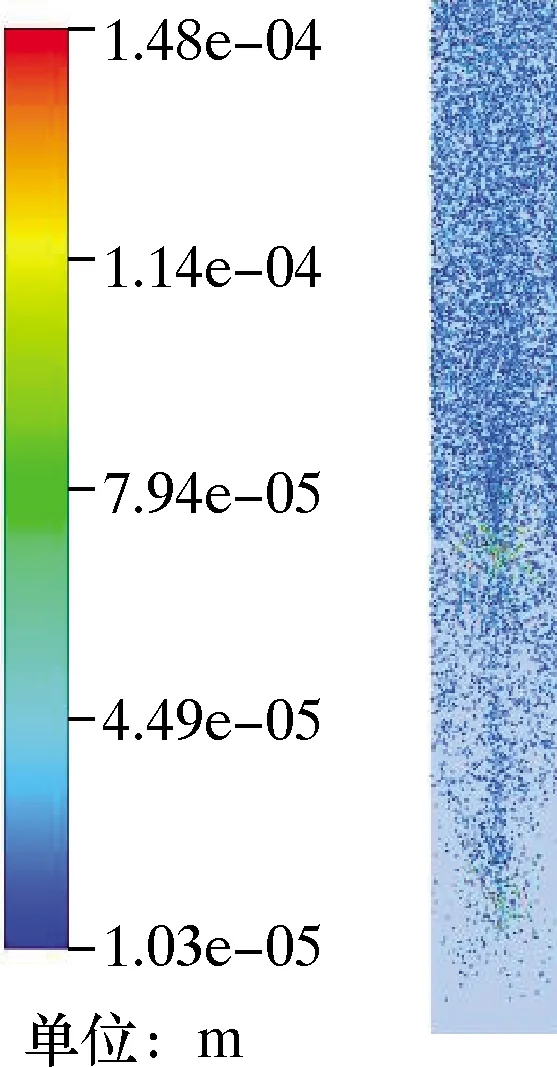

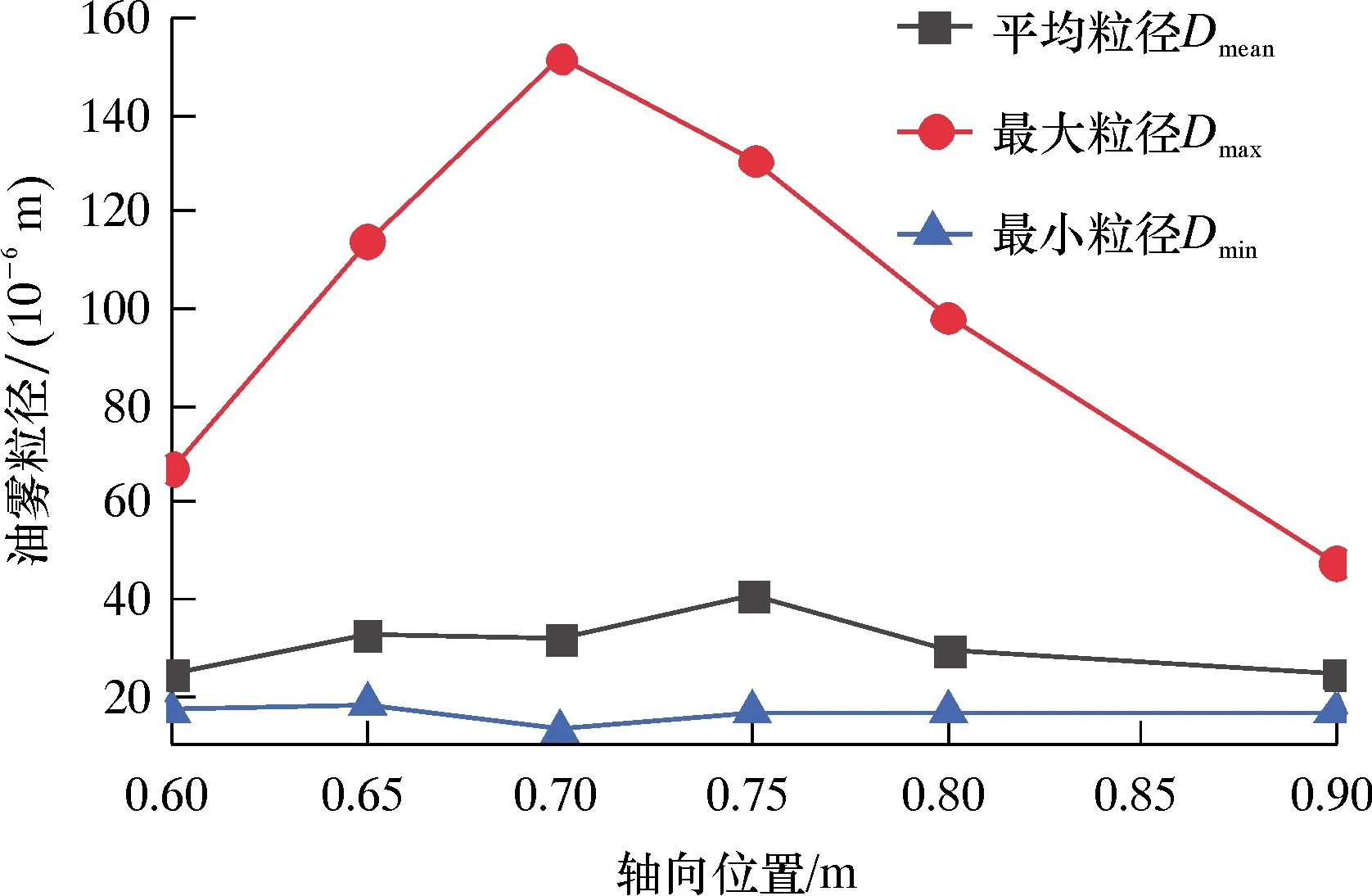

2.3 提升管内油雾粒径分析

图8为整个双层喷嘴提升管内油雾粒径分布云图。图9为提升管内油雾粒径沿轴向分布曲线。从图8可知:油雾开始由副喷嘴处喷射而出,造成大量油雾聚集碰撞形成较大的油雾颗粒,随着油雾颗粒的向上运动,油雾逐渐蒸发,油雾粒径逐渐变小;当从副喷嘴喷出的油雾继续向上运动与主喷嘴喷出的油雾相遇时,由于大量颗粒的聚集来不及蒸发,从而碰撞融合形成较大的油雾颗粒。

图8 提升管内油雾粒径分布云图Fig.8 Cloud chart of distribution of oil mist particles in risers

图10 不同轴向位置处油雾粒径变化曲线Fig.10 Change curve of oil mist particles at different axial positions

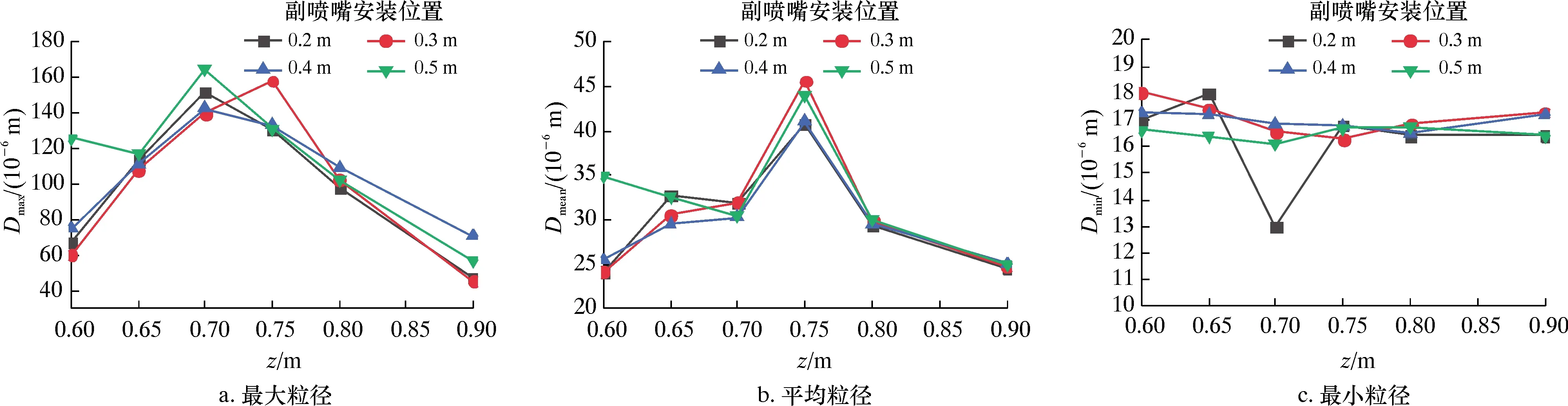

从图9可以看出:最大粒径Dmax出现在主喷嘴轴向位置安装(z=0.70 m)截面上,随着提升管内油雾颗粒向上运动,Dmax迅速下降;平均粒径Dmean的最大值出现在主喷嘴轴向安装位置上方0.05 m(z=0.75 m)处径向平面上;当油雾颗粒继续向上运动时,由于高温蒸发颗粒的直径逐渐变小,不同轴向位置径向截面上油雾的最大粒径、最小粒径和平均粒径逐渐趋向一致。

图9 提升管内油雾粒径沿轴向分布曲线Fig.9 Distribution curve of oil mist particles in risers along the axial direction

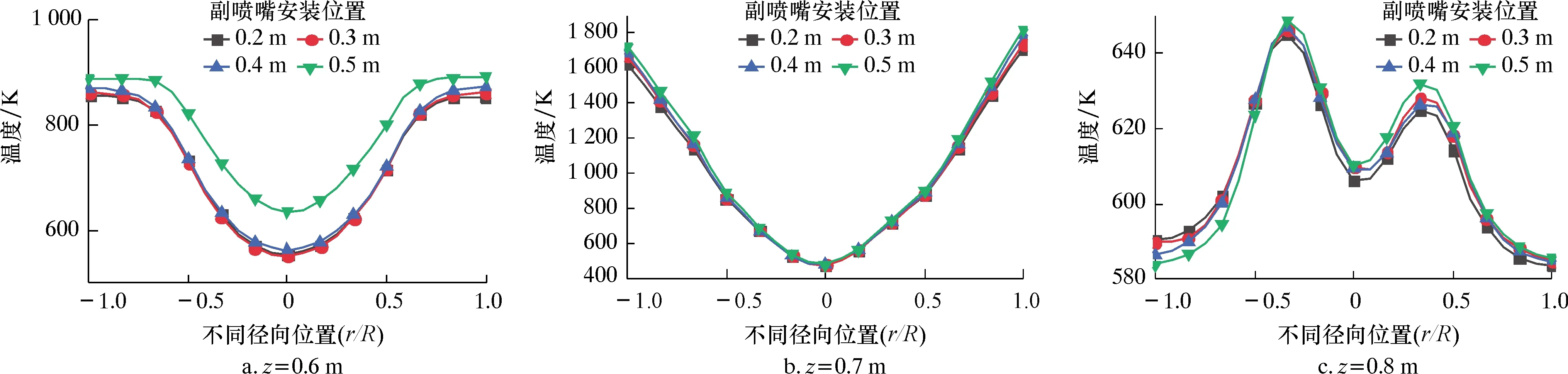

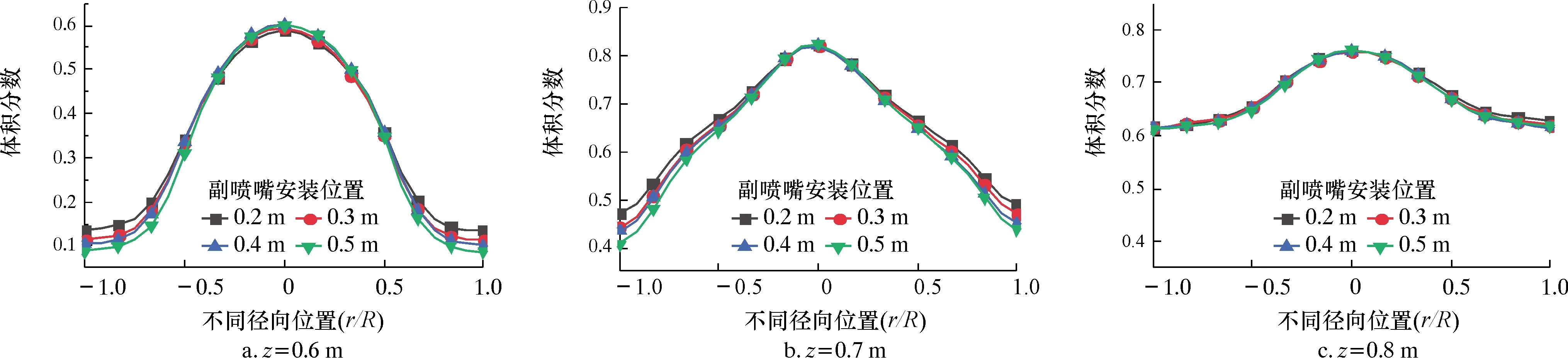

2.4 副喷嘴轴向安装位置的影响分析

图10为副喷嘴不同轴向安装位置下,提升管内不同轴向位置截面上油雾粒径变化曲线。由图10可知:提升管内不同轴向位置截面油雾最大粒径变化趋势与平均粒径变化趋势相近,基本为先增大再减小,而油雾最小粒径变化不大;无论副喷嘴安装于何处,油雾的平均粒径最大值出现于z=0.75 m的径向截面上,说明此处催化裂化效率最低;在z=0.75 m的截面上,当副喷嘴安装位置距主喷嘴越来越小时,平均粒径主要变化趋势为先增大后减小再增大。取提升管轴向位置z=0.7~0.8 m 区段进行分析,发现此区段内油雾平均粒径变化最为剧烈,先陡然增加再剧烈减小,主要是此区段内主喷嘴与副喷嘴喷出的油雾相遇,碰撞形成较大的油雾粒径,随后又因为高温蒸发,油雾粒径急剧减小。

分别取副喷嘴轴向安装位置在z=0.2、0.3、0.4和0.5 m处,取不同轴向位置处温度和油雾蒸汽体积分数α沿径向分布规律进行研究,结果如图11和图12所示。由图11和图12可知:无论副喷嘴在轴向的任何位置安装,提升管不同轴向位置处的体积分数与温度沿径向分布曲线变化趋势基本一致;在远离主喷嘴安装位置提升管内体积分数和温度沿径向分布大致不变,α保持在0.7左右,温度维持在620 K左右;但当副喷嘴的安装位置距离主喷嘴较近时,会加大不同轴向位置提升管内边壁处与中心处混合流温度和体积分数的差距,加剧混合流温度与体积分数沿径向“环-核”分布不均的状况,降低主喷嘴安装位置附近区段内催化裂化效率;当副喷嘴安装于主喷嘴下方0.5 m(z=0.2 m)时,提升管内混合流的温度和体积分数的“环-核”分布不均状况最小,催化裂化的效率最高。

图11 不同轴向位置处温度沿径向分布曲线(副喷嘴安装位置不同)Fig.10 Change curve of oil mist particles at different axial positions

图12 不同轴向位置处油雾蒸汽体积分数沿径向分布曲线(副喷嘴安装位置不同)Fig.12 Distribution curve of oil mist vapor volume fraction at different axial positions along the radial direction (with different installation positions of auxiliary nozzle)

3 结 论

(1)提升管轴向位置0.6~0.8 m区段内温度和油雾蒸汽体积分数沿径向分布变化最大,温度呈现边壁高、中心低的“U”形分布,体积分数呈现边壁低、中心高的“环-核”分布,最后在提升管轴向位置0.8 m以上温度逐渐不变,稳定在620 K左右且分布均匀,油雾蒸汽的体积分数稳定在0.7左右。

(2)在轴向位置0.7~0.8m区段内油雾粒径变化剧烈,平均粒径最大值出现在轴向位置z=0.75 m的径向截面,在此区段内最不利于油雾催化裂化。

(3)副喷嘴应当安装于主喷嘴下方0.5 m处,此时催化裂化效率最高。副喷嘴的安装位置距离主喷嘴越近时,提升管主喷嘴安装位置附近边壁处的温度越高、油雾蒸汽的体积分数越小,中心处的温度与油雾蒸汽体积分数基本不变,加大了提升管内油雾分布不均匀的状况,不利于催化裂化效率的提高。