微型双蜗式气液旋流分离器数值模拟研究*

2022-06-10孙治谦王朝磊王振波

李 腾 孙治谦 王朝磊 耿 坤 王振波

(中国石油大学(华东) 新能源学院)

0 引 言

天然气开采和运输过程中,容易混入水等液体杂质,杂质的存在会侵蚀管路,降低运输能力,造成不必要的动力消耗[1]。用于分离气体中液体杂质的气液分离设备在众多工业链的上游环节发挥着十分重要的作用。常见的气液旋流分离器有管柱式、螺旋片导流式、轴流式和切流式等结构[2],其中按照进口结构的不同切流式又分为直切式和蜗壳式。国内外学者针对单蜗壳式分离器的气相流场[3-6]、两相分离特性[7-8]和结构优化[9]等方面进行过众多研究。双蜗式气液旋流分离器是一种无导叶结构的小型设备,利用离心力分离气液两相,安装方便、操作灵活、运行连续平稳,采用双向蜗壳进口很好地解决了单进口结构存在的偏心气流、流场不对称等问题。ZHAO B.等[10]通过数值模拟分析DN300螺旋双进口旋流器气流压力、速度和湍流参数的差异,发现双进口结构有效地改善了气流的对称性,提高了分离效率。赵佳[11]在双蜗型旋流分离器的柱段开设直缝和加装套筒,发现阻力系数随开缝数量的递增和套筒内径的增大而变小,但并不是开缝数量越多,分离效率越高。王建军等[12-13]对DN114双蜗型旋风分离器进行了试验研究,发现随排气管插入深度的增大,压降略有增加,切向速度先减小后急剧增加。排气管加锥结构使得分离器内旋转增强,压降增大约20%。王兆凤[14]通过试验研究发现,双蜗式旋风管的分离效率随喷雾粒度和液滴浓度的增大而升高,并对旋风管进行了改进,得到逆流型芯管直径48 mm,分离空间高度100 mm为效率最佳结构。王少平等[15]采用试验与数值模拟相结合的研究方法,发现双蜗壳式旋流分离器内的气流旋转强烈且稳定,分离效率随含液体积分数的升高而明显上升。吴江华[16]对DN400双蜗壳式分离器进行了数值模拟,发现双进口结构对不同粒径颗粒的分离效率均有提高,但对于超细颗粒物的分离效率仍较低,粒度1 μm颗粒物的分离效率仅为20.6%。

目前工业应用的旋流分离器直径多在100 mm以上,分离精度不高,操作弹性较差,本文研究的微型旋流器圆柱筒体内径为50 mm,对细小液滴颗粒仍具有较高的分离效率,应用前景广泛。但分离器内部呈现出复杂的三维和两相强旋流运动[17],流速较快、压降较大,研究存在一定难度,相关成果中缺乏对微型旋流器流场分布的系统性描述和临界粒度的预测分析[18]。为此,本文借助Fluent软件对微型双蜗式气液旋流分离器进行数值模拟,在排气管进口附近向下选取6个高度不同的截面,研究气相流场的分布情况和液滴颗粒的运动轨迹,探究液滴粒度和进口速度对分离性能的影响规律,得到区别于众多文献中分离效率随气液进口速度增加而不断增大的结论,并给出在本文研究的微型旋流分离器内能够实现完全分离的临界液滴粒度大小预测值。

1 分离器结构及网格划分

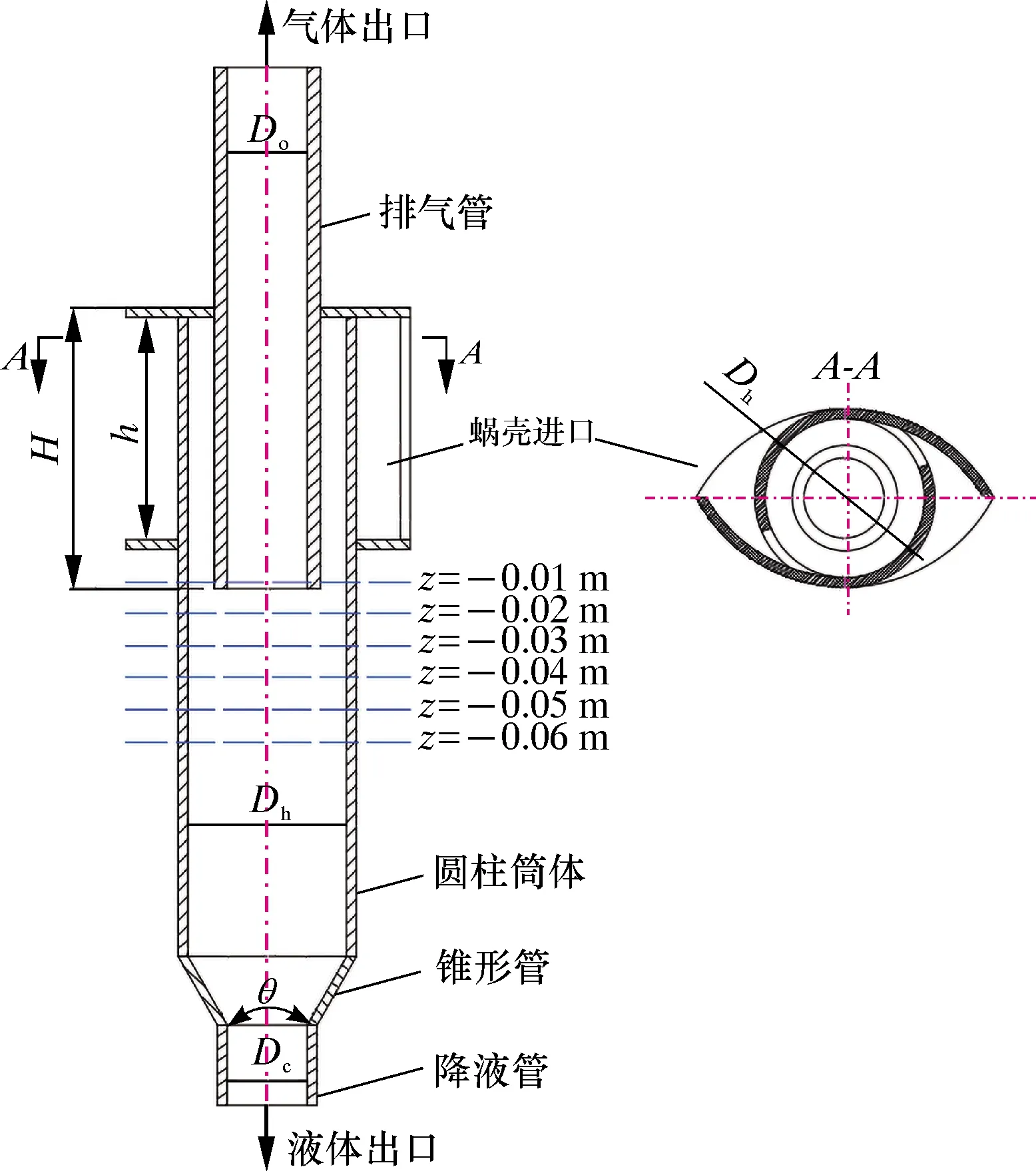

微型双蜗式气液旋流分离器由双蜗壳进口、圆柱筒体、锥形管、降液管和排气管组成,结构如图1所示。

图1 分离器结构示意图Fig.1 Structure of separator

排气管内径Do=25 mm,蜗壳进口高度h=70 mm,排气管插入深度H=88 mm,圆柱筒体内径Dh=50 mm,锥段角度θ=22°,降液管内径Dc=25 mm。气液两相从蜗壳进口进入,密度小的气相到达分离器底部后改变运动方向,向上通过排气管排出,密度大的液相受较大离心力的作用,被甩到分离器边壁,沿壁面向下流动而实现气液两相的分离。

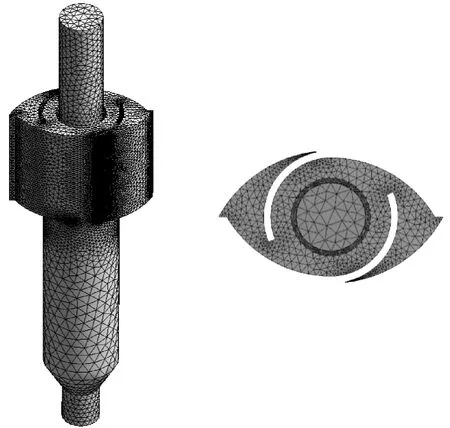

图2为网格划分示意图。将分离器流域划分为150 000、350 000、610 000、850 000和1 000 000等5种不同数量的非结构化四面体网格进行计算,通过对z=-0.03 m截面内切向速度的对比分析,综合考虑数值模拟的准确性,同时减少计算量,选取数量为610 000的网格进行模拟计算。

图2 网格划分示意图Fig.2 Mesh division

2 数学模型及边界条件

旋流器内流场不均匀,流体运动呈现出各向异性并伴有旋转状态,本文选用的RNGk-ε湍流模型很大程度上能够反映出复杂流场的变化情况,控制方程如下[19]:

(1)

(2)

(3)

方程中的常数借助标准公式计算得到:η0=4.28,β=0.015,Cμ=0.085,σk=σε=0.717 9,C2=1.68。

设置边界条件:气体设置为空气;综合考虑空气的性质,将2个蜗壳进口设置为velocity-inlet,速度为2 m/s;排气管出口按照充分发展处理,设置为收敛性较好的outflow;底部液体出口和其他壁面设置为无滑移的标准壁面函数wall。采用上述边界条件研究气相流场的分布规律。采用离散相DPM模型进行气液两相的模拟。设置空气为连续相,水作为离散相以液滴颗粒的形式从两侧蜗壳进口喷入,通过跟踪每一个液滴颗粒的运动轨迹研究其捕捉情况。DPM模型的控制方程如下[20-21]:

(4)

式中:up为颗粒速度,m/s;u为颗粒所在位置连续相的速度,m/s;ρp为颗粒密度,kg/m3;gi为重力加速度,m/s2;Fi为颗粒所受其他作用力,m/s2;FD(ui-up,i)为颗粒在i方向的单位质量曳力,m/s2。

(5)

式中:μ为流体黏度,Pa·s;dp为颗粒直径,m;CD为液滴曳力系数;Rep为颗粒雷诺数。

(6)

3 模拟结果与分析

3.1 数值模拟准确性验证

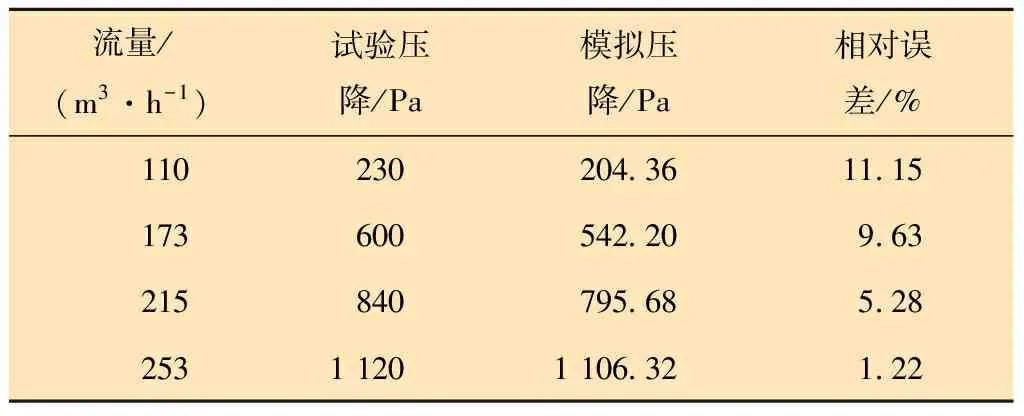

为验证数值模拟的准确性,对文献[13]中排气管插入深度为300 mm的旋风分离器建模并进行模拟分析。在相同的流量范围内,将模拟得到的溢流压降与文献中的试验数据进行对比,如表1所示。可以发现两组数据的变化趋势基本一致,误差较小,拟合度较高。考虑到分离器内湍流流场的复杂和不稳定性,认为模拟值与试验值之间的误差在可接受的范围内,本文选用的模型合理,计算结果较为准确。

表1 数值模拟准确性验证Table 1 Accuracy verification of numerical simulation

3.2 气相流场的模拟

本文研究的微型双蜗式气液旋流分离器内部是复杂的两相强旋流运动,气体混合液滴颗粒在分离器中分离。液滴颗粒的运动主要依赖于气相,研究气相的运动规律是研究气液分离的基础。因此,首先对分离器内的气相流场进行模拟分析,为后续研究气液两相运动奠定基础。

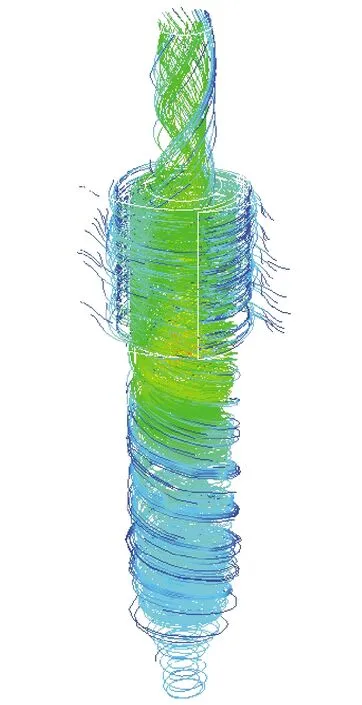

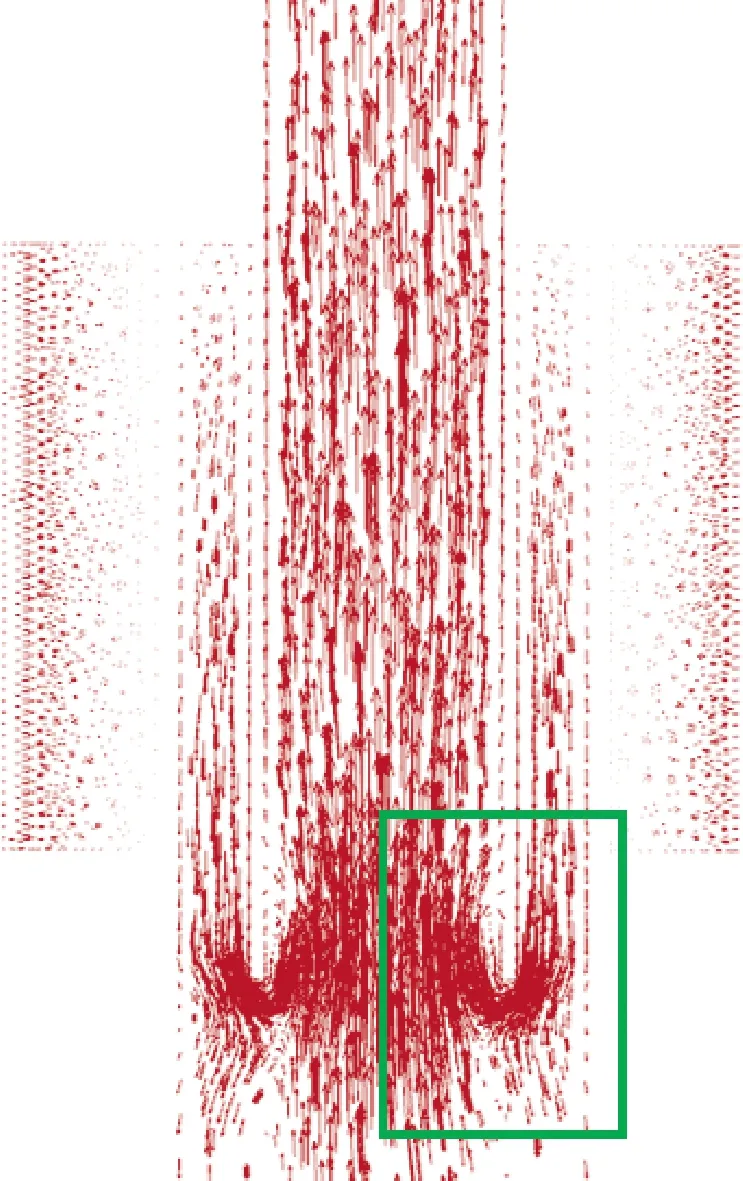

图3为气相流场的迹线分布。从图3可以看出,气体进入分离器内做螺旋向下的运动,外旋流运动到底部锥形空间时流通面积减小,转化为向上的内旋流。排气管附近的气体速度较大,内旋流整体速度大于外旋流。图4为排气管进口附近速度矢量图。由图4可以发现,在排气管进口附近,部分气体会形成短路流以较快的速度直接向上逃出。这种现象的存在,在气液两相运动过程中,会使一部分液滴颗粒混合在气体中经排气管排出而导致分离效率降低。

图3 按速度着色的气相迹线图Fig.3 Gas phase trace graph colored by velocity

图4 排气管进口附近速度矢量图Fig.4 Velocity vector near the inlet of exhaust pipe

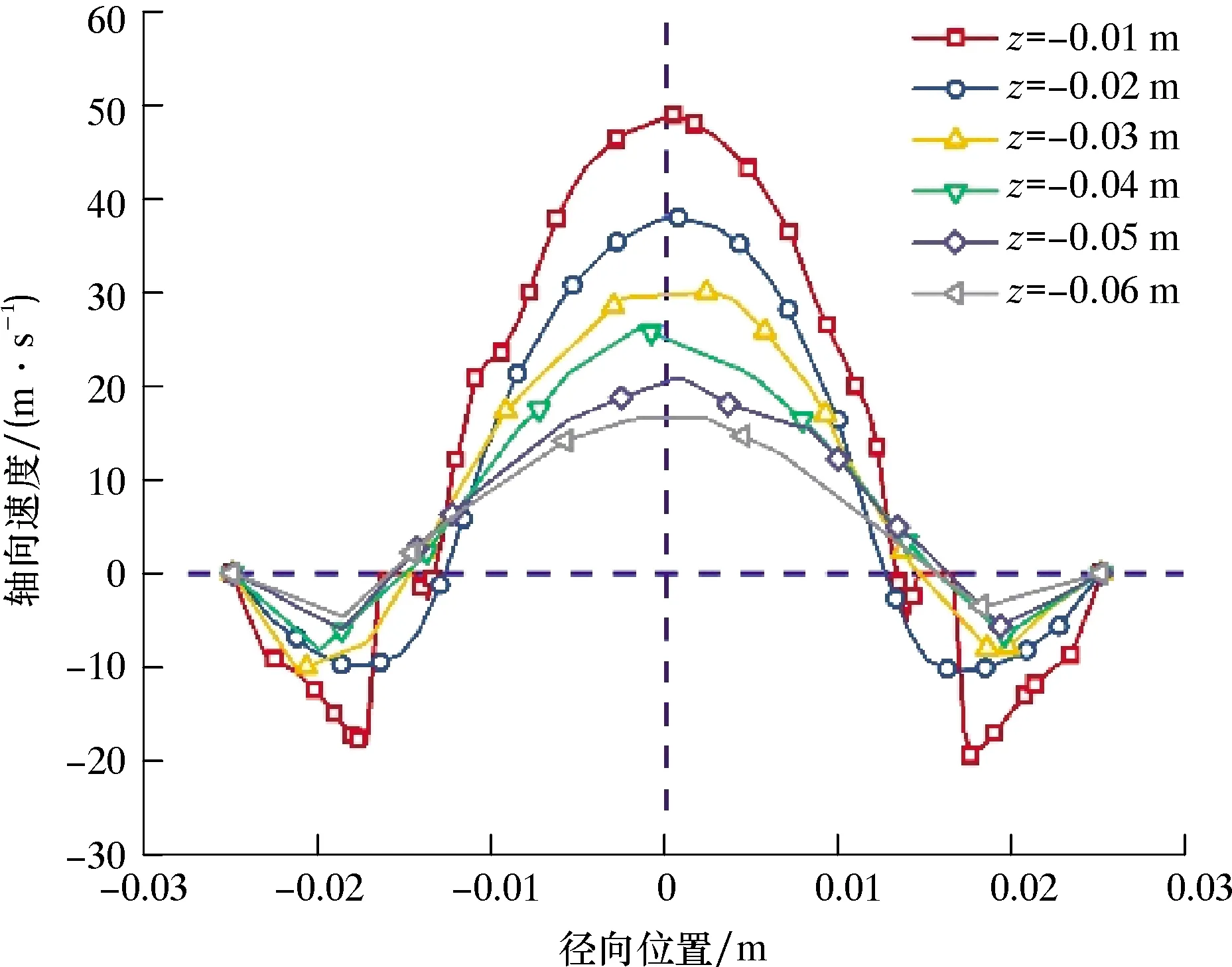

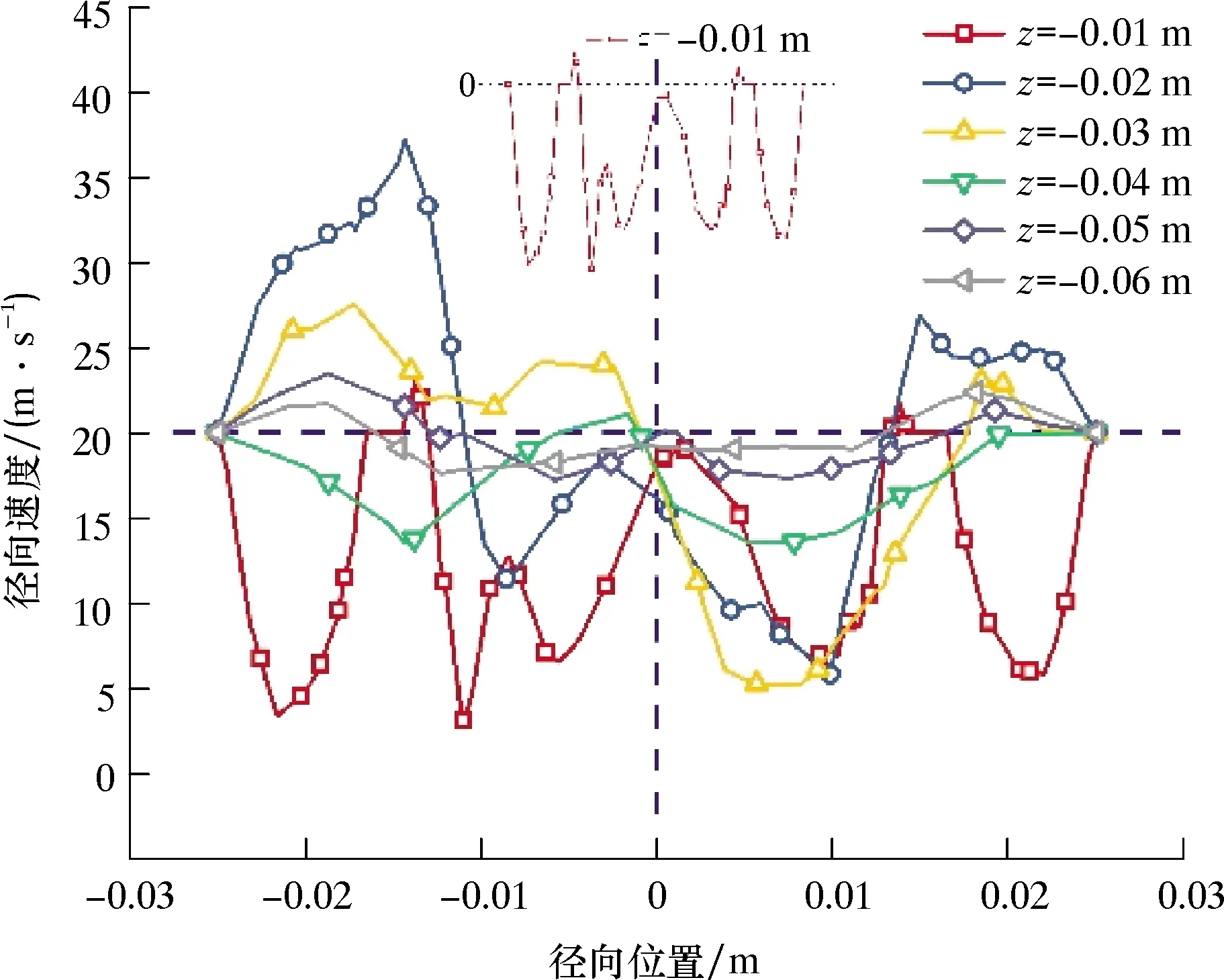

图5为不同高度的横截面内切向速度的径向分布曲线。从图5可以看出,切向速度由分离空间内部的准强制涡和外部的准自由涡组成,沿径向大致呈“M”形分布。切向速度全部大于0,表明内外旋流旋转方向相同。外旋流切向速度较大,有利于使液滴颗粒受到较大离心力的作用,未进入内旋流即可实现分离。靠近分离器中心位置,切向速度较小且变化平稳,旋流作用减弱。图6为切向速度云图。从图6可看出,排气管进口附近切向速度较大,最高可达40 m/s,表明气体受到短路作用运动剧烈,携带部分液滴颗粒直接通过排气管排出,对分离效率的提高产生不利影响。

图5 切向速度的径向分布曲线Fig.5 Radial distribution of tangential velocity

图6 切向速度云图Fig.6 Cloud chart of tangential velocity

图7 轴向速度的径向分布曲线Fig.7 Radial distribution of axial velocity

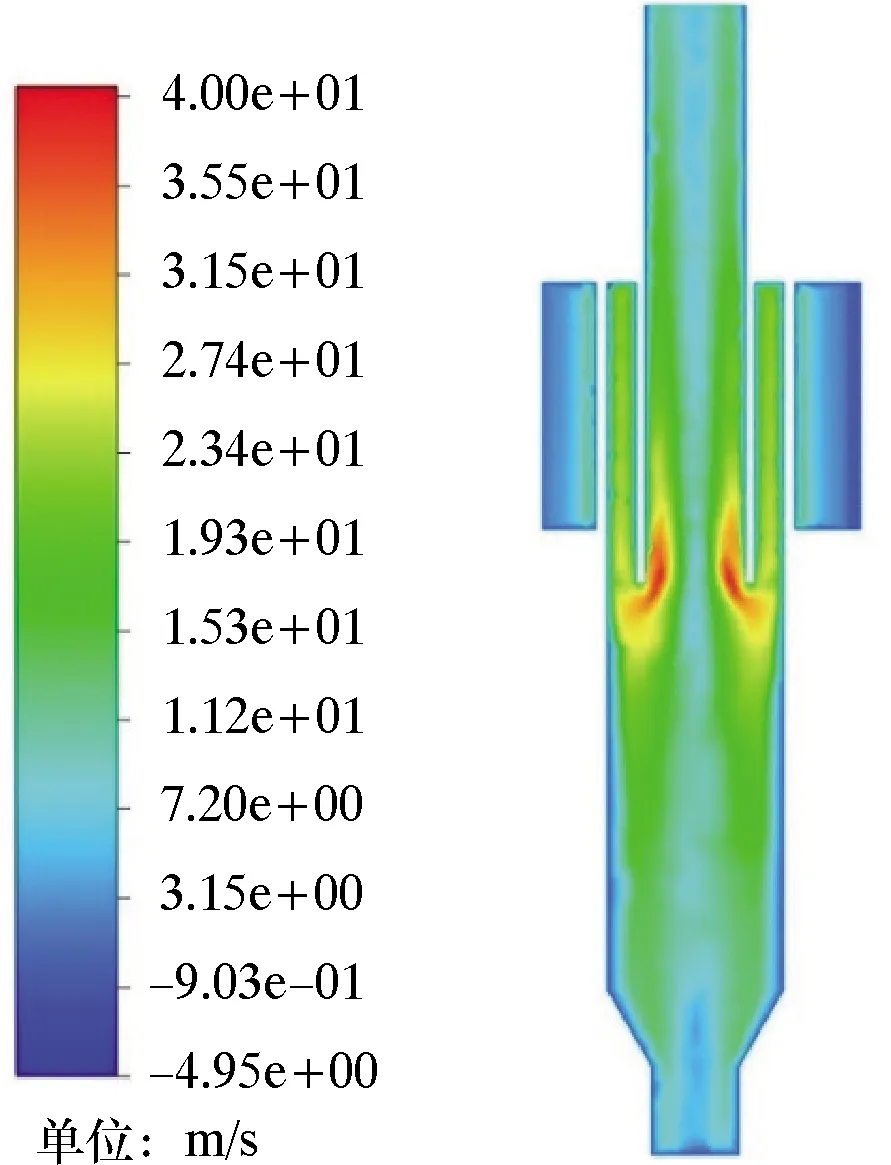

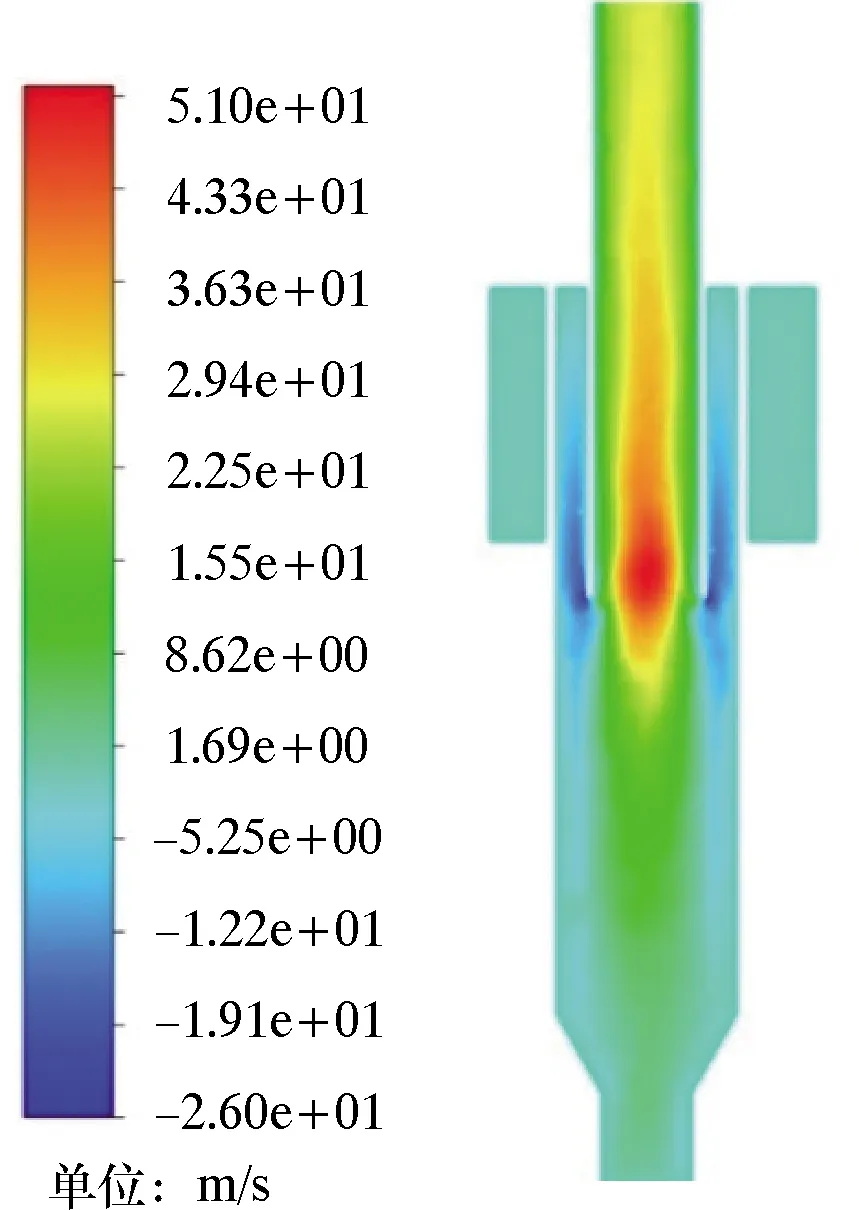

图7、图8分别为轴向速度的径向分布曲线和云图。轴向速度沿分离器轴线左右对称分布,各个截面的轴向速度在分离器中心处达到最大值。与进口设置的2 m/s的初速度相比,分离器内轴向速度的数值变化幅度较大,z=-0.01 m截面内,-20 m/s的下行流转变为50 m/s的上行流,气体的运动方向发生改变。z=-0.06 m向上至z=-0.01 m的截面中,同一径向位置的轴向速度绝对值逐渐增大,表明下行流减速向下、上行流加速向上运动。排气进口附近存在轴向速度的波谷,气流流动不稳定,容易出现短路现象,导致分离效率降低。

图8 轴向速度云图Fig.8 Cloud chart of axial velocity

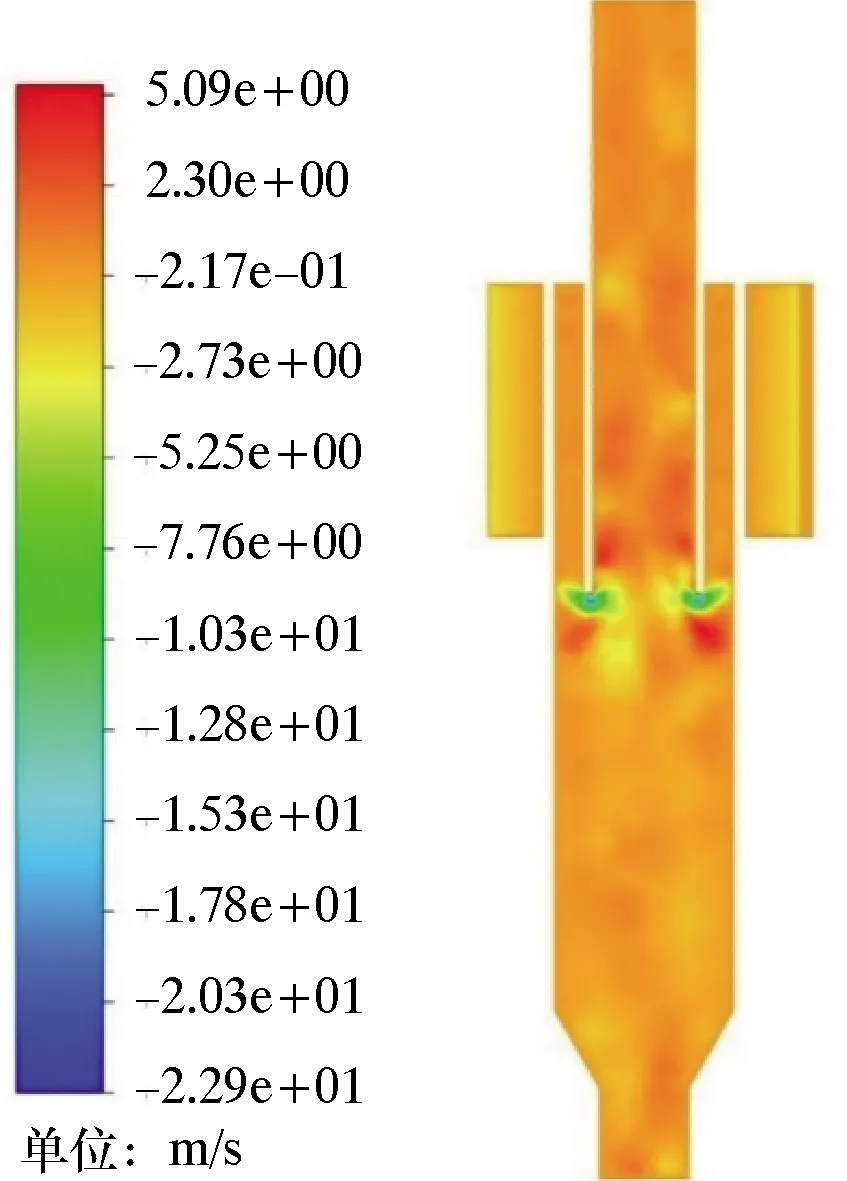

图9为径向速度的径向分布曲线。在分离器内部流场中,径向速度相比轴向和切向速度数量级较小且分布规律较为复杂,最大值不超过4 m/s。靠近排气管进口的z=-0.01 m截面内,径向速度几乎全部为向心方向。图10为径向速度云图。从图10可看出,z=-0.01 m至z=-0.02 m截面之间,排气管进口附近存在着明显的向心方向数值较大的径向速度区域,表明部分气流快速向分离器中心运动并通过排气管逃逸,短路现象严重。z=-0.04 m及以下截面内径向速度变化平稳,最大值不超过2 m/s,短路作用减弱,气流径向运动较为稳定。径向速度在分离器轴心处接近0,多数位置为向心方向,部分位置出现离心向外的流动,这是由分离器内部存在大小不同的涡流所导致的。

图9 径向速度的径向分布曲线Fig.9 Radial distribution of radial velocity

图10 径向速度云图Fig.10 Cloud chart of radial velocity

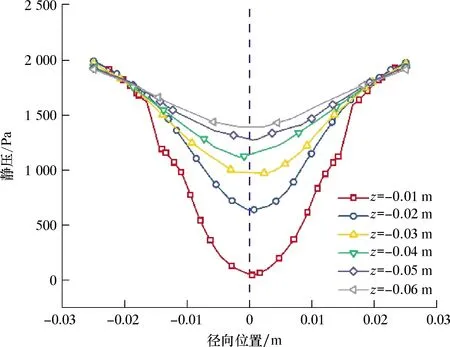

图11为静压的径向分布曲线。从图11可以看出:静压总体呈“V”形分布,随半径的减小而减小,z=-0.01 m截面内,静压由2 kPa减小为0;随着选取截面的自上向下,静压减小的幅度越来越小,z=-0.06 m截面内,静压由进口的2 kPa减小为分离器中心处1.4 kPa左右。气体由外旋流以加速的方式流向内旋流,静压减小,动压增大,流动过程符合动量矩守恒或角动量守恒原理。

图11 静压的径向分布曲线Fig.11 Radial distribution of static pressure

图12为动压的径向分布曲线。动压是带动气体前进的压力,相比静压稍小,沿分离器轴线具有良好的对称性。z=-0.01 m和z=-0.02 m截面内,动压变化较大,气体在排气管附近受到短路作用影响,以较快的速度逃逸导致动压增大。z=-0.05 m和z=-0.06 m截面内,动压几乎没有变化,气体受短路和涡流作用影响较小,流动状态较为稳定。

图12 动压的径向分布曲线Fig.12 Radial distribution of dynamic pressure

3.3 气液两相运动的模拟

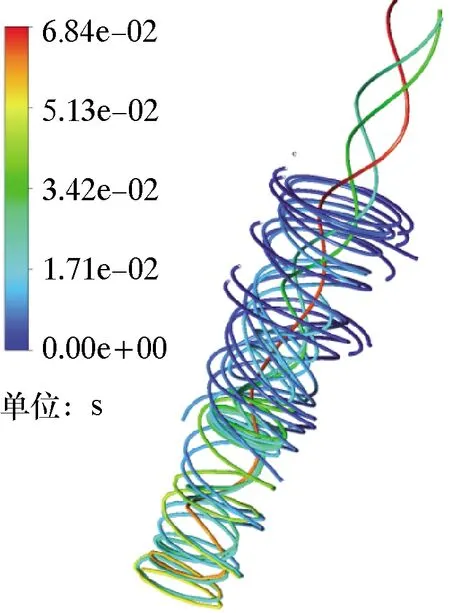

气液两相运动模拟过程中,设置液相质量流率0.3 kg/s,转化为体积流量1.08 m3/h,计算出液体体积分数远小于10%,满足DPM模型的适用范围[22],也与实际的试验参数设置相符合。设置液滴粒度0.3 μm,进口速度3 m/s,得到12个液滴颗粒的运动轨迹,如图13所示。从图13可以看出,由于双蜗壳进口结构,液滴颗粒进入分离器内螺旋向下运动,大部分液滴在分离器内壁面得到捕捉;部分液滴在排气管进口附近受到短路作用影响向上逃逸;小部分液滴颗粒在分离器内停留时间较长,到达分离器底部后返混在气体中向上经排气管排出。

图13 12个液滴颗粒轨迹追踪图Fig.13 Trajectory tracing diagram of 12 droplets

通过DPM模型统计液滴颗粒的追踪和捕捉情况,则分离效率λ的计算式为:

(7)

式中:n1为捕捉的液滴颗粒个数,n2为追踪的液滴颗粒个数。

统一设定0.3 kg/s的质量流率,改变液滴粒度和气液进口速度大小,追踪液滴颗粒的捕捉情况,计算得到如图14所示的分离效率曲线。

从图14可以看出,在本文研究的范围内,进口速度和液滴粒度对分离效率存在不同程度的影响。在进口速度相同的情况下,分离效率随液滴粒度的增大而增大。进口速度为5 m/s时,粒度0.1和0.7 μm的液滴颗粒对应的分离效率分别为77.1%和85.5%,粒度3.0和5.0 μm的液滴颗粒分离效率则达到100%。液滴粒度增大,液滴在旋转过程中受到的离心力增大,更容易被甩到分离器边壁而提高分离效率。粒度较小的液滴不易与气体分离,且在分离器底部容易返混在气体中随排气管排出,也容易受到短路作用影响直接进入排气管逃逸。

液滴粒度≥1.0 μm时,随着进口速度的增加,液滴受到更大离心力的作用而被甩到分离器边壁,分离效率随之提高;液滴粒度小于1.0 μm时,分离效率随进口速度的增加存在最大值。粒度0.1 μm的液滴颗粒在8 m/s时达到分离效率的最大值78.26%,速度超过8 m/s,分离效率略有降低。粒度0.3和0.7 μm的液滴颗粒分别在进口速度8和15 m/s时取得分离效率的最大值83.04%和96.79%。进口速度为0~5 m/s的范围内,分离效率随速度的增加而增大较快,在图14中则表现为曲线的斜率较大。本文研究的微型双蜗式气液旋流分离器对粒度≥1.0 μm的液滴颗粒分离效果良好,选择合适的操作范围可实现100%的分离;对粒度较小的液滴,设置合适的气液进口速度,可达到分离效率的最大值。

图14 分离效率曲线Fig.14 Separation efficiency curve

4 结 论

(1)气体在分离器内的流动包括上行流和下行流。排气管进口附近形成明显的短路流,导致部分气体直接通过排气管向上排出。切向速度和轴向速度沿径向均匀分布,径向速度数量级较小且分布规律较为复杂;本文研究的微型旋流器尺寸较小,与大尺寸结构相比,分离器内部速度数值较大且变化更为剧烈。静压和动压分布对称性良好。

(2)大部分液滴颗粒受到离心力的作用被甩到分离器边壁向下流进排液管而实现分离,小部分液滴颗粒由于返混和短路作用混合在气体中向上经排气管排出。

(3)在本文的研究范围内,分离效率随液滴粒度的增大而增大。分离器对应的临界液滴粒度为1.0 μm,对粒度较大(≥1.0 μm)的液滴,分离效率随进口速度的增加而增大,最高可达到100%的分离效果;对于粒度较小(<1.0 μm)的液滴颗粒,分离效率随进口速度的增加呈现出先增大后减小的现象,符合实际分离情况,区别于其他文献中分离效率不断增加的结论。选择合适的气液进口速度,可实现分离效率的最大值。