单晶金刚石微铣刀的飞秒激光制造研究

2022-06-08陈俊云刘德辉张圣康靳田野赵智胜

陈俊云,刘德辉,张圣康,靳田野,*,赵智胜

(1.燕山大学 机械工程学院,河北 秦皇岛 066004;2.燕山大学 亚稳材料制备技术与科学国家重点实验室,河北 秦皇岛 066004;3.燕山大学 车辆与能源学院,河北 秦皇岛 066004)

0 引言

金刚石作为自然界硬度最高、耐磨性最好的材料,同时具有较高热传导率和较低热膨胀系数,且良好的化学稳定性等[1-2],因而被公认为是超精密切削和微切削加工的理想刀具材料[3-4]。

随着微型化结构表面、装置、器械等在计算机、通讯、消费类电子产品、医疗和能源等领域的发展,微结构功能表面及微型器件的应用越来越广泛[5-6]。在微加工中应用金刚石微铣刀的微铣削技术逐渐体现出不可替代性,因其在微小尺度及复杂几何表面能够达到较高的加工精度和表面完整度[7-9]。然而以微量切削、复杂加工轮廓为特征的金刚石微铣削技术对微铣刀的材料性能、几何精度和切削刃锋利度的要求较高,因此,近年来金刚石微铣刀制造技术的研究备受关注[10]。常用的金刚石类微铣刀材料包括单晶金刚石(Single Crystal Diamond,SCD)、化学气相沉积(Chemical Vapor Deposited,CVD)金刚石和含有结合剂的聚晶金刚石(Polycrystalline Diamond,PCD)。其中,多晶类CVD金刚石和PCD刀具材料的硬度低于单晶金刚石,而且因其切削刃钝圆半径的最小单元受限于其晶粒尺寸,多晶类金刚石刀具难以被加工至如单晶金刚石刀具一般锋利。因此,单晶金刚石材料的微铣刀较其它种类的金刚石具有更大的优势。但是,由于单晶金刚石材料的硬度和耐磨性高,且微铣刀的尺寸较小,使用传统的机械加工方法制备单晶金刚石微铣刀十分困难。

脉冲激光加工法作为一种非接触式加工手段,具有光斑尺寸小、无工具磨损和不受工件材料种类及其表面形状限制的特点,非常适用于金刚石微铣刀的制造[11-12]。其中,相比于其它脉冲激光,飞秒激光能够高效地实现对金刚石表层材料的去除,同时其“冷加工”特性能够显著降低激光热效应对金刚石表面带来的损伤(如石墨化、非晶化、微裂纹等),从而获得较高的加工形状精度和表面粗糙度[13-14]。研究显示,飞秒激光加工纳米晶金刚石材料表面的表面粗糙度Ra可以低至22 nm,表面诱导非晶层厚度小于50 nm[15]。但是,目前飞秒激光大多被用于金刚石工具表面或切削刃的微结构化加工,如Zhao等人[16]采用脉冲宽度50 fs的飞秒激光制备了CVD金刚石多种微阵列切削刃;Yin等人[17]采用脉冲宽度250 fs的飞秒激光制备了具有正前角的微结构单晶金刚石磨削工具;Qu等人[18]采用脉冲宽度250 fs的飞秒激光制备了微结构化CVD金刚石砂轮。而目前使用飞秒激光制造单晶金刚石微铣刀的研究较少。

综上,为了发展基于飞秒激光的单晶金刚石微铣刀制造技术,拓展单晶金刚石微铣刀的应用,本文研究了飞秒激光烧蚀单晶金刚石的材料去除机理及其针对微铣刀的加工工艺,以探索具有高表面质量和高锋利度的单晶金刚石微铣刀制造技术。此外,还使用制备完成的单晶金刚石微铣刀进行了金属切削测试,以评价飞秒激光所制备单晶金刚石微铣刀的切削性能。

1 实验设备和样品

飞秒激光加工系统的工作原理如图1所示。其中,光源介质为Yb:KGW,脉冲宽度222 fs,波长1 030 nm,脉冲重复频率50 kHz,对应最大单脉冲能量200 μJ。聚焦透镜的数值孔径为0.39,激光功率由电子功率单元控制。运动系统采用 Aerotech公司生产的 ABL1500空气轴承直驱式五轴微位移平台,移动精度0.1 μm,在X/Y/Z(分别对应X/Y/Z轴)方向上有3个平行移动自由度,以及绕Y/Z(分别对应B/C轴)方向的两个转动自由度。CCD成像单元可以对加工过程进行实时观测。将尺寸为2.1 mm×2.1 mm×1 mm的单晶金刚石样品固定到五轴微位移平台上,对金刚石进行数控加工。

铣削实验装置采用的是NanoWave公司生产的三轴高精密数控铣床(型号:MTS5R),如图2所示。该铣床主轴转速最高可达80 000 r/min,主轴径向跳动小于1 μm。进给速度可以在0.1 mm/min到6 000 mm/min之间进行调节,重复定位精度2 μm,移动分辨率为0.1 μm。铣削材料为T2紫铜,尺寸为100 mm×25 mm×2 mm。

图2 微铣床的实物图Fig.2 Photo of the micromilling machine

2 烧蚀机理及工艺研究

2.1 烧蚀阈值的计算

烧蚀阈值是激光对材料实现去除的最小能量密度,直接影响着激光加工的烧蚀机理和加工参数选择。针对单晶金刚石的飞秒激光烧蚀,其阈值测量方法采用“直径回归法”,烧蚀孔直径D和激光平均功率P的关系为[19]

(1)

式中,ω0为激光光斑半径,f为脉冲重复频率,φh为材料烧蚀阈值。由式(1)可知烧蚀孔直径的平方与平均功率的自然对数(D2-lnP)成正相关,因此利用不同功率进行打孔实验,并测量烧蚀孔径,则可以计算出单晶金刚石的烧蚀阈值和阈值功率。

飞秒激光实际加工过程中,烧蚀过程是多脉冲累积作用的结果,实验随着脉冲个数的增加,烧蚀阈值将会趋于一个定值,即饱和阈值[20]。通过多脉冲打孔实验,测量烧蚀孔直径,可以得到不同脉冲个数下烧蚀单晶金刚石表面微孔的D2-lnP曲线,如图3所示。通过对D2-lnP曲线的线性拟合,可以计算出相应的多脉冲烧蚀阈值和阈值功率。如表1所示,多脉冲的烧蚀阈值随脉冲数的增加而减小,且当脉冲数增加至高于500时,烧蚀阈值的变化趋势逐渐变缓,进一步增加脉冲个数,可发现饱和阈值接近1 J/cm2。

图3 多脉冲烧蚀阈值的拟合结果Fig.3 Fitting results of multi-pulse ablation threshold

表1 多脉冲烧蚀阈值和阈值功率Tab.1 Multi-pulse ablation threshold and threshold power

2.2 烧蚀机理的分析

使用扫描电子显微镜(SEM)对不同功率下飞秒激光单点烧蚀单晶金刚石的表面进行形貌检测。在烧蚀平均功率为50 mW(100个脉冲)时,烧蚀微孔形貌如图4(a)所示。由于能量密度较低,低功率烧蚀的微孔形貌完好,无缺陷,微孔内部仅存在正常的波纹状激光诱导周期性微结构[21]。其中,微孔中心区域生成了低频率周期性波纹状微结构,而其边缘生成的是高频率周期性波纹状微结构。这是由于飞秒激光束的能量在空间内呈高斯分布,光束中心的能量密度高于光束边缘,更容易使表层材料实现快速升华,材料去除率较高;而光束边缘的能量密度较低,在低功率的条件下,能量密度接近烧蚀阈值材料去除以快速熔化及汽化为主,材料去除率低。因此,使用低功率的飞秒激光烧蚀单晶金刚石时,材料去除机理包括烧蚀中心区域的快速升华和烧蚀边缘区域的快速熔化及汽化。

图4 单晶金刚石表面烧蚀微孔形貌Fig.4 Morphology of ablation micro-holeson SCD surface

随着激光功率的增大,烧蚀微孔中心的激光诱导微结构逐渐模糊,如图4(b)所示。当功率增大到250 mW时,微孔中心区域的微结构消失,材料被完全烧蚀去除,并残留有大量的亚微米级重铸颗粒,如图4(c)所示,说明此时的材料去除机理为快速升华与相爆炸的协同作用[22]。此外,烧蚀微孔内仍然存在高、低频率波纹状激光诱导周期性微结构,因此,使用高功率的飞秒激光烧蚀单晶金刚石时,材料去除机理包括快速升华、相爆炸和快速熔化及汽化。增加烧蚀脉冲个数,仅在50 mW和200个脉冲的作用下,多脉冲累积产生的热冲击作用,使单晶金刚石表面的烧蚀微孔边缘发生破碎,如图4(d)所示。该结果表明,脉冲累计作用对烧蚀形貌和加工表面完整性的影响比激光功率更大,因此在加工单晶金刚石微铣刀时,在保证材料去除率的同时,应准确控制光斑重叠率,避免生成缺陷。

2.3 微槽加工的研究

利用飞秒激光对单晶金刚石进行不同平均功率和扫描速度的直线微槽加工,研究不同实验参数对微槽形貌和尺寸的影响规律,从而为加工单晶金刚石微铣刀提供技术基础。飞秒激光在单晶金刚石表面加工的微槽形貌如图5所示。如图5(a)所示,随着平均功率的增大,微槽两侧热影响区逐渐增大,微槽底部和边缘的质量也逐渐恶化,而当功率低于100 mW时,微槽质量较好。如图5(b)所示,扫描速度对热影响区的面积影响较小,但低速下在槽内会存在残渣,影响微槽的整体质量;当扫描速度较高时,由于光斑重叠率的降低,微槽边缘将出现由单脉冲形成的连续圆弧结构,对微槽边缘的质量影响较大。针对加工形貌的观察,低功率和适中的扫描速度可以保证飞秒激光加工单晶金刚石的表面质量。

图5 加工参数对微槽形貌的影响Fig.5 Influence of processing parameters on morphology of micro-grooves

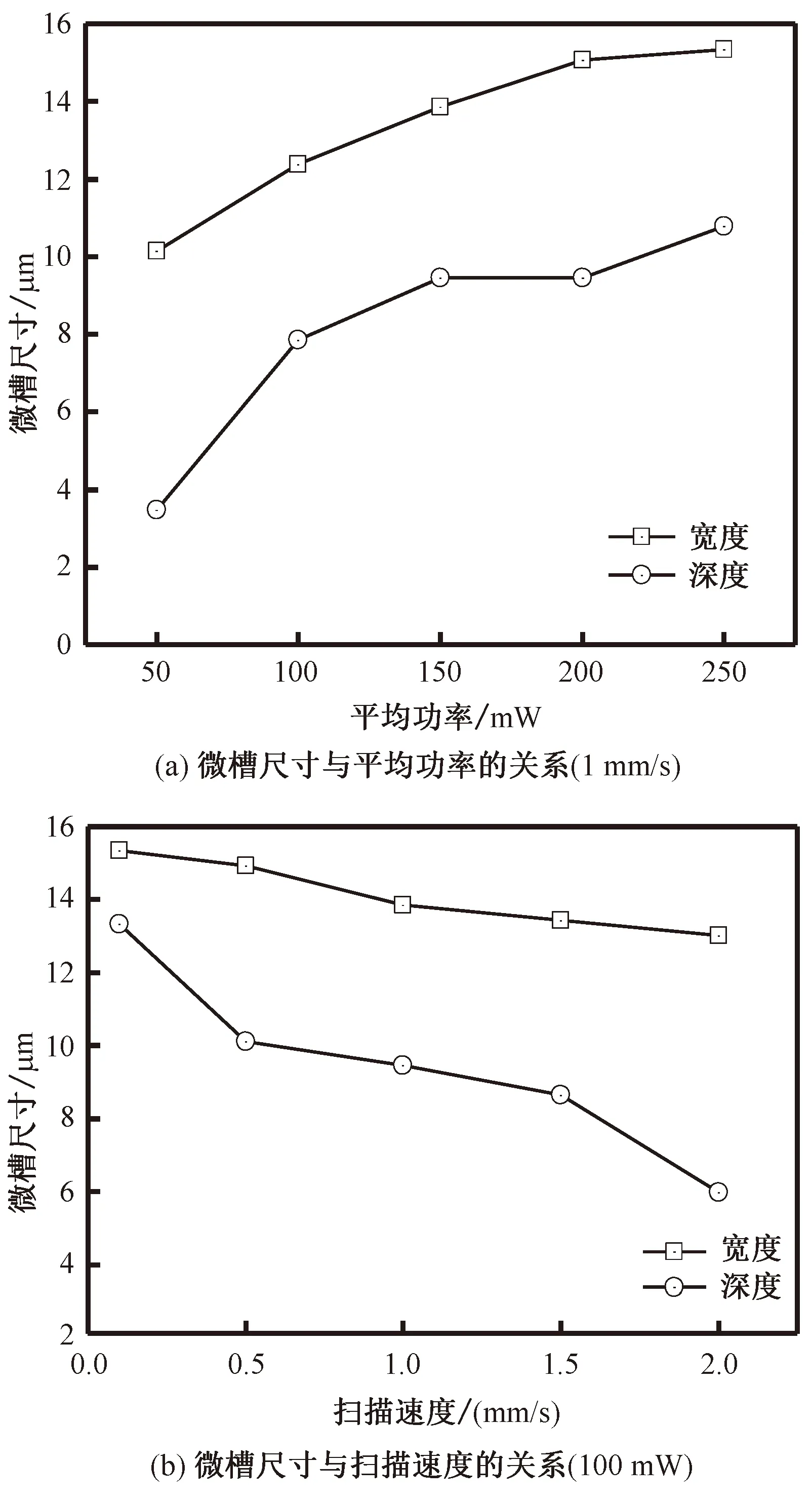

利用白光干涉仪对微槽尺寸(宽度和深度)进行测量,不同平均功率和扫描速度所加工微槽尺寸的曲线如图6所示。结果表明,微槽尺寸随平均功率增加而增大,随扫描速度的增大而减小,即平均功率越大或扫描速度越小时,材料去除率越高。

图6 微槽尺寸与加工参数的关系Fig.6 Relationship between groove sizes and processing parameters

针对单晶金刚石微铣刀的飞秒激光制造,既要考虑微铣刀的表面质量,又要考虑加工效率。综合对加工微槽形貌和尺寸的结果,选择平均功率250 mW、扫描速度1 mm/s作为粗加工参数;选择平均功率100 mW、扫描速度1 mm/s作为精加工参数。

3 单晶金刚石微铣刀的制造

利用真空钎焊机将单晶金刚石块材焊接至刀杆顶端,并利用飞秒激光将其预先修整为圆柱形。由于金刚石块材上表面预先经过了抛光处理,表面粗糙度较低,因此仅需加工出前刀面和主后刀面,从而形成主、副切削刃,加工流程如图7所示。

图7 微铣刀的加工流程Fig.7 Machining process of the micro-milling tool

利用2.3节选定的加工参数,对单晶金刚石微铣刀进行加工,并对加工完成的微铣刀进行表面形貌的检测,如图8所示。检测结果表明,微铣刀的表面和刃口处均未见明显的崩口、裂纹和重凝颗粒等缺陷,切削刃与刀尖之间的过渡平滑完整。利用白光干涉仪对刀面的表面粗糙度和切削刃锋利度进行检测。其中,前刀面的表面粗糙度Sa为150 nm,后刀面表面粗糙度Sa为176 nm,主切削刃的刃口钝圆半径为2.142 μm(如图9所示)。其他学者的研究表明,利用纳秒激光和皮秒激光制造的微铣刀表面粗糙度仅能达到990 nm[23]和 318 nm[24],刃口钝圆半径仅达到5.2 μm[23]和3.1 μm[24],因此本研究利用飞秒激光加工的微铣刀切削刃比纳秒激光和皮秒激光加工的表面质量更好,切削刃更加锋利。

图8 微铣刀形貌的SEM检测图Fig.8 SEM morphology of the micro-milling tool

图9 微铣刀主切削刃的刃口钝圆半径Fig.9 Main cutting edge radius of the micro-milling tool

利用拉曼光谱检测飞秒激光制造单晶金刚石微铣刀表面的成份。如图10所示,对单晶金刚石原始表面检测后的拉曼图谱中,只有在1 332 cm-1处具有一个很强的尖峰,即代表金刚石的D-band峰,对刀面检测后的拉曼图谱中,不仅在1 332 cm-1处具有一个很强的尖峰,而且在代表石墨相的G-band峰位(1 580 cm-1),存在强度很低的峰,表明飞秒激光加工单晶金刚石后,加工表面发生了石墨化。通过计算峰值强度比I(G)/I(D),可以评价加工表面的石墨化程度[20]。通常纳秒激光和皮秒激光加工金刚石表面的拉曼特征峰强度比I(G)/I(D)接近1[23,25],甚至远远大于1[26],说明使用纳秒、皮秒激光加工金刚石表面的石墨化较为严重。而对图10中的峰值强度比进行计算可得I(G)/I(D)=0.042<0.1,表明飞秒激光加工微铣刀的石墨化程度远低于其它脉冲激光。因此,飞秒激光加工的金刚石微铣刀表面质量较好。

图10 微铣刀前刀面的拉曼光谱分析Fig.10 Raman spectra analysis on the rake face of the micro-milling tool

综上所述,使用飞秒激光成功加工出了单晶金刚石微铣刀,并且该微铣刀同时具有更好的表面质量,更锋利的切削刃和更低程度的激光诱导表面相变。

4 刀具切削性能实验

为了探究微铣刀切削刃锋利度对铣削质量的影响,本实验使用切削刃锋利度较差的微铣刀B与飞秒激光精加工的刀具(微铣刀A,即第3章中所制备)做对比。微铣刀B也是利用飞秒激光所制备,为了钝化切削刃,后刀面未进行精加工,其主切削刃刃口钝圆半径经测量为10.21 μm,刀面表面粗糙度Sa与微铣刀A相近(160~180 nm)。此外,两种微铣刀在微铣削时的加工参数相同,主轴转速为10 000 r/min,进给速度为10 mm/min,切削深度5 μm,切削距离120 m。

采用金相显微镜观察两种微铣刀加工T2紫铜的表面形貌,如图11所示。通过对比可以看出,微铣刀A加工表面刀痕分布更加均匀致密,整体更为平整,微铣刀B的加工表面刀痕不均匀,并产生较多毛刺等缺陷。利用白光干涉仪测量铣削表面粗糙度,微铣刀A所加工表面的粗糙度Sa为0.212 μm,而微铣刀B所加工表面的粗糙度Sa仅为1.519 μm。因此,使用具有更加锋利切削刃的微铣刀A,其所加工的表面质量远优于微铣刀B。

图11 铣削表面的形貌Fig.11 Morphology of the milled surface

利用SEM检测两种微铣刀铣削后的磨损情况,如图12所示。检测结果表明,微铣刀A仅在刀尖上有长11.32 μm、宽11.09 μm的稳定磨料磨损区域;而微铣刀B的刀尖发生了崩刃,刀具已失效。由于切削深度相对较小(5 μm),微铣刀B的刃口钝圆半径已大于或接近切削深度值,因此在刀具-工件接触区域,刀具和工件的挤压作用强于对工件表层材料的剪切作用,较大的作用力使铣刀B发生脆性破碎,一方面恶化了加工质量,另一方面使刀具快速的失效。因此,刀具锋利度显著地影响着其切削性能,使用飞秒激光制备具有更加锋利切削刃的单晶金刚石微铣刀,有着十分重要的意义。

图12 铣削后微铣刀形貌的SEM检测图Fig.12 SEM morphology of the micro-milling tool after micro milling

对两种刀具铣削之后的磨损区域进行拉曼光谱的检测。如图13所示,微铣刀A刀尖磨损区域的拉曼光谱具有D-band和G-band两个特征峰,且峰值强度比增加到了I(G)/I(D)=0.252,说明单晶金刚石微铣刀的磨料磨损机理主要为金刚石的石墨化;而微铣刀B刀具磨损区域的拉曼光谱仅具有D-band峰,说明该区域为单晶金刚石基体,切削过程确实使刀具切削刃发生了脆性破碎。

图13 微铣刀磨损区域拉曼光谱Fig.13 Micro-milling tool wear area Raman spectra

综上所述,使用飞秒激光加工的单晶金刚石微铣刀具有良好的切削性能,可以实现高质量的表面铣削加工。刀具切削刃的锋利度显著影响着铣削过程的稳定性、表面质量和刀具寿命。因此,采用飞秒激光技术制造高锋利度单晶金刚石微铣刀在微加工领域具有很好的应用前景。

5 结论

本文研究了单晶金刚石微铣刀的飞秒激光加工技术,实现了具有锋利切削刃和低表面粗糙度的高质量单晶金刚石微铣刀制造,并利用微铣削实验,证实了飞秒激光制造的单晶金刚石微铣刀具有良好的切削性能。主要结论如下:

1) 基于“直径回归法”计算得出飞秒激光烧蚀单晶金刚石的多脉冲饱和烧蚀阈值约为1 J/cm2;其材料去除机理包括快速升华、相爆炸(高功率条件下)和快速熔化及汽化。

2) 利用优化工艺参数加工的单晶金刚石微铣刀表面和切削刃无缺陷,前、后刀面表面粗糙度Sa可分别达到150 nm和176 nm,刃口钝圆半径可达2.142 μm。

3) 铣削实验结果表明,采用飞秒激光制造的具有高锋利度切削刃的单晶金刚石微铣刀,切削表面质量显著优于低锋利度刀具,且切削刃不易失效,磨损机理为基于石墨化的稳定磨料磨损。